Как правильно варить тонкий металл инвертором

Как варить тонкий металл электродом. Работа инвертором

Изобретение сварочного аппарата значительно упростило процесс соединения металлических предметов. При работах с тонкими заготовками, новички могут испытывать определенные трудности.

Сварка тонкого металла электродом должна выполняться с применением сварочных аппаратов, которые

позволяют осуществить данную операцию без деформации и прогорания тонкого листа.

Технология сварки

Чтобы не произошло прогорания металла, сварка должна осуществляться как можно быстрее. Электрод проводится один раз вдоль шва, без задержек. Чтобы без проблем сварить тонкий металлический лист, необходимо, насколько это возможно, снизить рабочий ток.

Инверторный аппарат, который используется для этой цели, должен иметь плавную регулировку выходной мощности. Чтобы не возникло проблем с запалом дуги, применяются устройства, которые имеют напряжение холостого хода не менее 70 В.

При выполнении работ следует обращать внимание на геометрию тонкого листа, которая может изменяться во время сильного нагрева. Для надежного соединения встык, необходимо зачистить кромки материала от ржавчины. Следует, также выровнять заготовки, если в этом есть необходимость и закрепить. Только чистый и ровный металлический лист, позволит получить требуемое качество свариваемых поверхностей.

Когда подготовительные работы будут окончены, свариваемые изделия прихватывают через каждые 7 — 10 см, и только затем уже производят окончательное соединение материала.

Чтобы минимизировать влияние высокой температуры, на соединяемый встык или внахлёст металл, под него следует подложить листовую медь. Этот материал отлично отводит излишки тепла от свариваемой поверхности, тем самым предотвращая появления коробления и других негативных проявлений температурного расширения свариваемых поверхностей. Иногда, с этой же целью используется проволока, которая укладывается в месте стыка двух металлов.

Работа инвертором

Сварка тонкого металла инвертором, позволяет выполнить эту операцию с применением обратной полярности. В этом случае » — » подключается к свариваемому металлу, а «+» к держателю электродов.

Такая техника сварки электродом позволяет минимизировать вероятность деформации и прогорания металлического изделия. При обратной полярности электрод нагревается значительно сильнее, чем соединяемый металл, поэтому удаётся выполнить работу по соединению, максимально эффективно.

Для получения качественного шва, необходимо использовать тонкие электроды диаметром не более 2 мм.

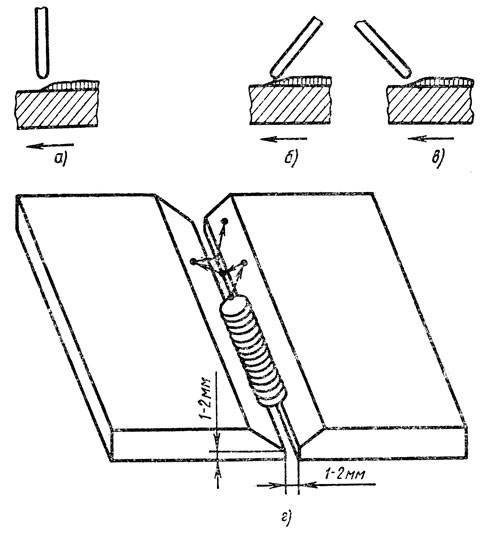

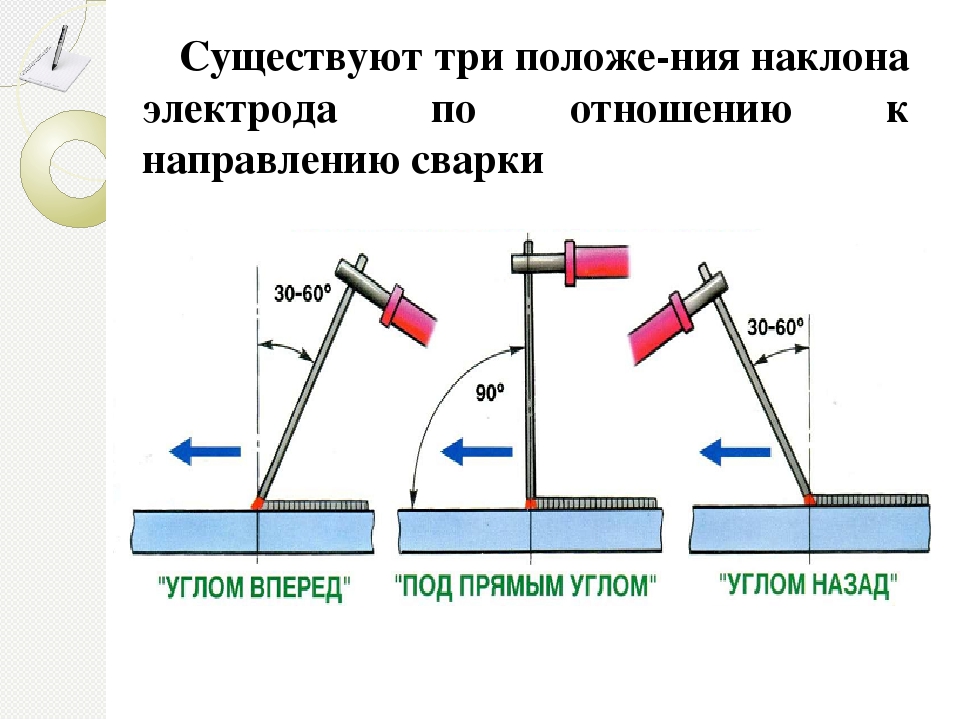

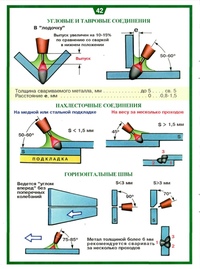

Сварка тонких листов инвертором должна осуществлять плавным движением электрода. Чтобы не прожечь изделие и чтобы шов получился ровным необходимо располагать электрод в пределах 45 — 90 градусов к свариваемой поверхности. Соединение лучше выполнять углом вперед.

От качества используемых электродов зависит уровень соединения. Электроды для сварки тонкого металла инвертором должны быть хорошего качества и, желательно, импортного производства.

Видео: показываются простые приемы в нахлест и стык.

Достоинства сварки тонких заготовок инвертором

Этот способ позволяет выполнить качественное соединение тонкого металла. Если сварочные работы осуществляются профессионалом, то не происходит температурной деформации и изделие будет иметь эстетичный внешний вид. Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Постоянным током варить тонкие изделия можно меньшим током, поэтому вероятность прогорания, значительно сокращается.

Микропроцессорное управление такого устройства позволяет устранить «ямы» и сбои напряжения, генерируя на выходе идеальный ток, который подходит для проведения сварочных работ.

Единственным недостатком использования инвертора, является нестабильная работа при низкой температуре воздуха. Даже качественные приборы при минусовой температуре дают сбой.

Особенности сварки тонкой оцинковки

Если необходимо сварить оцинкованную сталь, то потребуется полностью очистить от слоя цинка кромки соединяемого металла. Слой цинка можно удалить с помощью шлифовальной машинки или вручную.

Можно выжечь кромки металла с помощью сварки, но в этом случае необходимо соблюдать осторожность. Пары цинка очень ядовиты и при их вдыхании способны вызвать сильное отравление организма. Работы необходимо выполнять только при правильно организованной вытяжке, или варить изделие на улице.

Заключение

Мы разобрали, как варить тонкий металл инвертором. Главное правильно подготовить заготовки, сделать отвод излишков температуры, подобрать электроды, выставить ток и можно приступать к работе.

Во время соединения, необходимо тщательно следить за качеством шва, вовремя отрывать на мгновение электрод, чтобы не произошло прожога, пользоваться теплоотводящими пластинами или проволокой. Только практика поможет в освоение процесса.

Как варить тонкий металл

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

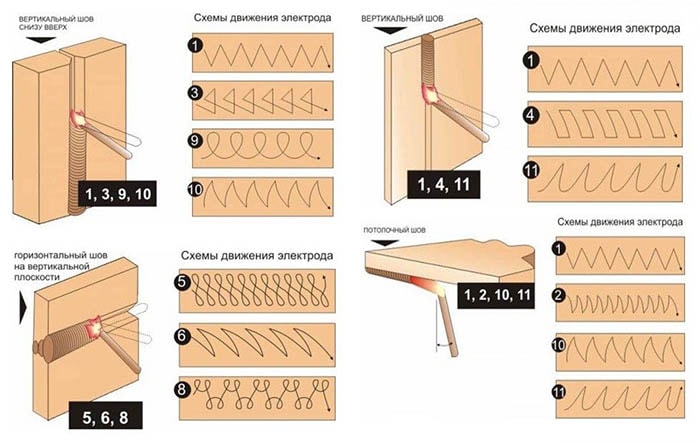

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Если хорошо зачистить кромки, может получится хороший шов

Как варить тонкий металл инвертором

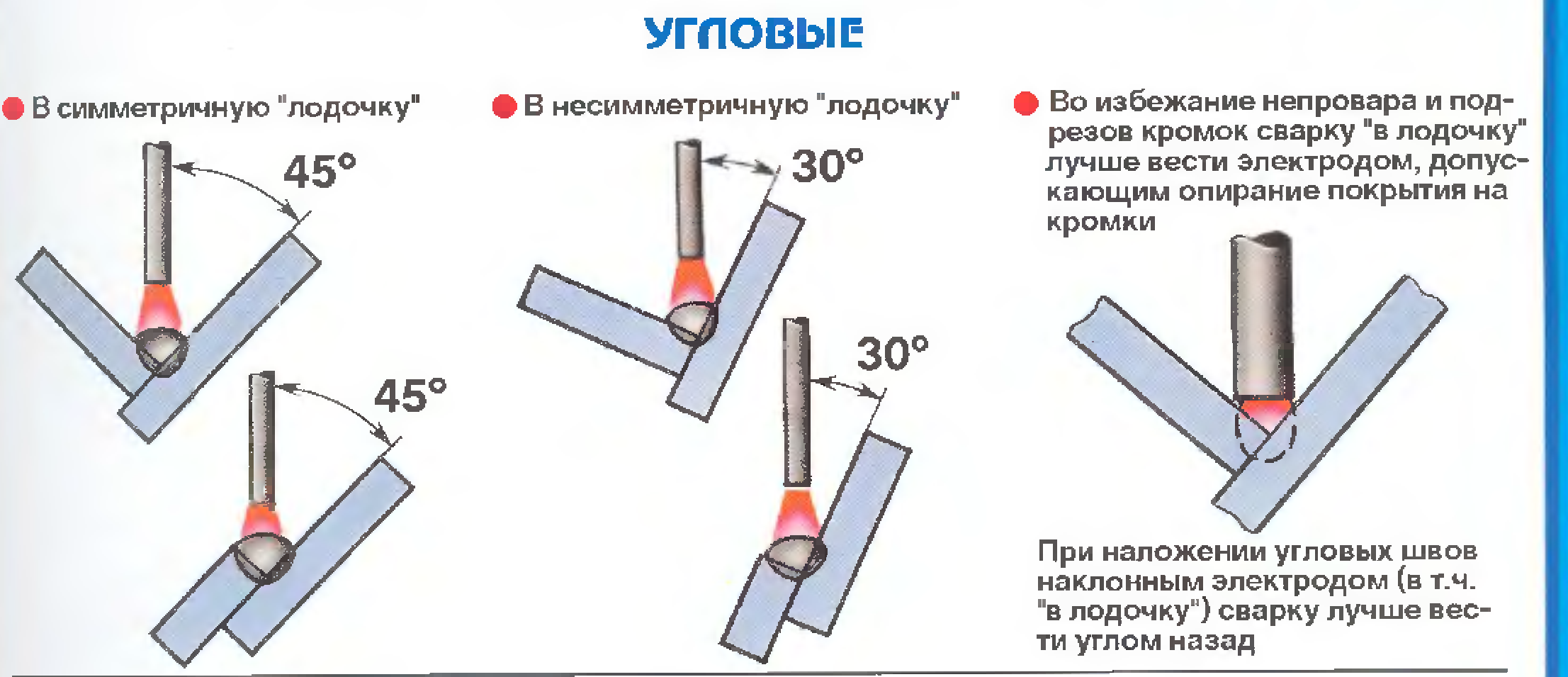

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм.

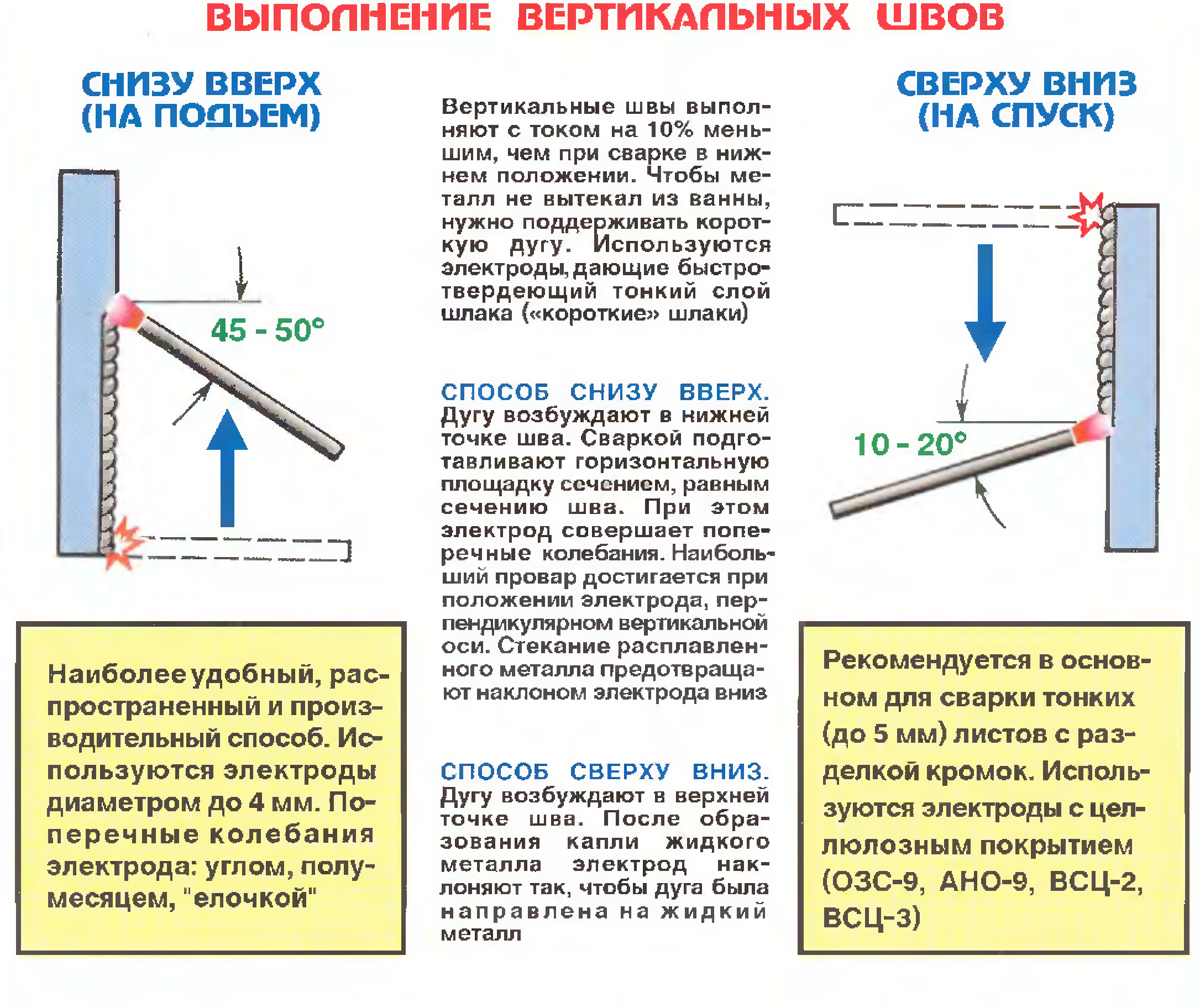

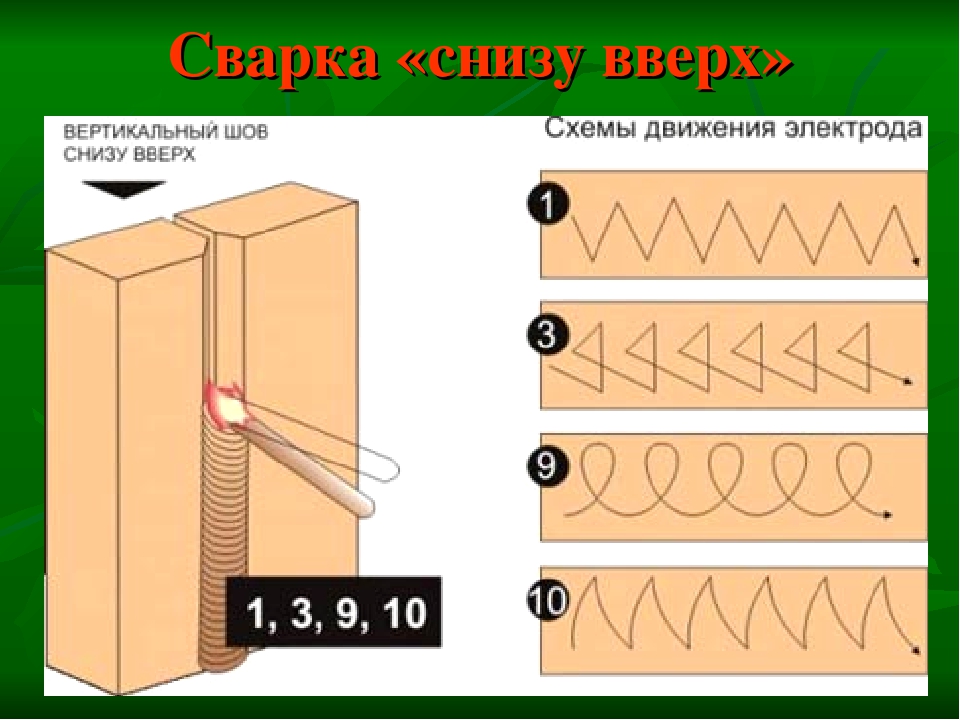

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.

Не всегда получается при сварке без отрыва избежать прожога. Тогда можно попробовать отрывать на несколько мгновений дугу, а затем снова опускать электрод в то же место и продвигать его еще на несколько миллиметров. Так, отрывая и возвращая дугу, и варить. При таком методе получается, что металл за время отрыва дуги успевает остывать. На видео вы увидите, как изменяется цвет места сварки после того, как электрод убрали. Главное — не дать металлу остыть лишком сильно.

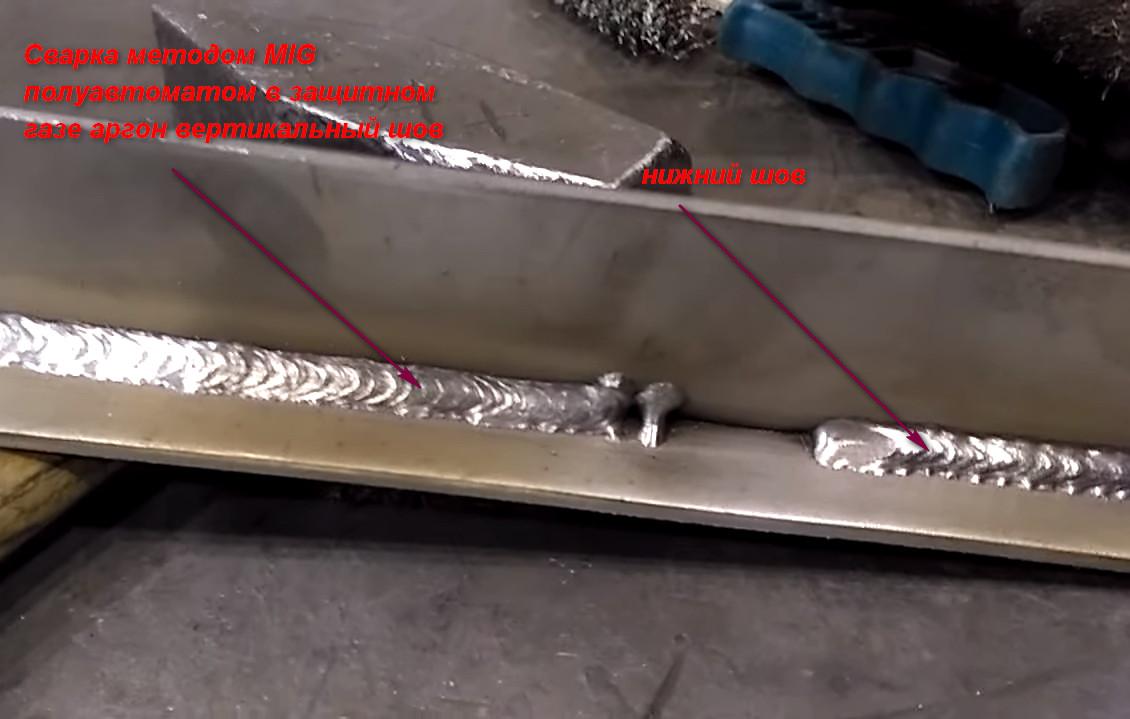

Сварка тонкого металла с отрывом дуги продемонстрирована в первой части видео. Способ стыковки — внахлест (одна деталь перекрывается второй на 1-3 см), используется электрод с рутиловым покрытием (для конструкционных и низколегированных сталей). Затем показана сварка нержавейки нержавеющим электродом с основной обмазкой, и в завершение тем же электродом из нержавейки проварен стык черного металла. Шов, кстати, получился более качественным, чем при использовании рекомендованных электродов.

О выборе электродов для сварки инверторным аппаратом читайте тут.

Если при сварке тонкого металла не требуется создание непрерывного шва, используют точечный шов. При таком способе сварки небольшого размера прихватки находятся на небольшом расстоянии один возле другого. Такой способ называется прерывистым швом.

Так выглядит прерывистый шов на тонком металле

Вообще варить сваркой тонкое железо встык сложно. Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

Внахлест проще: не так перегревается детали и меньше шансов, что все «поведет».

При электросварке тонкого металла встык можно между листами проложить тонкую проволоку диаметром 2,5-3,5 мм (можно оббить обмазку на поврежденных электродах и использовать их). Ее располагают так, чтобы с лицевой стороны она была вровень с поверхностью металла, а с изнаночной выступала почти на половину диаметра. При сварке дугу ведут по этой проволоке. Она и принимает основную термическую нагрузку, а свариваемые листы металла прогреваются периферийными токами. При этом они не перегреваются, их не коробит, шов получается ровный, без признаков перегрева. После удаления проволоки с трудом удается рассмотреть следы того, что она присутствовала.

Так выглядит шов при сварке тонкого металла встык с проложенной снизу термоотводящей проволокой

Еще один способ — под место стыка положить пластины меди. Медь имеет очень высокую теплопроводность — в 7-8 раз выше, чем у стали. Уложенная под место сварки она значительную часть тепла отбирает, не допуская перегрева металла. Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Этот метод сварки тонких металлов называют «с теплоотводящими подкладками».

Как сварить беседку из металла читайте тут. Возможно, вам будет интересно прочесть как сделать мангал из газового баллона или металла? Вещь нужная и для освоения сварки подходящая.

Сварка оцинковки

Оцинкованная сталь — та же тонкая листовая, только покрытая слоем цинка. Если вам необходимо сварить ее, на кромках под сварку придется это покрытие удалить полностью, до чистой стали. Есть несколько способов. Первый — снять механически: абразивным кругом на болгарке или шлифмашинке, наждачной бумагой и металлической щеткой. Есть еще способ — выжечь сваркой. В этом случае дважды проходят электродом проходят вдоль шва. При этом идет испарение цинка (он испаряется при 900°C), а его пары очень ядовиты. Так что эти работы проводить можно или на улице, или если на рабочем месте есть вытяжка. После каждого прохода нужно сбивать флюс.

Сварку оцинковки лучше проводить на открытом воздухе: испаряющийся цинк очень вреден

После полного удаления цинка начинается собственно сварка. При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

При сварке оцинкованных труб для получения хорошего шва нужны будут два прохода разными электродами. Первый шов варят электродами с рутиловым покрытием например, МР-3, АНО-4, ОЗС-4. При этом колебания имеют очень небольшую амплитуду. Верхний шов — облицовочный делать шире. Он примерно равен трем диаметрам электрода. Тут важно не спешить и хорошо проваривать. Этот проход используют электроды с основным покрытием (например,УОНИ-13/55, УОНИ-13/45, ДСК-50).

Техника сварки тонкого металла инвертором

[Сварка листов тонкого металла инвертором] позволяет быстро и качественно изготовить металлическое изделие.

Тонколистовым называют материал с толщиной до 5 мм, его часто применяют при производстве заготовок для автомобилей, моторных лодок, а также для изготовления труб, различных корпусных конструкций и т.д.

Основной проблемой при сваривании тонких листов металла является большая вероятность их повреждения.

Причиной этому может стать неосторожное движение сварщика, в результате чего на обрабатываемой детали может образоваться прожиг.

Кроме того, сварка тонкого металла, осуществляемая человеком без опыта, может получиться некачественной из-за несоблюдения технологии.

Так как сварочный процесс выполняется инвертором исключительно с применением малого тока, нельзя допускать даже незначительного разрыва рабочего расстояния между деталью и электродом.

В противном случае не избежать обрыва электродуги. Поэтому приступать к сварке инвертором тонких листов без знаний особенностей процесса не рекомендуется.

Далее предлагаем ознакомиться с пошаговым уроком, специально созданным для начинающих сварщиков, с помощью которого можно узнать, как правильно варить инверторным полуавтоматом тонкий металл.

Пошаговое руководство по свариванию инвертором тонкого металла

Сварка тонкого металла требует, как и любой другой сварочный процесс, иметь под рукой защитную одежду: специальный шлем для сварки, перчатки и верхнюю одежду из грубой ткани, но ни в коем случае не следует надевать резиновые перчатки.

Шаг первый

Осуществляем настройку сварочного тока и подбираем электропроводник, который позволит работать инвертором.

Показатель сварочного тока берем, исходя из характеристик соединяемых листов металла.

Обычно на корпусе инвертора производитель указывает силу тока для конкретных случаев.

Электроды для инверторной дуговой сварки используем с диаметром 2-5 мм. Далее в держатель вставляем электропроводник, подсоединяем клемму массы к обрабатываемой детали.

Чтобы не произошло залипание, не стоит подносить его к детали слишком резко.

Шаг второй

Сварка тонкого металла с применением инверторного аппарата, начинается с зажигания дуги.

Электродом пару раз точечно касаемся свариваемой линии под небольшим углом, что позволит активировать его.

От свариваемого изделия держим электропроводник на расстоянии, которое будет соответствовать его диаметру.

Шаг третий

Если все вышесказанное проделали правильно, должно получиться качественное шовное соединение.

На данный момент на поверхности сварочного шва имеется накипь или окалины, их нужно снять с помощью какого-либо предмета, например, молоточка.

Следующее видео для начинающих сварщиков продемонстрирует, как правильно осуществить соединение инвертором тонких листов металла.

Как вести контроль над дуговым зазором?

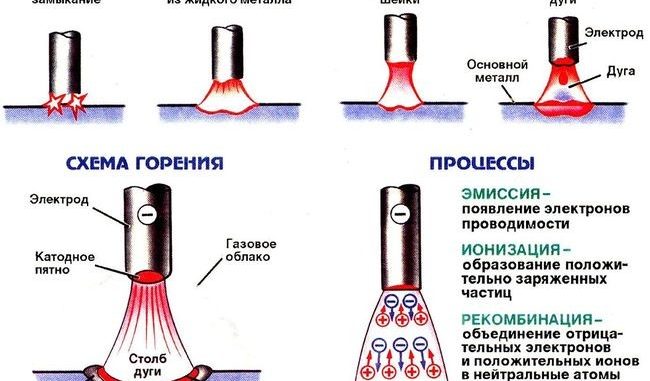

Дуговой зазор представляет собой расстояние, образующееся в ходе сварки между соединяемыми элементами и электродом.

Обязательно в процессе работы инвертором нужно поддерживать стабильный размер указанного расстояния.

Если варить тонкий металл инвертором и при этом держать небольшой дуговой промежуток, то сварное шовное соединение будет выпуклым по той причине, что основная часть металла плохо прогревается.

Если варить тонкий металл инверторным полуавтоматом и при этом держать слишком большое расстоянием между электропроводником и заготовкой, то такой большой промежуток может стать помехой провару.

Электрическая дуга будет подпрыгивать, наплавляемый металл будет ложиться криво.

Правильное и стабильное расстояние позволит получить качественное шовное соединение, при этом варить тонкий металл инвертором необходимо, как уже говорилось выше, с зазором, соответствующим диаметру электрода.

Получив опыт и умение управлять инверторной длиной сварочной дуги, удастся добиться оптимальных результатов.

За счет электрической дуги, которая подается через зазор и плавит основной металл, образуется сварочная ванна. С ее помощью также происходит перемещение расплавляемого металла в сварочную ванну.

Особенности формирования сварочного шва

Если в ходе сварочного процесса выполнять движение электродом слишком интенсивно, то все, чего можно будет добиться, это деформированного соединения.

Объясняется данный факт тем, что линия сварочной ванны находится ниже уровня основного металла, и если проникновение дуги в основной металл сильное и быстрое, она оттесняет ванну назад, в итоге появляется шов.

Именно поэтому необходимо контролировать, чтобы сварочная шовная линия располагалась на поверхности листов металла.

Добиться качественного шва можно за счет круговых и зигзагообразных перемещений электрода по соединяемой поверхности.

Делая перемещение по кругу рекомендуется следить за уровнем соединения, как можно равномернее распределяя сварочную ванну.

При зигзагообразных действиях нужно следить за формированием шовной линии поочередно в трех положениях: с одного края, сверху сварочной ванны, со второго края.

Здесь же не стоит забывать, что сварочная ванна перемещается за теплом, что очень важно при изменении рабочего направления.

При недостатке металла электрода образуется подрез – узкая канавка в основном металле вдоль или по краям сварочного шва, появляется в результате нехватки металла для заполнения ванной при поперечном движении.

Чтобы исключить образование такого бокового углубления или подреза, рекомендуется следить за внешними границами и сварочной ванной, при необходимости регулировать ширину канавки.

Оперировать сварочной ванной позволяет сила электрической дуги, находящаяся на наконечнике электропроводника.

Не стоит забывать, что при работе сварочным изделием под углом ванна не будет тянуться, а будет толкаться.

Поэтому вертикально расположенный электропроводник позволяет получать менее выпуклые сварочные соединения.

Объясняется процесс тем, что в это время под электродом концентрируется вся тепловая энергия, сварочная ванна отталкивается на низ, расплавляется и распределяется вокруг.

При слегка наклонном положении изделия вся сила отталкивается назад, в результате сварочный шов всплывает.

При слишком сильном наклоне электродного изделия, сила переносится в направлении шовной линии, что не позволяет эффективно управлять ванной.

Чтобы добиться плоского шовного соединения, применяют наклоны электропроводника под различными углами.

При этом сварка должна начинаться под углом 450, что даст возможность контролировать ванну и правильно осуществлять соединение металла полуавтоматом.

Сварка тонколистового металла плавящимся электродом

Чтобы процесс сварки тонкого металла полуавтоматом прошел успешно, необходимо использовать электропроводник с подходящим диаметром.

Например, для листов тонкого металла с толщиной до 1,5 мм нужно применять изделия с диаметром 1,6 мм.

Правильно варить плавящимся электродом тонкий металл — значит не допустить в процессе сварки перегрева, который может привести к прожигу в изделии.

Электропроводник перемещают по свариваемой линии со средним показателем скорости, как только возникает риск сгорания – скорость повышают.

Сила тока при инверторной сварке листов металла не должна превышать 40 Ампер.

Подбирая силу тока для работы плавящимся электродом, лучше проделать пробный сварочный шов, что упростит решение поставленной задачи.

При этом на пробном изделии можно варить полуавтоматом в разных режимах с учетом скорости перемещения электрода.

Варить нужно таким образом, чтобы удалось полностью обеспечить провар стальных кромок и при этом не прожечь материал.

Особенность сварки тонкого металла инвертором с плавящимся электродом заключается в мгновенном плавлении кромок, что не позволяет полноценно следить за сварочной ванной.

Именно поэтому варить полуавтоматом тонкие листы материала лучше начинать, получив опыт.

В процессе сваривания тонколистовых металлических изделий может применяться точечная или прерывистая технология сварки.

За счет короткого функционирования дуги образуются прихватки, впоследствии электродуга гасится, затем процесс повторяется на расстоянии, составляющим размер 2-х или 3-х диаметров электрода.

Период между созданием точек лучше свести к минимуму, чтобы расплавленный металл не успевал остывать.

Данный метод идеально подойдет, если нужно будет варить инвертором негерметичные конструкции из тонких листов. Точечные прихваты позволят исключить возможный риск коробления металла.

Как выбрать полярность при работе инвертором?

Полярность – основа качественного сварного соединения. Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

Прямая полярность предусматривает пониженное поступление тепла в основу металла с узкой, но глубокой областью плавления.

При обратной полярности наблюдается сниженное поступление тепловой энергии в материал с широкой и не глубокой областью плавления основного металла.

Именно полярности электронов необходимо уделить внимание перед началом работ инвертором.

Если варить металл на постоянном токе, то можно пользоваться плюсовым и минусовым зарядом источника.

Но при этом нужно знать, куда какой заряд подсоединить.

Здесь нужно учитывать, если положительным зарядом обеспечить материал подвергающийся сварке, то он будет сильно нагреваться.

Если же этот заряд подсоединить к электропроводнику, то тогда будет сильно греться и гореть электрод, что может привести к прожигу металла.

Выходом из ситуации является обратная полярность инвертора и оптимальный показатель силы тока.

В процессе работы инвертором электрод подсоединяют «+» к инверторной дуге, а «-» к листу металла.

Практические советы для начинающих сварщиков

Несколько следующих советов и тематический видео материал, также будут полезны начинающим сварщикам:

- Возможность наблюдать сварочный шов и контролировать его со всех сторон в процессе дуговой сварки инвертором позволит получить качественный результат и исключить образование прожженных отверстий;

- В процессе сварки электропроводник необходимо держать максимально близко к изделию до тех пор, пока не начнет появляться пятнышко красного цвета. Это будет означать, что под ним уже находится металлическая капля, за счет которой осуществляется соединение металлических листов;

- При медленном перемещении электродов по металлической поверхности, появляющиеся раскаленные капли металла соединяют собой сегменты листов и тем самым образуют сварочный шов.

Изучив вышеизложенную информацию и просмотрев видеоматериалы, осуществить сварку тонких листов металла инвертором будет намного проще.

Как правильно сваривать тонкий металл инвертором

Изобретенные сварочные аппараты помогли упростить процесс соединения предметов из металла. Работая с тонкой заготовкой, начинающие работники испытывают некоторые трудности. Сварку тонких металлов электродами правильно выполнять используя сварочный аппарат, который позволит выполнить эту процедуру без прогорания и деформирования листа.

Работая с тонкой заготовкой, начинающие работники испытывают некоторые трудности. Сварку тонких металлов электродами правильно выполнять используя сварочный аппарат, который позволит выполнить эту процедуру без прогорания и деформирования листа.

Методика сварочного процесса

Чтобы не случилось прогорание листового материала, операцию следует выполнять максимально быстро. Электроды проводятся вдоль швов один раз, избегая задержки. Чтобы осуществить без трудности сварку металлических листов, нужно выполнить снижение рабочего тока, насколько это возможно.

Все инверторные аппараты, с помощью которых выполняем эти операции, должны быть оснащены плавной регулировкой выходной мощности. Для того чтобы не случилось трудностей с запалом дуги, применяют аппарат, который дает холостой ход не менее 70 В при напряжении. Выполняя работу всегда обращайте внимание на геометрию тонких листов, которые могут деформироваться при сильном нагревании.

Чтобы соединение встык было прочным, стоит зачищать от ржавчины кромку материала. Также необходимо заготовку выровнять и закрепить если требуется для выполнения операции. Только при ровном и чистом металлическом листе достигается высокое качество шва. После окончания подготовительных работ, на предмет наносят сварку-прихватку через каждые 7-10 см, после чего выполняют заключительное сваривание изделия.

Также необходимо заготовку выровнять и закрепить если требуется для выполнения операции. Только при ровном и чистом металлическом листе достигается высокое качество шва. После окончания подготовительных работ, на предмет наносят сварку-прихватку через каждые 7-10 см, после чего выполняют заключительное сваривание изделия.

Соединяя два тонкие листа внахлест нужно помнить, что такой сварочный способ дает возможность использования большего тока, тогда уменьшается действие высокой температуры на поверхность изделия.

При этом в несколько раз снижается риск прожжения материалов, а также почти нет изменений в геометрии. Чтобы уменьшить воздействие высокой температуры на свариваемое изделие встык или внахлест, следует подставить под него лист меди. Медь хорошо убирает лишнее тепло от поверхности изделия, что дает уберечь работу от искривления и не дает проявить температурное расширение при сварке поверхностей. Иногда, для этой же цели можно взять проволоку и поместить ее на место стыков двух металлов.

Видео «Сварка тонкого металлического листа электродом»

Сварка инвертором

Когда свариваем инвертором тонкий металл, то можем сделать эту работу, используя обратную полярность. В таком случае «—» подключаем к предмету сварки, а «+» присоединяем к держателям электрода.

Сваривание электродом помогает избежать деформацию изделия и не допустить прогорание листа. Когда полярность обратная, то нагревание электрода происходит намного сильнее, чем металла с которым его соединяют, это и позволяет закончить работу более эффективно.

Чтобы получить качественный шов, обязательно используем тонкие электроды у которых диаметр не больше 2 мм. Необходимо брать материал, имеющий свойства высокого коэффициента расплавления. Это свойство позволит сваривать конструкции при малом токе, что хорошо влияет на качество шва при сварке.

Это свойство позволит сваривать конструкции при малом токе, что хорошо влияет на качество шва при сварке.

Сваривать тонкие листы инвертором надо плавными движениями электрода. Это поможет избежать прожег листа, а для ровного шва в работе размещаем электрод на поверхности под углом 45-90 градусов. Соединять листы лучше когда они размещены под углом вперед и соединены угловой струбциной.

Уровень соединения листов зависит от качества электродов. При сваривании тонких металлов инвертором надо брать электроды качественные и, отдавать предпочтение, импортному производителю.

Преимущества сварки инвертором тонких металлов

Благодаря этому методу можем сделать сварку металлов качественно. Когда соединение выполняет мастер своего дела, то температурная деформация отсутствует и внешний вид изделия аккуратный. Сваривание металлов можно сделать меньшим током вместо постоянного, в результате чего уменьшается риск прогорания поверхности.

Управление с помощью микропроцессора в устройстве поможет избежать «ям» и сбоев в напряжении, на входе это он генерирует идеальный ток, которым можно выполнить сваривание.

Единственный недостаток инвертора проявляется, когда на улице низкая температура. Даже используя качественный прибор избежать сбоя сварочного процесса при низкой температуре не удастся.

Видео «Ручная дуговая сварка тонкого металла»

Сварка тонкой оцинковки и ее особенность

Чтобы сварить сталь из оцинковки, сначала следует убрать слой цинка по кромке соединяемых металлов. Этот слой удаляется вручную или посредством использования машинки, которая выполняет шлифовку.

Кромку металла еще выжигают сваркой, но это делается очень осторожно. Цинк имеет свойство выделять очень ядовитые пары при сваривании, и если их вдыхать можно сильно навредить организму. Все работы рекомендуют выполнять при наличии вытяжки, или сваривать поверхности на свежем воздухе.

В статье мы рассмотрели основные моменты про то, как сваривать инвертором тонкий металл. Для этого по инструкции подготавливаем заготовки, выполняем отводы лишней температуры, готовим подбор инструментов, выставляем ток и начинаем работу. В момент сварки надо уделять особое внимание на качество шва, для этого необходимо время от времени убирать электрод на несколько секунд, чтобы не случился прожог, а также необходимо использовать теплоотводящие пластины с проволокой. В освоении этих процессов может помочь только практика.

Видео «Демонстрация простых приемов внахлест и стык»

Техника сварки тонкого металла инвертором

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Сварка электродом тонкого металла позволяет собирать легкие конструкции с большим запасом прочности. Также таким способом можно восстанавливать автомобили и чинить многие другие тонкостенные изделия. Однако, такой процесс довольно сложен, очень непросто сделать качественный сварной шов при отсутствии опыта.

В этом материале мы разберем все нюансы сварочных работ по тонколистовому металлу, какие бывают проблемы и способы их избежать.

Проблемы сварки тонкостенных изделий

Основные проблемы, которые возникают в процессе сварки электродами тонкого металла, схожи с обычным браком при некачественном соединении.

- Прожигание заготовки.

- Прилипание электрода.

- Не проваренный шов.

- Деформация материала.

Прожигание — наиболее частое явление в работе с тонкостенными конструкциями. Это следствие неправильно выбранной силы тока. Именно избыток мощности способствует быстрому расплавлению металла и образованию отверстий.

Прилипание электрода возникает в двух случаях: при малой силе тока и близкому подношению кончика расходника к поверхности металла. Эти два негативных фактора способствуют образованию неравномерного соединения и, как следствие, падает качество сварки.

Не проваренный шов — это частая ошибка, допускаемая новичками в сварочном деле. Боясь прожечь металл, кончик электрода удаляется на большое расстояние и расплав попросту растекается по поверхности. В итоге, во время зачистки оказывается, что шов неравномерный и есть не соединенные участки.

Деформации также довольно частое явление при сваривании тонколистового металла. Это следствие воздействия высоких температур.

Как же осуществляется сварка тонкого металла и какие существуют пути решения проблемы брака?

Выбор режимов и электродов

Сила тока, которую используют в таких работах, напрямую зависит от толщины деталей и диаметра электрода.

Тонким металлом принято считать заготовки толщиной до 5 миллиметров. Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Однако проблемы со сваркой возникают с деталями до 3 мм. В таблице можно посмотреть приблизительное соответствие выбранной мощности к материалу и диаметру электрода.

Это приблизительные данные, более точную настройку аппарата можно определить опытным путем, попробовав варить металл.

Используя тонкие виды электродов, нужно учитывать, что скорость плавления у них более высокая, а значит нужно быстрее вести шов.

Главные требования к выбору расходников такие же, как и при сварке стандартных конструкций. Обмазка и состав электрода должны соответствовать свариваемому металлу.

Правильная технология

- Подготовка деталей.

- Сварочный процесс.

- Зачистка швов.

Основные отличия в некоторых нюансах, позволяющих качественно варить листовой металл и оцинковку.

Подготовка

Вся подготовка начинается с очистки поверхности материала от загрязнений. Важно более тщательно зачистить место, где будет установлен держатель массы аппарата.

Оцинкованный листовой металл в месте будущей сварки можно очистить болгаркой от защитного покрытия. Но можно варить и прямо по нему, цинковый слой сгорит в процессе работы.

- Электрод на конце можно очистить от обмазки на длину около 5 мм, это поспособствует быстрому поджогу дуги.

- По всей длине будущего шва нужно сделать точечные прихватки материала (чтобы избежать дальнейшей деформации). Для этого делают краткосрочный поджог и приваривают края металла в виде точки или на длину в 10 мм.

- Зажигается дуга просто — это делают двумя способами. Либо постукиванием кончиком электрода по металлу, либо чирканьем. Длина дуги оптимальна в пределах 2-3 миллиметра. Обычно расстояние электрода от металла нужно выдерживать в пределах диаметра расходника!

- После этого образовывают ванну из расплавленного металла и начинают вести шов. В процессе работы сварочная ванна должна иметь вытянутую овальную форму. Это свидетельствует о получении качественного шва.

- Чтобы избежать прилипания электрода не стоит его «утыкать» в поверхность.

- Шов ведут, располагая держатель с электродом под углом в 60 градусов. Лучше всего выбирать положение, приближенное к прямому углу, но с сохранением обзора сварочной ванны и самого шва. При слишком остром угле получается выпуклое соединение. Это значит, что шов всплывает и не сваривает металл.

- Электрод можно вести слева направо, или на себя, вертикальные соединения делают снизу вверх. При этом во время сварки нужно делать поперечные движения зигзагами (елочкой).

- Также нужно контролировать скорость движения. Она должна быть поступательной и одинаковой.

После окончания работы нужно сбить шлак и осмотреть соединение на наличие непровара и прожогов на металлической поверхности.

Приемы сварки тонкостенных конструкций

Внахлест. Если позволяет конструкция, листы можно расположить один на другой. В этом случае главное — не прожечь поверхность, располагающуюся снизу.

Точечное соединение. Технологически такой шов выполняется в виде местечковых прихваток. Дугу поджигают, проваривают металл в нужном месте и гасят. И далее, на всем протяжении соединения с шагом в 3 диаметра электрода, все повторяют.

Также для сварки тонкостенных конструкций можно установить обратную полярность. Когда кабель держателя ставят на плюс, а массу на минус. Обратная полярность снижает количество тепла на кончике электрода и это поможет избежать прожогов.

Если нужно сварить массивную деталь с тонким металлом, то дугу поджигают на толстостенной заготовке и в процессе переносят сварочный шов на стык.

Для отвода излишнего тепла под тончайшие детали можно подложить медную полосу. Медь очень теплоемкий материал и позволит избежать прожигания и протекания расплавленного металла.

А что вы думаете по поводу такого вида работ, как сварка тонколистового металла? Если у Вас в наличии большой опыт сварных соединений из тонкого материала, поделитесь им в комментариях к этой статье.

Как варить инвертором тонкий металл – наши советы

Покупают инвертор в основном для работы на садовом участке, сварки забора или калитки, других несложных работ. Часто приходится сваривать металл от 2 мм и выше. Для таких работ вполне подходят электроды «двойка», ими можно варить практически весь сортовой прокат, который применяется при строительстве забора и гаража, водопроводные трубы. И лишь при сварке арматуры или приварке гаражных петель может потребоваться более толстый электрод – «тройка» и даже «четвёрка».

Тонкий металл

Однако, рано или поздно может встать вопрос о том, чтобы заварить днище картера у машины, подварить крыло, приварить глушитель. Толщина металла в этом случае невелика, и при сварке могут возникнуть проблемы – толстый электрод будет прожигать металл.

Лучший вариант сварки в данном случае — сварка-автомат или полуавтомат, классическая дуговая может прожечь дыры, поэтому, без подготовки и тренировки браться за инвертер не стоит!

Давайте подробно рассмотрим, как варить инвертором тонкий металл.

Подготовка к сварке тонких металлов

Самое главное в этом случае – не торопиться с выполнением работ, а тщательно выбрать режим сварки. Определите толщину свариваемых деталей, ориентировочно марку стали, тип шва, величину тока. Всё это лучше сделать по справочнику сварщика. Величину тока для инвертора следует брать такую же, как и для сварки постоянным током. В продаже сейчас имеются электроды диаметром даже 1 мм, не стесняйтесь применять тонкий электрод – проще сделать несколько проходов по сварному шву, чем латать прожженный глушитель.

Пробная сварка

Затем – попробуйте варить. Подберите примерно той же толщины две железки, и сделайте пробный шов в таком же положении, как будете варить «на чистовую». Если всё прошло нормально – можете приступать. Если нет – попробуйте поэкспериментировать. Поставьте другое значение тока, примените другой электрод и обратную полярность включения. Чаще всего помогает изменение техники сварки – варите «короткими перебежками», давая металлу остывать.

Теплоотведение при сварке тонких металлов

В значительной мере уменьшить вероятность прожогов может применение подкладок из толстого металла. Если вы варите встык – подложите с другой стороны под сварной шов лист металла толщиной 10-15 мм, или делайте сварку на тяжёлой наковальне. Это обеспечит теплоотведение от свариваемых деталей, и предотвратит прожигание металла. Иногда потребуется включать фантазию, пространственное воображение, особенно при сложных швах. Главное помните – «железка» должна располагаться как можно ближе к сварочной ванне, лучше всего – на металле меньшей толщины.

Совет напоследок

При сварке тонкого металла часто помогает применение сварного шва с отгибаемыми кромками. Конечно, это потребует дополнительных слесарных работ, да и шов будет выглядеть некрасиво. Однако, если ничего не получается, это может стать единственным возможным решением.

Видео о сварке:

Сварка тонкого металла:

Инструменты и материалы

В случае с газовой сваркой наиболее оправданным решением будет выбор ацетиленовой технологии. Из дополнительных компонентов в таком случае понадобятся лишь проволока и флюс. Чтобы влиять на интенсивность огня, применяют специальный редуктор. Газосварщики используют:

Из дополнительных компонентов в таком случае понадобятся лишь проволока и флюс. Чтобы влиять на интенсивность огня, применяют специальный редуктор. Газосварщики используют:

- специальные сварочные столы;

- баллоны с полученным на заводе газом и/или газогенераторные установки;

- шланги для подачи газообразных компонентов;

- принадлежности для сборки свариваемых изделий;

- прочий инструментарий, который сочтут необходимым для себя.

При ручной дуговой сварке требуются:

- аппарат;

- электроды;

- питающие провода;

- специальные трансформаторы;

- защитные маски, перчатки и щитки;

- шлакоотбойный молоток;

- магнитный угольник;

- тележки для аппаратов;

- стандартизированные образцы для ультразвуковой дефектоскопии;

- сварочные массы;

- цангодержатели.

Правила сварки стали с цинком

youtube.com/embed/AVrfox8_hpA?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Металл, который сварен с использованием цинка, покрывают тонким слоем цинкового сплава. Работая с ним, нужно предварительно подготовить детали к обработке.

Это первая и важная особенность металла. Если вы не очистите напыление, то соединение получится непрочным. У цинка другие показатели температуры, при которых он плавится.

Слой из цинка можно убрать при помощи наждачки. Некоторые мастера применяют круг для шлифовки. Если вы работаете с этим металлом, то запрещается находиться внутри помещения.

При получении чистого материала мастера начинают варить конструкцию. Цинк требует бережного отношения к себе. Так у вас получится надежный шов.

Нужно сделать пару проходов с применением разных видов электродов. Первое соединение получают, используя оксидное напыление. Для этого подходят модели MP 3, ОЗС 4, AHO 4.

Ваши действия должны быть медленными. Лицевое соединение делают широким. Его размеры соответствуют трем размерам посредника.

Особенности соединения металла малой толщины инвертором

Сварщик при работе ориентируется на полярность электродов. Их величина влияет на долговечность сварочного шва и прочность всего соединения

Электроды с обратной полярностью формируют глубокий шов. При работе определяют, каким зарядом воспользоваться и как его подключить. Положительный заряд нагревается более сильно. Качественный шов сформируется, если наблюдать за ним при сварке. Создавая рабочий угол для электрода в пределах 30°, электрод подносят на близкое расстояние к металлу и формируют красное пятно до появления расплавленной металлической капли. Сварочный шов образуется после соединения всех капель на рабочих листах между собой.

Сварочный шов образуется после соединения всех капель на рабочих листах между собой.

Формирование стандартного сварочного шва инвертором

Соединять детали во время сварки нужно так, чтобы не изменять скорость движения электрода, иначе не удастся сформировать ровный шов. Жидкое состояние сварочного шва находится намного ниже основной части металла.

Образовывавшаяся дуга способна захватывать весь основной металл, отодвигать всю ванну на прежнее место, формируя сварочный шов. Задача сварщика состоит в том, чтобы расположить шов на одной прямой с металлом. Создавая руками зигзаги и описывая дуги, можно легко проложить ровный шов.

От качества электрода зависит весь процесс сварки.

В таких случаях необходимо постоянно не выпускать из вида размеры расположения сварочного шва. Стоит постараться и расположить ванну строго по кругу. Благодаря равномерно раскачивающимся движениям создается шов, но необходимо следить за его формированием у одного края металлической пластины, а затем контролировать его образование вверху ванной.

Направляя электрод поближе к металлической заготовке, формируют приподнятый шов. Большинство сварщиков добиваются получения плоского шва и передвижения ванны за счет значительного изменения угла наклона электрода. Оптимальный вариант: контролировать угол наклона в пределах 45- 90° для формирования идеального шва и контроля над ванной.

Техника сварки

Для каждого отдельного случая техника сварки используется разная, выбираете ее вы сами, руководствуясь своим опытом. Вот несколько методов.

Отбортировка. При этом методе кромки листа отгибаются и металл скрепляют поперечными швами с интервалом в 5-10 см. Затем свариваем детали непрерывным движением сверху вниз.

Этот метод требует достаточного опыта, при наложении непрерывного шва возможен прожиг листа.

Чтобы избежать его, рекомендуется дугу ненадолго отрывать, давая детали остыть, затем опускать, продвигая на несколько миллиметров. Главное при этом – чтобы металл не успел слишком остыть.

Сварка стыковая. Это достаточно сложный метод, легче сваривать внахлест. Однако, если вы решили сваривать этим методом, облегчить задачу может проволока, проложенная между свариваемыми листами.

Сварочную дугу надо вести по проволоке, она будет принимать всю температурную нагрузку на себя, и листы не будут перегреваться. Заменой проволоке могут быть пластины из меди.

Их необходимо уложить под свариваемые поверхности. Медь обладает высокой теплопроводностью, нагреваясь быстрее металла, она не даст ему перегреться.

Процесс работы с использованием сварочного аппарата

Перечень возможных неисправностей сварочного инвертора.

Много чего можно создать своими руками в квартире или на даче, используя сварку. Отремонтировать машину, соединить металл значительно проще, если использовать инвертор.

Для работы необходимо приготовить:

- электроды;

- сварочный аппарат;

- перчатки;

- тиски;

- молоток;

- щетку;

- маску для защиты лица;

- спецодежду из плотной ткани;

- тару с водой для ликвидации возможных очагов возгорания.

Важно перед началом сварки убедиться в соответствии напряжения в аппарате и рабочей сети. Необходимо осмотреть штепсель, розетку и кабель и проверить их исправность

Категорически запрещено работать на неисправном оборудовании.

Аппарат для сварки помещают на твердую поверхность, предварительно проверив его заземление. Изучив толщину изделий, выбирают электроды. С помощью рукоятки на аппарате фиксируют необходимую величину тока.

Прежде чем соединять металл инвертором, необходимо заготовки очистить от грязи и ржавчины. Затем металлические листы зажимают в тисках. Электрод помещают в отверстие держателя. Дугу создают с помощью касания и постукивания по металлической пластине. После образования дуги необходимо не отпускать ее, проводя электродом по листу. Требуется следить за величиной тока, чтобы дуга была сплошной и яркой. Когда сварочный шов остынет, молотком удаляют частицы шлака, а поверхность полируют до появления стойкого блеска.

Подготовительные работы

При выполнении сварочных работ вам могут понадобиться такие инструменты и материалы:

- сварочный аппарат;

- электроды;

- ножницы по металлу;

- крепежные элементы;

- наждачная бумага;

- обезжиривающее средство.

Перед тем как сваривать металл, нужно правильно его подготовить к данным работам

При этом очень важно тщательно очистить место будущего соединения от различных загрязнений: ржавчины, краски, жира, антикоррозийного покрытия и т.п. Наличие указанных загрязнений приведет к получению сварного шва низкого качества

Это обусловлено тем, что:

- загрязнения плохо проводят электрический ток;

- некоторые вещества при термическом воздействии выделяют газы, что приводит к разбрызгиванию жидкого металла во все стороны;

- выделяемые газы делают шов пористым;

- при проведении работ возможно сильное задымление.

После того как металл очищен, можно переходить к закреплению свариваемых поверхностей друг возле друга. Для этого применяются различные зажимы, струбцины, фиксаторы, рычаги, стяжные уголки, временные крепления на саморезах, болтах и т.п.

Как правильно сваривать металл

Научится правильно держать электрод и двигать ванну для хорошего результата недостаточно. Необходимо знать, некоторые тонкости поведения соединяемых металлов. А особенность заключается в том, что шов «тянет» детали, из-за чего их может перекосить. В результате форма изделия может сильно отличаться от задуманной.

Технология электросварки: перед началом наложения шва, детали соединяют прихватками — короткими швами, расположенными на расстоянии 80-250 мм друг от друга

Потому перед работой детали закрепляют струбцинами, стяжками и другими приспособлениями. Кроме того делают прихватки — короткие поперечные швы, проложенные через несколько десятков сантиметров. Они скрепляют детали, придавая изделию форму. При сварке стыков их накладывают с двух сторон: так возникающие напряжения компенсируются. Только после тих подготовительных мероприятий начинают сварку.

Как выбрать ток для сварки

Научиться варить электросваркой невозможно, если не знать, какой выставлять ток. Он зависит от толщины свариваемых деталей и используемых электродов. Их зависимость представлена в таблице.

Но при ручной электродуговой сварке все взаимосвязано. Например, в сети упало напряжение. Выдать необходимый ток инвертор просто не может. Но даже в этих условиях работать можно: можно медленнее двигать электрод, добиваясь хорошего прогрева. Если и это не помогло, меняете тип движения электрода — несколько раз проходя по одному месту. Еще один способ — поставить тоньше электрод. Комбинируя все эти методы можно добиться хорошего сварного шва даже в таких условиях.

Как правильно варить сваркой вы теперь знаете. Осталось отработать навыки. Выбирайте сварочный аппарат, покупайте электроды и сварочную маску и приступайте к практике.

Чтобы закрепить информацию и допускать меньше ошибок, посмотрите видео-урок по сварке.

Технология сварки тонкого металла

Сварка листового металла может производиться внахлест или встык. Вертикальные швы рекомендуется выполнять стыковым способом, а горизонтальные – внахлест.

https://youtube.com/watch?v=PvSNwZVfrEE

Сварка внахлест. Сначала подготовленные листы налаживаются друг на друга таким образом, чтобы на всем протяжении шва ширина перекрытия была не менее 4-6 мм. С помощью крепежных элементов нужно добиться плотного прилегания верхней заготовки к нижней. Зазора между листами быть не должно, так как в противном случае при проведении сварочных работ произойдет прожиг верхнего листа.

Затем подберите электрод с наиболее оптимальным сечением и установите требуемое значение рабочего тока.

Это поможет правильно выбрать рабочий ток без повреждения изделия. После этого прихватите листы в нескольких местах. Прихват осуществляется небольшими шовными перемычками с шагом 5-10 см. Для этого электросварка ведется с периодическим гашением дуги. Время непрерывного горения дуги будет зависеть от рабочего тока и толщины заготовки. Например, для листа толщиной 1 мм оно должно составлять не более 3 с.

После прихвата можно производить сварку непрерывным швом, периодически перемещая электрод в новую зону стыка. Это позволит избежать сильного коробления материала. Особенно это актуально в том случае, если длина соединения достаточно большая (более 25 см). Начните варить с одного края, после этого перейдите на другой край, а затем переместитесь в центр.

https://youtube.com/watch?v=7Zl6lPVKNkM

Общие принципы сваривания тонких листов металла инвертором

Способ сварки внахлест.

Сварка тонкого листового металла будет успешной, если заранее выставить точные настройки на сварном аппарате:

- при толщине металла 0,5 мм сила тока должна равняться 10А, а диаметр электрода ‒ 1 мм;

- при толщине металла 1 мм сила тока должна равняться 25-35, а диаметр электрода ‒ 1,6 мм;

- при толщине металла 1,5 мм сила тока должна равняться 45-55, а диаметр электрода ‒ 2 мм;

- при толщине металла 2 мм сила тока должна равняться 65, а диаметр электрода ‒ 2 мм;

- при толщине металла 2,5 мм сила тока должна равняться 75, а диаметр электрода ‒ 3 мм.

Сварка металла

Прекрасно зарекомендовали себя в данной сфере инверторные агрегаты, позволяющие сваривать металл переменным напряжением и с высокой частотой.

Если настройки сварочного аппарата позволяют, нужно выставить уровень стартового напряжения меньшего значения, нежели рабочий ток приблизительно на 20%. Это позволит устранить пропаленные участки при розжиге электродуги и поможет начинать сварку непосредственно в месте соединения.

Если нет возможности отрегулировать стартовый ток вручную при дуговой сварке, можно зажечь электрод на толстой поверхности, а потом перенести его на стык.

Когда минимальное значение регулируемой величины превышает эти параметры, понизить силу тока можно с помощью дополнительного сопротивления в цепи. Для этого пружину из высокоуглеродистой стали помещают между изделием и кабелем массы.

Также в такой ситуации может помочь установка балластника для понижения тока до актуального уровня.

Если в настройках агрегата присутствует импульсный режим, можно воспользоваться этой функции. Чрезмерно тонкие листы стали нужно сваривать прерывистой дугой. Точечная сварка выполняется следующим образом: импульсный ток автоматически разрывает дугу, предоставляя металлической поверхности время, чтобы остыть.

https://www.youtube.com/watch?v=P2CzIuF_VhQ

Специфика сварки тонких металлов инвертором

Лист металла признается тонким, если его толщину не превышает показатель 3 мм.

Большое число конструкций разного назначения изготавливается из стали с такой толщиной:

- кузова легковых автомобилей;

- емкости для хранения разного рода жидкостей;

- трубки маленького диаметра и др.

Особенности сварки тонкого металла.

Сварка тонколистового металла на крупных промышленных производствах реализуется с помощью специального оборудования, способного обеспечить сварному шву оптимальные параметры: долговечность, прочность, стойкость к механическому воздействию, коррозии. Такое оборудования стоит больших денег, поэтому не применяется в бытовых целях.

Мастера в домашних условиях могут применять полуавтоматическую сварку, но в большинстве случаев все же работа с тонкостенным изделием осуществляется ручными агрегатами.

Столь специфический по параметрам материал требует от мастера определенных навыков, иначе изготовить высококачественные швы на тонких металлических листах ручной сваркой не выйдет.

Сварка жести с незначительной толщиной в небольших ремонтных мастерских, на СТО или в домашних условиях на даче может сопровождаться рядом проблем, если не владеть определенными нюансами процесса.

Схема сварки тонкого металла.

Опишем их подробно:

Крайне важно выставить правильные настройки на инверторе и подобрать актуальный конкретным условиям электрод. Если этого не сделано, можно пропалить металл или оставить на нем непровары

Ввиду особой тонкости свариваемого материала он часто прожигается, из-за чего изделие сквозит дырами. Подобные оплошности происходят при неправильном подборе силы тока и медленном ведении электродом по поверхности.

Часто сварка металлических листов толщиной 2мм осложняется иной проблемой – с обратной стороны свариваемой поверхности выступают валикообразные наплывы, не смотря на то, что с лицевой части сварной шов выглядит идеально.

Происходит это из-за того, что металл сварочной ванны тонкостенных профилей под влиянием силы тяжести давит на шов и продавливает его на тыльную сторону поверхности. Исправить ситуацию можно с помощью специальной подложки, снижения силы тока, изменения техники выполнения сварного шва.

При перегревании листовой стали расширяются межмолекулярные составляющие материала с толщиной 1 мм, что ведет к его деформации.

Конструкция вытягивается в зоне перегрева, поверхность идет волнами, так как края изделия остаются холодными. В случае не ответственных изделий можно попытаться исправить форму резиновыми молотками, но в других ситуациях потребуется применить определенное чередование наложения сварного шва по всей его длине.

Если спешить при прохождении стыка, можно оставить не проваренные участки, что снижает герметичность сварного шва и делает изделие непригодным для наполнения жидкостями. Не прожечь при сварке поверхность и создать действительно долговечный шов позволит правильный подбор силы тока и скорости перемещения электрода.

Если не знать, каким электродом стоит варить металл, можно испортить изделие. Ведь от правильности подбора сварной проволоки во многом зависит будущие эксплуатационные параметры металлической конструкции.

Оптимальный вариант для сварки тонкостенных металлических изделий является электрод с диаметром 2-3 мм и качественным покрытием.

https://www.youtube.com/watch?v=Z8s_-2IDn0s

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков. Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к. иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания. Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

- Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Как правильно выбрать инвертор

При выборе аппарата нужно руководствоваться правилами:

- инвертор должен выдавать стабильный сварочный ток, не бояться перепадов в сети, которые часто случаются за городом;

- не рекомендуется использовать старые аппараты («переменники»): они потребляют больше энергии, а работать с ними сложнее. Современное сварочное оборудование на выходе дает постоянный ток;

- регулировка должна производиться плавно, точный подбор параметров облегчит процесс.

Примерная стоимость инверторов для сварки на Яндекс.маркет

Инверторы часто имеют опцию «Форсирование дуги»

При включении соответствующего тумблера сварка облегчается за счет автоматического повышения и понижения значения силы тока, что важно при работе на минимальных его значениях. В результате электрод будет меньше «залипать»

«Горячий старт» облегчает поджиг дуги: кратковременно повышается сила тока в момент касания электрода заготовки. После этого параметр автоматически возвращается к исходному значению.

Заключение

Не торопитесь, желая закончить сварку побыстрее

Важно тщательно проваривать детали. В этом помогут катоды моделей УОНИ 13 45, УОНИ 13 55, ДСК 50

Тонкая листовая сталь требует кропотливой обработки. Вы должны обладать определенными навыками, чтобы процесс прошел гладко.

Возможно работать как в ручном режиме, так и полуавтоматической конструкцией. Во втором случае у вас не возникнет трудностей. Ручная сварка требует усилий и напора. Соединение при этом становится прочным.

Выбор вида сварки – важный момент в работе. Стыковой вариант используется тогда, если мастер имеет десятилетний опыт. Вы обязаны корректно рассчитывать силу тока.

Соединение деталей требует профессионализма. Если вы у вас нет опыта, тогда варите потоком. При этом конструкция не будет провариваться с дырами. Если происходит инверторная сварка, тогда швы получаются ровными.

Узнаем как варить тонкий металл электродом правильно? Советы сварщикам и процесс

Тонкую сталь используют для изготовления самых различных конструкций. На предприятиях сварочные работы осуществляются с помощью специальных аппаратов, которые обеспечивают изделия оптимальным соединением. Как варить тонкий металл электродом дома? Каким оборудованием работать лучше? Именно такие вопросы задают неопытные сварщики, вынужденные работать дома. Информацию о том, как правильно варить тонкий металл электродом, вы найдете в данной статье.

Важность вопроса, какими электродами лучше варить тонкий металл, обусловлена тем, что в случае их неправильного выбора или несоблюдения правил работ у мастера могут возникнуть проблемы. К ним можно отнести следующее:

Чтобы не допустить этих недочетов, нужно знать, как варить тонкий металл электродом.

Об источниках тока

Для сварки такими источниками могут быть трансформаторы и инверторы. Как утверждают специалисты, первый вариант сегодня считается давно устаревшим и вскоре от него откажутся. Несмотря на наличие неоспоримых достоинств (высокая надежность и выносливость), трансформаторы слишком просаживают электросеть, что часто влечет за собой порчу проводки и электрической аппаратуры. Инверторы же наоборот сеть не садят и, по мнению специалистов, станут идеальным вариантом для начинающего сварщика. Если раньше при работе с трансформаторным источником электрод прилипал к поверхности и сжигал сеть, то с инверторным просто происходит выключение сварочного тока. В самом начале зажигания дуги на трансформаторе наблюдается скачок тока, что нежелательно. Иная ситуация обстоит с инверторами – в этих устройствах благодаря наличию специальных накопительных конденсаторов используется энергия, закачанная ранее.

О дуговой сварке

Как утверждают опытные мастера, успех дуговой сварки зависит от качества прокалки расходных материалов. Оптимальной температурой считается 170 градусов. В таком тепловом режиме происходит равномерное плавление покрытия. При этом удобно манипулировать дугой, формируя шов. Сварочные электроды для тонких металлических листов обязательно должны быть с качественным покрытием. В соответствии с технологией прерывистая дуга образуется путем кратковременных отделений от электродов от сварочных ванн. Если изделие имеет тугоплавкую обмазку, то на его конце обязательно будет образовываться своеобразный «козырек», который будет мешать контакту и созданию дуги.

О сечении электродов

Как утверждают специалисты, мощность выдаваемого тока напрямую зависит от того, какой диаметр имеет электрод. Для толстого потребуется источник, который способен обеспечить большим количеством тока. Таким образом, для определенного диаметра предусмотрен конкретный показатель мощности, за пределы которого выходить нельзя.

Если его умышленно занизить, то сварочный шов просто не образуется. Вместо него на обрабатываемой поверхности останутся только металлические прожилки с шлаками и электродной обмазкой. Например, если работать 2,5-миллиметровым электродом, минимальный показатель тока должен составить 80 ампер. До 110 ампер его завышают, когда работают электродом толщиной 3 мм. Судя по многочисленным отзывам, идея выполнять сварочные работы электродами с сечением 3 мм при показателе тока 70 ампер изначально является провальной, так как никакого шва не получится.

С чего следует начать?

Перед тем как варить тонкий металл электродом, его нужно правильно выбрать. Ввиду того, что варить придется с пониженным напряжением тока, использовать 4-5-миллиметровые электроды нецелесообразно. Иначе электрическая дуга будет «глохнуть» и горение будет осуществляться не в полной мере. Какими электродами варить тонкий металл инвертором? Судя по многочисленным отзывам, оптимальным вариантом станут электроды толщиной 2-3 мм.

Что посоветуют специалисты?

Тому, кто не знает, как варить тонкий металл 2 мм электродом, следует воспользоваться специальной таблицей расчетов. Для материала, толщина которого не превышает 1 мм, применяют силу тока 10 А и 1-миллиметровые электроды. Судя по многочисленным отзывам, они прогорают достаточно быстро. Если работать приходится с металлом 1 мм, показатель силы тока должен варьироваться в пределах от 25 до 35 А. Для такой сварки понадобятся электроды с сечением 1,6 мм. 2-миллиметровые рекомендованы для листов с толщиной 1,5 мм. Показатель силы тока в данном случае выше и составляет 45-55 А. Для металла толщиной 2 мм предусмотрены электроды с сечением 2 мм. При этом используется сила тока 65 А. Как варить тонкий металл электродом 3 мм? Как рекомендуют специалисты, изделием с таким сечением выполняются работы с металлом толщиной 2,5 мм при силе тока 75 А.

О стыковом соединении

Ввиду того, что соединяют тонколистные стальные листы в стык, нередко прожигают материал. Чтобы это предотвратить, нужно грамотно подвести края пластин. Большинство сварщиков предпочитают располагать пластины внахлест. Таким образом будет формироваться основание для наплавляемого металла, предотвращающее его прожигание. Тем не менее многих новичков интересует, как варить тонкий металл электродом 3 мм в стык? Как рекомендуют опытные сварщики, при размещении пластин выполнять разделку их кромок не обязательно. Также не имеется потребности в наличии между ними зазора. Достаточно только поплотнее приблизить друг к другу торцы свариваемых листов и осуществить их прихватку. Работать будет легче в режиме невысокой силы тока и с помощью относительно тонких электродов.

О способах сваривания в стык

Сваривание в стык осуществляется несколькими способами:

- Сначала агрегат выставляется на слабый режим. Формирование шва выполняется быстро и четко по линии стыка. Производить при этом колебательные движения не нужно.

- В данном способе используется немного увеличенная сила тока. Для формирования шва рекомендуют использовать прерывистую дугу. Данная мера обусловлена тем, чтобы дать материалу время на остывание, прежде чем к нему будет применена новая «порция» присадки.

- Третий способ практически не отличается от предыдущего. Однако в данном случае сварщики используют специальные подложки, задача которых заключается в том, чтобы поддерживать разогретый участок и предотвращать его проваливание. Судя по отзывам, пользоваться в качестве такой подложки металлическим столом нежелательно. В противном случае он просто приварится к самому изделию. Оптимальным вариантом станет подкладка из графита.

- Некоторые мастера практикуют шахматный порядок расположения сварных швов. Данный способ предотвращает деформирование конструкции. Также можно располагать швы маленькими участками. Для этого новый шов начинают формировать из той точки, в которой заканчивается предыдущий. Посредством такого способа происходит равномерное нагревание изделия, предотвращающее его деформирование.

Ход работы

Перед сваркой соединяемые детали тщательно чистятся от ржавчины. Агрегаты, обеспечивающие постоянным током, хороши тем, что для сварки можно использовать обратную полярность.

Достаточно в держатель, который подключен к кабелю с обозначением «+», вставить электрод, а кабель с «-» к поверхности стальной детали. Такой способ подключения обеспечит большим прогревом электрод, а металлическая поверхность прогреется меньше. Если же мастер преследует цель нагреть соединяемые изделия слабее, то располагать их нужно вертикально. Как утверждают специалисты, важно, чтобы они были под наклоном в пределах 30-40 градусов. Варка осуществляется сверху-вниз. Кончиком электрода следует двигать в одном направлении без каких-либо отклонений в стороны.

О сваривании оцинкованной стали

Данный материал еще называют оцинковкой. Представляет собой тонкие листы стали, на которые нанесено цинковое покрытие. Прежде чем соединить кромки, в данном месте оцинковки покрытие полностью снимается. Выполнить это можно механическим путем посредством абразивного круга, наждачной бумаги или металлической щетки.

Неплохо покрытие выжигается сварочным аппаратом. Ввиду того, что цинк, испаряясь при температуре 900 градусов, выделяет очень ядовитые пары, выполнять эти работы нужно на свежем воздухе или в хорошо проветриваемых помещениях. После каждого прохода электродом нужно сбивать флюс. Когда цинк с поверхности будет удален окончательно, можно приступать непосредственно к сварке. Оцинкованные трубы преимущественно соединяют двумя проходами электродами разных марок. Для первого прохода используют изделия, содержащие рутиловое покрытие. Хорошо себя зарекомендовали электроды ОЗС-4, АНО-4 и МР-3. В ходе сварки колебания ими должны осуществляться с небольшой амплитудой. Для формирования верхнего облицовочного шва специалисты рекомендуют использовать электроды ДСК-50 или УОНИ 13/55. Площадь последнего шва должна быть немного шире.

Пошаговая сварка тонкого металла инвертором: техника

Чтобы соединить металлические детали между собой, применяются разные приборы и методы сварки. Однако если детали совсем маленькие и тонкие (меньше 2 мм), далеко не все способы подойдут для их скрепления. Данный тип металла называется «тонколистовой», и применяется он во многих сферах деятельности:

- машиностроение;

- различные корпусные конструкции;

- обшивка зданий.

Читайте также: Точилка для ножей своими руками

Со сваркой тонколистового металла (ТМ) сталкиваются также домашние умельцы. Сварочные инверторы на сегодняшний день довольно востребованы в домашнем быту, поэтому здесь возникает вполне логичный вопрос: можно ли дома сварить тонкий металл данным прибором?

Для начинающих сварщиков-любителей в Интернете есть множество обучающих видео, в которых рассказываются все нюансы и особенности данной работы, а также показывается, как правильно производить сварку деталей из тонкого железа. Также не будет лишним заранее попрактиковаться на бракованных заготовках, прежде чем браться за работу. Так, вы сможете увидеть поведение плавящегося металла электрода и то, как держится дуга. При сварке инвертором допускается использовать лишь малый ток, так как рабочий промежуток между электродом и деталью прерывать нельзя. Любая работа со сваркой должна проводиться в спецодежде, а также использоваться специальная маска, защищающая глаза и лицо сварщика.

Нюансы при работе с ТМ

Не каждый сварщик возьмется работать с тонким металлом, толщина которого не превышает 1,5 мм. Такая работа требует особых навыков и большого опыта. Однако при регулярной практике, можно достичь высоких результатов и в этой работе.

При выполнении сварки ТМ возникают следующие сложности:

- Прожоги. Из-за того, что свариваемый металл очень тонкий, в нем часто могут образовываться сквозные дыры. Это самая распространенная проблема среди неопытных сварщиков. Происходить это может по причине неправильно выбранного тока и медленного ведения шва.

- Непровары. Из-за страха прожечь насквозь деталь, неопытный сварщик может слишком быстро проводить шов и оставлять непроваренные места. Такая ошибка приводит к тому, что деталь является не герметичной и не может эксплуатироваться при работе с жидкостью. Чтобы решить проблему, нужно правильно выставить настройки инвертора и правильно выбрать электрод.

- Наплывы. При сварке тонкого железа возникает еще одна распространенная проблема – образование валиков с обратной стороны детали. На свариваемой поверхности шов может быть ровным и аккуратным, но расплавленное железо сварочной ванны, из-за силы тяжести, продавливает шов во внутреннюю часть. Решить проблему можно при помощи специальной подложки или снижения силы тока.

- Деформирование. Увы, листовая сталь имеет свойство быстро перегреваться. Деталь может менять форму в месте наложения шва. Из-за того, что края детали холодные, поверхность способна пойти волной. Во избежание проблемы нанесение точек чередуют по всей длине шва.

Читайте также: Каким должен быть угол заточки цепи бензопилы

Технологический процесс сварки инвертором

Как правильно сварить ТМ инвертором знает далеко не каждый. Поэтому следует четко разобрать инструкцию касательно данных работ, чтобы знать правильную последовательность действий.

- Изначально нужно подобрать электрод и величину сварочного тока. Часто на сварочных аппаратах указывается сила тока для металла разной толщины. Наиболее подходящим считается показатель 35-40 А.

- Далее в держатель необходимо вставить электрод и зажать его клемму массы на подготовленной детали.

- Проверяем, чтобы детали были плотно прижаты друг к другу.

Сам процесс сварки начинается с точечной прихватки железа по краю, а дальше делается точка в центре планируемого шва. Так железо не успеет нагреться, а внутреннее напряжение распределится равномерно. Точки следует делать быстрыми движениями.

Места, где выполнялась сварка, необходимо зачищать от шлака после каждого нанесения. Точки следует наносить до тех пор, пока они все не соединятся между собой и шов не станет сплошным. Очень важно давать металлу остывать после каждого нанесения точек, это предотвратить деталь от деформации и формы ее останутся правильными.

Читайте также: Какая самая маленькая бензопила

Когда точечный шов будет объединен, для большей прочности по нему можно будет пройти еще одним сплошным швом на очень короткой дуге.

Квалифицированные сварщики советуют поверхность, на которой проходит сварка, наклонить горизонтально, а шов вести снизу вверх.

Самым главным недостатком сваривания тонкослойной детали является риск прогорания, деформации и нарушения целостности металла. Такой исход возможет из-за неопытности сварщика.

Делая вывод из всего вышеизложенного, можно отметить, что качественная сварка ТМ возможна при правильно подобранном оборудовании и соблюдении технологических особенностей. Выполнить данную работу под силу опытному сварщику, который умеет выставлять нужную величину тока.

Чем варить тонкий металл — Яхт клуб Ост-Вест

Сварка тонкого металла — проблема даже для некоторых сварщиков с опытом. Новичкам в сварном деле вообще приходится тяжело. Тут работают совсем не те правила, что при сварке толстых изделий: есть множество особенностей и сложностей из-за чего тяжелее подбирать режимы и электроды. Проще это делать со сварочными полуавтоматами, но они в быту — довольно редкое явление, гораздо чаще встречаются инверторы. Вот о сварке тонкого металла инвертором и пойдет речь.

И первая сложность при сварке металла небольшой толщины состоит в том, что сильно нагревать его нельзя: он прогорает, образуются дыры. Потому работают по принципу «чем быстрее, тем лучше» и ни о каких траекториях движения электродов речь не идет вообще. Тонколистовой металл варят проводя электрод в одном направлении — вдоль шва без каких либо отклонений.

При сваривании тонких металлов листы перегреваются и изгибаются

Вторая сложность состоит в том, что работать нужно на малых токах, а это приводят к тому, что дугу приходится делать короткую. При незначительном отрыве она просто гаснет. Могут также возникать проблемы с розжигом дуги, потому используйте аппараты с хорошей вольт-амперной характеристикой (напряжение холостого хода выше 70 В) и плавной регулировкой сварного тока, которая начинается от 10 А.

Еще одна неприятность: при сильном нагреве происходит изменение геометрии тонких листов: их выгибает волнами. От этого недостатка избавиться очень тяжело. Единственный вариант — постараться не перегревать или отвести тепло (про метод с теплоотводящими прокладками читайте ниже).

При сварке встык тонких листов металла, их кромки тщательно обрабатывают и зачищают. Наличие загрязнений и ржавчины сделает сварку еще более проблематичной. Потому тщательно все выровняйте и зачистите. Располагают листы очень близко один к другому — без зазора. Детали фиксируют струбцинами, прижимами и другими приспособлениями. Потом детали прихватывают через каждые 7-10 см короткими швами — прихватками. Они не дадут деталям сместиться и их с меньшей вероятностью погнет.

Если хорошо зачистить кромки, может получится хороший шов

Как варить тонкий металл инвертором

Сварочные аппараты, выдающие постоянный ток хороши тем, что мы можем варить на обратной полярности. Для этого к «+» подключаем кабель с держателем электрода, а «-» цепляем к детали. При таком подключении больше греется электрод, а металл прогревается минимально.

Варить необходимо с использованием самых тонких электродов: от 1,5 мм до 2 мм. При этом выбирать нужно с высоким коэффициентом расплавления: тогда даже при малых токах шов будет качественным. Ток выставляется маленький. Для электродов размером 1,5 мм он должен быть порядка 30-45 ампер, для «двойки» — 40-60 ампер. Реально ставят иногда и ниже: важно чтобы вы смогли работать.

| Толщина металла, мм | 0,5 мм | 1,0 мм | 1,5 мм | 2,0 мм | 2,5 мм |

|---|---|---|---|---|---|

| Диаметр электрода, мм | 1,0 мм | 1,6 мм – 2 мм | 2 мм | 2,0 мм – 2,5 мм | 3 мм |

| Сила тока, А | 10-20 ампер | 30-35 ампер | 35-45 мм | 50-65 мм | 65-100 мм |

Чтобы металл меньше нагревался, детали ставят в вертикальном или хотя-бы наклонном направлении. Тогда варят сверху-вниз, двигая кончик электрода строго в этом направлении (не отклоняя и не возвращая). Угол наклона — углом вперед, при этом его величина 30-40°. Так прогрев металла будет минимальным, а это для сварки тонких металлов — одна из самых важных задач.

Положения электрода при сварке и их использование

Общая рекомендация по выбору электродов для сварки тонких металлов: купите для такой работы качественные импортные электроды. Проблем будет в разы меньше.

Техники и методы сварки тонких листов металлов

Иногда тонкие листы нужно сваривать под углом. В этом случае удобнее использовать метод отбортовки: кромки листа отгибают на необходимый угол, скрепляют короткими поперечными швами через каждые 5-10 см. После сваривают как говорилось выше: непрерывным швом сверху-вниз.

В видео показано, как варить тонкий листовой металл электродом при помощи сварочного инвертора. Используется метод отбортовки: края деталей отгибаются, потом прихватываются в нескольких местах короткими швами. После идет сварка тонким электродом толщиной 2 мм.