ГОСТ 17678-80 Скобы облегченные для крепления трубопроводов и кабелей. Конструкция и размеры (с Изменениями N 1, 2)

ГОСТ 17678-80

Группа Г38

Дата введения 1981-01-01

1. РАЗРАБОТЧИКИ

А.В.Анфиногенов (руководитель темы), Е.Е.Муравьев, Т.П.Извольская

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 17.04.80 N 1737

3. Срок проверки — 1993 г.

4. ВЗАМЕН ГОСТ 17678-72, ГОСТ 16685-71, ГОСТ 16687-71

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. ПЕРЕИЗДАНИЕ июнь 1992 г. с Изменениями N 1, 2, утвержденными в июне 1985 г., декабре 1988 г. (ИУС 9-85, 3-89)

7. Проверен в 1988 г. Постановлением Госстандарта СССР от 26.06.85 N 1915 снято ограничение срока действия

Скобы подразделяются на типы в соответствии с табл.

Таблица 1

Наименования | Типы | Эскизы |

Скобы для крепления трубопроводов | I | |

II | ||

III | ||

Скобы для крепления кабелей | IV | |

V |

2.* Конструкция и размеры скоб для крепления трубопроводов должны соответствовать указанным на черт. 1-3 и в табл.2-4, соответственно.

1-3 и в табл.2-4, соответственно.

__________________

* Нумерация соответствует оригиналу. — Примечание «КОДЕКС».

Черт.1

Тип I

_________________

* Размер для справок.

Допуск симметричности оси отверстий 0,3 мм (допуск зависимый) относительно плоскости симметрии поверхности .

Черт.1

Таблица 2

Размеры в мм

Масса 1000 шт., кг | Применяемость | |||||||||

(пред. | (пред. откл. по Н13) | (пред. откл. ±0,3) | стальных скоб | скоб из алюминиевого сплава | ||||||

30 | 6,6 | 52 | 71 | 35,0 | 14,0 | 1,5 | 2 | 25,9 | 9,22 | |

32 | 54 | 73 | 36,0 | 15,0 | 26,8 | 9,54 | ||||

34 | 56 | 75 | 37,0 | 16,0 | 27,8 | 9,90 | ||||

36 | 58 | 77 | 38,0 | 17,0 | 28,7 | 10,21 | ||||

38 | 60 | 79 | 39,0 | 18,0 | 29,6 | 10,53 | ||||

40 | 62 | 81 | 40,0 | 19,0 | 30,6 | 10,89 | ||||

42 | 64 | 83 | 41,0 | 20,0 | 31,5 | 11,21 | ||||

45 | 67 | 86 | 42,5 | 21,5 | 32,9 | 11,71 | ||||

48 | 70 | 89 | 44,0 | 23,0 | 34,3 | 12,21 | ||||

ГОСТ 11098-75 Скобы с отсчетным устройством. Технические условия (с Изменениями N 1, 2, 3, 4, 5)

Технические условия (с Изменениями N 1, 2, 3, 4, 5)

Группа П53

ОКП 39 4240

Дата введения 1978-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности

РАЗРАБОТЧИКИ

А.М.Смогоржевский; А.М.Ильина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 27.11.75 N 3655

3. ВЗАМЕН ГОСТ 11098-64

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ПЕРЕИЗДАНИЕ (октябрь 1998 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в марте 1981 г., январе 1983 г., октябре 1984 г. , июле 1987 г., декабре 1990 г. (ИУС 8-81, 5-83, 1-85, 11-87, 4-91)

, июле 1987 г., декабре 1990 г. (ИУС 8-81, 5-83, 1-85, 11-87, 4-91)

Настоящий стандарт распространяется на скобы с пределами измерений до 1000 мм, оснащенные отсчетным устройством с ценой деления 0,001, 0,002 и 0,010 мм, предназначенные для линейных измерений, и устанавливает обязательные требования пп.1.2; 2.2; 2.3; 2.5 и 2.18.

Стандарт не распространяется на скобы специального назначения.

(Измененная редакция, Изм. N 3, 4, 5).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ

1.1. Скобы с отсчетным устройством должны изготовляться трех типов:

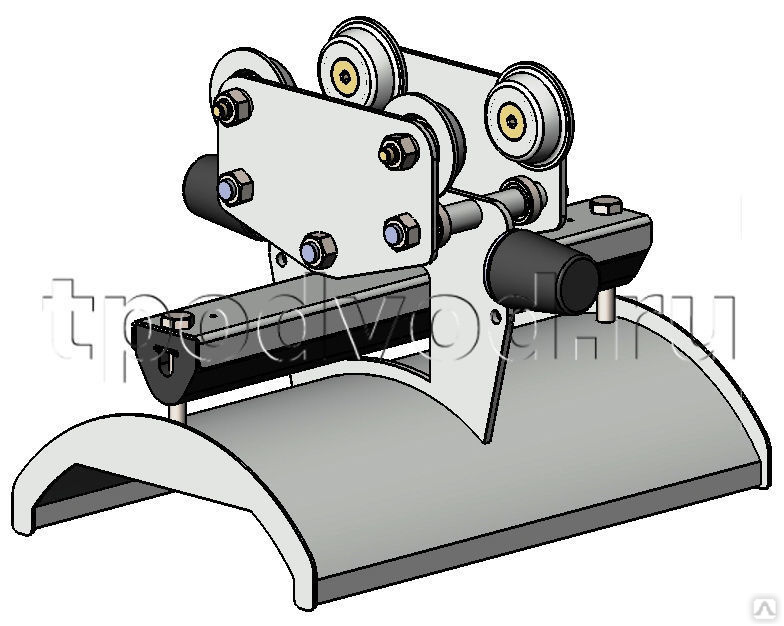

СРП — рычажные, повышенной точности, со встроенным в корпус отсчетным устройством (черт.1).

СР — рычажные, со встроенным в корпус отсчетным устройством (черт.1).

Черт.1

СИ — индикаторные, оснащенные измерительными головками (черт.2).

1 — пятка подвижная; 2 — отсчетное устройство; 3 — корпус; 4 — теплоизоляционная накладка;

5 — упор; 6 — пятка переставная

Черт. 2

2

Примечание. Черт.1 и 2 не определяют конструкцию скоб.

(Измененная редакция, Изм. N 5).

1.2. Основные параметры скоб должны соответствовать указанным в табл.1.

Таблица 1

Размеры, мм

Отсчетное устройство | |||||

Тип скоб | Диапазон измерения скоб | Цена деления, не более | Диапазон измерений, не менее | Диапазон перемещения переставной пятки | Количество переставных пяток, шт. |

СР | 0-25 | 0,002 | ±0,14 | 25 | 1 |

25-50 | |||||

50-75 | |||||

75-100 | |||||

100-125 | |||||

125-150 | |||||

СИ | 0-50 | 0,01 | 3 | 50 | 1 |

50-100 | |||||

100-200 | 2 | ||||

200-300 | |||||

300-400 | |||||

400-500 | |||||

500-600 | |||||

600-700 | 0,01 | 5 | 50 | 2 | |

700-850 | 3 | ||||

850-1000 | |||||

СРП | 0-25 | 0,001 | ±0,07 | 25 | 1 |

25-50 | |||||

Пример условного обозначения рычажной скобы, повышенной точности с диапазоном измерения 25-50 мм:

Скоба СРП 50 ГОСТ 11098-75

То же, рычажной скобы с диапазоном измерения 50-75:

Скоба СР 50 ГОСТ 11098-75

То же, индикаторной скобы с диапазоном измерения 0-50 мм:

Скоба СИ 50 ГОСТ 11098-75

(Измененная редакция, Изм. N 2, 5).

N 2, 5).

1.3. Измерительное усилие скоб и колебание измерительного усилия для одной скобы должны соответствовать указанным в табл.2.

Таблица 2

Верхний предел измерений скоб, мм | Измерительное усилие скоб, сН | Колебание измерительного усилия | |

типы | |||

СРП | СР и СИ | ||

До 50 | 600±100 | 100 | 150 |

Св. | 800±200 | — | 200 |

» 600 | 1000±200 | — | 250 |

(Измененная редакция, Изм. N 5).

размеры. Скобы типа 53 и 140. Маркировка. Как подобрать скобы и как их заменить?

В повседневной жизни широкое применение имеет мебельный степлер. Он позволяет производить ремонт в квартире, чинить мебель и многие другие мелочи. Степлер использует в своей работе специальные пластинки – скобы. Чтобы ремонт или починка была эффективной, следует правильно их выбрать, а для этого нужно разбираться в особенностях и многообразии этих расходных материалов.

Обзор видов

-

Глубина. Этот параметр варьируется от 4-х до 14 мм, самые маленькие предназначены для скрепления тонких материалов, большие же используются для более объемных деталей.

-

Тип. Обычно используются типы 53 и 140, но также можно найти 300, 500 и некоторые другие.

-

Размер. Различны параметры высоты, ширины и толщины.

-

Форма. Может быть U-, П- или Т-образная.

-

Материал изготовления. Различают ржавеющие и нержавеющие, жёсткие и мягкие, дешёвые и дорогие.

-

С заточками ножек и без. Еще один важный параметр, от которого зависит качество и скорость скрепления деталей.

Важно смотреть не на производителя или название, а на конкретные особенности.

Чтобы без проблем найти нужный вариант, необходимо обратить внимание на маркировку скоб. Маркируются они по типу и размеру:

-

53, 53F, 50 – это П-образные;

-

J – Т-образные;

-

S, L – в виде дуги, U-образные.

Размер и ширина обозначаются после типа. Например:

-

53F 11.3х1.25 – это П-образная скобас шириной 11.3 мм и толщиной в 1.25 мм;

-

J 1.8х1.7 – Т-образная скоба, у которой 1.8 мм ширина, а 1.7 мм толщина.

По форме

Скобы различаются по форме. Выбор формы зависит от параметров степлера и целей использования.

-

П. Такая форма считается универсальной и чаще всех применяется на практике. Она подходит для большинства задач, требуемых от степлера.

-

U. Эта форма имеет дугообразный вид. Тоже довольно часто применяется на практике. В основном используется для скрепления проводов. В таком случае дуговая форма позволит не повредить провод.

-

Т. Своей формой эти скобы напоминают гвозди. На практике применяются редко, ведь цена на них довольно высокая, сила крепежа слабая. Используются для крепления фанеры, тонкого дерева, ДСП.

По размеру

Важным пунктом в выборе скоб является размер. В него входят такие характеристики, как тип, ширина, толщина, высота, глубина. Начнём с типов.

- Тип 13 – также для лёгких материалов.

Такой тип используется, если от скрепляемого материала не требуется высоких нагрузок.

Такой тип используется, если от скрепляемого материала не требуется высоких нагрузок.

- Тип 53F – подвид типа 53, но чуть более толстый. Способен соединить несколько тонких слоёв.

- Тип 140 – не портит внешний вид. Как и типы 53, 53F, используется для скрепления тонких материалов. Имеет меньшую ширину и такую же или большую толщину.

- Тип 300 – подходят для соединения материалов из пластика, дерева, ДВП листов. Имеют форму гвоздей.

- Тип 500 – тоже используются для скрепления деревянных или пластиковых заготовок.

Отличаются своей незаметностью благодаря форме шпилек.

Отличаются своей незаметностью благодаря форме шпилек.

- Тип 28 – для кабелей. Имеют дугообразную форму, благодаря чему не портят провод.

Различают размеры скоб по ширине, высоте, толщине:

-

ширина – 1.26 мм, 1.45 мм, 4.5 мм, 6 мм, 10 мм, 11.3 мм, 11.4 мм, 12.3 мм, 12.9 мм;

-

толщина – 0.7 мм, 0.72 мм, 0.75 мм, 1 мм, 1.25 мм, 1.8 мм;

-

высота – 4 мм, 6 мм, 8 мм, 10 мм, 11 мм, 12 мм, 14 мм, 19 мм, 23 мм, 30 мм.

Размер скобы определяет и её глубина. Этот показатель варьируется от 4-х до 14 мм. Здесь главное, знать, на какую максимальную глубину может забивать ваш степлер.

Как правило, наибольший показатель имеют ручные степлеры.

Материалы изготовления

Скобы изготавливаются из разных материалов. Именно от этого будут зависеть физические свойства изделия. Материалы изготовления делятся на подверженные коррозии (ржавеющие) и не подверженные коррозии (нержавеющие).

К первому виду относится сталь. Она бывает закалённая и без прокаливания. Первая будет стоить дороже, но она же и прочней. Оба варианта ржавеют, то есть подвержены коррозии. Преимущество стали в её прочности. Используют скобы из такого материала для скрепления твёрдых каркасов, подверженных постоянной нагрузке.

Из нержавеющих материалов изготовления можно выделить алюминий и медь. Медь – довольно дорогой материал, а также очень мягкий. Алюминий же выделяется своей дешевизной, но невысокой жёсткостью. Медь подходит для помещений с повышенной влажностью. Алюминий используется с мягкими материалами, например, с сосной. С более твёрдым и жёстким каркасом алюминиевые и медные скобки будут загибаться.

Алюминий же выделяется своей дешевизной, но невысокой жёсткостью. Медь подходит для помещений с повышенной влажностью. Алюминий используется с мягкими материалами, например, с сосной. С более твёрдым и жёстким каркасом алюминиевые и медные скобки будут загибаться.

А также используется нержавейка с покрытием цинка, но можно найти скобы и без него. Такой вид является наиболее популярным за счёт своей низкой цены и большой жёсткости скоб.

Какие скобы лучше выбрать?

Среди множества различных видов скобок для мебельного степлера нельзя выделить самые лучшие и эффективные. Для качественного ремонта необходимо подобрать такие скобы, которые подойдут для конкретного степлера и ситуации.

В первую очередь надо узнать, какие скобы может использовать ваш степлер. Узнать это можно в паспорте инструмента. Разные степлеры могут использовать скобки с разными размерами, формами.

Узнать это можно в паспорте инструмента. Разные степлеры могут использовать скобки с разными размерами, формами.

А также стоит определиться с формой скобок. Для простых задач рекомендуется брать виды П, для крепления круглых или имеющих форму цилиндра деталей, например, проводов или кабелей, лучше взять скобы формой U. Т-образные рекомендуется брать лишь в тех случаях, когда нужно проколоть крепкие детали.

Материал скоб тоже играет большую роль. Алюминиевые скобы лучше подойдут для простых целей, они самые дешёвые и практичные за свою цену. Медь лучше использовать в тех помещениях, где повышенная влажность. Такой материал за счёт своего цвета может использоваться и в тех местах, где скобы слишком сильно видно. Они придадут больше эстетизма изделию. Сталь или нержавейку используют для крепления жёстких деталей. Они будут самыми дорогостоящими и надёжными.

При выборе стальных скоб лучшим вариантом будут прокалённые изделия. Они могут стоить дороже, но будут гораздо крепче своих непрокалённых аналогов.

Стоит также обратить внимание на тип ножек: они могут быть заточенные и незаточенные. Рекомендуется брать с заточенными ножками. Для ручного степлера они облегчат задачу вбивания скоб, для электрического – продлят его жизнь. Затупленные концы не сыграют большой роли при работе с тонкими материалами, однако сильно почувствуются при монтаже деталей пожёстче.

Цена на скобы очень сильно варьируется. Здесь надо понимать, что чем выше цена, тем ниже вероятность брака. Следует это учитывать: при покупке дешёвых скоб их нужно брать больше, при покупке дорогих можно запас брать очень маленький.

Важно выбрать правильную глубину скоб. Для простых задач скобы с большой глубиной не требуются. Однако при необходимости стоит знать, какую длину сможет забить ваш прибор. Самые дешёвые степлеры забивают не больше 8 мм, более дорогие и продвинутые – до 14 мм. Надо понимать, что чем большая глубина, тем большую нагрузку смогут выдержать скобы.

Как вставить и заменить?

Для того чтобы заменить скобы в мебельном степлере, нужно выполнить ряд действий.

-

Заблокировать степлер предохранителем. Это защитит от несчастных случаев.

-

После этого нужно снять магазин, или открыть крышку степлера.

-

Затем следует достать стержень с толкательной пружиной или, по-другому, толкательный механизм.

-

Следующий шаг – повернуть рейку скоб остриём против рукоятки и засунуть в паз.

-

Когда все будет готово, потребуется восстановить набор скобки в магазин, закрыть и зафиксировать крышку.

-

После всех этих действий можно снять предохранитель, и приступить к работе.

Скобы для мебельного степлера различаются по многим характеристикам и обладают разными параметрами. При выборе стоит учитывать цели покупки скоб и возможности степлера, а также учесть все особенности, указанные производителем на упаковке. Фирма, у которой вы планируете приобрести скобы – не последний критерий отбора, лучше всего изучить отзывы, а потом делать выводы. После покупки необходимо прочитать инструкцию по замене скоб и, следуя ей, произвести заправку. Правильно выбранные и установленные скобы облегчат работу, поэтому к делу стоит подойти со всей ответственностью.

Типы и размеры скоб для строительного степлера: как выбрать нужный

Строительный степлер сегодня широко используется специалистами различных профессий. С его помощью соединяют различные материалы. Наличие множества друг названий, например, тэкер, скобозабивной пистолет, скобозабиватель, гвоздезабиватель, подчеркивает популярность и многофункциональность данного инструмента. Но чтобы работать таким оборудованием, нужны расходные материалы: скобы, гвозди либо штифты. На практике наиболее часто применяют первый вариант крепежей. Расходники различается формой, материалом, из которого изготовлены, геометрическими параметрами и по другим признакам. Размеры скоб для степлеров являются определяющим фактором во время выбора подходящего для эксплуатируемой модели крепежа.

Существующие типы и размеры скоб

Скобы для строительного степлера делятся на отдельные группы по разным критериям, основные из которых форма и размеры. По первому признаку расходники бывают следующих разновидностей.

- П-образный – самый распространенный на практике, наиболее универсальный прямоугольный вариант крепежных элементов.

- U-образный – дугообразная разновидность, предназначенная для закрепления проводов и кабеля различного назначения, а также разного сечения.

- Т-образные (штифты, гвозди) – это наиболее редко встречаемый в практической деятельности расходник, позволяющий выполнить соединение, которое не несет никакой нагрузки, максимально скрытым образом.

Со всеми тремя разновидностями способны работать немногие модели скобозабивных пистолетов. Для большинства тэкеров подходят только П-образные крепежные изделия.

Параметры П-образного крепежа

Расходные материалы в виде буквы «П» характеризуются тремя размерами:

- длиной ножки или высотой скобки (обозначается латинской буквой Н), определяющей максимально возможную глубину погружения крепежа в поверхность материала основы;

- шириной «спинки» (длиной самой скобы, указываемой на маркировке как L либо b), которую учитывают при необходимости маскировки места соединения;

- толщиной (шириной, обозначаемой W или а), определяющей прочность крепежных изделий, изготовленных из разных материалов.

Все размеры на маркировках представляют в миллиметрах. На фотографии представлены крепежные элементы П-образного и Т-образного типа с буквенным обозначением их отдельных частей.

Следует учитывать, что чем длина скобы меньше, тем меньшую нагрузку может выдержать крепление.

Из всего значительного ассортимента П-образных скоб наиболее востребованы на практике такие их типы:

- 53, имеющий толщину скобки 0,7 мм, длину 11,3 мм и высоту ножки от 4 до 14 мм;

- 140, отличающийся значительной степенью жесткости, с размерами: Н — 6÷14 мм, L – 10,6 мм, W – 1,25 мм.

Другие существующие разновидности П-образных расходников по типоразмерам применяются редко.

Разновидности U-образных и Т-образных расходных материалов

Дугообразные крепежные изделия предназначены для специальных модификаций мебельных скобозабивателей. Типов таких крепежных элементов только два:

- 28 (по-другому обозначается большой латинской буквой S), предназначенный для закрепления кабеля сечением 4,5 мм, имеющий толщину скрепки от 1,25 мм, а высоту ножки – 9÷11 мм;

- З6 (в маркировке также записывается L) – это полукруглый крепеж толщиной 1,25 мм, высотой ножки 6÷10 мм, используемый при закреплении провода диаметром 6 мм.

Из гвоздей практическое распространение получили следующие разновидности:

- тип 300 – это маленькие Т-образные крепежи со шляпкой с толщиной стержня 1,2 мм, применяемые для прикрепления разных материалов к фанере, дереву, ДСП;

- тип 500 – финишный вариант гвоздей без шляпок.

Длина обоих типов гвоздиков может быть только 10, 12 или 14 мм.

Рассмотренными разновидностями расходники, используемые при работе со скобострелами, не ограничиваются. В таблице ниже приведены встречающиеся крепежи для мебельных скобострелов с их описанием и типоразмерами.

Практически каждой компанией, производящей строительные степлеры, выпускаются также расходные материалы к ним. При этом типоразмеры крепежей стандартизированы, но маркировочные обозначения на продукции могут разниться. Чтобы разобраться в соответствии друг другу скоб, гвоздей, штифтов от отдельных производителей пользуются таблицей, представленной ниже.

Одинаковые размеры выпускаемых крепежей позволяют использовать для скобозабивных пистолетов расходники от разных фирм.

Материал изготовления скоб

Скобы для электрического степлера (как и для механического и пневматического) изготавливают из разных материалов. По данному критерию выделяют следующие разновидности крепежей:

- алюминиевые;

- медные;

- стальные.

Это определяет не только свойства крепежных изделий, но и обозначает сферу их применения.

Стальные расходные материалы для строительных степлеров

Из-за своей значительной прочности стальные скобы применяются на практике наиболее часто в различных сферах деятельности. Они могут быть калеными либо нет. Первые применяются, если предстоит работать с твердым материалом. Их хорошо вбивать, но они легче ломаются, не выдерживая поперечных нагрузок.

Главным недостатком обоих разновидностей стальных крепежных изделий является их подверженность коррозии: они ржавеют со временем. Особенно быстро коррозийные процессы проходят во влажных условиях. Это портит не только внешний вид соединения, но и уменьшает его прочность.

Скобы для степлера строительного Сталь 62125, Т50, 14х10.6 мм

Чтобы продлить срок эксплуатации стальных скоб, их покрывают цинком. Оцинкованная продукция достаточно устойчива к разрушению, поэтому она служит в разы дольше.

Также для предотвращения коррозии крепеж изготавливают из нержавеющих видов стали. Такая продукция стоит дороже изделий из обычного металла. Скобы из нержавейки очень надежны, потому что устойчивы к разрушению. Оцинкованные и нержавеющие расходные материалы выпускают, главным образом, известные производители, которые беспокоятся о своей репутации.

Алюминиевый и медный крепеж

Скобы из алюминия – это дешевый вариант. Изделия устойчивы к воздействию коррозии, но отличаются незначительной прочностью: они могут легко согнуться при вбивании либо лопнуть от сравнительно небольшой нагрузки. По этим причинам область применения алюминиевых расходников ограничивается работой с мягкими материалами: сборкой тары из картона, закреплением электропроводки, а также нетяжелой обшивки.

Медные скобы для мебельного степлера прочнее своих алюминиевых аналогов. Они также отличаются стойкостью к коррозии и подходят, если предстоит работать мягкими материалами. Кроме этого, высокая стоимость ограничивает распространение медных крепежных изделий: их используют в основном при декоративной отделке.

Правильный подбор скоб по модели инструмента и видам работ

Чтобы правильно выбрать подходящие для работы расходные материалы, необходимо ориентироваться на ряд критериев:

- тип крепежа, на который рассчитан эксплуатируемый скобозабивной пистолет, а также на его форму;

- материал поверхности основания, в который предстоит вбивать крепеж;

- будущие условия, в которых будут находиться крепежные элементы после соединения деталей;

- материал, из которого изготовлены расходные материалы;

- остроту концов скоб;

- качество расходников.

Указания относительно подходящего размера и типа крепежей для зарядки используемой модели скобозабивного пистолета содержатся на ег

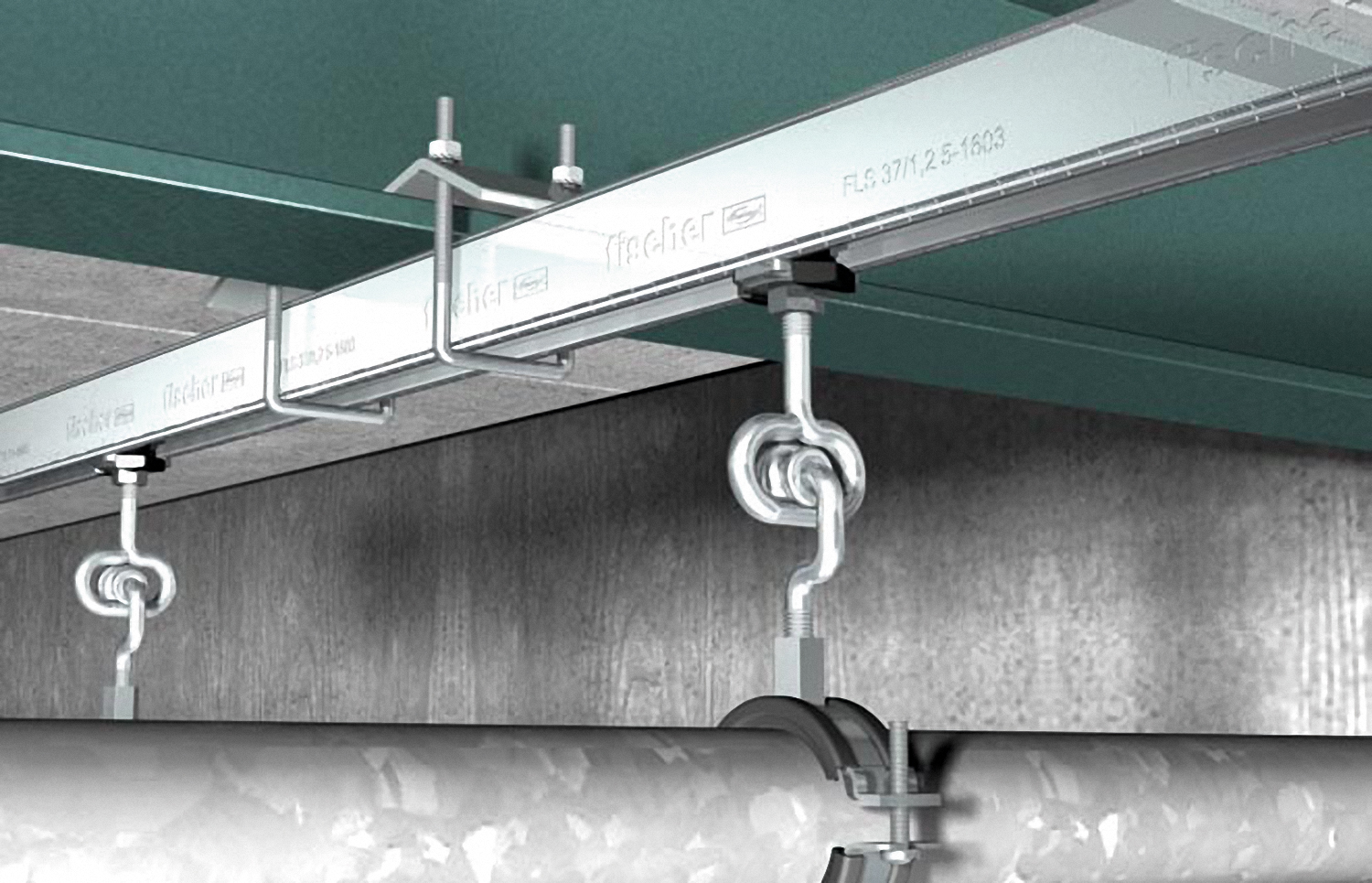

Скоба с гвоздем для крепления кабеля

Скоба для кабеля с гвоздем

может использоваться как внутри, так и снаружи помещения

Краткое описание и область применения скобы для кабеля

Круглая скоба — скоба пластиковая полукруглой формы с гвоздем.

Плоская скоба — скоба пластиковая П-образной формы с гвоздем.

Используется для крепления проводов к поверхности из дерева, ДСП, или гипсолита при наружной прокладке электросетей. Прочно фиксируется с помощью гвоздя. Конструкцией скобы предусмотрена дистанция между гвоздем и крепящей скобой, за счет чего при забивании гвоздя последний не повреждает изоляцию кабеля или провода.

Не предназначена для крепления в кирпич или бетон.

Скобы используются там, где требуется визуальный контроль целостности проводов и если эти провода не закрываются кабель-каналами или гофротрубой.

В зависимости от формы кабеля используется:

Плоская (П-образная) скоба с гвоздем для плоского кабеля

Круглая скоба с гвоздем для круглого кабеля

для витой пары UTP и FTP

для комбинированного кабеля для видеонаблюдения КВК

для коаксиального кабеля РК, SAT

для пожарного кабеля

для охранного кабеля

Плюсы использования скобы для кабеля с гвоздем

Скобы

не портят стену,

незаметны в интерьере,

просты в использовании,

подходят для разных видов проводов,

применяются на различных поверхностях.

Кабель из скобы можно легко вынуть, не снимая крепеж со стены. При необходимости снять кабель со скобой это можно сделать без специальных сложных приспособлений и знаний, достаточно навыков домашнего мастера.

Для надежного крепления кабеля рекомендуется использовать 3-5 шт скобы на метр кабеля

Технические характеристики скобы для кабеля с гвоздем

Материал скобы — нейлон или полиэстер — легкий и прочный. Даже для провода с большим диаметром или связки кабеля не потребуется много креплений.

Гвоздь обеспечивает надежную фиксацию клипсы к стене. Материал — закаленный или оцинкованный металл. Такие материалы прочны, долговечны, а также защищены от коррозии.

выбор типа и размера скоб

Лень — двигатель прогресса. В былые времена для скрепления материалов применялся молоток и гвозди. Теперь это время позади и на смену молотку пришёл степлер. И это не удивительно: им гораздо быстрее и легче работать.

Существует большое многообразие этого чудо-инструмента. Его используют простые обыватели в быту, а профессионалы в работе. Применяется степлер в различных сферах деятельности: при обустройстве дачных участков, при строительстве различных объектов, при прокладке электрических сетей, для декорирования и так далее и тому подобное. Действительно, этот инструмент может применяться в очень многих сферах.

Несмотря на незамысловатость конструкции и простоту его использования, нередко люди встречаются с затруднениями при его обслуживании. И чаще всего это связано с приобретением расходных материалов для степлера.

Скобы для строительного степлера

При существовании такого многообразия скобострелов, не удивительно, что расходный материал к нему бывает трудно приобрести. И дело не в том, что его нет в продаже, а в том, что крепёжный материал для строительного степлера различается по некоторым характеристикам: типам и размерам. Для каждого инструмента расходник нужно подбирать индивидуально.

Направляясь в магазин за очередным расходным материалом, следует помнить о том, с каким типом скобок работает ваш инструмент. Эта информация зачастую находится непосредственно на степлере (наклейка на корпусе). В случаях, когда эта информация утеряна и вы сомневаетесь, самый простой выход, чтобы скобы для степлера типы, размеры подобрать правильно, то при походе в строймаркет возьмите с собой инструмент. Продавцы строительных магазинов с лёгкостью подберут необходимый для вас расходный материал. Безусловно, можно найти информацию и в интернете. Найдя свой скобострел, следует лишь переписать техническую характеристику. В ней указаны тип крепежа, с которым работает этот скобострел.

Типы и размеры

Наиболее распространённым типом скрепок для степлера являются П-образные скобы. Но это далеко не весь перечень существующих крепёжных элементов. Наряду с П-образными скребками, имеют место дугообразные и Т-образные скобки.

С дугообразным крепежом работает инструмент, предназначенный для работ с креплением электрических проводов и кабелей. Скоб такого типа немного:

- Тип 28 или известный под аббревиатурой S. Дугообразный крепёж для кабелей и проводов диаметром 4,5 мм, толщиной от1.25 мм с высотой ножки до 11 мм.

- Тип 36 или известный под аббревиатурой L. Полукруглый крепёж для проводов и кабелей диаметром 6 мм. Толщина аналогична типу 28, высота ножки скобы до 10 мм.

Следующий тип скрепок для строительного степлера — Т-образный. Этот тип используется для крепления таких материалов, как дерево или фанера. Наибольшее распространение получили следующие типы:

- Т300 — т-образный крепёж, применяемый для крепления различных материалов к деревянной или фанерной основе. Толщина стержня этого крепежа составляет 1.2 мм.

- Т500 — применяют для финишных работ по дереву, этот вид гвоздей отличается отсутствием шляпки.

Длина обоих типов вышеуказанных гвоздей может варьироваться от 10 до 12 мм.

П-образный крепёж — наиболее распространён в строительстве. Техническая характеристика настоящего крепежа обусловлена тремя размерами:

- Высота ножки скобы, обозначаемая маркировкой H (латиница). Эта характеристика обозначает максимальную глубину вхождения крепежа в материал основы.

- Маркировка L или B обозначает длину скобы (так называемая «спинка»).

- Ширина, обозначаемая латинскими буквами V или A, обозначает прочность крепежа, изготовленного из того или иного материала.

Маркированные элементы скобы рассчитаны в миллиметрах.

Хоть ассортимент П-образных скоб и многочисленный, в практике широкое применение нашли лишь следующие:

- Т53 — скобка, имеющая толщину 0.7 мм, «спинку» 11.3 мм, размер ножки скрепки в диапазоне 4−14 мм.

- Т140 — скобка, применяемая в условиях, требующих повышенной степени жёсткости. Высота ножки крепежа — от 6 до 14 мм, длина скобы — 10,6 мм и толщина «спинки» — 1,25 мм.

П-образные скобы других типов применяются не столь часто.

Из чего делаются расходники

Для каждого вида работ, будь то строительство или декоративная отделка, существуют скобы, изготовленные из различного материала.

- Стальные скобы применяются в условиях, требующих значительной степени прочности. В практическом применении, именно эти скобы нашли наибольшее распространение. При необходимости проведения работ с твёрдым основанием крепления используют калёные скобки. Такой расходный материал хорошо входит в твёрдый материал основания. Единственным минусом является его хрупкость: он легче ломается, его стойкость к поперечным нагрузкам недостаточна. Ко второму минусу такого крепежа относят его слабую стойкость к коррозии. Поэтому некоторые калёные скрепки покрывают цинком — это сохраняет скобы от ржавчины и продлевает срок службы крепежа.

В целях увеличения степени стойкости к агрессивным условиям окружающей среды (места повышенной влажности), скобы изготавливают из нержавеющей стали. Такой крепёж отличается повышенной надёжностью, срок службы таких скоб значительно превышает срок эксплуатации аналогичных необработанных скрепок.

- Алюминий, как материал для скоб также используется во многих сферах. В силу того, что он устойчив к коррозии его использование допустимо в агрессивных средах. Однако, по причине его мягкости, использование его ограничено твёрдостью материала основы, к которой крепится другой материал. В большинстве своём его используют для крепления картона (изготовление тары), при обшивке лёгкой тканью к мягкой основе, а также для крепления электрических проводов.

- Медь тоже имеет значительное сопротивление к коррозии, но поскольку медный материал в сравнении с другими материалами

Моделирование и анализ статических и динамических характеристик нелинейной подвески сиденья внедорожников.

Низкочастотные колебания (0,5–5 Гц), причиняющие вред водителям внедорожников. Таким образом, исследователи сосредоточились на поиске методов, позволяющих эффективно изолировать или контролировать низкочастотные колебания. Разработана новая нелинейная конструкция подвески сиденья для внедорожников, статические характеристики которой и динамический отклик системы сиденье-человек моделируются и анализируются, а также проводятся эксперименты для проверки теоретических решений.Результаты показывают, что жесткость этой нелинейной подвески сиденья может достичь реальной нулевой жесткости за счет хорошо подобранных параметров, а предварительное сжатие основной пружины может изменить характеристики нелинейной подвески сиденья при изменении веса водителя. Кривая проводимости смещения соответствует статической характеристической кривой нелинейного подвеса, где средняя часть статической характеристической кривой более пологая, а резонансная частота кривой проводимости смещения и минимальная частота изоляции ниже.Демпфирование должно соответствовать статическим характеристикам, в которых соответствующее значение демпфирования подвески должно быть меньше с учетом более плоской кривой статических характеристик, чтобы предотвратить снижение характеристик виброизоляции.

1. Введение

Внедорожники получили широкое распространение в последние годы. Такие автомобили обычно ездят и работают по гравию или неровным поверхностям, которые вызывают сильную вибрацию. Эти колебания обычно имеют низкую частоту, ниже 5 Гц. Колебания на низких частотах возбуждения (0.5–5 Гц) являются основными факторами риска люмбаго или боли в спине, что серьезно сказывается на психическом и физическом здоровье и снижает эффективность работы водителей и пассажиров [1–5]. Следовательно, такие колебания требуют изоляции, но теория линейной изоляции неприменима, потому что эта теория полезна только тогда, когда соотношение между частотой возбуждения и собственной частотой изоляционной системы больше чем. Таким образом, система изоляции должна иметь более низкую собственную частоту, если частота возбуждения низкая. Формула собственной частоты: масса тела водителя постоянна, а жесткость должна быть небольшой.Может быть получена небольшая собственная частота системы, но статическая деформация системы велика [6–8].

Исследователи ввели несколько методов, таких как активная, полуактивная и нелинейная подвеска сиденья, для изоляции низкочастотных колебаний от внедорожников. Мацеевский изучал стратегию активного контроля вибрации, основанную на обратной динамике силового привода и первичного регулятора. Параметры первичного регулятора рассчитывались путем многокритериальной оптимизации, в результате которой были определены виброизоляционные характеристики активной подвески [9].Sun et al. исследовал проблему управления системами активной подвески сиденья с помощью динамического управления с обратной связью по выходу [10]. Stein et al. исследовали систему вертикальной подвески сиденья машиниста тепловоза с помощью регулируемого демпфера [11]. Choi et al. исследовали полуактивную подвеску сиденья с использованием электрореологического жидкостного демпфера [12]. Bouazara et al. изучили безопасность и комфорт трехмерной модели транспортного средства с оптимальной нелинейной активной подвеской сиденья и обнаружили, что комфортные характеристики сиденья с подвеской с полуактивными и активными амортизаторами можно значительно повысить на 20–30% [13].

Активные и полуактивные подвески сидений имеют сложную конструкцию и требуют внешней энергии. Напротив, нелинейные подвески сидений не требуют внешней энергии и имеют простую конструкцию. Ле и Ан разработали и изготовили модель виброизоляции для повышения эффективности виброизоляции сидений при низких частотах возбуждения [14]. Ли и Говердовский изучали нелинейные механизмы подвески сиденья и исследовали механизмы, генерирующие функции типа синтеза для подвески сиденья [15].Парк изобрел систему виброизоляции с уникальной низкой частотой вибрации [16]. Ютте и Кота описали комплексный подход как развитие податливых элементов заданной нелинейной жесткости; для подвески сиденья можно использовать нелинейную пружину [17].

Нелинейная подвеска сиденья берет свое начало от технологии нелинейных изоляторов. Carrella et al. исследовали простую систему, состоящую из вертикальной пружины, действующей параллельно с двумя наклонными пружинами, и получили статические характеристики пассивного виброизолятора с характеристикой квазинулевой жесткости [18].Ан изучил предел производительности пассивного вертикального изолятора с использованием механизма отрицательной жесткости и представил рекомендации по проектированию изолятора, основанные на пределе производительности изолятора [19]. Ковачич и др. исследовал виброизолятор, который состоял из вертикальной линейной пружины и двух наклонных предварительно напряженных нелинейных пружин, обе из которых демонстрировали геометрическую и физическую нелинейности [20]. Carrella et al. исследовали силу и передаваемость смещения нелинейного изолятора с высокой статической-низкой динамической жесткостью [21].

Некоторые исследователи также изучали систему виброизоляции, которая состоит из нелинейного изолятора и активной системы управления. Дан и Ан изучили и предложили активную систему пневматической виброизоляции с использованием структур отрицательной жесткости для автомобильного сиденья при низких частотах возбуждения [22].

Многие механизмы в существующих исследованиях могут быть использованы для нелинейной подвески сиденья; широко исследуется механизм с вертикальной и двумя горизонтальными пружинами или с неустойчивой оболочкой.Кроме того, подвеска обычно исследуется при анализе характеристик, и человеческое тело упрощается как единая масса. Подвеска водителя и сиденья на самом деле демонстрирует сильную взаимосвязь, и при разработке подвески сиденья следует учитывать особенности водителя-человека. Однако интегрированной динамической модели системы сиденье-человек уделяется недостаточно внимания.

В данном исследовании разработана новая нелинейная конструкция подвески сиденья для внедорожников, которая расширяет формы нелинейной подвески сиденья и исследует наилучшие характеристики; эта конструкция проста и может обеспечить идеальную изоляцию с нулевой жесткостью.Затем моделируются статические характеристики и проводится эксперимент. Классическая модель человека с четырьмя степенями свободы (4DOF) сочетается с моделью сиденья с нелинейной подвеской, и наконец исследуются динамические характеристики системы сиденье-человек. Результаты испытаний показывают, что жесткость этой нелинейной подвески сиденья может достичь реальной нулевой жесткости при использовании хорошо подобранных параметров, а предварительное сжатие основной пружины может изменить характеристики нелинейной подвески сиденья при изменении веса водителя.

2. Моделирование статических характеристик и экспериментальная проверка

2.1. Описание системы

В этом документе представлена новая нелинейная подвеска сиденья, трехмерная модель которой, созданная с помощью программного обеспечения CATIA, показана на рисунке 1. Эта подвеска сиденья состоит из рамы сдвигового типа, основной пружины, механизма отрицательной жесткости и демпфер. Механизм отрицательной жесткости содержит компонент изогнутой кромки, трубу, пару осей, пару подшипников, пару фиксирующих деталей и две горизонтальные пружины на обоих концах трубы.

Когда водитель сидит на сиденье с нелинейной подвеской, верхняя рама с изогнутым краем

Анализ упрощений, применяемых при моделировании демпфирования вибрации для пассивного автомобильного амортизатора

В статье представлены результаты исследования гидравлической автомобильной амортизаторы. Соображения, представленные в документе, указывают на определенные недостатки и упрощения, являющиеся результатом того факта, что характеристики демпфирования считаются функцией только входной скорости, что является случаем исследований моделирования.Важным аспектом, который учитывается при определении параметров демпфирования автомобильных амортизаторов на испытательной станции, является допустимый диапазон характеристик амортизатора одного типа. Целью этого исследования было определение характеристик демпфирования, влекущих за собой величину хода. Скорость хода и скорость вращения были выбраны таким образом, чтобы для различных комбинаций можно было получить одинаковую максимальную линейную скорость. Таким образом, было определено влияние параметров возбуждения, таких как величина хода, на диаграммы зависимости силы от смещения и силы от скорости.Были определены трехмерные характеристики, представленные в виде демпфирующей поверхности в стоках и линейной функции скорости. Анализ результатов, представленных в статье, подчеркивает влияние таких факторов на профиль замкнутых графиков демпфирующих сил и точечных характеристик демпфирования.

1. Введение

Амортизатор является одним из важнейших элементов системы подвески автомобиля. Роль амортизаторов заключается в обеспечении лучшей управляемости, комфорта и безопасности при вождении автомобиля за счет управления демпфированием относительного движения между колесом и кузовом автомобиля.Идеальный амортизатор должен гарантировать постоянный контакт с дорожным покрытием. Он также должен быть спроектирован таким образом, чтобы обеспечивать долговечность. А в целях комфорта следует ограничить излучение шума и вибрации [1–5].

Лабораторные эксперименты более воспроизводимы, чем занятия по вождению по дороге, тогда как лабораторные тесты позволяют снизить затраты и могут проводиться быстрее [6–9]. Амортизатор — один из самых нелинейных и сложных для моделирования элементов. Фактически, демпфирующая сила поглотителя является сильно нелинейной функцией скорости поршня, будучи асимметричной относительно знака скорости (сжатие и отскок).Более того, разные значения демпфирующей силы могут быть получены с одним и тем же значением скорости поршня, показывающим несимметричное гистерезисное явление в эксперименте, проведенном на испытательной машине MTS. Текущий метод определения динамических свойств амортизаторов в моделях включает испытания на дискретных частотах, перемещениях и предварительных нагрузках с использованием испытательной машины. Вибрационные испытания, проводимые с помощью сервогидравлического тестера, предназначены для количественной оценки и ранжирования интенсивности вибраций, создаваемых амортизаторами [10].

Определение характеристик амортизатора на специальной испытательной станции является важным предварительным этапом для дальнейших симуляционных исследований динамики транспортного средства. Обычно это выполняется путем предоставления графика «сила-скорость» или характеристической диаграммы, где данные о силе, полученные в результате испытания, просто наносятся на график в зависимости от соответствующих значений скорости. На этих диаграммах показаны петли гистерезиса, то есть конечная площадь, заключенная в кривые. Это следствие зависимости силы от положения.Уменьшенную форму характеристической диаграммы обычно получают путем испытания поглотителя несколько раз, каждый раз на одной и той же частоте, но с разной амплитудой. Максимальные и минимальные значения силы и скорости каждый раз определяются и затем наносятся на график. Эта процедура фактически генерирует огибающую истинной характеристической диаграммы, и большая часть информации отбрасывается вследствие вышеизложенного. Аналогичные графики зависимости силы от смещения ( рабочие диаграммы ) также могут быть построены, предоставляя информацию о зависимости поглотителя от положения.Однако решение, альтернативное описанному выше, состоит в том, чтобы построить график силы как функции смещения и скорости как поверхности возвращающей силы над плоскостью смещения-скорости [11].

2. Основы моделирования демпфирующей системы

В инженерной практике моделирования демпфирующей функции, выполняемой автомобильным амортизатором, простейшей моделью демпфирования, которую часто используют, является гипотеза Фойгта о вязком демпфировании, предполагающая, что существует соотношение пропорциональности между демпфирующими силами и скоростью (являющейся производной от смещения) [13–17].

Схематическое изображение модели вязкого демпфирования и линейной характеристики демпфирования представлено на рисунке 1.

Согласно этой модели вязкого демпфирования характеристика сил сопротивления является линейной функцией скорости, описываемой следующей зависимостью: где — линейный коэффициент демпфирования вязкого сопротивления.

В этом случае коэффициент демпфирования описывается следующей зависимостью: где — масса, — периодичность незатухающих свободных колебаний.

Что касается проблем, связанных с типичными исследованиями динамики вертикальных колебаний, возникающих в системах подвески автомобилей, такое предположение обычно делается. В целях фундаментальных и общих исследований часто применяется упрощенная двухмассовая модель автомобильного транспортного средства, называемая четверть-транспортной моделью. Эта модель основана на предположении, что можно разделить систему уравнений, описывающих движение автомобиля, на две подсистемы, представляющие переднюю и заднюю части автомобиля.Вышеупомянутое предположение может быть выполнено, когда коэффициент распределения массы равен единице, что является относительно частым случаем в автомобильных транспортных средствах, который допускает расхождение координат для передней и задней части транспортного средства (инерционная связь отсутствует). Во многих случаях анализа вертикального движения автомобильного транспортного средства такой модели достаточно для базового анализа воздействия, оказываемого выбранными параметрами, или для анализа систем, используемых для управления параметрами подвески, и так далее [18–21].

В рассматриваемой модели и подрессоренная (), и неподрессоренная () массы () разделены упругим элементом (винтовой пружиной) и демпфирующим элементом (амортизатором), тогда как между неподрессоренной массой и кинематической отдачей от профиля дороги, имеется упруго-демпфирующий элемент (пневмошина и). Модель двухмассового четверть транспортного средства автомобильного транспортного средства представлена на рисунке 2.

Для физической модели, изображенной на рисунке 2, на основе уравнений Лагранжа второго порядка получены следующие простые уравнения движения:

Результаты многочисленных исследований предполагают, что, принимая линейную модель, вводятся слишком далеко идущие упрощения.Во многих случаях нельзя не учитывать проблемы нелинейного характера затухания. Поскольку для относительно низких скоростей, принимаемых при моделировании гидравлического автомобильного амортизатора, линейная модель может оказаться достаточной, на практике конструкция амортизатора определяет его асимметричную нелинейную характеристику [24–26].

Существуют определенные проблемы, связанные с реализацией модели амортизатора в программе полного моделирования транспортного средства для испытаний неровной дороги, если модель проверяется в лабораторных экспериментах с использованием только устройства для испытания амортизатора.При движении по неровной дороге амортизатор используется на всем протяжении хода, и иногда достигаются буферы. Ход стандартной испытательной машины для амортизаторов значительно короче, чем у амортизатора, и даже в тех случаях, когда длина хода испытательной машины может быть увеличена, он должен быть по крайней мере на несколько миллиметров меньше, чем у амортизатора. поглотитель, чтобы избежать возможного повреждения испытательной машины. Таким образом, область, ограниченная траекторией максимальной частоты гармонического возбуждения, не распространяется на всю длину хода амортизатора.Это открытие подтверждает достоверность исследовательских характеристик в широком диапазоне инсультов. Следует отметить, что представленные результаты исследований предоставляют важную информацию для экспериментальной проверки сложных моделей, в которых анализируются потоки жидкости в амортизаторах и изменения давления.

3. Испытания на станции индикаторного типа

Испытания амортизатора проводятся на испытательных станциях, позволяющих измерять параметры движения (ускорение, входную скорость) и силу амортизатора (сопротивление амортизатора) на кинематической входной функции.Для испытательного стенда с электромеханическими приводами частота обычно регулируется либо с помощью двигателя постоянного тока с регулируемой скоростью, либо с помощью редуктора с регулируемым передаточным числом. Изменение хода можно получить, разобрав устройство так, чтобы ход был установлен для обеспечения желаемой максимальной скорости в пределах демпфера и испытательного устройства. При использовании испытательных устройств с электрическим приводом обычно будет наблюдаться некоторое изменение угловой скорости кривошипа, так как использование очень большого маховика непрактично.Из-за определенных ограничений электромеханические тестеры обычно ограничиваются небольшими маломощными устройствами. Они подходят для ограниченного тестирования и сравнительной низкоскоростной работы, например, для согласования на низких скоростях. Для более крупных тестеров обычно предпочтительно использовать гидравлический привод (рис. 3) [27–30].

Такие испытательные станции часто используются для испытаний амортизаторов на долговечность. Можно также проводить испытания в климатической камере, моделируя внешние погодные условия (например, влажность, температуру и соленость), или, как в исследованиях амортизаторов подвески McPherson, испытания на долговечность, предполагающие воздействие боковой силы.

Исследования телескопических амортизаторов, проводимые на испытательных станциях индикаторного типа, позволяют построить рабочие графики, иллюстрирующие зависимость демпфирующих сил от смещения и линейной скорости штока поршня амортизатора относительно его корпуса (рисунок 4).

Константа демпфирования амортизатора равна пропорции между силой, определяемой точкой пересечения рабочего графика и осью (точка 4 на рисунке 4), и произведением пульсации входной функции и длины плеча:

значение условной константы упругости равно тангенсу угла наклона линии, пересекающей начало системы координат и точку касания с линиями, параллельными оси -оси (точка 3 на рисунке 4) для крайних значений входного хода:

Следует отметить, что и рассматриваются как константы (не зависящие от амплитуды и частоты смещения) во временной области, в то время как сложная динамическая жесткость является функцией частоты, если возбуждение принимается как простая гармоника.Во многих исследованиях с использованием моделирования, что касается характеристик демпфирования, ход силы в функции скорости аппроксимируется полиномиальными функциями скорости, разными для процесса сжатия и отскока. Выбор коэффициентов для этих многочленов основан на опыте на испытательном стенде.

Изучая амортизаторы, устанавливаемые в современные автомобили с несимметричными характеристиками демпфирования, регулируемыми перепускными клапанами, можно получить графики работы, отличные от эллиптических (рис. 5).Типичный демпфер разработан так, что при ударе он действует только наполовину меньше, чем при отскоке. Большой коэффициент отскока помогает избежать падения колеса в выбоины. Однако теперь утверждается, что наилучшее универсальное поведение достигается, если при данном общем демпфировании 60–70% приходится на ход отскока. Сила сопротивления амортизатора противодействует перемещению колеблющейся массы пропорционально скорости колебательного движения и может быть описана следующей зависимостью: где — постоянная демпфирования амортизатора, — скорость колебаний кузова автомобиля о колеса, — показатель степени, характеризующий ход зависимости демпфирующей силы от скорости.

Амортизатор представляет собой типичную нелинейную систему, и ее моделирование демпфирующей силы стало основным направлением исследований. Методы нелинейного моделирования включают параметрическую и непараметрическую модели. Параметрическая модель учитывает внутренний поток жидкости в амортизаторах и реальную конструкцию дроссельной заслонки, тогда как непараметрическая модель в основном основана на реальных измерениях, а ее внутренняя структура игнорируется. Следовательно, чтобы правильно получить коэффициент демпфирования амортизатора и регулярность его движения, необходимо установить характеристики демпфирования на испытательной станции.

Для исследования амортизаторов используются устройства, именуемые испытательными станциями индикаторного типа, которые позволяют измерять значения сил, перемещений и скорости при переменных входных параметрах (значения угловой скорости и / или хода штока поршня). Одну из таких испытательных станций можно найти в Лаборатории динамики транспортных средств на транспортном факультете Силезского технологического университета, и она изображена на рисунке 6.

Измерительная система вышеупомянутой испытательной станции включает в себя: Двунаправленный тензодатчик типа CL 16 с рабочим диапазоном ± 2.5 кН используется для прямого измерения силы. Погрешность измерения датчика составляет 0,5% от значения, измеренного между 10 и 100% диапазона измерения. Для измерения перемещений использовался трансформаторный датчик линейных перемещений серии PTx 200 вместе с датчиком перемещений MPL 104. Погрешность измерения этого преобразователя составляет 0,5% от диапазона измерения. Сигналы, полученные от преобразователей, регистрировались с помощью двухканального анализатора SigLab 20-220A и сохранялись на жестком диске компьютера в формате, совместимом с программным обеспечением Matlab.Погрешность измерения записывающего устройства SigLab 20-22 составляет ± 0,0025% от диапазона измерения. Общая погрешность измерительной цепи составляет менее 1%.

Процедура тестирования, выполненная на вышеупомянутой испытательной станции, состояла из нескольких этапов: (i) Перед испытанием амортизатора был проведен короткий (примерно одна минута) рабочий цикл для разогрева амортизирующей жидкости. (Ii) Следующим этапом была запись сигналов силового перемещения с частотой дискретизации 2048 Гц.В зависимости от входной скорости время записи варьировалось от 15 до более 60 секунд, каждый раз обеспечивая запись не менее 25 полных рабочих циклов, включая движение отскока и сжатия [31].

Согласно принципам, предусмотренным для построения графиков работы и характеристик амортизатора, усредненная петля, основанная на записанных курсах, была принята как репрезентативная. Для усредненного графика были установлены точки демпфирующих характеристик (соответствующие значениям усилий для максимальной линейной скорости движения штока поршня как при сжатии, так и при расширении амортизатора).Погрешность измерения этих значений не превышала 5%. Установленные таким образом точки для последовательных входных параметров функции позволяют определить характеристику демпфирования в виде кривой (рисунок 7).

Явления гистерезиса, которые становятся очевидными на фазовом графике, показывающем зависимость силы от кривой скорости на более высоких частотах, являются одной из важных причин, по которым простая модель демпфера не может адекватно предсказывать определенное динамическое поведение. Гистерезис — это разделение линий сжатия и расширения на графике сила-скорость.Часть хода отскока проявляется как положительная сила, а часть сжатия как отрицательная сила на диаграмме. Основными причинами гистерезиса являются сжатие газа, сжимаемость масла, инерция масла, резиновые монтажные детали, трение, давление, необходимое для открытия обратных клапанов, задержка до закрытия обратных клапанов и кавитация жидкости. Масло амортизатора контактирует с газом в резервной камере. Фактически, небольшая часть газа смешается с нефтью.Следствием этого является снижение модуля объемной упругости смеси (газа и нефти). Сжимаемость масла заставляет упругую энергию накапливаться в поглотителе. Кавитация — это испарение демпферной жидкости, вызванное падением давления жидкости ниже давления пара.

4. Результаты испытаний, проведенных на станции индикаторного типа

Особенно важным аспектом при определении параметров демпфирования автомобильных амортизаторов на измерительной станции оказывается допустимый разброс хода характеристик для данной тип амортизатора.Каждый производитель определяет строгие диапазоны допусков, которые должны содержать характеристики готового продукта. Это одна из важнейших причин небольших различий, в основном количественного характера, которые могут иметь место в амортизаторах данного типа (Рисунок 8).

Путем сравнительного анализа построенных графиков можно оценить, что качественных различий между отдельными амортизаторами практически нет. Можно обнаружить количественные различия, достигающие нескольких процентов для значений, достигнутых при максимальной входной скорости (рисунок 9).

Эти различия вызывают небольшие расхождения в характеристиках демпфирования, установленных для отдельных точек (рисунок 10).

Для более надежного сравнения было предложено (путем интегрирования графика скорости, рис. 10), что демпфирующая способность амортизатора должна определяться как площадь под скоростной характеристикой (рис. 11).

Энергия, рассеянная в течение одного цикла, может быть выражена следующей формулой: следовательно, демпфирующая способность за один цикл

Понимание подвески вашего автомобиля — жесткость

Подвеска вашего автомобиля субъективна.Это также много колдовства. Объедините эти две вещи, и вы получите то, с чем никто не может согласиться и что почти никто не понимает.

В основе всей этой путаницы лежит то, насколько твердым все это должно быть. Различные дороги, условия вождения, стили вождения, снаряженная масса и множество других несоответствий — все это означает, что то, что вы считаете слишком мягким, ваша мама сочтет слишком жестким.

Миллениалы, ищите безопасное место прямо сейчас, потому что ускорение не заботится о вашем мнении и почти всегда ранит ваши чувства.Он скажет вам, что такие вещи, как слишком большой отрицательный развал, растянутые шины и резкая высота езды, всегда делают вашу машину управляемой как дерьмо. Также будет сказано, что продувать воздух через воздухозаборник, а затем через жатку «четыре в один» никогда не будет иметь смысла. И он хочет, чтобы вы знали, что что касается вашей подвески, есть такая вещь, как слишком жесткая.

Фото 2/14 | Подходящая подвеска для вашего автомобиля на самом деле не обсуждается.Всегда есть идеальная высота дорожного просвета, жесткость пружины и настройки амортизатора, которые будут работать лучше всего. Единственная проблема в том, что определить все это непросто.Подумайте, какой жесткой должна быть ваша подвеска, и первое, что приходит в голову, — это ее пружины. Это хорошо, потому что в основе всего этого лежат ваши пружины. Именно они не дают шасси опускаться до дна и контролируют работу шин при прохождении неровностей. Они ограничивают крен кузова при поворотах, приседание при нажатии на педаль газа и кренинг при нажатии на тормоза.Они также устанавливают высоту дорожного просвета вашего автомобиля. Оказывается, рессоры вашего автомобиля больше, чем любая другая деталь подвески, определяют его основные тенденции в управлении. Тогда должно быть очевидно, что вы произвольно ударяете по самым жестким, которые можете найти, может испортить множество вещей.

Фото 3/14 | Скорость ваших пружин — величина веса, необходимая для сжатия на один дюйм — должна быть определена, прежде чем заходить слишком далеко в модернизации подвески.Сделайте это правильно, и вы просто улучшите управляемость и сцепление. Совершите ошибку, и вы сделаете то, чем вы управляете, хуже, чем когда-либо.Невозможно говорить о жесткости пружины, не говоря о ее жесткости. Проще говоря, жесткость пружины — это вес, необходимый для сжатия на один дюйм. Это универсальное измерение, оно применяется ко всему, от понижающих пружин до пружин клапана, и будет выглядеть примерно так: 500 фунтов / дюйм. Чем больше число, тем жестче пружина.

Фото 4/14 | Вам следует знать два типа жесткости пружины: линейная, при которой жесткость пружины остается постоянной, несмотря на то, насколько сильно пружина сжата, и прогрессивная (показано здесь), при которой жесткость изменяется в зависимости от сжатия.Линейное против прогрессивного: Чтобы усложнить ситуацию, знайте, что есть два типа жесткости пружины, о которых вам нужно знать. Пружины с линейной скоростью остаются неизменными, независимо от того, насколько сильно они сжаты или какая на них приложена нагрузка, и имеют витки, расположенные равномерно.Их предсказуемый характер делает их идеальными для гладких поверхностей, таких как хорошо подготовленные гоночные трассы, где вы вряд ли встретите неровности, провалы или пересеченную местность. Пружины с прогрессивной скоростью имеют переменные значения, которые увеличиваются вместе с нагрузкой, и состоят из неравномерно расположенных витков. Их динамические показатели делают их идеальными для улиц, где чаще встречаются неровные поверхности. Здесь скорость может варьироваться от жесткой до мягкой, в зависимости от того, насколько сильно сжата пружина.

Когда жесткость слишком жесткая: Какие бы пружины вы только что установили на свой S13, они сделают его намного ниже, а это значит, что они должны быть жестче, чем предполагалось в Nissan, чтобы выдерживать удары. от дна.Однако, если они слишком жесткие, пострадает качество езды, и, что более важно, вы принесете в жертву то, насколько хорошо ваши шины смогут выполнять свою работу на ухабистых или неровных поверхностях. Чрезмерно жесткие пружины также могут привести к преждевременной недостаточной или избыточной поворачиваемости. Другими словами, если вы станете слишком жестким, ваша машина будет управлять намного хуже, чем до того, как вы начали.

Фото 5/14 | Правильная жесткость пружины имеет решающее значение для правильного управления, но также служит более простой цели, предотвращая опускание шасси на упоры ваших амортизаторов после того, как вы снизите его дорожный просвет.Достижение баланса: Есть две неутешительные реальности, о которых вы должны знать прямо сейчас. Во-первых, какие бы пружины у вашего друга не были на Miata, для вас это практически бессмысленно, если только вы не едете на одном и том же автомобиле, с одинаковыми колесными характеристиками и одинаковыми частотами подвески. Но это не так. Во-вторых, у вас не может быть мягкой езды, которую одобрила бы ваша мать, но при этом быть достаточно жесткой, чтобы делать все, что вы хотите, на треке. Пружины с прогрессивной скоростью — это лучшее, что вы можете сделать для этого, но это еще одна ваша фантазия, которой никогда не суждено сбыться.

Фото 6/14 | Определить идеальную жесткость пружины непросто. Вы должны знать такие вещи, как частота подвески, которую вы хотите достичь, частота колес вашего автомобиля и его подпружиненный вес, который является мерой всего, что движется при движении колес. Под неподрессоренным весом понимается все, что не двигается, например, роторы и суппорты.Какая пружина подходит именно вам: Нет волшебной пружины, которую можно было бы вам прописать в Интернете или в любой журнальной статье.Как оказалось, выбрать правильную жесткость пружины для вас, вашей машины и того, что вы планируете с ней делать, непросто. Во-первых, вам нужно использовать всевозможные сложные математические вычисления, чтобы вычислить, какую частоту подвески вы хотите достичь, что на самом деле является еще одним способом выразить, насколько сильно подпружиненной должна быть ваша машина. Чтобы получить нужный ответ, вам нужно знать скорость колес и вес подвески вашего автомобиля, и это еще до того, как вы выясните передаточное отношение подвески. И после всего этого вы все еще не придумали потенциальную жесткость пружины.

Фото 14.07 | Решите прямо сейчас, хотите ли вы, чтобы ваша машина показывала максимальные результаты на треке или обеспечивала вам комфортную езду по улице, потому что у вас не может быть того и другого. Прогрессивные пружины и даже пневматическая подвеска могут приблизиться к обоим, но уступают по сравнению с линейной пружиной, разработанной с одной целью.Именно поэтому вам следует начать с того, кто сделал ваши пружины и, предположительно, испытал их на автомобиле, точно таком же, как ваш.Вы знаете, что экспериментирование с чем-то более жестким может уменьшить ход подвески, улучшить поперечное сцепление и сделать шасси более отзывчивым, но если вы не проводите большую часть своего времени на трассе, вы только усугубите ситуацию, если будете слишком много жестче. С другой стороны, если дороги, по которым вы обычно ездите, чрезмерно ухабистые, вы можете преуспеть с более мягкими или прогрессивными пружинами. Просто имейте в виду, что низкая посадка и мягкие пружины обычно плохо сочетаются друг с другом.

Вы уже знаете, что жесткость пружины выражается в том, сколько фунтов силы потребуется, чтобы сжать ее на один дюйм. Но не все пружины выражаются в дюймах. Оказывается, в остальном мире используется так называемая метрическая система, и, скорее всего, любые пружины, которые у вас есть, рекламируются именно так. В следующий раз, когда вы увидите что-то вроде этого: 8 кг / мм, и вы захотите узнать, как это соотносится с чем-то вроде этого: 500 фунтов / дюйм, знайте, что 1 кг / мм равен примерно 56 фунтам / дюйм.Другими словами: кг / мм x 56 = фунт / дюйм. Или фунт / дюйм ÷ 56 = кг / мм.

Стабилизаторы поперечной устойчивости (или стабилизаторы поперечной устойчивости) делают именно то, что звучат так: контролируют крен кузова. Они также влияют на баланс управления и, при правильном применении, сводят к минимуму изменения развала колес во время движения подвески, что означает, что ваши шины стали намного эффективнее, а ваши пружины теперь могут делать то, что должны.

Фото 8/14 | Стабилизаторы поперечной устойчивости контролируют крен кузова и влияют на баланс управления, сводя к минимуму изменения развала колес во время движения подвески, позволяя вашим шинам лучше выполнять свою работу.Все это они делают, привинчивая их непосредственно к шасси с помощью ряда втулок и к подвеске с помощью пары звеньев.Corner hard и физика говорят, что часть веса вашего автомобиля будет брошена в противоположном направлении, вызывая эффект качения между шасси и подвеской. Задача стабилизатора поперечной устойчивости — противодействовать некоторым из них. Стабилизаторы поперечной устойчивости делают все это путем крепления болтами непосредственно к шасси с помощью ряда втулок и к подвеске с помощью пары рычагов.Возьмите этот угол, и стабилизатор поперечной устойчивости действует как гигантская пружина, скручиваясь и, в конечном счете, сопротивляясь крену кузова лучше, чем ваши пружины. Чем жестче планка, тем лучше она справится со всем этим. Однако это происходит не сразу, и это из-за его втулок. И степень, в которой он все это делает, определяется диаметром стержня и, геометрически, тем, как он соединяется с остальной частью подвески.

Есть четыре фактора, которые будут определять скорость стабилизатора поперечной устойчивости или насколько он будет жестким: его диаметр, длина, длина плеч и прочность металла.Хотите произвести впечатление на друзей? Дайте им знать, что жесткость стабилизатора поперечной устойчивости увеличивается в четыре раза больше диаметра штанги, поэтому удвойте размер штанги, и вы только что сделали ее в восемь раз жестче.

Фото 9/14 | Некоторые стабилизаторы поперечной устойчивости оснащены регулируемыми рычагами, которые позволяют изменять скорость. Однако, как и в случае с пружинами, жесткость не всегда лучше, и мягкое начало никогда не будет плохой идеей.Последствия жесткости: Во многих случаях то, что вы думали, замена более жестких пружин поможет добиться правильного стабилизатора поперечной устойчивости, могло бы быть лучше.Сделайте это правильно, и вы почувствуете лучшее сцепление с дорогой при поворотах и выходе из них, но если вы будете слишком жесткими, вы почти полностью откажетесь от своей независимой подвески. Неровности, провалы или колеи, на которых одно колесо проходит больший ход, чем другое, приведут к худшему пятну контакта шины и меньшей общей устойчивости, чем если бы у вас вообще не было руля. Как и в случае с жесткостью пружины, поэкспериментируйте с тем, что уже известно на вторичном рынке, и, если у вас есть регулируемая планка, начните с ее самой мягкой настройки и убедитесь, что не вводите предварительную нагрузку при ее установке болтами.

Это ваши пружины, которые определяют, как далеко будет перемещаться ваша подвеска и куда будет передаваться вес, но именно амортизаторы решат, как быстро все это произойдет. Чем жестче амортизатор (или стойка) — или степень его демпфирования — тем медленнее пружина будет колебаться или двигаться вверх и вниз; смягчите его, и произойдет обратное. Амортизаторы — это самый сложный компонент вашей подвески, и их можно разбить тремя способами:

С недостаточным демпфированием: Слишком мягкие амортизаторы позволят вашим пружинам колебаться в течение нескольких циклов перед остановкой, в результате чего ваше шасси будет подпрыгивать, а шины теряют контакт с тротуаром еще долгое время после того, как вы преодолели эту неровность.Это также заставит то, что вы едете, выглядеть довольно нелепо сзади.

Фото 10/14 | Пружины определяют, как далеко будет перемещаться ваша подвеска и куда будет передаваться вес, но именно амортизаторы решат, насколько быстро все это произойдет. Чем жестче амортизатор, тем медленнее пружина будет двигаться вверх и вниз.С чрезмерным демпфированием: Слишком жесткие амортизаторы даже не позволят вашим пружинам полностью сжаться и заставят ваши шины проскакивать или подпрыгивать через дорогу.Здесь вы будете выглядеть так же нелепо, только с гораздо меньшим сцеплением.

Критическое демпфирование: Здесь амортизаторы могут совершить одиночное колебание пружины перед остановкой, что обеспечивает желаемое сцепление с дорогой.

Как правило, вы хотите установить диапазон между чрезмерным и критическим демпфированием, который обеспечит наилучший отклик, если у вас есть гладкая поверхность для езды. Если у вас есть модные койловеры с какими-то регулируемыми ручками демпфирования, сейчас самое время их использовать.Как и в случае со стабилизатором поперечной устойчивости, начинайте с мягкого и постепенно повышайте.

Твоя машина забита всевозможными втулками. Сейчас нас интересуют только те, которые крепят любой компонент подвески непосредственно к шасси. Здесь, что касается производительности, жестче. Но вам нужно делать реалистичные вещи, например, проезжать выбоины и отвести бабушку к ортопеду, а это значит, что жесткость не всегда будет лучшим вариантом.

Фото 11/14 | Большинство втулок OEM-подвески изготовлено из резины, что обеспечивает достаточную степень соответствия и хороший баланс между тем, что хорошо работает, но не создает большого шума.Но жесткость почти всегда лучше: Что касается втулок стабилизатора поперечной устойчивости, например, жесткость означает более быструю реакцию руля на поворотах. Однако если ехать слишком жестко, вы испытаете жесткую езду и много шума. Полиуретан — лучший компромисс между резиновыми втулками, которые, по словам Honda, вам нужны, и алюминиевыми втулками, которые, по вашему мнению, вам нужны. Более жесткие втулки в других местах также помогают противостоять колебаниям центровки при интенсивном движении, поскольку они менее податливы.

Фото 12/14 | На вторичном рынке полиуретановые втулки, которые вы найдете на большинстве стабилизаторов поперечной устойчивости, снижают податливость, что означает, что руль может начать выполнять свою работу раньше.Чем шатче и гибче ваше шасси, тем больше оно будет действовать как одна большая, толстая, неуправляемая пружина. Вопреки всему, о чем мы говорили до сих пор, вы никогда не сможете сделать шасси слишком жестким.

Фото 13/14 | Помимо увеличения веса, увеличение жесткости шасси с помощью всевозможных поперечин и распорок никогда не будет плохой идеей, особенно когда они предназначены для крепления к опорам амортизаторов.Поперечины и распорки: Вы не будете сваривать швы вдоль несущего кузова вашего Celica, чтобы увеличить его жесткость, вы просто можете накинуть на него распорку. Эти виды распорок, а также поперечные рулевые тяги, поперечные дуги и каркасы безопасности повышают жесткость шасси, а это значит, что ваши пружины, амортизаторы и шины стали намного эффективнее.

- Более жесткие пружины ограничивают ход подвески (подходит для небольших дорожек)

- Более жесткие пружины и амортизаторы повышают температуру шин для лучшего сцепления с дорогой

- Более жесткие пружины и амортизаторы повышают чувствительность водителя

- Более жесткие пружины, амортизаторы и втулки улучшают управляемость

- Более жесткие стабилизаторы поперечной устойчивости уменьшают крен кузова

- Более жесткие амортизаторы и стабилизаторы поперечной устойчивости улучшают пятно контакта шины

- Более жесткие полиуретановые втулки служат дольше, чем резиновые

- Более жесткие распорки и поперечины увеличивают долговечность шасси

- Более жесткие распорки и перекладины позволяют подвеске работать более оптимально

- Более жесткие пружины могут снизить ходовые качества

- Более жесткие пружины могут снизить управляемость и снизить сцепление на неровных или неровных поверхностях

- Более жесткие стабилизаторы поперечной устойчивости могут уменьшить внутреннее пятно контакта шины

- Более жесткие стабилизаторы поперечной устойчивости могут уменьшить сцепление с дорогой при повороте и выходе

- Более жесткие втулки могут привести к жесткой и шумной езде

Вы знаете, что хотите улучшить подвеску.Вы даже знаете, что нужно делать. Но вы не знаете, с чего начать. Оказывается, есть приказ, которому вы должны следовать, и это даст вам наилучшие результаты.

Шаг 1: Выберите жесткость пружины и амортизаторы, которые вы планируете использовать.

Шаг 2: Определите свой дорожный просвет.

Шаг 3: Выровняйте его, проверьте и вернитесь к шагам 1 или 2, если шины не выполняют свою работу.

Шаг 4: Выберите правильные стабилизаторы поперечной устойчивости на основе того, что произошло во время шага 3.

Шаг 5: Выровняйте, протестируйте и вернитесь к шагу 4, если вы усугубили ситуацию.

Шаг 6: Отрегулируйте демпферы (если они регулируются).

Шаг 7: Выровняйте, протестируйте и вернитесь к шагу 6, если вы усугубили ситуацию.

ЗНАЙТЕ ЭТО, ПРЕЖДЕ ЧЕМ СПУСТИТЕ

Вы достаточно умны, чтобы знать, что существует более одного вида койловеров. Версии более высокого уровня имеют регулируемое демпфирование, а изменение дорожного просвета может быть выполнено путем регулировки длины корпуса амортизатора независимо от его пружины.Здесь все, что вам нужно сделать, это предварительно натянуть пружину, чтобы она не двигалась, и отрегулировать длину амортизатора по мере необходимости. Однако не все койловеры работают таким образом. Менее дорогие версии часто полагаются на сжатие пружины для изменения дорожного просвета. Поскольку в большинстве случаев здесь используется линейная пружина, ее скорость не изменится, но ее сжатие может уменьшить ход подвески больше, чем вам хотелось бы, что на один шаг приблизит вас к достижению дна.

Фото 14/14 | Многие подвески с койловерами полагаются на сжатие пружин для изменения дорожного просвета.Поскольку обычно используется линейная пружина, ее скорость не изменится, но ее сжатие может уменьшить ход подвески, что на один шаг приблизит вас к достижению дна.Смотреть фото галерею (14) Фото

Rapesco Staples — Обеспечивает максимально точное сшивание раз за разом

Помогите выбрать …

Выберите вариант, который наилучшим образом соответствует вашим потребностям.

Скобы Rapesco

СкобыRapesco изготавливаются в соответствии со строгими стандартами из материалов высшего качества, предлагая оптимальную производительность для наиболее точного сшивания раз за разом.

Скобы Rapesco оцинкованные 26/6 мм. Изготовлен в соответствии с высокими стандартами из премиального качества …

Номер товара: S11662Z3

Скобы Rapesco оцинкованные 26/6 мм. Изготовлен в соответствии с высокими стандартами из премиального качества …

Номер товара: S11661Z3

Скобы Rapesco оцинкованные 26/6 мм. Изготовлено в соответствии со строгими стандартами из премиального качества…

Номер товара: S2662MA3

Скобы Rapesco оцинкованные 26/8 мм. Изготовлен в соответствии с высокими стандартами из премиального качества …

Пункт нет: S11880Z3

Скобы Rapesco оцинкованные 24/6 мм. Изготовлен в соответствии с высокими стандартами из премиального качества …

Пункт нет: S24602Z3

Скобы Rapesco оцинкованные 24/6 мм.Изготовлен в соответствии с высокими стандартами из премиального качества …

Пункт нет: S24607Z3

Скобы Rapesco 24/6 мм сверхпрочные оцинкованные. Изготовлено в соответствии с высокими стандартами от …

Номер позиции: 1164

Скобы Rapesco 24/6 мм с медным покрытием, оцинкованные. Изготовлено в соответствии с высокими стандартами для …

Пункт нет: S24600Z3

Скобы Rapesco 24/8 мм Hard Wire оцинкованные.Изготовлено в соответствии с высокими стандартами из пред …

Номер позиции: 1456

Скобы Rapesco 24/8 мм оцинкованные. Изготовлен в соответствии с высокими стандартами из премиального качества …

Пункт нет: S24807Z3

Скобы Rapesco 21/4 мм. Изготовлен в соответствии с высокими стандартами из высококачественного материала …

Номер позиции: 1367

Скобы Rapesco 14/5 мм оцинкованные.Изготовлен в соответствии с высокими стандартами из премиального качества …

Пункт нет: S14000V3

Скобы Rapesco 10/4 мм оцинкованные. Изготовлен в соответствии с высокими стандартами из премиального качества …

Номер позиции: AP510VZ3

Скобы Rapesco 10/4 мм оцинкованные. Изготовлен в соответствии с высокими стандартами из премиального качества …

Номер позиции: R102MBA3

Этот ценный набор скоб 923 содержит 4000 скоб — 8 мм x 1000, 10…

Номер позиции: 1317

Этот ценный набор скоб 923 содержит 4000 скоб, по 1000 скобы каждая из …

Номер позиции: 1318

Эта универсальная упаковка содержит четыре разные длины ножек нашего скобы 923, поэтому …

Номер позиции: 1246

Высококачественные оцинкованные скобы 6 мм для степлеров Rapesco Heavy Duty usi…

Номер позиции: 1235

Высококачественные оцинкованные скобы 8 мм для степлеров Rapesco Heavy Duty usi …

Номер товара 1236

Высококачественные оцинкованные скобы 10 мм для сшивающих машин Rapesco Heavy Duty us …

Номер товара: 1237

Высококачественные оцинкованные скобы 12 мм для степлерных машин Rapesco Heavy Duty us…

Номер товара: 1238

Высококачественные оцинкованные скобы 13 мм для степлеров Rapesco Heavy Duty us …

Номер товара: 1484

Высококачественные оцинкованные скобы 15 мм для степлеров Rapesco Heavy Duty us …

Номер товара 1239

Высококачественные оцинкованные скобы 17 мм для степлерных машин Rapesco Heavy Duty us…

Номер позиции: 1240

Высококачественные оцинкованные скобы 20 мм для степлеров Rapesco Heavy Duty us …

Номер позиции: 1241

Высококачественные оцинкованные скобы 23 мм для степлеров Rapesco Heavy Duty us …

Номер позиции: 1242

Высококачественные оцинкованные скобы 8 мм для степлеров Rapesco Heavy Duty usi…

Номер товара: S92308Z3

Высококачественные оцинкованные скобы 10 мм для сшивающих машин Rapesco Heavy Duty us …

Номер товара: S92310Z3

Высококачественные оцинкованные скобы 12 мм для степлеров Rapesco Heavy Duty us …

Номер товара: S92312Z3

Высококачественные оцинкованные скобы 14 мм для степлерных машин Rapesco Heavy Duty us…

Номер позиции: S92314Z3

Высококачественные оцинкованные скобы 20 мм для степлеров Rapesco Heavy Duty us …

Пункт нет: S92320Z3

Картридж со скрепками Rapesco EH-20FE для электрического степлера Rapesco EH-20F. Этот ea …

Номер позиции: SCEh30FI

Картридж со скрепками Rapesco EH-50FE для электрического степлера Rapesco EH-50F.Эта е …

Номер позиции: SCEH50FI

Картридж со скрепками Rapesco EH-70FE для электрического степлера Rapesco EH-70F. Этот ea …

Номер товара: 0832

Скобы Rapesco 13/6 мм оцинкованные. Изготовлен в соответствии с высокими стандартами из премиального качества …

Пункт нет: S13060Z3

Скобы Rapesco 13/8 мм оцинкованные.Изготовлен в соответствии с высокими стандартами из премиального качества …

Пункт нет: S13080Z3

Rapesco 13/10 мм Скобы оцинкованные. Изготовлено в соответствии с высокими стандартами из премиального качества …

Пункт нет: S13100Z3

Скобы Rapesco 13/14 мм оцинкованные. Изготовлено в соответствии с высокими стандартами из премиального качества …

Номер товара: S13147Z3

Скобы Rapesco серии 53/6 мм идеально подходят для различных домашних работ…

Номер товара: 0751

Скобы Rapesco серии 53/6 мм идеально подходят для различных домашних …

Номер товара: 0749