Сталь Р6М5: характеристики, применение

Сплав элемента восьмой группы периодической системы Менделеева с атомным номером 26 (железо) с углеродом и некоторыми другими элементами принято называть сталью. Она обладает высокой прочностью и твердостью, лишена пластичности и вязкости благодаря углероду. Легирующие элементы повышают положительные характеристики сплава. Тем не менее сталью принято считать металлический материал, который содержит не менее 45% железа.

Рассмотрим такой сплав, как сталь Р6М5, и узнаем, какими характеристиками он обладает и в каких областях находит применение.

Марганец как легирующий элемент

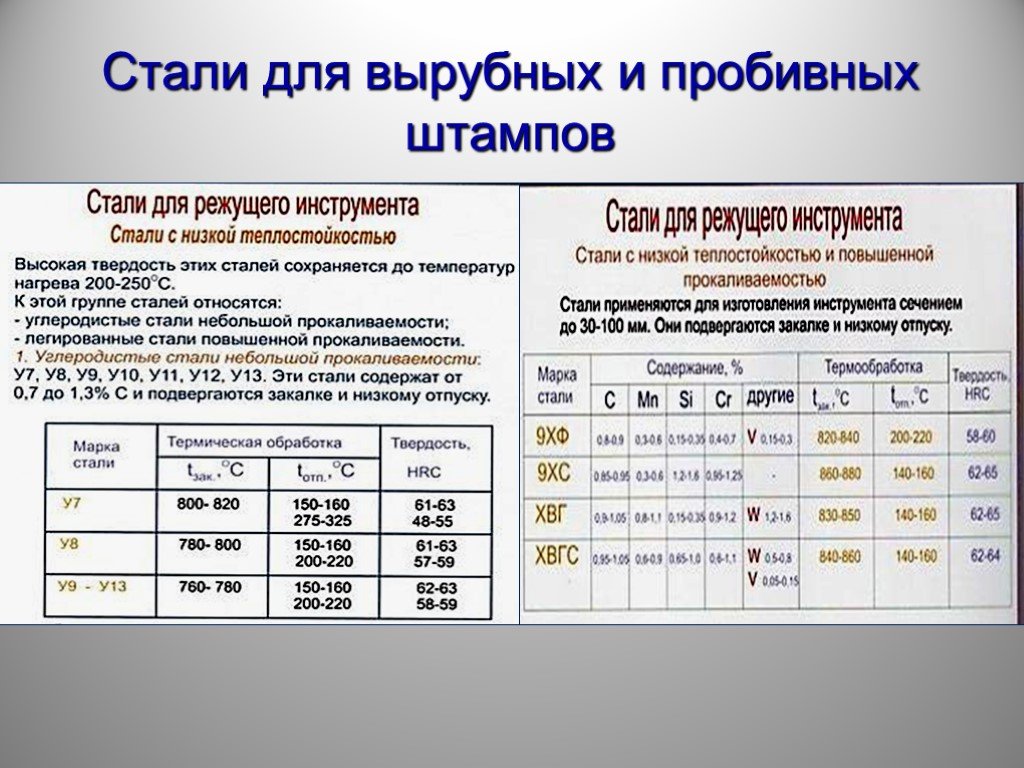

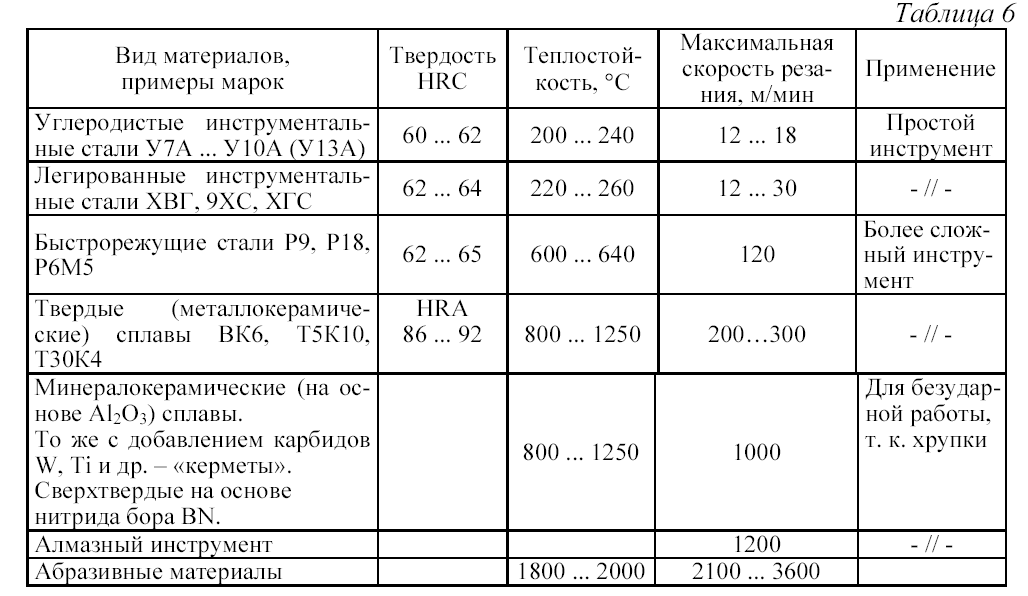

До XIX столетия для обработки цветных металлов и дерева использовалась обыкновенная сталь. Её режущих характеристик для этого вполне было достаточно. Однако при попытках обработать стальные детали инструмент очень быстро нагревался, изнашивался и даже деформировался.

Английский металлург Р. Мюшетт путем проведения опытов выяснил, что для того, чтобы сделать сплав более прочным, в него необходимо добавить окислитель, который высвободит из него излишки кислорода. В литую сталь стали добавлять зеркальный чугун, в котором содержался марганец. Так как он является легирующим элементом, его процентное соотношение не должно превышать 0,8%. Так, сталь Р6М5 содержит от 0,2% до 0,5% марганца.

В литую сталь стали добавлять зеркальный чугун, в котором содержался марганец. Так как он является легирующим элементом, его процентное соотношение не должно превышать 0,8%. Так, сталь Р6М5 содержит от 0,2% до 0,5% марганца.

Вольфрамовое железо

Уже в 1858 году над получением сплавов с вольфрамом работали многие ученые и металлурги. Они точно знали, что это один из самых тугоплавких металлов. Добавление его в сталь как легирующего элемента позволило получить сплав, который мог бы выдерживать высокие температуры и при этом не изнашиваться.

Сталь Р6М5 содержит 5,5-6,5% вольфрама. Сплавы с его содержанием чаще всего начинаются на букву «Р» и называются быстрорежущими. В 1858 году Мюшеттом была получена первая сталь, содержащая 9% вольфрама, 2,5% марганца и 1,85 углерода. Позднее, добавив в нее еще 0,3% С, 0,4% Cr и убрав 1,62% Mn, 3,56% W, металлург получил сплав, называемый самокал (Р6М5). По своим характеристикам он также похож на сталь Р18.

Дефицит вольфрама

Конечно же, в 1860-х годах, когда многие элементы были в полном изобилии, сталь с добавлением вольфрама считалась самой прочной. Со временем этого элемента в природе становится все меньше, а цена на него растет.

Со временем этого элемента в природе становится все меньше, а цена на него растет.

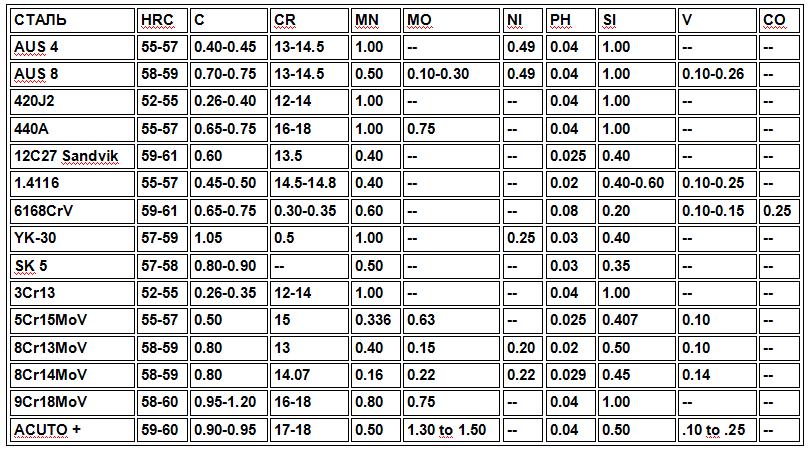

С экономической точки зрения добавлять большое количество W в сталь стало нецелесообразным. По этой причине сталь Р6М5 пользуется намного большей популярностью, чем Р18. Посмотрев их химический состав, можно увидеть, что содержание вольфрама в Р18 – 17-18,5%, в то время, как в вольфрамомолибденовом сплаве – до 6,5% максимум. Кроме того, в самокале присутствует до 0,25% меди и молибдена до 5,3%.

Другие легирующие элементы

Кроме уже вышеперечисленных углерода, марганца, вольфрама и молибдена, сталь Р6М5 также содержит в своем составе кобальт (до 0,5%), хром (4,4%), медь (0,25%), ванадий (2,1%), фосфор (0,03%), серу (0,025%), никель (0,6%) кремний (0,5%). Для чего же они необходимы?

У каждого легирующего элемента есть своя функция. Так, например, хром необходим для термического упрочнения, а никель повышает вязкость. Молибден и ванадий практически устраняют хрупкость после отпуска. Некоторые из легирующих элементов улучшают такие свойства стали, как красностойкость и горячая твердость.

Некоторые из легирующих элементов улучшают такие свойства стали, как красностойкость и горячая твердость.

Сталь Р6М5, характеристики которой мы изучаем, в закаленном состоянии имеет твердость 66 HRC при температуре испытаний до 600 °С. Это означает, что даже при сильном нагреве она не теряет свои характеристики прочности, а значит, не изнашивается и не деформируется.

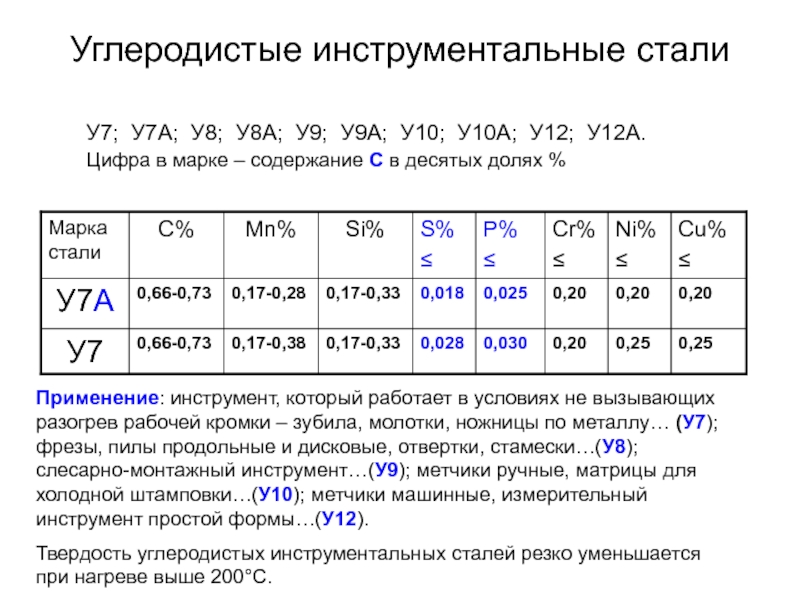

Обозначение Р6М5

Расшифровка стали зависит от того, как она изготавливается, какие легирующие элементы включает и сколько содержит углерода. Для разных типов существуют свои обозначения. Если, например, сплав не содержит легирующих элементов, то он обозначается «Ст» и рядом число, которое показывает среднее содержание углерода в стали (Ст20, Ст45).

В низколегированных сплавах сначала идет процентное количество углерода, а затем буквы, обозначающие химические элементы (10ХСНД, 20ХН4ФА). Если же возле них, как в примере, рядом нет цифр – значит, содержание каждого из них не превышает 1%. Буква «Р» в марке сплава обозначает, что он является быстрорежущим (rapid).

Следом за ней стоит число – это процентное содержание вольфрама(Р9, Р18), а далее, буквы и цифры – это легирующие элементы и их процентное соотношение. Из этого следует, что быстрорежущая сталь Р6М5 содержит до 6% вольфрама и до 5% молибдена.

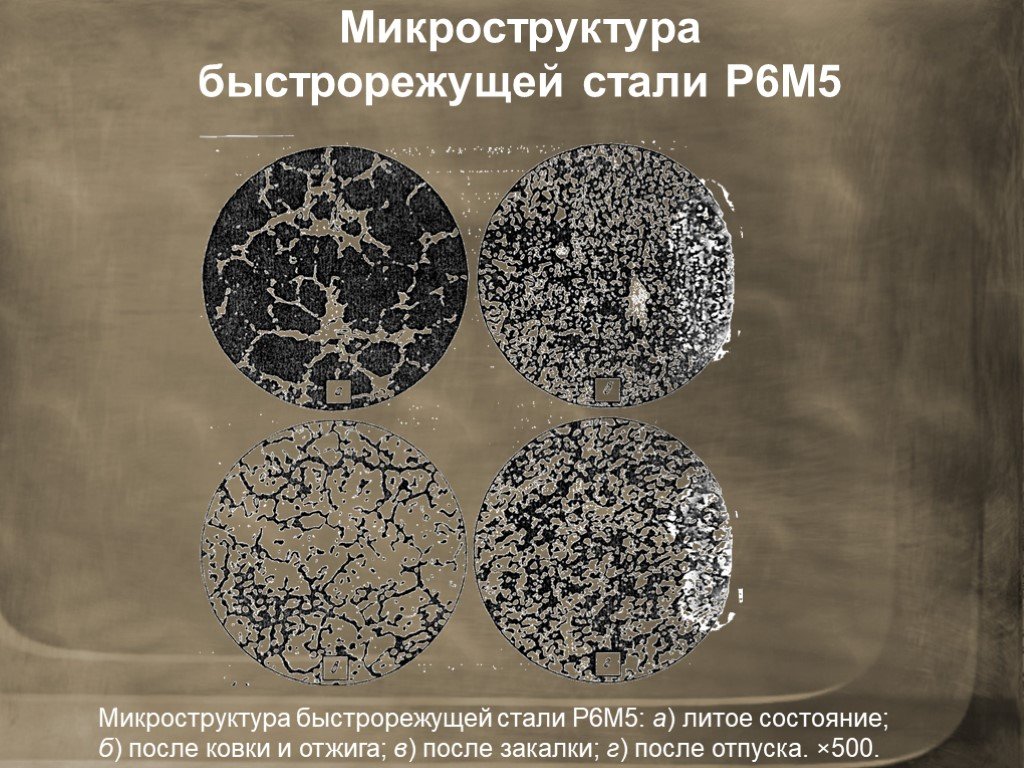

Отжиг

Как правило, производство такого сплава классическое и применятся для всех быстрорежущих сталей. Однако следует учитывать, что для того, чтобы вольфрамомолибденовый сплав был действительно прочным, твердым и износостойким, его необходимо подвергнуть отжигу.

Если другие марки, например, Ст45, теряют свои свойства прочности при отжиге, то быстрорежущие, наоборот, улучшаются и становятся крепче и твердее. Именно поэтому Р6М5 перед закалкой отжигают. Как это происходит?

Прокат (например, полотно «сталь Р6М5») толщиной около 22 мм в специальной печи нагревают до температуры 870 °С, затем остужают до 800 °С, а затем снова нагревают. Таких циклов может быть около 10.

Кроме того, после пятого необходимо плавно снижать температуру. Например, нагрев снова но до 850 °С охладить до 780 °С. И так до тех пор, пока не дойдет до отметки 600 °С.

Например, нагрев снова но до 850 °С охладить до 780 °С. И так до тех пор, пока не дойдет до отметки 600 °С.

Такой сложный процесс отжига объясняется наличием зерен аустенита в легированных сплавах, что является крайне нежелательным. Нагрев и охлаждение позволяет максимально растворить легирующие элементы, но при этом аустенит не будет расти.

Если не выдержать температурный режим и произвести отжиг при температуре более 900 °С, то в сплаве образуется повышенное количество аустенита и твердость понизится. Охлаждение же рекомендуется проводить при помощи масляных ванн, это убережет вольфрамомолибденовый сплав от трещин и надколов.

Способ изготовления Р6М5

Конечно же, как и любой другой сплав, Р6М5 изготавливается в различном сортаменте. Так, в некоторых цехах быстрорежущую горячую сталь разливают в слитки. На другом же производстве её катают горячим прокатом. Для этого нагретые слитки обжимают между валами прокатного стана. Его получаемая форма будет зависеть от формы самих валов.

Марка стали Р6М5 широко используется для деталей, работающих при высоких температурах. По этой причине в последнее время очень популярным способом изготовления стали является порошковый.

При разливании горячей стали в слитки, происходит очень быстрое выделение карбидов из расплава. В некоторых участках они формируют неравномерные области скопления, которые в дальнейшем являются местом зарождения трещин.

При порошковом изготовлении используется специальный порошок, в составе которого присутствуют все необходимые компоненты. Его спекают в специальном вакуумном контейнере с высокой температурой и давлением. Это способствует тому, что материал получается однородным.

Применение

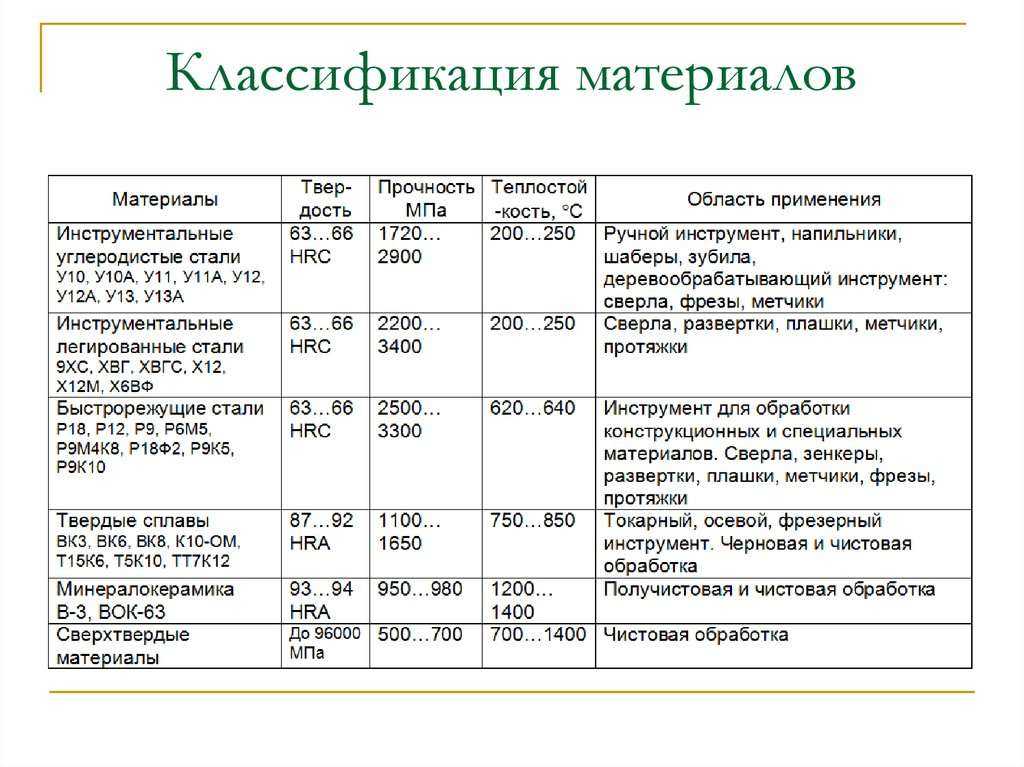

Сталь Р6М5 широко применяется в различных отраслях промышленности. Чаще всего её используют для изготовления режущих инструментов для токарных, фрезерных и сверлильных станков в металлургии. Это объясняется её характеристиками прочности, теплостойкости, твердости.

Как правило, из неё изготавливают сверла, метчики, плашки, резцы. Металлорежущий инструмент из стали Р6М5 отлично подходит для резания на высоких скоростях, кроме того, не требует охлаждения СОЖем. Нож из стали Р6М5 – это также не редкость.

Металлорежущий инструмент из стали Р6М5 отлично подходит для резания на высоких скоростях, кроме того, не требует охлаждения СОЖем. Нож из стали Р6М5 – это также не редкость.

Поскольку вольфрамомолибденовый сплав обладает высокой твердостью и повышенной вязкостью, его часто используют для изготовления ножей с прочными рукоятками и красивыми узорами.

Легирующие элементы в необходимом количестве позволили создать уникальную сталь, которая практически не ржавеет и имеет хорошую шлифуемость. Это позволяет при слесарных работах увеличивать скорость резания в 4 раза.

Она также используется для производства теплостойких шарикоподшипников, работающих на высокой скорости при температуре 500-600 °С. Аналогами сплава Р6М5 являются Р12, Р10К5Ф5, Р14Ф4, Р9К10, Р6М3, Р9Ф5, Р9К5, Р18Ф2, 6М5К5. Если вольфрамомолибденовые сплавы, как правило, применяются для изготовления инструмента для черновой обработки (сверла, фрезы), то ванадиевые (Р14Ф4) для чистовой обработки (развертки, протяжки). На каждом режущем инструменте обязательно существует маркировка, позволяющая узнать, из какого сплава он сделан.

На каждом режущем инструменте обязательно существует маркировка, позволяющая узнать, из какого сплава он сделан.

Нержавеющая сталь Р6М5 — УТК-Сталь Екатеринбург

Быстрорежущая сталь Р6М5 относится к категории самозакаливающихся сплавов, которые имеют большой запас прочности. Американский аналог отечественного сплава – М2, основная область использования – изготовление режущих инструментов.

Расшифровка маркировки содержит всю необходимую информацию для понимания особенностей металла:

- Р – обозначение для быстрорежущих металлов;

- 6 – процентное соотношение вольфрама в сплаве;

- М5 – наличие молибдена в составе, которое достигает 5%.

Данный сплав может модифицироваться добавлением других химических компонентов, которые повышают эксплуатационные характеристики. В качестве добавок используются азот, цирконий, ванадий, титан или кобальт. В зависимости от назначения разрабатывается оптимальный состав сплава и технология обработки.

Какими ГОСТами регулируется

Производство стали регламентируется ГОСТ 19265-73, в котором прописан точный состав сплава и процентное соотношение всех отдельных компонентов. Химический состав сплава может дополняться вводом дополнительных соединений, но основа остается неизменной:

- углерод, кремний, магний, никель, мера, фосфор, кобальт – 1%;

- стронций – 4,4%;

- молибден – 5,3%;

- вольфрам -6,5%;

- ванадий – 2,1%.

Технология изготовления сплава также придерживается ГОСТа, и самым важным этапом является отжиг заготовок. По сравнению с другими металлами сплав Р6М5 при отжиге становится крепче и прочнее. Так как для инструментальной стали молекулярная плотность является самой важной характеристикой, то перед закалкой заготовки обязательно подвергают температурному воздействию.

Металлическое полотно нагревается в специальной печи до температурного предела в 870 градусов по Цельсию, затем остужают. Эту процедуру проводят несколько раз для укрепления структуры металла. При этом процесс закаливания и отжига проходит в строгом температурном режиме, и с каждым разом период остывания будет занимать больше времени. Термообработка увеличивает прочность металла на 20-30%, но для получения необходимо соблюдать строгие условия проведения закалки и нагрева.

Эту процедуру проводят несколько раз для укрепления структуры металла. При этом процесс закаливания и отжига проходит в строгом температурном режиме, и с каждым разом период остывания будет занимать больше времени. Термообработка увеличивает прочность металла на 20-30%, но для получения необходимо соблюдать строгие условия проведения закалки и нагрева.

Заготовка предварительно нагревается в соляном растворе в течение 20 секунд при температуре в 850 градусов по Цельсию. Продолжительность нагрева высчитывается по толщине стали, а с каждым последующим этапом нагревания температура рабочей среды увеличивается. Марка стали Р6М5 изготавливается в разном сортаменте, что намного упрощает обработку заготовок и изготовление различных инструментов.

Характеристики и свойства

Сплав Р6М5 хорошо поддается обработке, поэтому из него изготавливают детали сложной формы, которые подвергаются интенсивному механическому воздействию. Заготовки можно обрабатывать на шлифовальном станке, а готовые изделия сохраняют рабочие характеристики при длительном нагревании.

Ключевыми физико-механическими свойствами стали Р6М5 ГОСТ 19265-73 являются:

- повышенная износостойкость;

- высокая вязкость;

- ударная прочность;

- жаропрочность;

- стойкость к коррозии.

Отличительной особенностью стало периодическое затупление режущей кромки. Инструменты, изготовленные из этого вида стали, нуждаются в заточке, для чего используется шлифовальное оборудование. ГОСТ 19265-73 для Р6М5 делится на несколько отдельных стандартов для видов металлопроката такой категории. Подобный регламент предписывает габаритные размеры продукции и эксплуатационные характеристики, которые могут незначительно отличаться в зависимости от формы заготовки.

Сфера применения нержавеющей стали Р6М5

Основная область применения – изготовление режущих деталей и элементов для промышленного оборудования и для бытового использования:

- сверла, резцы, плашки;

- ножи для бытового использования;

- режущие элементы для станков;

- теплостойкие шароподшипники;

- инструмент для черновой и чистовой резки.

Высокая ударная прочность и вязкость дают возможность создавать сверла сложной конфигурации, которые могут работать с покрытиями любого типа. Из сплава изготавливают режущий инструмент следующего типа:

- простые сверла с односторонней заточкой;

- корончатые сверла для гипсокартона;

- ступенчатые сверлильные элементы;

- сверла по камню, дереву и кирпичу.

Продукция из нержавеющей стали Р6М5

Компания «УТК-Сталь» предлагает купить сталь Р6М5 по привлекательной стоимости от производителя. Предприятие изготавливает весь сортамент металлопроката, который пользуется спросом на рынке:

- Профили высокой точности, изготовленные по технологии холодного деформирования;

- Кованые круги и квадраты;

- Горячекатаные круги;

- Калиброванные прутки;

- Прутки и полосы в широком размерном диапазоне;

- Круги со специальной отделкой поверхностей.

Чтобы выбрать и приобрести продукцию из нержавеющей стали Р6М5, перейдите в каталог.

Структура и свойства быстрорежущей стали R6M5 с покрытием SiC

[1] Гольдштейн М.И., Грачев С.В., Векслер Ю.Г. Специальные стали. -М.: Металлургия, 1985. -408 с. [На русском].

[2] Григорьев. С. Н. Технологические приемы повышения износостойкости накладок режущего инструмента, [Текст] : Монография / С. Н. Григорьев; В.П. Табаков, М.А. Волосова. — Старый Оскол: ТНТ, 2011. — 379 с.п. [На русском].

[3]

Тополянский П.

[4] Локтев Д. Методы и оборудование для нанесения износостойких покрытий [Текст] / Д. Локтев, Е. Ямашкин / Наноиндустрия. Научно-технический журнал. — 2007. — №4. — С.18-26. [На русском].

[5]

Тушинский Л.Н. Теория и технология упрочнения металлических сплавов — Новосибирск: Наука, 19.90 — 306 с. [На русском].

[На русском].

[6] Тополянский, П. А. Исследование адгезионных свойств и механизма формирования покрытий, нанесенных методом финишного плазменного упрочнения [Текст] / П. А. Тополянский / Технология ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и оснастки. Материалы 7-й Международной конференции-выставки 12 — 15 апреля 2005 г., Санкт-Петербург: Изд. СПбГПУ. — 2005. — С.316-333.

[7]

Соснин Н.А., Ермаков С.А., Тополянский П.А. Плазменные технологии: сварка, наплавка, закалка. Эд. Политехнический университет, Санкт-Петербург.

[8] Геллер Ю. Инструментальная сталь. — М.: Металлургия, 1983. — 527 с. [На русском].

[9] Григоревич В. К. Твердость и микротвердость металлов. М: Наука, 1976. — 230 с. [На русском].

[10]

Трефилов В.И., Мильман Ю.В., Фирстов С.А. Физические основы прочности тугоплавких металлов — Киев, Наумова думка, 1975. — 315 с. [На русском].

— 315 с. [На русском].

[11] Скаков М.К., Рахадилов Б.К., Шеффлер М., Модификация структуры и свойств стали Р6М5 при электролитно-плазменной обработке / Advanced Materials Research/ Vol. 601, 2013 — стр. 64-68.

DOI: 10.4028/www.scientific.net/amr.601.64

[12] Нанокристаллические интерметаллидные и нитридные структуры, образующиеся при воздействии ионного излучения / И.А. Курзина [и др.] — Томск: Изд-во НТЛ, 2008. — 324 с. [На русском].

Обычное применение инструментальной стали – прибрежные металлы

- 22 августа 2022 г.

- Материалы

В реальности современных быстроразвивающихся отраслей спрос на инфраструктуру и инновации неизбежно; незаменимый. Глядя вокруг и наблюдая различные структуры в наших собственных домах, поселках, городах и регионах, несомненно, что модернизация и урбанизация остаются под рукой и непрерывны. Как правило, многие внутренние конструкции зданий, которые мы видим в городских условиях, состоят из различных металлов, один из которых представляет собой особый вид: сталь. Согласно статье, опубликованной Gunna Engineering в 2020 году сталь обычно используется в широком спектре приложений, требующих усиления каркаса и структурной поддержки. Такие конструкции, как дороги, здания, мосты, аэропорты и другие объекты инфраструктуры, часто строятся из стали из-за ее надежной прочности и сопротивления разрушению. Кроме того, «Помимо строительной отрасли, сталь также максимально используется в производстве приборов, оборудования и инструментов, предназначенных для повседневной деятельности». Что ж, как следует из названия, инструментальная сталь определенно используется для создания ручных инструментов и оборудования, необходимых для различных промышленных нужд. Итак, вот небольшая информация, которую вам нужно знать об инструментальной стали!

Кроме того, «Помимо строительной отрасли, сталь также максимально используется в производстве приборов, оборудования и инструментов, предназначенных для повседневной деятельности». Что ж, как следует из названия, инструментальная сталь определенно используется для создания ручных инструментов и оборудования, необходимых для различных промышленных нужд. Итак, вот небольшая информация, которую вам нужно знать об инструментальной стали!

- Инструментальные стали представляют собой высококачественные углеродистые и легированные стали (материалы AZO) , которые славятся такими качествами, как твердость, долговечность, универсальность, доступность и доступность, в соответствии с высоким спросом и использованием обычных углеродистых материалов. легированных сталей в промышленности.

- Инструментальные стали устойчивы к истиранию. При этом конструкции из инструментальных сталей существенно меньше подвержены деформации и механическому износу.

Это свойство исключает трение из списка того, что потенциально может повредить инструментальные стали.

Это свойство исключает трение из списка того, что потенциально может повредить инструментальные стали.

- Инструментальные стали устойчивы к деформации. В связи с вышеупомянутым свойством инструментальные стали действительно вряд ли будут деформироваться с течением времени. Основная причина этого заключается в том, что представляет собой инструментальная сталь (в основном углеродистая и легированная сталь и т.п.), что делает ее столь подходящей для тяжелых материалов и структурных оснований.

- Инструментальные стали могут выдерживать большие температуры. Даже при относительно высоких рабочих температурах инструментальные стали остаются в хорошем состоянии для строительных и промышленных нужд. То есть они не размягчаются легко, даже плавятся при высоких температурах.

- Инструментальная сталь выдерживает большие нагрузки. Принимая во внимание этот факт, он также подтверждает, что качественная инструментальная сталь известна своей долговечностью.

Это один из определяющих факторов, который поможет тем, кто работает в отрасли, правильно выбрать лучший тип стали или металла, который будет использоваться для широкого спектра проектов и промышленных нужд.

Это один из определяющих факторов, который поможет тем, кто работает в отрасли, правильно выбрать лучший тип стали или металла, который будет использоваться для широкого спектра проектов и промышленных нужд.

Общие области применения инструментальной стали

Принимая во внимание основные свойства инструментальной стали, многие области применения и применения всплывают и приходят на ум. Качества инструментальной стали включают стойкость к истиранию, сопротивление деформации, устойчивость к высоким температурам и большим нагрузкам. Все это действительно отвечает потребностям быстро развивающейся отрасли в развивающемся современном обществе. То, что кажется обычным режущим инструментом или устройством в домашних условиях, может состоять из инструментальной стали и, более того, пользоваться широким набором свойств, которыми она обладает. Это может варьироваться от вашего типичного металлического гаечного ключа до некоторых более сложных частей вашего компьютера. Для дальнейшего изложения инструментальная сталь подразделяется на сорта, которые определяют наиболее подходящие виды использования для типов инструментальной стали.

Для дальнейшего изложения инструментальная сталь подразделяется на сорта, которые определяют наиболее подходящие виды использования для типов инструментальной стали.

Ниже приведены некоторые известные применения инструментальной стали в зависимости от их соответствующих марок:

Закалка в воде (класс W)

Инструментальная сталь с закалкой в воде, как следует из названия, требует достичь определенной жесткости. В таком случае это не лучший вариант для условий, связанных с очень высокими температурами. С другой стороны, это высококачественная углеродистая сталь и, как правило, более экономичная, чем другие типы. Некоторые распространенные области применения включают: холодную высадку, режущие инструменты и ножи, тиснение, развертки и столовые приборы.

Закалка на воздухе (Класс A)

Известно, что инструментальные стали для закалки на воздухе очень универсальны. Из-за повышенного содержания хрома именно в этом типе он также впоследствии способствует его удивительной обрабатываемости и стойкости к короблению и деформации даже в условиях высоких температур. Типичные области применения инструментальной стали A-Grade включают оправки, кулачки, гибку штампов, штамповку, чеканку, тиснение, холодную штамповку, ламинирование, холодную обжимку, холодную обрезку, калибры, ножи для измельчения, ножи для холодной резки, деревообрабатывающие ножи, центральные ножи для токарных станков.

Типичные области применения инструментальной стали A-Grade включают оправки, кулачки, гибку штампов, штамповку, чеканку, тиснение, холодную штамповку, ламинирование, холодную обжимку, холодную обрезку, калибры, ножи для измельчения, ножи для холодной резки, деревообрабатывающие ножи, центральные ножи для токарных станков.

Тип D (класс D)

Инструментальные стали типа D очень похожи на типы закалки на воздухе, однако этот тип представляет собой скорее модернизацию из-за более высокого уровня хрома, присутствующего в этом конкретном типе инструментальной стали. Этот тип особенно предлагает стойкость к истиранию и больше свойств закалки на воздухе, таких как вышеупомянутая сталь A-Grade. При этом некоторые распространенные области применения: инструменты для полировки, резка напильником, резак для бумаги, гибка штампов, вырубка, чеканка, вставки штампов холодной высадки, тиснение, холодная экструзия, холодное формование, ламинирование, холодная обжимка, накатывание резьбы, холодная обрезка, волочение проволоки. , калибры, ножи для бумаги, ротационные продольно-резательные станки, ножи для холодной резки, ножи для деревообработки, инструменты для накатки и центральные ножи для токарных станков.

, калибры, ножи для бумаги, ротационные продольно-резательные станки, ножи для холодной резки, ножи для деревообработки, инструменты для накатки и центральные ножи для токарных станков.

Закалка в масле (марка O)

Инструментальная сталь с закалкой в масле имеет высокое содержание углерода и достаточное количество легирующих элементов, что обеспечивает ее закалку при закалке в масле. Этот тип инструментальной стали очень прост по своим характеристикам: стойкостью к истиранию и общей ударной вязкостью. Он подходит для широкого спектра применений, таких как: оправки, втулки, резьбонарезные станки, цанги, вырубка штампов, холодная штамповка, холодная обрезка, втулка сверла, калибры, инструменты для накатки.

Ударопрочная (класс S)

Ударопрочная инструментальная сталь, в отличие от закалки в масле, имеет низкое содержание углерода, что делает ее относительно прочной. Этот тип обладает высокой ударной вязкостью и, в свою очередь, довольно подвержен истиранию.

Это свойство исключает трение из списка того, что потенциально может повредить инструментальные стали.

Это свойство исключает трение из списка того, что потенциально может повредить инструментальные стали. Это один из определяющих факторов, который поможет тем, кто работает в отрасли, правильно выбрать лучший тип стали или металла, который будет использоваться для широкого спектра проектов и промышленных нужд.

Это один из определяющих факторов, который поможет тем, кто работает в отрасли, правильно выбрать лучший тип стали или металла, который будет использоваться для широкого спектра проектов и промышленных нужд.