|

20Х-сталь конструкционная легированная. Сварка стали 20Х производится без подогрева и без последующей термообработки. Сталь 20Х мало мало флокеночувствительна и не склонна к отпускной хрупкости. Сталь 20Х используется для изготовления деталей, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины (работающих в условиях износа при трении):

Заменителями стали 20Х являются марки 15Х, 20ХН, 12ХН2, 18ХГТ. Химический состав в % стали 20Х.

Механические свойства при Т=20oС стали 20Х.

Физические свойства стали 20Х.

Обозначения:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

компания Металлинвест в Компании Металлинвест

Характеристика материала 20Х| Марка: | 20Х |

| Заменитель: | 15Х, 20ХН, 12ХН2, 18ХГТ |

| Классификация: | Сталь конструкционная легированная |

| Применение: | втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении. |

Химический состав в % материала 20Х.

| C | Si | Mn | Ni | S | P | Cr | Cu |

| 0.17-0.23 | 0.17-0.37 | 0.5-0.8 | до 0.3 | до 0.035 | до 0.035 | 0.7-1 | до 0.3 |

Температура критических точек материала 20Х.

| Ac1=750, Ac3(Ac |

Механические свойства при Т=20oС материала 20Х.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| до 100 | 390 | 195 | 26 | 55 | 590 | Нормализация | ||

| Поковки | 100-300 | 390 | 195 | 23 | 50 | 540 | Нормализация | |

| Поковки | 300-500 | 390 | 195 | 20 | 45 | 490 | Нормализация |

| Твердость материала 20Х после отжига | HB=179 |

| Твердость материала 20Х калиброванного нагартованного | HB=207 |

Физические свойства материала 20Х.

| T | E 10-5 | a106 | l | r | C | R 109 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 16 16 | 42 | 7830 | |||

| 100 | 2.13 | 10.5 | 42 | 7810 | 496 | |

| 200 | 1.98 | 11.6 | 41 | 7780 | 508 | |

| 300 | 1.93 | 12.4 | 40 | 525 | ||

| 400 | 1.81 | 13.1 | 38 | 7710 | 537 | |

| 500 | 1.71 | 13.6 | 36 | 567 | ||

| 600 | 1.65 | 14.0 | 33 | 7640 | 588 | |

| 700 | 1.43 | 32 | 626 | |||

| 800 | 1.33 | 31 | 706 |

Технологические свойства материала 20Х.

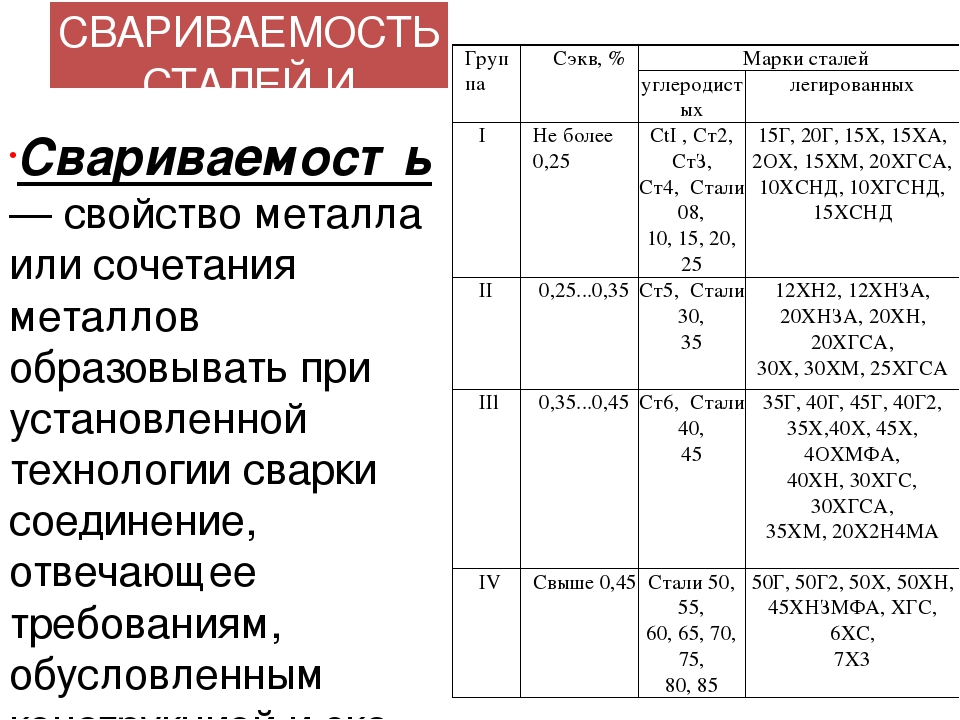

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | малочувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства: | ||

| sв | — Предел кратковременной прочности, [МПа] | |

| sT | — Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | |

| d5 | — Относительное удлинение при разрыве, [ % ] | |

| y | — Относительное сужение, [ % ] | |

| KCU | — Ударная вязкость, [ кДж / м2] | |

| HB | — Твердость по Бринеллю | |

| Физические свойства: | ||

| T | — Температура, при которой получены данные свойства, [Град] | |

| E | — Модуль упругости первого рода , [МПа] | |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град] | |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | |

| r | — Плотность материала , [кг/м3] | |

| C | — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| R | — Удельное электросопротивление, [Ом·м] | |

| Свариваемость: | |

| без ограничений | — сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | — сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | — для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки — отжиг |

Характеристики стали 20юч

Применение

Сталь 20ЮЧ применяется:

- для изготовления труб, корпусов, днищ, плоских фланцев и других деталей, эксплуатируемых в средах содержащих сероводород и углекислый газ при температурах от -40 °С до +475 °С;

- для производства деталей трубопроводной арматуры с проведением термообработки; сварных сосудов газовой и нефтехимической промышленности;

- бесшовных горячедеформированных нефтегазопроводных труб повышенной коррозионной стойкости и хладостойкости, предназначенных для использования в системах нефтегазопроводов, технологических промысловых трубопроводов, транспортирующих нефть и нефтепродукты, а также в системах поддержания пластового давления в условиях нефтедобывающих предприятий эксплуатируемых в средах, содержащих сероводород и углекислый газ.

Примечание

Сталь стойкая к коррозионному растрескиванию.

Химический состав

Химический состав в %

| НТД на сталь 20ЮЧ | C | S | P | Mn | Cr | Si | Ni | N | Cu | Ca | As | Al |

| ТУ 14-1-4853-90 | 0,16-0,22 | ≤0,005 | ≤0,020 | 0,50-0,80 | — | 0,17-0,37 | ≤0,25 | ≤0,012 | ≤0,25 | 0,001-0,010 | ≤0,08 | 0,03-0,10 |

| ТУ 14-1-4179-86 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,30 | 0,17-0,37 | ≤0,40 | ≤0,012 | — | — | — | 0,03-0,10 |

| ТУ 14-3-1652-89 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | — | 0,17-0,37 | ≤0,40 | ≤0,012 | — | — | — | 0,03-0,10 |

| ТУ 14-3Р-54-2001 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,25 | 0,17-0,37 | ≤0,40 | ≤0,012 | ≤0,30 | — | — | 0,03-0,10 |

| ТУ 14-162-14-96 | 0,17-0,22 | ≤0,015 | ≤0,015 | 0,50-0,65 | ≤0,25 | 0,17-0,37 | ≤0,25 | ≤0,012 | ≤0,25 | — | — | 0,03-0,05 |

| ТУ 14-3-1745-90 | 0,16-0,22 | ≤0,012 | ≤0,020 | 0,50-0,80 | ≤0,25 | 0,17-0,37 | ≤0,40 | ≤0,012 | — | — | — | 0,03-0,10 |

Fe — основа.

По ТУ 14-1-4853-90, ТУ 14-3-1652-89 и ТУ 14-1-4179-86 химический состав приведен для стали 20ЮЧ. В раскисленную сталь с целью глобуляризации сульфидных неметаллических включений вводится РЗМ (титан, кальций, цирконий) из расчета 0,7 кг/т. Содержание РЗМ в стали не является сдаточным показателем, но контролируется и вносится в документ о качестве. В сталь вводятся технологическая добавка силикокальция из расчета получения в готовом прокате 0,001-0,010 % кальция.

По ТУ 14-3-1652-89 и ТУ 14-1-4179-86 содержание остальных элементов — по ГОСТ 1050.

По ТУ 14-162-14-96 химический состав приведен для стали 20ЮЧА. В стали допускаются отклонения по содержанию углерода (-0,020 %), алюминия (±0,010 %), марганца (+0,15 %), серы (+0,005 %), фосфора (+0,005 %). В раскисленную сталь с целью глобуляции сульфидных неметаллических включений вводится церий из расчета содержания церия в стали 0,050 %, содержание которого не контролируется, а в сертификат заносится его расчетная величина. С целью повышения прочностных свойств допускается введение в сталь ванадия в количестве до 0,050 %.

С целью повышения прочностных свойств допускается введение в сталь ванадия в количестве до 0,050 %.

По ТУ 14-3-1745-90, ТУ 14-3Р-54-2001 химический состав приведен для стали 20ЮЧ. Остаточное содержание остальных элементов по ГОСТ 1050. Отклонение по содержанию углерода -0,020 %, алюминия +0,010 %, другим элементам по ГОСТ 1050. В раскисленную сталь с целью глобуляризации сульфидных неметаллических включений вводится один или несколько модификаторов из группы: РЗМ, титан, кальций, цирконий в количестве до 0,07% каждого. Содержание этих элементов в стали не является сдаточным показателем, но вносится в документ о качестве.

Механические свойства

Механические свойства стали 20ЮЧ, при 20°С

| Состояние поставки | Сечение (мм) | t испыт. (°C) | t отпуска (°C) | sТ | s0,2 (МПа) | sB (МПа) | d5 (%) | d4 | d | d10 | y (%) | KCU (кДж/м2) | HB | HRC | HRB | HV | HSh |

| Заготовка трубная по ТУ 14-1-4179-86 (термообработанные продольные образцы) | ||||||||||||||||

| ≥235 | ≥410 | ≥23 | ≥490 | ≤190 | ||||||||||||

Заготовки деталей трубопроводной арматуры по СТ ЦКБА 026-2005. Закалка на воздухе от 900-920 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки). (KCU-40°С) Закалка на воздухе от 900-920 °C (выдержка 2,5-4,0 часа в зависимости от толщины и массы заготовки). (KCU-40°С) | ||||||||||||||||

| ≤180 | ≥235 | ≥412 | ≥23 | ≥490 | ≤190 | |||||||||||

| Толстолистовой прокат (10-160 мм) в состоянии поставки (нормализация или термоулучшение, KCU-40°С) | ||||||||||||||||

| Образец | ≥235 | ≥410 | ≥23 | ≥480 | ||||||||||||

| Трубы бесшовные горячедеформированные термообработанные в состоянии поставки по ТУ 14-162-14-96 | ||||||||||||||||

| Образец | 338-470 | 502-627 | ≥25 | ≤92 | ||||||||||||

Трубы холоднодеформированные Dн=25-89 и трубы бесшовные горячедеформированные в состоянии поставки (нормализованные) по ТУ 14-3-1745-90, ТУ 14-3Р-54-2001. Термообработанные, в состоянии поставки (KCU-40°С) Термообработанные, в состоянии поставки (KCU-40°С) | ||||||||||||||||

| Образец | 245-382 | ≥412 | ≥23 | ≥490 | ≤190 | |||||||||||

| Технологические свойства | |

| Коррозионная стойкость | По ТУ 14-3-1745-90 пороговое значение сероводородного коррозионного растрескивания должно быть не менее 147 МПа (15 кгс/мм2). |

| Микроструктура | По ТУ 14-3-1745-90, ТУ 14-3Р-54-2001 полосчатость ферритно-перлитной структуры г/д труб не должна превышать 4,0 балла по ГОСТ 5640. Величина зерна металла труб в состоянии поставки не должна быть крупнее 7 балла, допускаются отдельные зерна 6 балла. |

Ударная вязкость

| Состояние поставки \ температура | 20 (KCV) | -50 (KCV) |

Трубы бесшовные г/д по ТУ 14-162-14-96. Образцы продольные Образцы продольные | ≥1666 | ≥784 |

| Трубы бесшовные г/д по ТУ 14-162-14-96. Образцы поперечные | ≥784 | ≥294 |

Обозначения.

Механические свойства:

- sв— Предел кратковременной прочности, [МПа]

- sТ— Предел текучести, [МПа]

- s0,2— Предел пропорциональности (допуск на остаточную деформацию — 0,2%), [МПа]

- d5— Относительное удлинение при разрыве, [ % ]

- y — Относительное сужение, [ % ]

- KCU — Ударная вязкость, [ кДж / м2]

- HB — Твердость по Бринеллю, [МПа]

- HV — Твердость по Виккерсу, [МПа]

- HSh — Твердость по Шору, [МПа]

Физические свойства:

- T — Температура, при которой получены данные свойства, [Град]

- E — Модуль упругости первого рода, [МПа]

- a — Коэффициент температурного (линейного) расширения (диапазон 20o — T ) , [1/Град]

- l — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

- r — Плотность материала , [кг/м3]

- C — Удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)]

- R — Удельное электросопротивление, [Ом·м]

Сталь 20 | ТД СпецСплав

Характеристика стали 20

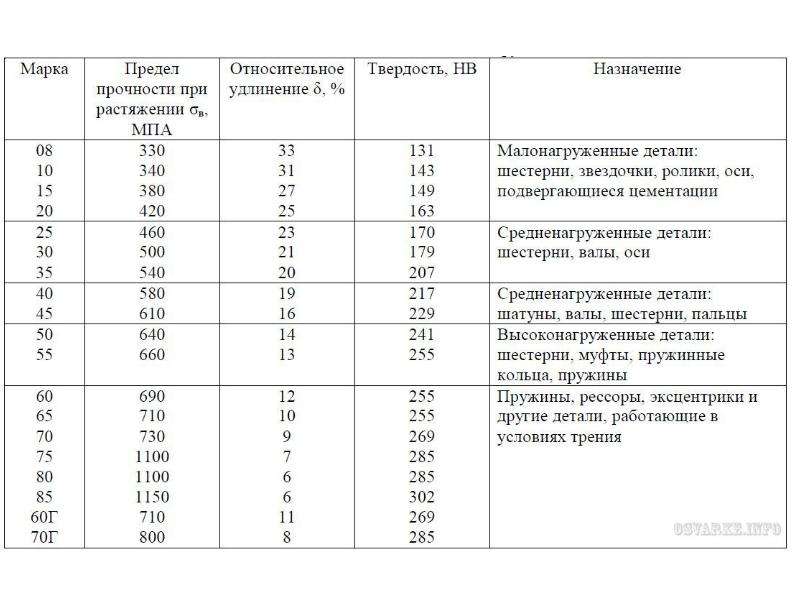

| Марка стали: | 20 |

| Заменитель: | 15, 25 |

| Классификация : | Сталь конструкционная углеродистая качественная |

| Применение: | трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350 град. |

| ГОСТ | ГОСТ 1050-88 |

Химический состав в % стали 20

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.17 – 0.24 | 0.17 – 0.37 | 0.35 – 0.65 | до 0.25 | до 0.04 | до 0.04 | до 0.25 | до 0.25 | до 0.08 |

Температура критических точек стали 20

Ac1 = 724 , Ac3(Acm) = 845 , Ar3(Arcm) = 815 , Ar1 = 682

Механические свойства при Т=20

oС стали 20| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Прокат горячекатан. | до 80 | Прод. | 420 | 250 | 25 | 55 | Нормализация | |

| Пруток | Прод. | 480 | 270 | 30 | 62 | 1450 | Отжиг 880 – 900oC, | |

| Пруток | Прод. | 510 | 320 | 30.7 | 67 | 1000 | Нормализация 880 – 920oC, |

Твердость стали 20

| Твердость материала 20 после отжига , | HB 10 -1 = 163 МПа |

| Твердость материала 20 калиброванного нагартованного , | HB 10 -1 = 207 МПа |

Физические свойства стали 20

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2. 13 13 | 52 | 7859 | |||

| 100 | 2.03 | 11.6 | 50.6 | 7834 | 486 | 219 |

| 200 | 1.99 | 12.6 | 48.6 | 7803 | 498 | 292 |

| 300 | 1.9 | 13.1 | 46.2 | 7770 | 514 | 381 |

| 400 | 1.82 | 13.6 | 42.8 | 7736 | 533 | 487 |

| 500 | 1.72 | 14.1 | 39.1 | 7699 | 555 | 601 |

| 600 | 1. 6 6 | 14.6 | 35.8 | 7659 | 584 | 758 |

| 700 | 14.8 | 32 | 7617 | 636 | 925 | |

| 800 | 12.9 | 7624 | 703 | 1094 | ||

| 900 | 7600 | 703 | 1135 | |||

| 1000 | 695 | |||||

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Технологические свойства стали 20

| Свариваемость: | без ограничений. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

| Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

| Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Сталь 20. Области применения и свойства

По классификации сталь марки 20 относится к углеродистым конструкционным качественным соединениям.

Конструкционная. Означает, что данная сталь отлично подходит для изготовления различных строительных конструкций, деталей и механизмов в машиностроении.

Качественная. Означает, что к химическому составу, технологии и процессу изготовления проката из стали 20 предъявляются жесткие требования, в отличие от марок обычных сталей. В качественной стали – минимум неметаллических примесей, газов, серы и фосфора. Это улучшает ее эксплуатационные характеристики. Например, уменьшение содержания серы снижает риск ломкости стального проката при холодной обработке, а фосфора – риск появления трещин при горячей.

Также в марках качественных сталей регламентируется допустимое максимальное отклонение процентного содержания углерода — 0,08% от нормы.

Также в марках качественных сталей регламентируется допустимое максимальное отклонение процентного содержания углерода — 0,08% от нормы.Углеродистая. Означает, что основным легирующим элементом в ней является углерод. Содержание иных добавок в ней минимально (точные значения зависят от марки стали).

Применение

Сталь 20 применяют для изготовления различных изделий и для создания различного рода заготовок.

Рассматривая особенности стали марки 20 и ее области применения, являются следующие моменты:

1)Чаще всего применяется при котлостроении. Примером назовем изготовление труб и нагревательных элементов различного назначения.

2)В промышленность поставляются заготовки в виде прутка или листа.

3)Очень часто сталь улучшается путем цементации. Это позволяет увеличить твердость поверхности, но пластичную сердцевину. Примером можно назвать различные оси, кулачки и валики, пальцы и шпиндели, толкательные клапана, пальцы рессора и другие элементы, получившие широкое распространение в машиностроении.

4)На производственные площадки поставляется прокат с различным диаметром. При этом заготовка может обрабатываться резанием при применении токарного и фрезерного, сверлильного и другого оборудования.

5)Трубы изготавливаются при применении электросварки. Для этого применяется листовая сталь, которая сваривается в точке соприкосновения. При применении метода горячей деформации получают бесшовные трубы, которые обладают высокими эксплуатационными характеристиками.

Состав стали 20

Химический состав стали 20 регламентирован ГОСТ 1050-58. Согласно его требованиям, массовая доля углерода в ковшевой пробе сплава должна составлять от 0,17% до 0,24%. Поэтому сталь 20 относится к низкоуглеродистым.

Нормы содержания в ней других химических элементов по ГОСТу:

- никеля и меди — не более 0,3%

- мышьяка — не выше 0,08%;

- марганца – 0,35% – 0,65%;

- хрома – не выше 0,25%;

- кремния – 0,17% – 0,37%;

- серы и фосфора — соответственно, не более 0,040% и 0,035%.

Свойства

Углеродистая сталь марки 20 отличается низкой хрупкостью. Благодаря невысокому содержанию Carboneum она также:

мало подвержена образованию флокенов (внутренних разрывов) при изготовлении;

пластична, легко поддается штампованию;

отлично сваривается;

обладает повышенной износостойкостью.

Лист сталь 20

Подобные стали применяются на протяжении длительного периода. Стоит учитывать, что температура применения довольно низкая. Другими словами, структура может быстро нагреваться, за счет чего существенно повышается пластичность. Также металл не может выдерживать воздействие низкой температуры, так как она делает структуру более хрупкой. Существенно увеличить область применения стали 20 смогли при правильном проведении термической обработки, а также легировании структуры.

Теги: Листовой прокат

20Х :: Металлические материалы: классификация и свойства

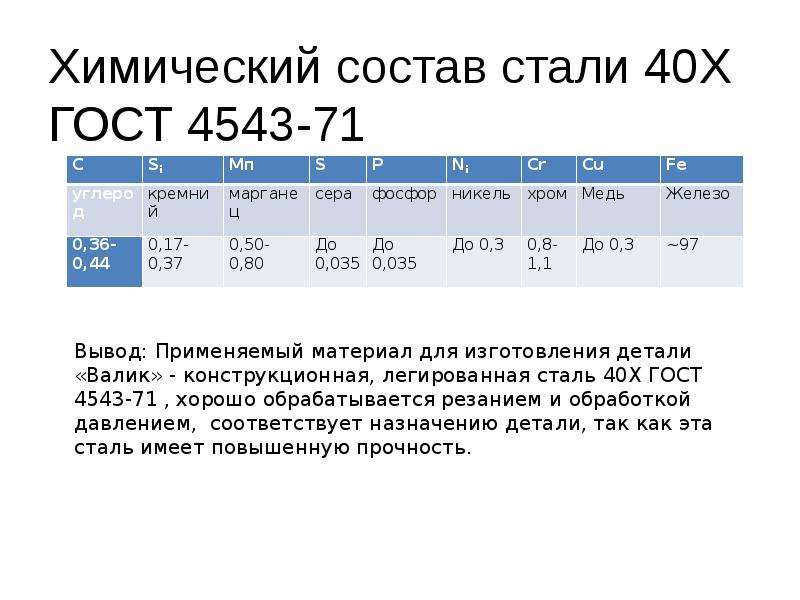

Сталь 20Х ГОСТ 4543-71

Группа стали – хромистая

Массовая доля элементов, % | ||||||||

Углерод | Кремний | Марганец | Хром | Никель | Молибден | Алюминий | Титан | Ванадий |

0,17-0,23 | 0,17-0,37 | 0,50-0,80 | 0,70-1,00 | — | — | — | — | — |

Ac1 | Ac3(Acm) | Ac3(Arcm) | Ar1 | Mн |

750 | 825 | 755 | 665 | 390 |

Число твердости, НВ, не более | |

Отожженный или высокоотпущенный прокат | 179 |

Нагартованный прокат | 229 |

Термообработка | Передел текучести σт, Н/мм2 (кгс/мм2) не менее | Временное сопротивление σв, Н/мм2 (кгс/мм2) | Относительное удлинение δ5,% | Относительное сужение ψ, % | Ударная вязкость KCU, Дж/см2 (кгс·м/см2) | Размер сечения заготовок для термической обработки (диаметр круга или сторона квадрата), мм | |||||

Закалка | Отпуск | ||||||||||

Температура, оС | Среда охлаждения | Температура, оС | Среда охлаждения | ||||||||

1-й закалки или нормализации | 2-й закалки | ||||||||||

не менее | |||||||||||

880 | 770-820 | Вода или масло | 180 | Воздух или масло | 635(65) | 780(80) | 11 | 40 | 59(6) | 15 | |

Твёрдость, НВ, не более | Временное сопротивление σВ, Н/мм2 (кгс/мм2) | Относительное сужение ψ, %, не менее | ||

после отпуска или обычного отжига | после сфероидизи-рующего отжига | |||

Прокат горячекатаный и горячекатаный со специальной отделкой поверхности | Прокат калиброванный и калиброванный со специальной отделкой поверхности | |||

163 | 179 | Не более 550 (56) | 360 – 470 (37 — 48) | 60 |

Твёрдость, НВ, не более | Временное сопротивление σВ, Н/мм2 (кгс/мм2) | Относительное удлинение δ5, % | Относительное сужение ψ, %, | |

Не менее | ||||

Прокат горячекатаный и горячекатаный со специальной отделкой поверхности | Прокат нагартованный калиброванный и калиброванный со специальной отделкой поверхности | |||

— | 207 | 590 (60) | 5 | 45 |

Термообработка | Сечение, мм | КП | Предел текучести, σ0,2 | Временное сопротивление σв, | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 | HB, не более |

МПа | % | |||||||

не менее | ||||||||

Нормализация | до 100 100-300 300-500 | 195 | 195 | 390 | 26 23 20 | 55 50 45 | 59 54 49 | 111-156 |

до 100 100-300 | 215 | 215 | 430 | 24 20 | 53 48 | 54 49 | 123-167 | |

до 100 100-300 | 245 | 245 | 470 | 22 19 | 48 42 | 49 39 | 143-179 143-179 | |

Закалка. | до 100 100-300 | 275 275 | 275 275 | 530 530 | 20 17 | 40 38 | 44 34 | 156-197 156-197 |

100-300 100-300 | 315 345 | 315 345 | 570 590 | 14 17 | 35 40 | 34 54 | 167-207 174-217 | |

Температура отпуска, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ | KCU, Дж/см2 |

% | |||||

Пруток диаметром 25 мм. | |||||

200 300 400 500 600 | 650 690 690 670 610 | 880 880 850 780 730 | 18 16 18 20 20 | 58 65 70 71 70 | 118 147 176 196 225 |

Температура испытания, ºС | Предел текучести ,σ0,2 МПа | Временное сопротивление σв, МПа | Относительное удлинение δ5 | Относительное сужение ψ |

% | ||||

Образец диаметром 6 мм и

длиной 30 мм, кованый и нормализованный. | ||||

700 800 900 1000 1100 1200 | 120 63 51 33 21 14 | 150 93 84 51 33 25 | 48 56 64 78 98 — | 89 74 88 97 100 — |

Предел выносливости | Состояние стали |

σ-1, МПа | |

235 295 412 | Нормализация σ0,2=295-395 МПа, σв=450-590 МПа, HB 143-179 Закалка. Цементация. Закалка. Низкий отпуск. σ0,2=790 МПа, σв=930 МПа, HRCЭ 57-63 |

Температура, ºС | Состояние поставки | |||

20 | -20 | -40 | -60 | |

Ударная вязкость KCU, Дж/см2 | ||||

280-286 | 280-289 | 277-287 | 261-274 | Пруток диаметром 115 мм. Закалка. Отпуск |

Расстояние от торца, мм | Примечание | ||||||||||

1,5 | 3 | 4,5 | 6 | 7,5 | 9 | 10,5 | 12 | 13,5 | 18 | Закалка 860 ºС | |

Прокаливаемость | |||||||||||

38,5-49 | 34-46,5 | 29-44 | 24,5-40 | 22-35,5 | 32,5 | 30 | 28,5 | 27 | 24,5 | Твердость для полос прокаливаемости, HRCЭ | |

Количество мартенсита, % | Критическая твердость, HRCЭ | Критический диаметр, мм | |

в воде | в масле | ||

50 90 | 32-36 38-42 | 26-48 12-28 | 8-24 3-9 |

Группа | Величина деформации при холодной осадке | Способ изготовления | Состояние поставки |

50 | До 1/2 первоначальной высоты образца | Горячекатаный | Без термической обработки |

Горячекатаный и калиброванный | Термически обработанный | ||

66 | До 1/3 первоначальной высоты образца | Горячекатаный, калиброванный, горячекатаный и калиброванный со специальной отделкой поверхности | Термически обработанный |

66Т | До 1/3 первоначальной высоты термически обработанного образца с твёрдостью 163 НВ | Горячекатаный | Без термической обработки |

66И | До 1/3 первоначальной высоты термически обработанного обточенного образца | Горячекатаный | Без термической обработки |

Назначение проката | Группа осадки | Допускаемые дефекты | |

Наименование | Максимальная глубина залегания | ||

Для изготовления калиброванного проката (без специальной отделки поверхности) | 50, 66 и 66Т | Отпечатки, рябизна | Половина допуска на размер |

Отдельные мелкие риски | 1/4 допуска на размер, но не более 0,1мм для сечений до 20мм и не более 0,2мм для сечений 20мм и выше | ||

Для изготовления горячекатаного и калиброванного со специальной отделкой поверхности проката | 66И | Отпечатки, рябизна, риски, мелкие раскатанные пузыри и загрязнение | Допуск на размер |

Заменитель

– стали: 15Х, 20ХН, 12ХН2, 18ХГТ.

Температура ковки, ºС:

начала 1260,

конца 750.

Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу.

Свариваемость – сваривается без ограничений, кроме химико-термически обработанных деталей; способы сварки: РДС, КТС без ограничений.

Обрабатываемость резанием – в горячекатаном состоянии при HB 131 и σв=460 МПа, КV т.в. спл =1,7, КV б. ст =1,3.

Флокеночувствительность – малочувствительна.

Склонность к отпускной хрупкости – не склонна.

Назначение: втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементуемые детали, к которым предъявляются требования высокой поверхностной твердости при невысокой прочности сердцевины, детали , работающие в условиях износа при трении.

Полосы прокаливаемостиПо требованию потребителя, указанному в заказе, пачки, концы или торцы горячекатаных и кованых прутков, а по согласованию изготовителя с потребителем и калиброванных прутков из стали всех марок в зависимости от группы должны маркироваться краской в соответствии с таблицей

Группа стали | Цвет маркировки |

Хромистая | Зеленый + желтый |

Сортамент, форма размеры и предельные отклонения по размерам проката стали должны соответствовать требованиям:

прокат горячекатаный круглый – ГОСТ 2590-88;

прокат горячекатаный шестигранный – ГОСТ 2879-88;

прокат калиброванный круглый – ГОСТ 7417-75;

прокат калиброванный шестигранный – ГОСТ 8560-78;

профиль холоднотянутый шестигранный – ГОСТ 8560-78

прокат со

специальной отделкой поверхности – ГОСТ 14955-77.

где и как используется данный материал

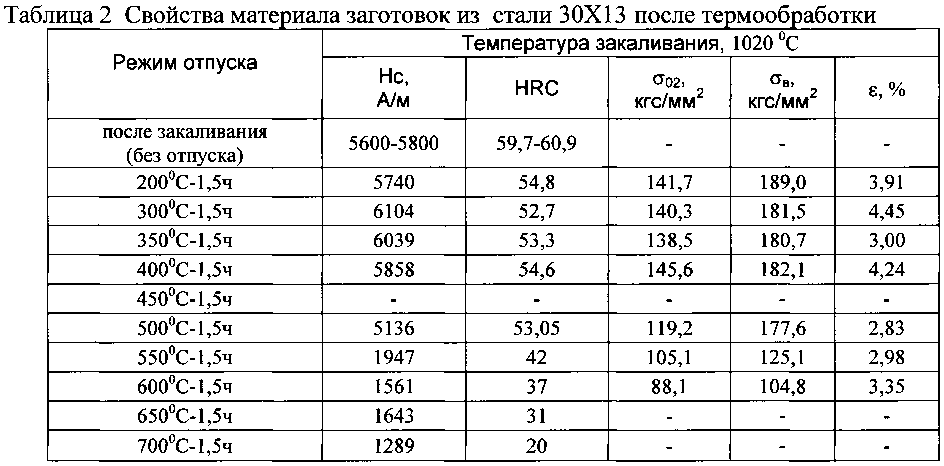

Такая сталь, как 20Х13, относится к ферритно-мартенситному классу, она жаропрочная, нержавеющая и хромистая. Она используется для изделий, которые подвергаются влиянию слабоагрессивных сред. Сегодняшний материал будет посвящен характеристикам материала данного вида.Ключевые особенности стали 20Х13

Сталь данного типа свариваемая ограниченно, такие функции, как подогрев сплава или термообработка доступны в зависимости от применяемого метода сварки, а также вида и назначения конструкции.

Сталь 20Х13 применяется как жаропрочный материал при температурах до 550 градусов и как жаростойкий до 700 градусов соответственно.

Главный легирующий элемент стали этого типа — это хром. Именно благодаря ему она устойчива к коррозии во время работы в окислительной среде. Также устойчивость к коррозии объясняется наличием на стали очень плотной защитной пленки. Наивысшая степень устойчивости стали 20Х13 к коррозии достигается за счет термической обработки.![]()

Сферы применения стали 20Х13

За счет своих жаропрочных и других характеристик ферритная хромистая сталь широко используется в следующих сферах:

- машиностроение;

- производство печей и турбинных лопаток, работающих в условиях высоких температур;

- выпуск деталей повышенной пластичности, подверженных ударным нагрузкам, например, клапаны гидравлических прессов;

- выпуск изделий, подверженных воздействию атмосферных осадков, растворам органических солей и другим слабоагрессивным средам;

- производство крепежей;

- производство цельнотканных колец разного назначения;

- выпуск деталей для копрессорных машин, работающих посредством нетрозного газа;

- производство деталей, работающих при невысоких температурах в агрессивных средах;

- выпуск деталей для авиационных целей.

ГОСТы и другие стандарты на сталь 20Х13

На сегодняшний день существуют следующие стандарты на сталь данного вида:

- кованая сталь квадратной и круглой формы;

- проволока на основе жаростойкой и высоколегированной стали;

- нагартованные прутки, обработанные на основе коррозийно-стойкой стали;

- поковки на основе сталей данного типа и их сплавов;

- тонколистовой и устойчивый к коррозии прокат, отличается жаропрочностью и жаростойкостью;

- высоколегированные и устойчивые к коррозии материалы и их сплавы;

- металл сортовой и калиброванный, устойчивый к коррозии, жаропрочный и жаростойкий;

- кованые и горячекатанные полосы;

- материалы круглые со специальной отделкой поверхности;

- прокат стальной сортовой горячекатаный круглой и квадратной формы;

- круглый калиброванный металл;

- кованые на основе инструментального металла горячекатанные полосы;

- калиброванные квадратные металлы;

- шестигранный калиброванный прокат;

- металл кованый круглый и квадратный;

- высоколегированные материалы и их сплавы, отличающиеся устойчивостью к коррозии, жаропрочностью и жароустойчивостью;

- полосовой сортовой горячекатанный прокат на основе стального материала;

- металл сортовой и калиброванный, устойчивый к коррозии, отличается жаростойкостью и жаропрочностью;

- сортовой горячекатанный шестигранный стальной прокат;

- стальные высокоточные фасонные профили;

- заготовки на основе конструкционного материала для применения в машиностроительной отрасли.

Технические характеристики металла 20Х13

Металл данной марки обладает высокой технологичностью в условиях пластической горячей деформации. Рекомендуемые интервалы деформации такие:- порядка 1100 градусов в начале;

- от 875 до 950 градусов в конце.

Нагрев под прокатку или ковку следует проводить постепенно до 780 градусов, а после деформации нужно тоже использовать медленное охлаждение.

Смягчающая термическая обработка материала этого типа — это отжиг при температуре порядка 800 градусов. Охлаждение с печью должно составлять до 500 градусов, а окончательная термическая обработка-закалка должна производиться при температуре около 1000 градусов с условием масляного охлаждения или на улице с отпуском на коррозийную стокойсть и требуемую твердость.

Технологичность материала возможна как при горячей, так и холодной деформации. Сталь имеет мартенситный класс, а ее критические точки такие:

- A c1 = 820 градусов;

- A c3 = 950 градусов.

Микроскопическая структура металла в его закаленном виде включает в себя мартенситы и карбиды, а отожженном — смесь карбида и высокохромистого феррита. Если увеличивать температуру отпуска до 450 градусов, то прочность значительно сокращается, и увеличивается пластичность материала. А вот показатели устойчивости к коррозии тоже сокращаются.

Особенности сварки материала 20Х13

Сталь рассматриваемого вида может хорошо свариваться такими способами как;- ручная сварка;

- электродуговая;

- аргонодуговая автоматическая.

Рекомендации специалистов гласят, что при автоматической сварке данной стали лучше применять проволоки Св-10Х13 или Св-06Х14. А вот при электродуговом типе сварочных работ лучше подойдут флюсы типов АН 18 или АН 17. А если речь идет об электродуговой сварке ручного типа, то можно использовать электроды по типу ЭФ-Х13 вместе с проволоками, аналогичными как при автоматической сварке.

Чтобы в сварных соединениях при сварке деталей, имеющих толщину от 10 мм, а также более тонких с жестким закреплением не появлялись холодные трещины, нужно использовать сопутствующий или предварительный подогрев до температуры 400 градусов включительно. После сварочных работ следует провести отпуск соединений или изделий, чаще всего это делается при температуре порядка 700 градусов.

После сварочных работ следует провести отпуск соединений или изделий, чаще всего это делается при температуре порядка 700 градусов.

Свариваемость данной стали бывает трех типов:

- без ограничений, когда сварочные работы выполняются без подогрева и последующих термообработок;

- ограниченно свариваемые металлы, которые можно сваривать в условиях подогрева примерно в 100 градусов и которые должны подвергаться обязательно термообработке;

- трудносвариваемые детали; в таких случаях, чтобы получить качественное соединение, следует сделать подогрев вплоть до 300 градусов и выполнять отжиг в качестве термообработки после сварки.

Вот такие особенности применения имеет такой материал, как сталь 20Х13. Теперь вы будете знать, в каких условиях и как правильно ее применять и обрабатывать.

Оцените статью: Поделитесь с друзьями!Сталь 20X / Auremo

Описание

Сталь 20X

Сталь 20Х : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах материалов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах марки — Сталь 20Х.

Ниже представлена систематизированная информация о назначении, химическом составе, видах материалов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах марки — Сталь 20Х.

Общие сведения о стали 20Х

| Заменяющая марка |

| Сталь: 15Х, 20ХН, 12ХН2, 18ХГТ. |

| Вид поставки |

| Круг 20х, лист 20х, сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Пруток калиброванный ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Пруток шлифованный и пруток серебряный ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Лента ГОСТ 82-70, ГОСТ 103-76. Поковки и поковки ГОСТ 8479-70, ГОСТ 1131-71. Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 13663-68. |

| Применение |

втулки, шестерни, сепараторы, гильзы, диски, плунжеры, рычаги и другие цементированные детали, которые должны иметь высокую твердость поверхности с низкой прочностью сердечника, детали, работающие в условиях износа трением. |

Химический состав стали 20Х

| Химический элемент | % |

| Кремний (Si) | 0,17−0,37 |

| Марганец (Mn) | 0,50−0,80 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni), не более | 0,30 |

| Сера (S), не более | 0,035 |

| Углерод (C) | 0.17−0,23 |

| Фосфор (P), не более | 0,035 |

| Хром (Cr) | 0,70−1,00 |

Механические свойства стали 20Х

Механические свойства при повышенных температурах

| испытание t, ° С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | ||||||||||

Образец диаметром 6 мм, длиной 30 мм, кованый и нормализованный.Скорость деформации 16 мм / мин. Скорость деформации 0,009 1 / с. Скорость деформации 0,009 1 / с. | ||||||||||||||

| 700 | 120 | 150 | 48 | 89 | ||||||||||

| 800 | 63 | 93 | 56 | 74 | ||||||||||

| 900 | 51 | 84 | 64 | 88 | ||||||||||

| 1000 | 33 | 51 | 78 | 97 | ||||||||||

| 1100 | 21 | 33 | 98 | 100 | ||||||||||

| 1200 | четырнадцать | 25 | ||||||||||||

Механические свойства проката

| Термическая обработка, состояние при поставке | Сечение, мм | σ 0.2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | KCU, Дж / м 2 | HB | HRC e |

| Бар. Закалка 880 ° C, вода или масло; закалка 770-820 ° С, вода или масло; отпуск 180 ° C, воздух или масло | пятнадцать | 640 | 780 | одиннадцать | 40 | 59 | ||

| Сталь калиброванная деформационно-закаленная со специальной обработкой без термообработки | 590 | пять | 45 | 207 | ||||

| Бар.Цементирование 920-950 ° С, воздух; закалка 800 ° С, масло; отпуск 190 ° С, воздух. | 60 | 390 | 640 | тринадцать | 40 | 49 | 250 | 55−63 |

Механические свойства поковок

| Термическая обработка, состояние при поставке | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | KCU, Дж / м 2 | HB | |||||||

| Нормализация | ||||||||||||||

| KP 195 | <100 | 195 | 390 | 26 | 55 | 59 | 111−156 | |||||||

| КП 195 | 100−300 | 195 | 390 | 23 | 50 | 54 | 111−156 | |||||||

| КП 195 | 300−500 | 195 | 390 | 20 | 45 | 49 | 111−156 | |||||||

| КП 215 | <100 | 215 | 430 | 24 | 53 | 54 | 123−167 | |||||||

| КП 215 | 100−300 | 215 | 430 | 20 | 48 | 49 | 123−167 | |||||||

| КП 245 | <100 | 245 | 470 | 22 | 48 | 49 | 143−179 | |||||||

| Закалка.Отпуск. | ||||||||||||||

| КП 245 | 100−300 | 245 | 470 | 19 | 42 | 39 | 143−179 | |||||||

| КП 275 | <100 | 275 | 530 | 20 | 40 | 44 | 156−197 | |||||||

| КП 275 | 100−300 | 275 | 530 | 17 | 38 | 34 | 156−197 | |||||||

| КП 315 | 100−300 | 315 | 570 | четырнадцать | 35 | 34 | 167−207 | |||||||

| КП 345 | 100−300 | 345 | 590 | 17 | 40 | 54 | 174−217 | |||||||

Механические свойства в зависимости от температуры отпуска

| отпуск t, ° С | σ 0.2 , МПа | σ B , МПа | δ 5 ,% | ψ,% | KCU, Дж / м 2 | |||||||||

| Пруток диаметром 25 мм. Закалка 900 ° С, масло. | ||||||||||||||

| 200 | 650 | 880 | восемнадцать | 58 | 118 | |||||||||

| 300 | 690 | 880 | шестнадцать | 65 | 147 | |||||||||

| 400 | 690 | 850 | восемнадцать | 70 | 176 | |||||||||

| 500 | 670 | 780 | 20 | 71 | 196 | |||||||||

| 600 | 610 | 730 | 20 | 70 | 225 | |||||||||

Технологические свойства стали 20Х

| Температура ковки |

| Начало 1260, конец 760.Заготовки сечением до 200 мм охлаждают на воздухе, 201-700 мм подвергают низкотемпературному отжигу. |

| Свариваемость |

| сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС без ограничений. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 131 и σ В = 460 МПа K υ тв.спл. = 1,7, К υ б.ст. = 1,3. |

| Тенденция к высвобождению |

| без наклона |

| Чувствительность к флоку |

| нечувствительность |

Температура критических точек стали 20X

| Критическая точка | ° С |

| Ас1 | 750 |

| Ac3 | 825 |

| Ar3 | 755 |

| Ar1 | 665 |

| млн | 390 |

Ударная вязкость стали 20X

Ударная вязкость, KCU, Дж / см 2

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

| Пруток диаметром 115 мм.Закалка. Отпуск. | 280−286 | 280−289 | 277−287 | 261−274 |

Предел выносливости стали 20Х

| σ -1 , МПа | n | σ B , МПа | σ 0,2 , МПа | Термическая обработка, состояние стали |

| 235 | 1E + 7 | 450-590 | 295−395 | Нормализация. НВ 143−179 |

| 295 | 1E + 7 | 690 | 490 | Закалка.Высокий отпуск. НВ 217-235 |

| 412 | 1E + 7 | 930 | 790 | Цементирование. Закалка. Низкий отпуск. HRCе 57−63 |

Прокаливаемость стали 20Х

Закалка 860 C. Твердость для полос прокаливаемости HRCe.

| Расстояние от торца, мм / HRC e | |||||||||||

| 1,5 | 3 | 4,5 | 6 | 7,5 | девять | 10.5 | 12 | 13,5 | восемнадцать | ||

| 38,5-49 | 34−46,5 | 29-44 | 24,5-40 | 22-35,5 | 32,5 | тридцать | 28,5 | 27 | 24,5 | ||

| Количество мартенсита,% | Crit. Диам. в воде, мм | Crit. Диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 26-48 | 8−24 | 32−36 |

| 90 | 12−28 | 3–9 | 38-42 |

Физические свойства стали 20Х

| Температура испытания, ° С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, E, ГПа | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | |

| Модуль упругости при сдвиге G, ГПа | 84 | 83 | 76 | 74 | 71 | 67 | 62 | 55 | 50 | |

| Плотность стали, pn, кг / м 3 | 7830 | 7810 | 7780 | 7710 | 7640 | |||||

| Коэффициент теплопроводности Вт / (м ° С) | 42 | 42 | 41 | 40 | 38 | 36 | 33 | 32 | 31 | |

| Температура испытания, ° С | 20−100 | 20−200 | 20−300 | 20-400 | 20−500 | 20-600 | 20-700 | 20-800 | 20−900 | 20-1000 |

| Коэффициент линейного расширения (a, 10-6 1 / ° С) | 10.5 | 11,6 | 12,4 | 13,1 | 13,6 | 14,0 | ||||

| Удельная теплоемкость (C, Дж / (кг ° C)) | 496 | 508 | 525 | 537 | 567 | 588 | 626 | 706 |

Источник: Марка сталей и сплавов

Источник: www.manual-steel.ru / 20H.html

Среднеуглеродистые стали — обзор

7.2.1 Двухфазные стали — новый технологический процесс

Термомеханическая обработка низко- и среднеуглеродистых сталей обычно включает охлаждение свыше верхней критической температуры ( A 3 ), где стабильным является только аустенит (Davies and Magee, 1979; Matlock et al ., 1982). Благодаря правильному контролю содержания сплава и скорости охлаждения можно получить желаемую микроструктуру и результирующие свойства.Например, листы из низкоуглеродистой стали, используемые в приложениях, где требуется хорошая пластичность, охлаждаются с такой скоростью, что микроструктуры состоят в основном из феррита и лишь небольших количеств перлита или карбидов. Микролегирование и / или контролируемая горячая прокатка резко повысили прочность листов из низкоуглеродистой стали, прежде всего за счет уменьшения размера зерен в так называемых «высокопрочных низколегированных» (HSLA) сталях.

Для двухфазной стали, предшественницы стали с добавкой TRIP, были разработаны другие методы обработки, отличные от тех, которые производят исключительно феррит / перлит или мартенсит (в случае сверхпрочной стали) микроструктуры.Эти новые подходы привели к созданию микроструктур, состоящих из феррита и мартенсита , которые, таким образом, объединяют в одной и той же микроструктуре фазы с существенно разными механическими свойствами, чтобы вызвать синергетический эффект упрочнения композитного типа. Двухфазные стали были тщательно изучены после ранней работы Рашида (1976, 1977), который показал, что микроструктура, состоящая из дисперсии мартенситных зерен в ферритной матрице, может приводить к улучшенным механическим свойствам.На рисунке 7.2 показано, как ферритно-мартенситная микроструктура двухфазных сталей создается в результате межкритического отжига, то есть путем нагрева между A 1 и A 3 и последующего охлаждения со скоростью, совместимой с превращением аустенита в мартенсит. В промышленной практике состав стали регулировали без слишком большого увеличения затрат, чтобы достичь закаливаемости, совместимой с толщиной листа и закалочной способностью производственных линий. Как следствие, двухфазные стали обычно содержат низкий уровень углерода (от 0 до 0%).От 05 до 0,15 мас.%), Марганец (от 1 до 1,5 мас.%), Кремний (около 0,4 мас.%) И иногда другие элементы, такие как Cr, Mo или V (Speich, 1981). Во время межкритического отжига углерод перемещается в сторону аустенита, но время межкритического отжига слишком короткое (порядка нескольких минут), чтобы допустить какое-либо значительное перераспределение легирующих элементов замещения (Speich, 1981; Speich et al ., 1981; Wycliffe ). и др. ., 1981; Мэтлок и др. ., 1982).

7.2. Типовая схема термообработки холоднокатаных двухфазных сталей (Жак, 1999).

Многочисленные исследования были посвящены взаимосвязи между микроструктурой и механическими свойствами двухфазных сталей (Davenport, 1977; Kot and Morris, 1979; Kot and Bramfitt, 1981; Matlock et al. ., 1982). Таким образом, хорошо задокументировано, как объемная доля, состав, размер и распределение фаз эффективно влияют на механические свойства. Прочность двухфазных сталей увеличивается с увеличением объемной доли мартенсита, в то время как равномерное удлинение (и в более глобальном плане пластичность) уменьшается.Совсем недавно было показано, что пластичность мартенсита (и, следовательно, содержание в нем углерода) и морфология (Mazinani and Poole, 2007), а также размер зерна феррита (Delince et al ., 2006, 2007) также влияют на механические свойства. , в частности, продукт однородной деформации на однородное напряжение (что является показателем способности поглощать энергию). Как следствие, обычно делается вывод, что лучшие сочетания прочности и пластичности достигаются, когда мартенсит представляет собой дисперсную фазу в ферритной матрице, т.е.е. при его объемной доле около 20–40%.

Одной из характерных черт механических свойств двухфазных сталей является возникновение непрерывной текучести вместо появления полос Людерса и связанного с этим «удлинения до предела текучести», обычно наблюдаемого в низколегированных сталях. Сообщается, что эта непрерывная текучесть является результатом наличия внутренних напряжений, позволяющих дислокациям оставаться незакрепленными растворенными веществами внедрения. Эти дислокации возникают в результате превращения аустенита в мартенсит при охлаждении.В результате в ферритной фазе, непосредственно окружающей частицы мартенсита, возникают как высокая плотность дислокаций, так и остаточные напряжения (Furukawa и др. ., 1979; Rigsbee и др. ., 1979; Speich, 1981; Rizk and Bourell, 1982). ; Bourell, Rizk, 1983). Кроме того, мартенсит вызывает увеличение плотности дислокаций феррита, и это дислокационное упрочнение феррита определяет высокую скорость деформационного упрочнения двухфазных сталей.

Наконец, несколько исследований показали, что остаточный аустенит с содержанием примерно до 10% может быть обнаружен рядом с ферритом и мартенситом в микроструктуре двухфазных сталей (Rigsbee and VanderArend, 1977; Yi et al ., 1983; Сачдев, 1983). Следовательно, был поднят вопрос о том, может ли этот остаточный аустенит улучшить механические свойства двухфазных сталей за счет TRIP-эффекта.

Металлические зернистые структуры и анализ под микроскопом

Знакомство со сплавами

Материалы, используемые сегодня в практических приложениях, представляют собой смесь различных химических элементов, часто также называемых «сплавами». Например, сталь и чугун по существу представляют собой сплавы на основе железа (Fe) с легирующими добавками углерода (C), которые отвечают за твердость железистого материала.Микроструктурный анализ позволяет сделать выводы о свойствах сплава, включая его прочность, твердость и пластичность

Рис. 3: Перлитный чугун с пластинчатым графитом, протравленный ниталем. Углерод в основном присутствует в виде графита в пластинчатой форме, что приводит к снижению прочности. Сама перлитная матрица обладает достаточно высокой твердостью.

Снимок сделан с помощью ZEISS Axio Imager, объектив с 50-кратным увеличением, яркое освещение

Фиг.4: Ферритный чугун с шаровидным графитом, протравленный ниталом. Углерод в основном присутствует в виде графита в сферической форме. Сферическая форма обеспечивает повышенную прочность по сравнению с пластинчатым чугуном, но твердость материала ниже из-за отсутствия цементита в чисто ферритной матрице.

Изображение, полученное с помощью ZEISS Smartzoom 5, прибл. Увеличение 500x

Рис. 5: Ферритная сталь ок. 0,1% C, протравленный Nital.Углерод в основном присутствует в форме цементита и небольшого количества перлита между ферритными зернами. Матрица, которая поэтому является почти чисто ферритной, имеет низкую твердость, но очень хорошую пластичность.

Изображение, снятое с помощью ZEISS Smartzoom 5, прибл. Увеличение 500x, коаксиальное освещение с низкой долей кольцевого света

Рис. 6: Ферритно-перлитная сталь с содержанием ок. 0,2% C, протравленный Nital. Углерод в основном присутствует в виде пластинок цементита в более твердой части перлита, прилегающей к ферритным зернам.Это приводит к тому, что цементит выглядит полосатым. Перлитные зерна отражают меньше света, чем ферритные, и поэтому кажутся более темными. Матрица этого типа имеет более высокую твердость, но более низкую пластичность.

Снимок сделан с помощью ZEISS Axiolab, объектив с 50-кратным увеличением, яркое освещение

, Том 1, Металлургическая оценка литых дуплексных нержавеющих сталей и их сварных деталей (Технический отчет)

Вэнь, Сунцин, Лундин, Карл, В., и Баттен, Грег, W. Заключительный отчет, Том 1, Металлургическая оценка литых дуплексных нержавеющих сталей и их сварных деталей . США: Н. П., 2005.

Интернет. DOI: 10,2172 / 861365.

Вэнь, Сунцин, Лундин, Карл, В. и Баттен, Грег, В. Заключительный отчет, том 1, Металлургическая оценка литых дуплексных нержавеющих сталей и сварных деталей к ним .Соединенные Штаты. https://doi.org/10.2172/861365

Вэнь, Сунцин, Лундин, Карл, В., и Баттен, Грег, В. Пт.

«Заключительный отчет, Том 1, Металлургическая оценка литых дуплексных нержавеющих сталей и их сварных деталей». Соединенные Штаты. https://doi.org/10.2172/861365. https://www.osti.gov/servlets/purl/861365.

@article {osti_861365,

title = {Заключительный отчет, Том 1, Металлургическая оценка литых дуплексных нержавеющих сталей и их сварных деталей},

author = {Вэнь, Сунцин и Лундин, Карл, В.and Batten, Greg, W.},

abstractNote = {Дуплексные нержавеющие стали (DSS) указаны для хлоридсодержащих сред из-за их повышенной стойкости к питтингу и коррозионному растрескиванию под напряжением. Они демонстрируют улучшенные коррозионные характеристики по сравнению с аустенитными нержавеющими сталями. Дуплексные нержавеющие стали также обладают улучшенными прочностными характеристиками и доступны в различных формах для деформации и литья. Отдельные марки отливок из дуплексной нержавеющей стали и их сварных швов по сравнению с их деформируемыми аналогами были оценены с точки зрения коррозионных, механических свойств и свариваемости.Многократные плавки литой дуплексной нержавеющей стали оценивали в условиях литья, статического литья после отжига (SA) и центробежного литья SA, в то время как их деформируемые аналоги были охарактеризованы в состоянии SA и в виде прокатанного листа. Была проведена сварка, включая обширную оценку аутогенных швов и предварительное исследование композитных сварных швов (дуговая сварка защищенным металлом (SMAW)). Оценки включали испытания на критическую температуру точечной коррозии (CPT), испытания на межкристаллитную коррозию (IGC), испытания ASTM A923 (методы A, B и C), испытания на ударную вязкость по Шарпи, испытания на свариваемость (ASTM A494), измерения феррита и оценки микроструктуры.В ходе исследования были охарактеризованы и оценены характеристики коррозии отливок из DSS, в том числе для сравнения с деформируемыми аналогами. Оценка восполнила недостаток данных для литых дуплексных нержавеющих сталей по сравнению с деформируемыми материалами. База данных по питтинговой коррозии и поведению IGC литых и деформируемых материалов была создана для более глубокого понимания поведения литой дуплексной нержавеющей стали. Кроме того, были разработаны улучшенные методы оценки отливок из DSS в соответствии с ASTM A923, A262, G48 и A494.Исследование показало, что при надлежащей термообработке в соответствии со спецификацией (1) отливки из DSS обладают равной или лучшей стойкостью к точечной коррозии и межкристаллитной коррозии, чем их деформируемые аналоги; (2) Сварка снижает стойкость к точечной коррозии и межкристаллитной коррозии как деформируемых, так и литых дуплексных сплавов; (3) Отливки обычно имеют лучшую вязкость, чем их деформируемые аналоги, в диапазоне температур от -80 ° C до +20 ° C; (4) Все контрольные сварные швы с защитной металлической дугой (SMA) в отливках из DSS с рекомендованным или более подходящим присадочным металлом указывают на то, что сварка не является существенным фактором при рассмотрении приложений DSS.},

doi = {10.2172 / 861365},

url = {https://www.osti.gov/biblio/861365},

journal = {},

number =,

volume =,

place = {United States},

год = {2005},

месяц = {9}

}

Магнитные сплавы на основе мягкого железа

Сделать запрос

Магнитомягкие сплавы — это ферромагнитные материалы, которые легко намагничиваются и размагничиваются.Для обеспечения оптимальных магнитных характеристик эти сплавы обладают очень низким содержанием углерода, азота и кислорода. Они полагаются на различные добавки фосфора, никеля и кремния для оптимизации магнитной индукции, проницаемости и коэрцитивной силы. Магнитные свойства всех этих сплавов выигрывают от высокотемпературного спекания (HT) при температуре выше 2200 F (1200 C) в водороде по сравнению со стандартным процессом спекания PM (ST) в ленточных печах с металлической сеткой при номинальной температуре 2050 F (1120 C). . Плотность и размер зерна увеличиваются, а остаточные уровни углерода, кислорода и азота снижаются.Типичные применения включают звуковые колеса, реле, сердечники, датчики, якоря, компоненты соленоидов и полюсные наконечники.

В следующих таблицах содержится список доступных материалов. Для более полного охвата свойств обратитесь к стандарту MPIF Standard 35, ASTM B783, ISO 5755, DIN 30910-4 и JIS Z2550, а также загрузите бюллетени с интересующей технической информацией. Стандартные порошковые металлические материалы определены в Северной Америке стандартами MPIF Standard 35 и ASTM B783, по существу эквивалентными стандартами.Немецкие стали PM перечислены в DIN 30910-4, а в последнее время — в ISO 5755. Японские стали перечислены в JIS Z2550, при этом названия марок меняются с пересмотром с 1989 по 2000 год.

| Тип | Оценка | Описание |

|---|---|---|

| Утюг | SSI-Iron MPIF / ASTM F-0000, FF-0000 ISO F-00 DIN Sint-C 00, Sint-D 00, Sint-E 00 JIS SMF 1015, SMF 1020, P1024, P1025, P1026 | Предлагает самое дешевое решение для высокого магнитного выхода, когда не требуется максимально возможная магнитная проницаемость и самая низкая коэрцитивная сила. |

| железо-фосфор (Fe-0,45% P) | SSI-45P MPIF / ASTM FY-4500, FY-8000 ISO F-00P05 DIN Sint-C35, Sint-D 35 JIS P1064, P1065, P1066, P1094, P1086 | Железо с 0,45% фосфора обеспечивает немного более высокий магнитный выход, повышенную проницаемость и более низкую коэрцитивную силу по сравнению с чистым железом. |

| железо-кремний (Fe-3% Si) | SSI-3Si ASTM / MPIF FS-0300 | Железо с 3% кремния обеспечивает магнитный выход, аналогичный фосфорно-железным сплавам с более высоким удельным сопротивлением. |

| железо-никель (Fe-50% Ni) | SSI-50Ni ASTM / MPIF FN-5000 | Железо с 50% никеля обеспечивает исключительную проницаемость и чрезвычайно низкую коэрцитивную силу за счет небольшого снижения магнитного выхода. |

Как угол сборки и постобработка влияют на шероховатость и коррозию аддитивной нержавеющей стали 316L

Chao, Q. et al. О повышенной коррозионной стойкости селективной лазерной плавки аустенитной нержавеющей стали. Scr. Матер. 141 , 94–98 (2017).

CAS Google Scholar

Чен, X., Ли, Дж., Ченг, X., Ван, Х. и Хуанг, З. Влияние термообработки на микроструктуру, механические и коррозионные свойства аустенитной нержавеющей стали 316L с использованием дуговой аддитивной технологии . Mater. Sci.Англ. А 315 , 307–314 (2018).

Google Scholar

Cruz, V. et al. Электрохимические исследования влияния остаточного напряжения на коррозию 316L, изготовленного методом селективного лазерного плавления. Коррос. Sci. 164 , 108314 (2019).

Google Scholar

Kong, D. et al. Влияние термообработки на микроструктуру и коррозионные свойства нержавеющей стали 316L, изготовленной путем селективного лазерного плавления для топливных элементов с протонообменной мембраной. Электрохим. Acta. 276 , 293–303 (2018).

CAS Google Scholar

Лодхи, М. Дж. К., Дин, К. М. и Хайдер, В. Коррозионные свойства нержавеющей стали 316L, полученной аддитивным способом, в кислой среде. Материалы 2 , 111–121 (2018).

Google Scholar

Macatangay, D. A., Thomas, S., Birbilis, N.& Kelly, R.G. Неожиданная склонность к коррозии и сенсибилизации на границе раздела в аустенитной нержавеющей стали аддитивного производства. Коррос. J. 74 , 153–157 (2018).

CAS Google Scholar

Melia, M. A., Nguyen, H.-D. А., Роделас, Дж. М. и Шиндельхольц, Э. Дж. Коррозионные свойства нержавеющей стали 304L, полученной путем аддитивного производства с направленным осаждением энергии. Коррос. Sci. 152 , 20–30 (2019).

CAS Google Scholar

Papula, S. et al. Селективное лазерное плавление дуплексной нержавеющей стали 2205: влияние последующей термообработки на микроструктуру, механические свойства и коррозионную стойкость. Материалы 12 , 2468 (2019).

CAS Google Scholar

Sander, G. et al. О коррозионных и метастабильных характеристиках питтинга нержавеющей стали 316L, полученной методом селективной лазерной плавки. J. Electrochem. Soc. 164 , C250 – C257 (2017).

CAS Google Scholar

Schaller, R.F., Taylor, J.M., Rodelas, J. & Schindelholz, E.J. Коррозионные свойства нержавеющей стали 17-4 PH, полученной аддитивным способом методом плавления в порошковом слое. КОРРОЗИЯ 73 , 796–807 (2017).

CAS Google Scholar

Trelewicz, J.Р., Халада, Г. П., Дональдсон, О. К. и Маногаран, Г. Микроструктура и коррозионная стойкость нержавеющей стали 316L, полученной с помощью лазерной аддитивной обработки. JOM 68 , 850–859 (2016).

CAS Google Scholar

Wang, Y. & Chen, X. Исследование микроструктуры и коррозионных свойств сплава Inconel 625, изготовленного методом аддитивного производства с дуговым электродом. Mater. Res. Экспресс 6 , 106568 (2019).

CAS Google Scholar

Кубаки, Г. У., Браунхилл, Дж. П. и Келли, Р. Г. Сравнение атмосферной коррозии аддитивно изготовленного и литого Al-10Si-Mg при различных термообработках. КОРРОЗИЯ 75 , 1527–1540 (2019).

CAS Google Scholar

Revilla, R. I., Liang, J., Godet, S. & De Graeve, I. Локальное коррозионное поведение сплава AlSiMg, изготовленного с применением присадок, по оценке SEM и SKPFM. J. Electrochem. Soc. 164 , C27 – C35 (2017).

CAS Google Scholar

Zhang, B., Xiu, M., Tan, Y. T., Wei, J. & Wang, P. Точечная коррозия образца SLM Inconel 718 при поверхностной и термообработке. заявл. Прибой. Sci. 490 , 556–567 (2019).

CAS Google Scholar

Stoudt, M. R., Ricker, R.Э., Ласс, Э. А. и Левин, Л. Э. Влияние микроструктуры после сборки на электрохимическое поведение аддитивной нержавеющей стали 17-4 PH. JOM 69 , 506–515 (2017).

CAS Google Scholar

Sander, G. et al. Коррозия сплавов аддитивного производства: обзор. КОРРОЗИЯ 74 , 1318–1350 (2018).

CAS Google Scholar

Cabrini, M. et al. Оценка коррозионной стойкости сплава 625, полученного лазерным наплавлением порошка. J. Electrochem. Soc. 166 , C3399 – C3408 (2019).

CAS Google Scholar

Каземипур, М., Мохаммади, М., Мфуму, Э. и Насири, А. М. Микроструктура и характеристики коррозии селективной лазерной плавки нержавеющей стали 316L: влияние пористости, вызванной технологическим процессом. JOM 71 , 3230–3240 (2019).

CAS Google Scholar

Шаллер, Р. Ф., Мишра, А., Роделас, Дж. М., Тейлор, Дж. М. и Шиндельхольц, Э. Дж. Роль микроструктуры и качества поверхности в коррозии селективного расплавленного лазером 304L. J. Electrochem. Soc. 165 , C234 – C242 (2018).

CAS Google Scholar

Ni, X. et al. Коррозионное поведение нержавеющей стали 316L, полученной путем селективного лазерного плавления при различных скоростях сканирования. J. Mater. Англ. Выполнять. 27 , 3667–3677 (2018).

CAS Google Scholar

Mohd Yusuf, S., Nie, M., Chen, Y., Yang, S. & Gao, N. Микроструктура и коррозионные характеристики нержавеющей стали 316L, изготовленной методом селективной лазерной плавки и обработанной под высоким давлением кручение. J. Сплав. Compd. 763 , 360–375 (2018).

CAS Google Scholar

Kong, D. et al. Пассивность селективной лазерной плавки нержавеющей стали 316L. заявл. Прибой. Sci. 504 , 144495 (2020).

CAS Google Scholar

Kong, D. et al. Механические свойства и коррозионные свойства нержавеющей стали 316L селективной лазерной плавки после различных процессов термообработки. J. Mater. Sci. Technol. 35 , 1499–1507 (2019).

Google Scholar

Прието, К., Сингер, М., Сайдерс, Т. и Янг, Д. Исследование возникновения и распространения точечной коррозии нержавеющей стали типа 316L, изготовленной методом прямого лазерного спекания металла. КОРРОЗИЯ 75 , 140–143 (2018).

Google Scholar

Cabrini, M. et al. Коррозионное поведение сплава AlSi10Mg, полученного наплавкой лазерного порошка под воздействием хлоридов. Коррос. Sci. 152 , 101–108 (2019).

CAS Google Scholar

Gharbi, O. et al. Микроструктура и эволюция коррозии аддитивного алюминиевого сплава AA7075 в зависимости от старения. npj Mater. Деграда. 3 , 40 (2019).

Google Scholar

Лу, X., Андресен, П. Л. и Ребак, Р. Б. Оксидные включения в нержавеющей стали, изготовленной с помощью лазерной добавки, и их влияние на ударную вязкость и поведение при коррозионном растрескивании под напряжением. J. Nucl. Матер. 499 , 182–190 (2018).

CAS Google Scholar

Sun, S.-H. и другие. Превосходные механические и коррозионные свойства аустенитной нержавеющей стали с уникальной кристаллографической пластинчатой микроструктурой за счет селективного лазерного плавления. Scr. Матер. 159 , 89–93 (2019).

CAS Google Scholar

Hemmasian Ettefagh, A. & Guo, S. Электрохимическое поведение деталей из нержавеющей стали AISI316L, изготовленных методом лазерной наплавки в слое порошка, и влияние процесса постотжига. доп. Manuf. 22 , 153–156 (2018).

CAS Google Scholar

Dai, N. et al. Различие в коррозионной стойкости сплава Ti-6Al-4V селективного лазерного плавления в разных плоскостях. Коррос. Sci. 111 , 703–710 (2016).

CAS Google Scholar

Леон А. и Агион Э. Влияние шероховатости поверхности на коррозионно-усталостные характеристики сплава AlSi10Mg, полученного методом селективной лазерной плавки (SLM). Mater. Charact. 131 , 188–194 (2017).

CAS Google Scholar

Ni, C., Shi, Y. & Liu, J. Влияние угла наклона на шероховатость поверхности и коррозионные свойства селективной нержавеющей стали 316L, расплавленной лазером. Mater. Res. Экспресс 6 , 036505 (2018).

Google Scholar

Фатхи П., Рафиазад М., Дуан Х., Мохаммади М. и Насири А. М. О микроструктуре и коррозионных свойствах сплава AlSi10Mg с низкой шероховатостью поверхности, полученного прямым лазерным спеканием металла. Коррос. Sci. 157 , 126–145 (2019).

CAS Google Scholar

Фатхи П., Мохаммади М., Дуан Х. и Насири А. М. Влияние процедур обработки поверхности на коррозионное поведение сплава DMLS-AlSi10Mg_200C по сравнению с литым под давлением алюминием A360.1. JOM 71 , 1748–1759 (2019).

CAS Google Scholar

Бурштейн Г. Т. и Писториус П. С. Шероховатость поверхности и метастабильная точечная коррозия нержавеющей стали в растворах хлоридов. КОРРОЗИЯ 51 , 380–385 (1995).

CAS Google Scholar

Хонг Т. и Нагумо М. Влияние шероховатости поверхности на ранние стадии точечной коррозии нержавеющей стали Тип 301. Коррос. Sci. 39 , 1665–1672 (1997).

CAS Google Scholar

Ли, С. М., Ли, У. Г., Ким, Ю. Х. и Янг, Х. Шероховатость поверхности и коррозионная стойкость ферритной нержавеющей стали 21Cr. Коррос. Sci. 63 , 404–409 (2012).

CAS Google Scholar

Сасаки К. и Бурштейн Г. Т. Образование шероховатости поверхности во время эрозии-коррозии шлама и его влияние на точечную коррозию. Коррос. Sci. 38 , 2111–2120 (1996).

CAS Google Scholar

Bagehorn, S., Wehr, J.И Майер, Х. Дж. Применение процессов механической обработки поверхности для уменьшения шероховатости и улучшения усталости деталей из Ti-6Al-4V, изготовленных аддитивным способом. внутр. J. Fatigue 102 , 135–142 (2017).

CAS Google Scholar

Закон Гальвеле, Дж. Р. Тафеля о восприимчивости к питтинговой и щелевой коррозии. Коррос. Sci. 47 , 3053–3067 (2005).

CAS Google Scholar

Абулхаир, Н. Т., Маскери, И., Так, К., Эшкрофт, И., Эверит, Н. М. Улучшение усталостных характеристик алюминиевого сплава, плавящегося избирательным лазером: влияние термической обработки и качества поверхности. Mater. Des. 104 , 174–182 (2016).

CAS Google Scholar

Denti, L., Bassoli, E., Gatto, A., Santecchia, E. & Mengucci, P. Усталостная долговечность и микроструктура Ti6Al4V, полученного добавкой после различных процессов отделки. Mater. Sci. Eng., А 755 , 1–9 (2019).

CAS Google Scholar

Shrestha, R., Simsiriwong, J. & Shamsaei, N. Усталостное поведение деталей из нержавеющей стали 316L, изготовленных добавкой: влияние ориентации слоев и шероховатости поверхности. доп. Manuf. 28 , 23–38 (2019).

CAS Google Scholar

Тиан Ю., Томус Д., Рометш П. и Ву X. Влияние параметров обработки на шероховатость поверхности Hastelloy X, полученного селективным лазерным плавлением. доп. Manuf. 13 , 103–112 (2017).

CAS Google Scholar

Датта Б., Бабу С. и Джаред Б. Х. Наука, технологии и применение металлов в аддитивном производстве . (Elsevier Science, 2019).

Таунсенд, А., Сенин, Н., Блант, Л., Лич, Р. К. и Тейлор, Дж. С. Метрология текстуры поверхности для аддитивного производства металлов: обзор. Precis. Англ. 46 , 34–47 (2016).

Google Scholar

Wang, D., Mai, S., Xiao, D. & Yang, Y. Качество поверхности изогнутой выступающей конструкции, изготовленной из нержавеющей стали 316-L компанией SLM. внутр. J. Adv. Manuf. Syst. 86 , 781–792 (2016).

Google Scholar

Qiu, C. et al. О роли притока расплава в структуру поверхности и развития пористости при селективном лазерном плавлении. Acta Mater. 96 , 72–79 (2015).

CAS Google Scholar

Страно, Г., Хао, Л., Эверсон, Р. М. и Эванс, К. Э. Анализ шероховатости поверхности, моделирование и прогноз при селективном лазерном плавлении. J. Mater. Процесс. Technol. , , 213, , 589–597 (2013).

CAS Google Scholar

Grimm, T., Wiora, G. & Witt, G. Характеристика типичных поверхностных эффектов в аддитивном производстве с помощью конфокальной микроскопии. Прибой. Топогр .: Метрол. Предложение 3 , 014001 (2015).

Google Scholar

Cabanettes, F.и другие. Топография готовых поверхностей, созданных при аддитивном производстве металлов: многомасштабный анализ от формы до шероховатости. Precis. Англ. 52 , 249–265 (2018).

Google Scholar

Фокс, Дж. К., Мойлан, С. П. и Лейн, Б. М. Влияние параметров процесса на шероховатость поверхности нависающих структур при аддитивном производстве сплавления в лазерном порошковом слое. Процедур. CIRP 45 , 131–134 (2016).

Google Scholar

Уип Б., Шеридан Л. и Гокель Дж. Влияние параметров первичной обработки на шероховатость поверхности при аддитивном производстве лазерного порошкового слоя. внутр. J. Adv. Manuf. Syst. 103 , 4411–4422 (2019).

Google Scholar

Бин, Г. Э., Виткин, Д. Б., Маклаут, Т. Д., Патель, Д. Н. и Залдивар, Р. Дж. Влияние смещения фокуса лазера на качество поверхности и плотность деталей Inconel 718, полученных с помощью селективного лазерного плавления. доп. Manuf. 22 , 207–215 (2018).

CAS Google Scholar

Koutiri, I., Pessard, E., Peyre, P., Amlou, O. & De Terris, T. Влияние параметров процесса SLM на чистоту поверхности, степень пористости и усталостные характеристики готовой конструкции Инконель 625 деталей. J. Mater. Процесс. Technol. 255 , 536–546 (2018).

CAS Google Scholar

Фокс, Дж. К., Ким, Ф. Х., Риз, З. С. и Эванс, К. В (ред. Тейлор, Дж. А. и Лич, Р.) , 2018 Летняя тематическая встреча ASPE и euspen — Повышение точности в аддитивном производстве (2018).

Ким, Ф. Х., Мойлан, С. П., Гарбоци, Э. Дж. И Слотвински, Дж. А. Исследование структуры пор в деталях, изготовленных аддитивным способом из кобальт-хрома, с использованием рентгеновской компьютерной томографии и анализа трехмерных изображений. доп. Manuf. 17 , 23–38 (2017).

CAS Google Scholar

Алрбэй, К., Вимпенни, Д. И., Аль-Барзиндж, А. А. и Мороз, А. Электрополировка деталей из переплавленной нержавеющей стали марки SLM 316L с использованием глубоких эвтектических растворителей. J. Mater. Англ. Выполните . 25 , 2836–2846 (2016)

Baicheng, Z. et al. Исследование процесса селективного лазерного плавления (SLM) улучшения поверхности деталей Inconel 718 электрохимическим полированием. Mater.Des. 116 , 531–537 (2017).

Google Scholar

Ротти, К., Мандроян, А., Доче, М. Л. и Хин, Дж. Й. Электрополировка CuZn-латуни и нержавеющей стали 316L: влияние состава сплава или процесса подготовки (ALM по сравнению со стандартным методом). Прибой. Пальто. Technol. 307 , 125–135 (2016).

CAS Google Scholar

Rotty, C. et al. Электрохимическая суперфинишная обработка литых и нержавеющих сталей ALM 316L в глубоких эвтектических растворителях: развитие микрошероховатости поверхности и коррозионная стойкость. J. Electrochem. Soc. 166 , C468 – C478 (2019).

CAS Google Scholar

ur Rahman, Z., Deen, K. M., Cano, L. & Haider, W. Влияние параметрических изменений в процессе электрополировки на свойства поверхности нержавеющей стали 316L. заявл. Прибой. Sci. 410 , 432–444 (2017).

CAS Google Scholar

Урлеа В. и Браиловски В. Припуски на электрополировку и электрополировку компонентов из сплава IN625, изготовленных методом лазерной наплавки порошка. внутр. J. Adv. Manuf. Syst. 92 , 4487–4499 (2017).

Google Scholar

Урля, В.& Браиловски, В. Припуски, связанные с электрополировкой и электрополировкой для компонентов сплава Ti-6Al-4V, избирательно плавленных лазером в слое порошка. J. Mater. Процесс. Technol. 242 , 1–11 (2017).

CAS Google Scholar

Wu, Y.-C., Kuo, C.-N., Chung, Y.-C., Ng, C.-H. И Хуанг, Дж. С. Влияние электрополировки на механические свойства и биокоррозию Ti6Al4V, полученного с помощью электронно-лучевого плавления в аддитивном производстве. Материалы 12 , 1466 (2019).

CAS Google Scholar

Zhang, Y. et al. Нержавеющая сталь, усиленная аморфным сплавом, изготовленная методом селективной лазерной плавки: повышенная прочность и повышенная коррозионная стойкость. Scr. Матер. 148 , 20–23 (2018).

CAS Google Scholar

Ван В. Дж., Юнг К.К., Чой, Х. С., Сяо, Т. Ю. и Цай, З. Х. Влияние лазерной полировки на микроструктуру поверхности и коррозионную стойкость сплавов CoCr, изготовленных добавкой. заявл. Прибой. Sci. 443 , 167–175 (2018).

CAS Google Scholar

Bhaduri, D. et al. Лазерная полировка мезомасштабных компонентов, напечатанных на 3D-принтере. заявл. Прибой. Sci. 405 , 29–46 (2017).

CAS Google Scholar

Бордачев, Э. В., Хафиз, А. М. К., Тутуния-Фатан, О. Р. Применение лазерной полировки при отделке металлических поверхностей. внутр. J. Adv. Manuf. Technol. 73 , 35–52 (2014).

Google Scholar

Хакель, Л., Ранкин, Дж. Р., Рубенчик, А., Кинг, У. Э. и Мэтьюз, М. Лазерное упрочнение: инструмент для постобработки аддитивного производства. доп. Manuf. 24 , 67–75 (2018).

CAS Google Scholar

Rosa, B., Mognol, P. & Hascoët, J.-y Лазерная полировка поверхностей аддитивного лазерного производства. J. Laser Appl. 27 , S29102 (2015).

Google Scholar

Tian, Y. et al. Взаимодействие материалов в лазерном полировальном порошковом слое компонентов из Ti6Al4V. доп. Manuf. 20 , 11–22 (2018).

CAS Google Scholar

Юнг, К. К., Сяо, Т. Ю., Чой, Х. С., Ван, В. Дж. И Цай, З. Х. Лазерная полировка компонентов из сплава CoCr со сложной геометрией поверхности, изготовленных аддитивным способом. J. Mater. Процесс. Technol. 262 , 53–64 (2018).

CAS Google Scholar

Кумбхар Н. и Мулай А. В. Методы постобработки, используемые для улучшения качества поверхности изделий, изготовленных с помощью технологий аддитивного производства: обзор. J. Inst. Англ. (Индия) Сер. С. 99 , 481–487 (2018).

Google Scholar

Пакквентин, В., Карон, Н. и Олтра, Р. Влияние микроструктуры и химического состава на стойкость к локальной коррозии нержавеющей стали AISI 304L после плавления поверхности с помощью нанопульсирующего лазера. заявл. Прибой. Sci. 356 , 561–573 (2015).

CAS Google Scholar

Боскетто, А., Боттини, Л. и Вениали, Ф. Шероховатость и закругление поверхности деталей, изготовленных методом селективной лазерной плавки Ti6Al4V, обусловленные обработкой цилиндра. внутр. J. Adv. Manuf. Syst. 94 , 2773–2790 (2018).

Google Scholar

Mohammadian, N., Turenne, S. & Brailovski, V. Контроль качества поверхности аддитивных компонентов Inconel 625 с использованием комбинированной химико-абразивной полировки. J. Mater. Процесс. Technol. 252 , 728–738 (2018).

CAS Google Scholar

Нагалингам, А. П. и Йео, С. Х. Управляемая гидродинамическая кавитационная эрозия с абразивными частицами для модификации внутренней поверхности компонентов, изготовленных с помощью присадок. Износ 414–415 , 89–100 (2018).

Google Scholar

Тан, К. Л. и Йео, С. Х. Модификация поверхности компонентов, изготовленных с помощью добавок, путем ультразвуковой кавитационной абразивной обработки. Износ 378–379 , 90–95 (2017).

Google Scholar

ebrowski, R. & Walczak, M. Влияние дробеструйного упрочнения на коррозионные свойства сплава Ti-6Al-4V, изготовленного DMLS. Adv. Матер. Sci 18 , 43 (2018).

Google Scholar

Джамал, М. и Морган, М. Н. Управление процессом проектирования для улучшения отделки поверхности металлических деталей со сложной геометрией, изготовленных с помощью добавок. изобретений 2 , 36 (2017).

Google Scholar

Persenot, T., Martin, G., Dendievel, R., Buffiére, J.-Y. И Мэйр, Э. Повышение свойств растяжения тонких деталей EBM как построенных: эффект HIP и химического травления. Mater. Charact. 143 , 82–93 (2018).

CAS Google Scholar

yczkowska, E., Szymczyk, P., Dybała, B. & Chlebus, E. Химическая полировка каркасов из сплава Ti – 6Al – 7Nb методом аддитивного производства. Arch. Civ. Мех. Англ. 14 , 586–594 (2014).

Google Scholar

Longhitano, G. A., Larosa, M. A., Munhoz, A. L. J., Zavaglia, C. Ad. К. и Иерарди, М.C. F. Обработка поверхности сплава Ti-6Al-4V, полученного прямым лазерным спеканием металла. Mater. Res. 18 , 838–842 (2015).

CAS Google Scholar

Guo, J. et al. Об обработке высокоэнтропийного сплава CoCrFeMnNi методом селективного лазерного плавления. Mater. Des. 153 , 211–220 (2018).

CAS Google Scholar

Heiden, M. J. et al. Эволюция исходного сырья из нержавеющей стали 316L благодаря процессу плавления в лазерном порошковом слое. доп. Manuf. 25 , 84–103 (2019).

CAS Google Scholar

Бирнбаум, А.Дж., Штойбен, Дж. К., Баррик, Э. Дж., Илиопулос, А. П. и Микопулос, Дж. Г. Старение внутренней деформации, границы Σ3 и происхождение клеточной субструктуры в аддитивно изготовленном 316L. доп. Manuf. 29 , 100784 (2019).

CAS Google Scholar

Saeidi, K. Нержавеющие стали, полученные методом лазерной плавки: уменьшенные структурные иерархии и микроструктурные неоднородности. (Стокгольмский университет, 2016).

Саейди К., Кветкова Л., Лофай Ф. и Шен З. Аустенитная нержавеющая сталь, упрочненная за счет образования оксидных нановключений in situ. RSC Adv. 5 , 20747–20750 (2015).

CAS Google Scholar

Simonelli, M. et al. Исследование лазерного распыления и реакций окисления при селективном лазерном плавлении нержавеющей стали 316L, Al-Si10-Mg и Ti-6Al-4V. Металл. Матер. Пер. A 46A , 3842–3851 (2015).

Google Scholar

Джонс Д. А. Принципы и предотвращение коррозии .(Прентис Холл, 1996).

Аббаси Агуй А., Закери М., Моайед М. Х. и Мазинани М. Влияние размера зерна на точечную коррозию аустенитной нержавеющей стали 304L. Коррос. Sci. 94 , 368–376 (2015).

CAS Google Scholar

Назаров А., Вивье В., Вуко Ф. и Тьерри Д. Влияние растягивающего напряжения на нарушение пассивности и репассивацию нержавеющей стали AISI 304: исследование с помощью сканирующего зонда Кельвина и сканирующей электрохимической микроскопии . J. Electrochem. Soc. 166 , C3207 – C3219 (2019).

CAS Google Scholar

Луо, Х., Су, Х., Инь, Г., Донг, К. и Ли, X. Влияние холодной деформации на электрохимическое поведение нержавеющей стали 304L в загрязненной сернокислой среде. заявл. Прибой. Sci. 425 , 628–638 (2017).

CAS Google Scholar

Коцян, А. Доник, Ч. И Дженко, М. Электрохимические и РФЭС исследования пассивной пленки, образованной на нержавеющих сталях в боратном буфере и растворах хлорида. Коррос. Sci. 49 , 2083–2098 (2007).

CAS Google Scholar

Pourbaix, M. Атлас электрохимических равновесий в водных растворах . (Национальная ассоциация инженеров-коррозионистов, 1974 г.).

Куммерт, К.И Шмид, Х.-Дж. В (изд. Бимэн, Дж. Дж., Боурелл, Д. Л., Кроуфорд, Р. Х., Фиш, С. и Сиперсад, К. С.), Proc . 29-й ежегодный международный симпозиум по изготовлению твердых тел произвольной формы (2018).

Антонисами, А. А., Мейер, Дж. И Прангнелл, П. Б. Влияние геометрии сборки на структуру и текстуру β-зерен при аддитивном производстве Ti6Al4V путем селективного электронно-лучевого плавления. Mater. Charact. 84 , 153–168 (2013).

CAS Google Scholar

Ортис Риос, К., Амин, Т. и Ньюкирк, Дж. У. Поведение при растяжении при селективном лазерном плавлении. внутр. J. Adv. Manuf. Syst. 96 , 1187–1194 (2018).

Google Scholar

Rotty, C. et al. Сравнение поведения электрополировки TSC, ALM и литой нержавеющей стали 316L в h4PO4 / h3SO4. Прибой. Интер. 6 , 170–176 (2017).

CAS Google Scholar

Hashimoto, F. et al. Абразивная чистовая технология. CIRP Ann. 65 , 597–620 (2016).

Google Scholar

International, A. в ASTM A967 / ASTM A967M-17 Стандартные технические условия для химической пассивационной обработки деталей из нержавеющей стали (ASTM International, West Conshohocken, 2017).

(PDF) Влияние времени выдержки науглероживания пачки на усталостные характеристики стальных образцов вала с клиновидным пазом

Также показано на рис.6 видно, что время выдержки в процессе цементации также влияет на усталостную прочность

материала. Чем больше время выдержки, тем выше будет усталостная прочность. Этот результат подтверждает результат теста на твердость

, согласно которому большее количество углерода в поверхностной зоне в течение более длительного времени выдержки. Однако в этом исследовании процесс науглероживания

по-прежнему сохраняет пластичность центральной зоны. Если процесс науглероживания не поддерживает пластичность активной зоны

, результат будет другим.

ВЫВОДЫ

В этой статье можно сделать вывод, что процесс науглероживания с использованием древесного угля из неиспользованного красного дерева может улучшить усталостные характеристики

стального образца вала с V-образным надрезом. Улучшение связано с лучшими свойствами поверхности

, вызванными повышенным содержанием углерода в результате процесса науглероживания. Чем больше время выдержки, тем выше усталостная прочность науглероженного материала

при сохранении пластичности центральной зоны.

СПИСОК ЛИТЕРАТУРЫ

1. Х. Дармаван, «Критерии усталости для проектирования компонентов машин», Prosiding Seminar Fatigue &

Fracture Mechanics, 1997, pp. 1–18.

2. В. Кведарас, Я. Вилис, В. Ч. Юплис, А.Ч. Иуплис, «Усталостная прочность хромированной стали», Матер.

Наука, т. 12, вып. 1, pp. 16–18, 2006.

3. У. Н. Пунтамбекар, Г. С. Гревал, П. Б. Джоши и П. Сампаткумаран, «Влияние плазменной обработки азотом

на усталостную долговечность стали En-24», Междунар.J. Innov. Res. Sci., Т. 2, вып. 8, pp. 4069–4079, 2013.

4. Р. Фрагудакис, С. Кардицас, Г. Саваидис, Н. Михайлидис, «Влияние термической обработки и обработки поверхности на усталостное поведение пружинной стали 56SiCr7

. ”Procedure Eng., Vol. 74, стр. 309–312, 2014.

5. Такахаши К., Сато Э. «Влияние обработки поверхности на усталостную прочность сплава Ti6Al4V», Матер.

Пер., Т. 51, нет. 4, SI, pp. 694–698, 2010.

6. F. O. Aramide, S.А. Ибитое, И. О. Оладеле и Дж. О. Бороде, «Науглероживание низкоуглеродистой стали уплотнением с использованием измельченной кости

в качестве науглероживающего агента: оптимизация параметров процесса», Leonardo Electron. J. Pract. Technol., Т. 9,

нет. 16, pp. 1–12, 2010.

7. А. Ойетунджи и С. О. Адеосун, «Влияние переменных процесса науглероживания на механические и химические свойства

науглероженной мягкой стали», J. Basic Appl. Sci., Т. 8. С. 319–324, 2012.

8.П. А. Ихом, «Закалка мягкой стали с использованием коровьей кости в качестве Energiser», African J. Eng. Res., Vol. 1, вып.

October, pp. 97–101, 2013.

9. П. Б. Д. Свапнил Р. Нимбхоркар, «Влияние упрочняющей обработки на структуру и свойства

автомобильных зубчатых колес», Int. J. Mod. Англ. Res., Vol. 3, вып. 2, стр. 637–641, 2013.