Литейные сплавы и их классификация

Литейными называются сплавы черных и цветных металлов, обладающие комплексом специфических технологических свойств, обеспечивающих получение различными способами литья бездефектных отливок заданной конфигурации с регламентируемыми физико-механическими и эксплуатационными свойствами.

Выполнение указанных требований определяется полным циклом технологического процесса, но наиважнейшим фактором, при этом, выступает состав и технология приготовления сплава. Учитывая технологические и экономические аспекты, литейные сплавы должны обеспечивать:

- Низкую температуру плавления (чем ниже температура плавления, тем ниже энергопотребление и затраты на плавку и перегрев сплава, естественно, ниже себестоимость производства)

- Небольшую усадку при затвердевании и охлаждении (чем ниже усадка, тем ниже объем прибылей на ее компенсацию, что повышает выход годного и снижает затраты на выплавку 1 тонны годного литья)

- Незначительную способность к поглащению газов в жидком состоянии (что уменьшает вероятность образования дефектов в виде газовых раковин и пористости; исключает затраты на закупку оборудования и материалов для рафинирования расплава)

- Низкую ликвацию (что исключает различие в химическом составе различных частей отливки)

- Благоприятное кристаллическое строение (микроструктуру), обеспечивающее высокие физико-механические свойства отливок

- В состав литейных сплавов не должны входить дефицитные элементы

Классификация литейных сплавов

Промышленные литейные сплавы принято классифицировать на три крупных класса: чугуны, стали и цветные сплавы.

Чугуны

В зависимости от микроструктуры, механических и эксплуатационных свойств, химического состава, чугун для производства отливок подразделяют на следующие виды:

- Серый чугун с пластинчатым графитом (в котором углерод выделяется в виде прямолинейных или немного искривленных пластинок графита)

- Высокопрочный чугун с шаровидным графитом (включения графита в нем имеют шаровидную форму, которая в значительно меньшей степени, чем «пластины» ослабляет металлическую матрицу и тем самым повышает механические свойства)

- Чугун с вермикулярным графитом (характеризуется компактной формой графита, прочностные характеристики занимают середину между серым и высокопрочным чугунами, но замечательные тепло-физические свойства дали ему широкое применение для производства блоков цилиндров двигателей внутреннего сгорания и дизелей в автомобилестроении, судостроении и тепловозостроении)

- Ковкий чугун (отливается как «белый чугун», который подвергают длительному отжигу, в результате выделяется графит имеющий хлопьевидную форму)

- Легированный чугун:

- В зависимости от содержания легирующих элементов подразделяется на: низколегированный чугун (до 2,5% легирующих элементов),

- В зависимости от эксплуатационных свойств легированные чугуны классифицируют на: жаропрочные, жаростойкие, износостойкие, коррозионностойкие, немагнитные, антифрикционные

- В зависимости от химического состава легированные чугуны классифицируют как: хромовые, никелевые, кремнистые, алюминиевые, марганцовистые, ванадиевые

- В зависимости от содержания легирующих элементов подразделяется на: низколегированный чугун (до 2,5% легирующих элементов),

Стали

Стали, используемые для для производства отливок, классифицируют на:

- Конструкционные нелегированные (углеродистые) стали

- Конструкционные легированные стали

- низколегированные стали

- среднелегированные стали

- высоколегированные стали со специальными свойствами

Цветные сплавы

Цветные литейные сплавы обычно классифицируют по металлу-основе:

- Медные сплавы

- Никелевые сплавы

- Свинцовые сплавы

- Сурьмяные сплавы

- Цинковые сплавы

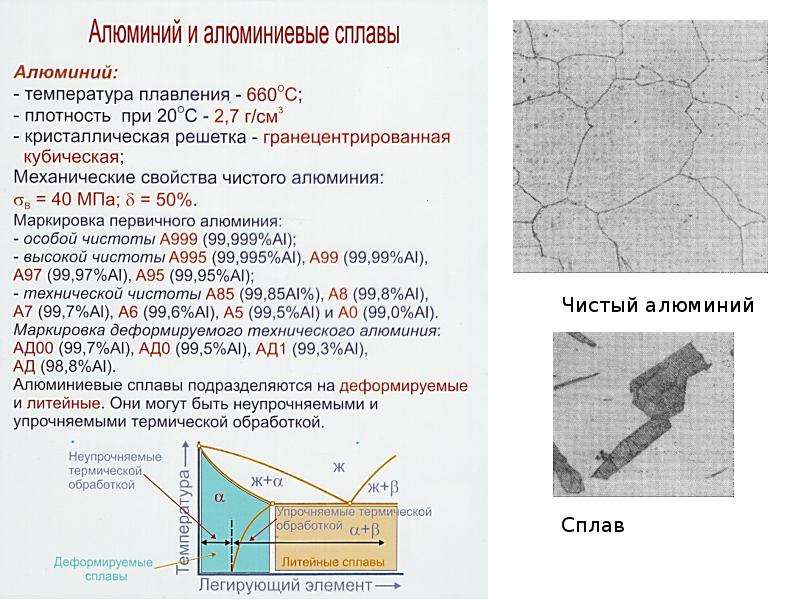

- Алюминиевые сплавы

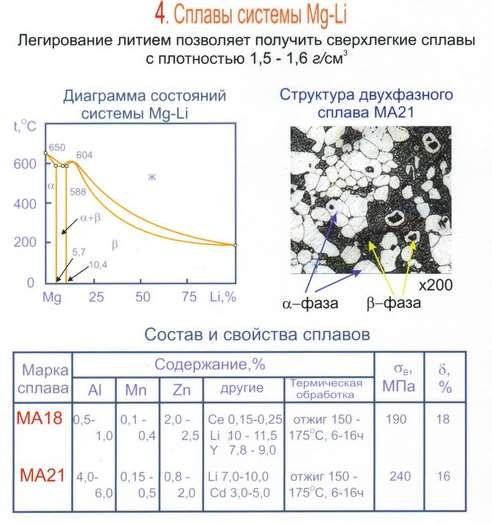

- Магниевые сплавы

- Титановые сплавы

- Литиевые сплавы

Литейные сплавы цветных металлов — Энциклопедия по машиностроению XXL

ЛИТЕЙНЫЕ СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ [c. 116]

116]Литейные сплавы цветных металлов [c.123]

В опытах были использованы различные литейные сплавы цветных металлов, которые заливались в пресс-форму под давлением и без давления. Весьма хорошие результаты дало применение для этой цели баббита марки Без, который обладает хорошими литейными свойствами и относительно высокой твердостью (НВ 30). Пресс-форма при этом нагревалась до 250—280° С, т. е. несколько выше температуры окончания затвердевания -сплава (240° С).

Назовите основные литейные сплавы цветных металлов, их свойства и применение. [c.222]

К металлическим материалам относятся черные металлы (чу-гукы и стали), сплавы цветных металлов (бронзы, латуни, баббиты), легкие сплавы (алюминиевые и магниевые), биметаллы. Черные металлы являются основными машиностроительными материалами. Они сравнительно дешевы, обладают высокой прочностью.

Литьем под давлением целесообразно изготовлять детали из сплавов цветных металлов с толщиной стенок менее 4—5 мм. Максимальные размеры отливок устанавливаются в зависимости от усилия запирания формы, площади поверхности отливки и некоторых других факторов. Масса отливок определяется размерами камеры прессования и мощностью литейной машины. Перевод деталей, отливаемых в кокиль, на литье под давлением дает экономию, получаемую в результате снижения трудоемкости отливок в 3,5 раза и расхода основных материалов на 20—30%. Кроме того, значительно уменьшается при этом виде литья трудоемкость механической обработки.

Название каждой группы определяется главным компонентом. В табл. 191 приведена литейная характеристика наиболее употребительных сплавов цветных металлов для литья под давлением. [c.214]

[c.214]

Литейные качества сплавов цветных металлов дают возможность получать заготовки сложной конфигурации и различного веса всеми способами литья. [c.116]

Литейное производство — отрасль машиностроения, технологическими процессами которой получают литые заготовки (отливки) для деталей машин станины прокатных станов, станины металлорежущих станков, корпуса гидротурбин и другие отливки массой в десятки и сотни тонн и маленькие детали массой в несколько граммов для радиоэлектронной промышленности, часовой промышленности и других отраслей. Характерной особенностью литейного производства является универсальность — возможность получения самых разнообразных по массе, конфигурации, механическим и эксплуатационным свойствам фасонных заготовок (отливок) из чугуна, стали и сплавов цветных металлов.

Эти печи существуют двух видов с железным сердечником и без сердечника (высокочастотные печи). Печи с железным сердечником применяют в литейных цехах для получения сплавов цветных металлов.

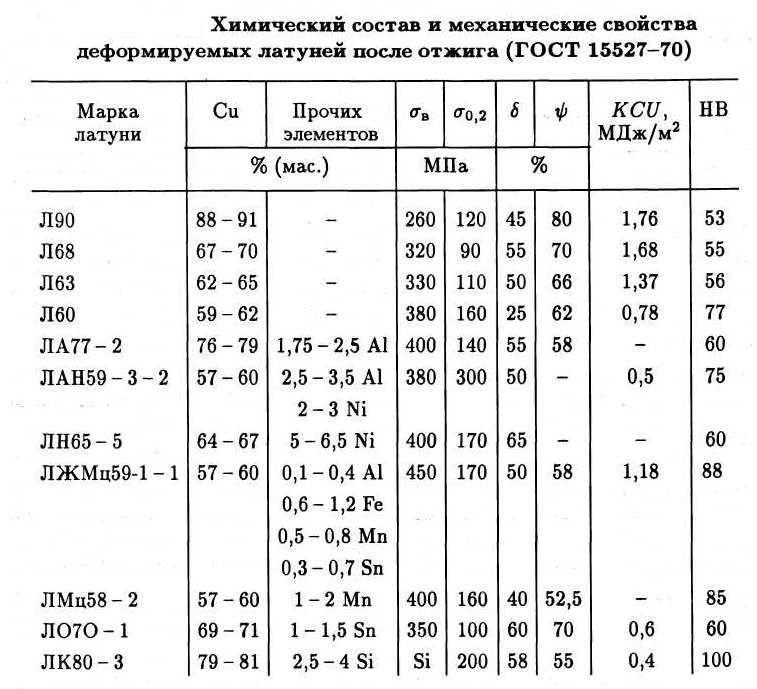

Как и все сплавы цветных металлов, латуни принято разделять на литейные и обрабатываемые давлением.

В современном литейном производстве из сплавов цветных металлов получают фасонные отливки различной конфигурации и массой от десятых долей грамма до десятков тонн. Для изготовления фасонных отливок из цветных сплавов применяют почти все способы, которые используются при получении отливок из стали и чугуна. [c.270]

Для изготовления отливок применяются металлические сплавы серый и белый чугун, сталь, а также сплавы цветных металлов медные, алюминиевые, магниевые и др. Преимущественно используются серый чугун и сталь. Отливки из серого чугуна получают переплавкой (главным образом в вагранках) шихты, состоящей из 30—50% доменных, чушковых, литейных чугунов, 40—50% машинного лома и отходов литейного производства, 5—20% стали и ферросплавов по расчету.

Преимущественно используются серый чугун и сталь. Отливки из серого чугуна получают переплавкой (главным образом в вагранках) шихты, состоящей из 30—50% доменных, чушковых, литейных чугунов, 40—50% машинного лома и отходов литейного производства, 5—20% стали и ферросплавов по расчету.

Электрические печи. В литейных цехах электрические печи применяются для плавки углеродистых и легированных сталей, сплавов цветных металлов, ковкого чугуна и специальных марок серого чугуна. Их преимущества перед другими печами возможность получения высококачественного металла достижение максимальной температуры и легкость ее регулирования возможность очистки металла от вредных примесей минималь-ньш угар металла незначительность изменений химического состава металла и удобство обслуживания. [c.231]

В зависимости от способа производства заготовок для деталей и по методу обработки сплавы цветных металлов делятся на литейные и деформируемые.

[c. 138]

138]

Для изготовления отливок применяются разнообразные сплавы металлов. Литейные сплавы разделяются на а) сплавы железа, или черные сплавы, к которым принадлежат чугуны и стали, и б) сплавы цветных металлов. [c.193]

Больщинство корпусных деталей изготовляют из серого чугуна и стали применяют также ковкий чугун, легированные стали и сплавы цветных металлов. Основным конструкционным материалом для корпусных деталей является серый чугун. Он обладает хорошими литейными свойствами, что позволяет изготовлять отливки корпусов сложной конфигурации. При относительно невысокой стоимости и хорошей обрабатьшаемости серый чугун имеет неплохие физикомеханические свойства, которые зависят от структуры металлической основы, формы, размеров, количества и распределения графитовых включений. Поэтому механические свойства серого чугуна можно изменять в достаточно широких пределах путем изменения химического состава, скорости кристаллизации и охлаждения отливки модифицированием и термической обработкой. Кроме того, серый чугун обладает высокой циклической вязкостью, что способствует демпфированию колебаний. Наличие графитовых включений делает чугун практически нечувствительным к надрезам, и это позволяет конкурировать ему с более прочной сталью по сопротивлению усталости и пределу выносливости. Включения графита обеспечивают также высокую износостойкость чугуна в условиях трения скольжения со смазкой. Все это значительно расширяет область использования серого чугуна для корпусных деталей.

[c.772]

Кроме того, серый чугун обладает высокой циклической вязкостью, что способствует демпфированию колебаний. Наличие графитовых включений делает чугун практически нечувствительным к надрезам, и это позволяет конкурировать ему с более прочной сталью по сопротивлению усталости и пределу выносливости. Включения графита обеспечивают также высокую износостойкость чугуна в условиях трения скольжения со смазкой. Все это значительно расширяет область использования серого чугуна для корпусных деталей.

[c.772]

Латуни, как и все сплавы цветных металлов, делят на литейные (для фасонного литья) и деформируемые (обрабатываемые прокаткой, прессованием, волочением). Наклепанные (нагарто-ванные) латуни в присутствии влаги (а также кислорода. [c.132]

Литье из сплавов цветных металлов. Сплавы цветных металлов для литья выплавляют в электрических однофазных дуговых печах барабанного типа, индукционных печах, печах сопротивления и в пламенных газовых печах. Сведения о литейных сплавах на основе меди, алюминия и магния были приведены в пр. 35 и 36.

[c.236]

Сведения о литейных сплавах на основе меди, алюминия и магния были приведены в пр. 35 и 36.

[c.236]

Линейная усадка отливки из серого чугуна составляет 0,5—1,25 %, белого чугуна — 1,5-1,75, стали — 1,6-2,2, сплавов цветных металлов — 1,4 -2,2%. Различные значения линейной усадки для одного сплава объясняются тем, что она зависит от размеров и массы отливки, технологии литейного производства, а также от тормозящего воздействия формы и стержней на процесс усадки и других причин. [c.9]

По технологическому признаку латуни, как и все сплавы цветных металлов, подразделяют на литейные и деформируемые. Литейные латуни предназначены для изготовления фасонных отливок, их поставляют в виде чушек (таб. И). [c.101]

В результате почти всеобщей разрухи после первой мировой войны и интервенции выпуск промышленности упал почти в 8 раз, но уже к 1927 г. в результате восстановления и реконструкции литейных цехов дореволюционный выпуск литья не только был достигнут, но и превзойден. В последующий период довоенных пятилеток общий выпуск отливок из черных и цветных металлов и сплавов несоизмеримо возрос. Так, состояние литейного производства к началу Великой Отечественной войны характеризовалось общим выпуском в б млн. т, в том числе 0,85 млн. т стального литья. Таким образом, выпуск литейных цехов за рассматриваемый период возрос примерно в 12 раз [139].

[c.91]

В последующий период довоенных пятилеток общий выпуск отливок из черных и цветных металлов и сплавов несоизмеримо возрос. Так, состояние литейного производства к началу Великой Отечественной войны характеризовалось общим выпуском в б млн. т, в том числе 0,85 млн. т стального литья. Таким образом, выпуск литейных цехов за рассматриваемый период возрос примерно в 12 раз [139].

[c.91]

О конструировании литых деталей. Отливать детали можно из чугуна, стали, цветных металлов и разнообразных сплавов. Наиболее распространенным литейным материалом является чугун. [c.180]

Крупным производителем и потребителем отливок из черных металлов и цветных сплавов является автомобильная промышленность. Доля литейных работ в общей трудоемкости изготовления автомобиля составляет в среднем 13%. Основным литейным сплавом (почти 90% общего объема производства отливок) является серый и ковкий чугун. Широкому применению чугуна как конструкционного материала для изготовления автомобильных деталей способствует его высокая износостойкость, достаточная прочность, хорошая обрабатываемость, возможность изготовления отливок практически любой сложности с весьма тонкими стенками. [c.190]

[c.190]

Все цветные металлы обладают высокой коррозионной устойчивостью, высокой тепло- и электропроводностью, немагнитны, имеют хорошие механические свойства, технологичны (хорошо обрабатываются резанием и давлением, с хорошими литейными свойствами). Среди многообразных цветных металлов и сплавов на их основе имеются такие, которые обладают ценными специфическими свойствами, делающими эти материалы незаменимыми для определенных частных случаев изготовления деталей и узлов приборов и автоматических устройств. [c.375]

Наиболее эффективно лом и отходы цветных металлов и сплавов, образующиеся на машиностроительном предприятии, могут использоваться в собственных литейных цехах. При этом наилучшим образом обеспечивается чистота вторичных цветных металлов и сплавов и достигается натуральная экономия расхода первичных металлов и денежная экономия — за счет разницы цен на них и отходы. [c.132]

Ведутся большие работы по изучению диффузии, проницаемости и растворимости водорода в цветных литейных сплавах и по электромагнитному воздействию на металл, разрабатываются и совершенствуются методы рафинирования литейных сплавов с целью повышения герметичности и прочности, а также по созданию сплавов, стойких в агрессивных средах. [c.73]

[c.73]

Травление прочих цветных металлов и сплавов. Для удаления литейных шлаков и верхней кромки отливок из магниевых сплавов, обогащенных алюминием, травление производится в течение 10—30 сек в одном из следующих растворов [c.937]

В состав шихты для HsroTOBJjeHMfl литейного сплава цветных металлов могут входить чушковые первичные и вторичные цветные металлы, первичные и вторичные сплавы, лигатура и флюсы. [c.7]

Приведены классификация чугу1юв, литейных сплавов, цветных металлов, ферросплавов и технология их изготовления. Изложены све-дишя по огнеупфным материалам, топливу, шихтовым материалам, лигатурам, шлакам и флюсам. Даны примеры расчета шихты с использованием ЭВМ. Рассмотрены устройство и принцип работы агрегатов и контрольно-измерительной аппаратуры, эксплуатируемых в литейных цехах машиностроительных заводов. Приведены описание устройств и технология для внепечной обработки металлов.

[c. 61]

61]

В состав шихты для плавки сплавов цветных металлов применяют чистые металлы, вторичные (паспортные) сплавы, возвр гг литейного производства в виде литников, прибылей, брака, скрапа, стружки различные лигатуры — сплавы двух или нескольких элементов, у которых температура плавления ниже температуры плавления тугоплавких элементов, входящих в данный сплав. [c.116]

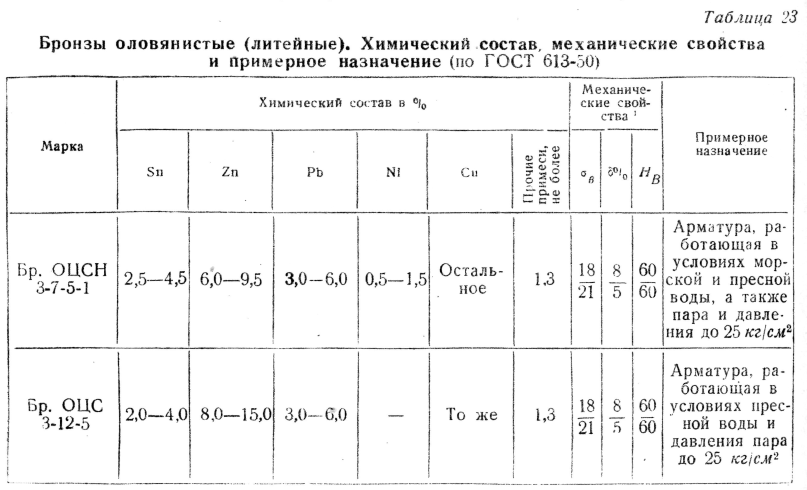

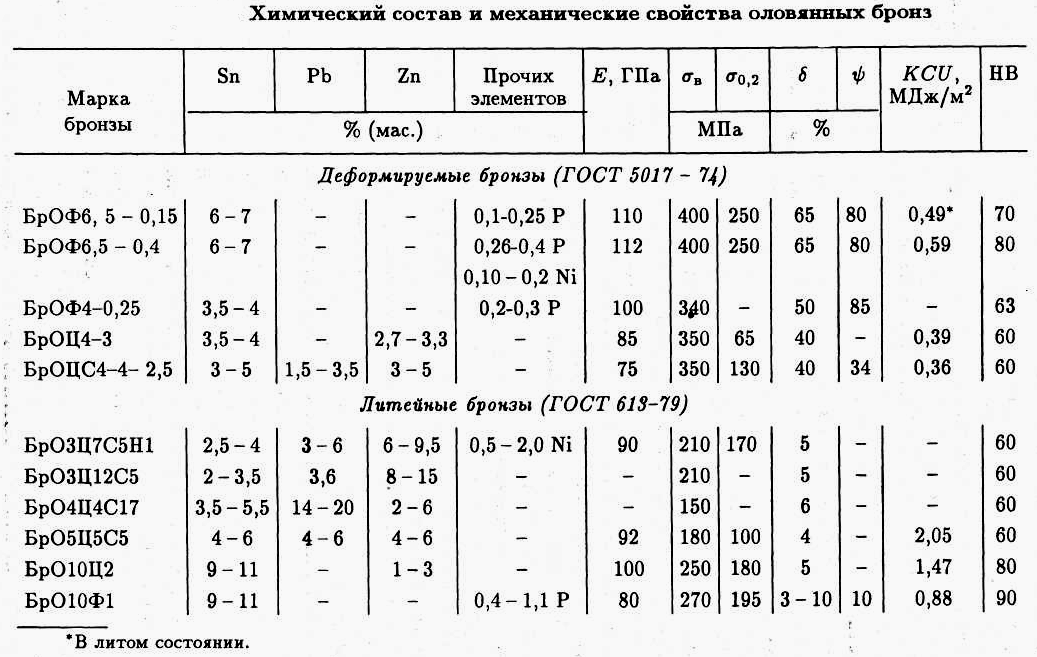

Сплавы цветных металлов. В машиностроении широко применяются сплавы меди (бронзы и латуни) и алюминия. Механические характеристики литейных оловянистык и безоловяннстых бронз приведены в табл. 1.15 и 1,16, алюминиевых сплавов—3 табл. 1.17. [c.26]

Линейная усадка. Линейная усадка отливок из серого чугуна равна в среднем 1 о, из стали — 2″о, из большинства сплавов цветных металлов — 1,5 о. С усадкой сплава связаны многие затруднения в производстве отливок. Размеры модели и полости литейной формы приходится увеличивать по сравнению с чертежными размерами отливки иа величину линейной усадки данного сплава. Величину усадки не всегда удается устагювить достаточно точно, поэтому часто происходит отклонение размеров отливки от чертежных. Мз-за усадки в отливке возникают напряжения, что нередко приводит к ее короблению, а иногда и к образованию трещин.

[c.136]

Величину усадки не всегда удается устагювить достаточно точно, поэтому часто происходит отклонение размеров отливки от чертежных. Мз-за усадки в отливке возникают напряжения, что нередко приводит к ее короблению, а иногда и к образованию трещин.

[c.136]

Наибольшей демпфирующей способностью обладает литейный чугун. Сплавы железа имеют демпфирующую способность на порядок меньшую, а сплавы цветных металлов — на два порядка меньшую, чем литейный чугун. Здесь под литейным чугуном подразумевается серый чугун третьего класса. Легированные чугуны такой демпфирующей сосбенностью не обладают. [c.19]

Основными металлами для литья являются чугун, сталь и сплавы цветных металлов (бронза, латунь). К литейным металлам предъявляют определенные требования они должны иметь невысокую температуру плавления, хорошую жидкотекучесть, малую усадку, незначительную газопоглощаемость и др. Легкоплавкость облегчает получение отливок. Чем ниже температура плавления металла, тем меньше затраты тепла и времени на его плавление. Чем выше жидкотекучесть, тем лучше расплавленный металл заполняет тонкие места литейной формы, тем более сложные отливки могут быть получены. Чем меньше усадка, тем меньше внутренние напряжения в отливках и меньше возможность образования трещин. При малой газопоглощаемости в расплавленном металле растворяется незначительное количество газов и отливка получается более плотной.

[c.108]

Легкоплавкость облегчает получение отливок. Чем ниже температура плавления металла, тем меньше затраты тепла и времени на его плавление. Чем выше жидкотекучесть, тем лучше расплавленный металл заполняет тонкие места литейной формы, тем более сложные отливки могут быть получены. Чем меньше усадка, тем меньше внутренние напряжения в отливках и меньше возможность образования трещин. При малой газопоглощаемости в расплавленном металле растворяется незначительное количество газов и отливка получается более плотной.

[c.108]

Латуни, как и все сплавы цветных металлов, разделяются на литейные (применяемые для фасонного лптья) я латуни, подвергаемые обработке давлением. [c.35]

Основными литейными материалами являются чугун, сталь и сплавы цветных металлов (бронза, латунь, силумин и др.). К литейным материалам предъявляются определенные требования они должны иметь невысокую температуру плавления, хорошую жидкотекучесть, малую усадку, незначительную газопо-глощаемость и др. Легкоплавкость облегчает получение отли-86

[c.86]

Легкоплавкость облегчает получение отли-86

[c.86]

Акад. А. А. Бочвар работает в области металловедения цветных металлов и сплавов. Ему принадлежит большое число разнообразных и глубоких по содержанию работ, к числу которых относятся исследования механизма и кинетики кристаллизации сплавов эвтектического типа, кристаллизации сплавов под давлением, литейных свойств сплавов, зависимости жаропрочности алюминиевых сплавов от их состава и строения и др. Особого вни-Д1ания заслуживают учебники А. А. Бочвара Металловедение и Основы термической обработки сплавов , выдержавшие несколько изданий и пользующиеся широкой известностью во всех высших технических учебных заведениях Советского Союза. [c.189]

Особенно возросло потребление пластмасс в автомобильной промышленности. Так, на автозаводе им. Лихачева в новом автомобиле ЗИЛ-130 число деталей из пластмасс увеличено по сравнению с автомобилем ЗИЛ-164А с 64 до 86 в новом легковом автомобиле Москвич-408 — с 26 до 82 по сравнению с предыдущей моделью. В 1963—1964 гг. на Московском и Горьковском автозаводах разработано более 150 новых деталей из пластмасс. Ыа ряде автомобильных заводов значительное распространение получила технологическая оснастка (штампы, литейные модели и др.) из полимерных композиций. Первый авторемонтный завод в Киеве накопил большой опыт изготовления широкой номенклатуры деталей из отходов капрона (втулки, шестерни, штуцеры, крыльчатки, корпуса, краники и др.) взамен цветных металлов и сплавов. На Гомельском авторемонтном заводе выпускается более 20 деталей из капрона для легковых автомобилей.

[c.217]

В 1963—1964 гг. на Московском и Горьковском автозаводах разработано более 150 новых деталей из пластмасс. Ыа ряде автомобильных заводов значительное распространение получила технологическая оснастка (штампы, литейные модели и др.) из полимерных композиций. Первый авторемонтный завод в Киеве накопил большой опыт изготовления широкой номенклатуры деталей из отходов капрона (втулки, шестерни, штуцеры, крыльчатки, корпуса, краники и др.) взамен цветных металлов и сплавов. На Гомельском авторемонтном заводе выпускается более 20 деталей из капрона для легковых автомобилей.

[c.217]

Бронза художественБая БХ (ГОСТ 4116—75) с широким диапазоном компонентов (Zn 5—7%, Pb 1—4%, примеси до 1,5%) из лома и отходов цветных металлов и сплавов. Обладает хороши.ип литейными свойствами, обеспечивая точное воспроизведение литейной формы в отливке — хороший декоративный бронзовый вид. [c.164]

Производство отливок из сплавов цветных металлов

ВВЕДЕНИЕЛитейное производство — одно из древнейших ремёсел, освоенных человечеством. Первым литейным материалом была бронза. В древности бронзы представляли собой сложные сплавы на основе меди с добавками олова (5-7 %), цинка (3-5 %), сурьмы и свинца(1-3%) с примесями мышьяка, серы, серебра (десятые доли процента). Зарождение выплавки бронзы и получения из нее литых изделий (оружия, украшения, посуды и др.) в разных регионах относится к ,3—7 тысячелетию до и, э. По-видимому, почти одновременно была освоена плавка самородных серебра, золота и их сплавов. На территории, где жили восточные славяне, развитое литейное ремесло появилось в первых веках н. э.

Первым литейным материалом была бронза. В древности бронзы представляли собой сложные сплавы на основе меди с добавками олова (5-7 %), цинка (3-5 %), сурьмы и свинца(1-3%) с примесями мышьяка, серы, серебра (десятые доли процента). Зарождение выплавки бронзы и получения из нее литых изделий (оружия, украшения, посуды и др.) в разных регионах относится к ,3—7 тысячелетию до и, э. По-видимому, почти одновременно была освоена плавка самородных серебра, золота и их сплавов. На территории, где жили восточные славяне, развитое литейное ремесло появилось в первых веках н. э.

Основными способами получения отливок из бронзы и сплавов серебра и золота были литье ij каменные формы и литье по воску. Каменные формы делали из мягких пород известняка, в которых вырезали рабочую полость. Обычно каменные формы заливали в открытую, так что одна сторона изделия, образуемая открытой поверхностью расплава, оказывалась плоской. При литье по воску сначала изготовляли восковые модели как точные копии будущих изделий. Эти модели погружали в жидкий глиняный раствор, который затем высушивали н обжигали. Воск выгорал, в образовавшуюся полость заливали расплав.

Эти модели погружали в жидкий глиняный раствор, который затем высушивали н обжигали. Воск выгорал, в образовавшуюся полость заливали расплав.

Большой шаг вперед в развитии бронзового литья был сделан, когда началось литье колоколов и пушек (XV—XVI вв.). Широко известно мастерство и искусство русских умельцев, изготовивших уникальные бронзовые отливки — «Царь-пушку» массой 40 т (Андрей Чохов, 1586 г.), и «Царь-колокол» массой 200 т (Иван и Михаил Моторины, 1736 г.).

Бронзы и позже латуни на протяжении многих веков были главным материалом для изготовления художественных отливок, памятников и скульптур. До наших дней сохранилась бронзовая скульптура римского императора Марка Аврелия (II век н, э.). Всемирную известность получили отлитые из бронзы памятники Петру 1 в Ленинграде (1775 г.) и памятник «Тысячелетие России» в Новгороде (1862 г.). В наше время был изготовлен литой бронзовый памятник Юрию Долгорукому — основателю Москвы (1954 г.).

В XVIII в. на первое место по массовости и универсальности выходит новый литейный материал — чугун, послуживший основой развития машинной индустрии в первой половине XIX в, К началу XX в. литейное производство цветных металлов и сплавов заключалось в получении фасонных отливок из оловянных бронз и латуней и слитков из меди, бронзы и латуней. Фасонные отливки изготовляли только литьем в песчаные формы (тогда говорили и писали «земляные формы», «литье в землю»). Слитки получали массой не более 200 кг литьем в чугунные изложницы.

литейное производство цветных металлов и сплавов заключалось в получении фасонных отливок из оловянных бронз и латуней и слитков из меди, бронзы и латуней. Фасонные отливки изготовляли только литьем в песчаные формы (тогда говорили и писали «земляные формы», «литье в землю»). Слитки получали массой не более 200 кг литьем в чугунные изложницы.

Следующий этап развития литейного производства цветных металлов и сплавов начался примерно с 1910—1920 гг., когда были разработаны новые сплавы, прежде всего на основе алюминия и несколько позже на основе магния. Одновременно началось освоение фасонного и заготовительного литья из специальных бронз и латуней — алюминиевых, кремниевых, марганцевых, никелевых, а также освоение производства слитков из никеля и его сплавов. В 1920—1930 гг. создаются цинковые сплавы для литья под давлением. В 1930—1940 гг. получает развитие фасонное литье из никелевых сплавов. Период 1950—1970 гг. был ознаменован разработкой технологии плавки и литья титана и его сплавов, урана и других радиоактивных металлов, циркония и сплавов на его основе, молибдена, вольфрама, хрома, ниобия, бериллия и редкоземельных металлов.

Освоение новых сплавов потребовало коренной перестройки технологии плавки и плавильного оборудования, применения новых формовочных материалов и новых способов изготовления форм. Массовый характер производства способствовал разработке новых принципов организации производства, основанных на широкой механизации и автоматизации процессов изготовления форм и стержней, плавки, заливки форм, обработки отливок.

Необходимость обеспечения высокого качества литых заготовок привела к глубоким научным исследованиям свойств жидких металлов, процессов взаимодействия расплавов с газами, огнеупорными материалами, шлаками и флюсами, процессов рафинирования от включений и газов, процессов кристаллизации металлических сплавов при очень малых и очень больших скоростях охлаждения, процессов заполнения

литейных форм расплавом, затвердевания отливок с сопутствующими явлениями — объемной и линейной усадкой, возникновением различной структуры, ликвацией, напряжениями. Начало этим исследованиям было положено в 1930—1940 гг. акад. А. А. Бочваром, заложившим основы теории литейных свойств сплавов.

акад. А. А. Бочваром, заложившим основы теории литейных свойств сплавов.

Начиная с 1920—1930 гг. для плавки цветных [металлов и сплавов широко применяют электрические печи — сопротивления, индукционные канальные и тигельные. Плавка тугоплавких металлов практически оказалась возможной только при использовании дугового разряда в вакууме и электронно-лучевого нагрева. В настоящее время идет освоение плазменной плавки, на очереди — плавка лазерным лучом.

В 1940—1950 гг. произошел массовый переход от литья в песчаные формы к литью в металлические формы — кокили (алюминиевые сплавы, магниевые и медные) к литью под давлением (цинковые, алюминиевые, магниевые сплавы, латуни). В эти же годы в связи с производством литых турбинных лопаток из жаропрочных никелевых сплавов возродился на новой основе древний способ литья по воску, названный точным литьем и называемый теперь литьем по выплавляемым моделям. Этот способ обеспечил получение отливок с очень небольшими припусками на механическую обработку вследствие очень точных размеров и высокой чистоты поверхности, что было необходимо в связи с крайне трудной обрабатываемостью всех жаропрочных сплавов на никелевой и кобальтовой основах.

В заготовительном литье (получение слитков для последующего деформирования с целью изготовления полуфабрикатов) в 1920—1930 гг. вместо чугунных начали широко использовать водоохлаждаемые изложницы, В 1940—1950 гг. происходит внедрение полунепрерывного и непрерывного литья слитков из алюминиевых, магниевых, медных и никелевых сплавов.

В 1930—1940 гг. произошли коренные изменения в принципах построения технологии заливки литейных форм и затвердевания отливок. Эти изменения были обусловлены как резким отличием свойств новых литейных сплавов от свойств традиционного серого чугуна и оловянной бронзы (образование прочных оксидных плен, большая объемная усадка, меняющийся от сплава к сплаву интервал кристаллизации), так и возросшим уровнем требований к отливкам по прочности, плотности и однородности.

Были разработаны конструкции новых расширяющихся литниковых систем в отличие от старых сужающихся. В расширяющихся системах площади поперечного сечения каналов увеличиваются от стояка к литникам-питателям, так что самым узким местом является сечение стояка на переходе к шлаковику-коллектору. В этом случае первые порции металла, вытекающие из стояка в шлаковик, не могущего заполнить, Истечение расплава из шлаковика в литники происходит под действием очень небольшого напора в незаполненном шлаковике. Этот небольшой напор создает соответственно небольшую линейную скорость поступления расплава в полость литейной формы. Струи расплава в форме не разбиваются на капли, не, захватывают воздух; но разрушается оксидная плена на поверхности расплава в форме, расплав не загрязняется пленами. Благодаря таким достоинствам расширяющихся литниковых систем их применяют в настоящее время для получения ответственных отливок из всех сплавов,

В этом случае первые порции металла, вытекающие из стояка в шлаковик, не могущего заполнить, Истечение расплава из шлаковика в литники происходит под действием очень небольшого напора в незаполненном шлаковике. Этот небольшой напор создает соответственно небольшую линейную скорость поступления расплава в полость литейной формы. Струи расплава в форме не разбиваются на капли, не, захватывают воздух; но разрушается оксидная плена на поверхности расплава в форме, расплав не загрязняется пленами. Благодаря таким достоинствам расширяющихся литниковых систем их применяют в настоящее время для получения ответственных отливок из всех сплавов,

Другим важным достижением в технологии получения качественных отливок развитым и реализованным в период освоения фасонного литья из новых сплавов цветных металлов, является принцип направленного затвердевания отливок. Опыт, накопленный при получении отливок из традиционных, «старых» литейных сплавов — серого чугуна и оловянной бронзы, свидетельствовал о том, что не обходимо рассредоточить подвод расплава в литейную форму, обеспечивая в первую очередь надежное заполнение полости формы и не допуская местного ее разогрева. Объем серого чугуна почти не меняется при кристаллизации, и поэтому отливкам из этого сплава практически не поражаются усадочной пористостью или раковина `i`e и не нуждаются в прибылях.

Объем серого чугуна почти не меняется при кристаллизации, и поэтому отливкам из этого сплава практически не поражаются усадочной пористостью или раковина `i`e и не нуждаются в прибылях.

«Старые» оловянные бронзы с 8—10 % олова имели очень большой интервал) кристаллизации, поэтому при литье в песчаные формы вся объемная усадка в отливках проявлялась в виде мелкой рассеянной пористости, неразличимой простым глазом. Создавалось впечатление, что металл в отливке плотный и что использовании опыта получения чугунных отливок, с подводом металла к тонким частям ее, оправдывает себя и в случае литья изделий из бронзы. Прибыли как технологические приливы на отливках просто не существовали. В форме предусматривался лишь выпор — вертикальный канал из полости формы, появление расплава в котором служило признаком заполнения литейной формы.

Для получения отливок высокого качества из новых сплавов оказалось необходимым осуществить направленное затвердевание от тонких частей, которые, естественно, затвердевают первыми, к более массивным и далее к прибылям. При этом убыль объема при кристаллизации каждого ранее затвердевающего участка восполняется расплавом из участка, еще не начавшего затвердевать, и, наконец, из прибылей, которые затвердевают последними. Такое направленное затвердевание требует очень грамотного выбора места подвода расплава в форму. Нельзя подводить расплав в самый тонкий по сечению участок, рациональнее осуществить подвод жидкого металла около прибыли с тем, чтобы в ходе заполнения эта часть формы разогрелась. Для создания направленного затвердевания необходимо намеренно замораживать те части формы, где затвердевание должно произойти быстрее. Это достигается с помощью холодильников в песчаных формах или специальным охлаждением в металлических формах. Там, где затвердевание должно совершаться в последнюю очередь, форму намеренно утепляют или разогревают.

При этом убыль объема при кристаллизации каждого ранее затвердевающего участка восполняется расплавом из участка, еще не начавшего затвердевать, и, наконец, из прибылей, которые затвердевают последними. Такое направленное затвердевание требует очень грамотного выбора места подвода расплава в форму. Нельзя подводить расплав в самый тонкий по сечению участок, рациональнее осуществить подвод жидкого металла около прибыли с тем, чтобы в ходе заполнения эта часть формы разогрелась. Для создания направленного затвердевания необходимо намеренно замораживать те части формы, где затвердевание должно произойти быстрее. Это достигается с помощью холодильников в песчаных формах или специальным охлаждением в металлических формах. Там, где затвердевание должно совершаться в последнюю очередь, форму намеренно утепляют или разогревают.

Принцип направленного затвердевания, осознанный и сформулированный при освоении производства отливок из алюминиевых и магниевых сплавов, сейчас совершенно обязателен для получения качественных отливок из любых сплавов.

Разработка научных основ плавки сплавов цветных металлов, их кристаллизации, освоение технологии получения фасонных отливок и слитков является заслугой большой группы ученых, многие из которых были тесно связаны с высшей школой. К ним в первую очередь следует отнести А. А. Бочвара, С. М. Воронова, И. Е. Горшкова, И. Ф. Колобнева, Н. В. Окромешко, А. Г. Спасского, М. В. Шарова.

Научные разработки и производственные процессы в области литейного производства цветных металлов в нашей стране соответствуют передовым достижениям научно-технического прогресса. Их результатом, в частности, явилось создание современных цехов кокильного литья и литья под давлением на Волжском автомобильном заводе и ряде других предприятий. На Заволжском моторном заводе успешно работают крупные машины литья под давлением и усилием запирания пресс-формы 35 МН, на которых получают блоки цилиндров из алюминиевых сплавов для автомашины «Волга». На Алтайском моторном заводе освоена автоматизированная линия по получению отливок литьем под давлением. В Советском Союзе впервые в мире разработан и освоен процесс непрерывного литья слитков из алюминиевых сплавов в электромагнитный кристаллизатор. Этот способ существенно повышает качество слитков и позволяет снизить количество отходов в виде стружки при их обточке.

В Советском Союзе впервые в мире разработан и освоен процесс непрерывного литья слитков из алюминиевых сплавов в электромагнитный кристаллизатор. Этот способ существенно повышает качество слитков и позволяет снизить количество отходов в виде стружки при их обточке.

Основная задача, стоящая перед литейным производством в нашей стране, заключается в существенном общем повышении качества отливок, которое должно найти выражение в уменьшении толщины стенок, снижении припусков на механическую обработку и на литниково-питающие системы при сохранении должных эксплуатационных свойств изделий. Конечным итогом этой работ))» должно быть обеспечение возросших потребностей машиностроения необходимым количеством литых заготовок без существенного роста общего выпуска отливок но массе.

Проблема повышения качества отливок тесно связана с проблемой экономного расходования металла. Применительно к цветным металлам обе эти проблемы приобретают особую остроту. В связи с истощением богатых месторождений цветных металлов стоимость их производства непрерывно и существенно возрастает. Сейчас цветные металлы в пять—десять и более раз дороже чугуна и углеродистой стали. Поэтому экономное расходование цветных металлов, сокращение потерь, разумное использование отходов является непременным условием развития литейного производства.

Сейчас цветные металлы в пять—десять и более раз дороже чугуна и углеродистой стали. Поэтому экономное расходование цветных металлов, сокращение потерь, разумное использование отходов является непременным условием развития литейного производства.

В промышленности постоянно увеличивается доля сплавов цветных металлов, получаемых путем переработки отходов — обрези, стружки, различного лома и шлаков. Эти сплавы содержат повышенное количество разнообразных примесей, способных снизить их технологические свойства и эксплуатационные характеристики изделий. Поэтому в настоящее время ведутся широких исследования для выработки способов рафинирования подобных расплавов и отработки технологии получения качественных литых заготовок.

ТРЕБОВАНИЯ К ОТЛИВКАМ

Отливки из сплавов цветных’ металлов должны иметь определенный химический со став, заданный уровень механических свойств, необходимые размерную точность и чистоту поверхности без внешних и внутренних дефектов. В отливках не допускаются трещины, неслитины, сквозные раковины и рыхлоты. Поверхности, являющиеся базами для механической обработки, не должны иметь наплывов и повреждений. Допустимые дефекты, их количество, способы обнаружения и методы исправления регламентируются отраслевыми стандартами (ОСТами) и техническими условиями.

В отливках не допускаются трещины, неслитины, сквозные раковины и рыхлоты. Поверхности, являющиеся базами для механической обработки, не должны иметь наплывов и повреждений. Допустимые дефекты, их количество, способы обнаружения и методы исправления регламентируются отраслевыми стандартами (ОСТами) и техническими условиями.

Отливки поставляют с обрубленными литниками и обрезанными прибылями. Места обрезки и обрубки на необрабатываемых поверхностях зачищают заподлицо. Допускается исправление дефектов заваркой и пропиткой. Необходимость термической обработки определяется техническими условиями.

Точность размеров отливок должна отвечать требованиям ОСТ 1.41154—72. Допуски, включающие в себя сумму всех отклонений от размеров чертежа, имеющих место на различных стадиях изготовления отливки, кроме отклонений, обусловленных наличием литейных уклонов, должны соответствовать одному из семи классов точности (табл. 20). В каждом классе точности все допуски на любой размер одного вида (Д,Т или М) являются для данной отливки равными и устанавливаются по наибольшему габаритному размеру.

Обрабатываемые поверхности отливок должны иметь припуск на механическую обработку. Минимальный припуск должен быть больше допуска. Величина припуска определяется габаритными размерами и классом точности отливок.

Чистота поверхности отливок должна соответствовать заданному классу шероховатости. Она зависит от способа изготовления отливок, применяемых материалов для изготовления форм, качества подготовки поверхности моделей, кокилей и пресс-форм. Для получения отливок, отвечающих перечисленным выше требованиям, применяют различные способы литья в разовые формы и формы многократного использования.

КЛАССИФИКАЦИЯ ОТЛИВОК

По условиям службы независимо от способа изготовления отливки делят на три группы: общего, ответственного и особо ответственного назначения.

К группе общего назначения относят отливки для деталей, не рассчитываемых на прочность. Конфигурация и размеры их определяются только конструктивными и технологическими соображениями. Такие отливки не подвергают контролю рентгенопросвечиванием.

Такие отливки не подвергают контролю рентгенопросвечиванием.

Отливки ответственного назначения используют для изготовления деталей, рассчитываемых на прочность и работающих при статических нагрузках. Они проходят выборочный контроль рентгенопросвечиванием.

К группе особо ответственного назначения относят отливки для деталей, рассчитываемых на прочность и работающих при циклических и динамических нагрузках. Их подвергают индивидуальному контролю рентгенопросвечиванием, флуоресцентному контролю и контролю вихревыми токами.

В зависимости от объема приемно-сдаточных испытаний отраслевыми стандартами ОСТ11.90021— 71, ОСТ 1.90016— 72, ОСТ1.90248— 77 предусмотрено деление отливок из сплавов цветных металлов на три группы.

К 1 группе относят отливки, контроль механических свойств которых осуществляют выборочно на образцах, вырезанных из тела контрольных отливок, с одновременным испытанием механических свойств на отдельно отлитых образцах от каждой плавки или поштучное испытание на образцах, вырезанных из прилитых к каждой отливке заготовок, а также поштучный контроль на плотность (рентгенопросвечивание).

Ко II группе относят отливки, механические свойства которых определяют на отдельно отлитых образцах или на образцах, вырезанных из прилитых к отливке заготовок, и по требованию завода-потребителя на образцах, вырезанных из отливок (выборочно), а также поштучный или выборочный контроль на плотность отливок методом рентгенопросвечивания. (Для отливок IIа группы контроль на плотность не производят).

III группу составляют отливки, у которых контролируют только твердость. По требованию завода-потребителя производят контроль механических свойств на отдельно отлитых образцах.

Отнесение отливок к соответствующей группе производится конструктором и оговаривается в чертеже.

В зависимости от способа изготовления, конфигурации поверхностей, масс максимального геометрического размера, толщины стенок, характеристики в ступов, ребер, утолщений, отверстий, количества стержней, характера механической обработки и шероховатости обработанных поверхностей, назначения и особых технических требований предусмотрено деление отливок на 5—6 групп сложное (литье в песчаные формы и под давлением — 6 групп; литье в кокиль, по выплавляемым моделям и в оболочковые формы — 5 групп). При этом число совпадающих признаков должно быть не мен пяти или четырех для шести или пяти групп сложности соответственно. При меньшем числе совпадающих признаков применяют способ группировки их путем последовательного отнесения начиная с более высоких групп сложности в сторону более низких и останавливаются на группе сложности, при которой достигается необходимое число условно совпадающих признаков. При равенстве числа признаков по двум группам сложно отливку относят к той группе, при определении которой использован признак «конфигурация поверхностей».

При этом число совпадающих признаков должно быть не мен пяти или четырех для шести или пяти групп сложности соответственно. При меньшем числе совпадающих признаков применяют способ группировки их путем последовательного отнесения начиная с более высоких групп сложности в сторону более низких и останавливаются на группе сложности, при которой достигается необходимое число условно совпадающих признаков. При равенстве числа признаков по двум группам сложно отливку относят к той группе, при определении которой использован признак «конфигурация поверхностей».

ОСНОВЫ ТЕХНОЛОГИИ ПЛАВКИ

Располагая сведениями о свойствах материалов и их взаимодействий с газами и огнеупорными материалами, можно создавать научно обоснованную технологию плавки. Разработка технологии плавки для конкретной обстановки включает в себя выбор плавильного агрегата, вида энергии, выбор материала футеровки печи, определение необходимого состава атмосферы в печи при плавке. Создавая технологию, решают вопрос о способах предотвращения возможного загрязнения расплава и способах его рафинирования. Рассматривают также необходимость раскисления и модифицирования сплава.

Рассматривают также необходимость раскисления и модифицирования сплава.

Очень важным вопросом является правильный выбор шихтовых материалов, т. е. тех материалов, которые подлежат сплавлению. При создании технологии предусматривают также уменьшение расхода металлов, вспомогательных материалов, энергии, труда. Эти вопросы могут быть решены лишь в совершенно конкретной обстановке.

Следует иметь в виду, что приведенные выше сведения о свойствах металлов и протекающих процессах относились к условиям «чистого» эксперимента, когда влияние прочих процессов намеренно сводилось к минимуму. В реальной обстановке это влияние может существенно изменить отдельные свойства. Кроме того, в реальной обстановке расплав как система никогда не находится в равновесии с окружающей средой, он оказывается либо пересыщенным, либо недосыщенным. В связи с этим приобретает большое значение кинетическая сторона процесса. Количественная оценка кинетику весьма затруднительна ввиду неопределенности уравнений, описывающих во времени процессы газонасыщения, дегазации, взаимодействия с футеровкой и т. п. Поэтому в итоге оказывается, что для правильного суждения о протекающих при плавке явлениях важны не только количественные расчеты отдельных процессов, но и возможны более полный учет и оценка наибольшего числа этих процессов.

п. Поэтому в итоге оказывается, что для правильного суждения о протекающих при плавке явлениях важны не только количественные расчеты отдельных процессов, но и возможны более полный учет и оценка наибольшего числа этих процессов.

РАЗРАБОТКА ТЕХНОЛОГИИ ПЛАВКИ

Отправными точками при создании технологии плавки металла или сплава являются его состав, который включает в себя основу, легирующие компоненты и примеси, и заданный уровень механических и других свойств сплава в отливке. Кроме того, учитывается количественная потребность в расплаве в единицу времени. Вид плавильной печи подбирают, исходя из температуры плавления основного компонента сплава и химической активности как его, так и всех легирующих компонентов и наиболее вредных примесей, 0дно-временно решается вопрос о материале футеровки печи.

В большинстве случаев плавку ведут на воздухе. Если взаимодействие с воздухом ограничивается образованием на поверхности нерастворимых в расплаве соединений и возникающая пленка этих соединений существенно замедляет дальнейшее взаимодействие, то обычно не принимают каких-либо мер для подавления такого взаимодействия. Плавку в этом случае ведут при прямом контакте расплава с атмосферой. Так поступают при приготовлении большинства алюминиевых, цинковых, оловянносвинцовых сплавов. Если же образующаяся пленка нерастворимых соединений непрочна и неспособна защитить расплав от дальнейшего взаимодействия (магний

и его сплавы), то принимают специальные меры, используя флюсы или защитную атмосферу.

Защита расплава от взаимодействия с газами совершенно необходима, если газ растворяется в жидком металле. Главным образом стремятся предотвратить взаимодействие расплава с кислородом. Это относится к плавке сплавов на основе никеля и медных сплавов, способных растворять кислород, где расплавы обязательно защищают от взаимодействия с .атмосферой печи. Защита расплава достигается прежде всего применением шлаков, флюсов и других защитных покровов. Если подобные меры оказываются недостаточными или невозможными, прибегают к плавке в атмосфере защитных или инертных газов. Наконец, используют плавку в вакууме, т. е. при пониженном до определенного уровня давлений газов. В некоторых случаях для уменьшения интенсивности взаимодействия расплава кислородом в него вводят добавки бериллия (сотые доли процента в аллюминиевомагниевые и магниевые сплавы), кремния и алюминия (десятые доли процента в латуни).

Несмотря на защиту, металлические расплавы все же загрязняются различными примесями выше допустимого предела. Нередко в шихтовых материалах имеется слишком много примесей. Поэтому часто при плавке проводят рафинирование расплавов — очистку от растворимых и нерастворимых примесей, а также раскисление — удаление растворенного кислорода. Многие сплавы находят применение, в модифицированною состоянии, когда они приобретают мелкокристаллическое строение и более высокие механические или технологические свойства. Операция модифицирования проводится как одна из последних ступеней процесса плавки непосредственно перед разливкой. При разработке технологии плавки учитывают, что масса полученного жидкого металла всегда будет несколько меньше массы металлической шихты из-за потерь металла в шлаке и потерь на угар. Эти потери составляют в сумме 2-5 %, при этом чем больше масса единичной плавки, тем меньше потери.

Шлак, всегда появляющийся на поверхности расплава, представляет собою сложную систему из сплавов-растворов и смесей оксидов основного компонента сплава, легирующих компонентов и примесей. Кроме того, в шлаке обязательно присутствуют оксиды футеровки плавильной печи. Такой естественно возникающий на расплаве первичный шлак может быть полностью жидким, частично жидким (творожистым) и твердым. Кроме оксидов, шлаки всегда содержат некоторое количество свободного металла. В жидких и творожистых шлаках свободный металл находится в виде отдельных капель — корольков. Если же оксиды, составляющие шлак, находятся ниже своей точки плавления, то они являются твердыми. При перемешивании расплава и попытках удаления с него шлака происходит замешивание этих оксидов, часто и имеющих вид плен, в расплав. Таким образом, несмотря на тугоплавкость оксидов, образующийся и удаляемый шлак имеет жидкую консистенцию, которая обусловлена большим количеством захваченного расплава. В таком шлаке количество свободного металла составляет около 50% от всей массы удаляемого шлака, тогда как в действительно жидких шлаках его содержание не превышает 10—30%.

Потери металлов при плавке на угар определяются их испарением и взаимодействием с футеровкой, выражающемся в ее металлизации.

Металл, находящийся в шлаке, может быть возвращен в производство. Наиболее просто это достигается по отношению к свободному металлу, не связанному в какие-либо соединения. Дробление и просев шлака позволяют возвратить 70—80 % свободного металла. Оставшийся шлак представляет собой доброкачественное металлургическое сырье, и его направляют на металлургические предприятия для выделения наиболее ценных компонентов.

При определении потерь металла при плавке на угар и со шлаком нельзя забывать о загрязненности шихтовых материалов инородными неметаллическими примесями и включениями в виде остатков масла, эмульсии, воды, шлака, формовочной и стержневой смесей. Масса этих примесей при невнимательной работе автоматически засчитывается как масса подвергаемого плавке металла, и в итоге получается необоснованно завышенная величина потерь при плавке.

Важной стороной технологии является температурный режим плавки, порядок загрузки шихтовых материалов и введения отдельных компонентов сплава, последовательность технологических операций металлургической обработки расплава. Плавку всегда проводят в предварительно разогретой печи, температура в которой должна быть на 100—200 °С выше температуры плавления основного компонента сплава. Желательно, чтобы все загружаемые в печь материалы были нагреты до 150—200°С с тем, чтобы в них не оставалась влага. Первым в плавильную печь загружают тот шихтовой материал, который составляет наибольшую долю в навеске. В случае приготовления сплава из чистых металлов первым всегда загружают основной компонент сплава. Если плавку ведут с применением шлаков и флюсов, то их обычно засыпают сверху загружаемой металлической шихты. Если условия производства позволяют, новую плавку начинают, оставляя в печи некоторое количество расплава от предыдущей плавки. Загрузка шихты в жидкую ванну существенно ускоряет процесс плавки и снижает потери металла. Сначала в жидкую ванну загружают более тугоплавкую шихту. Периодически добавляют свежий шлак или флюс и, если необходимо, удаляют старый. Если по технологии необходимо раскисление расплава (удаление растворенного кислорода), то его проводят таким образом, чтобы избежать образования в расплаве трудно удаляемых и вредных неметаллических включений и обеспечить надежное удаление продуктов раскисления (см. ниже). В последнюю очередь в расплав вводят летучие и химически активные компоненты сплава, чтобы уменьшить их потери. Затем проводят рафинирование расплава. Непосредственно перед разливкой расплав модифицируют.

Условия введения отдельных видов шихты или компонентов сплава в жидкую ванну целесообразно определять, сопоставляя температуру плавления загружаемого материала и его плотность с температурой плавления и плотностью сплава. Необходимо также знать хотя бы двойные диаграммы состояния основного компонента сплава с легирующими компонентами, примесями и модифицирурующими и добавками.

В подавляющем большинстве случаев все легирующие компоненты и примеси растворяются в жидкой основе сплава, так что расплав можно считать раствором. Однако получение и образование такого раствора осуществляют различными путями. Если очередная твердая добавка будет иметь температуру начала плавления более высокую, чем расплав, то возможно лишь обычное растворение твердого тела в жидком. Для этого необходимо активное принудительное перемешивание. Указанная тугоплавкая добавка может иметь плотность, меньшую плотности расплава, и в этом случае она будет плавать на поверхности, где возможно ее окисление, запутывание в шлак. Отсюда возникает опасность непопадания в заданный состав сплава. Если такая «легкая» добавка имеет меньшую температуру плавления, чем расплав, она переходит в жидкое состояние и поэтому ее даль-дальнейшее растворение в расплаве существенно облегчается. В некоторых случаях, чтобы избежать окисления и потерь, подобные добавки вводят в расплав с помощью так называемого колокольчика— дырчатого стакана, в который закладывают вводимую добавку, и затем погружают в расплав. Если добавка тяжелее расплава, она погружается на дно жидкой ванны, поэтому ее окисление маловероятно. Однако трудно проследить за растворением таких добавок, особенно если они более тугоплавки, чем расплав. Необходимо достаточно длительное и тщательное перемешивание всей массы расплава, чтобы обеспечить полное растворение.

Для приготовления сплавов нередко пользуются лигатурами. Так называют промежуточные сплавы, состоящие обычно из основного компонента рабочего сплава с одним или несколькими легирующими компонентами, но в значительно больших содержаниях, чем в рабочем сплаве. К использованию лигатур приходится прибегать в тех случаях, когда введение компонента-добавки в чистом виде затруднено по различным причинам. Такими причинами могут быть длительность процесса растворения, потери от окисления, испарения, шлакообразования.

Лигатуры используют также при введении химически активных добавок, которые на воздухе в свободном виде могут взаимодействовать с кислородом и азотом. Лигатуры широко используют и в тех случаях, когда чистый элемент-добавка слишком дорог или его вообще не получают, производство же сплавов-лигатур уже освоено, они доступны и достаточно дешевы.

Наконец, лигатуры целесообразно применять при необходимости введения в сплав очень малых добавок. Навеска чистой добавки может составлять всего несколько сот граммов на несколько сот килограммов расплава. Надежно ввести такое малое количество легирующего компонента практически невозможно из-за различного рода потерь и неравномерности распределения. Использование лигатуры, которую вводят в значительно большем количестве, устраняет эти трудности.

Следует отметить, что общим правилом технологии плавки сплавов является как можно меньшее время процесса. Это способствует уменьшению затрат энергии, потерь металла, загрязнения расплава газами и примесями. Вместе с тем необходимо иметь в виду, что для полного растворения всех компонентов и усреднения состава сплава обязательно следует «проварить» расплав — выдержать его при наибольшей допустимой температуре в течение 10—15 мин.

КЛАССИФИКАЦИЯ ПЛАВИЛЬНЫХ ПЕЧЕЙ

В зависимости от масштабов производства, требований, предъявляемых к качеству выплавляемого металла и целого ряда других факторов, в цехах заготовительного и фасонного литья цветных металлов применяют различные типы плавильных печей.

По виду используемой для плавки сплавов энергии все плавильные печи делят на топливные и электрические. Топливные печи подразделяют на тигельные, отражательные и шахтно-ванные. Электрические печи классифицируют в зависимости от способа преобразования электрической энергии в тепловую. В литейных цехах применяют печи сопротивления, индукционные, электродуговые, электронно-лучевые и плазменные.

В электрических печах сопротивления нагрев и расплавление шихты осуществляются за счет тепловой энергии, поступающей от электронагревательных элементов, установленных в своде или в стенках плавильной печи. Эти печи применяют для плавки алюминиевых, магниевых, цинковых, оловянных и свинцовых сплавов.6 пер/с] и промышленной частоты (50 пер/с).

Независимо от частоты питающего тока принцип работы всех индукционных тигельных печей основан на индуктировании электромагнитной энергии в нагреваемом металле (токи Фуко) и превращении ее в тепловую. При плавке в металлических или других тиглях, изготовленных из электропроводных материалов, тепловая энергия передается к нагреваемому металлу также стенками тигля. Индукционные тигельные печи применяют для плавки алюминиевых, магниевых, медных, никелевых сплавов, а также сталей и чугунов.

Индукционные канальные печи используют для плавки алюминиевых, медных, никелевых и цинковых сплавов. Помимо плавильных печей, применяют также индукционные канальные миксеры, служащие для рафинирования и поддержания температуры жидкого металла на заданном уровне. Плавильно-литейные комплексы, состоящие из плавильной печи — миксера — литейной машины, используют при литье слитков из алюминиевых, магниевых и медных сплавов непрерывным методом. Принцип тепловой работы канальных индукционных печей аналогичен принципу работы силового электрического трансформатора тока, состоящего, как известно, из первичной катушки, магнитопровода и вторичной катушки. Роль вторичной катушки в печи играет короткозамкнутый канал, заполненный жидким металлом. При пропускании тока через индуктор печи (первичная катушка) в заполненном жидким металлом канале индуцируется электрический ток большой величины, который разогревает находящийся в нем жидкий металл. Тепловая энергия, выделяемая в канале, нагревает и расплавляет металл, находящийся над каналом в ванне печи.

Электродуговые печи по принципу передачи тепла от электрической дуги к нагреваемому металлу подразделяются на печи прямого и косвенного нагрева.

В печах косвенного нагрева большая часть тепловой энергии от горячей дуги передается к нагреваемому металлу излучением, а в печах прямого действия — излучением и теплопроводностью. Печи косвенного действия применяют в настоящее время ограниченно. Печи прямого действия (электродуговые вакуумные с расходуемым электродом) используют для плавки тугоплавких, химически активных металлов и сплавов, а также легированных сталей, никелевых и других сплавов.-3 Па. Электронно-лучевую плавку используют для получения слитков, и фасонных отливок. При электроннолучевой плавке можно значительно перегревать жидкий металл и длительное время выдерживать его в жидком состоянии. Это преимущество позволяет эффективно рафинировать расплав и очищать его от ряда примесей. С помощью электронно-лучевой

Плавки из металла могут быть удалены все примеси, давление пара которых существенно превышает давление пара основного металла. Высокая температура и глубокий вакуум способствуют также очистке металла от примесей за счет термической диссоциации оксидов нитридов и других соединений, находящихся в металле. Печь электрошлакового переплава ЭШП по принципу работы Представляет собой печь сопротивления косвенного нагрева, в которой источником тепла является ванна расплавленного шлака заданного химического состава. Переплавляемый металл в виде расходуемого электрода погружают в слой (ванну) жидкого электропроводного шлака. Через расходуемый электрод и шлак пропускают электрический ток. Шлак разогревается, торец расходуемого электрода оплавляется и капли жидкого металла, проходя через слой химически активного шлака, очищаются в результате контакта с ним и формируются в изложнице в виде слитка. Шлак защищает жидкий металл- от взаимодействия с атмосферой воздуха. Печи ЭШП в основном применяют для получения слитков из высококачественных сталей, жаропрочных, нержавеющих и других сплавов. Метод ЭШП используют также для производства крупных фасонных отливок: коленчатых валов, корпусов, арматуры и других изделий.

В плазменных плавильных печах источником тепловой энергии является поток нагретого до высокой температуры ионизированного газа (плазменная дуга), который при соприкосновении с металлом нагревает и расплавляет его. Для получения потока плазмы плавильные печи оборудуют специальными устройствами — плазмотронами. Плазменный способ нагрева и плавления сплавов применяют в печах ванного типа, в плавильных установках для получения слитков в кристаллизаторе и для плавки металлов в гарнисажном тигле.

Плазменные печи ванного типа в основном применяют для плавки сталей, а также сплавов на основе никеля. Плазменные печи для плавки в кристаллизаторе могут использоваться для получения слитков из сталей, бериллия, молибдена, ниобия, титана и других металлов. Плазменные печи для плавки в гарнисажном тигле предназначены для фасонного литья сталей, тугоплавких и химически активных металлов.

ПРОИЗВОДСТВО ОТЛИВОК ИЗ АЛЛЮМИНИЕВЫХ СПЛАВОВ

Литье в песчаные формы

Из перечисленных выше способов литья в разовые формы наиболее широкое применение при изготовлении отливок из алюминиевых сплавов получило литье в сырые песчаные формы. Это обусловлено невысокой плотностью сплавов, небольшим силовым воздействием металла на форму и низкими температурами литья (680—800С).

Для изготовления песчаных форм используют формовочные и стержневые смеси, приготовленные из кварцевых и глинистых песков (ГОСТ 2138—74), формовочных глин (ГОСТ 3226—76), связующих и вспомогательных материалов. Выполнение полостей в отливках осуществляют с помощью стержней, изготавливаемых в основном по горячим (220—300 °С) стержневым ящикам. Для этой цели используют плакированный кварцевый песок или смесь песка с термореактивной смолой и катализатором. Для изготовления стержней широко используют однопозиционные пескострельные автоматы и установки, а также карусельные многопозиционные установки. Стержни, подвергающиеся сушке, изготавливают на встряхивающих, пескодувных и пескострельных машинах или вручную из смесей масляными (4ГУ, С) или водорастворимыми связующими. Продолжительность сушки (от 3 до 12 ч) зависит от массы и размеров стержня и определяется обычно опытным путем. Температуру сушки назначают в зависимости от природы связующего: для масляных связующих 250—280 °С, а для водорастворимых 160—200 °С. Для изготовления крупных массивных стержней все большее применение получают смеси холодного твердения (ХТС) или жидкодвижные самотвердеющие смеси (ЖСС). Смеси холодного твердения в качестве связующего содержат синтетические смолы, а катализатором холодного твердения обычно служит ортофосфорная кислота. Смеси ЖСС содержат поверхностно-активное вещество, способствующее образованию пены.

Соединение стержней в узлы производят склейкой или путем заливки алюминиевых расплавов в специальные отверстия в знаковых частях. Усадка сплава при охлаждении обеспечивает необходимую прочность соединения.

Плавное без ударов и завихрений заполнение литейных форм обеспечивается применением расширяющихся литниковых систем с соотношением площадей сечений основных элементов Fст : Fшп : Fпит 1:2:3; 1:2:4; 1:3:6 соответственно для нижнего, щелевого или многоярусного подвода металла к полости литейной формы. Скорость подъема металла в полости литейной формы не должна превышать 4,5/6, где 6 — преобладающая толщина стенок отливки, см. Минимальную скорость подъема металла в форме (см/с) определяют по формуле А. А. Лебедева Vmin = 3/§.

Тип литниковой системы выбирают с учетом габаритов отливки, сложности ее конфигурации и расположения в форме. Заливку форм для отливок сложной конфигурации небольшой высоты осуществляют, как правило, с помощью нижних литниковых систем. При большой высоте отливок и тонких стенках предпочтительно применение вертикально-щелевых или комбинированных литниковых систем. Формы для отливок малых размеров допустимо заливать через верхние литниковые системы. При этом высота падения струп металла в полость формы не должна превышать 80 мм.

Для уменьшения скорости движения расплава при входе в полость литейной формы и лучшего отделения взвешенных в нем оксидных плен и шлаковых включений в литниковые системы вводят дополнительные гидравлические сопротивления — устанавливают сетки (металлические или из стеклоткани) или ведут заливку через зернистые фильтры.

Литники (питатели), как правило, подводят к тонким сечениям (стенкам) отливок рассредоточенно по периметру с учетом удобств:» их последующего отделения при обработке. Подвод металла в массивные узлы недопустим, так как вызывает образование в них усадочных раковин, макрорыхлот и усадочных «провалов» на поверхности отливок. В сечении литниковые каналы чаще всего имеют прямоугольную форму с размером широкой стороны 15—20 мм, а узкой 5—7 мм.

Сплавы с узким интервалом кристаллизации (АЛ2, АЛ4, АЛ), АЛ34, АК9, АЛ25, АЛЗО) предрасположены к образованию концентрированных усадочных раковин в тепловых узлах отливок. Для выведения этих раковин за пределы отливок широко используют установку массивных прибылей. Для тонкостенных (4—5 мм) и мелких отливок масса прибыли в 2—3 раза превышает массу отливок, для толстостенных—до 1,5 раз. Высоту прибыли выбирают в зависимости от высоты отливки. При высоте менее 150 мм высоту прибыли Нприб принимают равной высоте отливки Нотл. Для более высоких отливок отношение Нприб/Нотл принимают равным 0,3 0,5. Соотношение между высотой прибыли и ее толщиной составляет в среднем 2—3. Наибольшее применение при литье алюминиевых сплавов находят верхние открытые прибыли круглого или овального сечения; боковые прибыли в большинстве случаев делают закрытыми. Для повышения эффективности работы прибылей их утепляют, заполняют горячим металлом, доливают. Утепление обычно осуществляют наклейкой на поверхность формы листового асбеста с последующей подсушкой газовым пламенем. Сплавы с широким интервалом кристаллизации (АЛ1, АЛ7, АЛ8, АЛ19, АЛЗЗ) склонны к образованию рассеянной усадочной пористости. Пропитка усадочных пор при помощи прибылей малоэффективна. Поэтому при изготовлении отливок из перечисленных сплавов не рекомендуется применять установку массивных прибылей. Для получения высококачественных отливок осуществляют направленную кристаллизацию, широко используя для этой цели установку холодильников из чугуна и алюминиевых сплавов. Оптимальные условия для направленной кристаллизации создает вертикально-щелевая литниковая система. Для предотвращения газовыделения при кристаллизации и предупреждения образования газо-усадочной пористости в толстостенных отливках широко используют кристаллизацию под давлением 0,4—0,5 МПа. Для этого литейные формы перед заливкой помещают в автоклавы, заливают их металлом и кристаллизуют отливки под давлением воздуха. Для изготовления крупногабаритных (высотой до 2—3 м) тонкостенных отливок используют метод литья с последовательно направленным затвердеванием. Сущность метода состоит в последовательной кристаллизации отливки снизу вверх. Для этого литейную форму устанавливают на стол гидравлического подъемника и внутрь ее опускают нагретые до 500—700 °С металлические трубки диаметром 12—20 мм, выполняющие функцию стояков. Трубки неподвижно закрепляют в литниковой чаше и закрывают отверстия в них стопорами. После заполнения литниковой чаши расплавом стопоры поднимают и сплав по трубкам поступает в литниковые колодцы, соединенные с полостью литейной формы щелевыми литниками (питателями). После того как уровень расплава в колодцах поднимается на 20—30 мм выше нижнего конца трубок, включают механизм опускания гидравлического стола. Скорость опускания принимают такой, чтобы заполнение формы осуществлялось под затопленный уровень и горячий металл непрерывно поступал в верхние части формы. Это обеспечивает направленное затвердевание и позволяет получать сложные отливки без усадочных дефектов.

Заливку песчаных форм металлом ведут из ковшей, футерованных огнеупорным материалом. Перед заполнением металлом ковши со свежей футеровкой сушат и прокаливают при 780—800 °С для удаления влаги. Температуру расплава перед заливкой поддерживаю на уровне 720—780 °С. Формы для тонкостенных отливок заполняют расплавами, нагретыми до 730—750 °С, а для толстостенных до 700—720 °С.

Литье в гипсовые формы

Литье в гипсовые формы применяют в тех случаях, когда к отливкам предъявляются повышенные требования по точности, чистоте поверхности и воспроизведению мельчайших деталей рельефа. сравнению с песчаными гипсовые формы обладают более высокой прочностью, точностью размеров, лучше противостоят воздействию высоких температур, позволяют получать отливки сложной конфигурации с толщиной стенок 1,5 мм по 5—6-му классу точности. Формы изготавливают по восковым или металлическим (латунь, сталь) хромированным моделям с конусностью по наружным размерам не более 30′ и по внутренним размерам от 30′ до 3°. Модельные плиты выполняют из алюминиевых сплавов. Для облегчения удаления моделей из форм поверхность их покрывают тонким слоем керосиново-стеариновой смазки.

Мелкие и средние формы для сложных тонкостенных отливок изготавливают из смеси, состоящей из 80′ % гипса, 20 % кварцевого песка или асбеста и 60—70 % воды (от массы сухой смеси). Состав смеси для средних и крупных форм: 30 % гипса, 60 % песка, 10% асбеста, 40—50 % воды. Смесь для изготовления стержней содержит 50 % гипса, 40 % песка, 10 % асбеста, 40—50 % воды. замедления схватывания в смесь вводят 1—2 % гашеной извести. Необходимая прочность форм достигается за счет гидратации безводного или полуводного гипса. Для снижения прочности и увеличения газопроницаемости сырые гипсовые формы подвергают гидротермической обработке — выдерживают в автоклаве в течение 6—10 ч под давлением водяного пара 0,13—0,14 МПа, а затем в течение суток на воздухе. После этого формы подвергают ступенчатой сушке при 350-500 °С.

Особенностью гипсовых форм является их низкая теплопроводность. Это обстоятельство затрудняет получение плотных отливок из алюминиевых сплавов с широким интервалом кристаллизации. Поэтому основной задачей при разработке литниково-прибыльной системы для гипсовых форм является предотвращение образования усадочных раковин, рыхлот, оксидных плен, горячих трещин и недоливов тонких стенок. Это достигается применением расширяющихся литниковых систем (Fст : Fшл : EFпит == 1 : 2 : 4), обеспечивающих низкую скорость движения расплавов в полости формы, направленным затвердеванием тепловых узлов в сторону прибылей с помощью холодильников, увеличением податливости форм за счет повышения содержания кварцевого песка в смеси. Заливку тонкостенных отливок ведут в нагретые до 100—-200 °С формы методом вакуумного всасывания, что позволяет заполнять полости толщиной до 0,2 мм. Толстостенные (более 10 мм) отливки получают заливкой форм в автоклавах. Кристаллизация металла в этом случае ведется под давлением 0,4—0,5 МПа.

Литье в оболочковые формы

Литье в оболочковые формы целесообразно применять при серийном и крупносерийном производстве отливок ограниченных размеров с повышенной чистотой поверхности, большей размерной точностью и меньшим объемом механической обработки, чем при литье в песчаные формы.

Оболочковые формы изготавливают по горячей (250—300 °С) металлической (сталь, чугун) оснастке бункерным способом. Модельную оснастку выполняют по 4—5-му классам точности с формовочными уклонами от 0,5 до 1,5 %. Оболочки делают двухслойными: первый слой из смеси с 6—10 % термореактивной смолы, второй из смеси с 2 % смолы. Для лучшего съема оболочки модельную плиту перед засыпкой формовочной смеси покрывают тонким слоем разделительной эмульсии (5 % силиконовой жидкости № 5; 3 % хозяйственного мыла; 92 % воды).

Для изготовления оболочковых форм применяют мелкозернистые кварцевые пески, содержащие не менее 96 % кремнезема. Соединение полуформ осуществляют склеиванием на специальных штыревых прессах. Состав клея: 40 % смолы МФ17; 60 % маршалита и 1,5 % хлористого алюминия (катализатор твердения). Заливку со бранных форм производят в контейнерах. При литье в оболочковые формы применяют такие же литниковые системы и температурные режимы, как и при литье в песчаные формы.

Малая скорость кристаллизации металла в оболочковых формах и меньшие возможности для создания направленной кристаллизации обусловливают получение отливок с более низкими свойствами, чем при литье в сырые песчаные формы.

Литье по выплавляемым моделям

Литье по выплавляемым моделям применяют для изготовления отливок повышенных/точности (3—5-ый класс) и чистоты поверхности (4—6-й класс шероховатости), для которых этот способ является единственно возможным или оптимальным.

Модели в большинстве случаев изготавливают из пастообразных парафино-стеариновых (1 : 1) составов запрессовкой в металлические пресс-формы (литые и сборные) на стационарных или карусельных установках. При изготовлении сложных отливок размерами более 200 мм во избежание деформации моделей в состав модельной массы вводят вещества, повышающие температуру их размягчения (оплавления).

В качестве огнеупорного покрытия при изготовлении керамических форм используют суспензию из гидролизованного этилсиликата (30—-40 %) и пылевидного кварца (70—60 %). Обсыпку модельных блоков ведут прокаленным песком 1КО16А или 1К025А. Каждый слой покрытия сушат на воздухе в течение 10—12 ч или в атмосфере, содержащей пары аммиака, 0,5 1 ч. Необходимая прочность керамической формы достигается при толщине оболочки 4—6 мм (4—6 слоев огнеупорного покрытия). Для обеспечения спокойного заполнения формы применяют расширяющиеся литниковые системы с подводом металла к толстым сечениям и массивным узлам. Питание отливок осуществляют обычно от массивного стояка через утолщенные литники (питатели). Для сложных отливок допускается применение массивных прибылей для питания верхних массивных узлов с обязательным заполнением их из стояка.

Выплавление моделей из форм Осуществляют в горячей (85-90 С) воде, подкисленной соляной кислотой (0,5—1 см3 на литр воды) для предотвращения омыления стеарина. После выплавления моделей керамические формы просушивают при 150—170 °С в течение 1—2 ч, устанавливают в контейнеры, засыпают сухим наполнителем и прокаливают при 600—700 °С в течение 5—8 ч. Заливку ведут в холодные и нагретые формы. Температура нагрева (50-300 °С) форм определяется толщиной стенок отливки. Заполнение форм металлом осуществляют обычным способом, а также с использованием вакуума или центробежной силы. Большинство алюминиевых сплавов перед заливкой нагревают до 720—750 °С.

Литье в кокиль

Литье в кокиль — основной способ серийного и массового производства отливок из алюминиевых сплавов, позволяющий получать отливки 4—6-го классов точности с шероховатостью поверхности Rz = 50-20 и минимальной толщиной стенок 3—4 мм. При литье в кокиль наряду с дефектами, обусловленными высокими скоростями движения расплава в полости литейной формы и несоблюдением требований направленного затвердевания (газовая пористость, оксидные плены, усадочная рыхлота), основными видами брака отливок являются недоливы и трещины. Появление трещин вызывается затрудненной усадкой. Особенно часто трещины возникают в отливках из сплавов с широким интервалом кристаллизации, имеющих большую линейную усадку (1,25—1,35 %). Предотвращение образования указанных дефектов достигается различными технологическими приемами.

Для того чтобы обеспечить плавное, спокойное поступление металла в полость литейной формы, надежное отделение шлака и оксидных плен, образовавшихся в металле в процессе плавки и движения по литниковым каналам, и предотвращение их образования в литей-ной форме, при литье в кокиль применяют расширяющиеся литниковые системы с нижним, щелевым и многоярусным подводом металла к тонким сечениям отливок. В случае подвода ме-талла к толстым сечениям должна быть предусмотрена подпитка места подвода установкой питающей бобышки (прибыли). Все элементы литниковых систем располагают по разъему кокиля. Рекомендуются следующие соотношения площадей сечения литниковых каналов: для мелких отливок EFст : EFшл : EFпит = 1 : 2 : 3; для крупных отливок EFст : EFшл : EFпит = 1 : 3 : 6.

Для снижения скорости поступления расплава в полость формы применяют изогнутые стояки, сетки из стеклоткани или металла, зернистые фильтры. Качество отливок из алюминиевых сплавов зависит от скорости подъема расплава в полости литейной формы. Эта скорость должна быть, достаточной для гарантированного заполнения тонких сечений отливок в условиях повышенного теплоотвода и в то же время не вызвать недоливов, обусловленных неполным выходом воздуха и газов через вентиляционные каналы и прибыли, завихрений и фонтанирования расплава при переходе из узких сечений в широкие. Скорость подъема металла в полости формы при литье в кокиль принимают несколько большей, чем при литье в песчаные формы. Минимально допустимую скорость подъема рассчитывают по формулам А. А. Лебедева и Н. М. Галдина (см. раздел «Литье в песчаные формы»).