2А135 Станок вертикально-сверлильный универсальный Описание, характеристики, схемы

Сведения о производителе вертикально-сверлильного станка 2А135

Изготовитель вертикальных сверлильных станков моделей 2А125, 2А135, 2А150, 2Г175 — Стерлитамакский станкостроительный завод, основанный в 1941 году и Завод «КиргизКабельМаш» г. Фрунзе.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого — токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры, металлообрабатывающий и режущий инструмент.

Продукция Стерлитамакского станкостроительного завода

2А135 Станок вертикально-сверлильный универсальный. Назначение и область применения

Назначение и область применения

Вертикальный сверлильный станок 2А135 заменил в серийном производстве устаревший станок 2135. В новой модели обеспечивается более удобное управление коробкой соростей и подач. Улучшены эргономические показатели. Станок 2А135 был заменнен на более совершенную модель

Универсальный вертикально-сверлильный станок, модель 2А135, предназначен для работы в ремонтных и инструментальных цехах, а также в производственных цехах с мелкосерийным выпуском продукции; оснащенный приспособлениями станок может быть применен в массовом производстве.

Вертикально-сверлильный станок 2а135, с условным диаметром сверления 35 мм, используется на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления, рассверливания, зенкования, зенкерования, развертывания, нарезания резьб и подрезки торцев ножами.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Операции сверления на станке 2а135

Особенности конструкции сверлильного станка 2А135

Наличие на станке девятискоростной коробки скоростей с диапазоном регулирования 68-100-140-195-175-400-530-750-1100 оборотов в минуту, 11-скоростной коробки подач с диапазоном регулирования от 0,115 до 1,6 мм на оборот и электрореверса обеспечивает выбор нормативных режимов резания для диаметров отверстий до 35 мм при сверлении, рассверливании, зенковании, зенкеровании, развертывании, нарезке резьбы, а также допускает использование режущего инструмента, оснащенного твердым сплавом.

Наличие на станках механической подачи шпинделя, при ручном управлении циклами работы.

Допускает обработку деталей в широком диапазоне размеров из различных материалов с использованием инструмента из высокоуглеродистых и быстрорежущих сталей и твердых сплавов.

Станки снабжены устройством реверсирования электродвигателя главного движения» что позволяет производить на них нарезание резьбы машинными метчиками при ручной подаче шпинделя»

Станок обладает высокой жесткостью, прочностью рабочих механизмов, мощностью привода и широким диапазоном скоростей резания и подач, позволяющим использовать режущий инструмент, оснащенный твердым сплавом.

В конструкции вертикально-сверлильного станка модели 2А135 предусмотрено автоматическое включение движения подачи после быстрого подвода режущего инструмента к обрабатываемой детали и автоматическое выключение подачи при достижении заданной глубины сверления.

Заданная глубина сверления несквозных отверстий обеспечивается специальным механизмом останова с упором. Этот механизм является одновременно предохранительным устройством, предохраняющим механизм подач от поломок при перегрузках.

Шпиндель станка смонтирован на прецизионных подшипниках качения. Нижняя опора состоит из радиального шарикового подшипника класса АВ. В верхней опоре установлен один шариковый подшипник класса В.

Заводом предусмотрена возможность смены приводных шкивов клнноременной передачи, что позволяет устанавливать пределы чисел оборотов шпинделя в соответствии с технологическими задачами.

Для сокращения вспомогательного времени на станке модели 2А135 обеспечена возможность включения и выключения подачи тем же штурвалом, который осуществляет ручное быстрое перемещение шпинделя.

Категория размещения 4 по ГОСТ 15150-69.

Хронология выпуска заводом вертикально-сверлильных станков 2135 серии с диаметром сверления до 35 мм:

- 2135 — первая модель серии вертикально-сверлильных станков, выпускалась с 1945 по 1952 г.

- 2А135 — следующая серийная модель серии, выпускались с 1950 по 1965 г.

- 2Н135, 2Н135А, 2Н135Б, 2Н135К, 2Н135Л — самая популярная и массовая модель серии, выпускалась c 1965 до начала 90-х годов

- 2С135, 2С132 — последние модели серии. Сняты с производства в 2014 году

Аналоги вертикально-сверлильных станков 2А135, выпускаемые в настоящее время:

- 2Т125, 2Т140, 2Т150 — производитель: Гомельский завод станочных узлов

- 2АС132, 2АС132-01 — производитель: Астраханский станкостроительный завод

- 2Л125, 2Л132, 2Л135, ЛС25, ЛС35 — производитель: Липецкое станкостроительное предприятие (ПАО СТП-ЛСП)

- МН25Л, МН25Н-01 — производитель: Молодечненский станкостроительный завод

Габаритные размеры вертикально сверлильного станка 2А135

Габаритные размеры вертикально сверлильного станка 2А135

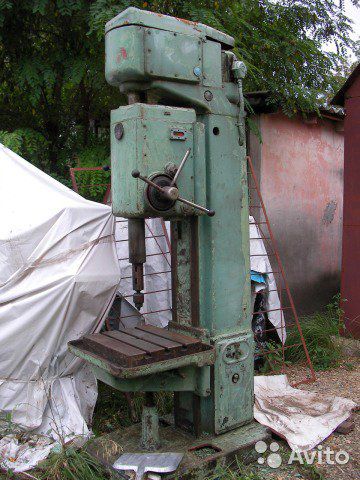

Общий вид сверлильного станка 2А135

Фото вертикально сверлильного станка 2А135

Расположение составных частей сверлильного станка 2А135

Расположение составных частей сверлильного станка 2А135

Перечень составных частей сверлильного станка 2А135

- плита

- стол

- шпиндель

- коробка подач

- шпиндельная головка

- электродвигатель

- штурвал ручной подачи шпинделя

- станина

- рукоятка вертикального перемещения стола

Принцип работы сверлильного станка 2А135

Обрабатываемая деталь устанавливается на столе станка и закрепляется в машинных тисках или в специальных приспособлениях. Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка.

Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка.

Режущий инструмент в зависимости от формы его хвостовика закрепляется в шпинделе станка при помощи патрона или переходных втулок. В соответствии с высотой обрабатываемой детали и длиной режущего инструмента производится установка стола и шпиндельной бабки.

Отверстия могут обрабатываться как ручным перемещением шпинделя, так и механической подачей.

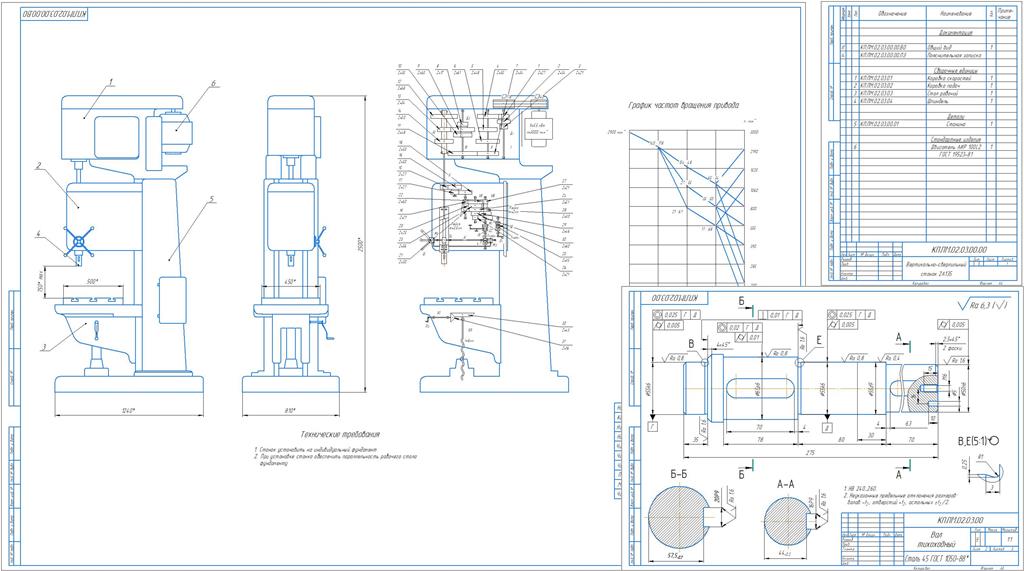

Кинематическая схема сверлильного станка 2А135

Кинематическая схема сверлильного станка 2А135

Схема кинематическая сверлильного станка 2А135. Смотреть в увеличенном масштабе

Движения в станке

- Движение резания — вращение шпинделя с режущим инструментом

- Движение подачи — осевое перемещение шпинделя с режущим инструментом

- Вспомогательные движения — ручные перемещения стола и шпиндельной бабки в вертикальном направлении и быстрое ручное перемещение шпинделя вдоль его оси.

Движение резания. Шпиндель V (рис. 55, а) приводится в движение электродвигателем мощностью 4,5 кат через клиноременную передачу 140—178 и коробку скоростей.

На валу I коробки скоростей находится тройной подвижный блок шестерен Б1, обеспечивающий валу II три скорости вращения. От вала II через шестерни 34—48 вращение передается валу III, на котором расположен тройной подвижной блок шестерен Б2, приводящий в движение полый вал IV, связанный шлицевым соединением со шпинделем V. Как видно из графика (рис. 55, б), шпиндель V имеет девять скоростей вращения. Наибольшее число оборотов шпинделя nmax с учетом упругого скольжения ремня определяется из выражения = 1070 об/мин.

Движение подачи. Движение подачи заимствуется от шпинделя V. Движение передается через шестерни 27—50 и 27—50, коробку подач с выдвижными шпонками, предохранительную муфту М1, вал IX, червячную передачу 1—47. зубчатую муфту М2, вал X и реечную передачу гильзе шпинделя.

В коробке подач расположены трех- и четырехступенчатый механизмы с выдвижными шпонками.

От вала VI три скорости вращения сообщаются валу VII, на котором жестко закреплены шестерни 60, 56, 51, 35 и 21. От вала VII четыре скорости вращения передаются валу VIII.

Теоретически коробка подач обеспечивает 12 скоростей вращения, однако, как видно из графика (рис. 54), одна из них повторяющаяся, поэтому станок модели 2А135 имеет только 11 различных величин подач.

От вала VIII через кулачковую муфту M1 движение сообщается валу IX, на котором закреплен червяк. Червячное колесо расположено на одном валу с реечной шестерней 14, находящейся в зацеплении с рейкой, нарезанной на гильзе шпинделя. Муфта М1 служит для предохранения механизма подач от поломок при перегрузках, а также для автоматического выключения подачи при работе по упорам.

Наибольшая величина подачи smax определяется из выражения 3,14*3,5*14 = 1,6 мм/об.

Вспомогательные движения. Перемещение шпиндельной бабки осуществляется от рукоятки P1 через червячную передачу 1—32 и реечную шестерню 18, сцепляющуюся с рейкой m=2 мм, закрепленной на станине.

Перемещение шпиндельной бабки осуществляется от рукоятки P1 через червячную передачу 1—32 и реечную шестерню 18, сцепляющуюся с рейкой m=2 мм, закрепленной на станине.

Вертикальное перемещение стола достигается поворотом рукоятки Р2 через вал XI, конические шестерни 16-43 и ходовой винт XII.

Быстрое перемещение шпинделя с гильзой производится штурвалом Ш, связанным специальным замком с валом X. Замок позволяет штурвалу свободно поворачиваться на валу X в пределах 20°, а в дальнейшем связывает их в одно целое.

Описание конструкции основных узлов сверлильного станка 2А135

Коробка скоростей и коробка подач

Коробка скоростей и коробка подач сверлильного станка 2А135

Коробка скоростей и коробка подач сверлильного станка 2А135. Смотреть в увеличенном масштабе

Шпиндель сверлильного станка 2А135

Шпиндель сверлильного станка 2А135

Шпиндель 2 (рис. 6) регулируется в осевом направлении подтяжкой гайки 1 через окно, расположенное на лобовой части кронштейна.

Осевые усилия подачи воспринимаются упорным подшипником 3.

Шпиндель уравновешивается грузом, помещенным в колонне станка.

Смазка подшипников шпинделя производится фитилем из полости коробки подач. Подача масла должна составлять одну каплю в минуту.

Подшипники шпинделя сверлильного станка 2А135

Шпиндель станка 2А135 смонтирован на 3-х подшипниках:

- 2. Нижний подшипник № 710 шариковый радиальный однорядный подшипник, класс точности Н(0), размер 50х80х11 мм

- 3. Подшипник № 8210 шариковый упорный, класс точности Н(0), 40х78х22

- 2. Верхний подшипник № 710 шариковый радиальный однорядный подшипник, класс точности Н(0), размер 50х80х11 мм

Технические характеристики подшипника № 710

Подшипник 710 — это шариковый радиальный однорядный подшипник открытого типа. Предназначен для восприятия радиальных нагрузок при высокой скорости вращения.

Подшипник 710 в настоящее время не выпускается.

Размеры и характеристики подшипника 710 (6206)

- Внутренний диаметр (d): – 50 мм;

- Наружный диаметр (D): – 80 мм;

- Ширина (H): – 11 мм;

- Масса: – 0,213 кг;

- Количество шариков в подшипнике: — 18 мм;

- Диаметр шарика: — 6,35 шт;

- Грузоподъемность динамическая: — 16 кН;

- Грузоподъемность статическая: — 11 кН;

- Максимальная номинальная частота вращения: — 9000 об/мин.

Схема подшипника 710

Коробка подач модели 2А135

Для изменения величины подачи на станке модели 2А135 используется коробка, состоящая из двух типовых механизмов с выдвижными шпонками. Продольный разрез коробки подач показан на рис. 56,6.

Из кинематической схемы (рис. 55, а) видно, что движение подачи заимствуется от шпинделя. Далее через блок шестерен 1 (рис. 56,6), установленный на оси 2, и зубчатое колесо 3 вращение передается полому валу 4 с прорезью в. На последнем свободно установлены три шестерни 16, имеющие шпоночные пазы б. Между шестернями 16 находятся промежуточные кольца. Внутри полого вала 4 перемещается штанга 14, представляющая в нижней своей части круглую рейку. В верхней части штанги 14 имеется сквозное окно, в котором на оси установлена выдвижная шпонка 15. Эта шпонка под действием пружины 17 стремится пойти в шпоночный паз одной из шестерен 16.

55, а) видно, что движение подачи заимствуется от шпинделя. Далее через блок шестерен 1 (рис. 56,6), установленный на оси 2, и зубчатое колесо 3 вращение передается полому валу 4 с прорезью в. На последнем свободно установлены три шестерни 16, имеющие шпоночные пазы б. Между шестернями 16 находятся промежуточные кольца. Внутри полого вала 4 перемещается штанга 14, представляющая в нижней своей части круглую рейку. В верхней части штанги 14 имеется сквозное окно, в котором на оси установлена выдвижная шпонка 15. Эта шпонка под действием пружины 17 стремится пойти в шпоночный паз одной из шестерен 16.

Перемещая штангу 14 с выдвижной шпонкой 15 внутри вала 4, можно соединить последний с любой из шестерен 16. Промежуточные кольца, которые не имеют шпоночных пазов, утапливают выдвижную шпонку в момент переключения скорости. Это необходимо для предупреждения поломки, которая могла бы иметь место в случае заклинивания на валу одновременно двух шестерен.

Аналогичный механизм, состоящий из четырех шестерен 10 с пазами а, выдвижной шпонки 8, пластинчатой пружины 9 и штанги 7, установлен на полом валу 11.

На валу 12 закреплен конус шестерен 13, состоящий из пяти колес. Три верхних колеса конуса находятся в постоянном зацеплении с шестернями 16, а, кроме того, верхнее и три нижних — в постоянном зацеплении с шестернями 10 вала 11. Перемещение штанг 7 и 14 с выдвижными шпонками 8 и 15 для переключения величины подачи шпинделя осуществляется рукоятками, расположенными на левой стороне корпуса шпиндельной бабки.

Плунжерный насос 6 приводится в действие эксцентриком 5.

Механизм подач. Включение и выключение механической подачи, а также подвод и отвод шпинделя рсуществляется штурвальным механизмом подач, изображенным на рис. 56, а. Механизм подач шпинделя вертикально-сверлильного станка модели 2А135 состоит из червячной передачи, реечной передачи, рукояток управления и ряда муфт включения. Привод механизма подач осуществляется от коробки подач через кулачковую муфту 16, предназначенную для автоматического выключения движения подачи по достижении заданной глубины сверления и являющуюся одновременно предохранительным устройством, отключающим цепь движения подачи при перегрузках. Предельная величина нагрузки на механизм подач регулируется винтом 15, который осуществляет предварительное сжатие пружины 14.

Предельная величина нагрузки на механизм подач регулируется винтом 15, который осуществляет предварительное сжатие пружины 14.

Для включения механической подачи штурвал 3 и соединенную с ним кулачковую муфту 22 поворачивают на себя. Угол поворота штурвала и муфты равен 20° и ограничивается прорезью а на муфте и штифтом 21, закрепленным на конце вала I. При повороте штурвала 3 зубья муфты 22, имеющие скосы, сдвигают кулачковую обойму 4 вправо и, входя торцом на торец зубьев обоймы, фиксируют это смещение. К обойме 4 прикреплен двусторонний храповой диск 6, связанный с обоймой 4 подпружиненными собачками 5. При смещении обоймы зубья храпового диска 6 зацепляются с зубьями диска 9, прикрепленного к червячному колесу 7 и связывают последнее с валом I. Таким образом, вращение от коробки подач через муфту 16 сообщается червяку 13, червячному колесу 7 и валу 1, задний конец которого представляет собой реечную шестерню. Последняя находится в зацеплении с рейкой, нарезанной на гильзе 10 шпинделя 11 станка.

Быстрый подвод инструмента к заготовке обеспечивается дальнейшим поворотом штурвала 3 при включенной подаче. В этом случае собачки 5 проскакивают по зубьям внутренней стороны диска 6, опережая механическую подачу.

Выключение механической подачи в любой момент осуществляется поворотом штурвала 3 от себя на 20°, при этом зубья муфты 22 станут напротив впадин обоймы 4, последняя под действием пружины 8 сместится влево, зубья храпового диска 6 расцепятся с зубьями диска 9, вследствие чего червячное колесо 7 будет свободно поворачиваться на валу I и механическая подача шпинделя прекратится.

При быстром подъеме шпинделя механическая подача также автоматически выключается.

Конструкция механизма подачи вертикально-сверлильного станка модели 2А135 допускает также медленное ручное перемещение штурвала 3, гильзы 10 со шпинделем. Для этого необходима выключить штурвалом 3 механическую подачу, после чего переместить кольцо 2 вдоль оси вала I вправо; при этом штифт 20 заблокирует штифт 21 и при повороте штурвала 3 на себя не будет включаться механическая подача.

Настройка механизма подачи для сверления отверстий заданной глубины осуществляется кулачком 18, который устанавливается на требуемый размер по шкале лимба 19.

При настройке станка на нарезание резьб метчиками реверсирование шпинделя для вывода режущего инструмента может быть осуществлено автоматически или вручную. При автоматическом реверсе настройка на глубину нарезания и переключение шпинделя производится кулачком 17, который заранее устанавливается на лимбе 19. При ручном управлении реверсом, когда достигнута требуемая глубина нарезания, изменение направления вращения шпинделя осуществляется рукояткой 12.

Регулировка и наладка сверлильного станка 2А135

После установки станка на рабочем месте, очистки, заливки масла и смазки, подключения к электрической сети, проверки работы на всех оборотах и подачах не требуется никакой регулировки. Наладка станка заключается в установке стола и кронштейна в необходимые для работы положения и зажиме клина кронштейна, а также в установке чисел оборотов и подачи.

Зазоры в подшипниках шпинделя выбираются через окно на передней стенке кронштейна, закрытое крышкой. При регулировке необходимо повернуть шпиндель так, чтобы винт регулировочной гайки находился в окне, затем, ослабив винт, подтянуть гайку и вновь зажать винт.

Глубина сверления устанавливается при помощи лимба следующим образом: вращая крестовый штурвал на себя, опускаем шпиндель до соприкосновения с обрабатываемой деталью. Отвертываем винт кулачка 17 (см. рис. 8) выключения подачи и кулачка 18, поворачиваем до совпадения края кулачка 17 с делением лимба, соответствующим глубине сверления, и вновь затягиваем винты. При этом деление на лимбе соответствует полной глубине сверления, включая конусную часть заточки сверла.

Кулачок 18 служит для настройки автоматического реверсирования направления шпинделя при нарезании резьбы. Установка этого кулачка производится аналогично установке кулачка выключения механической подачи. При этом кулачок выключения подачи отводится назад на 10 мм. Перемена направления вращения шпинделя производится за счет реверсирования электродвигателя.

Перемена направления вращения шпинделя производится за счет реверсирования электродвигателя.

Колпачок с накаткой, расположенный в центре крестового штурвала, служит для выключения механической подачи, если необходимо сверлить или нарезать с ручной подачей. Для включения ручной подачи колпачок следует отжать от себя до отказа.

Натяжение ремней производится перемещением кронштейна с электродвигателем при помощи натяжных винтов, расположенных на задней стенке коробки скоростей. Для подтягивания пружины предохранительной муфты, выключающей подачу при перегрузке, служит специальный винт с внутренним шестигранным отверстием, расположенный под колпачком верхней крышки кронштейна. Нормально пружина отрегулирована так, чтобы выключать подачу при осевом усилии, превышающем номинальное усилие подачи на 10%, т. е. при 1800 кг.

Электрооборудование и электрическая схема сверлильного станка 2А135

Электрическая схема сверлильного станка 2А135

Электрическая схема вертикально-сверлильного станка 2А135. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Перечень элементов схемы электрической вертикально-сверлильного станка 2А135

- электродвигатель А42-2

- тепловое реле РТ-1

- предохранители ПР-60, НЕ-27

- вводный выключатель ВП-25

- выключатель освещения ВТ-1

- лампа освещения

- понижающий трансформатор ТПБ-50

- микропереключатели МП-1

- микропереключатели МП-1

- микропереключатели МП-1

- выключатель электронасоса ВПЗ-10

- электронасос ПД-22

КП и КЛ — магнитные пускатели МПКО-111

Электрооборудование вертикально-сверлильного станка 2А135. Общие сведения

Электрооборудование станка состоит из следующих узлов:

- Трехфазного асинхронного короткозамкнутого электродвигателя типа А42-2 мощностью 4,5 кВт, служащего для вращения шпинделя и рабочей подачи инструмента

- Электронасоса ПД-22 мощностью 0,125 кВт

- Пусковой и защитной аппаратуры, встроенной в нишу колонны станка

- Командной аппаратуры, состоящей из трех микропереключателей, управляемых от рукоятки

- Коммутационных проводов, идущих в основном по внутренним полостям колонны

На станке можно производить как сверление с автоматическим выключением подачи по окончании сверления, так и нарезание резьбы с автоматическим или ручным реверсированием вращения инструмента. Перестройка производится перестановкой кулачка на лимбе.

Перестройка производится перестановкой кулачка на лимбе.

Описание электросхемы вертикально-сверлильного станка 2А135

- Включением вводного пакетного выключателя (ВПВ) 4 подается напряжение на пусковую и командную аппаратуру; пакетный выключатель насоса (ВПН) 11 служит для включения и выключения насоса охлаждения

- В исходном (среднем) положении рукоятки контакты а и б микропереключателя 10 разомкнуты, цепь управления обесточена

- Для пуска станка рукоятка управления переводится вниз, контакты о и б и контакты б и г микропереключателя 9 замыкаются, включается пускатель КП, включающий электродвигатель 1. Если станок был налажен для сверления, то по окончании обработки, в зависимости от настройки, происходит выключение подачи без выключения вращения. Отвод шпинделя производится вручную.

- Если станок был настроен для нарезки резьбы, то по окончании нарезания кулачок, укрепленный на лимбе, через специальный механизм воздействует на микропереключатель 8, контакты которого б и в размыкаются, и отключается пускатель КП; контакты б и д замыкаются, в результате чего включается реверсивный пускатель КЛ.

- Двигатель реверсируется, метчик вывертывается из изделия. При выводе метчика контакты б и д размыкаются, но пускатель КЛ питается через блок-контакты д и е

- Для следующей операции необходимо рукоятку дожать в положение «вправо», вследствие чего выключается пускатель КЛ и включается пускатель КП

- В любой момент станок можно выключить, переводя рукоятку в среднее положение и реверсировать двигатель вручную переводом рукоятки вверх

Защита электрооборудования вертикально-сверлильного станка 2А135

Схемой предусмотрена защита от короткого замыкания, от перегрузки и нулевая защита.

Кронштейн заземлен дополнительной жилой.

Станок должен быть заземлен, для чего имеется специальный болт.

Уход за электрооборудованием проводится согласно типовым инструкциям.

2А135 станок вертикально-сверлильный универсальный. Видеоролик.

Основные технические характеристики станка 2А135

| Наименование параметра | 2А125 | 2А135 | 2А150 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр сверления в стали 45, мм | 25 | 35 | 50 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 0… 700 | 0… 750 | 0… 800 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 750… 1125 | 705… 1130 | 650… 1200 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 250 | 300 | 350 |

| Рабочий стол | |||

| Максимальная нагрузка на стол (по центру), кг | |||

| Размеры рабочей поверхности стола, мм | 500 х 375 | 450 х 500 | 500 х 600 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 325 | 325 | 325 |

| Шпиндель | |||

| Наибольшее перемещение шпиндельной бабки (салазок шпинделя), мм | 200 | 200 | 250 |

| Наибольшее перемещение (ход) шпинделя, мм | 175 | 225 | 300 |

| Частота вращения шпинделя, об/мин (число ступеней) | 97… 1360 (9) | 68… 1100 (9) | 32… 1400 (12) |

| Количество скоростей шпинделя | 9 | 9 | 12 |

| Наибольший допустимый крутящий момент, Н*м (кгс*м) | 250 | 400 | 800 |

| Конус шпинделя | Морзе 3 | Морзе 4 | Морзе 5 |

| Механика станка | |||

| Число ступеней рабочих подач | 9 | 11 | 9 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм (число ступеней) | 0,1… 0,81 (9) | 0,115… 1,6 (11) | 0,12… 2,64 (9) |

| Наибольшее усилие подачи, Н (кгс) | 9000 (900) | 16000 (1600) | 25000 (2500) |

| Динамическое торможение шпинделя | Есть | Есть | Есть |

| Электрооборудование и привод станка | |||

| Электродвигатель привода главного движения, кВт | 2,8 | 4,5 | 7,5 |

| Электронасос охлаждающей жидкости Тип | Х14-22М | Х14-22М | Х14-22М |

| Габариты и масса станка | |||

| Габариты станка (длина х ширина х высота), мм | 980 х 825 х 2300 | 1240 х 810 х 2500 | 1550 х 970 х 2865 |

| Масса станка, кг | 870 | 1300 | 2250 |

- Универсальный вертикально-сверлильный станок модель 2А135.

Описание и руководство по обслуживанию, 1960

Описание и руководство по обслуживанию, 1960 - Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы:

Связанные ссылки

Каталог справочник сверлильных металлорежущих станков

Паспорта к сверлильным металлорежущим станкам и оборудованию

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

2135 Станок вертикально-сверлильный универсальный Описание, характеристики, схемы

Сведения о производителе вертикально-сверлильного станка 2135

Изготовитель вертикальных сверлильных станков моделей 2135, 2А125, 2А135, 2А150, 2Г175 — Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого — токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры, металлообрабатывающий и режущий инструмент.

Продукция Стерлитамакского станкостроительного завода

2135 Станок вертикально-сверлильный универсальный. Назначение и область применения

Вертикальный сверлильный станок 2135 был заменен в серийном производстве более совершенным станком 2А135. В новой модели обеспечивается более удобное управление коробкой соростей и подач. Улучшены эргономические показатели.

Станки универсальные вертикально-сверлильные 2135 с условным диаметром сверления 35 мм, используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления» рассверливания» зенкования, зенкерования, развертывания и подрезки торцев ножами. На станке модели 2135 обрабатываются детали сравнительно небольших размеров и веса.

На станке модели 2135 обрабатываются детали сравнительно небольших размеров и веса.

Универсальный вертикально-сверлильный станок, модель 2135, предназначен для работы в ремонтных и инструментальных цехах, а также в производственных цехах с мелкосерийным выпуском продукции; оснащенный приспособлениями станок может быть применен в массовом производстве.

Особенности конструкции станка

Конструктивные особенности станка 2135. Станок обладает высокой жесткостью, прочностью рабочих механизмов, мощностью привода и широким диапазоном скоростей резания и подач, позволяющим использовать режущий инструмент, оснащенный твердым сплавом. Наличие электрореверса, управляемого как автоматически, так и вручную, обеспечивает возможность нарезания резьбы при ручном подводе и Отводе метчика.

Хронология серийного выпуска вертикально-сверлильных станков 2135 серии с диаметром сверления до Ø 35 мм:

- 2135 — первая модель серии вертикально-сверлильных станков, выпускалась с 1945 по 1952 г.

- 2А135 — следующая модель серии, выпускались с 1950 по 1965 г.

- 2Н135, 2Н135А, 2Н135Б, 2Н135К, 2Н135Л — самая популярная и массовая модель серии, выпускалась c 1965 до начала 90-х годов

- 2С135, 2С132 — последние модели серии. Сняты с производства в 2014 году

Габаритные размеры вертикально сверлильного станка 2135

Габаритные размеры вертикально сверлильного станка 2135

Общий вид сверлильного станка 2135

Фото вертикально сверлильного станка 2135

Фото вертикально сверлильного станка 2135

Фото вертикально сверлильного станка 2135

Расположение составных частей сверлильного станка 2135

Расположение составных частей сверлильного станка 2135

Принцип работы сверлильного станка 2135

Обрабатываемая деталь устанавливается на столе станка и закрепляется в машинных тисках или в специальных приспособлениях. Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка.

Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка.

Режущий инструмент в зависимости от формы его хвостовика закрепляется в шпинделе станка при помощи патрона или переходных втулок. В соответствии с высотой обрабатываемой детали и длиной режущего инструмента производится установка стола и шпиндельной бабки.

Отверстия могут обрабатываться как ручным перемещением шпинделя, так и механической подачей.

На чугунной плите 11 (рис. 20) установлена вертикальная колонна 10. К (верхней части этой колонны присоединена коробка скоростей 4 с индивидуальным электродвигателем 3. Последним валом коробки скоростей является шпиндель 2, вращающийся в гильзе 22. Опора вращения последней находится в шпиндельной бабке 21. Гильза 22 вместе со шпинделем 2 может перемещаться в осевом (направлении относительно неподвижной шпиндельной бабки (кронштейна) 21 вручную или механически при помощи привода подачи.

Цепь 1 одним концом присоединена к гильзе 22, другим — к грузу, расположенному внутри колонны 10 и уравновешивающему вес гильзы и шпинделя.

При настройке станка шпиндельную бабку можно перемещать по вертикальным направляющим 8 колонны вверх или вниз в пределах 200 мм, закрепляя болтами 12 в положении, наиболее удобном для выполнения данной работы. На тех же направляющих установлен стол 17. При настройке стол перемещают в вертикальном направлении и закрепляют в нужном положении рукояткой 9.

При обработке деталей значительной высоты их устанавливают на плиту 11, удалив стол 17 и подставку-гайку 14.

Шпиндель

Шпиндель сверлильного станка 2135

В шпинделе станка укрепляется режущий инструмент 19 (рис. 20).

Шестерни коробки скоростей имеют шлицевые отверстия, которыми они надеваются на верхний конец шпинделя, имеющий шлицы (рис. 21). Такое соединение позволяет передавать более значительные мощности, чем шпоночное. Размеры шлицевых отверстий зубчатых колес и шлицевого конца шпинделя подбирают так, что шпиндель может перемещаться в осевом направлении, не теряя связи с сидящими на нем и остающимися неподвижными в осевом направлении зубчатыми колесами.

Размеры шлицевых отверстий зубчатых колес и шлицевого конца шпинделя подбирают так, что шпиндель может перемещаться в осевом направлении, не теряя связи с сидящими на нем и остающимися неподвижными в осевом направлении зубчатыми колесами.

Шпиндель 1 вращается в длинной гильзе 2 на радиальных шариковых подшипниках 7 и 12. В осевом направлении шпиндель и гильза должны перемещаться совместно: Это достигается тем, что в буртик 5 шпинделя упирается надетая на шпиндель шайба 6, верхний торец которой является опорой для внутренней обоймы радиального подшипника 7. Верхний торец обоймы через подкладку 8 соприкасается с упорным шариковым подшипником 9. Шайба 6, шариковые подшипники 7 и 9 и расположенная между ними подкладка 8 помещены в расточке, сделанной в нижнем конце гильзы 2.

В верхней расточке гильзы 2 установлены радиальный шариковый подшипник 12, шайба 13 и гайка 14. При вращении гайка через шайбу 13 и верхнюю обойму радиального подшипника 12 отжимает гильзу 2 вниз и тем самым устраняет осевой зазор в упорном подшипнике. Нужно отрегулировать положение гильзы 2 так, чтобы в осевом направлении она представляла одно целое со шпинделем, т. е. осевой зазор отсутствовал, но вращение шпинделя в гильзе происходило совершенно свободно.

Нужно отрегулировать положение гильзы 2 так, чтобы в осевом направлении она представляла одно целое со шпинделем, т. е. осевой зазор отсутствовал, но вращение шпинделя в гильзе происходило совершенно свободно.

Гильза имеет зубчатую рейку 10, благодаря которой она вместе со шпинделем может перемещаться в осевом направлении от реечного зубчатого колеса 39 привода подачи (см.рис. 22).

На верхний конец гильзы надет хомут 11 (рис. 21). К нему присоединяется цепь противовеса, уравновешивающего вес гильзы и шпинделя.

В нижнем конце шпинделя 1 имеется конусное отверстие 4 (конус Морзе 4), предназначенное для установки конического хвостовика режущего или вспомогательного инструмента. Удаление инструмента производится через проем 3 в шпинделе.

Главный привод

Кинематическая схема сверлильного станка 2135

1. Схема кинематическая сверлильного станка 2135. Смотреть в увеличенном масштабе

2. Схема кинематическая сверлильного станка 2135. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Главный привод (рис. 22). Назначение главного привода — передать шпинделю станка вращательное движение, источником которого является электродвигатель 2 мощностью 5,2 кВт и скоростью вращения 1440 об/мин. Электродвигатель через эластичную муфту сцепления 3 передает вращение валу с зубчатым колесом 5. Благодаря эластичной муфте точность установки оси двигателя относительно этого вала необязательна. Передача движения шпинделю 1 производится с помощью коробки скоростей 4 через зубчатые зацепления 5—6 и дальше — 9—10, 8—11 или 7—12 (в зависимости от положения трехвенцового колеса 10—11—12) и через зубчатые зацепления 13—14, 16—18 или 15—17 (в зависимости от положения двухвенцового колеса 15—16). Для переключения блочных колес служат рукоятки 23 (рис.20). Каждому рабочему положению блочных колес соответствует определенное фиксированное положение этих рукояток. Всего на этом станке можно получить шесть различных скоростей вращения шпинделя (три положения трехвенцового колеса, умноженные на два положения двухвенцового) 45, 75, 117, 186, 298, 466 об/мин.

Коробка скоростей сверлильного станка 2135

Коробка скоростей сверлильного станка 2135. Смотреть в увеличенном масштабе

Привод подачи

Механизм подачи сверлильного станка 2135

Механизм подачи сверлильного станка 2135. Смотреть в увеличенном масштабе

Коробка подач сверлильного станка 2135

Коробка подач сверлильного станка 2135. Смотреть в увеличенном масштабе

Механизм подачи шпинделя сверлильного станка 2135

Механизм подачи шпинделя станка 2135. Смотреть в увеличенном масштабе

Гильза 47 шпинделя получает осевое перемещение от зубчатого колеса 19, сидящего на шпинделе через зубчатые передачи 19—20, 21—23, 22—24, коробку подач, муфту 36, червячную передачу 37—38 и реечную передачу 39—40.

Коробка подач состоит из двухвенцового подвижного колеса 29—30 и двух четырехвенцовых колес с вытяжной шпонкой. При одном рабочем положении двухвенцового колеса 29—30 в зацеплении находятся зубчатые колеса 30—31, а при другом — 29—27. Зубчатые пары 28—35, 27—34, 26—33 и 25—32 находятся в постоянном зацеплении. Передача движения дальнейшим механизмам привода подачи производится от одной из этих пар в зависимости от того, против какого из колес 32, 33, 34 или 35 установлена вытяжная шпонка. Так как двухвенцовое колесо 29—30 имеет два рабочих положения, а вытяжная шпонка — четыре, то коробка подач дает возможность сообщить шпинделю 2X4 = 8 разных по величине подач: 0,1; 0,145, 0,195; 0,275; 0,4; 0,575; 0,788; 1,11 мм/об.

Зубчатые пары 28—35, 27—34, 26—33 и 25—32 находятся в постоянном зацеплении. Передача движения дальнейшим механизмам привода подачи производится от одной из этих пар в зависимости от того, против какого из колес 32, 33, 34 или 35 установлена вытяжная шпонка. Так как двухвенцовое колесо 29—30 имеет два рабочих положения, а вытяжная шпонка — четыре, то коробка подач дает возможность сообщить шпинделю 2X4 = 8 разных по величине подач: 0,1; 0,145, 0,195; 0,275; 0,4; 0,575; 0,788; 1,11 мм/об.

Предохранительное устройство привода подачи

Предохранительный механизм привода подач сверлильного станка 2135

Назначение муфты 36 (рис. 22) — предохранять механизм подачи от перегрузки. Для этого червяк 1 (рис. 23) сидит на своем валу свободно, а рассматриваемая муфта (на рис. 23 она обозначена цифрой 2) на том же валу на скользящей шпонке. Действием пружины 3 муфта прижимается к червяку и ее торцовые зубья входят в соответствующие впадины на торце ступицы червяка. Тем самым вращение муфты передается червяку, а от него и механизму подачи.

Тем самым вращение муфты передается червяку, а от него и механизму подачи.

Так как зубья муфты имеют наклонные рабочие поверхности, то при передаче вращения возникает осевая сила, стремящаяся оттолкнуть муфту от червяка. Нормальное давление пружины превышает отталкивающую осевую силу, и муфта остается в сцеплении с червяком. Если же нагрузка на механизм подачи превысит допустимую, то отталкивающая сила становится большей, чем сила действия пружины, муфта и червяк разобщаются и осевое движение шпинделя прекращается.

Величину нагрузки, при которой прекращается подача шпинделя, можно регулировать, изменяя натяжение пружины 3 при помощи регулировочной гайки 4.

Включение и выключение механической подачи шпинделя

Механизм включения и выключения подач сверлильного станка 2135

Механизм включения и выключения подач сверлильного станка 2135. Смотреть в увеличенном масштабе

Связь между червячным колесом 38 (рис. 22) и его валом осуществляется при помощи специального устройства (рис. 24, а, б), позволяющего производить включение и выключение механической подачи.

24, а, б), позволяющего производить включение и выключение механической подачи.

На левом конце валика 10 расположена муфта 4, на которой закреплен штурвал 1. Муфта 4, штурвал 1 и валик 10 связаны штифтом 3, проходящим через торцовую прорезь валика. Прорезь имеет скосы (рис. 24, б), позволяющие поворачивать штурвал независимо от валика 10 на угол около 30°. Дальнейший поворот штурвала совершается вместе с валиком 10.

На правом торце муфты 4 нарезаны зубья с наклонными рабочими поверхностями, которые входят во впадины зубьев муфты 5, скрепленной с валиком 10 скользящей шпонкой. Рядом с ней, тоже на скользящей шпонке, расположен диск 6, несущий шесть пружинных храповых собачек, находящихся в зацеплении с зубьями левого торца двухстороннего свободно сидящего храпового диска 7. Рядом с последним на валике 10 свободно установлено червячное колесо 12 (на рис. 22 оно обозначено позицией 38), к левому торцу которого прикреплен храповой диск 8.

Пружина 13 отталкивает двухсторонний храповой диск 7 влево, поэтому сцепление между ним и диском 8 отсутствует, вращение червячного колеса 12 валику 10 не передается и механическая подача шпинделя выключена.

Поворотом штурвала 1 на угол 30° шротов часовой стрелки (валик 10 при этом остается неподвижным) выступы зубьев муфты 4 располагаются против выступов зубьев муфты 5, муфта передвигается вправо вместе с дисками 6 и 7; зубья правой стороны диска 7 входят в зацепление с зубьями диска 8, и вращение червячного колеса 12 сообщается валику 10, реечное колесо 11 перемещает гильзу 9 шпинделя, т. е. выключается механическая подача.

Для выключения механической подачи достаточно задержать вращение штурвала 1. Как только впадины зубьев муфты 5, продолжающей вращение вместе с валиком 10, окажутся против выступов зубьев муфты 4, пружина 13 отодвинет диски 6 и 7 влево, прекращая связь между дисками 7 и 5.

Это устройство позволяет перейти к ручной рабочей подаче шпинделя в любой момент работы без отключения механической подачи с тем условием, что величина ручной подачи (скорость перемещения шпинделя) больше механической. Для ручной подачи шпинделя штурвал 1 вращается против часовой стрелки, увлекая за собой валик 10 вместе с муфтой 5 и диском 6. При этом собачки проскакивают по зубьям диска 7.

При этом собачки проскакивают по зубьям диска 7.

Ручная подача шпинделя в обоих направлениях производится поворотом штурвала 1 после вдвигания кнопки 2 для обеспечения непосредственной связи между штурвалом и валиком 10.

Автоматическое выключение механической подачи

Муфта 4 (рис. 24, б) имеет зубчатый венец, находящийся в зацеплении с рейкой, нарезанной на стержне 15. Вращение муфты 4 вместе с валиком 10 заставляет стержень 15 опускаться вниз. На верхнем конце стержня закреплен хомутик 14. Как только он дойдет до торцовой плоскости шпиндельной бабки, вращение муфты 4 и штурвала 1 будет задержано и механическая подача выключится.

Стол станка

Стол 17 (см. рис. 20) станка служит для установки и закрепления обрабатываемой детали. Закрепление детали или приспособления производится болтами, для головок которых в столе образованы Т-образные пазы. Важно, чтобы рабочая поверхность стола была перпендикулярна оси вращения шпинделя — это обеспечивает правильное расположение обрабатываемой детали относительно оси режущего инструмента, необходимое для получения точно направленного отверстия. Вот почему нужно очень бережно относиться к столу, предохранять его от забоин и других повреждений.

Вот почему нужно очень бережно относиться к столу, предохранять его от забоин и других повреждений.

Вертикальное перемещение стола позволяет устанавливать его на различном расстоянии от торца шпинделя в зависимости от высоты обрабатываемой детали. Для перемещения стола вверх или вниз надо ослабить зажимные рукоятки 9 (см. рис. 20) и поворотом ручки 46 (см. рис.22) через зубчатую коническую пару 42—45 привести во вращение ходовой винт 44. При вращении винт входит в подставку гайку 43 или выходит из нее и заставляет опускаться или подниматься по направляющим 41 скрепленный с ним стол. В нужном положении стол вновь закрепляется поворотом рукояток 9 (см. рис. 20).

Система охлаждения

Система охлаждения сверлильного станка 2135

При выполнении сверлильных работ применяются охлаждающие и смазывающие жидкости.

Резервуар с жидкостью расположен в плите 4 (рис. 25). Отсюда жидкость через фильтр засасывает насос и по трубопроводам подает к месту обработки. Включение и выключение подачи жидкости, а также регулирование ее расхода, производится краном 1. Использованная жидкость стекает в желоб стола, а оттуда через фильтр 2 и трубопровод 3 направляется обратно в резервуар.

Включение и выключение подачи жидкости, а также регулирование ее расхода, производится краном 1. Использованная жидкость стекает в желоб стола, а оттуда через фильтр 2 и трубопровод 3 направляется обратно в резервуар.

2135 станок вертикально-сверлильный универсальный. Видеоролик.

Основные технические характеристики станка 2135

| Наименование параметра | 2135 | 2А135 | 2Н135 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр сверления в стали 45 ГОСТ 1050-74, мм | 35 | 35 | 35 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 0..715 | 0..750 | 30..750 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 525. .1065 .1065 | 705..1130 | 700..1120 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 290 | 300 | 300 |

| Рабочий стол | |||

| Размеры рабочей поверхности стола, мм | 450 х 480 | 450 х 500 | 450 х 500 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 380 | 325 | 300 |

| Шпиндель | |||

| Наибольшее перемещение шпиндельной бабки, мм | 200 | 200 | 170 |

| Наибольшее перемещение (ход) шпинделя, мм | 340 | 225 | 250 |

| Частота вращения шпинделя, об/мин | 53, 84, 131, 200, 320, 500 | 68..1100 | 31,5. .1400 .1400 |

| Количество скоростей шпинделя | 6 | 9 | 12 |

| Наибольший допустимый крутящий момент, кг*м | 400 | ||

| Конус шпинделя | Морзе 4 | Морзе 4 | Морзе 4 |

| Механика станка | |||

| Число ступеней рабочих подач | 8 | 11 | 9 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм | 0,1..1,11 | 0,1..1,6 | 0,1..1,6 |

| Наибольшее усилие подачи, кН | 16 | 15 | |

| Динамическое торможение шпинделя | Есть | Есть | |

| Электрооборудование и привод станка | |||

| Электродвигатель привода главного движения, кВт (об/мин) | 4,5 (1440) | 4,5 | 4,0 |

| Электронасос охлаждающей жидкости Тип | П22А х 0,1 | Х14-22М | Х14-22М |

| Габариты и масса станка | |||

| Габариты станка (длина х ширина х высота), мм | 1210 х 930 х 2735 | 1240 х 810 х 2500 | 2535 х 825 х 1030 |

| Масса станка, кг | 1550 | 1300 | 1200 |

- Тепинкичиев В.

К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973 - Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

Список литературы:

Связанные ссылки

Каталог справочник сверлильных металлорежущих станков

Паспорта к сверлильным металлорежущим станкам и оборудованию

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

Радиально-сверлильный станок 2А554: устройство,схемы,характеристика

Кинематическая схема радиально-сверлильного станка 2А554

Шпиндель радиально-сверлильного станка

Шпиндель станка 1 расположен в выдвижной пиноли 5. В передней опоре, кроме двух радиальных шариковых подшипников, установлен также упорный подшипник 3, воспринимающий осевую нагрузку при сверлении.

В передней опоре, кроме двух радиальных шариковых подшипников, установлен также упорный подшипник 3, воспринимающий осевую нагрузку при сверлении.

В задней опоре расположенный радиальный и упорный подшипники 7 и 6 соответственно. Затяжка упорных подшипников выполняется через опорную шайбу 8 гайкой 9.

Передача вращательного движения от коробки скоростей к шпинделю выполняется через его хвостовую часть, которая шлицами входит в сопряжение с гильзой коробки скоростей.

Нижняя часть шпинделя имеет конус Морзе 5 для установки режущего инструмента.

На пиноли шпинделя 7 нарезана рейка, предназначенная для передачи движение подачи. Специальной шпонкой 12 обеспечивается ограничение хода шпинделя, конец которого заходит в паз пиноли.

Штырь 2 служить для остановки шпинделя в крайних положения, которые воздействует на микропереключатель 10, размыкая цепи питания электродвигателя.

Сверлильная головка станка

Сверлильная головка состоит из нескольких сборочных единиц. Коробка скоростей и подач расположены в верхней части головки. В задней плоскости прикреплена панель управления гидросистемой. Кроме этого, головка снабжена электрогидравлическими механизмами преднабора (преселекции). Позволяющие производить следующий технологический режим обработки еще до окончания предыдущего.

Коробка скоростей и подач расположены в верхней части головки. В задней плоскости прикреплена панель управления гидросистемой. Кроме этого, головка снабжена электрогидравлическими механизмами преднабора (преселекции). Позволяющие производить следующий технологический режим обработки еще до окончания предыдущего.

Размещается она на направляющих рукава, по которым с легкостью перемещается в радиальном направлении.

Легкость перемещения обеспечивается за счет применения комбинированных направляющих качения-скольжения. В отжатом состояние зазор между направляющими головки и рукава составляет 0,03-0,05 мм, а по верхним направляющим головка перемещается по роликам.

Ролики 1 и 4 установлены на шариковых подшипниках 13 на эксцентриковых осях 12.

Регулировка зазора между направляющими осуществляется за счет эксцентриковых осей 17.

Коробка скоростей радиально-сверлильного станка

Коробка скоростей сверлильного станка предназначена для передачи шпинделю 24-х скоростей вращения. Различные скорости вращения шпинделя обеспечиваются за счет переключение соответствующих подвижных блоков. На первом валу расположена фрикционная муфта, служащая для соединения кинематической цепи между приводом электродвигателя и шпинделем.

Различные скорости вращения шпинделя обеспечиваются за счет переключение соответствующих подвижных блоков. На первом валу расположена фрикционная муфта, служащая для соединения кинематической цепи между приводом электродвигателя и шпинделем.

С верхней муфтой коробка скоростей станка соединяется зубчатым блоком 3 и 4, а с нижней муфтой – зубчатым колесом 24, закрепленным на валу 10, через паразитную шестерню 23.

Плавность и бесшумность работы, а также передача высоких нагрузок обеспечивается за счет изготовления всех зубчатых колес и шестерен из качественной стали, закалкой и последующей шлифовкой.

Коробка подач радиально-сверлильного станка

Коробка подач сверлильного станка расположена между шпинделем и механизмом подачи и получает вращательное движение от шпинделя через зубчатую передачу 1.

Нижними опорами валов 6 и 7 служат гнезда, расположенные в промежуточной плите 4.

На валу 7 расположена переборная шестерня 3. В механизме подачи располагается дополнительная переборная группа.

Техническая характеристика радиально-сверлильного станка 2А554

| Основные параметры | 2A554 |

|---|---|

| Наибольший диаметр сверления,мм: | |

| в стали | 50 |

| в чугуне | 63 |

| нарезаемой резьбы: | |

| в стали | М52х5 |

| в чугуне | М54х4 |

Расстояние от оси шпинделя до направляющих колоны,мм: | |

| наибольшее | 1600 |

| наименьшее | 375 |

| Перемещение шпинделя,мм: | |

| наибольшее | 400 |

| на один оборот лимба | 120 |

| на одно деления лимба | 1 |

Наибольшее перемещение сверлильной головки по колонне,мм | 1225 |

Наибольший угол поворота рукава вокруг оси колонны,град | 360 |

| Скорость вертикального перемещения рукава,м/с | 0,023 |

| Пределы частоты вращения шпинделя, об/мин | 18. ..2000 ..2000 |

| Наибольший крутящий момент на шпинделе,Нм | 7100 |

| Габаритные размеры станка,мм: | |

| длина | 2850 |

| ширина | 1030 |

| высота | 3430 |

| Масса станка,кг | 4700 |

Кинематика станка модели 2а135

2.1. Движение резания:

Шпиндель V (рис. 3,а) приводится в движение электродвигателем мощностью

4,5 кВт через клиноременную передачу 140—178 и коробку скоростей.

На валу I коробки

скоростей находится тройной подвижной

блок шестерен Б1, обеспечивающий валу II три скорости

вращения. От вала II через шестерни 34—48 вращение передается валу III, на

котором расположен тройной подвижной

блок шестерен Б2, приводящий

в движение полый вал IV, связанный

шлицевым соединением со шпинделем V. Как видно из графика (рис.3,б), шпиндель V имеет девять скоростей вращения.

Наибольшее число оборотов шпинделя nmax с учетом упругого

скольжения ремня определяется из

выражения

От вала II через шестерни 34—48 вращение передается валу III, на

котором расположен тройной подвижной

блок шестерен Б2, приводящий

в движение полый вал IV, связанный

шлицевым соединением со шпинделем V. Как видно из графика (рис.3,б), шпиндель V имеет девять скоростей вращения.

Наибольшее число оборотов шпинделя nmax с учетом упругого

скольжения ремня определяется из

выражения

Движение подачи:

Движение подачи заимствуется от шпинделя V. Движение передается через шестерни 27—50 и 27—50, коробку подач с выдвижными шпонками, предохранительную муфту М1 вал IX, червячную передачу 1—47, зубчатую муфту М2, вал X и реечную передачу гильзе шпинделя.

В коробке подач расположены трех- и четырехступенчатый механизмы с выдвижными шпонками.

От вала VI три скорости вращения сообщаются валу VII, на котором жестко закреплены шестерни 60, 56, 51, 35 и 21. От вала VII четыре скорости вращения передаются валу VIII.

Теоретически коробка подач обеспечивает 12 скоростей вращения, однако, как видно из графика (рис. 2), одна из них повторяющаяся, поэтому станок модели 2А135 имеет только 11 различных величин подач.

От вала VIII через кулачковую муфту М1 движение сообщается валу IX, на котором закреплен червяк. Червячное колесо 47 расположено на одном валу с реечной шестерней 14, находящейся в зацеплении с рейкой, нарезанной на гильзе шпинделя. Муфта М1 служит для предохранения механизма подач от поломок при перегрузках, а также для автоматического выключения подачи при работе по упорам.

Наибольшая величина подачи smax определяется из выражения:

Вспомогательные движения:

Перемещение шпиндельной бабки осуществляется от рукоятки Р1 через червячную передачу 1—32 и реечную шестерню 18, сцепляющуюся с рейкой т = 2 мм, закрепленной на станине.

Вертикальное перемещение стола достигается поворотом рукоятки Р2 через вал XI, конические шестерни 16—43 и ходовой винт XII.

Рис. 2

График подач шпинделя

Быстрое перемещение шпинделя с гильзой производится штурвалом Ш, связанным специальным замком с валом X. Замок позволяет штурвалу свободно поворачиваться на валу X в пределах 20°, а в дальнейшем связывает их в одно целое.

Рис. 3

Кинематическая схема вертикально-сверлильного станка модели 2А135

Промышленный робот типа «Универсал-5»

В качестве манипулятора для разрабатываемой системы управления РТК выбираем промышленного робота модели «Универсал-5».

Многоцелевые роботы типа «Универсал-5» применяются для автоматизации погрузочно-разгрузочных работ, обслуживания различного технологического оборудования, межоперационного транспортирования объектов обработки и выполнения других вспомогательных операций.

Исполнительным механизмом ПР является манипулятор, который обеспечивает установку в пределах рабочей зоны захватного механизма-схвата. Манипулятор имеет четыре степени подвижности руки 1 в сферической системе координат:

1-поворота руки относительно вертикальной оси, чтобы обеспечить перемещение заготовки от накопителя к станку;

2-выдвижения руки относительно горизонтальной оси, чтобы перемещать заготовку непосредственно к шпинделю станка;

3-подъема руки вдоль вертикальной оси, чтобы компенсировать возможную разницу высот расположения заготовок в накопителе и шпинделя станка;

4— поворота кисти манипулятора вокруг горизонтальной оси, для переворота заготовки.

Две степени подвижности рабочего органа-схвата7 создают механизмы 6 вращения кисти руки относительно ее продольной оси III—III и поперечной оси IV—IV.

Рис. 4

С ручным управлением с откидным подъёмным столом и обработанной фундаментной плитой, предназначен для выполнения следующих операций: · сверления · зенкерования · зенкования · развёртывания · резьбонарезания в различных материалах. Позволяет использовать различные приспособления и инструменты, расширяющие его технологические возможности. Станок может использоваться в мелкосерийном производстве, на малых предприятиях, в ремонтных мастерских. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНОК СВЕРЛИЛЬНЫЙ 2Н135

С Уважением Артём Романовичтел/факс: 8(34145)47-992сот: 8-950-837-00-77 |

Станок радиально-сверлильный 2А576

Радиально-сверлильный станок 2А576 считается усовершенствованной моделью 2М57. Впервые, техника начала выпускаться в 1987 году. На сегодня, оборудование успело зарекомендовать себя как точное и эффективное промышленное устройство, которое активно эксплуатируется ремонтными мастерскими, сборочными цехами и другими предприятиями, что специализируются на обработке металлических заготовок. Станок отлично встраивается в производственные линии серийного, единичного и крупносерийного выпуска.

Механизм 2А576 способен выполнять такие технологические операции:

- формирование резьбы в отверстиях;

- сверление;

- развертывание;

- подрезка торцов;

- рассверливание;

- зенкерование.

Промышленный агрегат предназначается для работы с крупногабаритными деталями разной твердости. За счет универсальной конструкции, возможно использовать дополнительное оснащение и приспособления, что значительно расширит ряд выполняемых операций, а именно станет возможным производить:

- выточку внутренних канавок;

- вырезку круглых пластин из листового материала и т.д.

Установка

Следует учесть, что механизм обладает внушительными размерами и требует заземления, поэтому рекомендуется заранее продумать местонахождение агрегата на производственных площадях. Станок 2А576 монтируется в закрытом помещении в фундаментную основу и «утапливается» на 87 см. Глубина заложения фундамента напрямую зависит от грунта, однако она не должна быть меньше 70 см. Между оборудованием и фундаментной основой располагают прокладки из железных пластин и клинья.

Стандартная компоновка

Буквально все элементы станка крепятся с помощью гидравлических зажимов, однако при минимальном усилии оператора, детали можно перемещать или демонтировать для очистки и последующей их замены. Важными частями и узлами являются:

- фундаментная плита с Т-образными пазами, которые позволяют надежно крепить заготовки;

- литая округлая колонна, что установлена на стационарной плите, способна проворачиваться за счет подшипников;

- рукав, который двигается вдоль колонны и вращается вместе с ней;

- сверлильная головка, позволяющая крепить рабочий инструмент;

- штурвальное устройство, что позволяет контролировать ход и останавливать работу станка при достижении заданной глубины сверления;

- шпиндель, имеющий возможность вертикально передвигаться в сверлильной головке (уравновешен в любой позиции перемещения).

Чтобы промышленная техника выполняла расточные работы, конструкция оснащается дополнительным инструментом. Станок компонован регулируемым приводом подач и на его основе устройствами автоматического управления стандартными сверлильными операциями. Оператор имеет возможность регулировать величину подачи на ходу, при этом не останавливая станок.

Данная модель оборудования имеет в своей конструкции многодисковую фрикционную муфту, которая помогает осуществить быстрый реверс в процессе нарезки резьбы, а также способна предохранять коробку скоростей от разного рода перегрузок. Органы управления станком представлены в виде кнопок и рукояток, которые сосредоточены на панели контроля, что крепится на сверлильной головке.

Основные движения резания и подачи осуществляются за счет вращения или прямолинейного поступательного перемещения шпинделя. Цена 2А576 напрямую зависит от того, какие именно дополнительные инструменты будут помещены в комплектацию станка.

Ценав Бангладеш 2020, Технические характеристики, Пробег

Двигатель | С воздушным охлаждением, 4-тактный, одноцилиндровый |

Максимальная скорость | 100+ км в час |

Максимальная мощность | 8,0 кВт при 8000 об / мин |

Масса | 126 кг |

Пробег | 50+ км на литр Топливо |

Охлаждение | с воздушным охлаждением |

Haojue KA 135 Цена в Бангладеш

| Модель | Haojue KA 135 |

| Тип | Пригородный |

| Статус | Доступно в Бангладеш |

| Haojue KA 135 Цена в BD | 122 000 / — |

| Последнее обновление | 23 октября, 2020 |

| Тип двигателя | С воздушным охлаждением, 4-тактный, одноцилиндровый |

| Рабочий объем | 135 CC |

| Степень сжатия | 9.6: 1 |

| Диаметр x ход поршня | 57,3 × 52,5 |

| Система запуска | Электрический и удар |

| Сцепление | Multiplate влажного типа |

| Кол-во цилиндров | 1 |

| Число передач | 5 |

| Максимальная мощность | 8,0 кВт при 8000 об / мин |

| Максимальный крутящий момент | 10,5 Нм при 6000 об / мин |

| Рекомендуется | 20W40 |

| Длина | 1960 мм |

| Ширина | 725 мм |

| Высота | 1060 мм |

| Снаряженная масса | 126 кг |

| Колесная база | 1285 мм |

| Высота сиденья | 760 мм |

| Минимальный дорожный просвет | 170 мм |

| Запас топлива | 12 л |

| Тип топлива | 20W40 |

| No.Количество мест | 2 |

| Передний тормоз | Диск |

| Задний тормоз | Барабан |

| Подвеска передняя | Телескопический |

| Подвеска задняя | Двойные амортизаторы |

| Передняя шина | 2.75-18 |

| Задняя шина | 90 / 90-18 |

| Тип колеса | Сплав |

| Бескамерные шины | ✓ |

| Литые диски | ✓ |

| Фара | 12 В 35-35 Вт |

| Аккумулятор | 12 В |

| Часы | ✓ |

| Индикатор низкого уровня топлива | ✓ |

| Индикатор низкого уровня масла | ✓ |

| Спидометр | ✓ |

| Лампа Trun | ✓ |

| Задний фонарь | ✓ |

| Фара для проектора | ✕ |

| Максимальная скорость | 110 КМ / Ч |

| Пробег (город) | 45 л.с. / л |

| Пробег (шоссе) | 55 л.с. / л |

| Пробег (город и шоссе) | 50 л.с. / л |

Haojue KA 135 Обзор

Haojue — это высококачественный китайский бренд, который также является одним из крупнейших производителей мотоциклов в Китае.Там его популярность слишком высока. Он начал производить двухколесные автомобили в течение длительного времени, а позже компания объединилась с японским Suzuki, и они вместе начали производить продукцию. В последующие несколько раз Haojue также производила продукцию Suzuki, и затем их популярность выросла. Позже они были разделены, но к тому времени их постоянными клиентами стали более 80 стран. Кроме того, Бангладеш также импортировал свою продукцию из Китая, и теперь Karnaphuli Group является основным дистрибьютором Haojue в Бангладеш.

Мотоциклы китайской марки можно найти повсюду в Бангладеш, они очень дешевы по цене и благодаря своему стильному внешнему виду с привлекательными новейшими функциями, молодое поколение очень любит эти мотоциклы.Большинство жителей Бангладеш мечтают покататься на велосипеде с хорошей конфигурацией, но у них нет возможности его купить. Китайские продукты готовы удовлетворить их потребности в рамках дешевого бюджета.

Но большинство китайских брендов ненадежны там, где некоторым из них можно доверять. Среди них мы можем поставить Haojue в число надежных китайских брендов, которые уже давно ведут свой бизнес в Бангладеш. Кроме того, их продукция в Бангладеш такая же, как и в Китае, но есть только ограничения на перемещение в стране.

У них в настоящее время есть много мотоциклов, доступных в Бангладеш, где также есть байк 135 куб. По сути, велосипеды объемом 135 куб. См не очень доступны в Бангладеш, поэтому продукт Haojue можно считать одним из лучших в этом сегменте. Продукт — Haojue KA 135. Это стандартный байк без покрытия, но выглядит потрясающе. Давайте посмотрим на детали велосипеда ниже.

Дизайн и внешний вид: Haojue KA имеет почти агрессивный вид, но нет стандартного, но очень спортивного вида.Раздельное сиденье в спортивном стиле с топливным баком агрессивного дизайна с расширенным комплектом. Система защиты двигателя уменьшена, но есть подходящее крыло. Впрочем, брызговик не стильный, а простой. Труба глушителя похожа на остальные китайские байки, такие как Lifan KPR 150. Колеса легкосплавные, но не особо модернизированные. У него стильный налобный фонарь и очень привлекательные оттенки. Внешний вид у Haojue KA 135 просто фантастический.

Мощность двигателя: Haojue KA состоит из одноцилиндрового четырехтактного двигателя с воздушным охлаждением объемом 135 куб.см с максимальной мощностью 8 кВт при 8000 об / мин и 10.Максимальный крутящий момент 5 Нм при 6000 об / мин. Хотя это байк 135 куб.см, но заявленная максимальная скорость не так много, но 100 км в час. Его двигатель и детали полностью производятся в Китае, там же и собирают байк. Машина хоть и из Китая, но надежно обслуживает. Именно поэтому продукция Haojue сравнительно выше, чем у любых китайских брендов.

Размеры и положение для сидения: Состоит из 1960 мм, 725 мм, 1060 мм — это длина, ширина и высота велосипеда Haojue KA 135.Кроме того, колесная база делает его стандартным, потому что большая часть спортивных мотоциклов имеет колесную базу не менее 1300 мм, а у Haojue KA — 1285 мм. А клиренс KA 135 составляет 170 мм. Емкость топливного бака составляет 12 литров, а вес мотоцикла составляет 126 кг. Сиденье раздельное, но на нем могут ездить три самых высоких человека среднего роста.

Подвеска и тормоза: Haojue KA 135 имеет телескопическую переднюю подвеску и заднюю подвеску с двумя амортизаторами. Раньше они очень хорошо держали равновесие гонщиков и пилона.Кроме того, они использовали только передний гидравлический дисковый тормоз и задний барабанный тормоз. Это хорошее сочетание тормозов. Но шины недостаточно широки, если заднее колесо 90/90 — 18, которое следует увеличить как минимум на один размер.

Пробег: Заявленный пробег Haojue KA 150 составляет в среднем 50 км, но если это точно, это было бы здорово. Средний пробег в 50 км для такого умного велосипеда практически невозможен, но, возможно, они использовали более эффективную технологию экономии топлива.

Панель приборов и ее особенности: Маленькая, но цифровая передняя панель используется для Haojue KA 135, которая также уникальна по дизайну.Есть все цифровые счетчики, состоящие из цифрового тахометра, спидометра, индикатора передач, указателя уровня топлива, одометра.

Цвета и цена: Зеленый, красный, синий и черный Все четыре цвета Haojue KA 135 доступны в Бангладеш. Цена на 135-кубовый байк составляет 122000 бразильских динаров.

Haojue KA 135 Рейтинг

- Смотрит — 7,5 / 10

- Комфорт — 7/10

- Служба поддержки клиентов — 6.5/10

- Обработка и контроль — 7/10

- Расход топлива — 7/10

- Стоимость денег — 7/10

- Стоимость при перепродаже — 6/10

- Стоимость и долговечность запасных частей — 6.5 / 10

- Максимальная скорость — 6.5 / 10

- Надежность — 6.5 / 10

6,8 / 10

Сводка

Велосипед Haojue KA 135 имеет ряд положительных сторон.В этом сегменте используются мощные двигатели и лучший внешний вид, мотоцикл кажется довольно удобным, а сиденье толстым. Кроме того, это еще и экономичный мотоцикл. Но есть и отрицательные эффекты. Брызговик небольшой и не может полностью защитить двигатель. Задние колеса сильно скользят из-за узости, а выключателя двигателя нет вообще. Судя по всему, байк хорош, хотя есть и пара недостатков. Но их можно игнорировать.

Спецификация виртуальной машины Java®

Спецификация виртуальной машины Java®Java SE 8, выпуск

Тим Линдхольм

Фрэнк Йеллин

Гилад Браха

Алекс Бакли

13.02.2015

Официальное уведомлениеСодержание

- Предисловие к Java SE 8 Edition

- 1.Введение

- 1.1. Немного истории

- 1.2. Виртуальная машина Java

- 1.3. Организация спецификации

- 1,4. Обозначение

- 1,5. Отзыв

- 2. Структура виртуальной машины Java

- 2.1. Формат файла

class - 2.2. Типы данных

- 2.3. Примитивные типы и значения

- 2.3.1. Целочисленные типы и значения

- 2.3.2. Типы с плавающей запятой, наборы значений и значения

- 2.3.3.

returnAddressТип и значения - 2.3.4. Логическое значение

- 2.4. Типы ссылок и значения

- 2,5. Области данных времени выполнения

- 2.5.1.

ПКРегистр - 2.5.2. Стеки виртуальных машин Java

- 2.5.3. Куча

- 2.5.4. Область метода

- 2.5.5. Пул постоянных времени выполнения

- 2.5.6. Стеки собственных методов

- 2.5.1.

- 2.6. Рамки

- 2.6.1. Локальные переменные

- 2.6.2. Стеки операндов

- 2.6.3. Динамическое связывание

- 2.6.4. Нормальное завершение вызова метода

- 2.6.5. Внезапное завершение вызова метода

- 2.7. Представление объектов

- 2,8. Арифметика с плавающей запятой

- 2.8.1. Арифметика с плавающей запятой виртуальной машины Java и IEEE 754

- 2.8.2. Режимы с плавающей запятой

- 2.8.3. Преобразование набора значений

- 2.9. Специальные методы

- 2.10. Исключения

- 2.11. Обзор набора команд

- 2.11.1. Типы и виртуальная машина Java

- 2.11.2. Инструкции по загрузке и хранению

- 2.11.3. Арифметические инструкции

- 2.11.4. Инструкции по преобразованию типа

- 2.11.5. Создание объектов и манипулирование ими

- 2.11.6. Инструкции по управлению стеком операндов

- 2.11.7. Инструкции по передаче управления

- 2.11.8. Инструкции по вызову и возврату метода

- 2.11.9. Выбрасывание исключений

- 2.11.10. Синхронизация

- 2.12. Библиотеки классов

- 2.13. Общественный дизайн, частное внедрение

- 2.1. Формат файла

- 3.Компиляция для виртуальной машины Java

- 3.1. Формат примеров

- 3.2. Использование констант, локальных переменных и управляющих конструкций

- 3.3. Арифметика

- 3.4. Доступ к пулу постоянных времени выполнения

- 3.5. Дополнительные примеры управления

- 3.6. Получение аргументов

- 3.7. Вызов методов

- 3.8. Работа с экземплярами классов

- 3.9. Массивы

- 3.10. Компиляция переключателей

- 3.11. Операции со стеком операндов

- 3.12. Создание и обработка исключений

- 3.13. Компиляция

окончательно - 3.14. Синхронизация

- 3.15. Аннотации

- 4. Класс

Формат файла - 4.1.

ClassFileСтруктура - 4.2. Внутренняя форма имен

- 4.2.1. Имена двоичных классов и интерфейсов

- 4.2.2. Неквалифицированные имена

- 4.3. Дескрипторы

- 4.3.1. Грамматическая запись

- 4.3.2. Дескрипторы полей

- 4.3.3. Дескрипторы метода

- 4.4. Постоянный бассейн

- 4.4.1. Структура

CONSTANT_Class_info - 4.4.2. Структуры

CONSTANT_Fieldref_info,CONSTANT_Methodref_infoиCONSTANT_InterfaceMethodref_info- 4.4.3. Структура

CONSTANT_String_infoСтруктура- 4.4.4. Структуры

CONSTANT_Integer_infoиCONSTANT_Float_info- 4.4.5. Структуры

CONSTANT_Long_infoиCONSTANT_Double_info- 4.4.6. Структура

CONSTANT_NameAndType_info- 4.4.7. Структура

CONSTANT_Utf8_info- 4.4.8. Структура

CONSTANT_MethodHandle_info- 4.4.9. Структура

CONSTANT_MethodType_info- 4.4.10. Структура

CONSTANT_InvokeDynamic_info - 4.4.3. Структура

- 4.4.1. Структура

- 4.5. Поля

- 4.6. Методы

- 4.7. Атрибуты

- 4.7.1. Определение и именование новых атрибутов

- 4.7.2. Атрибут

ConstantValue - 4.7.3. Код

- 4.7.4. Атрибут

StackMapTable - 4.7.5. Исключения

- 4.7.6. Внутренние классы

- 4.7.7.

EnclosingMethodАтрибут - 4.7.8. Синтетический

- 4.7.9. Подпись

- 4.7.9.1. Подписи

- 4.7.10. Исходный файл

- 4.7.11. Атрибут

SourceDebugExtension - 4.7.12. Таблица

LineNumberTableАтрибут - 4.7.13. Атрибут

LocalVariableTable - 4.7.14. Атрибут

LocalVariableTypeTable - 4.7.15. Атрибут

Устаревший атрибут - 4.7.16. Атрибут

RuntimeVisibleAnnotations - 4.7.16.1. Структура

element_value

- 4.7.16.1. Структура

- 4.7.17. The

RuntimeInvisibleAnnotationsАтрибут - 4.7.18. Атрибут

RuntimeVisibleParameterAnnotationsАтрибут - 4.7.19. The

RuntimeInvisibleParameterAnnotationsАтрибут - 4.7.20. Атрибут

RuntimeVisibleTypeAnnotations - 4.7.20.1. Союз

target_info - 4.7.20.2. Структура

type_path

- 4.7.20.1. Союз

- 4.7.21. Среда выполнения

InvisibleTypeAnnotationsАтрибут - 4.7.22. Аннотации

По умолчаниюАтрибут - 4.7.23. Атрибут

BootstrapMethods - 4.7.24. Параметры метода

- 4.8. Проверка формата

- 4.9. Ограничения на код виртуальной машины Java

- 4.9.1. Статические ограничения

- 4.9.2. Структурные ограничения

- 4.10. Проверка

классаФайлы - 4.10.1. Проверка типовой проверкой

- 4.10.1.1. Аксессоры для артефактов виртуальной машины Java

- 4.10.1.2. Система типов подтверждения

- 4.10.1.3. Инструкция Представление

- 4.10.1.4. Представление фрейма карты стека

- 4.10.1.5. Проверка типов абстрактными и собственными методами

- 4.10.1.6. Методы проверки типа с кодом

- 4.10.1.7. Типовые инструкции по загрузке и хранению

- 4.10.1.8. Проверка типа для

защищенныхэлементов - 4.10.1.9. Инструкции по проверке типа

- аалоад

- aastore

- aconst_null

- aload , aload_

- новый массив

- оборот

- длина массива

- astore , astore_

- через

- балод

- bastore

- втулка

- калод

- касторе

- checkcast

- d2f , d2i , d2l

- папа

- далоад

- хранилище

- dcmp

- dconst_

- ddiv

- dload , dload_

- дмул

- днег

- дрем

- dreturn

- dstore , dstore_

- dsub

- дубли

- dup_x1

- dup_x2

- дуп2

- dup2_x1

- dup2_x2

- f2d , f2i , f2l

- причёска

- фалоад

- fastore

- fcmp

- fconst_

- fdiv

- fload , fload_

- фмул

- фнег

- фрем

- кулиса

- fstore , fstore_

- fsub

- Getfield

- getstatic

- goto , goto_w

- i2b , i2c , i2d , i2f , i2l , i2s

- iadd

- iaload

- iand

- iastore

- if_acmp <секунда>

- if_icmp <секунда>

- если <секунда>

- ifnonnull

- ifnull

- iinc

- iload , iload_

- имул

- ИНЭГ

- экземпляр

- invokedynamic

- интерфейс вызова

- invokespecial

- invokestatic

- invokevirtual

- или

- ирем

- ireturn

- ишл , ишр , иушр

- istore , istore_

- isub

- ixor

- l2d , l2f , l2i

- лестница

- лалоад

- земля

- lastore

- ЖК-дисплей

- lconst_

- ldc , ldc_w , ldc2_w

- льдив

- lload , lload_

- лмул

- линег

- переключатель поиска

- лор

- лрем

- l возврат

- lshl , lshr , lushr

- lstore , lstore_

- lsub

- лк

- монитор центра

- monitorexit

- многослойный массив

- новый

- новый массив

- nop

- поп , поп2

- Путфилд

- Putstatic

- возврат

- салат

- sastore

- сипуш

- своп

- переключатель стола

- широкий

- 4.10.2. Проверка путем вывода типа

- 4.10.2.1. Процесс проверки посредством вывода типа

- 4.10.2.2. Верификатор байт-кода

- 4.10.2.3. Значения типов

longиdouble - 4.10.2.4. Методы инициализации экземпляра и вновь созданные объекты

- 4.10.2.5. Исключения и

наконец

- 4.11. Ограничения виртуальной машины Java

- 4.1.

- 5. Загрузка, связывание и инициализация

- 5.1. Пул постоянных времени выполнения

- 5.2. Запуск виртуальной машины Java

- 5.3. Создание и загрузка

- 5.3.1. Загрузка с использованием загрузчика классов Bootstrap

- 5.3.2. Загрузка с использованием определяемого пользователем загрузчика классов

- 5.3.3. Создание классов массивов

- 5.3.4. Ограничения нагрузки

- 5.3.5. Наследование класса из класса

- 5.4. Связывание

- 5.4.1. Проверка

- 5.4.2. Подготовка

- 5.4.3. Разрешение

- 5.4.3.1. Класс и разрешение интерфейса

- 5.4.3.2. Разрешение поля

- 5.4.3.3. Разрешение метода

- 5.4.3.4. Разрешение метода интерфейса

- 5.4.3.5. Тип метода и разрешение обработки метода

- 5.4.3.6. Разрешение указателя сайта вызова

- 5.4.4. Контроль доступа

- 5.4.5. Отмена

- 5.5. Инициализация

- 5.6. Связывание реализаций собственных методов

- 5.7. Выход виртуальной машины Java

- 6. Набор команд виртуальной машины Java

- 6.1. Допущения: значение слова «должен»

- 6.2. Зарезервированные коды операций

- 6.3. Ошибки виртуальной машины

- 6.4. Формат описания инструкций

- мнемоника

- 6.5. Инструкция

- аалоад

- aastore

- aconst_null

- загрузить

- aload_

- новый массив

- оборот

- длина массива

- Astore

- astore_

- через

- балод

- bastore

- втулка

- калод

- касторе

- checkcast

- d2f

- d2i

- d2l

- папа

- далоад

- хранилище

- dcmp

- dconst_

- ddiv

- загрузить

- dload_

- дмул

- днег

- дрем

- dreturn

- dstore

- dstore_

- dsub

- дубли

- dup_x1

- dup_x2

- дуп2

- dup2_x1

- dup2_x2

- f2d

- f2i

- f2l

- причёска

- фалоад

- fastore

- fcmp

- fconst_

- fdiv

- fload

- fload_

- фмул

- фнег

- фрем

- кулиса

- fstore

- fstore_

- fsub

- Getfield

- getstatic

- перейти

- goto_w

- i2b

- i2c

- i2d

- i2f

- i2l

- i2s

- iadd

- iaload

- iand

- iastore

- iconst_

- идив

- if_acmp <секунда>

- if_icmp <секунда>

- если <секунда>

- ifnonnull

- ifnull

- iinc

- iload

- iload_

- имул

- ИНЭГ

- экземпляр

- invokedynamic

- интерфейс вызова

- invokespecial

- invokestatic

- invokevirtual

- или

- ирем

- ireturn

- исхл

- ишр

- магазин

- istore_

- isub

- иушр

- ixor

- JSR

- jsr_w

- l2d

- l2f

- l2i

- лестница

- лалоад

- земля

- lastore

- ЖК-дисплей

- lconst_

- ЖК-дисплей