Влияние угла наклона электрода и изделия

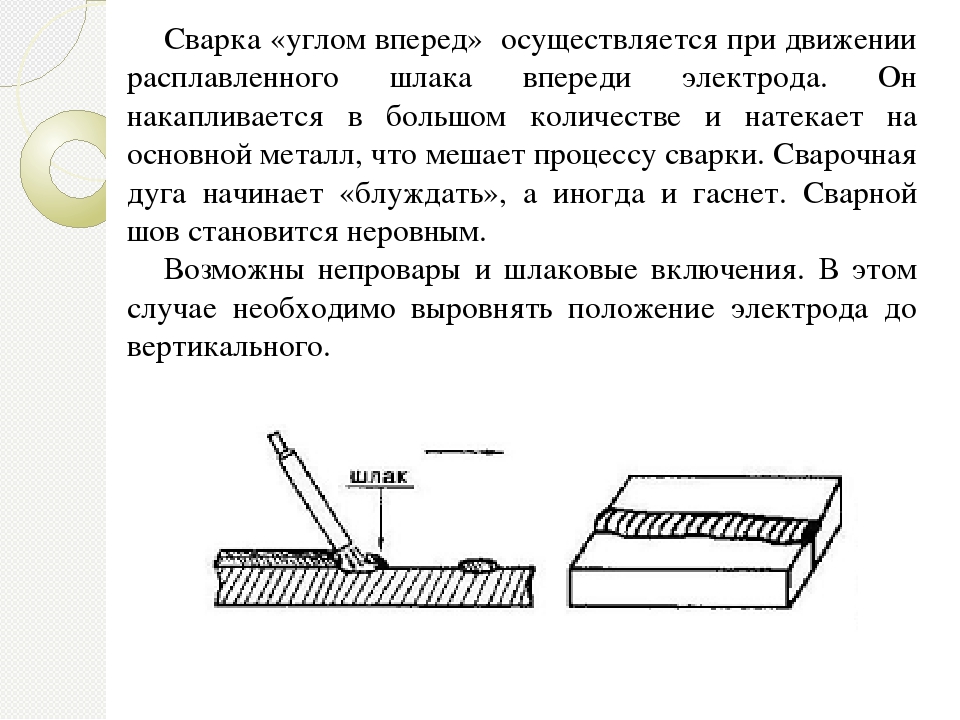

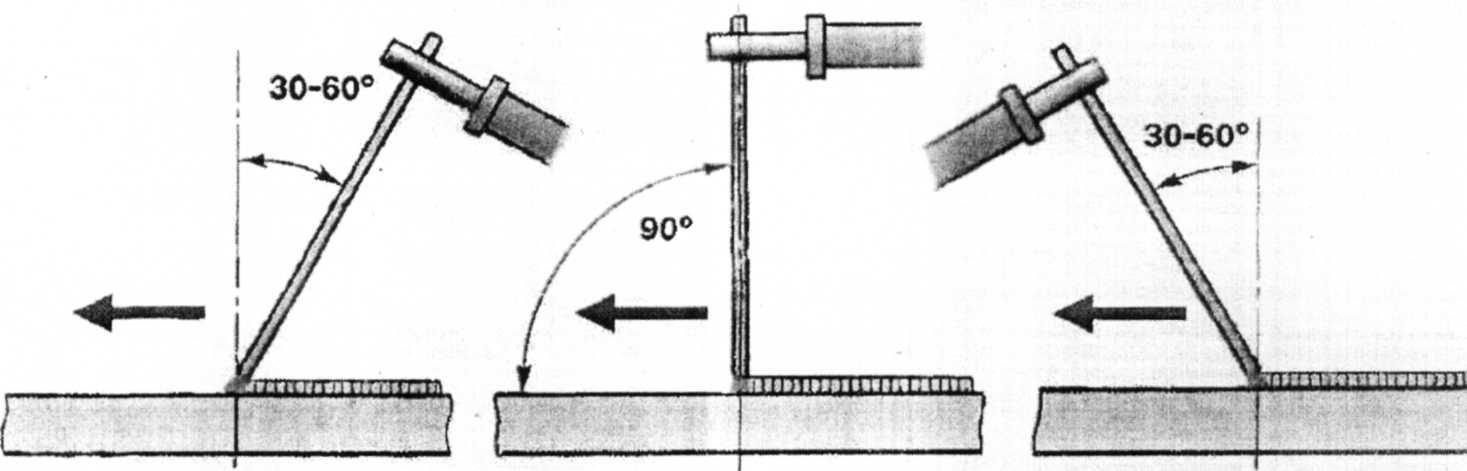

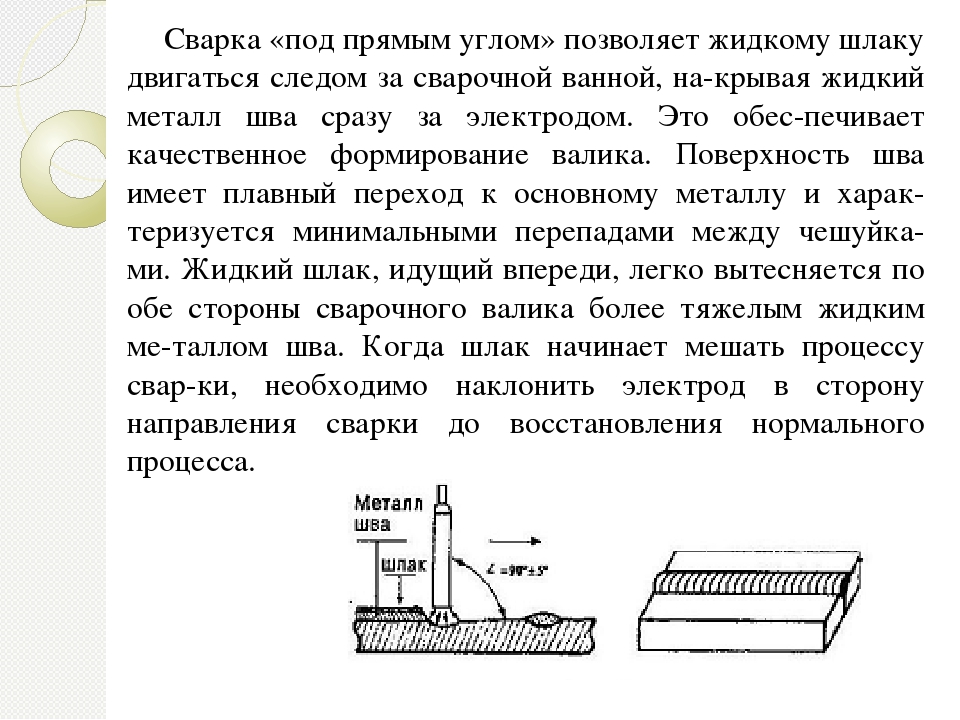

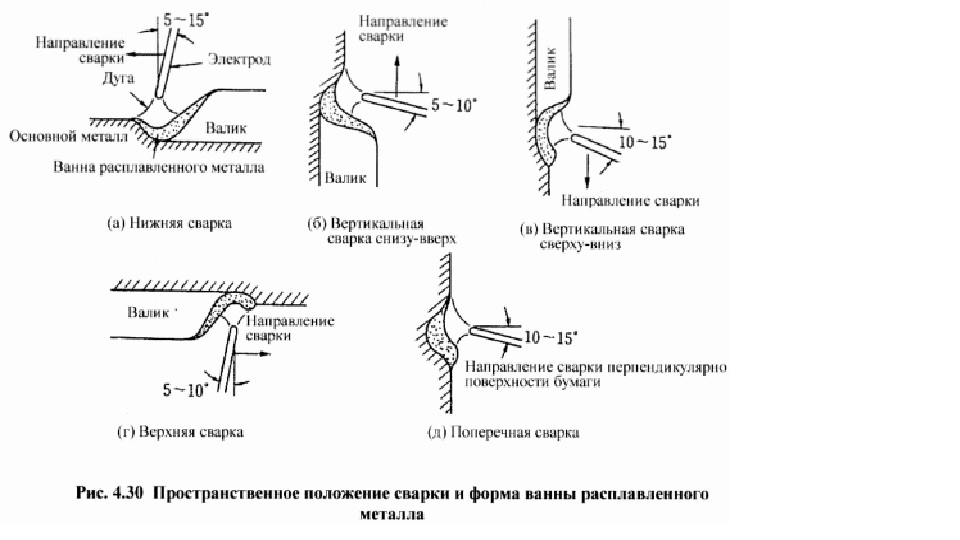

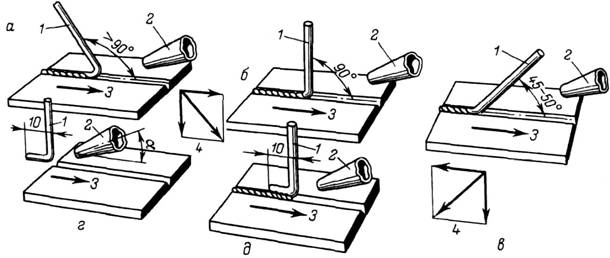

СВАРКА УГЛОМ ВПЕРЕД

При сварке углом вперед уменьшается глубина провара и высота выпуклости шва, но заметно возрастает его ширина, что позволяет использовать этот способ при сварке металла небольшой толщины. Лучше проплавляются кромки, поэтому возможна сварка на повышенных скоростях

СВАРКА УГЛОМ НАЗАД

При сварке углом назад глубина провара и высота выпуклости увеличиваются, но уменьшается ширина. Прогрев кромок недостаточен, поэтому возможны несплавления и образование пор

СВАРКА НА СПУСК

Глубина провара уменьшается, ширина шва увеличивается

СВАРКА НА ПОДЪЕМ

Глубина провара увеличивается, ширина шва уменьшается

ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ СВАРКИ КОНСТРУКЦИОННЫХ НИЗКОУЛЕРОДИСТЫХ СТАЛЕЙ

Толщина металла, мм | СОЕДИНЕНИЕ | |||||

СТЫКОВОЕ | ТАВРОВОЕ | НАХЛЕСТОЧНОЕ | ||||

Сварочный ток, А | Диаметр электрода, мм | Сварочный ток, А | Диаметр электрода, мм | Сварочный ток, А | Диаметр электрода, мм | |

1 | 25-35 | 2 | 30-50 | 2 | 30-50 | 2,5 |

1,5 | 35-50 | 2 | 40-70 | 2-2. | 35-75 | 2,5 |

2 | 45-70 | 2,5 | 50-80 | 2,5-3 | 55-85 | 2,5-3 |

4 | 120-160 | 3-4 | 120-160 | 3-4 | 120-180 | 3-4 |

5 | 130-180 | 3-4 | 130-180 | 4 | 130-180 | 4 |

10 | 140-220 | 4-5 | 150 — 220 | 4-5 | 150 — 220 | 4-5 |

15 | 160 — 250 | 4-5 | 160 — 250 | 4-5 | 160 — 250 | 4-5 |

20 | 160-340 | 4-6 | 160-340 | 4-6 | 160-340 | 4-6 |

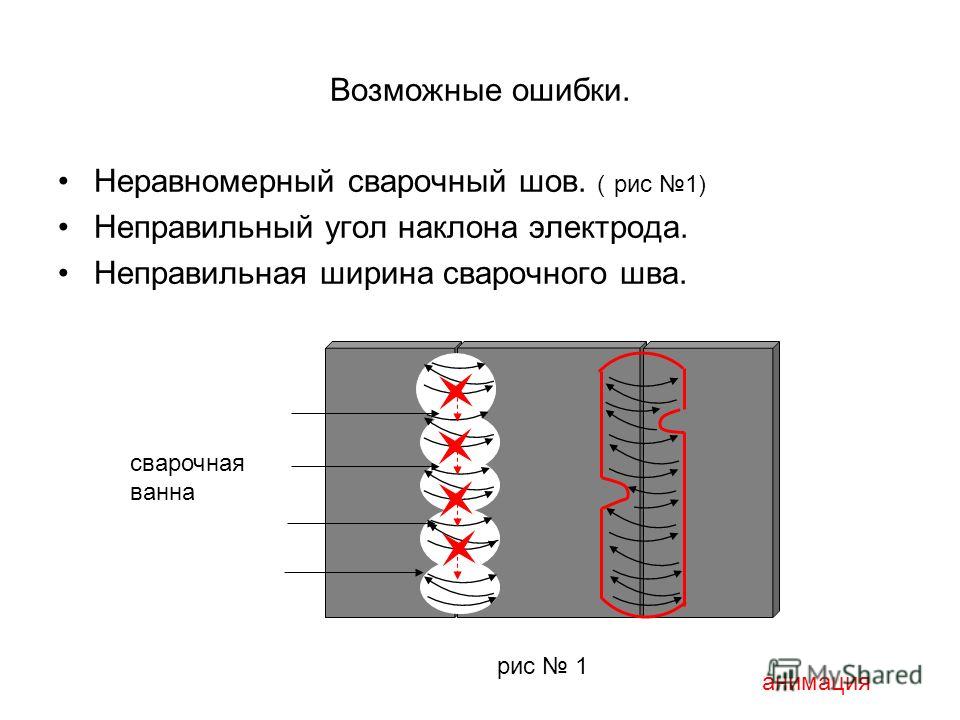

Как наклон электрода и изделия влияет на форму сварочного шва

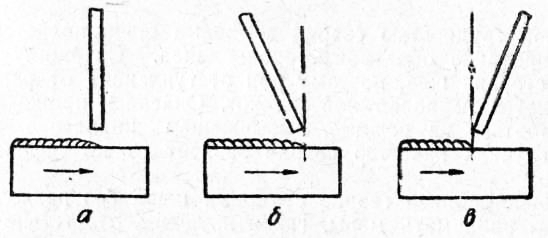

Влияние наклона электрода и изделия на расположение жидкого металла в сварочной ванне и глубину провара показано на рис.

При наклоне электрода углом назад (рис. 64, а) соответственно наклоняется и столб дуги. Давлением дуги жидкий металл вытесняется из-под нее, вследствие чего глубина провара получается большей, чем при сварке вертикальным электродом.

Кроме того, при таком наклоне дуги кромки свариваемого металла и жидкий металл ванны слабее прогреваются излучением дуги и ширина провара уменьшается. При наклоне электрода углом назад зоны несплавления по обе стороны валика шва образуются при меньшей скорости сварки, чем при вертикальном положении электрода.

Автоматическая сварка электродом, наклоненным углом назад, применяется весьма редко. Гораздо чаще прибегают к сварке электродом, наклоненным углом вперед (рис. 64, б).

При наклоне электрода углом вперед большая часть столба дуги располагается над поверхностью основного металла и лучше прогревает свариваемые кромки. Вместе с тем своим давлением столб дуги вытесняет жидкий металл в переднюю часть сварочной ванны и толщина его под дугой увеличивается. Вследствие этого ширина провара возрастает, а глубина провара и высота усиления шва уменьшаются (рис. 65).

Вследствие этого ширина провара возрастает, а глубина провара и высота усиления шва уменьшаются (рис. 65).

Благодаря уширению шва увеличение скорости сварки при положении электрода углом вперед не приводит к образованию зон несплавления (подрезов).

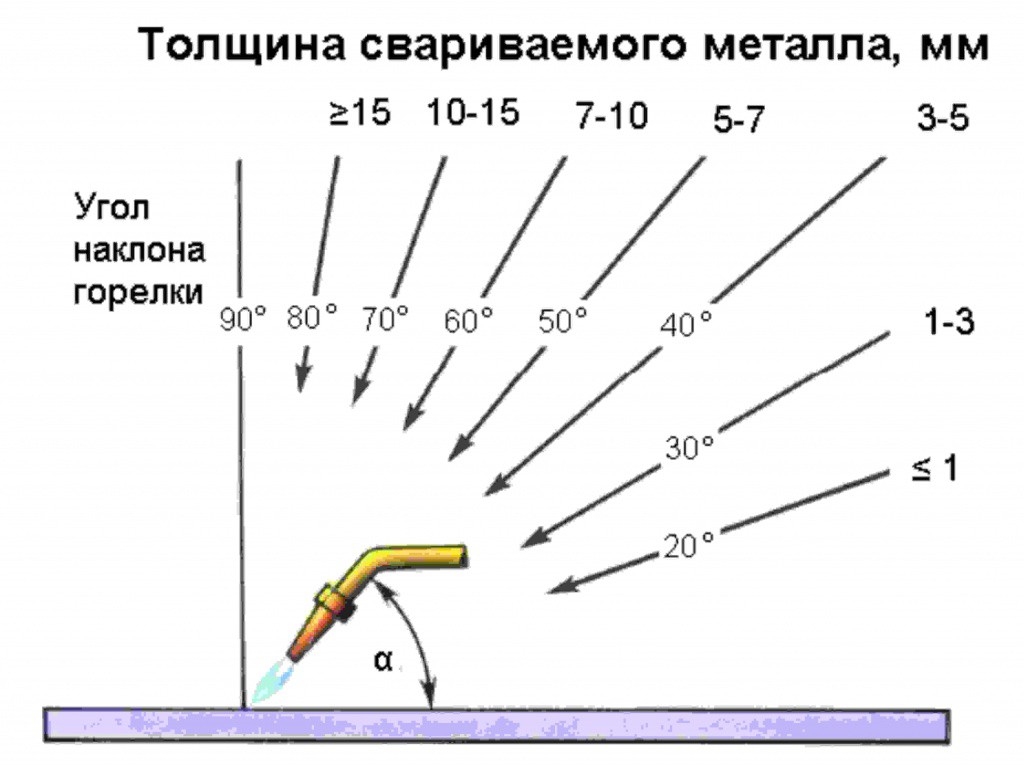

В практике встречаются случаи, когда изделие наклонено под некоторым углом вдоль линии сварки. При этом сварка может выполняться либо на подъем (см. рис. 64, в), либо на спуск ( см. рис. 64, г).

Рис. 64. Влияние наклона электрода и изделия на расположение жидкого металла сварочной ванны и глубину провара (стрелками показано направление сварки): а — наклон электрода углом назад, б — наклон электрода углом вперед, в — сварка на подъем, г — сварка на спуск.

Рис. 65. Влияние угла наклона электрода (углом вперед) на глубину провара при автоматической сварке под флюсом малоуглеродистой проволокой диаметром 6 мм:Iсв-1000 А; Uд -34—36В; Vсв=60 м/ч

При сварке на подъем жидкий металл под действием собственного веса вытекает из-под дуги в заднюю часть ванны, вследствие чего глубина провара увеличивается.

При сварке на спуск жидкий металл под действием собственного веса подтекает в переднюю часть ванны (под дугу) и глубина провара уменьшается, а ширина шва увеличивается. Чем больше наклон изделия, тем толще слой жидкого металла под дугой и тем меньше провар и шире шов.

С увеличением вылета электрода усиливается его предварительный подогрев проходящим током и возрастает скорость плавления. Напряжение дуги при этом несколько увеличивается, а сварочный ток и глубина провара уменьшаются; доля электродного металла в шве и коэффициент наплавки возрастают.

Какое положение при сварке выбрать

Человек, у которого появилось желание научиться сварочному делу, зачастую сталкивается с вопросом о том, какое положение при сварке выбрать. Ведь в зависимости от того, какое было выбрано положение и угол наклона электрода, определяется качество и надежность проделанной работы.

Сварка – это процесс, который позволяет создавать неразрывные соединения между несколькими элементами.

Сварка – это процесс образования неразъемного соединения с непрерывной структурой (т. е. создание единого цельного металла). Основным источником нагрева металла является сварочная дуга.

Дуга – это длительный устойчивый электрический разряд между двумя электродами в газовой среде, находящимися под напряжением.

Читайте также:

Как применяют сварочный кабель.

Правила использования газовой горелки.

О сварке алюминия аргоном читайте здесь.

Угол расположения электрода при сваривании

Положения электрода при сварке.

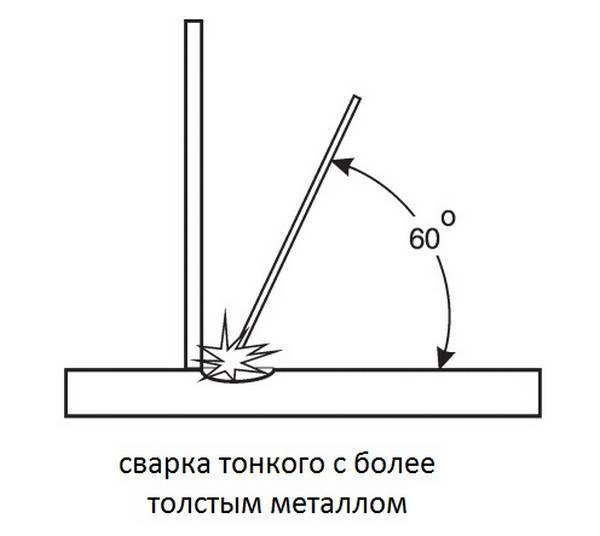

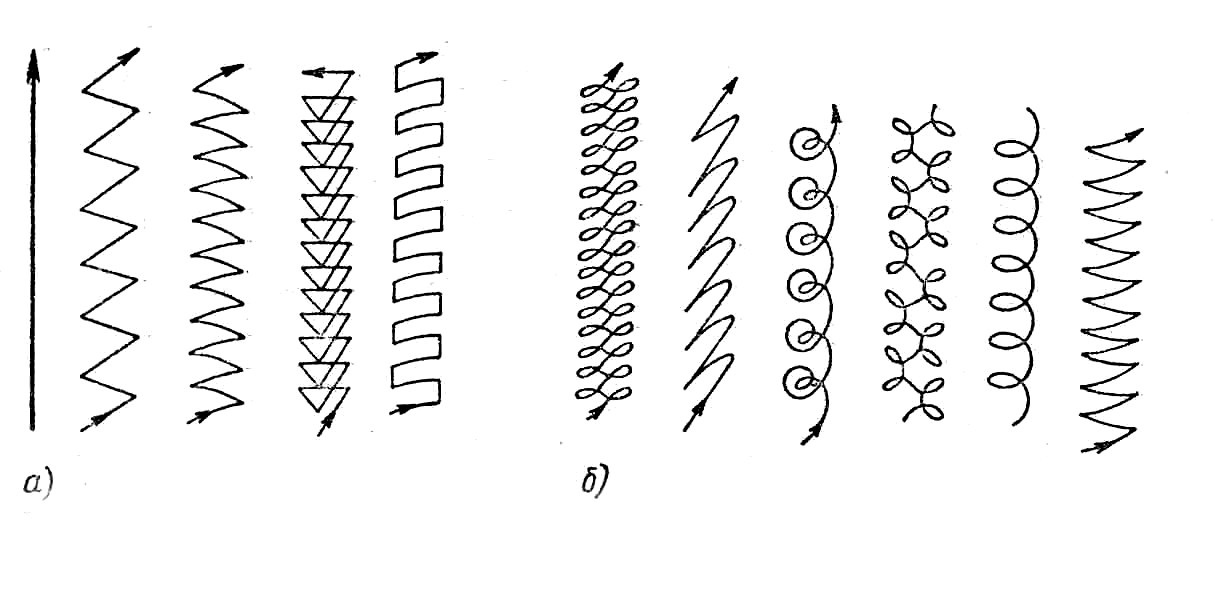

Угол наклона и положение электрода при сварке определяют, как быстро металл будет прогреваться. В основном электрод держится под углом в 45-90° к горизонтали. А самым удобным большинство сварщиков считают угол в 75°.

Оптимальное решение в подборе угла наклона основывается на выборе шва, который планируется для изготовления. Чем больше угловая вертикаль, тем глубже будет плавление металла, а шов гораздо меньше будет выпирать. Это происходит из-за того, что дуга производит давление на металлическую ванну и дает ей растекаться по краям. Находясь под наклоном, электрод с помощью силы дуги приподнимает шов и делает его более выпуклым.

Для качественного выполнения работ применяется короткая дуга. Если электрод выставлен перпендикулярно, металлическая ванна образовывается и растекается довольно быстро. Чтобы уменьшить провар на тонкой пластине, кладется ограниченное количество металла для малого шва. Если электрод держать под наклоном, тепло будет уходить из металлоконструкции и позволит уменьшить скорость электросварки для формирования швов. А если его наклон слишком большой, сварочный материал не прогреется, ванна будет узкая, а шов будет выпирать, и вы потеряете управление по краям. Для большинства подогнанных стыковых частей можно поддерживать постоянный угол наклона, чтобы получался плотный шов.

Конструкция, которую планируют соединить методом сваривания, имеет свойство располагаться в разных плоскостях – это зависит от технологических требований выполнения данных работ. От их расположения в пространстве напрямую зависит сварное соединение и направленность шва, что позволяет подобрать специалиста в этой области и выяснить наилучший метод сваривания.

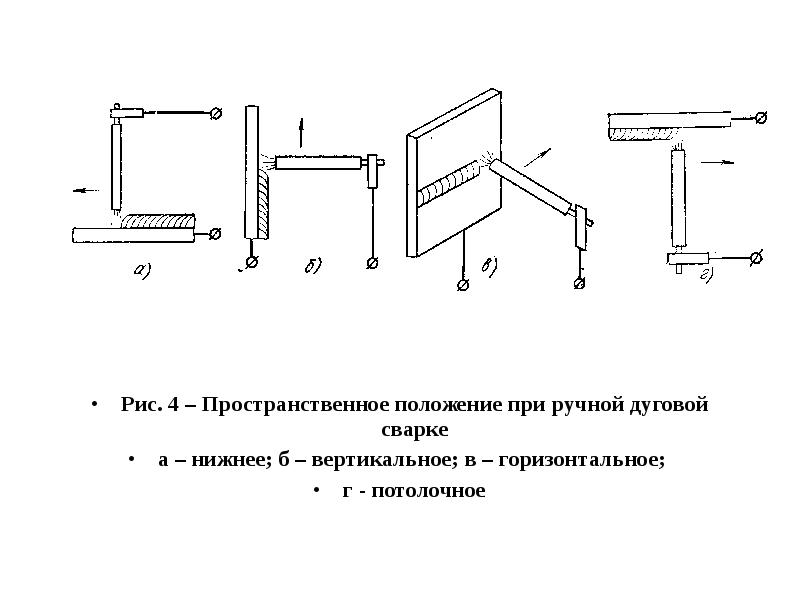

Положение пространственных кромок, которые в первую очередь подготавливаются для последующего соединения в единую конструкцию различных металлических образцов, определяет расположение швов при сварке. Существуют четыре главных положения сварочных работ: нижнее, потолочное, вертикальное и горизонтальное.

Вернуться к оглавлению

Нижнее расположение

Таблица электродов для сварки.

Такое положение зачастую применяется в тех случаях, когда подвергаются свариванию простейшие элементы и если качество соединяющего рубца не имеет особого значения. Расположение свариваемых деталей горизонтально, а электрод должен быть в вертикальном положении.

С нижнего положения можно выполнить работу двухстороннего сваривания металлического элемента, толщина которого составляет 8 мм, а также одностороннее, с толщиной, не превышающей 4 мм. Во всех приведенных выше случаях конструкция будет достаточно прочной. Единственными моментами, которые могут оказать влияние на качество, являются:

- выбор диаметра электрода;

- размер и толщина свариваемых деталей, а также зазор между ними;

- сварочный ток и его величина.

В большинстве случаев сварка в нижнем положении является лучшим вариантом для соединения в одну конструкцию различных элементов на производстве.

В процессе расплавления электродный металл под действием естественной силы тяжести переносится в сварочную ванну, расположенную в горизонтальной плоскости. Единственный изъян данного положения – это вероятность возникновения прожогов, в связи с этим необходимо обеспечить максимально полное плавление, чтобы не допустить их появление. Данную задачу способен выполнить сварщик, не имеющий большого опыта в работе и повышенной квалификации. Не учитывая этого незначительного недостатка в нижнем положении, есть смысл отдать предпочтение такому виду и стараться задействовать его на различных этапах проектирования работ по сварке.

Вернуться к оглавлению

Вертикальное расположение

В процессе сваривания вертикального шва ванна плавленого металла под действием силы тяготения стекает вниз. В связи с этим его ведут короткой дугой с целью попадания расплавленных металлических капель в центр шва. При этом сам электрод краткими движениями слегка отводят от ванны, тем самым давая капле застывать. В основном соединения в вертикальном положении осуществляются снизу вверх, в этом случае нижний, уже застывший кратер не даст возможности растекаться металлической ванне.

В основном соединения в вертикальном положении осуществляются снизу вверх, в этом случае нижний, уже застывший кратер не даст возможности растекаться металлической ванне.

Угол наклона электрода в данном случае обычно вниз или вверх. Когда сварщик наклоняет его вниз, он получает возможность просматривать, как распределяется металлическая ванна по стыку шва. Если нужно выполнить соединение сверху вниз, электрод необходимо сначала выставить в положение, а когда образуется капля, потихоньку опускать ее ниже, возникает очередной кратер, и капля может удерживаться от потека вниз благодаря более короткой дуге. Лучше всего вертикальный шов сваривать на небольшом токе с диаметром электрода 0,4 см. В этом случае получится малый объем расплавленного металла в шовном кратере.

Вернуться к оглавлению

Горизонтальное расположение

Схемы движения электрода при горизонтальной сварке.

Чтобы выполнить горизонтальный шов, в верхнем листе проделывают скос кромок с целью сократить протекания расплавленного металла. Прежде чем перевести дугу на верхний лист, ее возбуждают на кромке нижнего листа, ведя вверх металлическую каплю. Также существует вариант горизонтального сваривания при участии продольных валиков. Первый накладывается при помощи электрода в диаметре 0,4 см, а остальные – 0,5 см.

Прежде чем перевести дугу на верхний лист, ее возбуждают на кромке нижнего листа, ведя вверх металлическую каплю. Также существует вариант горизонтального сваривания при участии продольных валиков. Первый накладывается при помощи электрода в диаметре 0,4 см, а остальные – 0,5 см.

Когда создается шов в горизонтальном положении, опытные сварщики рекомендуют удерживать угол электрода в 90-80°.

Нужно отметить, что дуга должна гореть максимально возможной мощностью, чтобы была возможность глубоко проплавить металлоизделие. Это значительно уменьшит влияние козырька, образующегося при сваривании электродом, расположенным под углом меньше 80°.

Чтобы получить нужную ширину шва и усиления валика, необходимо учитывать скорость сваривания, длину дуги. Соединения должны создаваться по направлению к сварке, а движения при этом должны быть колебательными.

Выдерживать угол электрода нужно, отталкиваясь от поведения образуемого шлака. Учитывая, что шлак попадает на корму, находящуюся снизу, сваривание может происходить под углом наклона 90°, а в редких моментах – и вовсе углом вперед.

Вернуться к оглавлению

Потолочное расположение

Такое положение для сваривания считается самым трудоемким. Такие соединения проделывают самой мощной дугой. Чтобы облегчить себе задачу сварки в потолочном положении, самые толстые поверхности делают менее поддающимися к расплавлению, чем электродный металл. Учитывая, что толстое покрытие конструкции плавится, гораздо медленнее электродного металла, оно образует в самом конце небольшой чехол, который содержит расплавленные капли ванны.

Шов выполняется методом приближения и удаления электрода к ванне. В процессе удаления капли на шве застывают, а дуга гаснет. При работе в потолочном положении, как и при выполнении горизонтальных и вертикальных швов, ток делают меньше, чем при сваривании элемента той же толщины в нижнем положении, на 10-20 %, а электрод стараются выбирать с небольшим диаметром.

Правильное положение электрода в процессе сварки

Положение и угол электрода при сварке

Многие люди, независимо от того кто они: новички или уже некоторое время производят сваривание, задаются вопросом: «В каком положении нужно держать электрод для того, чтобы делать качественное сваривание и в то же время, чтобы все было аккуратно?».

Для начала Вам нужно определить, в каком положении Вы собираетесь производить сваривание или в каком положении Вам приходится сваривать.

Разумеется, что предпочтение отдается горизонтальному положению, которое гарантирует высокое качество сварного шва и простоту самого процесса сваривания.

Обратите внимание

Однако у Вас может так сложиться ситуация, что Вы никак не сможете изменить положение сварного шва. В такой ситуации Вам нужно обязательно придерживаться правильного угла держания электрода при сваривании.

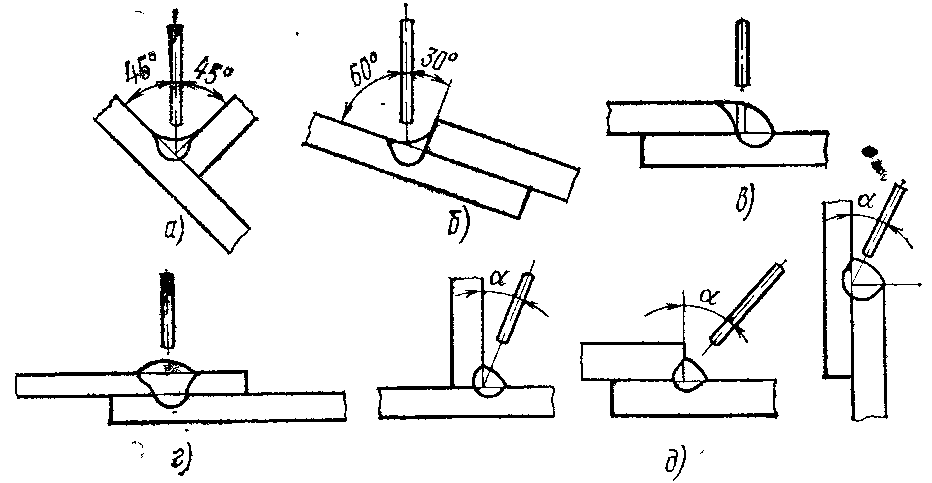

В основном существует три положения электрода:

углом вперед (30 — 60 градусов). Идеально подходит для произведения сварочных швов на потолке, неповоротных стыках, а также на вертикальных швах; под прямым углом (90 градусов). Придерживаться такого угла держания электрода лучше всего только в случае сваривания в труднодоступном месте; углом назад (30 — 60 градусов). Подходит для сваривания угловых и стыковых соединений;

Также угол держания электроды зависит от длины дуги. Длина дуги — это расстояние точки активности электрода до точки активности на самом электроде.

Длина дуги — это расстояние точки активности электрода до точки активности на самом электроде.

При плавлении электрода во время сваривания происходит и плавление покрытия. При горении и плавлении покрытия происходит выделение газов, которое позволяет создать защиту.

Такая газовая стена поможет Вам быстрее и качественней завершить свою работу.

При плавлении и горении покрытия выделяются газы, а части покрытия, которые не сгорели, становятся шлаками. Шлак покрывает сварочную ванну и создает слабое покрытие, которое только мешает дальнейшей работе с металлическим изделием. При дуговой сварке дуга зажигается кратким касанием электрода к металлу.

В результате того, что по металлу и электрода протекает электрический ток, и таким образом возникает короткое замыкание. Торец электрода и свариваемого изделия очень быстро нагревается и происходит процесс сваривания.

Для надежного и долгого сваривания с большой продолжительностью одной дуги сварщик должен отводить электрод на 4 — 5 миллиметра от свариваемого изделия.

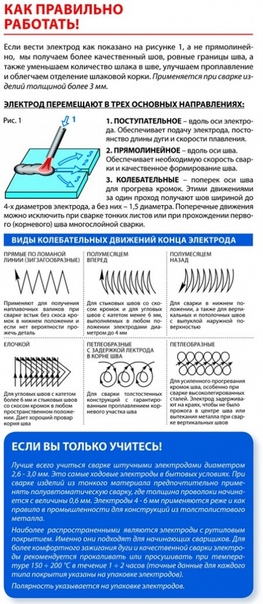

При сварке электрод должен перемещаться медленно, но не с помощью обычного движения «вперед» или «назад», а с помощью поступательных движений по оси электрода. Это первое движение электрода при сваривании.

Важно

Второе движение — это перемещение электрода вдоль, относительно оси валика. Таким образом у Вас будет получаться высококачественный шов.

Помимо высокого качества сварного шва у Вас также возрастет и скорость сваривания. Третье движение электрода во время сваривания — это его перемещение поперек шва.

Этот позволит Вам иметь полный контроль над шириной шва и глубиной проплавления металлического изделия.

Используя самые современные методики сваривания, Вы сможете варить изделия из самых разных видов электродов в самых разных пространственных положениях.

Как сварить алюминий алюминиевым электродом?

Электроды Castolin

Источник: http://elektrod-3g.ru/polozhenie-elektroda.php

Способы движения электрода при сварке

Существует множество движений электрода при сварке. Каждое движение вносит свой вклад образования качественного сварочного шва. Разработано много видов электродов и все марки горят и плавятся по-разному. Для одних нужны быстрые движения, для других медленно и без колебательных движений.

Каждое движение вносит свой вклад образования качественного сварочного шва. Разработано много видов электродов и все марки горят и плавятся по-разному. Для одних нужны быстрые движения, для других медленно и без колебательных движений.

Для сварки обычной рядовой стали, применяют различные способы движения электрода. Часто это зависит от положения в пространстве, поворотный это стык или нет. Учитывается толщина свариваемого материала. Какой вид соединения, тавровый стыковой, нахлесточный, угловой. Удобное положение рукояти при сварке.

- Движением электрода углом вперед. Угол атаки направлен вдоль свариваемого шва, кончик электрода смотрит вперед. В этом случае основной металл меньше греется. Дуга электрическая плавит кромки, сам электрод перемешивается с основным металлом.

- Движение электрода углом назад. Таким способом сваривают толстый материал. Сварочная дуга заходит на основной материал и плавит в основании с кромками.

Сварка в нижнем положении цветного металла меди и алюминия проводят в нижнем положении. Электрод находится в вертикальном положении относительно плоскости. Ведут вдоль шва без колебательных движений на короткой дуге.

Электрод находится в вертикальном положении относительно плоскости. Ведут вдоль шва без колебательных движений на короткой дуге.

Что касается сталей легированных и углеродистых в нижнем положении угол наклона может меняться. Как относительно движения вперед и назад так от одного края кромки к другой. Примечание по использованию электродов.

Они могут работать как на короткой дуге так и на относительном удлинении ее. Движением электрода обводят контур кромок. Описывают круговые движения, знак бесконечности, елочку, обратно поступательные движения.

На фото изображено как надо вести электрод.

При выполнении горизонтального шва электрод чиркаю о кромку, ведут углом назад. Электрод держат слегка вниз. Таким образом, расплавленную ванну дугой электрода толкают наверх и смачивают верхний край кромки для сцепления. Если шов имеет много проходов, то следующий валик накладывается на предыдущий.

Если шов имеет много проходов, то следующий валик накладывается на предыдущий.

Вертикальный шов проходят электродом Сверху вниз углом назад. Снизу вверх как углом вперед, так и углом назад. В данной ситуации шлак стекает со сварочной ванны вниз и не остается там. Выполнять можно как точечным касанием.

В этом случае металл успевает остыть. Так и не прерывно. Если имеются кромки, то обводим и повторяем контур при оплавлении. Стараться нужно выдерживать дугу на одинаковом расстоянии. Иначе будут подрезы и не проваренные места.

С потолочным швом больно не разгуляешься. Строго вертикально вниз электрод, кончиком вверх. Без лишних колебательных движений из стороны в сторону. На короткой дуге и малом токе. Расплавленный металл удерживается за счет силы потолочного натяжения и не как иначе. На рисунке все описано.

Тавровые угловые швы в нижнем положении электрод держат между двух плоскостей по центру приблизительно. Угол по направлению шва как вам угодно.

После как сформировали ванночку, расплавленную массу пытаемся подталкивать наверх и смачивать верхнюю кромку. Если дугу направить наверх и плавить кромку, то сварочная ванна стечет в нижнее положение.

Если дугу направить наверх и плавить кромку, то сварочная ванна стечет в нижнее положение.

Произойдет утонение металла основного. На фото изображено направление движения электрода.

Совет

Есть красивый шов. Простая методика движения электрода при сварке трубы. Выполняется углом назад в полу нижнем состоянии. Так электродом легче управлять.

Осуществляется прикосновениями коротко временными. Образуются тонкие валики, ложатся друг на друга лепестками и формируют шов. Если честно то катет шва толстый. Свариваемость металла хорошая.

На фото наблюдаете движение электрода при сварке трубы.

Источник: http://weldingmedia.ru/sposobyi-dvizheniya-elektroda-pri-svarke/

Как правильно держать электрод при сварке

Перед тем как только человек начинает обучаться сваривать металлические части, он наверняка сталкивался с проблемой, что не знал, как правильно нужно держать электрод при сварке, ведь от правильного подбора угла электрода зависит скорость и качество сварки.

Поэтому этим вопросом наверняка задавался каждый сварщик, независимо от того кто он сейчас: профессионал или до сих пор ученик.

Для начала давайте рассмотрим как возникает дуга и как правильно ее возбуждать. Возникновение дуги происходит благодаря прикосновению торца электрода к металлической части и дальнейшим отдалением его от свариваемой части. При возбуждении дуги нужно быть внимательным, потому что если прикосновение будет не кратковременным, то электрод приваривается к металлу.

Также длина дуги влияет на качество сварки. Если дуга коротка и устойчиво горит, то она обеспечивает получение сварного шва высокого качества.

Для того, чтобы правильно формировать шов Вам необходимо держать правильно электрод. Электрод должен находиться под углом 15 — 20 градусов от вертикали.

Если же Вы изменяете угол держания электрода, то глубина проплавления сильно изменяется. Это влияет на скорость проплавления, сварки и охлаждения металла.

Если же Вы производите сваривание тонкого металла, то электрод должен накладываться в виде узенького валика 0,8 — 1,5 миллиметра диаметром. Однако если Вы собираетесь производить сваривание толстых листов, то лучше всего применяйте расширенные валики, который увеличивает скорость разогрева металла, тем самым ускоряя процесс сваривания металлических частей.

Иногда у Вас может возникнуть потребность увеличения сварочного тока, то в таком случае Вам нужно будет держать электрод под углом 45 градусов, потому что именно в таком положении электрода можно будет регулировать глубину проплавления и сваривания металлических частей. На данный момент существует всего 3 основных варианта держания электрода при сварке. Эти методы называются так: «углом вперед», «под прямым углом» и «углом назад».

Обратите внимание

Для начала давайте рассмотрим метод «углом вперед». В таком положении сварщик обеспечивает угол электрода 30 — 60 градусов относительно вертикального положения сварочного электрода. В таком случае движение электрода происходит вперед.

В таком случае движение электрода происходит вперед.

Такое положение электрод применяется при сварке стыков труб и других неповоротных изделий. Для данного типа держания электродов подходит потолочное, вертикальное и горизонтальное положение сварного шва. Сваривание «под прямым углом» говорит само за себя.

Такое положение часто применяется при сваривании в труднодоступных местах, то есть в тех ситуациях, когда просто невозможно наклонить электрод.

Положение сварочного элкетрода «углом назад» — это положение, при котором соблюдается угол 30 — 60 градусов от вертикальной оси. Сваривание происходит назад, то есть на сварщика. Чаще всего такое положение используется на коротких участках при сваривании стыковых швов.Как правильно держать электрод при сварке?

Перед тем как только человек начинает обучаться сваривать металлические части, он наверняка сталкивался с проблемой, что не знал, как правильно нужно держать электрод при сварке, ведь от правильного подбора угла электрода зависит скорость и качество сварки.

Поэтому этим вопросом наверняка задавался каждый сварщик, независимо от того кто он сейчас: профессионал или до сих пор ученик.

Источник: http://welding-gear.ru/polozhenie-elektroda-2.php

Как правильно варить сваркой: технология, сила тока

Хороший обобщающий материал способен сэкономить начинающему сварщику много времени, поможет обойтись без специальных курсов. Научиться правильно варить сваркой не сложно, для этого потребуется знание теории и некоторое количество практики.

Без знания теории овладеть сваркой невозможно, так как:

- Качественного шва не получится.

- Можно получить повреждения или травмировать других людей.

- Можно вывести оборудование из строя.

Электросварка — соединение металлических деталей сплавлением электрической дугой. Электрический ток, пропущенный через зазор между электродом и металлом, вызывает огромную температуру, расплавляет кромки, переносит металл из электрода в шов. Получается, что две металлические поверхности соединены монолитно.

Электрический ток, пропущенный через зазор между электродом и металлом, вызывает огромную температуру, расплавляет кромки, переносит металл из электрода в шов. Получается, что две металлические поверхности соединены монолитно.

Электросварка популярна. Небольшой по габаритам аппарат способен герметично соединить детали в любых пространственных положениях, сварка идет быстро и управляемо. При работе следует помнить о рисках для здоровья:

- Травма глаз. Сварочная дуга излучает световую энергию, которая может обжечь роговицу глаза, отпечататься на сетчатке. Ощущение песка под веками, сложно моргнуть, припухлости — эти симптомы проходят довольно долго. Защитить глаза поможет маска со специальным стеклом, перед зажжением дуги предупреждайте окружающих возгласом: «Глаза!»

- Поражение электрическим током. Электрическая дуга — пропуск электрического тока через зазор между электродом и металлом. Чем больше сила тока, тем ярче дуга. Но если этот ток пройдет через тело человека, он умрет.

Чтобы избежать поражения электрическим током, нужно:

Чтобы избежать поражения электрическим током, нужно:- Следить за целостностью оплетки кабелей, изоляцией держака.

- Использовать качественные изолированные держаки, не хватать голыми руками держак за оголенные части.

- При постоянной работе обувать спецобувь с прорезиненной подошвой.

- Ожоги кожи. Ультрафиолет дуги и летящая во все стороны окалина травмируют кожу. Чтобы избежать проблем, используйте защитные перчатки — краги. Одеваться стоит только в хлопчатобумажную или специально пропитанную одежду — сварочную робу, джинсы. Для защиты рук применяются хлопчатобумажные рукавицы или сварочные краги. При сварке оголенных участков кожи быть не должно.

- Отравление газами. Все работы должны проводиться в проветриваемом помещении, под вытяжкой или на свежем воздухе. Полезным будет применение фильтрующих полумасок или респираторов.

Виды электросварки

Выделяют несколько основных направлений:

- MMA. Сварка электродом в защитной обмазке.

Универсальная технология, позволяющая получить отличный шов в любых пространственных положениях. Используются простые аппараты преобразования переменного тока в постоянный, трансформаторного или инверторного типа. Сила тока зависит от толщины сплавляемого металла и используемого электрода, колеблется от 30 до 200 Ампер. Электрод — пруток металла, покрытый обмазкой. При сварке обмазка расплавляется и защищает расплав от воздуха.

Универсальная технология, позволяющая получить отличный шов в любых пространственных положениях. Используются простые аппараты преобразования переменного тока в постоянный, трансформаторного или инверторного типа. Сила тока зависит от толщины сплавляемого металла и используемого электрода, колеблется от 30 до 200 Ампер. Электрод — пруток металла, покрытый обмазкой. При сварке обмазка расплавляется и защищает расплав от воздуха. - MIG. Сварка в среде защитного газа. В качестве электрода используется проволока, подаваемая в сварочную ванну с постоянной скоростью. В зону сварки через шланг подается углекислый газ или смесь газов. Они вытесняют кислород и защищают сварочный шов. Преимущества такого вида сварки — отсутствие шлака, высокое качество шва, возможность варить тонкий металл.

- TIG. Сварка цветных металлов в среде защитного газа при помощи неплавящегося электрода. Широко применяется для соединения цветных металлов и сплавов.

Есть несколько видов различных технологий, применяемых в автомобилестроении или судостроении. Они требуют особой квалификации сварщика. Навыки наплавления или ручной подачи проволоки в сварочную ванну специфичны и доступны сварщикам высших разрядов.

Они требуют особой квалификации сварщика. Навыки наплавления или ручной подачи проволоки в сварочную ванну специфичны и доступны сварщикам высших разрядов.

Сварочные работы — соединение металлических деталей расплавлением кромок и добавлением присадочного металла. В итоге образуется сварочный шов, кромки прочно соединены.

Признаки качественного шва:

- Провар. Металл сварочного шва должен проникнуть на всю толщину. В процессе сварки равномерно расплавляются кромки, если расплавлять одну сторону, валик получится неравномерным.

- Однородность. Стык должен состоять из сплошного металла, без включения шлака или раковин. Пропуски и непроплавы не допускаются.

- Прочность. После остывания шва могут образовываться микротрещины.

- Отсутствие подрезов. Слишком сильная дуга «подрезает» края деталей, ослабляя их.

- Выпуклая равномерная форма. Браком считается как излишне толстый валик, так и вогнутый. Это свидетельствует о неправильно выбранной силе тока.

Шов должен быть однородным, без излишних «чешуек», наплывов, изгибов. Ширина шва определяется из толщины свариваемых деталей. Слишком узкий окажется непрочным, широкий — ослабит изделие.

Перед соединением деталей нужно:

- Определить вид соединения — встык, внахлест, угловое, тавровое соединения.

- Определить пространственное положение — вертикальное, горизонтальное, потолочное.

- Оценить толщину свариваемых деталей.

- Выбрать электрод. Толщина зависит от глубины шва.

- Определить силу тока. На пачках приводятся примерные рекомендуемые таблицы, но ориентироваться стоит на личные ощущения. Силу тока лучше выбирать максимально возможную, но не прожигать металл. Сила тока на потолочных соединениях ниже, чем на горизонтальных.

- Подготавливаем детали — на толстых делаем фаску, выставляем зазор прихватками. Очищаем детали от ржавчины и краски.

Учимся варить электросваркой

Подготовив детали к свариванию, выставив примерно силу тока и надев спецодежду, можно готовиться к проведению непосредственно сварки.

Подключаем аппарат.

- Подключаем провода к сварочному аппарату. Обычно пользуются «обратным» подключением — минус (масса) присоединяется к свариваемой поверхности, плюс — к держаку. Прямое подключение используется при рекомендациях производителей электродов.

- Проверяем держак. Он может быть самодельным или заводского изготовления. Главные требования — прочность фиксации электрода, возможность быстрой замены, отсутствие частей под напряжением, теплоизолированность рукояти. Плохой контакт держака и кабеля вызывает повышенное сопротивление и нагрев, отгорание изоляции.

- Подключаем массу. Простейший способ — приварить ее к металлу, но лучше использовать зажимные клещи или магнитную массу.

- В зависимости от пространственного положения, важно выбрать угол подключения электрода к держаку.

Обычно электрод должен быть направлен под углом 45 градусов к свариваемой детали. От наклона электрода зависит глубина проплавления и высота валика шва.

Обычно электрод должен быть направлен под углом 45 градусов к свариваемой детали. От наклона электрода зависит глубина проплавления и высота валика шва.

Выбираем электроды

Есть технология самостоятельного изготовления: проволока окунается в жидкое стекло и обваливается в песке с добавлением присадок — буры, соды, солей. Сегодня в продаже есть различные виды электродов.

Разделяют электроды:

- С основным покрытием. Они тяжело поджигаются, но дают мало шлака. Их легко контролировать, качество шва высокое. Требуют хорошей подготовки сварщика.

- С рутиловым или кислотным покрытием. Дают больше шлака, требуют навыков. Легко поджигаются, шов лучше защищен. Плюс этого покрытия — меньшее образование газов при сварке, что хорошо сказывается на здоровье. При учебе лучше использовать именно этот вид.

Диаметр выбирается, исходя из толщины свариваемых деталей. Чем толще шов, тем выше сила тока, тем толще электрод. Оптимально применять, к примеру, электрод диаметром 3 миллиметра для сварки металла, толщиной 2 — 4 мм.

Зажигаем дугу

Начинающие сварщики сталкиваются со сложностью в начале. Зажечь дугу правильно можно несколькими способами:

- Чиркание. Простой способ, движение напоминает поджигание спички. Возникшая дуга удерживается и переводится в начало шва. Минус способа — наплывы и брызги металла вне дуги.

- Удар. На кончике электрода образуется пленка из шлака, дуга разгореться не может. Чтобы сбить шлак, нужно несколько раз легко стукнуть по поверхности. Возникшая искра дуги удерживается и переводится в начало шва. При этом методе электрод часто «залипает» — приваривается. Отрывать бесполезно, нужно его «выламывать» покачивающими движениями.

Зажженная дуга образует сварочную ванну. При начале сварки делаем небольшое круговое движение — размешиваем ванну.

Чтобы следов от зажигания дуги на детали не осталось, пользуемся следующими лайфхаками:

- Чиркаем по шву, зажигаем дугу и переводим ее в начало шва. Движения не выходят за пределы шва, а следы поджига дуги завариваются.

- Используем стартовую пластину. Поджигать электрод и начинать сварку можно на куске металла, пристыкованном к началу шва. После стартовая пластина отламывается или срезается.

Выбираем силу тока

Чтобы получить управляемую сварочную ванну, нужно правильно определить силу тока. Она зависит от:

- Соотношения диаметра электрода к толщине свариваемого металла.

- Пространственного положения.

- Скорости движений сварщика.

Перед началом работы проваривается тренировочный шов. Правильно выбранная сила тока определяется по характеру ванны.

| Если дуга не поддерживается, гаснет, ванна получается узкая | Жидкая, неконтролируемая ванна, вытекающий металл, брызги вокруг шва, прожог |

Опытные сварщики ставят максимальные значения — это помогает варить быстрее.

Горизонтальные швы варятся при высокой силе тока, на вертикальных швах сила тока уменьшается на 10 — 15 %, потолочные швы требуют снижения на 20 — 30 % относительно горизонтальных.

Держим электрод правильно

На качество шва большое влияние оказывает длина дуги, траектория движения, скорость сварки и угол ведения электрода.

Движения электрода

- Возвратно-поступательные движения вдоль шва. Дают узкий шов с хорошим прогревом. Можно применять при соединении тонких деталей с небольшим зазором.

- Поперечные колебательные. У каждого сварщика есть свои «фирменные» предпочтения и привычки — кто-то ведет полумесяцем, кто-то «восьмеркой», Z-образное, многовитковое колебание. Применяется, если нужно получить широкий шов, при большом зазоре или заварке фасок. Правило — чем толще деталь, тем дольше нужно задерживаться на ее краях, чтобы хорошо прогреть.

Длина дуги

Частая ошибка начинающих сварщиков — несоблюдение длины дуги. «Короткая» дуга не прогреет металл, шов может получиться пористым и неравномерным. «Длинная дуга» перегреет металл, но разбрызгает металл на поверхности. Стык не получится, будет извилистым, неконтролируемым, с вкраплениями шлака и брызгами вокруг шва. Оптимально держать длину дуги 2-3 мм.

Скорость ведения сварки

Если варить слишком медленно, есть риск перегрева металла, прожига. Шов получится полукруглым, выпуклым.

Быстрое движение электрода приведет к непровару, прерывистому шву. Шов получится узкий, с включениями шлака и раковинами.

Положение электрода

Классическая рекомендация начинающим сварщикам — держать электрод на протяжении всего шва под одинаковым углом.

Если держать перпендикулярно, будет излишний прогрев детали, что может привести к прожогу.

Малый угол наклона приведет к образованию раковин, контролировать при этом шов сложнее.

Лучше всего держать под углом 45 градусов.

Важно

Электрод не должен «толкать» шов, а «тащить» его. Это обеспечивает оптимальный прогрев, равномерность шва, контролируемость сварной ванны.

Сваривание металла имеет много особенностей и сложностей. Главное при ведении шва — не прожигать металл, при этом проплавлять кромки.

Тонкий металл, корень шва деталей с зазором можно сваривать методом «в отрыв». Зажигается дуга, образуется сварочная ванна. Электрод резко поднимается, дуга гаснет, ванна начинает остывать и снова зажигается дуга в конце нее.

Сварка толстого металла, наплавка тела шва производится без отрыва. Зажигается дуга, сварочная ванна постепенно ведется вдоль шва. При необходимости совершаются колебательные движения.

Если электрод закончился, очищаем шлак. В месте завершения ванны образуется впадина — кратер. Новая дуга размешивается в кратере предыдущей, и сварка идет дальше.

Дефектуем шов

После проведения сварки, шов обязательно очищается от шлака. Если сварка проведена хорошо, шлак отделяется одним ударом, легко. Плохой шов долго чистится, шлак хорошо держится за поры.

На какие дефекты нужно обратить внимание:

- Сплавление кромок. Оба края должны быть равномерно сплавлены.

- Подрезы. Края деталей при высокой силе тока расплавляются, получаются впадины. Это ослабляет металл.

- Раковины и шлаковые включения.

- Высота и ширина валика.

- Чешуйчатость валика.

Заключение

Чтобы научиться хорошо сваривать металл, нужно знать теорию и много практиковаться. Хорошо, если есть человек, способный указать начинающему сварщику на недочеты и способы их устранения.

Это сформирует у сварщика правильные привычки, и швы будут всегда ровными, качественными.

Немаловажным фактором является отношение сварщика к своему делу, желание получить более качественный шов, желание любоваться «маленьким солнцем» на кончике электрода.

Источник: http://RemBoo.ru/instrumentyi-i-materialyi/kak-pravelno-varit-svarkoy.html

Режимы ручной дуговой сварки

Траектория движения электрода

Правильное поддержание дуги и ее перемещение является залогом качественной сварки. Слишком длинная дуга способствует окислению и азотированию расплавленного металла, разбрызгивает его капли и создает пористую структуру шва. Красивый, ровный и качественный шов получается при правильном выборе дуги и равномерном ее перемещении, которое может происходить в трех основных направлениях.

Поступательное движение сварочной дуги происходит по оси электрода. При помощи этого движения поддерживается необходимая длина дуги, которая зависит от скорости плавления электрода.

По мере плавления электрода, его длина уменьшается, а расстояние между электродом и сварочной ванной — увеличивается. Для того чтобы это не происходило, электрод следует продвинуть вдоль оси, поддерживая постоянную дугу. Очень важно при этом поддерживать синхронность.

Совет

То есть, электрод продвигается в сторону сварочной ванны синхронно с его укорочением.

Продольное перемещение электрода вдоль оси свариваемого шва формирует так называемый ниточный сварочный валик, толщина которого зависит от толщины электрода и скорости его перемещения.

Обычно ширина ниточного сварочного валика бывает на 2 — 3 мм больше диаметра электрода. Собственно говоря, это уже есть сварочный шов, только узкий. Для прочного сварочного соединения этого шва бывает недостаточно.

И поэтому по мере перемещения электрода вдоль оси сварочного шва выполняют третье движение, направленное поперек сварочного шва.

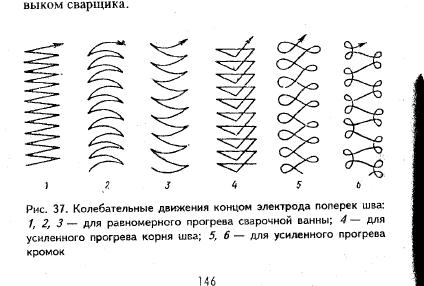

Поперечное движение электрода позволяет получить необходимую ширину шва. Его совершают колебательными движениями возвратно-поступательного характера.

Ширина поперечных колебаний электрода определяется в каждом случае индивидуально и во многом зависит от свойств свариваемых материалов, размера и положения шва, формы разделки и требований, предъявляемых к сварному соединению. Обычно ширина шва лежит в пределах 1,5 — 5,0 диаметров электрода.

Таким образом все три движения накладываются друг на друга, создавая сложную траекторию перемещения электрода. Практически каждый опытный мастер имеет свои навыки в выборе траектории перемещения электрода, выписывая его концом замысловатые фигуры.

Обратите внимание

Классические траектории движения электрода при ручной дуговой сварке приведены на рис. 1.

Но в любом случае траекторию перемещения дуги следует выбирать таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

Если шов не будет закончен до того, как длина электрода уменьшится настолько, что требуется его замена, то сварку на время прекращают. После замены электрода следует удалить шлак и возобновить сварку.

Для завершения оборванного шва зажигают дугу на расстоянии 12 мм от углубления, образовавшегося на конце шва, называемого кратером.

Электрод возвращают к кратеру, чтобы образовать сплав старого и нового электродов, а затем снова начинают перемещать электрод по первоначально выбранной траектории.

Схема дуговой сварки

Порядок заполнения шва по сечению и длине определяет способность сварного соединения воспринимать заданные нагрузки, влияет на величину внутренних напряжений и деформаций в массиве шва.

Швы различают: короткие — длина которых не превышает 300 мм, средние — длиной 300 — 100 мм и длинные — свыше 1000 мм. В зависимости от длины шва его заполнение может выполняться по различным схемам сварочного заполнения, которые представлены на рис. 2.

При этом короткие швы заполняют за один проход — от начала шва до его конца. Швы средней длины могут заполняться обратноступенчатым методом или от середины к концам. Для выполнения обратноступенчатого метода заполнения шов разбивают на участки длина которых равна 100 —300 мм. На каждом из этих участков заполнение шва выполняют в направлении, обратном общему направлению сварки.

Если для нормального заполнения шва одного прохода сварочной дуги мало, накладывают многослойные швы. При этом, если число накладываемых слоев равно числу проходов, шов называют многослойным. Если же некоторые слои выполняют за несколько проходов, такие швы называют многослойно-проходными. Схематически такие швы отражены на рис. 3.

| Рис. 2. Схемы дуговой сварки: 1 — сварка напроход; 2 — сварка от середины к краям; 3 — сварка обратноступенчатым способом; 4 — сварка блоками; 5 — сварка каскадом; 6 — сварка горкой | Рис. 3. Виды швов: 1 — однослойный; 2 — многопроходной; 3 — многослойный, многопроходной |

С точки зрения производительности труда наиболее целесообразными являются однопроходные швы, которым отдают предпочтение при сварке металлов небольших (до 8—10 мм) толщин с предварительной разделкой кромок.

Но для ответственных конструкций (сосуды, работающие под давлением, несущие конструкции и т.д.) этого бывает мало.

Внутренние напряжения, возникающие в процессе сварки, могут вызвать появление трещин в шве или в околошовной зоне из-за недостаточной пластичности шва и большой жесткости основного металла.

Важно

При сварке изделий с относительно небольшой жесткостью внутренние напряжения вызывают местное или общее коробление (деформации) свариваемой конструкции. Кроме того, при сварке металлов толщиной более 10 мм. появляются объемные напряжения и возрастает опасность появления трещин.

В таких случаях принимают целый ряд мер, позволяющих уменьшить напряжения и деформации: применяют сварные швы минимального сечения, сварку многослойными швами, наложение швов «каскадными методами» или «горкой», принудительное охлаждение или подогрев.

При сварке «горкой» сначала у основания разделанных кромок прокладывают первый слой, длина которого должна быть не более 200 — 300 мм. После этого первый слой перекрывают вторым, длина которого на 200 — 300 мм больше первого. Точно так же накладывают третий слой, перекрывая второй на 200 — 300 мм.

Таким образом продолжают заполнение до тех пор, пока количество слоев в зоне первого шва не окажется достаточным для заполнения. Следующий слой накладывают в месте окончания первого слоя, перекрывая последний (если позволяет длина шва) на те же 200 — 300 мм.

Если первый шов прокладывался не в начале шва, а в его средней части, то горку формируют последовательно в обоих направлениях (рис.2,е). Так, формируя горку, последовательно заполняют весь шов.

Преимущество данного метода состоит в том, что зона сварки все время находится в подогретом состоянии, что способствует улучшению физико-механических качеств шва, так как внутренние напряжения получаются минимальными и предупреждается появление трещин.

«Каскадный метод» заполнения шва по существу является той же «горкой», но выполняют его в несколько другой последовательности.

Для этого детали соединяют между собой «на прихватках» или в специальных приспособлениях.

Прокладывают первый слой, а затем, отступив от первого слоя на расстояние 200 — 300 мм, прокладывают второй слой, захватывая зону первого (рис.2,д). Продолжая в той же последовательности, заполняют весь шов.

Совет

Угловые швы (рис. 4) можно выполнять двумя методами, каждый из которых имеет свои преимущества и свои недостатки. При сварке «в угол» допускается больший зазор между деталями (до 3 мм), проще сборка, но техника сварки сложнее.

Кроме того, возможны подрезы и наплывы, снижается производительность из-за необходимости за один проход сваривать швы небольшого сечения, катет которых меньше 8 мм. Сварка «в лодочку» допускает большие катеты шва за один проход и поэтому более производительна.

Однако такая сварка требует тщательной сборки.

Указанные приемы дуговой сварки рассматривались на нижних положениях шва, выполнение которых наименее трудоемко.

На практике часто приходится выполнять горизонтальные швы на вертикальной плоскости, вертикальную и потолочную сварку.

Для выполнения этих работ используются те же приемы, что и для швов с нижним положением, но трудоемкость работ и некоторые технологические особенности требуют более детального подхода и изменения некоторых методов.

При сварке таких швов появляется вероятность вытекания расплавленного металла, что приводит к падению капель к незаполненным сваркой местам, потекам расплавленного металла по горизонтальным плоскостям и т.д

| Рис. 4. Положение электрода и изделия при выполнении угловых швов: А — сварка в симметричную «лодочку»; Б — в несимметричную «лодочку»; В — «в угол» наклонным электродом; Г — с оплавлением кромок | Рис. 5. Влияние скорости сварки на форму сварного шва: При увеличении скорости наблюдается заметное уменьшение ширины шва, при этом глубина проплавления остается почти неизменной. |

Рассматривая суть процессов, происходящих в подобных швах, мы говорили, что удерживать металл в расплавленной ванне могут силы поверхностного натяжения. Для того чтобы эти силы были достаточными, сварщик должен владеть приемами сварки виртуозно. Здесь приходится понижать сварочный ток и применять электроды пониженного сечения.

Это в конечном итоге сказывается на производительности, так как приходится увеличивать количество сварочных проходов. Поэтому на практике стараются в дополнение к силам поверхностного натяжения добавить «пленку поверхностного натяжения».

Суть данного метода заключается в том, что дугу держат не постоянно, а с определенными промежутками, то есть импульсами.

Обратите внимание

Для этого дугу постоянно прерывают, зажигая ее с определенными промежутками времени, давая возможность расплавленному металлу частично закристаллизоваться. Именно здесь и проявляется умение сварщика выбрать такие интервалы, когда не успевает образоваться сварочный катет и одновременно металл потерял бы часть своей текучести.

Потолочный шов является самым сложным. Поэтому проводить его непрерывным горением дуги — дело бесперспективное. Сварку выполняют короткими во времени замыканиями дуги на сварочную ванну так, чтобы она не успела остыть, пополняя ее новыми порциями расплавленного металла.

При сварке данным методом следует следить за размером дуги, так как ее удлинение может вызвать нежелательные подрезы. Кроме того, при сварке таких швов создаются неблагоприятные условия для выделения шлаков из расплавленного металла, что может привести к пористости сварного шва.

Вертикальные швы можно варить в двух направлениях — снизу вверх и сверху вниз. И тот и другой метод имеет право на существование, но всегда предпочтительнее сварка на подъем. В этом случае расположенный снизу металл удерживает сварочную ванну, не давая ей растекаться.

При сварке на спуск труднее удерживать сварочную ванну, и поэтому добиться качественного шва гораздо сложнее. Суть такого метода практически не отличается от потолочной сварки, и применяют его тогда, когда сварка на подъем технологически невозможна.

Горизонтальные швы на вертикальной плоскости тоже имеют свои особенности. В данных швах особую сложность представляет удержание сварочной ванны у обеих кромок свариваемых деталей.

Для того чтобы облегчить этот процесс, скос нижней кромки не выполняют. В таком случае получается полочка, которая способствует удержанию на месте расплавленной сварочной ванны.

Уместен здесь и прием импульсной сварки с кратковременным зажиганием дуги, как и для потолочных швов.

Важно

Удаление сварочных шлаков выполняют обрубочным молотком. Для этого, подождав, пока заготовка остынет настолько, что ее можно брать рукой, прижимают крепко к столу и ударами молотка, направленными вдоль шва, удаляют шлак, покрывающий сварочный шов.

После этого шов проковывают для снятия внутренних напряжений. Для этого боек молотка разворачивают вдоль шва и выполняют проковку по всей его длине.

Завершают очистку жесткой проволочной щеткой, перемещая ее резкими движениями сначала вдоль шва, а потом — поперек, чтобы удалить последние остатки шлака.

| Рис. 6. Влияние угла наклона изделия на форму сварного шва: При сварке на подъем наблюдается большая глубина проплавления, а также большая высота валика. При сварке на спуск наоборот снижается глубина проплавления и уменьшается высота сварного шва. При этом ширина шва практически не меняется. | Рис. 7. Влияние положения электрода на форму сварного шва: На рисунке видно, что при сварке углом назад более глубокое проплавление, а при сварке углом вперед увеличивается ширина шва и уменьшается высота валика. |

| Рис. 8. Влияние скорости сварки на форму сварного шва: Положение сварочной ванны при наклонах изделия, дуги или электрода. Сварка на спуск, сварка на подъем, сварка углом вперед. | Рис. 9. Влияние подготовки кромок под сварки при стыковом соединении. |

| Рис. 10. Элементы стыкового шва, углового шва и валика на пластине: B — ширина сварного шва; K — катет шва | Рис. 11. Влияние величины сварочного тока при сварке: Если при сварке изменять сварочный ток то будут меняться параметры сечения шва. При более низком токе увеличивается глубина проплавления и увеличивается валик сварного шва. |

Использованы репродукции http://welding.su/gallery/

Источник: http://build.novosibdom.ru/book/export/html/308

Советы начинающим по сварке покрытыми электродами – Осварке.Нет

Базовые принципы, которые помогут новичкам стать хорошими сварщиками, включают в себя выбор правильного электрода, правильная настройка источника питания, удержание правильного наклона электрода и поддержание постоянной скорости сварки.

Основные принципы сварки, такие как скорость движения и угол наклона электрода являются основой получения качественного шва.

Дуговая сварка покрытым электродом, также известна как ручная дуговая сварка, уже давно широко используется в сварочном производстве и не только. Это универсальный и относительно безотказный процесс, который терпит погрешности в подготовке поверхностей под сварку. Недорогое оборудование для сварки покрытыми электродами делает его доступным каждому.

Несмотря на рост использования сварки с применением проволоки и новых технологий, которые предлагают повышения производительности процесса, сварка покрытым электродом остается очень важной для понимания сварщиком.

Основные принципы сварки, такие как скорость движения, угол наклона электрода, размер сварочной дуги являются решающими для достижения успеха и вы увидите значительные различия регулируя эти параметры. В основе ручной сварки лежат принципы, которые помогут вам стать лучшим сварщиком.

Если вы только начинаете учиться сварке покрытым электродом, следуя нескольким простым советам и лучшим практикам, вы сможете добиться успеха гораздо быстрей.

Выбор правильного оборудования

Наличие правильно подобранного оборудования является отправной точкой для успеха. Основным фактором, который следует учитывать при выборе сварочного аппарата можно считать вид выдаваемого тока.

Это может быть источник переменного или постоянного тока. Мы рекомендуем выбирать последний в силу большей стабильности процесса сварки и возможности применения для большего вида свариваемых материалов.

Также важно учитывать требования к потребляемой энергии, размеру и мобильности оборудования. На рынке сварочного оборудования представлено оборудование для сети питания 220 и 380 вольт.

Есть и комбинированные варианты. С габаритными размерами и мобильностью оборудования я думаю все понятно.

Совет

Надо просто ответить на вопрос, будут ли сварочные работы вестись стационарно или требуется постоянно возить оборудование с собой?

Номинальная сила тока очень важный показатель и зависит от диаметра электрода которыми вы будете варить. Как правило это электроды 2,5-4 мм, для которых достаточно силы тока 250 ампер.

Если денег у вас достаточно для покупки более дорогого оборудования, следует присмотреться к мультипроцессорным аппаратам с возможностью выполнения сварки в защитных газах и вольфрамовым электродом в дополнение к ручной. К тому же покупка такого оборудования обойдется дешевле, чем покупка отдельного оборудования под каждый процесс. Это отличный способ для новичка попробовать работать с несколькими процессами.

Выбор сварочного электрода

Правильно выбрать сварочный электрод достаточно сложно даже опытным сварщикам, а что уж говорить о новичках.

Это объясняется большим количеством выпускаемых марок электродов предназначенных для сварки разных материалов, в разных положениях, разных источников питания и т. д.

С вопросом выбора сварочного электрода следует основательно разобраться в будущем, если вы действительно хотите стать высоко квалифицированным специалистом. Здесь же мы предложим короткий путь выбора электрода который подойдет в 90% случаев.

Для начала нужно осмотреть свариваемые детали на предмет ржавчины, масла или других загрязнений, поскольку некоторые марки электродов могут лучше справляться с этим лучше, чем другие. Определите пространственное положение сварочного шва. Например, для сварки вертикальных швов, вероятно, потребуется другой электрод, чем при сварке в нижнем положении.

Давайте рассмотрим несколько марок сварочных электродов, которые пользуются особым спросом:

- АНО-6 — этими электродами можно варить во всех пространственных положениях, вертикальные шва вести только снизу вверх. Для сварки низкоуглеродистых сталей, можно по не зачищенным кромкам. Электроды дают достаточно качественное соединение и устойчивы к образованию пор и горячих трещин. Такие электроды хорошо подойдут для тренировки. Дугу следует держать короткую или среднюю (привыкать лучше к короткой дуге). Варить можно любым видом тока на любой полярности.

- УОНИ-13/45 — подойдут для сварки более ответственных конструкций на которые уже возможно будут действовать нагрузки. Варить такими электродами тяжелее, но уметь необходимо. Сварка во всех пространственных положениях. Кромки перед сваркой должны быть тщательно зачищены. Сварка только короткой дугой, постоянным током обратной полярности.

- МР-3 — для сварки ответственных конструкций любым видом тока и полярности по очищенным кромкам.

Лучше проконсультироваться с производителем электрода, если у вас есть сомнения по выбору электрода для конкретного применения. Условия сварки и предназначение также должны указываться на пачке.

Настройка сварочного аппарата

Выбор неправильной полярности является распространенной ошибкой.

После выбора сварочного электрода, обязательно необходимо выбрать правильную полярность. Неправильная полярность распространенная ошибка при настройке сварочного аппарата. Правильная полярность, как правило, указывается на упаковке электрода.

При сварке покрытым электродом ключевую роль играет установленная сила сварочного тока. Сварка на слишком большом токе приводит к большему количеству брызг, возможным подрезам и легкому прожиганию металла. Сварка на слишком маленьком токе затрудняет возбуждение и поддерживание сварочной дуги.

Формула расчета или конкретные значения сварочного тока указываются на упаковке электродов. В противном случае можно воспользоваться универсальными формулами расчета режимов сварки или сервисами в Интернете.

Правильно зажигаем электрод

Чтобы легко зажечь дугу при сварке покрытыми электродами зачистите щеткой часть металла или чиркайте концом электрода об поверхность металла.

Некоторые типы электродов после сварки образуют твердую шлаковую оболочку на конце. Чтобы улучшить электрический контакт можно убрать эту оболочку прежде чем зажигать дугу повторно.

Для этого можно вынуть электрод из держателя и легко постучать по металлу или просто постучать об бетонные поверхности. При этом нужно быть осторожным, чтобы не оторвать слишком много материала с покрытием.

Это приведет к залипанию электрода при повторном зажигании.

Обратите внимание

Как только зажгли дугу, пытайтесь удерживать ее короткой (примерно половина диаметра электрода). Размер дуги также может зависеть от пространственного положения.

Совершенно понятно что удержать сварочную ванну будет более тяжело в вертикальном и потолочном положении.

В этом поможет как можно более короткая дуга и метод прерывания сварки на короткий период, чтобы дать кристаллизоваться сварочной ванне (сварка точками).

Стоит отметить что слишком близкое положение электрода к сварочной ванне может вытеснить дугу, погрузив ее в жидкий металл. Длинная дуга, когда электрод расположен далеко от заготовки, приводит к разбрызгиванию, подрезам и низкой глубине проникновения жидкого металла.

В большинстве случаев необходимо перемещать дугу к себе при сварке покрытым электродом, с углом наклона 10-30°.

Частые ошибки, которых следует избегать

Избегание некоторых распространенных ошибок может помочь улучшить качество и производительность, и помочь сэкономить время и расходные материалы при использовании сварки покрытыми электродами. Давайте рассмотрим эти распространенные ошибки:

- Слишком длинная дуга, как было сказано выше, порождает неустойчивость, повышение брызг, которые требуют времени на очистку и шлифовку после сварки.

- Слишком быстрое перемещение электрода во время сварки. Может свидетельствовать что вы не следите за формированием шва и не видите готовые стороны сварного шва. Правильная скорость зависит от требуемого размера сварочного шва.

- Изменение угла наклона электрода во время выполнения прохода приводит к плохому слиянию металла в месте изменения и плохому проникновению металла в глубь шва. Обязательно поддерживайте одинаковый угол наклона электрода по всей длине прохода.

Огарки от электрода и утилизация

Поскольку небольшая часть электрода должна находиться в держателе, потеря небольшой части электрода, который мы называем огарком является фактом жизни при сварке электродами. Существует тонкая грань между желанием использовать как можно больше электрода с точки зрения стоимости и заботиться о том, чтобы утилизировать электрод, когда защитные функции покрытия уже скомпрометированы.

Обратите внимание что некоторые марки электродов могут использоваться только при одном поджигании дуги. Любая часть электрода, которая не использовалась при первом зажигании дуги не может быть снова использована.

Большинство покрытых электродов все же можно использовать повторно и наносить швы несколько раз.

Важно

Мало кто знает что повторное использование электрода все же может снижать потенциал выделения защитного газа при плавлении покрытия.

Защитный газ для процесса сварки покрытым электродом выделяется за счет плавления покрытия и крайне важно чтобы покрытия было достаточно при повторном использовании электрода.

Электроды подобно другим товарам также могут иметь срок годности после открытия пачки и могут использоваться только в течении определенного периода.

Этот срок годности предназначен для предотвращения влагопоглощения, которое приводит к появлению трещин в шве.

Сохранить качество электродов на протяжении всего срока годности можно при соответствующем хранении в сухом месте с соответствующей температурой.

Сварка покрытым электродом в вертикальном положении.

Исходник информации: http://www.thefabricator.com/article/arcwelding/don-t-get-stuck-on-stick

Источник: http://osvarke.net/sovety/sovety-po-svarke-mma/

Электросварка для начинающих или как я сварщиком стал. Часть вторая

В первой части рассказал о том, что случилась авария с петлёй от ворот, и был приобретен бытовой сварочный аппарат инверторного типа. Самостоятельные попытки с наскока устранить аварию, приварив петлю, окончились неудачей. Понимая, что рекомендации и советы из интернета ничего не дают, посетил 4-х часовые курсы сварщиков, благо они были бесплатны, как бонус к покупке.

Почему теория никогда не заменит практику

Первая часть.

Сразу скажу, по окончании столь скоротечных курсов, сварщиком я не стал. Но после этого мне понадобилось всего два дня, чтобы, потренировавшись, получить первое надёжное сварное изделие. Петлю кстати тоже уже приварил.

Начну по порядку, что именно было не так. Шлем сварщика имеет «транспортировочные защитные пластины». В краткой инструкции ничего про них не сказано, а оказалось их необходимо удалить.

На фото ниже видна пластина, которую просто можно выкинуть, и прозрачная, которая защищает глаза при поджиге дуги. При этом затемнённый щиток откинут, он задвигается в момент возникновения дуги.

С прозрачной пластины нужно снять ещё и защитную плёнку.

Совет

Место сварки должно быть зачищено. Чем качественнее зачистка, тем надёжнее шов. Мои жалкие попытки варить как есть, дали примерно такой же жалкий результат. Кроме того, по окончании сварки необходимо зачистить шов от окалины. Для этого используется молоток и такая вот очень жёсткая щётка.

Отбили молотком и зачистили щёткой. После этого надо дать шву возможность набрать прочность – несколько часов. Чем толще шов, тем больше времени до нагрузки. Понятно, что ничего из этого я не делал правильно. Правильно – добиться чистого металла шва.

Сама дуга, которая и формирует сварочный шов, в моём представлении оказалась совсем не тем, что она есть на самом деле. На фото видно, что шва не вышло – цепочка капель металла.

Как правильно выбрать диаметр электрода

Теперь о том, как надо делать правильно. Прежде всего – выбор диаметра электрода. Он зависит от толщины свариваемого металла, а также требуемой надёжности соединения. Попытка приварить пруток к балке электродом 3 мм. и дала этот печальный итог. Правильный выбор – электрод диаметром 5 мм.

От диаметра электрода и требуемых характеристик шва зависит правильная установка силы тока.

Посмотрим на это фото внимательнее – мы видим «подсказки» в виде указаний на диаметр электрода.

На самом деле это условно-справочное значение максимальной силы тока для нормального (горизонтального) шва этого диаметра электрода.

Попытка использовать именно эти установки также ни к чему хорошему не приводит – отключения сети были связаны с неверным выбором этого параметра. Чем выше ток и меньше диаметр, тем вероятнее отключение защитного автомата.

На самом деле, для правильного выбора силы тока при одном диаметре электрода важно: Расположение шва. Для горизонтального и для наклонного (вертикального) шва она будет разной; Наклон электрода.

Правильно варить под углом к линии шва, но можно и держать электрод вертикально – изменив силу тока регулятором; * Направление движения электрода. Тут пояснение. Если мы, стоя лицом к шву наклонили электрод на 45 градусов, то можно варить слева направо, и тогда сварочная ванна будет следовать за электродом.

Обратите внимание

Но можно и справа налево, и тогда электрод будет как бы нагнетать волну в сварочной ванне, гоня её перед собой.

Наклон электрода задаёт электрододержатель, фотография вышла не очень, но видно, что фиксатор имеет форму разнонаправленных канавок.

Выбор силы тока и ее регулировка

Теперь практически как это выглядит при работе с электродом, диаметром 5 мм., позволяющим сварку при прямой (электрод в клемме минус) и обратной (электрод в клемме плюс) полярности.

Рекомендуемый интервал в паспорте сварочного аппарата 160 – 220. Для горизонтального шва выбираем значение 200, тренироваться начинаем на толстой пластине металла, ничего к ней не приваривая.

Задача поджечь дугу, и удерживая электрод на высоте диаметра (примерно 5 мм.), медленно и равномерно вести сварочную ванну.

Перед этим желательно потренироваться на выключенном аппарате, поскольку это самое сложное в процессе – удерживая электрод (который выгорает) на постоянной высоте, обеспечить его равномерное движение.

Включение аппарата производим только после того, как убедились что:

- Электрод закреплён в электрододержателе;

- Клемма земли надёжно закреплена на элементе, который варим;

- Регулятор силы тока установлен на минимум;

- Только после этого включаем сварочный аппарат!

- По окончании работ регулятор силы тока возвращаем в минимум и только после этого аппарат выключаем.

Скажу честно, именно научится держать на весу электрод, в условиях ограниченной видимости, да ещё и равномерно его вести над поверхностью оказалось самое сложное.

В нашем примере сила тока 200 оказалась велика, и была понижена до 190. Это позволило сформировать красивый шов на горизонтальной поверхности. Когда начал приваривать к пластине другую железку, пришлось силу тока повысить до 210.

Обратите внимание на фото ниже. Шкала нелинейная, поэтому точное значение установить довольно сложно, плюс очень мягкий регулятор, который легко перекрутить или не докрутить.

Важно

В этом и заключается вторая тренировка – научится регулировать силу тока, добиваясь ровного шва. После нескольких попыток можно научится видеть брызги – тока много, или увидеть разрывы в шве, пока он не остыл – это тока мало. Впрочем, это как велосипед, один раз проехал пять метров – уже научился.

В итоге у меня накопилось некоторое количество таких вот железок.

Здесь важно, меняя режимы тока, учась правильно двигать электрод, запоминать, что и в какой момент делаешь. Мне было удобнее делать по три захода, после чего я оценивал что выходит. В итоге освоил (с помощью практики) правильную настройку тока для разных режимов сварки горизонтального шва.

С наклонными швами было сложнее. Ток для такого шва потребовался меньший. Причём прямая зависимость – чем вертикальнее шов, тем ниже ток. В моём случае надёжный сварной шов получился при токе в 170.

При практических занятиях самое сложное было поверить, что металл, расплавленный, никуда не стекает, оставаясь в шве. Честное слово, правильнее это увидеть, чем самому себе объяснить, что жидкость никуда не утечёт.

На самом деле всё логично, металл расплавлен только в зоне контакта, а при правильном движении электрода не успевает стечь, оплывая каплями, но формируя шов.

На самом деле первый качественный вертикальный шов, по сути, Ваша уверенность, что процесс сварки освоен, и теперь нужно только совершенствоваться.

Полезные практические советы по сварке

- Контакт минусовой клеммы очень важен. Прицепляя её к элементу, пошевелите крокодилом, чтобы все зубья имели контакт.

- Постоянный ток – это очень опасная вещь. Прежде чем начать сварку, убедитесь, что между Вами и свариваемыми деталями нет мостика для тока.

Это может быть и влажность, особенно влажность , поэтому несколько раз осмотритесь, и подумайте, всё ли правильно сделали.

- Работа с электродом на весу не простое занятие, неровности шва неизбежны, поэтому ведите электрод не прямолинейно, а маленькими (2-3 мм.

) зигзагами – рука при таком движении меньше устаёт и расстояние до шва будет точнее.

- При сварке тонких пластин металла сварной шов изменит их геометрию при остывании. Чем тоньше металл и длиннее шов, тем важнее делать шов не сплошным, а прерывистым. Если есть возможность обварить такое соединение с двух сторон, то точки сварки должны чередоваться.

С одной стороны шов, с другой пропуск, и наоборот.

- Разные металлы требуют разного подхода. Прежде чем начинать сварку двух деталей, стоит убедиться, что они из одинакового металла . Ещё лучше понимать из какого именно. Иначе чёрная сталь, приваренная к стали легированной, отвалится сама собой даже при правильном шве.

- После того, как сварной шов остыл и набрал прочность, его необходимо покрыть антикоррозионным составом. Дело в том, что металл шва и соединяемых элементов различен, а это приводит к ускоренной коррозии (помните курс школьной химии?).

- Не существует идеальной системы против «прилипания электрода».

Есть защита по токам, которые облегчают отрыв залипшего электрода. Правильнее всего оторвать прилипший электрод резким боковым движением, иначе он выскочит из держателя.

- Чем больше на Вас надето резины (обувь, перчатки и пр. вплоть до куртки), тем безопаснее будет процесс.

Меня разок дёрнуло, так я сразу научился под ноги резиновый коврик стелить, а то земля это такое дело, если рядом с источником тока, то проводимости может хватить, чтобы стукнуть.

- Последняя кнопка, которая при включении нажимается на сварочном аппарате – кнопка сеть. Эта же кнопка последняя, нажимаемая при выключении.

- Если Вам дорога жизнь как память, не пытайтесь менять электрод на включённом аппарате, даже при помощи «хорошо изолированных плоскогубцев».

- Меняйте защитное стекло в шлеме до тех пор, пока не подберёте такое, которое позволяет видеть в деталях то, что Вы делаете.

Отличная штука, регулируемая яркость пропускания стекла, но стоят такие шлемы больших денег. А вот стандартные стёкла можно купить очень недорого, а заменить его – открутить два винтика. Если плохо видно шов и то, что Вы делаете – откажитесь от работы, смените стекло. Ничего хорошего из работы на ощупь не выйдет.

- Прежде чем начать варить – поставьте электрод в держателе под разными углами и с разных сторон. Найдите наиболее удобное для Вашей ладони положение рукоятки и наклона электрода. Я насчитал пять способов, из которых лично мне удобны два.

- Не пытайтесь варить левой рукой, если Вы правша и есть другой способ.

Из такой работы толка выйдет ещё меньше, чем из-за неопытности.

И главное. Вы сможете сэкономить много времени и даже денег, внимательно почитав эти заметки и потренировавшись предварительно самостоятельно. Но настоятельно рекомендую после того, как освоите эти приёмы, всё же посетить курсы сварки, или внимательно понаблюдать за работой профессионала. Может быть, попросив его «дай попробовать». Практика это прекрасное продолжение любой теории, но наличие наставника – это самое лучшее продолжение практики!

Источник: http://obelektrike.ru/posts/elektrosvarka-dlja-nachinajuschih/

Угол наклона электрода и изделия — Влияние на форму, шва

Оборудование, материаловедение, механика и …

Статьи Чертежи Таблицы О сайте Реклама Углекислый газ 228 Углерод — Содержание в стали и влияние на сварку 34 Угол наклона электрода и изделия — Влияние на форму, шва при автоматической сварке под флюсом 160 Усадка наплавленного металла 20 [c.514]На величину магнитного дутья оказывает также влияние расположение железных (ферромагнитных) масс вблизи места сварки, место подвода тока к изделию, форма изделия, тип сварного соединения, наличие зазоров и другие причины. Для уменьшения отклоняющего действия магнитных полей на дугу следует вести сварку возможно более короткой дугой, подводить сварочный ток к изделию в точке, расположенной как можно ближе к месту сварки, а также изменять угол наклона электрода так, чтобы нижний ко-ьец электрода был обращен в сторону действия магнитного дутья. [c.48]

Пространственное положение электрода и изделия (см. рис. 3.14) при сварке под флюсом оказывает такое же влияние на форму и размеры шва, как и при ручной сварке. Для предупреждения стекания расплавленного флюса ввиду его высокой жидкотекучести сварка этим способом возможна только в нижнем положении при наклоне изделия на угол не более 10. .. 15°. Изменение формы и размеров шва наклоном изделия находит практическое применение только при сварке кольцевых стыков труб ввиду сложности установки листовых конструкций в наклонное положение. Сварка с наклоном электрода находит применение для повышения скорости многодуговой сварки. Подогрев основного металла до температуры 100 °С и выше приводит к увеличению глубины провара и ширины шва. [c.116]

Наклон изделия. В зависимости от наклона изделия сварка может быть выполнена на ropизoнiaльнoй плоскости, на подъем и спуск. Влияние наклона изделия на форму шва (рнс. 63, б) примерно такое же, как и влияние наклона электрода. При сварке на подъем расплавленный металл под действием собственного веса вытекает из-под дуги, в результате чего увеличиваются глубина провара и высота усиления, а ширина шва уменьшается. При сварке на спуск жидкий металл подтекает под дугу, что уменьшает глубину провара и увеличивает ширину шва. Угол подъема и спуска не должен быть более 6—8° [0,11—0,14 рад], так как о противном случае ухудшается формирование шва и возникает опаоностъ образования непровара. [c.117]

Смотреть страницы где упоминается термин Угол наклона электрода и изделия — Влияние на форму, шва : [c.38]

Справочник сварщика (1975) — [ c.0 ]

Влияние формы шва

Дно наклонное

Наклон (угол наклона)

Наклон ПКЛ

Наклонность

Угол Формы

Угол наклона

Угол наклона электрода и изделия — Влияние на форму, шва при автоматической сварке под

Угол наклона электрода и изделия — Влияние на форму, шва флюсом

© 2021 Mash-xxl.info Реклама на сайте

Движение электрода при сварке

Существует множество движений электрода при сварке. Каждое движение вносит свой вклад образования качественного сварочного шва. Разработано много видов электродов и все марки горят и плавятся по-разному. Для одних нужны быстрые движения, для других медленно и без колебательных движений.

Для сварки обычной рядовой стали, применяют различные способы движения электрода. Часто это зависит от положения в пространстве, поворотный это стык или нет. Учитывается толщина свариваемого материала. Какой вид соединения, тавровый стыковой, нахлесточный, угловой. Удобное положение рукояти при сварке.

- Движением электрода углом вперед. Угол атаки направлен вдоль свариваемого шва, кончик электрода смотрит вперед. В этом случае основной металл меньше греется. Дуга электрическая плавит кромки, сам электрод перемешивается с основным металлом.

- Движение электрода углом назад. Таким способом сваривают толстый материал. Сварочная дуга заходит на основной материал и плавит в основании с кромками.

Сварка в нижнем положении цветного металла меди и алюминия проводят в нижнем положении. Электрод находится в вертикальном положении относительно плоскости. Ведут вдоль шва без колебательных движений на короткой дуге.

Что касается сталей легированных и углеродистых в нижнем положении угол наклона может меняться. Как относительно движения вперед и назад так от одного края кромки к другой. Примечание по использованию электродов. Они могут работать как на короткой дуге так и на относительном удлинении ее. Движением электрода обводят контур кромок. Описывают круговые движения, знак бесконечности, елочку, обратно поступательные движения. На фото изображено как надо вести электрод.

При выполнении горизонтального шва электрод чиркаю о кромку, ведут углом назад. Электрод держат слегка вниз. Таким образом, расплавленную ванну дугой электрода толкают наверх и смачивают верхний край кромки для сцепления. Если шов имеет много проходов, то следующий валик накладывается на предыдущий.

Вертикальный шов проходят электродом Сверху вниз углом назад. Снизу вверх как углом вперед, так и углом назад. В данной ситуации шлак стекает со сварочной ванны вниз и не остается там. Выполнять можно как точечным касанием. В этом случае металл успевает остыть. Так и не прерывно. Если имеются кромки, то обводим и повторяем контур при оплавлении. Стараться нужно выдерживать дугу на одинаковом расстоянии. Иначе будут подрезы и не проваренные места.

С потолочным швом больно не разгуляешься. Строго вертикально вниз электрод, кончиком вверх. Без лишних колебательных движений из стороны в сторону. На короткой дуге и малом токе. Расплавленный металл удерживается за счет силы потолочного натяжения и не как иначе. На рисунке все описано.

Тавровые угловые швы в нижнем положении электрод держат между двух плоскостей по центру приблизительно. Угол по направлению шва как вам угодно. После как сформировали ванночку, расплавленную массу пытаемся подталкивать наверх и смачивать верхнюю кромку. Если дугу направить наверх и плавить кромку, то сварочная ванна стечет в нижнее положение. Произойдет утонение металла основного. На фото изображено направление движения электрода.

Есть красивый шов. Простая методика движения электрода при сварке трубы. Выполняется углом назад в полу нижнем состоянии. Так электродом легче управлять. Осуществляется прикосновениями коротко временными. Образуются тонкие валики, ложатся друг на друга лепестками и формируют шов. Если честно то катет шва толстый. Свариваемость металла хорошая. На фото наблюдаете движение электрода при сварке трубы.

Техника выполнения швов — Техника дуговой сварка

Техника выполнения швов

Категория:

Техника дуговой сварка

Техника выполнения швов

Зажигание дуги. Существует два способа зажигания дуги покрытыми электродами — прямым отрывом и отрывом по кривой. Первый способ называют зажиганием впритык. Второй напоминает движение при зажигании спички и поэтому его называют чирканьем.

Сварщики успешно используют оба способа зажигания дуги, причем первый чаще применяется при сварке в узких и неудобных местах.