Прокалка электродов

Часто перед свариванием заводы-изготовители рекомендуют Вам производить прокалку сварочных электродов. Многие люди задаются различными вопросами по поводу прокалки электродов. Из этой статьи Вы узнаете ответы на некоторые из них.

Теперь давайте поговорим о назначении прокалки. Главной целью прокалки является уменьшение процентного содержания влаги в покрытии сварочных электродов. Многие люди решают прокаливать электроды прямо у себя дома, используя духовку. При температуре 180 – 200 градусов Вы можете прокаливать электроды, однако если Вы используете обычную духовку, то качество прокалки будет не на лучшем уровне.

Самым неправильным решением в данной ситуации является то, что если Вы решили совсем не прокаливать электроды. Это будет означать, что у Вас есть большая вероятность того что обмазка может начать опадать.

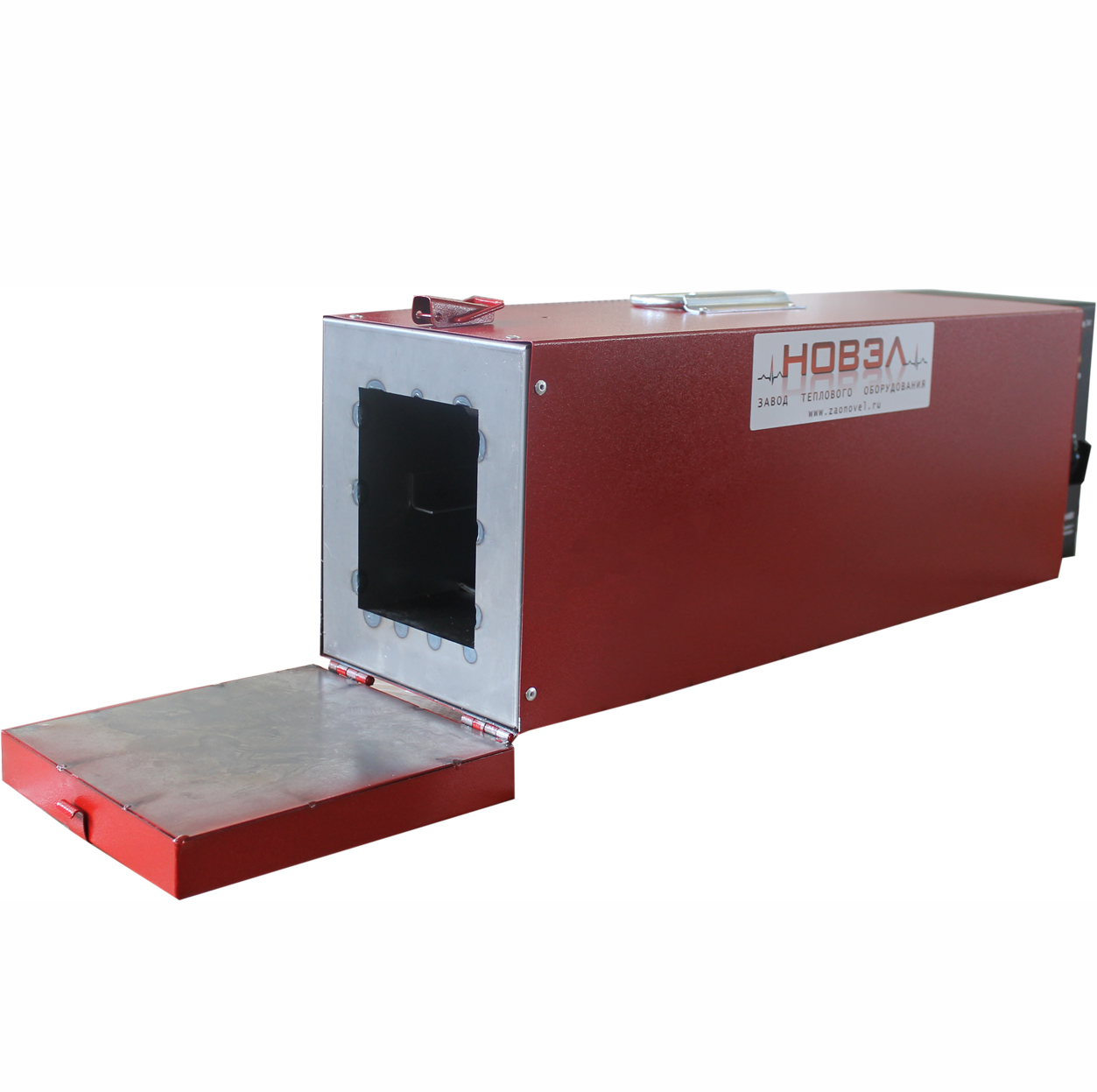

Наиболее разумно поступают люди, которые используют для прокалки специальную печь для прокалки электродов.

Сварочные электроды с основным покрытием нужно прокаливать в течение двух часов при температуре около 250 градусов по Цельсию. При этом предел текучести прокаливаемых электродов должен составлять не менее 355 N/мм.

Если же Вам нужно производить сваривание высокопрочных соединений, а также соединения высокопрочной стали, то Вам нужно прокаливать электроды при температуре не более 350 градусов по Цельсию

Также Вам нужно помнить, что низколегированные сварочные электроды не нуждаются в прокалке. Если электроды с рутиловым или покрытием на основе железа попадали под воздействие влаги, то их лучше всего прокалить при нужной температуре.

Если же условия хранения не были нарушены, то есть не была открыта упаковка электродов, то Вы можете не производить прокаливание электродов. В противном случае наилучшим решением будет прокалка электродов при температуре 100 градусов по Цельсию на протяжении не более 1 часа.

Так как целлюлозные электроды должны иметь наименьшее содержание влаги в покрытии, то их упаковывают в металлические банки и данный вид электродов прокаливать нельзя. В некоторых ситуациях сварочные электроды должны доставляться в вакуумной упаковке. После вскрытия такой упаковки сварочные электроды, находящиеся в ней должны быть использованы в сварочном процессе не позже чем через 8 часов, при этом, Вам не нужно бояться каких-либо последствий.

Однако если время после вскрытия превысило 8 часов, для Вас лучше всего будет прокалить электроды, чтобы избежать возможных проблем. Если Ваши электроды находились на открытом воздухе, то Вам нужно их прокалить при температуре 300 – 350 градусов по Цельсию.

Сушка и прокалка электродов для ручной сварки

Если вы сварщик, то обязательно время от времени сталкиваетесь с проблемой залипания и трудностями с поджигом, когда электрод трещит, а дугу удается поджечь с 10-того раза. Всегда причина этого неприятного явления, препятствующего добросовестному выполнению сварочных работ, — это сырость. В цехе, гараже, мастерской приходится сталкиваться с влажным холодным воздухом. От этого негативного фактора никуда не денешься – электроды перестают быть работоспособными.

Если же нужно получить герметичное соединение, которое будет работать под давлением, обязательно требуется прокалка электродов

Если же нужно получить герметичное соединение, которое будет работать под давлением, обязательно требуется прокалка электродовВ домашних условиях сушку зимой можно проводить на горячем радиаторе. Оставьте электродные прутки на батарее на пару дней — и этого вполне будет достаточно для бытовой сварки. Так же для прокаливания можно воспользоваться самой обычной кухонной духовкой.

На приличном же объекте, где к сварочному процессу подходят серьезно и ответственно, устанавливают специальные электрическую печи для сушки. Есть производства, где без предварительного прокаливания нельзя получить допуск к работе. В печке, с рабочим интервалом температур от 100 до 400 градусов, можно провести эффективную сушку или прокаливание на более высокой температуре.

Прокаливанием тоже увлекаться не стоит (более двух раз). Старайтесь закладывать в печь столько, сколько рассчитываете сжечь за один заход. Для хранения используйте сухие места и герметичные упаковки. Помните, если из-за нарушения условий хранения из электродов течет вода, после прокалки ждать хорошего шва уже не стоит

Для личных нужд можете пользоваться батареей или духовкой, но если по -нормальному и без самодеятельности, в гараже не обойтись без электрического пенала. Стоит он дешевле, чем электрошкаф, удобен и занимает мало места. Так же он мобилен, его можно легко переносить в любое место. В термопенале электроды будут храниться при 100-150 градусов, он надежно защитит их от негативного влияния окружающей среды, и будет всегда под рукой

Прокалка электродов

Прокаливание присадочных материалов считается одним из этапов термообработки, который осуществляется для снижения в их внешнем покрытии содержащейся жидкости. От избыточного содержания влаги может возникать плохое поджигание электрода, его залипания или осыпание слоя.

Поэтому перед выполнением сварки следует провести проверку имеющихся присадочных материалов с предварительной их подготовкой. В основном процессы прокалки и сушки сварных электродов схожи, но во время их просушивания применяются не такие высокие температуры, а процедура выполняется с нарастающим нагреванием. В некоторых случаях электрод просушивается перед прокаливанием (в соответствии с технологическими требованиями).

Следует отметить основные случаи, когда нужна прокалка:

- при размещении электродов в условиях высокой влажности;

- после долгого хранения;

- при попадании на них жидкости или ее выявлении в процессе сварки;

- после открытия новой упаковки.

Нужно заметить, что прокаливание присадочных материалов требуется проводить перед сваркой, оно способствует достижению высоких результатов. Однако не стоит часто проводить данную процедуру (более 2 раз), так как существует опасность отставание покрытия от основного стержня.

Следует провести расчет необходимого объема электродов для сварки и отправлять их на сушку, чтобы после выполнения процедуры их осталось минимальное количество. При следующей сварке следует сначала пользоваться повторно просушенными электродами.

Сушка электродов

Необходимость в осуществлении сушки присадочного материала может появиться для повышения температуры электродов перед сварочными работами. Не все марки можно применять без предварительного разогрева. Причиной этому является большая разница между температурами, которая может оказаться вредной для сварочной ванны и образования некачественного шва. Также сушка нужно для создания герметичного соединения в условиях давления. Тогда электроды постепенно разогреваются, чтобы из них выпарилась влага или не возникло ее закипание при появлении известкового налета.

Печь для сушки электродов

В производстве применяются специализированные устройства:

В производстве применяются специализированные устройства:1. электрические печи для прокаливания, обладающие дополнительными опциями сушки. У современных модификаций есть микропроцессорный регулятор, способствующий программированию всего сварочного процесса. Максимальный предел температуры составляет 400°C. С учетом постепенного регулирования, уровень загрузки составляет до 160 кг, а уровень наибольшей мощности равен 8,5 кВт (у некоторых моделей она равна 3 кВт с подсоединением к 3-х фазной сети 380 В). У этих печей предусмотрена работа в стационарном режиме и высокий уровень теплоизоляции. Благодаря наличию тепловых экранов происходит равномерное прогревание электродов;.

2. электрическая печь с термометром со средним диапазоном работы 100-400°C. Такие электропечи имеют компактные размеры, поэтому их можно транспортировать самостоятельно. Работа устройств основана на применении ТЭНов с автоматическим управлением. Печи могут подсоединяться к сети 220 Вольт. Их мощность зависит от выбранной модели, варьируется в пределах 1-3 кВт, максимальное количество загружаемых электродов может составлять 50 кг;

3. термопеналы для сушки. Оборудование представляет собой герметичную емкость с теплоизоляцией, которую применяют для хранения присадочного сырья. Компактные параметры термопеналов позволяют сварщику их легко устанавливать на рабочем месте. Основным отличием оборудования считается способность подогрева присадочных материалов от трансформаторной энергии или от сети 220 Вольт. Максимальный уровень их нагрузки равен 10 кг;

термопеналы для сушки. Оборудование представляет собой герметичную емкость с теплоизоляцией, которую применяют для хранения присадочного сырья. Компактные параметры термопеналов позволяют сварщику их легко устанавливать на рабочем месте. Основным отличием оборудования считается способность подогрева присадочных материалов от трансформаторной энергии или от сети 220 Вольт. Максимальный уровень их нагрузки равен 10 кг;

4. пеналы термосы схожи с термопеналами, но они способны без подогревания сохранять внутреннюю температуру. Для оборудования характерным является долгое остывание.

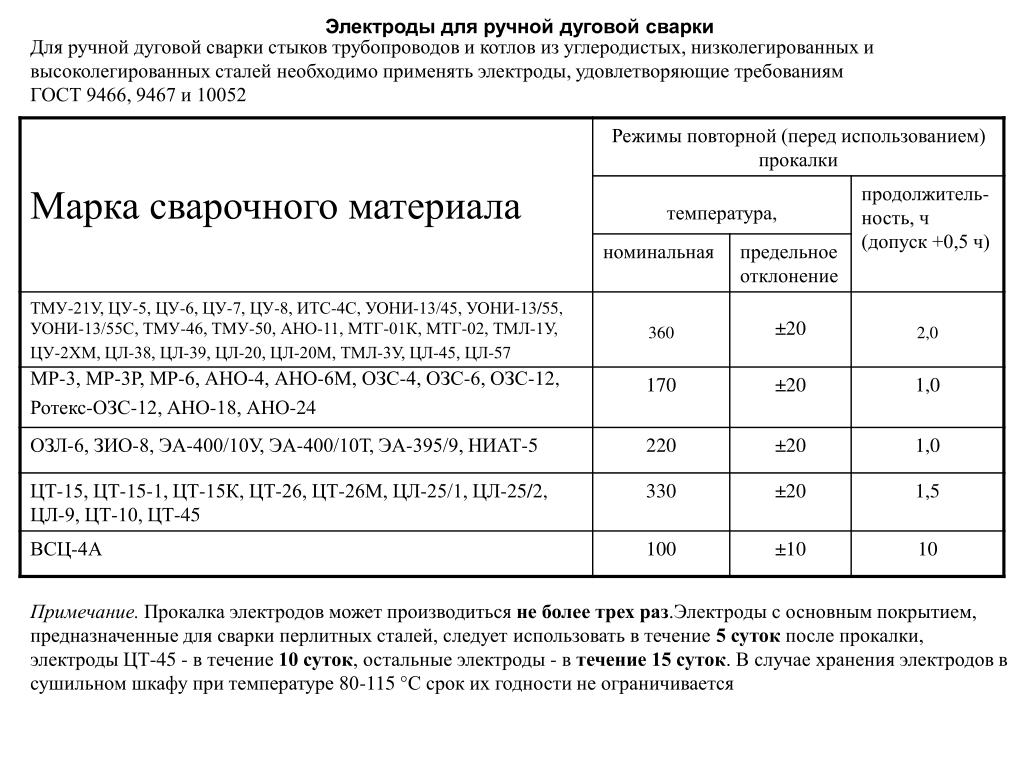

Температура и режим прокалки сварочных электродов

Для получения качественных результатов, нужно знать о процессе прокаливания электродов. По мнению специалистов, длительность процедуры не должна превышать 2 часа. При выполнении сварочных работ нужно пользоваться сухим материалом, поэтому электроды предварительно помещаются в пенале, где поддерживается заданные температурные условия.

Для каждой марки присадочных материалов предназначен определенный режим, поэтому у сварщика должно быть в наличии универсальное устройство с плавным температурным регулированием. Независимо от имеющегося запаса времени для прокалки, не желательно превышать указанные лимиты. Не следует прокаливать несколько раз одни и те же материалы.

Следует обратить внимание на запрет применения пламенных печей, так как средний диапазон температур для процедуры варьируется в пределах 180-400°C.

Перед сушкой сварочных электродов, нужно взвесить присадочные материалы, так как минимальный уровень загрузки печи равен 10 кг, а максимальный – 40 кг. Затем проводятся следующие процедуры:

- загрузка электродов в печь с плотным закрытием крышки;

- регулировка температуры в соответствии с параметрами, указанными для просушки;

- продержать определенное время;

- выключить, подождать остывания с печью, чтобы избежать резких температурных перепадов.

Достаточно будет подождать до температуры 100-150°C.

Достаточно будет подождать до температуры 100-150°C.

Выбор

Прокалка присадочного материала является важной деталью технологии, на которую надо обращать внимание во время производства. Может задаваться разная температура прокаливания в зависимости от типа электродов, указывается на упаковке материала.

Сушка электродов — Все о сварке

Как прокалить электроды в домашних условиях? Этот вопрос возникает у многих пользователей. Обмазка электродов отличается пористой структурой, функционирует она как губка, постоянно впитывает влагу. Во избежание этих неприятных последствий, современные производители помещают электроды в герметичную полиэтиленовую упаковку. Однако, если изделия слишком долго хранить и не использовать, то вы увидите, что они просто отсырели. Для того, чтобы вернуть им первоначальное состояние, нужно знать как высушить электроды. В статье мы расскажем, что такое прокаливание электродов в домашних условиях и какие способы сушки электродов существуют.

Содержание статьи

- Что представляет собой прокалка электродов перед сваркой?

- Разновидности оборудования для прокалки

- Технология сушки электродов

- Как просушить электроды в домашних условиях

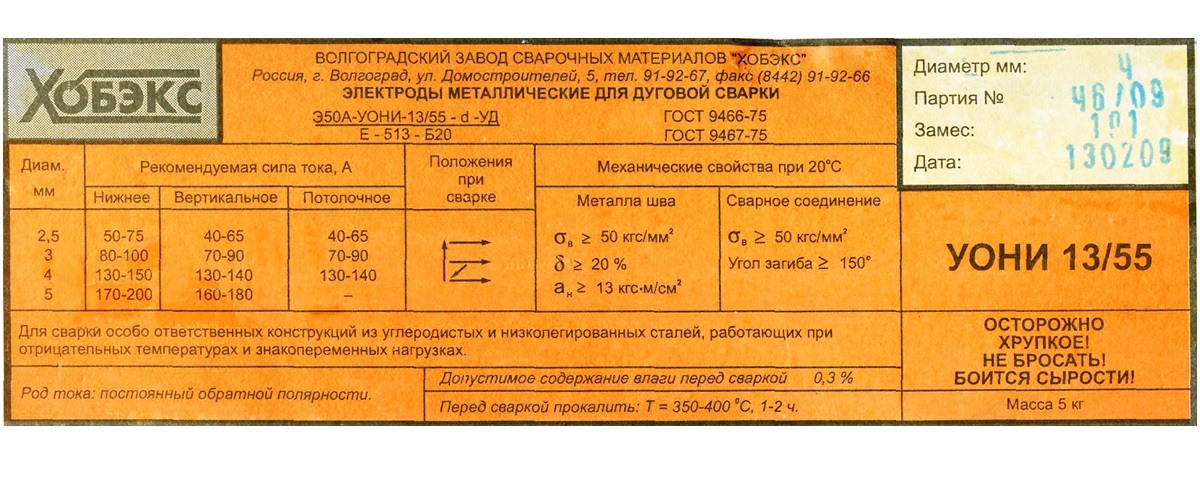

- Прокалка электродов уони

Что представляет собой прокалка электродов перед сваркой?

Прокалка электродов в домашних условия – это термическая обработка, которая позволяет избавиться от влаги в их покрытии. Лишнее количество влаги приводит к тому, что электрод сложно поджигать и его покрытие начинает осыпаться. Все это самым непосредственным образом сказывается на качестве работы. Именно поэтому, прежде чем сваривать что-то электродом, нужно их тщательно проверить и произвести их подготовку.

Многие пользователи задаются вопросом: с какой целью производят прокалку?

Выполнять ее нужно в таких ситуациях:

- материалы хранились длительный период времени,

- электроды находились в местах, где слишком большой уровень влажности,

- на изделия попала влага.

- в процессе работы вы заметили, что на них слишком много влаги.

Обратите внимание! Прокалка электродов перед сваркой – важнейший процесс, без которого просто невозможно получить хороший результат работы. Но, выполнять процедуру более двух раз нельзя, т.к. существует высокая вероятность того, что все покрытие может отколоться от стержня.

контейнер для хранения электродов

Прокаливать электроды нужно еще и в тех случаях, когда необходимо повысить температурный режим расхода материалов перед работой. Не со всеми из них можно работать без предварительного разогрева, поскольку из-за слишком большого перепада температур можно изувечить сварочную ванну, и в конченом итоге вы будете иметь некачественный шов.

Разновидности оборудования для прокалки

Сушка электродов в домашних условиях производится в специальных приспособлениях. Для этого вы можете использовать:

- Электропечь для прокалки электродов своими же руками, оборудованная терморегулятором.

Этот вид техники отличается небольшими габаритами, поэтому вы можете переносить ее с одного места на другое при необходимости. Принцип функционирования базируется на ТЭНах, управление которыми осуществляется в автоматическом режиме. Такая печка может включаться в стандартную сеть 220 В. Мощность приборов, в зависимости от конкретной модели, варьируется в диапазоне от 1 до 3 кВт. Максимальная загрузка электродами – 50 кг.

Этот вид техники отличается небольшими габаритами, поэтому вы можете переносить ее с одного места на другое при необходимости. Принцип функционирования базируется на ТЭНах, управление которыми осуществляется в автоматическом режиме. Такая печка может включаться в стандартную сеть 220 В. Мощность приборов, в зависимости от конкретной модели, варьируется в диапазоне от 1 до 3 кВт. Максимальная загрузка электродами – 50 кг. - Электропечь для прокалки с дополнительными функциями сушки. Выпускаемые сегодня модели снабжены микропроцессорным регулятором, благодаря которому можно программировать весь процесс работы. Техника характеризуется высокими показателями теплоизоляции и функционирует в стационарном режиме. За счет того, что в конструкцию входят тепловые экраны, электроды прогреваются равномерно. Максимальная температура доходит до 400°С, загруженность – 160 кг, максимальная мощность – 8,5 кВт. Для подключения таких приборов нужна трехфазная сеть на 380 Вт.

- Термопенал – своеобразная сушилка для электродов.

Это теплоизолированная герметичная тара, которая может выступать как место для хранения расходных материалов. Такие устройства – небольшие по размеру, поэтому размещать их можно на рабочем месте сварщика. Главная отличительная особенность – это способность подогревать электроды от энергии трансформатора или при стандартном подключении к сети 220 В. Объем термопеналов вмещает 10 кг электродов.электропечь для прокалки сварочных электродов

Это теплоизолированная герметичная тара, которая может выступать как место для хранения расходных материалов. Такие устройства – небольшие по размеру, поэтому размещать их можно на рабочем месте сварщика. Главная отличительная особенность – это способность подогревать электроды от энергии трансформатора или при стандартном подключении к сети 220 В. Объем термопеналов вмещает 10 кг электродов.электропечь для прокалки сварочных электродов

Для различных электродов температура и временной период выдержки – разные. Именно поэтому, перед тем как прокаливать их, нужно хорошо ознакомиться с инструкцией, имеющейся в упаковке, чтобы понять как сушить электроды того или иного производителя. Зарубежные производители не всегда указывают условия и параметры сушки на упаковке. Поэтому придется зайти на их сайт и найти интересующую вас информацию.

На заметку! Целлюлозные электроды должны иметь минимальное содержание влаги в покрытии, в связи с этим, они выпускаются в металлических банках и специалисты не советуют прокаливать такой вид электродов.

Как показывает практика, температура прокалки электродов этого типа должна быть не более 70°С, иначе их покрытие будет повреждено.

Как просушить электроды в домашних условиях

Как уже отмечалось, основная цель прокалки – это снижение количества влаги, содержащегося в покрытии электродов. Процедура эта – достаточно простая и нетрудоемкая. Вам необходимо изучить упаковку и найти параметры температуры и времени, в соответствии с которыми должна выполняться работа. В среднем, прокалка занимает полтора-два часа при температуре 200-250°С. Использовать вы можете любой нагревательный прибор, который у вас имеется. Лучше всего выполнять процесс сушки в духовке. Безусловно качество такой процедуры будет ниже, чем при использовании электропечи или термопенала, но все же лучше, чем ничего.

Прокалка электродов уони

печь для прокалки электродов

Наиболее популярными и востребованными считаются электроды уони 13/55. Для примера мы рассмотрим технологию их прокалки. Прокаливание сварочных электродов уони 13 55 должно производиться перед их применением. Так вы сможете обеспечить стабильное горение сварочной дуги и высокое качество образуемого шва. Температура, при которой производится процедура, должна быть 250-300°С, время – 1 час. Лучше всего прокаливать электроды в специальной печи, поместив их в специальные коробки.

Прокаливание сварочных электродов уони 13 55 должно производиться перед их применением. Так вы сможете обеспечить стабильное горение сварочной дуги и высокое качество образуемого шва. Температура, при которой производится процедура, должна быть 250-300°С, время – 1 час. Лучше всего прокаливать электроды в специальной печи, поместив их в специальные коробки.

Подводя итог всего вышеописанного понятно, что сушка электродов для сварки – процедура не сложная, но обязательная. Лучше всего использовать печь для прокалки электродов. Зная как просушить электроды в домашних условиях, вы значительно облегчите сварочные работы.

Оборудование для хранения и прокалки электродов и флюса

Во время сварки электроды могут выдавать большое количество дифузионного независимого водорода, присутствующего в разогретом металле. Причиной этого явления становится не соответствие требованиям параметров влажности во время хранения электродов. Для получения обратно первоначальных характеристик применяется прокалка.

Причиной этого явления становится не соответствие требованиям параметров влажности во время хранения электродов. Для получения обратно первоначальных характеристик применяется прокалка.

Прокалка электродов

Прокалывать нужно обязательно все покрытые электроды с главной обмазкой. Электроды, которые используются для сварки углеродистых сталей с кислым, рутиловым покрытием не нуждаются в прокалке, как и электроды с покрытием из целлюлозы. Не рекомендуется осуществлять процедуру прокалки электродов более 3 раз. В противном случае покрытие может отслоиться от стержня.

По своей сути прокалка — стадия термической обработки. Процедура проводится для уменьшения количества жидкости, которая содержится в покрытии материалов. Влага оказывает негативное воздействие на осуществляемые работы, ухудшает процесс поджигания электродов, их залипание. Можно выделить и другие причины, при которых нужно осуществлять прокалку: длительный период хранения, открытие новой пачки без понимания условий, в которых находились электроды, обнаружение признаков наличия влаги. Благодаря прокалке удается добиться более высоких результатов. Сама процедура оказывает только положительное влияние на качество произведенной продукции.

Благодаря прокалке удается добиться более высоких результатов. Сама процедура оказывает только положительное влияние на качество произведенной продукции.

Особенности прокалки электродов, оборудование для ее проведения

Для различных типов изделий проводится прокалка в разных температурных режимах. В каждой упаковке материала для сварки есть инструкция. В ней содержится информация о необходимом значении температуры, длительности сушки, прокалки.

Выбор режима прокаливания зависит от покрытия. Он пишется на этикетках к электродам, в каталогах, паспортах. Сварщик должен обязательно выполнять все правила, связанные с прокалкой. Не соблюдение требований может привести к пересушке, недосушке, получению сварного шва плохого качества. Для заводской и последующих прокалок устанавливаются разные режимы.

Главными показателям при выполнении данной процедуры являются потребность в осуществлении сушки, режимы ее проведения, количество прокалок.

Для прокалывания электродов используется следующее оборудование:

- Стационарная печь.

- Пеналы.

- Термопеналы.

- Термоконтейнеры. Самыми распространенными и выгодными считаются контейнеры PSE 5 Portable Storage Electrode (на 5 кг), PSE-10 & PSE-24 Portable Storage Electrode (на 10 и 24 кг), SDE 50 Stationary Drying Electrode (на 50 кг), SDE 100 Stationary Drying Electrode (на 100 кг), SDE 250 Stationary Drying Electrode (на 250 кг).

- Шкафы.

- Домашнее оборудование.

PSE 5 Portable Storage Electrode (на 5 кг)

PSE — это удобные легкие контейнеры для хранения электродов.

- Вместимость — 5 кг

- Температура хранения 130°С

PSE-10 & PSE-24 Portable Storage Electrode (на 10 и 24 кг)

PSE — это удобные легкие контейнеры для хранения электродов с ручным термостатом.

- Вместимость — 10 и 24 кг

- Температура хранения 60-200°С

- Наличие термостата

SDE 50 Stationary Drying Electrode (на 50 кг)

SDE — это большие контейнеры для хранения и прокалки электродов.

- Вместимость — 50 кг

- Температура прокалки 0-400°С

- Термостат с широким диапазоном регулировок температуры хранения

- После прокалки температура опускается до рекомендованной предварительно установленной температуры хранения в 130°С

SDE 100 Stationary Drying Electrode (на 100 кг)

- Вместимость — 100 кг

- Температура прокалки 0-400°С

- Термостат с широким диапазоном регулировок температуры хранения

- После прокалки температура опускается до рекомендованной предварительно установленной температуры хранения в 130°С

SDE 250 Stationary Drying Electrode (на 250 кг)

- Вместимость — 250 кг

- Температура прокалки 0-400°С

- Термостат с широким диапазоном регулировок температуры хранения

- После прокалки температура опускается до рекомендованной предварительно установленной температуры хранения в 130°С

Прокалка флюса

До применения сварочных флюсов в них должно содержаться наименьшее количество влаги. Если упаковка будет открыта или повреждена может увеличиться влажность флюса. Причиной этого является конденсация. С учетом степени повышенной влажности флюса будет ухудшаться качество швов сварки со следующими последствиями:

Если упаковка будет открыта или повреждена может увеличиться влажность флюса. Причиной этого является конденсация. С учетом степени повышенной влажности флюса будет ухудшаться качество швов сварки со следующими последствиями:

- Начнут появляться трещины.

- Появится внутренняя пористость.

- Увеличится текучесть флюса.

- Испортится внешний вид шва сварки, ухудшится процесс отделяемости шлака.

Особенности прокалки флюса, оборудование для ее проведения

Добиться удаления жидкости из флюса можно за счет проведения прокалки при 260-400 °С. Достичь указанной температуры должен весь объем флюса.

Указанная процедура должна длиться не менее 2 часов.

Для осуществления прокалки керамических флюсов температура должна составлять 300°± 25°С, плавленных — 200°± 50°С.

Нельзя делать прокалку флюса, который находится в упаковке или бочке. Если после проведения процедуры флюс сразу не используется, его нужно поместить на хранение, создав температуру 130°± 25°С.

Для стационарного прокалывания флюсов используется большой контейнер с цифровым термостатом SDF 50 Stationary Drying Flux (на 50 кг), SDF 50 Stationary Drying Flux (на 250 кг). В каждом из них есть снизу люк для выгрузки флюса. Температура прокалки составляет 0-400°С.

SDF 50 Stationary Drying Flux (на 50 кг)

SDF-это большие контейнеры для прокалки и хранения флюса.

- Цифровой термостат с широким диапазоном регулировок температур хранения.

- Вместимость – 50 кг

- Диапазон температуры прокалки 0-400°C

- После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C

- Внизу люк для выгрузки флюса

SDF 50 Stationary Drying Flux (на 250 кг)

SDF-это большие контейнеры для прокалки и хранения флюса.

- Цифровой термостат с широким диапазоном регулировок температур хранения.

- Вместимость – 250 кг

- Диапазон температуры прокалки 0-400°C

- После прокалки температура автоматически опускается до рекомендованной предварительно установленной температуры хранения в 130°C

- Внизу люк для выгрузки флюса

Прокалка электродов и флюсов — обязательная процедура, необходимая для получения качественного изделия.

Особенности прокалки и сушки сварочных электродов

Многие задаются вопросом, как прокалить электроды в домашних условиях. Они хорошо впитывают влагу, поскольку покрытие имеет пористую структуру. Чтобы уберечь стержни от влаги, производители поставляют их в герметичной упаковке. Тем не менее она не может защитить электроды, если они долго не использовались или хранились в плохих условиях. Чтобы вернуть им изначальные свойства, необходимо уменьшить уровень влаги. Сегодня мы узнаем, как проводится сушка электродов и что для этого нужно.

Содержание статьи:

Оборудование для прокалки электродов

Есть несколько видов оборудования, предназначенного для термической обработки электродов и подготовки их к работе. Начнем с основного — печь.

Начнем с основного — печь.

Печь для прокалки представляет собой металлический ящик с лотками для стержней. Чтобы сохранять в ней постоянную температуру, стенки отделаны специальными материалами, удерживающими тепло. Благодаря этому электроды будут прогреваться равномерно в течение всего времени прокалки. В зависимости от ваших нужд, печи могут нагреваться до различных температур. Наиболее “ходовыми” являются значения от 50°С до 650°С.

Увидеть как выглядит такая печь, можно на этом видео:

Другой “гаджет”, который пригодится сварщикам — это пенал. Он не прогревает электроды, а только поддерживают их в сухом и подогретом состоянии. Его особенность в том, что он полностью изолирован и герметичен. Используя пенал, можно быть полностью уверенным, что электроды не отсыреют, пока вы будете работать.

Есть и другая разновидность такого приспособления — термопенал. Он позволяет не только сохранять температуру стержней, но также может их прогревать. Термостат и встроенный нагрев, позволяют подготавливать расходники прямо на месте работы.

Термопеналы выглядят как маленькие ящики с дверцей. Они весят около 3 кг и могут выдавать температуру до 120°С.

Другой тип оборудования — это шкафы. Они имеют схожие с термопеналами функции. Корпус шкафа изолирован и сохраняет тепло. В зависимости от модели, шкафы оснащаются термостатом и термометром.

Шкафы применяются на больших производствах, где нужно одновременно подготовить большое количество стержней.

Инструкция прокалки

Разные электроды требуют разной температуры и времени прокалки. Эти параметры указываются на упаковках. Поэтому перед работой необходимо ознакомиться с инструкциями производителя. Иностранные заводы не всегда пишут как нужно прогревать стержни. Придется зайти на официальный сайт и найти эту информацию.

Не все электроды нужно прокаливать. Так, стержни с целлюлозным покрытием выпускаются в металлических банках и прогревать их перед работой не нужно.

На практике прокалка выглядит очень просто. Нужно разогреть печь до нужной температуры и поместить в нее электроды на определенное время, по истечении которого они будут готовы к работе. Ими сразу можно варить, либо можно переместить их в термопенал, чтобы взять с собой на объект.

Для примера, электроды Уони 13/55 прокаливаются при температуре около 270°С в течение 1 часа.

Сушка и прокалка — различия и особенности

Помимо прокалки, имеется такое понятие как сушка электродов. Оно означает непосредственную подготовку изделия к работе. В свою очередь прокалка электродов выполняется для ликвидации лишней влаги и устранения последствий неправильного или долгого хранения.

Сушка подразумевает сокращение уровня влаги в стержнях до минимально-приемлемого. Она производится при небольших температурах и не оказывает серьезного влияния на покрытие.

Она производится при небольших температурах и не оказывает серьезного влияния на покрытие.

Прокалка может выполняться для улучшения качеств электродов и приведения их в “рабочее состояние”. Особенностью этой процедуры является продолжительное время воздействия и высокая температура.

Обратите внимание, что специалисты не рекомендуют прокаливать электроды более 2 раз. Покрытие можно отколоться от сердечника и ими будет невозможно пользоваться.

Прокалка в домашних условиях

Подготавливать электроды в домашних условиях следует только если у вас нет другой возможности, и только если стержни будут использоваться дома. “Народные” методы можно использовать для не очень важных работ, к которым не предъявляются высокие требования качества.

Самым простым и очевидным вариантом является прокалка в духовке. Прокаливать электроды на газу не стоит, потому что в нем содержится некоторое количество воды.

Данную процедуру можно также провести на радиаторе отопления. Оставьте на нем прутки на пару дней. Этого будет достаточно, чтобы провести сварку.

Оставьте на нем прутки на пару дней. Этого будет достаточно, чтобы провести сварку.

Некоторые мастера используют для прокалки строительный фен. В этом случае нужно будет поместить электроды в трубу или другу емкость.

Не пользуйтесь такими методами прокалки и сушки при работе с ответственными конструкциями.

Правильное хранение

Чтобы не допустить образования лишней влаги в электродах, их следует правильно хранить. Заводская термоусадочная пленка не всегда может уберечь изделия, особенно при длительном хранении.

Первое, что нужно запомнить — это температурный режим в помещении, где лежат стержни. На складе или в подсобке должно быть не холоднее 15°С. Комнатной температуры будет вполне достаточно, чтобы они не отсырели. Не допускайте также больших перепадов температур. Из-за этого внутри упаковок может образоваться конденсат.

Другой важный момент — это уровень влажности. Он должен быть минимальным. В противном случае электроды очень быстро наберут влагу. Сушка может не помочь и придется тратить много времени на прокалку.

Сушка может не помочь и придется тратить много времени на прокалку.

Отдельно позаботьтесь о защите электродов от механических воздействий. Повреждение или скол покрытия ухудшают сварочные свойства.

Соблюдение таких простых правил позволит продлить срок хранения электродов. Они сохранят свои качества, и вы сможете выполнить качественные и надежные соединения.

Заключение

Прокалка и сушка электродов очень важный этап в подготовке к сварочным работам. Благодаря этим процессам, стержни приходят в рабочее состояние и обеспечивают максимальное качество соединения и комфортную работу. После прокалки у вас не будет возникать сложностей с поджигом дуги, залипанием и формированием шва.

Советы по выбору электропечи и термопенала для сушки электродов

Использование электродов сразу после вскрытия упаковки возможно только при условии, что она герметична. При нарушении её целостности нужно предварительно подготовить сварочные электроды перед их применением. Сварку ответственных конструкций необходимо производить только прокаленными электродами.

Сварку ответственных конструкций необходимо производить только прокаленными электродами.

1 / 1

Проводить данную операцию нужно и в том случае, если электроды длительное время хранились в помещении с повышенной влажностью. Чтобы соблюсти рекомендованный производителем расходных материалов температурный режим, для прокалки и сушки используются специальные электропечи и термопеналы.

Особенности и функционал

Электропечь для прокалки электродов – это специализированное оборудование в виде металлического шкафа со специальными лотками, в которые укладываются сварочные электроды. Внутренняя камера имеет термоизоляцию для поддержания необходимой температуры. Оборудование имеет термостат, который функционирует в температурном диапазоне от +60 до +500 градусов (в ряде случаев диапазоны могут отличаться). Некоторые модели оснащаются тепловыми экранами (что это такое? Прим. Смирнов) и программируемым регулятором. К основным составляющим электропечи относятся – корпус, рабочая камера, крышка/дверца и пульт управления.

Некоторые модели оснащаются тепловыми экранами (что это такое? Прим. Смирнов) и программируемым регулятором. К основным составляющим электропечи относятся – корпус, рабочая камера, крышка/дверца и пульт управления.

Электропечи для прокалки и сушки электродов бывают стационарными и мобильными. По функционалу выделяют простые модели с функцией сушки и комбинированные устройства, предназначенные как для сушки, так и для прокалки. Кроме того, печи различаются мощностью нагревателя, количеством и размерами лотков, что влияет на массу загружаемых сварочных материалов. Для поддержания температуры сварочных электродов с целью сохранения их в прокаленном состоянии используется термопенал. Он имеет более компактные размеры, меньшую вместимость.

Продукция от ГК «Кедр»

КЕДР ЭП-90 с цифровой индикацией

Используется для сушки и прокалки сварочных электродов в стационарных условиях. Весит 50 кг при размерах 620х670х670 мм. Питается от сети напряжением 380 В. За раз можно загрузить до 90 кг электродов. Имеет удобное и понятное управление. Диапазон настройки терморегулятора – от 100 до 400 градусов. Для разогрева камеры с полной загрузкой потребуется не больше 90 минут. Отлично подходит для использования на крупных промышленных объектах и на специализированных предприятиях. Номинальная мощность равна 5 кВт. Масса оборудования – около 50 кг.

Питается от сети напряжением 380 В. За раз можно загрузить до 90 кг электродов. Имеет удобное и понятное управление. Диапазон настройки терморегулятора – от 100 до 400 градусов. Для разогрева камеры с полной загрузкой потребуется не больше 90 минут. Отлично подходит для использования на крупных промышленных объектах и на специализированных предприятиях. Номинальная мощность равна 5 кВт. Масса оборудования – около 50 кг.

КЕДР ЭП-40

Отличный выбор как для мастерской, так и для промышленного предприятия. Модель рассчитана на одновременную загрузку до 40 кг электродов. Подходит для прокалки и сушки сварочных электродов в стационарных и передвижных условиях. Терморегулятор можно настраивать от 100 до 400 градусов. На разогрев полностью загруженной электропечи уходит не больше 120 минут. Нагрев рабочей камеры осуществляется 5 трубчатыми электронагревателями. Питается от сети напряжением 220 Вт. Масса оборудования составляет 40 кг, размеры – 680х605х470 мм. Потребляемая мощность оборудования – 2,5 кВт.

Потребляемая мощность оборудования – 2,5 кВт.

КЕДР ЭП-20 с цифровой индикацией

Подходит для одновременной загрузки не более 20 кг сварочных расходных материалов. Может использоваться как в мастерской, так и на строительной площадке. Цифровая индикация своевременно сообщит о завершении процесса нагрева и поддержании заданной температуры. Диапазон настройки терморегулятора составляет от 100 до 450 градусов. Время разогрева до рабочей температуры (если печь полностью загружена) – не более 100 минут. Заданная температура поддерживается при помощи электронного блока. Термочувствительный элемент расположен под полкой – в средней части рабочей камеры. Управление оборудованием удобное и интуитивно понятное. Ножки обеспечивают надёжное и устойчивое положение. Подключить эту модель печи для сушки и прокалки электродов можно к сети с напряжением 220 Вт. Мощность не превышает 0,7 кВт. Весит устройство меньше аналогов – 18 кг.

КЕДР ЭПФ-200

Данная модель электропечи предназначена для сушки и прокалки флюса в стационарных условиях. Может применяться в любой отрасли машиностроения. Питается от сети напряжением 380 В. Номинальная мощность составляет 12,0 кВт. Имеет 1-класс защиты от поражения электрическим током. Диапазон настройки терморегулятора колеблется от 100 до 400 градусов. Максимальная единовременная загрузка – 200 кг. На разогрев электропечи до рабочей температуры при условии полной загрузки уходит не более 90 минут. Размеры оборудования – 770х812х1500 мм, масса – 130 кг. На лицевой панели имеется табло индикации и сетевой выключатель. Терморегулятор, которым оснащено оборудование, поддерживает заданную температуру.

Может применяться в любой отрасли машиностроения. Питается от сети напряжением 380 В. Номинальная мощность составляет 12,0 кВт. Имеет 1-класс защиты от поражения электрическим током. Диапазон настройки терморегулятора колеблется от 100 до 400 градусов. Максимальная единовременная загрузка – 200 кг. На разогрев электропечи до рабочей температуры при условии полной загрузки уходит не более 90 минут. Размеры оборудования – 770х812х1500 мм, масса – 130 кг. На лицевой панели имеется табло индикации и сетевой выключатель. Терморегулятор, которым оснащено оборудование, поддерживает заданную температуру.

На что следует обратить внимание при выборе электропечи/термопенала

Ознакомьтесь с несколькими рекомендациями по выбору подходящей печи. При выборе оборудования для сушки и прокаливания расходных сварочных материалов необходимо обращать внимание на следующие параметры:

-

Напряжение питающей сети. Имеет стандартное значения для всех моделей, которые изготовлены отечественными производителями.

-

Мощность. Подбирать её необходимо в соответствии с количеством сварочного расходного материала, нуждающегося в прокалке перед использованием.

-

Масса загружаемых электродов. Зависит также от объёма и количества сварочных работ.

- Масса и габариты. Варьируются в широком диапазоне. Если сварщику не предстоит регулярно выезжать на объект, то размеры и масса оборудования не имеют большого значения.

Влияние времени и температуры прокаливания на электрокаталитическую эффективность электродов Ti / SnO2: Sb (5%), Gd (2%) в отношении электрохимического окисления нафталина

Основные моменты

- •

Ti / SnO 2 : Исследованы электроды для электроокисления нафталина из Sb (5%), Gd (2%).

- •

Оценено влияние условий синтеза на эффективность разложения.

- •

Электроды, прокаленные при 400 ° C / 2 часа, являются наиболее эффективными и имеют самую высокую электроактивную площадь.

- •

Самый эффективный электрод удаляет 97% нафталина и снижает 86% ТОС.

Реферат

Пластовая вода — это самый большой объем сточных вод, связанных с добычей нефти и газа. Из-за своего разнообразного состава и большого объема очистка попутной воды очень сложна, чтобы избежать необратимого или значительного ущерба окружающей среде. С другой стороны, стабильность анодного материала и электрокаталитические свойства имеют решающее значение для повышения эффективности разложения загрязняющих веществ при электрохимической очистке сточных вод.Здесь мы сообщаем о разработке электродов из Ti / SnO 2 : Sb (5%), Gd (2%) с помощью метода полимерных прекурсоров, также известного как метод Печини, для использования в электроокислении нафталина. Влияние времени прокаливания и температуры на синтез электродов было исследовано с упором на получение улучшенного материала с улучшенной эффективностью окисления нафталина. Таким образом, электроды из Ti / SnO 2 : Sb (5%), Gd (2%) прокаливали при 350, 400 и 450 ° C в течение 1, 2 и 3 часов для каждой температуры.Как температура, так и время оказывают влияние на электрокаталитическую эффективность электрода во время разложения нафталина, с акцентом на влияние температуры прокаливания. Наиболее эффективными являются электроды, прокаленные при 400 ° C в течение 2 часов, которые разлагают около 97% загрязнителя и уменьшают 86% общего органического углерода после 2 часов электролиза при 2,0 В по сравнению с обратимым водородным электродом . Кроме того, они представляют наибольший коэффициент константы скорости k = 1.41 моль −1 Lmin −1 и наибольшая вольтамперометрическая плотность заряда (13,75 мкСм −2 ) согласно измерениям циклической вольтамперометрии.

Влияние времени прокаливания и температуры на синтез электродов было исследовано с упором на получение улучшенного материала с улучшенной эффективностью окисления нафталина. Таким образом, электроды из Ti / SnO 2 : Sb (5%), Gd (2%) прокаливали при 350, 400 и 450 ° C в течение 1, 2 и 3 часов для каждой температуры.Как температура, так и время оказывают влияние на электрокаталитическую эффективность электрода во время разложения нафталина, с акцентом на влияние температуры прокаливания. Наиболее эффективными являются электроды, прокаленные при 400 ° C в течение 2 часов, которые разлагают около 97% загрязнителя и уменьшают 86% общего органического углерода после 2 часов электролиза при 2,0 В по сравнению с обратимым водородным электродом . Кроме того, они представляют наибольший коэффициент константы скорости k = 1.41 моль −1 Lmin −1 и наибольшая вольтамперометрическая плотность заряда (13,75 мкСм −2 ) согласно измерениям циклической вольтамперометрии. Кроме того, все синтезированные электроды обладают высокой физической и электрохимической стабильностью.

Кроме того, все синтезированные электроды обладают высокой физической и электрохимической стабильностью.

Ключевые слова

Размерно-стабильные аноды (DSA)

Электрохимическая обработка

Разложение нафталина

Метод Печини

Рекомендуемые статьи Цитирующие статьи (0)

Просмотреть аннотацию© 2018 Elsevier B.V. Все права защищены.

Рекомендуемые статьи

Ссылки на статьи

Влияние условий прокаливания на сверхемкостные характеристики нанокомпозитных электродов из активированного угля и оксида никеля, полученных методом химического никелирования

Y. Zhu, Z. Wu, M. Jing, W. Сун, Х. Хоу, X. Ян, Q. Чен и X. Цзи, Electrochim. Акта 149, 144 (2014).

Артикул Google Scholar

З. Каваляускас, Л. Марцинаускас, П. Валеткявичюс, Acta Phys. Pol. А 119, 253 (2011).

Артикул Google Scholar

Д. Бхаттачарджья и Ж.-С. Ю., J. Источники энергии 262, 224 (2014).

Артикул Google Scholar

W. Ahmad, L. Chu, M.R. Al-bahrani, X. Ren, J. Su, and Y. Gao, Mater. Res. Бык. 67, 185 (2015).

Артикул Google Scholar

M.R. Al-bahrani, W. Ahmad, H.F. Mehnane, Y. Chen, Z. Cheng, and Y. Gao, Nanomicro Lett. 7, 298 (2015).

Google Scholar

Н. Лю, Дж. Ли, В. Ма, В. Лю, Ю. Ши, Дж. Тао, Х. Чжан, Дж. Су, Л. Ли и Ю. Гао, ACS Appl. . Матер. Интерфейсы. 6, 13627 (2014).

Артикул Google Scholar

г. до н.э. Конвей, В. Бирсс и Дж. Войтович, J. Power Sources 66, 1 (1997).

Артикул Google Scholar

A. Davies, A. Yu, Can. J. Chem. Англ. 89, 1342 (2011).

J. Chem. Англ. 89, 1342 (2011).

Артикул Google Scholar

Р. Коц и М. Карлен, Electrochim. Acta 45, 2483 (2000).

Артикул Google Scholar

А.Г. Пандольфо и А.Ф. Холленкамп, J. Power Sources 157, 11 (2006).

Артикул Google Scholar

Л.С. Аравинда, К. Удая Бхат и Б. Рамачандра Бхат, Mater. Lett. 112, 158 (2013).

Артикул Google Scholar

M. Selvakumar, D. Krishna Bhat, A. Manish Aggarwal, S. Prahladh Iyer и G. Sravani, Phys.В 405, 2286 (2010).

Артикул Google Scholar

Р. Мадху, В. Вирамани, С.-М. Чен, П. Вееракумар и С.-Б. Liu, Chem. Eur. J. 21, 8200 (2015).

Артикул Google Scholar

M.R. Al-bahrani, L. Liu, W. Ahmad, J. Tao, F. Tu, Z. Cheng, and Y. Gao, Appl. Серфинг. Sci. 331, 333 (2015).

Артикул Google Scholar

М. Рамани, Б.С. Харран, Р. Уайт, Б. Попов, Л. Арсов, J. Источники энергии 93, 209 (2001).

Артикул Google Scholar

С. Фараджи, А.Х. Фараджи и С.Р. Noori, Mater. Des. 54, 570 (2014).

Артикул Google Scholar

С. Фараджи, А. Рахим, Н. Мохамед и К. Сипаут, J. Coat. Technol. Res. 9, 115 (2012).

Артикул Google Scholar

С. Фараджи, А.А. Рахим, Н. Мохамед, К.С. Сипаут и Б. Раджа, Mater. Chem. Phys. 129, 1063 (2011).

Артикул Google Scholar

A.M. Абиойе, С. Фараджи и Ф. Ani, J. Teknol. 79, 61 (2017).

Ani, J. Teknol. 79, 61 (2017).

Google Scholar

Х. Ашасси-Сорхаби и С.Х. Рафизаде, Прибой. Пальто. Technol. 176, 318 (2004).

Артикул Google Scholar

A.M. Абиойе, З.А. Норден, Ф. Ани, Электрохим. Акта 225, 493 (2017).

Артикул Google Scholar

A. Brenner, G.E. Riddell, J. Res. Natl. Бур. Стоять. 37, 31 (1946).

Артикул Google Scholar

П. Саху и С.К. Das, Mater. Des. 32, 1760 (2011).

Артикул Google Scholar

J. Sudagar, J. Lian, W. Sha, J. Alloys Compd. 771, 183 (2013).

Артикул Google Scholar

К. Ван, Л. Ли и Х. Чжан, Int. J. Electrochem. Sci. 8, 5036 (2013).

J. Electrochem. Sci. 8, 5036 (2013).

Google Scholar

С.П. Джахроми, А. Пандикумар, Б.Т. Го, Ю. Лим, В.Дж. Басирун, Х.Н. Лим и Н.М. Хуанг, RSC Adv. 5, 14010 (2015).

Артикул Google Scholar

Х. Лю, П. Хе, З. Ли, Ю. Лю и Дж. Ли, Electrochim. Acta 51, 1925 (2006).

Артикул Google Scholar

N.H. Basri, M. Deraman, M. Suleman, N..S.M. Nor, B.N.M. Долах, М.Сахри И., Шамсудин С.А., Int. J. Electrochem. Sci. 11, 95 (2016).

Google Scholar

Ю.-Л. Тай и Х. Тенг, Carbon 42, 2335 (2004).

Артикул Google Scholar

G.-H. Юань, З.-Х. Цзян, А. Арамата, Ю.-З. Гао, Углерод 43, 2913 (2005).

Артикул Google Scholar

З.А. Noorden, S. Sugawara и S. Matsumoto, IEEJ Trans. Электр. Электрон. Англ. 9, 235 (2014).

Артикул Google Scholar

В. Панич, Т. Видакович, С. Гойкович, А. Декански, С. Милонич и Б. Николич, Electrochim. Acta 48, 3805 (2003).

Артикул Google Scholar

Р. Фарма, М. Дераман, А. Авитдрус, И.A. Talib, E. Taer, N.H. Basri, J.G. Манджунатха, М. Исхак, Б. Dollah и S.A. Hashmi, Bioresour. Technol. 132, 254 (2013).

Артикул Google Scholar

А. Левандовски, А. Олейничак, М. Галински и И. Степняк, J. Источники энергии 195, 5814 (2010).

Артикул Google Scholar

Н.С.М. Нор, М. Дераман, Р. Омар, Р.Фарма, Н.Х. Басри, Б.Н.М. Долах, Н.Ф. Мамат, Б. Ятим, М.Н.М. Дауд, Энергия 79, 183 (2015).

Артикул Google Scholar

М. Ким, Ю. Хван, К. Мин и Дж. Ким, Electrochim. Акта 113, 322 (2013).

Артикул Google Scholar

S.-K. Чанг, З. Зайнал, К.-Б. Тан, Н.А.Юсоф, W.M.D.W. Юсов, С. Prabaharan, Curr.Прил. Phys. 12, 1421 (2012).

Артикул Google Scholar

М. Сельвакумар и Д.К. Bhat, Appl. Серфинг. Sci. 363, 236 (2012).

Артикул Google Scholar

P. He, Z. Xie, Y. Chen, F. Dong, and H. Liu, Mater. Chem. Phys. 137, 576 (2012).

Артикул Google Scholar

К. Хуанг, X. Ван, Дж. Ли, Ч. Дай, С. Гамбоа и П. Дж. Себастьян, J. Power Sources 164, 425 (2007).

Артикул Google Scholar

Влияние температуры прокаливания на электрохимические свойства богатых никелем катодов LiNi0,76Mn0,14Co0,10O2 для литий-ионных аккумуляторов (Журнальная статья)

Чжэн, Цзяньминь, Ян, Пэнфэй, Эстевес, Луис, Ван, Чунминь и Чжан, Цзи-Гуан. Влияние температуры прокаливания на электрохимические свойства богатых никелем катодов LiNi0,76Mn0,14Co0,10O2 для литий-ионных аккумуляторов. США: Н. П., 2018.

Интернет. DOI: 10.1016 / j.nanoen.2018.04.077.

Влияние температуры прокаливания на электрохимические свойства богатых никелем катодов LiNi0,76Mn0,14Co0,10O2 для литий-ионных аккумуляторов. США: Н. П., 2018.

Интернет. DOI: 10.1016 / j.nanoen.2018.04.077.

Чжэн, Цзяньмин, Ян, Пэнфэй, Эстевес, Луис, Ван, Чунминь и Чжан, Цзи-Гуан. Влияние температуры прокаливания на электрохимические свойства богатого никелем LiNi0.Катоды 76Mn0.14Co0.10O2 для литий-ионных аккумуляторов. Соединенные Штаты. DOI: https: //doi.org/10.1016/j.nanoen.2018.04.077

Чжэн, Цзяньминь, Ян, Пэнфэй, Эстевес, Луис, Ван, Чунминь и Чжан, Цзи-Гуан. Вт.

«Влияние температуры прокаливания на электрохимические свойства никелевых катодов LiNi0.76Mn0.14Co0.10O2 для литий-ионных аккумуляторов». Соединенные Штаты.DOI: https: //doi.org/10.1016/j.nanoen.2018.04.077. https://www. osti.gov/servlets/purl/1437027.

osti.gov/servlets/purl/1437027.

@article {osti_1437027,

title = {Влияние температуры прокаливания на электрохимические свойства богатых никелем катодов LiNi0.76Mn0.14Co0.10O2 для литий-ионных аккумуляторов},

author = {Чжэн, Цзяньмин и Ян, Пэнфэй и Эстевез, Луис и Ван, Чунминь и Чжан, Цзи-Гуан},

abstractNote = {Высокая плотность энергии, богатый никелем (Ni), слоистый LiNixMnyCozO2 (NMC, x ≥ 0.6) материалы являются перспективными катодами для литий-ионных аккумуляторов. Однако ряд технических проблем, таких как быстрое снижение емкости и нестабильность высокого напряжения, препятствуют их крупномасштабному применению. Здесь мы определили оптимальный диапазон температур прокаливания для катода с высоким содержанием никеля LiNi0.76Mn0.14Co0.10O2 (NMC76). NMC76, кальцинированный при 750–775 ° C, демонстрирует высокую разрядную емкость (~ 215 мАч г – 1 при зарядке до 4,5 В) и сохраняет ок. 79% от начальной емкости после 200 циклов. Он также демонстрирует отличные возможности для высоких скоростей, обеспечивая емкость более 160 мАч г – 1 даже при скорости 10 ° C.Высокая производительность NMC76 напрямую связана с оптимизированным размером его первичных частиц (100–300 нм) (которые заменяют сферические вторичные частицы размером> 10 мкм) и смешиванием катионов. Более высокая температура прокаливания (≥800 ° C) приводит к быстрому увеличению размера первичных частиц, плохой стабильности при циклическом воздействии и низкой производительности NMC76 из-за сильной микродеформации и образования трещин при повторных де / интеркаляциях литий-ионных ионов. Кроме того, NMC76, прокаленный при 750–775 ° C, является очень хорошим кандидатом для следующего поколения ионно-литиевых батарей.},

79% от начальной емкости после 200 циклов. Он также демонстрирует отличные возможности для высоких скоростей, обеспечивая емкость более 160 мАч г – 1 даже при скорости 10 ° C.Высокая производительность NMC76 напрямую связана с оптимизированным размером его первичных частиц (100–300 нм) (которые заменяют сферические вторичные частицы размером> 10 мкм) и смешиванием катионов. Более высокая температура прокаливания (≥800 ° C) приводит к быстрому увеличению размера первичных частиц, плохой стабильности при циклическом воздействии и низкой производительности NMC76 из-за сильной микродеформации и образования трещин при повторных де / интеркаляциях литий-ионных ионов. Кроме того, NMC76, прокаленный при 750–775 ° C, является очень хорошим кандидатом для следующего поколения ионно-литиевых батарей.},

doi = {10.1016 / j.nanoen.2018.04.077},

journal = {Nano Energy},

число = C,

объем = 49,

place = {United States},

год = {2018},

месяц = {5}

}

Разница между кальцинацией и обжигом в процессе производства графитовых электродов

Автор: Ивонн 29 авг. 2020 г.

2020 г.

Температура прокаливания контролируется на уровне (1200-1500 ° C). Обжарка требует контроля изменений температуры в реальном времени.

► Процесс производства графитовых электродов

1) Прокаливание

В процессе прокаливания физико-химические свойства сырья улучшаются.

2) Формовка

Замешанный материал формуют с помощью экструзионного пресса.

3) Выпечка

Благодаря процессу обжига термическая стабильность, механическая прочность и электрическая проводимость материалов могут быть значительно улучшены.

4) Пропитка

Обожженные электроды пропитаны специальным пеком, чтобы придать им более высокую плотность, механическую прочность и электрическую проводимость, чтобы выдерживать жесткие условия эксплуатации внутри печей.

5) Графитизация

Обработка запеченного материала при чрезвычайно высоких температурах для изменения его структуры с аморфного углерода на графит и получения превосходных свойств материала.

6) Обработка

Обработка графитированного материала до требуемого размера, формы и точности для изготовления корпуса и стержня электрода в соответствии со спецификациями клиентов.

Процесс производства графитовых электродов:

https://youtu.be/rDigaz27Txo

► Разница между прокаливанием и обжигом

• Прокаливание

Процесс термической обработки углеродного сырья при высокой температуре (1200≤1500 ° C) в условиях изолированного воздуха называется прокаливанием.Прокаливание — это первый процесс термообработки при производстве углерода. Прокаливание вызывает ряд изменений структуры и физико-химических свойств различного углеродсодержащего сырья.

Как антрацит, так и нефтяной кокс содержат определенное количество летучих веществ, и их необходимо прокаливать. Температура коксования битуминозного кокса и металлургического кокса относительно высока (выше 1000 ℃), что эквивалентно температуре обжиговой печи в установке карбонизации. Его больше нельзя кальцинировать.

Его нужно только просушить. Однако, если битумный кокс смешивается с нефтяным коксом перед прокаливанием, он должен быть отправлен в кальцинатор вместе с нефтяным коксом. Природный графит и технический углерод не требуют прокаливания.

Его нужно только просушить. Однако, если битумный кокс смешивается с нефтяным коксом перед прокаливанием, он должен быть отправлен в кальцинатор вместе с нефтяным коксом. Природный графит и технический углерод не требуют прокаливания. • Обжарка

Обжиг — это процесс термообработки, при котором сжатое сырье нагревается с определенной скоростью при условии изоляции воздуха в защитной среде в печи.

Благодаря процессу обжига термическая стабильность, механическая прочность и электрическая проводимость материалов могут быть значительно улучшены.Поскольку оставшиеся летучие вещества удаляются путем повторного обжига, плотность и электрическое сопротивление материалов могут быть улучшены.

Цель обжарки:

1) Исключить летучие

Как правило, после обжига из продуктов, в которых в качестве связующего используется угольный асфальт, выделяется 10% летучих веществ. Следовательно, доля обжаренных продуктов обычно ниже 90%.

2) Вяжущее коксовое

Сырой продукт обжигается в соответствии с определенными технологическими условиями, чтобы связующее закоксовывалось и образовывала сеть кокса между частицами заполнителя, так что все заполнители с различными размерами частиц прочно связаны друг с другом, а продукт имеет определенные физические и химические свойства.

При одинаковых условиях, чем выше скорость коксования, тем лучше качество. Скорость коксования среднетемпературного асфальта составляет около 50%.

При одинаковых условиях, чем выше скорость коксования, тем лучше качество. Скорость коксования среднетемпературного асфальта составляет около 50%. 3) Фиксированная геометрия

В процессе обжарки сырых продуктов происходило размягчение и перемещение связующего. С повышением температуры образуется сеть коксования, что делает изделия жесткими. Поэтому его форма не меняется при повышении температуры.

4) Уменьшите удельное сопротивление

В процессе обжига из-за удаления летучих компонентов коксование асфальта приводит к образованию коксовой сетки, разложению и полимеризации асфальта, образованию большой гексагональной сетки углеродных колец и т. Д., сопротивление значительно уменьшилось. Около 10000 x 10-6 удельное сопротивление сырых продуктов Ом · м, после обжарки сниженное до 40-50 x 10-6 Ом · м, называемое хорошими проводниками

5) Дополнительная усадка

После обжарки продукт дает усадку примерно на 1% в диаметре, на 2% в длину и на 2-3% по объему.

Влияние времени и температуры прокаливания на электрокаталитическую эффективность электродов Ti / SnO2: Sb (5%), Gd (2%) в отношении электрохимического окисления нафталина, Journal of Electroanalytical Chemistry

Пластовая вода — это самый большой объем сточных вод, связанных с добычей нефти и газа. Из-за своего разнообразного состава и большого объема очистка попутной воды очень сложна, чтобы избежать необратимого или значительного ущерба окружающей среде. С другой стороны, стабильность анодного материала и электрокаталитические свойства имеют решающее значение для повышения эффективности разложения загрязняющих веществ при электрохимической очистке сточных вод. Здесь мы сообщаем о разработке электродов из Ti / SnO 2 : Sb (5%), Gd (2%) с помощью метода полимерных прекурсоров, также известного как метод Печини, для использования в электроокислении нафталина.Влияние времени прокаливания и температуры на синтез электродов было исследовано с упором на получение улучшенного материала с улучшенной эффективностью окисления нафталина. Таким образом, электроды из Ti / SnO 2 : Sb (5%), Gd (2%) прокаливали при 350, 400 и 450 ° C в течение 1, 2 и 3 часов для каждой температуры. Как температура, так и время оказывают влияние на электрокаталитическую эффективность электрода во время разложения нафталина, с акцентом на влияние температуры прокаливания.

Из-за своего разнообразного состава и большого объема очистка попутной воды очень сложна, чтобы избежать необратимого или значительного ущерба окружающей среде. С другой стороны, стабильность анодного материала и электрокаталитические свойства имеют решающее значение для повышения эффективности разложения загрязняющих веществ при электрохимической очистке сточных вод. Здесь мы сообщаем о разработке электродов из Ti / SnO 2 : Sb (5%), Gd (2%) с помощью метода полимерных прекурсоров, также известного как метод Печини, для использования в электроокислении нафталина.Влияние времени прокаливания и температуры на синтез электродов было исследовано с упором на получение улучшенного материала с улучшенной эффективностью окисления нафталина. Таким образом, электроды из Ti / SnO 2 : Sb (5%), Gd (2%) прокаливали при 350, 400 и 450 ° C в течение 1, 2 и 3 часов для каждой температуры. Как температура, так и время оказывают влияние на электрокаталитическую эффективность электрода во время разложения нафталина, с акцентом на влияние температуры прокаливания. Наиболее эффективными являются электроды, прокаленные при 400 ° C в течение 2 часов, которые разлагают около 97% загрязнителя и уменьшают 86% общего органического углерода после 2 часов электролиза при 2,0 В по сравнению с обратимым водородным электродом . Кроме того, они представляют наибольший коэффициент константы скорости k = 1,41 моль −1 Lmin −1 и наибольшую вольтамперометрическую плотность заряда (13,75 мСм −2 ) согласно измерениям циклической вольтамперометрии. Кроме того, все синтезированные электроды обладают высокой физической и электрохимической стабильностью.

Наиболее эффективными являются электроды, прокаленные при 400 ° C в течение 2 часов, которые разлагают около 97% загрязнителя и уменьшают 86% общего органического углерода после 2 часов электролиза при 2,0 В по сравнению с обратимым водородным электродом . Кроме того, они представляют наибольший коэффициент константы скорости k = 1,41 моль −1 Lmin −1 и наибольшую вольтамперометрическую плотность заряда (13,75 мСм −2 ) согласно измерениям циклической вольтамперометрии. Кроме того, все синтезированные электроды обладают высокой физической и электрохимической стабильностью.

中文 翻译 :

时间 和 煅烧 温度 对 Ti / SnO 2 : Sb (5 %) , Gd (2 %) 电极 对 萘 电化学 氧化 的 电 催化 效率 的 影响

石油 天然气 生产 相关 的 最大 体积 的 废水。 由于 多样 体积 的 , 为了 避免 对和 电 催化 性能 对于 提高 处理 中 的 污染物 降解 效率 至关重要。 在 这里 , 我们 Ti / SnO 2 的 的 : Sb (5 %) , Gd (2 %) 电极 ,是 通过 高分子 前 的 方法 (也 称为 Pechini 方法) 制成 的 , 用于 萘 的 电 氧化 研究 了 的 时间 和 温度 的 的 的 影响 , 重点 是 获得。 因此 , Ti / SnO 2 : Sb (5 %) , Gd (2 %) 电极 在 每种 温度 的 1、2 和 3 小时 内 分别 于 350、400 和 450 ° C 煅烧。 温度 和 时间 都H 降解 期间 电极 的 电 催化 效率 有影响 煅烧 温度 的 影响。 效率 的 电极 是 的 电极 是 的 2. 0 В 下 电解 2 часа 它们 降解 约 97 的 污染物 并 减少 86 % 的 总有机碳。 与 可逆 氢 电极。 除此之外 , 根据 它们 大速率 常数 系数 k = 1,41 моль -1 л мин -1 和 最大 的 伏安 电荷 密度 (13,75 мКл см -2 )。 此外 , 所有 电极 均 显示 出 很高 的 物理 和 电化学 稳定性。

0 В 下 电解 2 часа 它们 降解 约 97 的 污染物 并 减少 86 % 的 总有机碳。 与 可逆 氢 电极。 除此之外 , 根据 它们 大速率 常数 系数 k = 1,41 моль -1 л мин -1 和 最大 的 伏安 电荷 密度 (13,75 мКл см -2 )。 此外 , 所有 电极 均 显示 出 很高 的 物理 和 电化学 稳定性。

Влияние температуры прокаливания на морфологию и свойства накопления энергии наноструктур оксида кобальта, выращенных непосредственно на подложках из углеродной ткани. Научная статья по «Нанотехнологиям»

Mater Renew Sustain Energy (2013) 2:17 DOI 10.1007 / s40243-013-0017-y

БУМАГА ОРИГИНАЛ

Влияние температуры прокаливания на морфологию и свойства хранения энергии наноструктур оксида кобальта, выращенных непосредственно на подложках из углеродной ткани

Р. Б. Ракхи • Вэй Чен • Донкю Ча • Х. Н. Альшариф

Б. Ракхи • Вэй Чен • Донкю Ча • Х. Н. Альшариф

Получено: 10 июля 2013 г. / Принято: 31 августа 2013 г. / Опубликовано в сети: 23 сентября 2013 г. © Автор (ы) 2013. Эта статья опубликована в открытом доступе на Springerlink.com

Abstract Наноструктурированная и мезопористая нанопроволока из оксида кобальта (Co3O4) в виде цветка была выращена непосредственно над гибкими коллекторами из углеродной ткани с использованием сольвотермического синтеза для применения в суперконденсаторах. Изменения морфологии и пористости сборок нанопроволоки были вызваны изменением температуры прокаливания (200-300 ° C) одномерных (1-D) структур, что привело к значительному влиянию на их площадь поверхности и псевдоемкостные свойства.При повышении температуры прокаливания от 200 до 250 ° C морфология цветка постепенно изменяется до такой степени, что электролит может проникать почти во все нанопроволоки по всему объему образца, что приводит к увеличению удельной емкости с 334 до 605 Фг-1. в зависимости от морфологии нанопроволоки электрода. Прокаливание при 300 ° C приводит к нарушению морфологии мезопористых частиц и снижает эффективность диффузии электролита, что приводит к падению псевдоемкости после 300 ° C.Пиковая плотность энергии 44 Вт · кг · кг была получена при плотности мощности 20 кВт · кг-1 для прокаленного образца при 250 ° C.

в зависимости от морфологии нанопроволоки электрода. Прокаливание при 300 ° C приводит к нарушению морфологии мезопористых частиц и снижает эффективность диффузии электролита, что приводит к падению псевдоемкости после 300 ° C.Пиковая плотность энергии 44 Вт · кг · кг была получена при плотности мощности 20 кВт · кг-1 для прокаленного образца при 250 ° C.

Ключевые слова Суперконденсатор • Псевдоемкость • Прокаливание • Оксид кобальта • Мезопористый • Удельная емкость

Р. Б. Ракхи • В. Чен • Д. Ча • Х. Н. Альшариф (&) Материаловедение и инженерия, Университет науки и технологий имени короля Абдаллы (КАУСТ), Тувал 23955-6900, Саудовская Аравия

электронная почта: [email protected]

Введение

В последнее десятилетие значительный исследовательский интерес был направлен на разработку легких и экологически чистых эффективных накопителей энергии, отвечающих различным требованиям современной портативной бытовой электроники и гибридных электромобилей [1-5]. Суперконденсаторы с их более высокой плотностью мощности, высокой скоростью заряда-разряда и превосходной циклической стабильностью, чем у батарей, и более высокой плотностью энергии, чем у обычных диэлектрических конденсаторов, предлагают многообещающий подход для удовлетворения растущих потребностей систем накопления энергии в мощности в двадцать первом веке [ 6-8].В зависимости от механизмов накопления заряда суперконденсаторы в целом подразделяются на два типа: (1) конденсаторы с двойным электрическим слоем, которые основаны на углеродных наноматериалах с большой площадью поверхности с емкостью, возникающей из-за разделения зарядов на границе электрод / электролит, и ( 2) псевдоконденсаторы на основе оксидов переходных металлов (TMO) или проводящих полимеров с дополнительной фарадеевской емкостью, возникающей в результате быстрых обратимых окислительно-восстановительных реакций, происходящих на поверхности твердого электрода или вблизи нее [9, 10].Производительность суперконденсатора сильно зависит от морфологии и свойств его электродов [11].

Суперконденсаторы с их более высокой плотностью мощности, высокой скоростью заряда-разряда и превосходной циклической стабильностью, чем у батарей, и более высокой плотностью энергии, чем у обычных диэлектрических конденсаторов, предлагают многообещающий подход для удовлетворения растущих потребностей систем накопления энергии в мощности в двадцать первом веке [ 6-8].В зависимости от механизмов накопления заряда суперконденсаторы в целом подразделяются на два типа: (1) конденсаторы с двойным электрическим слоем, которые основаны на углеродных наноматериалах с большой площадью поверхности с емкостью, возникающей из-за разделения зарядов на границе электрод / электролит, и ( 2) псевдоконденсаторы на основе оксидов переходных металлов (TMO) или проводящих полимеров с дополнительной фарадеевской емкостью, возникающей в результате быстрых обратимых окислительно-восстановительных реакций, происходящих на поверхности твердого электрода или вблизи нее [9, 10].Производительность суперконденсатора сильно зависит от морфологии и свойств его электродов [11]. Идеальный электродный материал должен иметь большую площадь поверхности, высокую проводимость, подходящее распределение пор по размерам, долговременную стабильность цикла и электрохимическую воспроизводимость [11]. Углеродные материалы обладают высокой проводимостью и длительной стабильностью; но имеют меньшую удельную емкость по сравнению с псевдоемкостными материалами [12-18]. С другой стороны, TMO демонстрируют более высокие удельные емкости, но имеют более низкую проводимость, чем системы на основе углерода [19-24].Электропроводность электродов на основе ТМО может быть увеличена путем прямого роста ТМО поверх проводящих подложек; этот процесс также исключает использование вспомогательного проводящего материала и связующего в процессе изготовления электродов [5, 25-30].

Идеальный электродный материал должен иметь большую площадь поверхности, высокую проводимость, подходящее распределение пор по размерам, долговременную стабильность цикла и электрохимическую воспроизводимость [11]. Углеродные материалы обладают высокой проводимостью и длительной стабильностью; но имеют меньшую удельную емкость по сравнению с псевдоемкостными материалами [12-18]. С другой стороны, TMO демонстрируют более высокие удельные емкости, но имеют более низкую проводимость, чем системы на основе углерода [19-24].Электропроводность электродов на основе ТМО может быть увеличена путем прямого роста ТМО поверх проводящих подложек; этот процесс также исключает использование вспомогательного проводящего материала и связующего в процессе изготовления электродов [5, 25-30].

Среди различных TMO оксид кобальта (Co3O4) является многообещающим кандидатом в псевдоконденсаторы из-за его легкой доступности, наличия переменных степеней окисления ионов металлов, которые облегчают окислительно-восстановительные переходы, хорошего псевдемкостного поведения с высокой псевдоемкостью, стабильной производительности цикла и экономической эффективности. по сравнению с популярным материалом псевдоконденсаторов — оксидом рутения [21, 31-33].Поскольку электрохимические характеристики наноструктур Co3O4 во многом зависят от их морфологии и площади поверхности, разработка методов контролируемого синтеза наноструктур Co3O4 с высокой электроактивной площадью имеет большое значение [34]. Было опубликовано множество сообщений о синтезе наноструктур Co3O4 с различной морфологией с помощью различных синтетических методов. He et al. сообщили о синтезе монодисперсных нанокристаллов Co3O4 с контролируемым размером и формой с помощью процесса жидкофазной реакции с контролируемой растворимостью.Cao et al. сообщили о получении и кинетике роста высокоупорядоченных сверхструктур Co3O4 с настраиваемой морфологией от простых нанопластин до хорошо организованных структур, подобных капусте, а затем до микросферических композитов с использованием процесса полиола. Wang et al. сообщили о синтезе мезопористых наностержней Co3O4 простым гидротермальным методом [35].

по сравнению с популярным материалом псевдоконденсаторов — оксидом рутения [21, 31-33].Поскольку электрохимические характеристики наноструктур Co3O4 во многом зависят от их морфологии и площади поверхности, разработка методов контролируемого синтеза наноструктур Co3O4 с высокой электроактивной площадью имеет большое значение [34]. Было опубликовано множество сообщений о синтезе наноструктур Co3O4 с различной морфологией с помощью различных синтетических методов. He et al. сообщили о синтезе монодисперсных нанокристаллов Co3O4 с контролируемым размером и формой с помощью процесса жидкофазной реакции с контролируемой растворимостью.Cao et al. сообщили о получении и кинетике роста высокоупорядоченных сверхструктур Co3O4 с настраиваемой морфологией от простых нанопластин до хорошо организованных структур, подобных капусте, а затем до микросферических композитов с использованием процесса полиола. Wang et al. сообщили о синтезе мезопористых наностержней Co3O4 простым гидротермальным методом [35]. Также доступны отчеты о прямом росте Co3O4 на проводящих подложках. Электроосаждение тонких пленок оксида Co3O4 на различные подложки сообщается Kandalkar et al.[36] (медные подложки) и wu et al. [37] (подложка из пенопласта Ni). Qing et al. [27] сообщили о простом синтезе наноцветов Co3O4 на пене Ni простым сольвотермическим методом. Tummala et al. [38] сообщили об осаждении наноструктурированного Co3O4 на токосъемники из нержавеющей стали методом плазменного напыления.

Также доступны отчеты о прямом росте Co3O4 на проводящих подложках. Электроосаждение тонких пленок оксида Co3O4 на различные подложки сообщается Kandalkar et al.[36] (медные подложки) и wu et al. [37] (подложка из пенопласта Ni). Qing et al. [27] сообщили о простом синтезе наноцветов Co3O4 на пене Ni простым сольвотермическим методом. Tummala et al. [38] сообщили об осаждении наноструктурированного Co3O4 на токосъемники из нержавеющей стали методом плазменного напыления.

Среди различных возможных морфологий Co3O4 мезопористые одномерные (1-D) наноструктуры лучше всего подходят для применения в суперконденсаторах, поскольку они обладают преимуществами большой площади поверхности, улучшенной доступности электролита и уменьшенных расстояний диффузии массы и заряда [31, 34, 39-42].Имеется очень мало отчетов о прямом росте одномерных наноструктур Co3O4 на различных проводящих подложках для применения в суперконденсаторах. Gao et al. В [43] сообщается о удельной емкости 754 Ф / г при плотности тока 5 мА / см для массивов нанопроволок Co3O4, выращенных непосредственно поверх пены никеля простым методом без шаблона. Zhang et al. [33] сообщили о простом синтезе массивов отдельно стоящих нанопроволок Co3O4 на подложке из пенопласта Ni с замечательной удельной емкостью 1160 Ф / г при плотности тока 2 А / г.Sprmger

Zhang et al. [33] сообщили о простом синтезе массивов отдельно стоящих нанопроволок Co3O4 на подложке из пенопласта Ni с замечательной удельной емкостью 1160 Ф / г при плотности тока 2 А / г.Sprmger

с массовой нагрузкой 0,4 мг / см2 с большой удельной емкостью (1,124 Ф / г) при высокой плотности тока разряда 25,34 А / г. В недавней работе мы сообщили о замечательной псевдоемкости для самоорганизованных микроструктур мезопористых нанопроволок Co3O4, выращенных на двух различных типах подложек из углеродной бумаги сольвотермическим методом [25]. Работа была сосредоточена на том, как текстура поверхности бумажной основы влияет на морфологию и псевдоемкость Co3O4. Мы могли бы получить нанопроволоки Co3O4, которые имеют морфологию, подобную цветку, на плоской графитированной копировальной бумаге и напоминающую кисть морфологию на волокнистой неграфитированной копировальной бумаге.В работе использовались образцы, прокаленные при 250 ° C. Но в ходе исследования мы натолкнулись на некоторые интересные наблюдения, которые показали, что температура прокаливания играет решающую роль в настройке псевдоемкости, морфологии и размера пор образца с цветочной морфологией [25].

Поскольку углеродная подложка чувствительна к высокой температуре, необходимо проявлять особую осторожность при выборе подходящей температуры прокаливания, которая может значительно улучшить характеристики суперконденсатора Co3O4 без повреждения углеродной подложки.Насколько нам известно, отсутствуют подробные отчеты о влиянии температуры прокаливания на морфологию, структуру пор и, следовательно, псевдоемкость одномерных наноструктур Co3O4, выращенных непосредственно на подложке из углеродной ткани. Мы могли воспроизвести цветочную морфологию на подложке из графитированной углеродной ткани, используя сольвотермический метод. В настоящем исследовании мы сообщаем о влиянии температуры прокаливания на псевдоемкостные свойства самоорганизованных микроцветов одномерных наноструктур Co3O4, выращенных непосредственно на графитированной углеродной ткани.

Экспериментальный

Синтез одномерных наноструктур Co3O4 на углеродной ткани

Одномерные наноструктуры Co3O4 были выращены непосредственно на подложке из графитированной углеродной ткани простым сольвотермическим методом. 2 г Co (NO3) 2 · 6h3O, 1 г гексацилтриметиламмонийбромида (CTAB) и 6 мл воды растворяли в 30 мл абсолютного метанола при интенсивном перемешивании на магнитной мешалке. Затем полученный раствор переносили в автоклав из нержавеющей стали с тефлоновым покрытием объемом 40 мл.Кусок графитированной углеродной ткани (1 см x 2 см) погружали в раствор для выращивания в автоклаве с последующим нагреванием автоклава в печи при 180 ° C в течение 24 часов для обеспечения роста наноигл Co3O4. Затем покрытый продуктами субстрат промывали h3O и этанолом, сушили в вакууме при 120 ° C в течение 10 ч, и конечный продукт

2 г Co (NO3) 2 · 6h3O, 1 г гексацилтриметиламмонийбромида (CTAB) и 6 мл воды растворяли в 30 мл абсолютного метанола при интенсивном перемешивании на магнитной мешалке. Затем полученный раствор переносили в автоклав из нержавеющей стали с тефлоновым покрытием объемом 40 мл.Кусок графитированной углеродной ткани (1 см x 2 см) погружали в раствор для выращивания в автоклаве с последующим нагреванием автоклава в печи при 180 ° C в течение 24 часов для обеспечения роста наноигл Co3O4. Затем покрытый продуктами субстрат промывали h3O и этанолом, сушили в вакууме при 120 ° C в течение 10 ч, и конечный продукт

был обозначен как свежеприготовленный образец. Затем полученные образцы прокаливали при различных температурах -200, 225, 250 и 300 ° C в течение 4 часов.Температуры прокаливания были выбраны на основании термогравиметрического анализа (NETZSCH TG 209 F1 Iris) предварительно приготовленных наноигл. Подложка из углеродной ткани не выдерживала температуры прокаливания выше 300 ° C. Вес отложений Co3O4 был точно рассчитан из разницы в весе субстрата до сольвотермического процесса и с загрузкой Co3O4 после прокаливания с использованием аналитических микровесов (XP 26 Mettler Toledo, макс 22 г, разрешение 0,001 мг).

Вес отложений Co3O4 был точно рассчитан из разницы в весе субстрата до сольвотермического процесса и с загрузкой Co3O4 после прокаливания с использованием аналитических микровесов (XP 26 Mettler Toledo, макс 22 г, разрешение 0,001 мг).

Общая характеристика

Наноструктуры Co3O4 были охарактеризованы с помощью системы порошковой дифракции рентгеновских лучей (XRD, Bruker, D8 ADVANCE), оснащенной излучением Cu Ka (k = 0.15406 нм). Площадь поверхности образцов по БЭТ определяли с использованием системы измерения площади поверхности и порозиметрии Micromeritics (ASAP 2420) при 77 К. Перед измерениями образцы сушили при 70 ° C в течение 10 часов в вакуумной печи, а затем дегазировали при 200 ° C. в течение 12 ч до тех пор, пока вакуум не станет <2 мм рт. ст. Морфология поверхности и микроструктура образцов были исследованы с помощью сканирующей электронной микроскопии (SEM, FEI Helios NanoLab) и переходной электронной микроскопии (TEM, FEI Titan).

Электрохимическая характеристика

Электрохимические измерения проводили в симметричных двухэлектродных конфигурациях с использованием электрохимической рабочей станции модели 660D (CH Instruments).Собранные монетные элементы для двухэлектродной конфигурации были приготовлены путем наложения двух идентичных кусков наноструктур Co3O4 на углеродную ткань (каждая площадью 0,5 x 1 см2), прокаленных при определенной температуре с помощью однослойного полипропиленового сепаратора (толщиной 25 мкм, Celgard 3501) ) внутри круглого элемента (CR2032, MTI) с 30 мас.% КОН (Sigma-Aldrich) в качестве электролита. Масса Co3O4 в каждом электроде составляла примерно 2 мг. Приблизительная толщина активных материалов на электродах составляла около 20 мкм.Площадь электродов составляла около 0,25 см2.

Электрохимические свойства электродов суперконденсатора были изучены методами циклической вольтамперометрии (CV), гальваностатического заряда-разряда (CD) и спектроскопии электрохимического импеданса (EIS). Измерения CV проводились в диапазоне напряжений от 0 до 0,8 В в широком диапазоне скоростей сканирования от 1 мВ / с до 100 В / с. Измерения КД также проводились в том же окне напряжений в широком диапазоне плотностей тока, от 0 до 0.От 25 до 25 А / г. EIS проводился в

Измерения CV проводились в диапазоне напряжений от 0 до 0,8 В в широком диапазоне скоростей сканирования от 1 мВ / с до 100 В / с. Измерения КД также проводились в том же окне напряжений в широком диапазоне плотностей тока, от 0 до 0.От 25 до 25 А / г. EIS проводился в

частотный диапазон от 100 кГц до 10 мГц при напряжении холостого хода при подаче сигнала 5 мВ. Все измерения проводились при комнатной температуре.

Удельная емкость (Csp) симметричных суперкапакаторов была рассчитана на основе циклических вольтамперограмм и кривых заряда-разряда в соответствии с уравнениями. (1) и (2).

_ 2i Csp «FM

, где T — средний катодный ток контура CV, а f ‘- скорость сканирования.2 I

где T — постоянный ток для заряда-разряда, DV = Dt — наклон кривой разряда, а m — масса одного электрода. В настоящей работе для расчета удельной емкости масса электрода была принята равной 2 мг (только масса осадка Co3O4).

Результаты и обсуждение