калькулятор нормы для тонны металлоконструкций – Расходники и комплектующие на Svarka.guru

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет.При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

[stextbox id=’alert’]Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.[/stextbox]

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм. Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим;

- практическим.

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

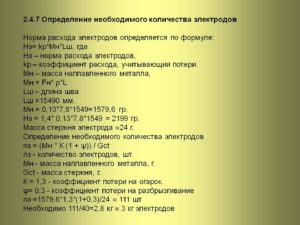

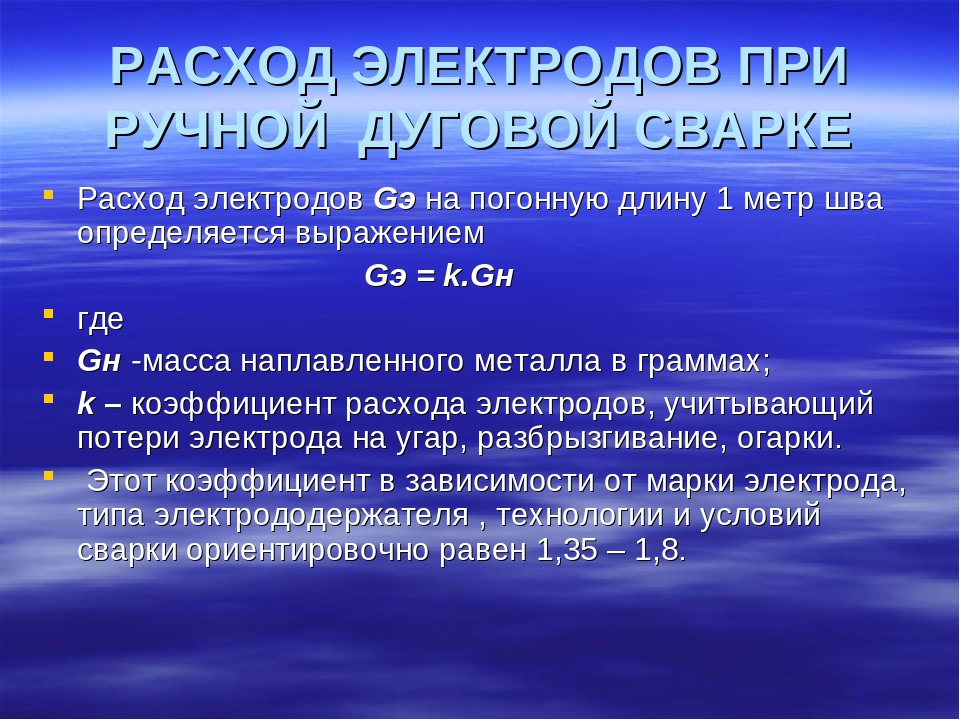

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ;

где НЭ – сам расход, который нужно определить; G

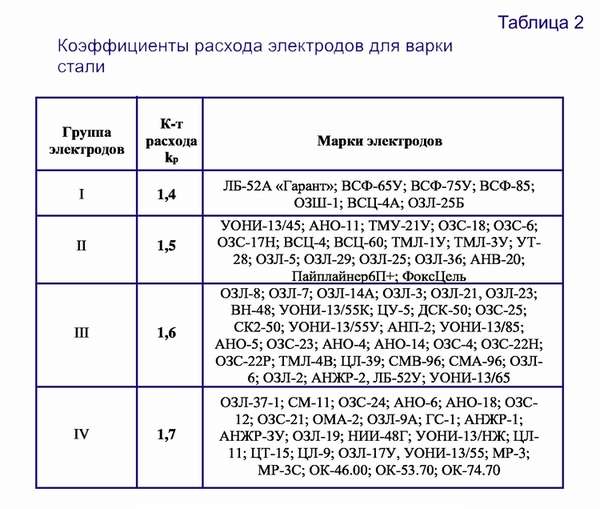

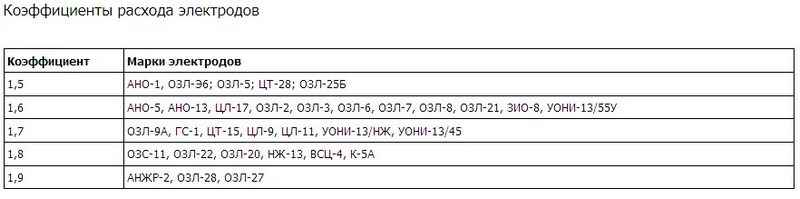

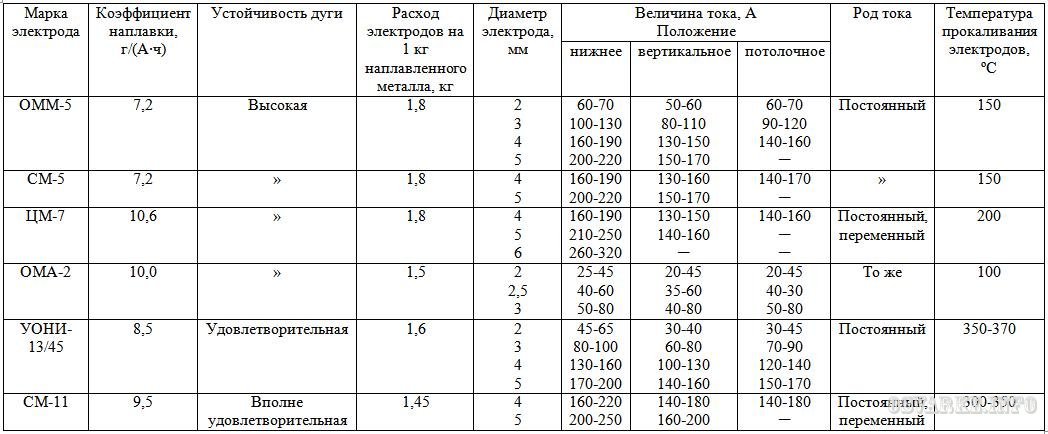

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

При сварке труб

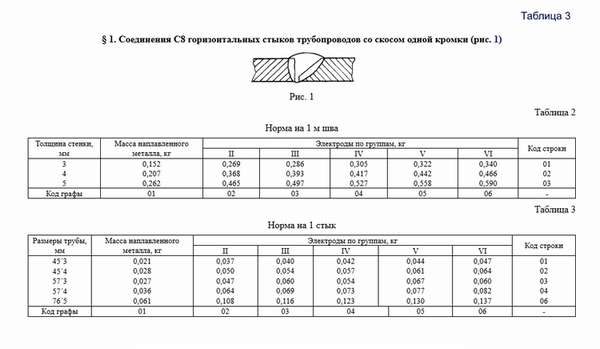

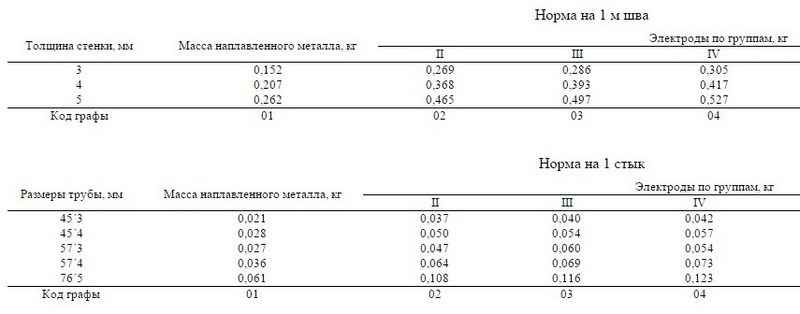

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

[stextbox id=’info’]Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».[/stextbox]

Заключение

Расчет количества электродов при сварке лишь малая часть задач, которые приходится решать при сварочных работах.

Главное, чтобы мероприятия по снижении расходов не выполнялись за счет ухудшения условий работы. Практика показывает, что такая экономия в конечном итоге оборачивается лишь убытками.

Таблицы для расчета расхода сварочных материалов

Одним из важных показателей сварочных работ является расход электродов на 1 метр шва, который приводится в специальных таблицах. Эти данные позволяют производить расчет сметы.

В подсчете необходимо учитывать множество нюансов, поэтому его делает опытный сварщик, разбирающийся в марках материалов и в методиках сварки. От правильности выполнения расчета будут зависеть экономические показатели всего проекта.

Блок: 1/16 | Кол-во символов: 408

Источник: https://instanko.ru/osnastka/rashod-elektrodov.html

Специфика проволоки

Чтобы правильно определить расход сварочной проволоки, нужно знать все ее характеристики эксплуатации, состав, качество.

Присадочный материал должен быть чист от примесей, содержать минимум газов и шлаков, иметь различные показатели плавки, что формирует расчет.

При сварке автоматом или полуавтоматом над созданием шва работают без отрыва. Поэтому нужно точно определить метраж проволоки, которая будет израсходована.

В противном случае, результат без дефектов не будет достигнут. Во время аргонодуговой сварки просчеты рекомендуемы, но не обязательны.

Хотя настоящие профи, не приступают к работе, пока не рассчитают количество требуемого материала.

Есть фиксированные рамки использования расходуемого материала. При расчете метража присадочной проволоки, обращают внимание и на такие нюансы как брак в работе.

Естественно его нужно исправлять, и не важно, возник он по вине специалиста или под влиянием посторонних факторов.

А для этого потребуется дополнительный объем рабочего материала. Необходимо брать в расчет пробную сварку перед стартом основного процесса.

Как работодатель, так и исполнитель, обязаны располагать данными о требуемых материалах, а соответственно и финансах для завершения объекта. Для этого и составляют проектно-финансовую документацию.

Блок: 2/6 | Кол-во символов: 1287

Источник: https://prosvarku.info/rashodnye-materialy/provedenie-rascheta-rashoda-svarochnoj-provoloki-na-metr-shva-formula-primery-tablitsy

Стыковое соединение без скоса кромок

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 1 | 0 | 2 | 0,02 |

| 1,5 | 0,5 | 3 | 0,02 |

| 2 | 1 | 4 | 0,03 |

| 3 | 1,5 | 7 | 0,05 |

| 4 | 2 | 22 | 0,17 |

| 5 | 2,5 | 25 | 0,20 |

| 6 | 3 | 32 | 0,25 |

| 7 | 3 | 42 | 0,33 |

Блок: 2/5 | Кол-во символов: 266

Источник: https://ckmt. ru/artic/raschet-rashoda-svarochnyh-materialov.html

ru/artic/raschet-rashoda-svarochnyh-materialov.html

Расход проволоки

Каждый вид сварочных работ имеют свою специфику. При той или иной сварке используются материалы, у каждого из которых свои физико-химические свойства.

Чтобы правильно составить таблицу их расхода нужно учитывать все факторы, вид сварного аппарата, шва, присадочного материала, квалификацию мастера.

То есть индивидуально подходить к каждому варианту. Конечно невозможно идеально произвести расчет расхода используемых в работе средств.

Но благодаря исследованиям в этой отрасли, опираясь на всевозможные показатели, все-таки выведены среднестатистические данные.

Вы можете взять их за основу, но все показатели просчитывать рекомендуется самостоятельно, исходя из конкретного задания.

Самый удобный способ расчета расхода проволоки – это ее расход на один метр шва. Зная расход присадочной проволоки на 1 метр, даже новичок сможет правильно прикинуть, сколько ее уйдет на весь шов.

И как мы уже упоминали, нужно закладывать в смету немного большее количество материалов.

Блок: 3/6 | Кол-во символов: 989

Источник: https://prosvarku.info/rashodnye-materialy/provedenie-rascheta-rashoda-svarochnoj-provoloki-na-metr-shva-formula-primery-tablitsy

Поправочные коэффициенты

Для более точного расчета применяют корректирующие коэффициенты. Их полный перечень можно найти в ВСН 452-84. Приводим примеры поправок в зависимости от рабочих задач:

• При сварке поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,930 |

| для электрода вольфрамового неплавящегося | 1 |

• При вваривании патрубков, расположенных под углом к основной оси трубы (по умолчанию величина угла принимается за 90°)

| Угол соединения | Коэффициент |

| 60° | 1,1 |

| 45° | 1,23 |

• При положении патрубков сбоку или снизу по отношению к основной трубе

Блок: 3/16 | Кол-во символов: 605

Источник: https://instanko. ru/osnastka/rashod-elektrodov.html

ru/osnastka/rashod-elektrodov.html

Как рассчитать требуемый объем расходного материала?

Существует несложная специально разработанная формула, следуя которой можно рассчитать необходимое количество присадочного материала для выполнения той или иной манипуляции. Она принимает вид: N = GK.

Символ «N» означает эталонный параметр, если точнее, то это значение требуемого количества присадочного материала, требуемого для создания сварного шва размером в один метр. Символ «G» — это вес сварного соединения после выполнения всех сварочных работ. K – это коэффициент перехода, этот параметр определяется значением массы наплавочного материала к общему расходу металла, который использовался в процессе сварочных работ. Значение длины в один метр берется для упрощения расчетов.

Для того чтобы узнать «G», потребуется выполнить вычисления по следующей формуле: G = FyL.

Буква «Ф» обозначает размеры поперечного сечения готового сварного шва. Значение должно исчисляться в миллиметрах в квадрате. Буква «у» означает долю массы метала в составе присадочной проволоки. Этот параметр может принимать значение из достаточно широкого диапазона. Это обусловлено тем, что существует большое количество разнообразных моделей присадочных проволок для сварки. Последний параметр «L» — это длина сварного соединения, по умолчанию она принимается за один метр, однако именно изменения этого значения можно вычислить нужное количество расходного материала для выполнения той или иной сварочной манипуляции.

Буква «у» означает долю массы метала в составе присадочной проволоки. Этот параметр может принимать значение из достаточно широкого диапазона. Это обусловлено тем, что существует большое количество разнообразных моделей присадочных проволок для сварки. Последний параметр «L» — это длина сварного соединения, по умолчанию она принимается за один метр, однако именно изменения этого значения можно вычислить нужное количество расходного материала для выполнения той или иной сварочной манипуляции.

Вышеописанный способ вычисления подходит для вычисления количества расходного материала при выполнении сварочных работ в нижнем положении. Для других положения, дополнительно получившийся параметр нужно умножать на значение коэффициента поправки:

- нижнее положение – 1;

- полувертикальная сварка – 1,05;

- вертикальная сварка – 1,1

- потолочная сварка – 1,2.

При вычислении объема требуемого присадочного материала для сварки в полуавтоматическом режиме нужно также учитывать следующие параметры:

- применение защитного облака из инертного газа;

- тип используемого газа;

- технические характеристики сварочного аппарата;

- размер сечения присадочной проволоки;

- основные физические характеристики свариваемого объекта.

С помощью несложных манипуляций и подсчетов без особых проблем можно узнать требуемое количество расходного материала. Большинство нужных параметров для вычисления можно узнать самостоятельно, однако в некоторых случаях может потребоваться специализированная литература.

Можно рассмотреть пример проведения вычислений. Для начала нужно определить вес наплавленного материала с помощью формулы G=FyL. Допустим, что F равно 0,0000055 метра в квадрате (так как предстоит умножать площадь сварного шва на длину соединения, необходимо принимать это значение именно в метрах в квадрате). Пускай масса будет равно 7850 килограмм и будем считать, что длина металлического лица равна одному метру.

После того вычисления мы узнаем что произведение трех вышеописанных значений равно сорока терм тысячным килограмма. Далее значение 0,043 можно подставить в основную формулу и после выполнения второго действия мы сможем узнать количество необходимого материала.

В нашем случае длина равняется одному, следовательно, значение 0,043 нужно умножить на единицу. Результата будет точно таким же. Таким образом, мы узнаем количество проволоки необходимой для выполнения предстоящей операции.

Результата будет точно таким же. Таким образом, мы узнаем количество проволоки необходимой для выполнения предстоящей операции.

Если сварка будет выполняться в нижнем положении, что полученное значение оставляется таким как есть. Однако если вы будете использовать другое положение, то полученное количество проволоки в килограммах, нужно умножить на коэффициент положения, значения для которого были описаны выше.

Блок: 2/2 | Кол-во символов: 3621

Источник: https://svarkagid.com/raschet-norm-rashoda-svarochnoj-provoloki/

Внешний угол

| Толщина пластины, t, мм | Размер профиля, s, мм2 | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 2 | 2 | 3,5 | 0,03 |

| 3 | 4,5 | 7,5 | 0,06 |

| 4 | 8 | 10,5 | 0,08 |

| 5 | 12,5 | 16 | 0,13 |

| 6 | 18 | 22 | 0,17 |

| 7 | 24,5 | 31,5 | 0,25 |

| 8 | 32 | 40,5 | 0,32 |

| 9 | 40,54 | 51 | 0,40 |

| 10 | 50 | 64 | 0,50 |

| 12 | 72 | 93 | 0,73 |

| 15 | 113 | 141 | 1,11 |

| 18 | 162 | 204 | 1,60 |

| 20 | 200 | 252 | 1,98 |

| 22 | 242 | 204 | 2,39 |

| 25 | 323 | 405 | 3,18 |

Блок: 4/5 | Кол-во символов: 322

Источник: https://ckmt. ru/artic/raschet-rashoda-svarochnyh-materialov.html

ru/artic/raschet-rashoda-svarochnyh-materialov.html

Пример расчета

Для более понятной схемы стоит привести пример, какой будет расход проволоки при сварке полуавтоматом. В примере будет использоваться обыкновенная сталь. Для этого начнем определять весь наплавленного металла по формуле G = F*y*L

G=0,0000055 (м2) * 7850 (кг) * 1 (метр) = 0,043 кг

После этого можно приступать к вычислению основного значения по формуле N=G*К

N = 0,043 * 1 = 0,043 кг

С учетом того, что сваривание проводилось в нижнем положении, то коэффициент поправки равен единице и итоговое значение остается таким же.

Блок: 3/3 | Кол-во символов: 533

Источник: https://svarkaipayka.ru/material/svarochnaya-provoloka/raschet-norm-rashoda-svarochnoy-provoloki.html

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Блок: 5/16 | Кол-во символов: 1458

Источник: https://instanko.ru/osnastka/rashod-elektrodov.html

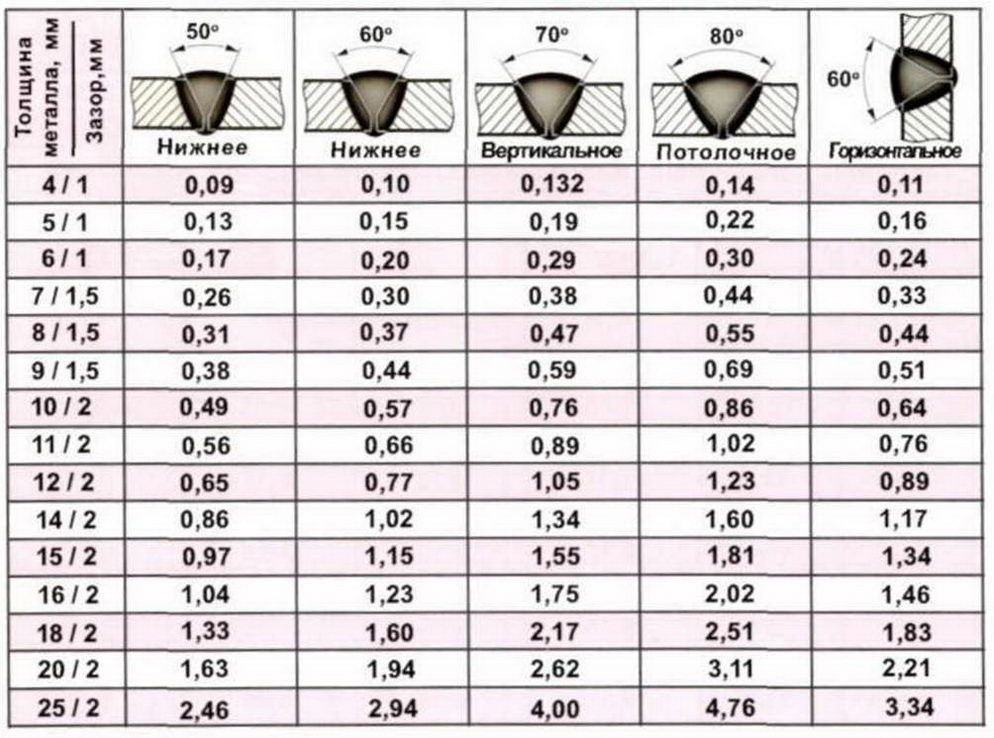

V-образный стык

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 11,5 | 0,09 |

| 5 | 1 | 16,5 | 0,13 |

| 6 | 1 | 23 | 0,17 |

| 7 | 1,5 | 33,5 | 0,26 |

| 8 | 1,5 | 33,5 | 0,26 |

| 9 | 1,5 | 51 | 0,38 |

| 10 | 2 | 66,5 | 0,49 |

| 11 | 2 | 78,5 | 0,56 |

| 12 | 2 | 91 | 0,65 |

| 14 | 2 | 120 | 0,86 |

| 15 | 2 | 135 | 0,97 |

| 16 | 2 | 151 | 1,04 |

| 18 | 2 | 189 | 1,33 |

| 20 | 2 | 227 | 1,63 |

| 25 | 2 | 341 | 2,46 |

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 13 | 0,10 |

| 5 | 1 | 19,5 | 0,15 |

| 6 | 1 | 27 | 0,20 |

| 7 | 1,5 | 39 | 0,30 |

| 8 | 1,5 | 49 | 0,37 |

| 9 | 1,5 | 60,5 | 0,44 |

| 10 | 2 | 77,5 | 0,57 |

| 11 | 2 | 92 | 0,66 |

| 12 | 2 | 107 | 0,77 |

| 14 | 2 | 141 | 1,02 |

| 15 | 2 | 160 | 1,15 |

| 16 | 2 | 180 | 1,23 |

| 18 | 2 | 223 | 1,60 |

| 20 | 2 | 271 | 1,94 |

| 25 | 2 | 411 | 2,94 |

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 15 | 0,13 |

| 5 | 1 | 22,5 | 0,19 |

| 6 | 1 | 31 | 0,29 |

| 7 | 1,5 | 45 | 0,38 |

| 8 | 1,5 | 57 | 0,47 |

| 9 | 1,5 | 70 | 0,59 |

| 10 | 2 | 90 | 0,76 |

| 11 | 2 | 107 | 0,89 |

| 12 | 2 | 125 | 1,05 |

| 14 | 2 | ||

таблица, нормы расхода при сварочных работах на тонну металла

На чтение 12 мин. Просмотров 51.1k. Опубликовано

Обновлено

Просмотров 51.1k. Опубликовано

Обновлено

Одним из важных показателей является расход электродов на 1 метр шва, который приводится в специальных таблицах. Эти данные позволяют производить расчет сметы.

В подсчете необходимо учитывать множество нюансов, поэтому его делает опытный сварщик, разбирающийся в марках материалов и в методиках сварки. От правильности выполнения расчета будут зависеть экономические показатели всего проекта.

Что влияет на расход?

Важной составляющей любого производственного процесса является правильно спланированный расход сварочных материалов. Это необходимо в предварительном расчете сметы, что позволит заранее оценить финансовые затраты.

Особенно важно знать нормы расхода во время строительства крупных объектов. На столь больших масштабных производствах даже незначительная экономия материала в каждой отдельной задаче может существенно снизить экономические затраты.

В этих целей было создано понятие затрат на 1 м шва. Оно позволяет сварщикам ориентироваться в стоимости работ, которые необходимо выполнить. Кроме того, это позволит нормировать количество стержней на объем материала.

Стоит отметить, что в бытовых условиях подобные оценки не нужны. Ведь маленький объем работ создания соединений каких-либо металлических изделий не принесет существенных затрат при перерасходе материала.

Кроме того среди множества показателей, есть такие, которые в наибольшей степени влияют на потери. Их важно знать, ведь это поможет в будущем сэкономить деньги.

К ним относятся:

- масса наплавки материала на шов;

- длительность и глубина соединения;

- общая масса наплавки;

- тип сварки.

Как определить затраты сварочных материалов?

Существует множество специализированных формул, позволяющих теоретически рассчитать, какая должна быть норма расхода электродов. Среди них можно выделить несколько самых распространенных способов.

Первый метод основан на применении специального коэффициента расхода стержней. Он позволяет также определить затраты сварочных материалов:

[box type=”info”]H=M*K[/box]здесь М – масса свариваемой металлической конструкции, К – специальный коэффициент, который можно взять из справочника. Его величина находится в интервале от 1,5 до 1,9.

Второй метод – расчет, включающий физические свойства стержней и материалов. С его помощью можно определить массу наплавленного металла.

Данный способ также предполагает использование табличных коэффициентов, которые можно взять из специализированных справочников. Кроме того необходимо выполнить замер шва.

Подсчет определяется формулой:

[box type=”info”]G=F*L*M[/box]где F – площадь поперечного сечения, L – длина шва; M – масса одного кубического сантиметра проволоки.

Как видно, данный расчет количества электродов подразумевает выполнение предварительных тестовых работ.

После того, как они будут сделаны, мастер производит следующие действия:

- осуществляет измерение огарка;

- учитывает параметры : напряжение и силу тока;

- замеряет длину соединения, полученного после сварки.

Таким образом, можно рассчитать нормативы, показывающие, сколько необходимо затратить на один шов свариваемых материалов. К ним также необходимо отнести затраты рабочего газа, например, ацетилена и кислорода, арматуры или других металлических частей.

В результате станет возможным подсчет всех экономических затрат.

Высчитываем затраты присадочного материала в штуках

В сварке используют различные присадочные материалы, которые также могут со временем заканчиваться. В связи с этим важно знать расход сварочной проволоки, использующейся во время соединения металлических частей изделий.

Данная информация необходима по нескольким причинам. Во-первых, появляется возможность заблаговременно рассчитать нужное количество проволоки. Во-вторых, расчет затрат каждого отдельного метода работы покажет, какой именно способ будет наиболее выгодным с экономической точки зрения.

Важно иметь в виду, что у каждого типа присадки есть свой коэффициент наплавки. Так как для качественного выполнения соединения важно, чтобы оно выполнялось непрерывно, затраты материалов нужно знать заранее.

Так как для качественного выполнения соединения важно, чтобы оно выполнялось непрерывно, затраты материалов нужно знать заранее.

Стоит учитывать, что значение данного параметра зависит от вида сварки. Можно самостоятельно научиться делать подобные расчеты, но в целях экономии времени были созданы онлайн сервисы, которые позволяют свести вычисления к автоматизму.

Таким образом, данный критерий не менее важен, чем коэффициент расхода электродов.

Расход – важное понятие, характеризующее необходимый объем материалов для формирования соединения на определенном участке. Иначе говоря, он включает в себя все этапы работы, в том числе и подготовку, чтобы технологический процесс был выполнен в соответствии с высокими стандартами.

У всех видов сварки также существуют свои показатели расхода, будь-то или обычная газовая. Везде есть свои нюансы, которые влияют на количество затрачиваемого материала.

Ради удобства простых расчетов можно воспользоваться онлайн сервисами и определить затраты, например, у аргонодуговой сварки на калькуляторе. Стоит брать во внимание и изделия, с которыми осуществляется работа. У сварки труб или листов будут разные параметры.

Стоит брать во внимание и изделия, с которыми осуществляется работа. У сварки труб или листов будут разные параметры.

Не стоит забывать о том, что после покупки стержней часть из них может оказаться бракованной. В связи с этим необходимо учитывать возможность списания учитывать это в подсчете.

Как снизить потери?

Характеристики стыковых соединений.

Рассчитать расход электродов – это лишь один из способов оценки затрат. Во время работы материала может понадобиться больше ожидаемой нормы по многим причинам.

Например, более третьей части может пойти на разбрызгивание и огарки. Расход во время варки на 1 кг наплавленного металла зависит от их типа. Например, у жаропрочных и нержавеющих сталей его значение составляет 1,8.

Кроме того, нормы расхода электродов на 1 стык зависят и от вида работы. На сварку трубопроводов уйдет не столько же материала за час работы, как на соединение листового материала.

Стоит иметь в виду, что не только расход электродов на 1 м шва или на 1 тонну влияет на затраты. Необходимо учитывать и списание материалов на производстве.

Поскольку финансовая сторона вопроса является очень важной составляющей в любом деле, то возможность снижения затрат очень актуальна. Существует два способа экономии: технический и организационный.

Самым простым и доступным методом экономии является использование оптимальных параметров сварки. Каждый тип работ предполагает использование соответствующих материалом и режимов, если соблюдать все условия, тогда электроды не будут «гореть».

Каждый тип работ предполагает использование соответствующих материалом и режимов, если соблюдать все условия, тогда электроды не будут «гореть».

Использование и автомата экономит потери на разбрызгивании более двух процентов.

Стоит также отдавать предпочтение стержням с высокой эффективностью, что снизит потери. Также они должны быть с высоким коэффициентом наплавки. Так что правильный выбор материалов – важная составляющая экономии.

[box type=”fact”]Обобщая все вышесказанное, можно сделать вывод, что точное и правильное соблюдение технологии сварочного процесса, а также выбор оптимальных параметров, является залогом экономии средств.[/box]Таблицы

Нормы расхода сварочных материалов определяются с использованием коэффициента. Данный параметр берется из специальных таблиц. Если необходимо определить расход электродов, например, в сварке труб, тогда следует воспользоваться таблицей.

В целях упрощения расчетов можно использовать уже готовые таблицы, в которых приводятся готовые данные. На производстве использовать подобный материал существенно проще, чем выполнять каждый раз новые вычисления.

Нормы покрытыми стержнями приведены в таблицах ниже.

Норма на 1 стык.

| Размер трубы, мм | Масса наплавленного металла, г | Электроды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 21 | 37 | 40 | 42 | 44 | 47 | 1 |

| 45´4 | 28 | 50 | 54 | 57 | 61 | 64 | 2 |

| 57´3 | 27 | 57 | 60 | 54 | 67 | 60 | 3 |

| 57´4 | 36 | 64 | 69 | 73 | 77 | 82 | 4 |

| 76´5 | 61 | 108 | 108 | 123 | 130 | 137 | 5 |

Норма на 1 м шва.

| Толщ. стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 152 | 269 | 286 | 305 | 322 | 340 | 1 |

| 4 | 207 | 368 | 393 | 417 | 442 | 466 | 2 |

| 5 | 262 | 465 | 497 | 527 | 558 | 590 | 3 |

Затраты на формирование вертикальных стыков трубопроводов, со скошенными кромками

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, г | Эл-ды по группам, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 249 | 453 | 484 | 514 | 544 | 574 | 2 |

| 5 | 330 | 600 | 640 | 680 | 820 | 760 | 3 |

| 6 | 474 | 861 | 918 | 975 | 1033 | 1090 | 4 |

| 8 | 651 | 1182 | 1261 | 1410 | 1419 | 1498 | 5 |

| 10 | 885 | 1607 | 1714 | 1821 | 1928 | 2035 | 6 |

| 12 | 1166 | 2116 | 2257 | 2398 | 2539 | 2680 | 7 |

| 15 | 1893 | 3436 | 3665 | 3894 | 4123 | 4352 | 8 |

| 16 | 2081 | 3778 | 4030 | 4281 | 4533 | 4785 | 9 |

| 18 | 2297 | 4532 | 4834 | 5136 | 5438 | 5740 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, г | Эл-ды, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 60 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 34 | 62 | 66 | 70 | 74 | 79 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 44 | 79 | 85 | 90 | 95 | 100 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 168 | 177 | 5 |

| 89´6 | 130 | 235 | 251 | 266 | 282 | 298 | 6 |

| 108´6 | 158 | 287 | 306 | 325 | 344 | 363 | 7 |

| 133´6 | 195 | 354 | 377 | 401 | 425 | 448 | 8 |

| 133´8 | 268 | 483 | 516 | 548 | 580 | 613 | 9 |

| 159´6 | 234 | 424 | 453 | 481 | 509 | 537 | 10 |

| 159´8 | 320 | 580 | 619 | 658 | 697 | 735 | 11 |

| 219´6 | 323 | 586 | 625 | 664 | 703 | 742 | 12 |

| 219´8 | 442 | 803 | 856 | 910 | 963 | 1017 | 13 |

| 219´10 | 599 | 1088 | 1160 | 1233 | 1305 | 1376 | 14 |

| 219´12 | 787 | 1428 | 1523 | 1619 | 1714 | 1809 | 15 |

| 273´8 | 553 | 1003 | 1071 | 1138 | 1205 | 1272 | 16 |

| 273´10 | 750 | 1361 | 1452 | 1542 | 1633 | 1724 | 17 |

| 273´12 | 985 | 1788 | 1907 | 2026 | 2145 | 2265 | 18 |

| 273´15 | 1592 | 2890 | 3082 | 3275 | 3467 | 3660 | 19 |

| 325´8 | 659 | 1196 | 1276 | 1357 | 1436 | 1516 | 20 |

| 325´10 | 894 | 1623 | 1731 | 1839 | 1947 | 2055 | 21 |

| 325´12 | 1175 | 2133 | 2275 | 2417 | 2559 | 2701 | 22 |

| 325´15 | 1902 | 3453 | 3683 | 3913 | 4144 | 4374 | 23 |

| 377´8 | 765 | 1389 | 1482 | 1576 | 1667 | 1760 | 24 |

| 377´10 | 1039 | 1885 | 2010 | 2136 | 2261 | 2387 | 25 |

| 377´12 | 1365 | 2478 | 2643 | 2808 | 2973 | 3138 | 26 |

| 377´15 | 2211 | 4013 | 4281 | 4548 | 4816 | 5083 | 27 |

| 426´10 | 1175 | 2132 | 2274 | 2416 | 2558 | 2700 | 28 |

| 426´12 | 1545 | 2804 | 2990 | 3177 | 3364 | 3551 | 29 |

| 426´16 | 2759 | 4991 | 5324 | 5655 | 5988 | 6321 | 30 |

| 465´18 | 3598 | 6531 | 6966 | 7401 | 7836 | 8271 | 31 |

Горизонтальные соединения трубопроводов со скосом одной кромки

1 м шва.

| Толщина стенки, мм | Вес напл. металла, гр | Электроды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 232 | 411 | 438 | 466 | 493 | 521 | 1 |

| 4 | 299 | 529 | 564 | 599 | 635 | 670 | 2 |

| 5 | 384 | 680 | 724 | 770 | 816 | 861 | 3 |

| 6 | 470 | 832 | 887 | 943 | 998 | 1054 | 4 |

| 8 | 832 | 1474 | 1573 | 1671 | 1769 | 1868 | 5 |

| 10 | 1110 | 1965 | 2096 | 2227 | 2358 | 2489 | 6 |

| 12 | 1562 | 2765 | 2949 | 3133 | 3318 | 3502 | 7 |

| 15 | 2137 | 3782 | 4034 | 4287 | 4539 | 4791 | 8 |

| 16 | 2348 | 4157 | 4434 | 4712 | 4989 | 5266 | 9 |

| 18 | 2786 | 4931 | 5260 | 5588 | 5917 | 6246 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 57´3 | 41 | 72 | 77 | 82 | 87 | 92 | 1 |

| 57´4 | 53 | 93 | 99 | 105 | 111 | 117 | 2 |

| 76´5 | 89 | 158 | 169 | 179 | 190 | 201 | 3 |

| 89´6 | 128 | 227 | 242 | 257 | 272 | 288 | 4 |

| 108´6 | 157 | 277 | 295 | 314 | 332 | 351 | 5 |

| 133´6 | 193 | 342 | 365 | 388 | 410 | 433 | 6 |

| 133´8 | 341 | 603 | 643 | 683 | 723 | 764 | 7 |

| 159´6 | 232 | 410 | 437 | 465 | 492 | 520 | 8 |

| 159´8 | 482 | 724 | 772 | 820 | 869 | 917 | 9 |

| 219´6 | 320 | 567 | 604 | 642 | 680 | 718 | 10 |

| 219´8 | 565 | 1001 | 1068 | 1135 | 1201 | 1268 | 11 |

| 219´10 | 751 | 1330 | 1419 | 1508 | 1596 | 1685 | 12 |

| 219´12 | 1054 | 1866 | 1991 | 2115 | 2240 | 2364 | 13 |

| 273´8 | 1707 | 1251 | 1335 | 1419 | 1502 | 1586 | 14 |

| 273´10 | 940 | 1664 | 1775 | 1886 | 1997 | 2108 | 15 |

| 273´12 | 1320 | 2336 | 2492 | 2647 | 2804 | 2959 | 16 |

| 273´15 | 1797 | 3181 | 3393 | 3605 | 3817 | 4029 | 17 |

| 325´8 | 843 | 1492 | 1592 | 1691 | 1790 | 1890 | 18 |

| 325´10 | 1121 | 1985 | 2117 | 2249 | 2382 | 2514 | 19 |

| 325´12 | 1575 | 2787 | 2973 | 3158 | 3344 | 3530 | 20 |

| 325´15 | 2147 | 3801 | 4064 | 4308 | 4562 | 4815 | 21 |

| 377´10 | 1302 | 2035 | 2459 | 2612 | 2766 | 2920 | 22 |

| 377´12 | 1829 | 3238 | 3530 | 3669 | 3885 | 4101 | 23 |

| 377´16 | 2741 | 4851 | 5174 | 5449 | 5822 | 6145 | 24 |

| 465´18 | 4015 | 7106 | 7580 | 8052 | 8526 | 9000 | 25 |

С19 вертикальных стыков со скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 3 | 201 | 366 | 390 | 415 | 439 | 464 | 1 |

| 4 | 260 | 472 | 503 | 535 | 566 | 598 | 2 |

| 5 | 329 | 599 | 639 | 679 | 719 | 759 | 3 |

| 6 | 464 | 842 | 898 | 955 | 1011 | 1067 | 4 |

| 8 | 670 | 1216 | 1297 | 1378 | 1459 | 1540 | 5 |

| 10 | 974 | 1768 | 1885 | 2004 | 2121 | 2240 | 6 |

| 12 | 1250 | 2269 | 2420 | 2571 | 2722 | 2874 | 7 |

| 15 | 2010 | 3649 | 3894 | 4137 | 4380 | 4623 | 8 |

| 16 | 2204 | 4000 | 4266 | 4534 | 4800 | 5067 | 9 |

| 18 | 2615 | 4748 | 5063 | 5378 | 5695 | 6011 | 10 |

1 стык.

| Размер трубы, мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 45´3 | 27 | 50 | 54 | 58 | 61 | 64 | 1 |

| 45´4 | 36 | 65 | 69 | 73 | 77 | 82 | 2 |

| 57´3 | 35 | 64 | 69 | 73 | 77 | 82 | 3 |

| 57´4 | 46 | 83 | 88 | 94 | 99 | 105 | 4 |

| 76´5 | 77 | 140 | 149 | 158 | 167 | 177 | 5 |

| 89´6 | 127 | 230 | 245 | 261 | 276 | 291 | 6 |

| 108´6 | 154 | 280 | 299 | 318 | 337 | 355 | 7 |

| 133´6 | 191 | 346 | 369 | 392 | 415 | 438 | 8 |

| 133´8 | 274 | 497 | 530 | 564 | 597 | 630 | 9 |

| 159´6 | 229 | 415 | 443 | 471 | 498 | 526 | 10 |

| 159´8 | 329 | 597 | 637 | 677 | 716 | 756 | 11 |

| 219´6 | 216 | 573 | 611 | 650 | 683 | 727 | 12 |

| 219´8 | 455 | 826 | 881 | 936 | 991 | 1046 | 13 |

| 219´10 | 659 | 1197 | 1276 | 1357 | 1436 | 1516 | 14 |

| 219´12 | 844 | 1532 | 1633 | 1735 | 1837 | 1940 | 15 |

| 273´8 | 569 | 1032 | 1101 | 1170 | 1239 | 1307 | 16 |

| 273´10 | 825 | 1497 | 1597 | 1697 | 1796 | 1897 | 17 |

| 273´12 | 1056 | 1917 | 2045 | 2172 | 2300 | 2428 | 18 |

| 273´15 | 1691 | 3069 | 3275 | 3479 | 3684 | 3880 | 19 |

| 325´8 | 678 | 1231 | 1313 | 1394 | 1476 | 1580 | 20 |

| 325´10 | 984 | 1786 | 1904 | 2024 | 2142 | 2262 | 21 |

| 325´12 | 1260 | 2287 | 2449 | 2592 | 2744 | 2897 | 22 |

| 325´15 | 2020 | 3667 | 3913 | 4158 | 4402 | 4646 | 23 |

| 377´10 | 1143 | 2074 | 2211 | 2351 | 2488 | 2627 | 24 |

| 377´12 | 1464 | 2657 | 2834 | 3011 | 3187 | 3365 | 25 |

| 377´15 | 2348 | 4262 | 4548 | 4832 | 5116 | 5400 | 26 |

| 426´10 | 1292 | 2346 | 2501 | 2659 | 2815 | 2972 | 27 |

| 426´12 | 1656 | 3006 | 3206 | 3407 | 3607 | 3808 | 28 |

| 426´16 | 2911 | 5284 | 5635 | 5989 | 6341 | 6693 | 29 |

| 465´18 | 3768 | 6839 | 7296 | 7750 | 8206 | 8662 | 30 |

Соединения С52 вертикальных стыков трубопроводов с криволинейным скосом кромок

1 м шва.

| Толщ. ст., мм | Вес напл. металла, гр | Эл-ды, гр | Код строки | ||||

| II | III | IV | V | VI | |||

| 10 | 551 | 1371 | 1462 | 1554 | 1645 | 1737 | 1 |

| 12 | 1164 | 2112 | 2253 | 2394 | 2534 | 2675 | 2 |

| 15 | 1606 | 2915 | 3109 | 3303 | 3497 | 3692 | 3 |

| 16 | 1755 | 3185 | 3397 | 3609 | 3821 | 4034 | 4 |

| 18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 5 |

| 20 | 2409 | 4373 | 4664 | 4956 | 5247 | 5539 | 6 |

| 22 | 2763 | 5015 | 5349 | 5683 | 6017 | 6352 | 7 |

1 стык.

| Размеры трубы, мм | Вес напл-ого металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 133´10 | 310 | 562 | 599 | 637 | 675 | 712 | 1 |

| 159´10 | 370 | 672 | 716 | 762 | 806 | 851 | 2 |

| 159´12 | 570 | 1035 | 1104 | 1173 | 1242 | 1311 | 3 |

| 219´10 | 514 | 932 | 994 | 1057 | 1119 | 1181 | 4 |

| 219´12 | 791 | 1436 | 1532 | 1628 | 1723 | 1819 | 6 |

| 219´16 | 1176 | 2134 | 2276 | 2418 | 2560 | 2703 | 6 |

| 273´10 | 642 | 1165 | 1248 | 1321 | 1398 | 1476 | 7 |

| 273´12 | 989 | 1795 | 1915 | 2035 | 2154 | 2274 | 8 |

| 273´15 | 1349 | 2449 | 2612 | 2775 | 2938 | 3101 | 9 |

| 273´20 | 2024 | 3673 | 3918 | 4163 | 4430 | 4653 | 10 |

| 325´10 | 763 | 1385 | 1477 | 1570 | 1682 | 1754 | 11 |

| 325´12 | 1175 | 2133 | 2276 | 2418 | 2559 | 2702 | 12 |

| 325´15 | 1622 | 2944 | 3140 | 3336 | 3532 | 3729 | 13 |

| 325´18 | 2085 | 3785 | 4037 | 4289 | 4541 | 4794 | 14 |

| 377´10 | 891 | 1618 | 1725 | 1834 | 1941 | 2080 | 15 |

| 377´12 | 1361 | 2471 | 2636 | 2881 | 2965 | 3130 | 16 |

| 377´15 | 1879 | 3411 | 3638 | 3865 | 4092 | 4320 | 17 |

| 377´18 | 2440 | 4429 | 4723 | 5018 | 5313 | 5609 | 18 |

| 426´10 | 1004 | 1823 | 1945 | 2067 | 2188 | 2310 | 19 |

| 426´12 | 1548 | 2809 | 2997 | 3184 | 3370 | 3558 | 20 |

| 426´16 | 2316 | 4204 | 4484 | 4764 | 5044 | 5325 | 21 |

| 426´20 | 3180 | 5772 | 6157 | 6542 | 6962 | 7312 | 22 |

| 465´18 | 3003 | 5450 | 5813 | 6176 | 6539 | 6903 | 23 |

| 465´22 | 3979 | 7222 | 7703 | 8184 | 8665 | 9153 | 24 |

С53 вертикальные стыки трубопроводов с криволинейным скосом

1 м шва.

| Толщ. ст., мм | Масса напл. металла, гр | Эл-ды, гр | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 16 | 1566 | 2843 | 3032 | 3221 | 3411 | 3600 | 1 |

| 18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 8 |

| 20 | 2314 | 4200 | 4480 | 4760 | 5040 | 5320 | 3 |

| 22 | 2681 | 4866 | 5190 | 5515 | 5839 | 6164 | 4 |

1 стык.

| Размер трубы, мм | Вес нап-ного металла, г | Эл-ды по группам, г | Код строки | ||||

| II | III | IV | V | VI | |||

| 219´16 | 1053 | 1911 | 2038 | 2165 | 2292 | 2419 | 1 |

| 273´20 | 1940 | 3521 | 3756 | 3991 | 4226 | 4460 | 2 |

| 325´18 | 1958 | 3554 | 3790 | 4027 | 4264 | 4501 | 3 |

| 377´18 | 2281 | 4140 | 4415 | 4691 | 4967 | 5243 | 4 |

| 426´16 | 2070 | 3758 | 4008 | 4258 | 4509 | 4759 | 6 |

| 426´20 | 3052 | 5539 | 5908 | 6278 | 6647 | 7016 | 6 |

| 465´18 | 2822 | 5122 | 5463 | 5804 | 6146 | 6487 | 7 |

| 465´22 | 3855 | 6998 | 7464 | 7931 | 8397 | 8864 | 8 |

Соединения У7 угловые фланцев с трубой

1 м шва.

| Толщ. ст., м | Масса напл. металла, гр | Эл-ды по группам, гр | Строки п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 129 | 234 | 250 | 265 | 281 | 297 | 1 |

| 4 | 186 | 333 | 360 | 383 | 405 | 428 | 2 |

| 5 | 272 | 494 | 527 | 559 | 592 | 625 | 3 |

| 6 | 366 | 664 | 709 | 753 | 797 | 841 | 4 |

| 8 | 494 | 897 | 956 | 1016 | 1076 | 1136 | 6 |

| 10 | 626 | 1136 | 1212 | 1288 | 1363 | 1439 | 6 |

| 12 | 775 | 1407 | 1500 | 1594 | 1688 | 1782 | 7 |

| 15 | 941 | 1708 | 1822 | 1936 | 2049 | 2163 | 8 |

1 фланец.

| Размеры трубы, мм | Вес напл. металла, гр | Эл-ды по группам, гр | Номер | ||||

| II | III | IV | V | VI | |||

| 25´3 | 10 | 18 | 20 | 21 | 22 | 23 | 1 |

| 32´3 | 13 | 23 | 25 | 27 | 28 | 30 | 2 |

| 38´3 | 15 | 28 | 30 | 32 | 33 | 35 | 3 |

| 45´4 | 26 | 48 | 51 | 64 | 57 | 60 | 4 |

| 57´4 | 33 | 60 | 64 | 68 | 72 | 77 | 5 |

| 76´5 | 65 | 118 | 126 | 133 | 141 | 149 | 6 |

| 89´6 | 102 | 186 | 198 | 210 | 223 | 235 | 7 |

| 108´6 | 124 | 225 | 240 | 255 | 270 | 285 | 8 |

| 133´6 | 152 | 277 | 296 | 314 | 333 | 351 | 9 |

| 133´8 | 206 | 375 | 399 | 424 | 449 | 474 | 10 |

| 159´6 | 182 | 331 | 354 | 376 | 398 | 420 | 11 |

| 159´8 | 247 | 448 | 477 | 507 | 537 | 567 | 12 |

| 219´6 | 252 | 457 | 487 | 518 | 548 | 578 | 13 |

| 219´8 | 340 | 617 | 657 | 699 | 740 | 781 | 14 |

| 219´10 | 430 | 781 | 833 | 886 | 937 | 989 | 15 |

| 219´12 | 533 | 967 | 1031 | 1096 | 1161 | 1225 | 16 |

| 273´6 | 313 | 569 | 608 | 645 | 683 | 721 | 17 |

| 273´8 | 424 | 769 | 819 | 871 | 922 | 974 | 18 |

| 273´10 | 536 | 974 | 1039 | 1104 | 1168 | 1233 | 19 |

| 273´12 | 664 | 1206 | 1286 | 1366 | 1447 | 1528 | 20 |

| 325´8 | 504 | 915 | 976 | 1037 | 1098 | 1159 | 21 |

| 325´10 | 639 | 1159 | 1237 | 1314 | 1391 | 1468 | 22 |

| 325´12 | 791 | 1436 | 1531 | 1627 | 1723 | 1818 | 23 |

| 325´15 | 944 | 1743 | 1859 | 1976 | 2091 | 2207 | 24 |

| 377´8 | 585 | 1062 | 1132 | 1203 | 1274 | 1345 | 25 |

| 377´10 | 741 | 1345 | 1435 | 1525 | 1613 | 1703 | 26 |

| 377´12 | 918 | 1666 | 1776 | 1887 | 1998 | 2109 | 27 |

| 377´15 | 1114 | 2022 | 2157 | 2292 | 2426 | 2560 | 28 |

| 426´10 | 837 | 1520 | 1621 | 1723 | 1823 | 1925 | 29 |

| 426´12 | 1037 | 1882 | 2006 | 2132 | 2258 | 2384 | 30 |

| 426´15 | 1260 | 2285 | 2437 | 2590 | 2741 | 2893 | 31 |

Угловые У8 фланцы с трубой с симметричным скосом одной кромки

1 м шва.

| Толщ. ст., мм | Вес напл. металла, г | Эл-ды по группам, г | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 90 | 163 | 174 | 185 | 196 | 207 | 1 |

| 4 | 165 | 299 | 319 | 339 | 359 | 379 | 2 |

| 5 | 285 | 517 | 552 | 586 | 621 | 655 | 3 |

| 6 | 411 | 746 | 796 | 845 | 895 | 945 | 4 |

| 8 | 592 | 1076 | 1148 | 1220 | 1292 | 1363 | 5 |

| 10 | 770 | 1398 | 1491 | 1584 | 1677 | 1770 | 6 |

| 12 | 970 | 1761 | 1878 | 1995 | 2113 | 2230 | 7 |

| 15 | 1192 | 2163 | 2308 | 2452 | 2596 | 2740 | 8 |

Угловые У8 фланцы.

1 м шва.

| Толщ. ст., мм | Вес напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 3 | 91 | 136 | 146 | 155 | 164 | 173 | 1 |

| 4 | 148 | 222 | 237 | 252 | 266 | 281 | 2 |

| 5 | 218 | 327 | 349 | 371 | 392 | 414 | 3 |

1 патрубок.

| Размеры патрубка, ми | Масса напл. металла, грамм | Эл-ды, грамм | Номер п/п | ||||

| II | III | IV | V | VI | |||

| 25´3 | 9 | 13 | 14 | 15 | 16 | 17 | 1 |

| 32´3 | 11 | 17 | 18 | 19 | 20 | 21 | 2 |

| 38´3 | 13 | 20 | 21 | 23 | 24 | 25 | 3 |

| 45´4 | 26 | 39 | 41 | 44 | 46 | 49 | 4 |

| 57´4 | 33 | 49 | 52 | 55 | 59 | 62 | 5 |

| 76´5 | 64 | 96 | 102 | 109 | 115 | 121 | 6 |

Нормы для ручной аргонодуговой сварки приведены в таблицах ниже.

Вертикальные соединения С2 трубопроводов

1 м шва.

| Толщ. ст., мм | Масса напл. металла, г | Проволока сварочная, г | Стержень вольфрамовый неплавящийся, г | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 2 | 44 | 54 | 1,064 | 107 | 70,4 | 1 |

| 3 | 45 | 56 | 1,103 | 110 | 72,0 | 2 |

1 стык.

| Размеры трубы, мм | Масса напл. металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´2 | 3 | 4 | 80 | 7,3 | 4,8 | 1 |

| 25´3 | 3 | 4 | 82 | 7,3 | 4,8 | 2 |

| 32´2 | 4 | 5 | 103 | 9,8 | 6,4 | 3 |

| 32´3 | 4 | 5 | 107 | 10,0 | 6,5 | 4 |

| 38´2 | 5 | 6 | 123 | 12,2 | 8,0 | 5 |

| 38´3 | 6 | 7 | 128 | 14,6 | 9,6 | 6 |

| 45´2 | 7 | 8 | 147 | 17,1 | 11,2 | 7 |

| 45´3 | 7 | 8 | 152 | 17,1 | 11,2 | 8 |

| 57´3 | 8 | 10 | 194 | 19,5 | 12,8 | 9 |

Вертикальные соединения С17 трубопроводов со скосом кромки

1 м соединения.

| Толщ. ст., мм | Вес напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 3 | 117 | 145 | 2305 | 285,5 | 18,7 | 1 |

| 4 | 154 | 191 | 3034 | 375,7 | 18,7 | 2 |

| 5 | 190 | 236 | 3743 | 463,4 | 48,0 | 3 |

| 6 | 253 | 314 | 4984 | 617,3 | 48,0 | 4 |

1 стык.

| Размеры трубы, мм | Масса напл. вещества, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер п/п | |

| сварка | поддув | |||||

| 25´3 | 9 | 11 | 173 | 22,0 | 1,5 | 1 |

| 32´3 | 11 | 14 | 224 | 26,8 | 1,8 | 2 |

| 38´3 | 14 | 17 | 267 | 34,2 | 2,3 | 3 |

| 45´4 | 21 | 26 | 416 | 51,2 | 2,7 | 4 |

| 57´4 | 27 | 33 | 531 | 65,9 | 3,5 | 6 |

| 76´5 | 44 | 55 | 872 | 107,4 | 8,6 | 6 |

| 89´6 | 69 | 86 | 1366 | 168,4 | 13,4 | 7 |

| 108´6 | 84 | 106 | 1660 | 205,0 | 16,3 | 8 |

| 133´6 | 104 | 129 | 2048 | 253,8 | 20,0 | 9 |

| 159´6 | 125 | 155 | 2457 | 305,0 | 24,0 | 10 |

| 219´6 | 172 | 214 | 3394 | 419,7 | 33,0 | 11 |

| 273´6 | 215 | 267 | 4241 | 524,6 | 41,2 | 12 |

С18 вертикальные стыки трубопроводов

1 м соединения.

| Толщ. ст., мм | Масса наплавленного металла, г | Проволока сварочная, г | Вольфрамовый неплавящийся, мг | Аргон, л | Номер |

| 2 | 146 | 182 | 2896 | 356,2 | 1 |

| 3 | 199 | 247 | 3920 | 485,6 | 2 |

| 4 | 250 | 310 | 4930 | 610,0 | 3 |

| 5 | 330 | 409 | 6501 | 805,2 | 4 |

| 6 | 473 | 588 | 9338 | 1154,1 | 6 |

1 стык.

| Размеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Код строки |

| на сварку | |||||

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 57,1 | 6 |

| 45´2 | 21 | 25 | 400 | 51,2 | 7 |

| 45´4 | 35 | 43 | 675 | 85,4 | 8 |

| 57´4 | 44 | 54 | 863 | 107,4 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 130 | 161 | 2549 | 317,2 | 11 |

| 108´6 | 158 | 196 | 3110 | 385,5 | 12 |

| 133´6 | 195 | 242 | 3838 | 475,8 | 13 |

| 159´6 | 233 | 290 | 4604 | 568,5 | 14 |

| 219´6 | 322 | 400 | 6359 | 785,7 | 15 |

| 273´6 | 402 | 500 | 7947 | 980,9 | 16 |

Соединения С5 вертикальных стыков трубопроводов без скоса

1 м шва.

| Толщина стенки, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 2 | 87 | 108 | 1714 | 212,3 | 1 |

| 3 | 106 | 132 | 2110 | 258,6 | 2 |

1 стык.

| Камеры трубы, мм | Масса наплавленного металла, грамм | Проволока сварочная, грамм | Стержень вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 6 | 8 | 129 | 14,6 | 1 |

| 25´3 | 8 | 10 | 180 | 19,5 | 2 |

| 32´2 | 9 | 11 | 166 | 22,0 | 3 |

| 32´3 | 10 | 13 | 233 | 24,4 | 4 |

| 38´2 | 10 | 13 | 233 | 24,4 | 5 |

| 38´3 | 12 | 15 | 278 | 29,3 | 6 |

| 45´2 | 12 | 15 | 278 | 29,3 | 7 |

| 46´3 | 14 | 18 | 331 | 34,2 | 8 |

| 57´3 | 18 | 23 | 422 | 56,1 | 9 |

Соединения С19 вертикальных стыков трубопроводов со скосом кромок

1 м соединения.

| Толщина стенки, мм | Масса наплавленного металла, кг | Проволока сварочная, кг | Эл-д вольфрамовый неплавящийся, г | Аргон, л | Номер строки |

| 2 | 0,146 | 0,182 | 2,896 | 356,2 | 01 |

| 3 | 0,199 | 0,247 | 3,920 | 485,6 | 02 |

| 4 | 0,259 | 0,322 | 5,122 | 632,0 | 03 |

| 5 | 0,329 | 0,409 | 6,501 | 802,8 | 04 |

| 6 | 0,463 | 0,575 | 9,141 | 1129,7 | 06 |

1 стык.

| Размеры трубы, мм | Вес наплавленного металла, грамм | Проволока сварочная, грамм | Эл-д вольфрамовый неплавящийся, мг | Аргон, л | Номер строки |

| 25´2 | 11 | 14 | 217 | 26,8 | 1 |

| 25´3 | 15 | 19 | 294 | 36,6 | 2 |

| 32´2 | 14 | 18 | 281 | 34,2 | 3 |

| 32´3 | 19 | 24 | 380 | 46,4 | 4 |

| 38´2 | 17 | 21 | 336 | 41,5 | 5 |

| 38´3 | 23 | 29 | 455 | 56,1 | 6 |

| 45´2 | 20 | 25 | 400 | 48,8 | 7 |

| 45´4 | 35 | 44 | 537 | 85,4 | 8 |

| 57´4 | 45 | 56 | 896 | 109,8 | 9 |

| 76´5 | 76 | 95 | 1515 | 185,4 | 10 |

| 89´6 | 126 | 157 | 2495 | 307,4 | 11 |

| 108´6 | 156 | 192 | 3044 | 378,2 | 12 |

| 133´6 | 190 | 236 | 3757 | 463,6 | 13 |

| 159´6 | 229 | 284 | 4507 | 558,8 | 10 |

| 219´6 | 315 | 392 | 6225 | 768,6 | 14 |

| 273´6 | 394 | 489 | 7779 | 961,4 | 15 |

Приведенные выше таблицы позволяют определить расход электродов на стык, метр или на тонну металла. Расход флюса при автоматической сварке обычно составляет 20% по массе от расхода сварочной проволоки.

Таким образом, становится понятно, как рассчитать количество электродов в каждой конкретной задаче.

Итог

Расход электродов при сварке – важный параметр, который позволяет заблаговременно сделать экономическую оценку выполняемых работ. Рассчитанный показатель позволит определить затраты на тонну металлоконструкций или же на одно соединение.

Важно понимать, что данное значение соответствует идеальным условиям сварки, и оно может отличаться от реального. В связи с этим в расчет количества электродов необходимо закладывать их дополнительное количество, так как аттестация может выявить, что часть из них непригодна.

Расход электродов при сварке

При выполнении сварочных работ из всех материалов больше всего расходуется электродов. Необходимое их количество можно рассчитать приблизительно для каждого этапа работ непосредственно перед началом. Расход варьируется в зависимости от нескольких факторов:

- марки присадочной проволоки или электрода;

- вида сварки;

- сечения стыка.

Площадь сечения шва определяется по-разному в зависимости от типа соединения: тавровое, стыковое, угловое. Далее приведена таблица с соответствующими формулами:

Здесь: b – расстояние между кромками; S – толщина детали; а e и g – ширина и высота заготовок.

Норма расхода электродов на 1 стык трубы

Ведомственные строительные нормы (разделы ВСН 452-84 или ВСН 416-81) содержат информацию о норме расхода электродов на 1 стык трубопровода и на 1 метр шва. Показатели разделены в зависимости от вида сварки:

- ММА – ручная дуговая;

- TIG – ручная аргоновая;

- автоматическая с использованием флюса и другие.

Далее приведена часть таблицы с примером утвержденных нормативов для соединения типа С8:

Норма расхода электродов на 1 метр шва

Количество электродов на выполнение определенного вида работ можно определить самостоятельно. Она суммарно включает наплавленный слойи непродуктивные потери: огарки, шлак, разбрызгивание. На первом этапе вычисляется масса наплава. Результат определяется по формуле:

масса = площадь сечения шва поперечная * плотность свариваемого металла * длина сварного соединения

Показатель плотности металла берется из справочной литературы. К примеру, эталонная плотность стали углеродистой будет составлять 7,85 г/см куб., а никельхромовой стали составит 8,5 г/см куб. поле этого используется вторая формула, позволяющая определить суммарное количество электродов, необходимых для выполнения сварочных работ:

расход = масса наплава * коэффициент

Коэффициент расхода для используемых марок электродов разный. Необходимые данные можно найти в нормативной литературе. Если требуется узнать расход электродов в кг/м, то длина шва в первой формуле подставляется не в сантиметрах, а в метрах.

Расчет расхода электродов на 1 метр шва: коэффициенты

Коэффициенты расхода электродов

| Коэффициент | Марки электродов |

|---|---|

| 1,5 | АНО-1, ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

| 1,6 | АНО-5, АНО-13, ЦЛ-17, ОЗЛ-2, ОЗЛ-3, ОЗЛ-6, ОЗЛ-7, ОЗЛ-8, ОЗЛ-21, ЗИО-8, УОНИ-13/55У |

| 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-9, ЦЛ-11, УОНИ-13/НЖ, УОНИ-13/45 |

| 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13, ВСЦ-4, К-5А |

| 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Поправочные коэффициенты

Для уточнения расчетов требуются корректирующие коэффициенты. В таблице ниже приведены примеры поправок в зависимости от типа задач:

Сваривание поворотных стыков

| Тип сварки | Тип электрода | Коэффициент |

|---|---|---|

| MMA-сварка | для покрытых электродов | 0,826 |

| TIG-сварка | для электрода плавящегося | 0,93 |

| для электрода вольфрамового неплавящегося | 1 |

Вваривание патрубков, которые располагаются под углом по отношению к основной трубе. Если не указано иное, то угол по умолчанию составляет 90 градусов.

| Угол соединения | Коэффициент |

|---|---|

| 60° | 1,1 |

| 45° | 1,23 |

Вваривание патрубков, которые расположены снизу или сбоку по отношению к основной трубе.

| Тип сварки | Тип электрода | Коэффициент (патрубок сбоку) | Коэффициент (патрубок снизу) |

|---|---|---|---|

| MMA-сварка | для покрытых электродов | 1,12 | 1,26 |

| TIG-сварка | для сварочной проволоки | 1 | 1,35 |

Расход электродов на тонну металла калькулятор

Качество сварки зависит не только от правильного выбора, но и количества электродов. Без правильного подсчета нельзя составить верную смету, что влечет за собой довольно серьезные проблемы. Расход электродов при сварке на 1 тонну металлоконструкции проводится по специальной формуле. Ничего сложного в выполнении расчетов нет. Главное, учесть определенные показатели.

Зачем необходимо знать точное количество электродов?

Производительность и продолжительность сварки напрямую зависит от наличия/отсутствия достаточного количества расходного материала. Присадочное отработанное изделие необходимо своевременно заменять новым. Когда электрода не оказывается под рукой, это напрямую отражается на темпе проводимых работ. Закупка присадочного материала отнимает время, что приводит к остановке сварки.

Некритичной считается ситуация, когда не хватает нескольких килограмм. Сварка габаритных металлоконструкций, наоборот, требует огромного количества электродов. Ошибки здесь исчисляется недостатком огромного числа расходников. Необходимость предварительной подготовки большого количества присадочных изделий в значительной степени тормозит рабочий процесс, что может сорвать все сроки по сдачи объекта.

Какие параметры учитываются?

Расход электродов при сварке металлических конструкций зависит от трех критериев:

- Масса наплавки. Представляет собой массу металла, заполняющую стыковочные швы. Данный параметр прописан в технологической сварочной карте. Если брать усредненный показатель, он варьируется в пределах от 1 и до 1,5 процентов от общей массы металлоконструкции.

- Длина сварочного шва. Измеряется с помощью рулетки. Полученную длину умножают на количество имеющихся швов в разделе. Глубокие стыки заваривают последовательно либо параллельно. Они требуют накладывания двух либо трех швов.

- Норма расхода. Это масса наплавки на каждый метр шва. Она может вычисляться двумя способами — для отдельного узла либо по типу проводимой сварочной работы.

Важно! Норма расхода является справочной информацией и прописывается для марки электрода отдельно в нормативных документах. Кроме того, обязательно принимают во внимание и то, какой именно тип сварного шва делают.

Таким образом, количество присадочного материала, требуемого для сварки на одну тонну металлической конструкции, вычисляют как теоретическим, так и практическим путем.

Метод теоретического расчета

Проводится путем применения разнообразных математических формул. Существует множество разнообразных математический решений, но на практике чаще всего пользуются только двумя:

- По коэффициенту. Охватывает различные расходные материалы и рассчитывается по формуле H=M * K. Первый показатель (M) представляет собой массу металла, подвергаемую сварке, а второй (K) — коэффициент присадки.

- По физическим свойствам. Здесь учитываются характеристики электрода и металлоконструкции, с которой предстоит работать. Формула в данном конкретном случае следующая G=F * L * M, где F — площадь поперечного сечения, L — длина свариваемого шва, а M — масса проволоки.

Между этими двумя математическими формулами есть разница. Первая позволяет подсчитать расход. Вторая дает возможность узнать массу металла, который наплавляют. Обе формулы относятся к табличным. Это означает, что они основаны на табличных данных, которые соответствуют определенной марке, величине стыка и типу металла.

Расчет расхода практическим путем

Проводится опытным путем. Определяют массу металла и выполняют тестовые сварочные работы. Когда они закончены, делают замер огарка с учетом напряжения и силы тока, а также длины выполненного шва. Эти параметры позволяют подсчитать, сколько электродов потребовалось для данного конкретного участка. Зная длину, не составит труда подсчитать, сколько присадочного материала потребуется для завершения сварки в том или ином разделе.

Точность вычисления вариативна. Погрешность минимальна лишь в тех случаях, когда угол положения и внешние данные остаются неизменными при проведении дальнейшей сварки. Иными словами, условия останутся аналогичными тестовым. Если не используют формулы, проводят практические расходы, делают от двух и до четырех тестирований. Это позволяет снизить вероятность погрешности и получить данные, которые будут точнее, нежели при задействовании математических расчетов.

Погрешность подсчетов

Не существует метода, который дает стопроцентно верный результат. Теоретический и практический расчеты отличаются между собой. Последний более точный, но только тогда, когда выполняют не менее двух тестовых швов. Это не означает, что полученная цифра абсолютна точна. Чтобы обеспечить непрерывную эффективную работу, необходимо закупать электроды с небольшим запасом. Кроме того, всегда следует помнить, что в партии могут попасться некачественные или бракованные изделия.

Не столкнуться с проблемой нехватки расходного материала позволяет приобретение электродов на пять или на семь процентов больше, нежели было получено в результате расчетов. Благодаря наличию такого запаса, можно не переживать о различных форс-мажорах и подготовить все расходники заблаговременно без каких-либо срывов по сроку сдачи объекта. Чем сложней участок сварки, тем больше дополнительного материала следует приобрести. Максимальный запас составляет десять процентов.

Можно ли снизить расход электродов?

Сварка относится к довольно затратным работам, поэтому многие пытаются сэкономить на расходном материале. Сделать это без ущерба для качества возможно, но только тогда, когда соблюдаются следующие условия:

- Задействован автоматический либо полуавтоматический сварочный аппарат. Потери при ручной сварке доходят до пяти и больше процентов. Аппараты автоматического типа и полуавтоматы позволяют провести работы более качественно и снизить число затрачиваемых электродов.

- Напряжение и сила тока полностью соответствуют типу присадочного материала. Добиться совпадения параметров позволяет правильная настройка сварочного аппарата, что необходимо учитывать заблаговременно.

- Проводится тестовая сварка. Специалисты всегда прибегают к использованию и теоретического, и практического метода расчета. Последний позволяет проверить полученные показатели и скорректировать конечный итог.

Если соблюсти эти три простых условия, количество присадочного материала для проведения сварки будет сокращено до оптимального минимума, а качество проводимых работ не пострадает.

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет.

При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм.Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

где НЭ – сам расход, который нужно определить; GЭ – удельная норма; LШ – длина шва в метрах.

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают:

Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см 3 (7500 кг/м 3 ) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см 3 (7850 кг/м 3 ), для толстопокрытых электродов.

Fн – поперечное сечение наплавленного металла шва см 2 . Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR 2 . Полученный результат перемножаем с объемным весом стали 7,85 гр/см 3 .

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 — 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

При сварке труб

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Заключение

Расчет количества электродов при сварке лишь малая часть задач, которые приходится решать при сварочных работах. Если подход к делу не формальный, а профессиональный, результатом будет высокое качество при оптимальных затратах.

Главное, чтобы мероприятия по снижении расходов не выполнялись за счет ухудшения условий работы. Практика показывает, что такая экономия в конечном итоге оборачивается лишь убытками.

Точный расчет расходных материалов – основа любого производственного или строительного процесса. Для металлоконструкций важно учитывать не только специфику конфигурации, но и требуемое количество электродов для сварки. Делать это рекомендуется по принятым методикам. С их помощью можно достаточно точно вычислить расход электродов на 1 тонну металлоконструкций.

Параметры, влияющие на расход материалов

Сначала нужно определиться с факторами, влияющими на количество расходных материалов. Они напрямую повлияют на производительность и время выполнения работ. В случае с электродами следует выбрать соответствующую модель, оптимально подходящую для конкретной операции. Затем можно выполнять расчет расхода на 1 тонну металлоконструкции.

Для вычисления нужно выяснить следующие показатели:

- Масса наплавки материала металлоконструкции на шов. Его объем не должен превышать 1,5% от веса всей конструкции. Протяженность сварочного шва. Помимо стандартных размеров учитывается глубина. Если этот показатель большой – делают два или три шва для надежности соединения. Норма расхода. Это общая масса наплавки на 1 м.п. шва.

Последний показатель является справочным. Он зависит от марки используемых электродов. Справочные данные можно взять из ВСН -452-84. Но при этом выбирается несколько методов расчета — теоретический и практический. Разница между показателями определяет погрешность.

Для сварки металлоконструкций выбирается несколько видов швов. От этого зависит расход электродов, так как для каждого типа ориентаций определена масса наплавленного металла. Она же, в свою очередь, влияет на скорость выполняемых работ. Эти данные приведены в таблице.

Первый способ расчета, теоретический, относительно прост. Для вычисления потребуется знать общую массу металла в конструкции и специальный коэффициент. Формула выглядит следующим образом:

- Где М – общая масса металла;

- К – справочный коэффициент для каждого типа.

Данные последней составляющей формулы можно взять из справочных материалов. В сводной таблице показаны значения коэффициента в зависимости от марки электродов.

Второй способ позволяет определить массу наплавленного металла. Для него не нужно брать справочные данные — необходимо лишь сделать замеры соединительного шва. Расчеты выполняются по следующей формуле:

G = F * L * M

- Где F – суммарная площадь поперечного сечения;

- L – длина свариваемого шва;

- М – масса проволоки.

Пользуясь этими формулами, можно достаточно точно рассчитать расход электродов на сварку 1 тонны металлоконструкций. Но при этом нужно учитывать погрешность. Предварительно рекомендуется проверить правильность расчетов на небольшом участке работ. Это актуально при сборке больших конс

на 1 тонну металлоконструкций, на 1 метр шва при сварочных работах, таблицы, при сварке труб, нормы, количество

Важной частью любого производственного или строительного процесса является точное и грамотное планирование расхода материалов, которое осуществляется для составления сметы и подсчета финансовых затрат. При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

Следует отметить, что расчет расхода сварочных электродов является актуальным и востребованным только при строительстве крупных объектов. Большой масштаб работ требует безошибочного определения объема материалов, который и будет заложен в строительную смету. Для этого и было введено понятие “расход электродов на 1 т металлоконструкций”.

При выполнении бытовой сварки, при создании небольших конструкций и при других подобных ситуациях этот параметр не актуален, а соответственно, он не применяется.

Параметры, влияющие на расход

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

- Масса наплавки материала на соединение. Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции.

- Продолжительность и глубина сварочного шва.

- Общая масса наплавки на 1 м.п. соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84.

- Тип сварки.

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Первый способ – по коэффициенту – применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К,

где М – масса свариваемой конструкции;

К – специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M,

где F – площадь поперечного сечения;

L – длина сварочного шва;

M – масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

- выполнить замер огарка;

- учесть напряжение и силу тока;

- определить длину сварного соединения.

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

Погрешность в расчетах

Ни один способ не дает стопроцентного результата. Для обеспечения непрерывного рабочего процесса, рекомендуется проводить закупку материалов с запасом. Нужно помнить и о возможности присутствия некачественных или бракованных прутков.

Совет! Чтобы избежать перерывов в работах, необходимо увеличить полученные данные на 5-7 %. Это гарантировано обезопасить исполнителя от различного рода форс-мажорных обстоятельств.

Количество электродов в 1 кг

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| Диаметр электрода | 2,5 | 3,0 | 4,0 | 5,0 |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

[ads-pc-2][ads-mob-2]