как просушить электроды в домашних условиях

Поскольку новички часто сталкиваются с вопросом, как прокалить электроды в домашних условиях, мы подготовили для вас пошаговый обзор. Важно понимать, что поверхность электрода – это смазка с пористой структурой. При попадании влаги она может отслаиваться, сыреть, что приводит к негодности проводников. По этой же причине сварщики сталкиваются с проблемой прилипания, искажением шва и другими трудностями.

Чтобы электроды оставались пригодными к использованию, их хранят в герметичной упаковке. Если же производитель не придерживается правил хранения, транспортировки, а реализатор вовсе не знал о правилах хранения проводников, вы сталкиваетесь с отсыревшим расходным материалом. Именно поэтому нужно понимать, как просушить электроды в домашних условиях, чтобы использовать их для сварки. Существует несколько видов сушки. Рассмотрим плюсы и минусы каждой технологии, определимся с наиболее простым способом прокалывания.

Именно поэтому нужно понимать, как просушить электроды в домашних условиях, чтобы использовать их для сварки. Существует несколько видов сушки. Рассмотрим плюсы и минусы каждой технологии, определимся с наиболее простым способом прокалывания.

Сушка электродов: что собой представляет

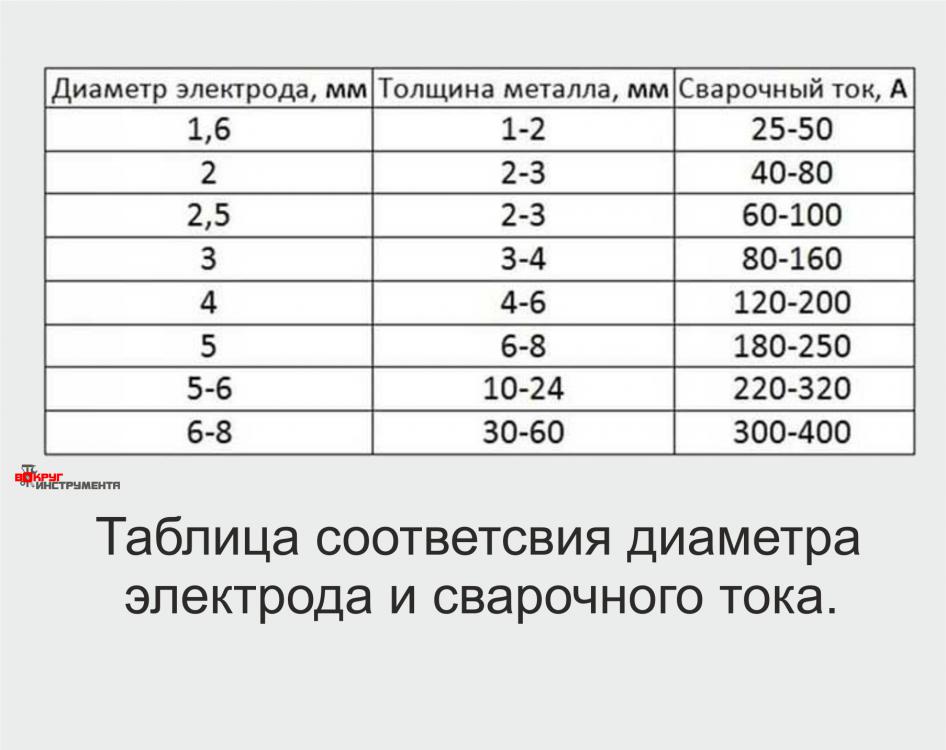

Чтобы понять, как прокалить электроды, нужно понимать суть самой технологии. Она представляет собой обработку проводников при воздействии высоких температур – до 400 градусов. Влага не просто присутствует на поверхности, но и разрушает покрытие электрода. Следовательно, расходник тяжело поджечь, сварщик повторяет поджоги, что приводит к созданию многослойного непрочного шва. Удержать сварочную дугу становится практически невозможно. Все это отражается на качестве работы и результате сварки электродами.

Именно поэтому, если вы затеяли сварку в домашних условиях, нужно правильно подготовить расходные материалы к применению. Просушка необходима в ряде случаев:

- если нарушена герметичность упаковки при хранении и транспортировке электрода;

- длительное хранение расходников;

- хранение в условиях повышенной влажности;

- визуальное скопление влаги на поверхности электрода.

Просушивать электроды в домашних условиях можно не более трех раз. После этого они становятся непригодными, и даже после термической обработки вы столкнетесь с проблемами в процесс сварки.

Прокаливание сварочных электродов: какое оборудование справится с задачей

Даже если вы хотите просушить электроды в домашних условиях, существует специальное оборудование для этого. Давайте разберемся, какое оно бывает и в чем его особенности.

- Электропечь с возможностью прокаливать электроды со встроенным терморегулятором. Это компактное оборудование, которое легко транспортировать и переносить с одного места на другое. В мобильную электропечь помещается до 50 кг электродов. Чаще всего такие модели оснащены автоматизированным управлением, что облегчает работу с ними. Стандартных 220 В будет достаточно для запуска печи и сушки проводников. Модели отличаются между собой уровнем мощности.

- Электропечь с функцией сушки.

Современные модели оборудования имеют микропроцессор, благодаря которому процесс становится автоматизированным. Теплоизоляционные электрические печи обеспечивают равномерный нагрев, что важно для соблюдения правил просушки электрода. В обычной печи вы не сможете просушить проводники именно из-за того, что нельзя обеспечить равномерность температурного воздействия и контролировать температуру. Максимальная мощность таких электропечей – 8,5 кг. Нагреваются проводники до 400 градусов, больше и не нужно.

Современные модели оборудования имеют микропроцессор, благодаря которому процесс становится автоматизированным. Теплоизоляционные электрические печи обеспечивают равномерный нагрев, что важно для соблюдения правил просушки электрода. В обычной печи вы не сможете просушить проводники именно из-за того, что нельзя обеспечить равномерность температурного воздействия и контролировать температуру. Максимальная мощность таких электропечей – 8,5 кг. Нагреваются проводники до 400 градусов, больше и не нужно. - Специальный пенал для сушки электродов. Он представляет собой герметичную тару с поддержанием определенной температуры. Термопенал удобен в использовании за счет компактных размеров. Отличается он спецификой нагрева электрода за счет энергии трансформатора. Также доступны сушки электродов через сеть. Минус термопенала в предельном объеме электродов – до 10 кг. Для домашних условий это оптимальный способ прокалывания.

Особенности просушки электродов в домашних условиях

Если вы решили сушить электроды, вероятнее всего, вы подозреваете попадание влаги.

Если у вас нет специального термопенала, предназначенного для сушки электрода, воспользуйтесь нагревательным предметом, который есть у вас дома. Например, подойдет электрическая духовка. Она обязательно должна быть закрытого типа. Сушка электрода на открытом огне запрещена правилами безопасности.

Если вы игнорируете прокаливание в тех случаях, когда оно крайне необходимо, это может привести к низкому качеству работы, созданию неправильного шва, увеличенному расходу проводника, неудовлетворительному результату.

Сколько времени, при какой температуре и как сушат электроды

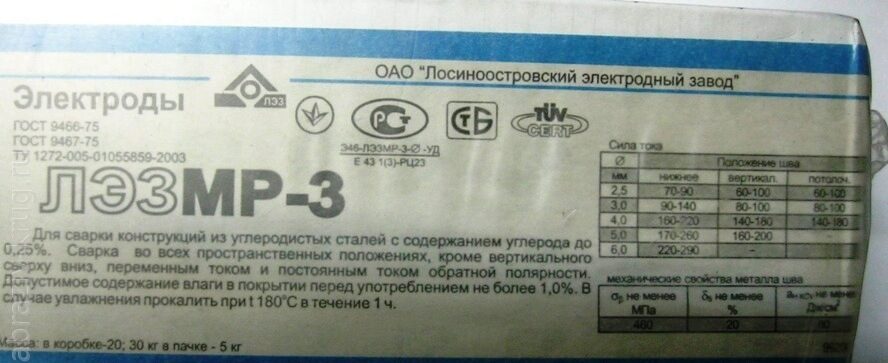

Оптимальная температура – в пределах 250, максимально допустимая – 400. Время сушки занимает до 2-х часов. Это зависит от типа электрода, производителя. Если производитель на упаковке не указал требования к процессу сушки, зайдите на его официальный сайт и уточните параметры.

Это зависит от типа электрода, производителя. Если производитель на упаковке не указал требования к процессу сушки, зайдите на его официальный сайт и уточните параметры.

Прокаливать можно любые типы электрода, исключение – целлюлозные. Они не поддаются термической обработке, поскольку при воздействии свыше 70 градусов покрытие электрода разрушается. В результате они становятся непригодными для сварки. Такие типы расходников хранят в металлических банках, поскольку при попадании влаги они не подлежат восстановлению.

Максимально можно просушивать электроды на высоких температурах 3 раза. После этого обмазка осыпается, что приводит к разрушению структуры расходника.

Если сравнивать понятия «прокаливание» и «просушивание», главное отличие заключается в том, что при прокаливании мы придерживаемся строго инструкции производителя. При просушивании электрода пытается избавиться от влаги любым удобным способом.

Даже строительный фен позволит убрать ненужную влагу. Достаточно загрузить электрод в трубу и прогреть их при температуре не менее 150 градусов. Диаметр трубы определяется по окружности фена. Существуют модели с терморегулятором для сушки, которые позволяют контролировать температуру.

Даже строительный фен позволит убрать ненужную влагу. Достаточно загрузить электрод в трубу и прогреть их при температуре не менее 150 градусов. Диаметр трубы определяется по окружности фена. Существуют модели с терморегулятором для сушки, которые позволяют контролировать температуру.

Где и как прокалить электроды дома

Содержание:

Где и как прокалить электроды дома — самый доступный способВажность использования в работе только сухих электродов обусловлена рядом факторов. Во-первых, металл не будет разбрызгиваться при сварке, во-вторых, розжиг электродов станет заметно проще. К тому же, сварочная дуга не будет гаснуть в процессе сварки, а её горение будет стабильным и непрерывным.

Многие почему-то путают и считают что прокалка и сушка электродов, это одно и то же. На самом деле, это не так, поскольку прокалка электродов более серьёзный процесс, протекающий при высоких температурах и определённое время. Здесь важно не перекалить электроды.

Просушить и прокалить — это не одно и то же

Прокалка электродов осуществляется строго по инструкции, и никак иначе. Заменить прокалку неспособна батарея отопления, на которую многие выкладывают электроды зимой, чтобы их подсушить. Главная цель сушки электродов заключается в удалении влаги с обмазки.

Однако на радиаторах отопления добиться полноценной прокалки электродов, увы, невозможно. Для этих целей применяются специальные печи, в которых электроды проходят термическую обработку. Что же касается домашних условий, то о способах прокалки электродов, в данном случае, будет рассказано ниже.

Как прокалить электроды дома в духовке

Наиболее простым и эффективным способом прокаливания электродов дома, является использование духовки. Лучше взять электрическую духовку, чем газовую.

Всё дело в том, что в газе может присутствовать некоторое количество влаги, а это отрицательным образом скажется на прокаливании. Также, прогрев электродов нельзя осуществлять на открытом огне.

Процесс прокаливания электродов в духовке выглядит так:

- Предварительно нужно разогреть электрическую духовку до температуры 200 градусов. Если на пачке с электродами указана какая-то другая температура, то следует использовать именно рекомендованную производителем электродом температуру прокалки;

- Затем электроды нужно поместить в духовку и плотно прикрыть дверцу;

- Время прокалки электродов не менее 1,5 часа, а для некоторых марок потребуется и целых 2 часа.

После того, как прокалка завершена, электроды нужно выложить из духовки, дав им время постепенно остыть до комнатной температуры. Не нужно резко охлаждать электроды, поскольку это приведёт к негативным последствиям.

Важно знать, что прокалка электродов решает многие проблемы при сварке металлов. Однако важно и надлежащее хранение электродов, в подходящих для этого местах.

Сразу после прокалки, когда электроды остыли, их нужно поместить в специальный футляр, который защищал бы их обмазку от воздействия влаги.

Помимо этого, чтобы электроды не впитывали в себя влагу, их нужно брать только определённое количество, чтобы использовать все, и за один раз. Сухие электроды — это залог безупречного сварочного шва и спокойной работы без нервов.

Что можно и чего нельзя делать при хранении и обжиге электродов с низким содержанием водорода

Что такое электрод с низким содержанием водорода?

Электроды с низким содержанием водорода — это электроды для сварки электродами или электроды SMAW , которые содержат менее 0,6% влаги покрытия — в соответствии с разделом IIC ASME, SFA 5.1- Таблица 10, по сравнению с 4–6% влаги в электродах целлюлозного типа (E6010, E7010). и др.) покрытия.

Чтобы считаться электродом с низким содержанием водорода, содержание влаги в электроде для сварки электродом или SMAW не должно превышать 0,6% во время испытания на содержание влаги, проводимого при 1800°F (980°С).

Требование к этому испытанию указано в спецификации AWS A5.1/A5.1M — Электроды из углеродистой стали. Сварные швы, выполненные электродами для электродной сварки с более низким уровнем влажности, будут иметь естественно низкое количество диффундирующего водорода.

Нажмите здесь, чтобы прочитать о типе покрытия электрода SMAW, функциях покрытия и влиянии элементов покрытия. Чтобы узнать больше о самом популярном электроде с низким содержанием водорода, который широко используется в США и Канаде, щелкните ссылку ниже.

E7018 Спецификация электрода и ее значение, E7018 MTC.pdf

Требования к хранению электрода с низким содержанием водорода

- Всегда храните сварочный электрод при температуре значительно выше точки росы. Его можно безопасно хранить в отапливаемом помещении при температуре выше 15°С (в холодных местах) и при температуре окружающей среды в жарких и влажных местах и при относительной влажности ниже 50%.

- Также следует избегать хранения при очень высокой температуре (> 25°C), так как смазка на проволоке (например, на катушках проволоки GMAW) может испариться слишком рано.

- Соблюдайте правила FIFO при изъятии электродов со склада: При заборе материала со склада всегда выбирайте продукт с самой ранней датой изготовления (FIFO)!

- Сварочные электроды или катушки с проволокой, которые не полностью израсходованы, должны быть упакованы перед хранением.

- Сушка мокрой сварочной проволоки или электродов невозможна, и их следует утилизировать.

- Максимальная продолжительность хранения для сварочных электродов вообще не может быть указана. В случае сомнений необходимо провести квалификацию путем проведения сварочных испытаний.

Какое максимально допустимое содержание влаги в покрытии стержня?

Стержни для электродуговой сварки с низким содержанием водорода изготавливаются из неорганического покрытия с самым низким уровнем влажности. Примерами таких сварочных электродов с низким содержанием водорода являются E6018, E7015, E7018, E7016 и т. д.

Примерами таких сварочных электродов с низким содержанием водорода являются E6018, E7015, E7018, E7016 и т. д.

Чтобы определить влажность, присутствующую в электродном покрытии, сварочном флюсе и порошковой проволоке, проводят испытание на влажность, как указано в AWS A4. 4.

Это испытание предоставляет данные о наличии влаги в стержне после его изготовления на предприятии-изготовителе.

Согласно спецификации стержня, они могут иметь содержание влаги не более 0,6%. См. приведенную ниже таблицу, взятую из спецификации AWS A5.1.

Преимущества/преимущества электродов с низким содержанием водорода

Стержень для электродной сварки, изготовленный из низководородной проволоки, обеспечивает высочайшую ударную вязкость металла сварного шва, а также простоту зажигания и поддержания дуги. Они обеспечивают наилучшую стойкость к холодному растрескиванию среди других электродов для электродуговой сварки.

Обсуждаемые здесь электроды с низким содержанием водорода имеют разные характеристики удобства использования. Некоторые используются для сильного наплавления (например, E7024), в то время как другие используются для потолочной сварки из-за их свойств быстрого замерзания.

Некоторые используются для сильного наплавления (например, E7024), в то время как другие используются для потолочной сварки из-за их свойств быстрого замерзания.

Вы можете заметить, что некоторые стержни с низким содержанием водорода имеют суффикс -1 в конце (E7018-1), и они изготовлены для придания повышенных характеристик ударной вязкости.

Спецификация электродов E7018-1 или E4918-1-h5, значение, химические и механические свойства с MTC

Что такое опциональное обозначение диффузионного водорода в электродах с низким содержанием водорода?

Сварочные электроды также используют дополнительный индикатор для определения уровня диффузионного водорода для сварных швов, выполненных с их помощью.

Вы заметите классификацию электродов для сварки электродами с добавленными цифрами h5, или H8 или h26 на многих электродах с низким содержанием водорода. Е7018х5. Итак, к чему относится это ‘h5’ ?

Цифра «Н» в конце классификации электродов относится к количеству диффузионного водорода в мл/100 г наплавленного металла. Для например. сварной шов, выполненный с E7018h5, будет иметь максимальный уровень водорода 4 мл/100 г наплавленного шва.

Для например. сварной шов, выполненный с E7018h5, будет иметь максимальный уровень водорода 4 мл/100 г наплавленного шва.

Чтобы классифицироваться как электрод с низким содержанием водорода f4, электрод должен содержать менее 4 мл/100 г водорода.

Аналогично буква «R» на конце стержня означает, что покрытие стержня является влагостойким. В соответствии с AWS A5.1, стержень с буквой «R» считается влагостойким, если он вынут из упаковки и подвергается воздействию относительной влажности 80% при температуре хранения 80°F в течение 9 часов.

После этого полученная влажность не должна превышать 0,4% от общей массы стержня.

В таблице ниже показан максимально допустимый уровень содержания водорода в электродах с низким содержанием водорода.

Процедура обжига/восстановления электрода с низким содержанием водорода

Стержни с низким содержанием водорода следует хранить и обращаться с ними с осторожностью, чтобы обеспечить сохранение их основной характеристики низкого уровня водорода.

Необходимо следить за тем, чтобы они не подвергались воздействию влажных условий, в противном случае низкая водородостойкость этих стержней будет бесполезна. Если они подвергаются воздействию влаги, их необходимо разбить или восстановить, чтобы восстановить их характеристики с низким содержанием водорода.

Температура и продолжительность обжига/восстановления и условий хранения стержней с низким содержанием водорода и других типов покрытий приведены в таблице ниже.

Стержень с низким содержанием водорода следует прокалить при температуре от 500°F до 800°F в течение 1-2 часов. Полную информацию см. в таблице.

Сколько раз допускается прокалка электрода с низким содержанием водорода?

Это наиболее распространенный вопрос, который возникает у многих инженеров-сварщиков/персонала QA-QC. Хотя нормы и спецификации электродов ничего не говорят об этом вопросе, необходимо соблюдать меры предосторожности, чтобы не прокаливать электроды более двух раз.

Очевидная причина: «Каждая последовательность обжига удаляет необходимую влагу, необходимую для покрытия стержня, и добавки, которые удерживают покрытие прочным на жиле электрода.

Если быть точным, если вы заметили сварочный пруток с поврежденным покрытием, его нельзя использовать в работе. Кроме того, при изменении условий эксплуатации электрода, таких как легкое зажигание дуги или трудности в поддержании дуги, или заметная пористость сварки, такие стержни должны быть выброшены.

Если процедура обжига электрода компании недоступна, рекомендуется обратиться за поддержкой к производителю электрода, чтобы обеспечить правильные условия обжига, температуры и времени выдержки. Вы также можете обратиться к AWS A5.1 для стержней из CS и AWS A5.5 для сварочных стержней из низколегированной стали.

Стержни для электродов с низким содержанием водорода, полученные в негерметичных контейнерах, должны быть сначала обожжены в соответствии с процедурой производителей электродов и выдержаны в печи для выдержки до и во время сварки.

Часто задаваемые вопросы о температуре обжига сварочного электрода

7018 Температура обжига электрода 7018 Стержень с низким содержанием водорода должен подвергаться обжигу при температуре от 500°F до 800°F в течение 1-2 часов. После выпечки они должны храниться в печи для выдержки при температуре от 50°F до 250°F. Не рекомендуется держать стержни с низким содержанием водорода открытыми, так как они будут поглощать влагу и, следовательно, во время использования должны храниться в переносной печи для выдержки.

После выпечки они должны храниться в печи для выдержки при температуре от 50°F до 250°F. Не рекомендуется держать стержни с низким содержанием водорода открытыми, так как они будут поглощать влагу и, следовательно, во время использования должны храниться в переносной печи для выдержки.

6013 сварочный электрод должен быть обожжен при температуре от 275°F до 300°F в течение 1 часа. После выпечки они должны храниться в печи для выдержки при температуре от 20°F до 40°F.

6010 температура обжига электродов6010 Сварочные электроды не рекомендуется прокаливать или хранить в печах для выдержки. Причина в том, что для эффективного функционирования сварочных стержней 6010 требуется наличие влаги в их покрытии. Сварочные электроды 6010 выделяют из этой влаги водород, который обеспечивает защиту, а также усиливает сварочную дугу.

6011 температура обжига электрода Подобно 6010, сварочные электроды 6011 также являются сварочными прутьями целлюлозного типа и, следовательно, не требуют обжига или выдержки..jpg) Также не рекомендуется запекать сварочные стержни 6011, так как это снижает эффективность их покрытия.

Также не рекомендуется запекать сварочные стержни 6011, так как это снижает эффективность их покрытия.

6012 сварочный электрод аналогичен сварочному электроду 6013. Стержень 6012 следует запекать при температуре от 275°F до 300°F в течение 1 часа. После выпечки они должны храниться в печи для выдержки при температуре от 20°F до 40°F.

7015 температура обжига электрода7015 также является стержнем с низким содержанием водорода и должен подвергаться обжигу при температуре от 500°F до 800°F в течение 1-2 часов. После выпечки они должны храниться в печи для выдержки при температуре от 50°F до 250°F.

Не рекомендуется держать стержни 7015 с низким содержанием водорода открытыми, так как они будут поглощать влагу и, следовательно, во время использования должны храниться в переносной печи для выдержки.

7016 температура обжига электрода 7016 также является стержнем с низким содержанием водорода и должен подвергаться обжигу при температуре от 500°F до 800°F в течение 1-2 часов. После выпечки они должны храниться в печи для выдержки при температуре от 50°F до 250°F.

После выпечки они должны храниться в печи для выдержки при температуре от 50°F до 250°F.

Не рекомендуется держать стержни с низким содержанием водорода 7016 в открытом виде, так как они будут поглощать влагу и, следовательно, во время использования должны храниться в переносной печи для выдержки.

7024 температура обжига электрода7024 сварочный электрод аналогичен сварочному электроду 6012 и 6013. Стержень 7024 следует запекать при температуре от 275°F до 300°F в течение 1 часа. После выпечки они должны храниться в печи для выдержки при температуре от 20°F до 40°F.

Похожие сообщения:

- Как выбрать правильный сварочный электрод и тип стержня

- Спецификация электрода E8018-B2 и ее значение: все, что вам нужно знать

- Спецификация электрода E7024, E7024-1 и ее значение Подходит для вас?

Температура и процедура обжига сварочного электрода – Торговая марка Arad

Сварочный стержень или электрод должны пройти стадию обжига при нужной температуре, и эта процедура необходима перед их использованием в процессе сварки.

Что вы читаете в этой статье:

- Процедура обжига сварочного электрода

- Температура обжига сварочного электрода

Покрытие на электроде имеет свойство впитывать влагу внутрь. Обжиг — это процесс удаления влаги с электродов с использованием тепла.

Это уменьшает количество растворенного h3 в металле шва, что, в свою очередь, снижает вероятность замедленного растрескивания в металле шва. Выпечка также известна как сушка.

Духовки необходимы для процесса выпечки. Эти печи оснащены нагревательными спиралями, которые используют электрическое сопротивление для производства тепла всякий раз, когда через них проходит электрический ток.

Терморегуляторы регулируют количество тепла, производимого змеевиками. Регуляторы температуры – это место, где настраивается желаемая температура. Поддерживает постоянную температуру на протяжении всего процесса выпечки.

Основная печь – это печь, в которую помещаются новые электроды, извлеченные из соответствующих оригинальных комплектов электродов.

Электроды помещают в печь для выдержки, которая является другим названием печи, чтобы поддерживать постоянную температуру.

Переносная печь — это печь, используемая для транспортировки электродов, которые переносятся из печи для выдержки в рабочую зону, где она электрически связана и поддерживается температура выдержки. Этот процесс происходит в переносной печи.

Инженеры-сварщики определяют, какие электроды необходимы, исходя из требований рабочей площадки. Заявка на выдачу электродов предъявляется инженером-сварщиком по бланку на выдачу электродов.

Накладная на выдачу электродов доставляется в склад электродов помощником сварщика (помощником сварщика), который затем передает его лицу, ответственному за выдачу электродов (кладовщику электродов).

Помощник сварщика соберет электродные наконечники из ранее предоставленных электродов вместе с бланком на выдачу электродов, а затем передаст оба этих предмета лицу, ответственному за выдачу электродов.

Подпись инженера-сварщика сверяется с имеющимся у него образцом списка подписей инженеров-сварщиков.

В дополнение к этому, он сравнит информацию о сварщике (квалификация для использования требуемого электрода) со списком компетентных сварщиков, который у него есть. Электроды будут распределяться им в соответствии со спецификациями, указанными в бланке выдачи электродов.

Помощник по сварке поместит электроды в переносную печь, если электрод низководородный; в противном случае помощник по сварке поместит электроды в пучок, который просто слабо связан.

Процедура обжига сварочного электрода

Процесс обжига и его процедура очень важны перед использованием сварочного стержня или электрода. Покрытие на электроде имеет свойство впитывать влагу внутрь.

Обжиг – это процесс удаления влаги с электродов с использованием тепла. Это уменьшает количество растворенного h3 в металле шва, что, в свою очередь, снижает вероятность замедленного растрескивания в металле шва. Выпечка также известна как сушка.

Выпечка также известна как сушка.

Электроды, впитавшие чрезмерное количество влаги, должны быть повторно прокалены в печи с должным вентилированием при температуре 600 градусов по Фаренгейту минус 25 градусов по Фаренгейту (315 градусов по Цельсию минус 15 градусов по Цельсию) в течение одного часа или при 500 градусов по Фаренгейту. минус 25 градусов по Фаренгейту (260 градусов по Цельсию минус 15 градусов по Цельсию) в течение двух часов. В процессе повторного обжига электроды должны быть извлечены из контейнеров, в которых они изначально хранились.

Нагревательные сварочные стержни отводят влагу от стержней. Для сварки требуется электрический ток, а, как известно, наличие электрического тока и воды плохо сочетаются. Приходит к выводу, что повышение уровня влажности в электрической системе может привести к нежелательным последствиям.

Перед оценкой электрода в его фабричном виде электрод, флюс или и то, и другое можно обжечь для восстановления содержания влаги. После завершения этого шага время и температура выпечки должны быть записаны в отчете об испытаниях.

После завершения этого шага время и температура выпечки должны быть записаны в отчете об испытаниях.

Использование печи для нагрева сварочных электродов обеспечивает как электрическую безопасность, так и контроль температуры процесса. На производственных и перерабатывающих предприятиях, а также на складах сварочные печи обычно используются для сварки электродов и круговых сварочных гибких материалов под флюсом.

Прокаливание электродов с низким содержанием водорода при температуре от 225 до 300 градусов по Фаренгейту рекомендуется большинством производителей. Целлюлозные материалы, с другой стороны, почти никогда не проходят процесс выдержки в печи из-за того, что накопление влаги редко влияет на характеристики материала.

При выпечке следует проявлять особую осторожность, чтобы гарантировать, что используемые условия действительно обеспечивают желаемую термическую обработку. Необходимо признать тот факт, что покрытие электродов действует как теплоизолятор в дополнение к действию электрического изолятора, а также необходимо учитывать тепловую массу, создаваемую зарядом холодных электродов в печи. .

.

Медленная скорость нагрева большого заряда холодных электродов исследовалась в лабораториях. В этих лабораториях контролировали температуру печи, а также температуру термопары, расположенной в середине массы электродов для зарядов 20 кг и 80 кг ручных электродуговых электродов, при начальной температуре печи 250°С. градусов Цельсия.

Время, необходимое для восстановления температуры печи, составило около 45 минут, а затем еще 2,5 часа. Термопара, которая контролировала температуру электродов в меньшей группе электродов, достигла 230 градусов Цельсия еще примерно через 50 минут, в то время как термопара, расположенная в большей массе электродов, достигла температуры 200 градусов примерно через 6 минут. часов наблюдения.

Ясно, что следует разрешать только неглубокие слои электродов, и следует учитывать количество времени, которое потребуется печи для выдержки и электродам для достижения приемлемого температурного диапазона после добавления заряда электродов.

Температура запекания сварочного электрода

Иногда сварочный пруток или электрод должен пройти процесс запекания при нужной температуре, чтобы быть готовым к использованию. Электроды, подвергшиеся воздействию влаги, не смогут обеспечить качественное сварное соединение в той же степени, что и сухой стержень. Стержни, впитавшие чрезмерное количество влаги, могут вызвать растрескивание сварного шва и пористость при сварке. Есть вероятность, что другие аспекты сварки, такие как характеристики дуги, также будут затронуты.

Электроды, подвергшиеся воздействию влаги, не смогут обеспечить качественное сварное соединение в той же степени, что и сухой стержень. Стержни, впитавшие чрезмерное количество влаги, могут вызвать растрескивание сварного шва и пористость при сварке. Есть вероятность, что другие аспекты сварки, такие как характеристики дуги, также будут затронуты.

Сварной шов может иметь водородное растрескивание, если покрытие на стержне с низким содержанием водорода впитало влагу. Особенно в более прочных металлах с пределом текучести 80 000 фунтов на квадратный дюйм или более и выше.

Начнем с того, что более твердые металлы по своей природе более хрупкие, чем их более мягкие аналоги. Использование влажных стержней с низким содержанием водорода может сделать сварной шов более хрупким. Это может привести к растрескиванию и пористости под поверхностью, которые можно выявить только с помощью разрушающих испытаний или рентгеновского контроля.

Кроме того, это может привести к растрескиванию поверхности, пористости поверхности, чрезмерной текучести шлака, трудностям при удалении шлака и шероховатости поверхности сварного шва.

Печь для обжига необходима любому серьезному сварщику, выполняющему значительную работу, требующую, чтобы сварной шов был не менее прочным, чем основной металл, и не содержал влаги.

Однако не рекомендуется нагревать при температурах ниже указанных в течение длительного периода времени или превышать рекомендуемые температуры.

Некоторые из запретов на выпечку, которые относятся к сварочным электродам:

- Выпечка не должна производиться с использованием любого электрода, на котором покрытие начало отслаиваться или отламываться.

- Любой стержень, который при сварке имеет заметное изменение количества брызг, пористости или слабой, неравномерной силы дуги, также должен быть выброшен.

- Рекомендуется, чтобы стержни с низким содержанием водорода, которые находились в прямом контакте с водой или подвергались воздействию высокой влажности, были предварительно высушены в течение одного-двух часов перед помещением в печь для обжига.

Электроды, находившиеся на воздухе менее недели и не вступавшие в непосредственный контакт с водой, следует запекать при температуре от 650 до 750 градусов по Фаренгейту. Если электроды толще, температура обжига должна быть увеличена до 700-800 градусов по Фаренгейту.

После непосредственного контакта с водой и воздействия высокой влажности электроды должны быть предварительно высушены при температуре от 180 до 220 градусов по Фаренгейту, а затем закалены при температуре от 650 до 750 градусов по Фаренгейту или, если они толще, при температуре от 700 до 800 градусов по Фаренгейту.

Электроды, впитавшие чрезмерное количество влаги, должны быть повторно прокалены в печи с должным вентилированием при температуре 600 градусов по Фаренгейту минус 25 градусов по Фаренгейту (315 градусов по Цельсию минус 15 градусов по Цельсию) в течение одного часа или при 500 градусов по Фаренгейту. минус 25 градусов по Фаренгейту (260 градусов по Цельсию минус 15 градусов по Цельсию) в течение двух часов.

Современные модели оборудования имеют микропроцессор, благодаря которому процесс становится автоматизированным. Теплоизоляционные электрические печи обеспечивают равномерный нагрев, что важно для соблюдения правил просушки электрода. В обычной печи вы не сможете просушить проводники именно из-за того, что нельзя обеспечить равномерность температурного воздействия и контролировать температуру. Максимальная мощность таких электропечей – 8,5 кг. Нагреваются проводники до 400 градусов, больше и не нужно.

Современные модели оборудования имеют микропроцессор, благодаря которому процесс становится автоматизированным. Теплоизоляционные электрические печи обеспечивают равномерный нагрев, что важно для соблюдения правил просушки электрода. В обычной печи вы не сможете просушить проводники именно из-за того, что нельзя обеспечить равномерность температурного воздействия и контролировать температуру. Максимальная мощность таких электропечей – 8,5 кг. Нагреваются проводники до 400 градусов, больше и не нужно.