|

Материалы для сварки чугуна — Энциклопедия по машиностроению XXL

Материалы для сварки чугуна. При сварке чугуна особенно важно с точки зрения уменьшения склонности швов к закалке снизить содержание углерода в наплавленном металле. Так как очень трудно избежать расплавления основного металла, то в качестве электродного металла чаще всего используют металлы и сплавы, не растворяющие углерод (электроды на основе меди),

[c.65]

При сварке чугуна особенно важно с точки зрения уменьшения склонности швов к закалке снизить содержание углерода в наплавленном металле. Так как очень трудно избежать расплавления основного металла, то в качестве электродного металла чаще всего используют металлы и сплавы, не растворяющие углерод (электроды на основе меди),

[c.65]В качестве электродных стержней применяют также другие материалы для сварки чугуна — литые чугунные прутки по ГОСТ 2671—70 для сварки меди — медную проволоку марки М1, М2, М3 для сварки алюминиевых сплавов — проволоку АК, АД, АМГ 448 [c.448]

СВОЙСТВА ПРИСАДОЧНЫХ МАТЕРИАЛОВ ДЛЯ СВАРКИ ЧУГУНА [c.153]

Материалы для сварки чугуна [c.171]

Отбеленный чугун отличается от белого распространением твердой износоустойчивой структуры на наружный слой, при наличии в остальном объеме серого или модифицированного чугуна. Белый и отбеленный чугун хорошо работает на износ при очень высоких удельных давлениях с ограниченной смазкой и вообще без смазки, м — 3 Материалы для сварки и наплавки даны в гл. V настоящего справочника.

[c.25]

Белый и отбеленный чугун хорошо работает на износ при очень высоких удельных давлениях с ограниченной смазкой и вообще без смазки, м — 3 Материалы для сварки и наплавки даны в гл. V настоящего справочника.

[c.25]

Н. Г. Славянова производят с формовкой из огнеупорных материалов для удержания чугуна в месте сварки. [c.323]

Электроды лучше всего приобретать готовые через организации материально-технического снабжения. В крайнем случае, при наличии соответствуюш,их материалов, электроды можно изготовить на месте. После нанесения покрытия электроды просушивают в течение 12—1 ч при комнатной температуре, а затем качественные электроды и электроды для сварки чугуна прокаливают в печи при температуре 150- 300° С (в завпсимости от покрытия) в течение 2 ч. Характеристики электродов, их покрытии и режимы сварки приведены в табл. 90—102. [c.78]

Выбор электродов и присадочных материалов. При выборе электродов для сварки чугунных изделий необходимо руководствоваться требованиями, которые предъявляются к этим изделиям. Сварное соединение должно быть прочным, плотным или прочно-плотным и допускать при необходимости механическую обработку режущим

[c.233]

Сварное соединение должно быть прочным, плотным или прочно-плотным и допускать при необходимости механическую обработку режущим

[c.233]

Разработанная технология и присадочные материалы для сварки стали н чугуна получили широкое применение на многих заводах промышленности и на предприятиях Сельхозтехники . [c.15]

Материалы и допускаемые напряжения. Существующие разнообразные способы сварки обеспечивают сварку всех конструкционных и специальных сталей, чугунов, цветных металлов и сплавов, а также термопластичных пластмасс. Лучше всего свариваются малоуглеродистые обыкновенные, качественные и низколегированные стали. Для сварки сталей с повышенным содержанием углерода, высоколегированных сталей, чугунов, ряда цветных металлов и сплавов, а также сочетания различных материалов необходимо применять специальную технологию. [c.388]

Газовую сварку чугуна цветными сплавами без подогрева детали в сочетании с дуговой сваркой широко применяют в ремонтном производстве для сварки трещин на обрабатываемых поверхностях корпусных деталей. Присадочным материалом для газовой сварки является латунь, которая более соответствует требованиям сварки по сравнению с другими цветными сплавами на медной основе. Температура плавления латуни ниже температуры плавления чугуна (880—950 °С), поэтому ее можно применить для сварки, не доводя чугун до плавления и не вызывая в нем особенных структурных изменений и внутренних напряжений.

[c.111]

Присадочным материалом для газовой сварки является латунь, которая более соответствует требованиям сварки по сравнению с другими цветными сплавами на медной основе. Температура плавления латуни ниже температуры плавления чугуна (880—950 °С), поэтому ее можно применить для сварки, не доводя чугун до плавления и не вызывая в нем особенных структурных изменений и внутренних напряжений.

[c.111]

Выбор сварочных материалов определяется способом сварки (рис. 5.2). Для сварки и наплавки чугуна применяются чугунные прутки, покрытые электроды, порошковые и сплошные проволоки (табл. 5.3 — 5.7). [c.344]

Низкотемпературная пайко-сварка чугунным присадочным материалом заключается в подогреве пламенем кромок, подлежащих сварке, не до расплавления, а до температуры 820… 860 °С. После введения флюса расплавляют и вводят в сварочную ванну присадочные прутки марки НЧ-1 или НЧ-2, обмазанные флюсом. Составы флюсов для пайко-сварки чугуна указаны в табл. 10.5. Вследствие шероховатости поверхности, вызванной выгоранием (окислением) графита и диффузией, происходит соединение наплавленного металла с основным. Прутки марки НЧ-1 применяют при сварке тонкостенных отливок, а марки НЧ-2 — при сварке толстостенных отливок. Колебательные движения горелки показаны на рис. 10.7.

[c.331]

10.5. Вследствие шероховатости поверхности, вызванной выгоранием (окислением) графита и диффузией, происходит соединение наплавленного металла с основным. Прутки марки НЧ-1 применяют при сварке тонкостенных отливок, а марки НЧ-2 — при сварке толстостенных отливок. Колебательные движения горелки показаны на рис. 10.7.

[c.331]

С. чугуна. Белый чугун вследствие присущей ему хрупкости и большой твердости для С. мало пригоден, в связи с чем изделия, предназначенные для С., отливаются из серого чугуна. С. чугуна связана с известными затруднениями, т. к. у чугуна переход из твердого состояния в жидкое происходит сразу, без промежуточного перехода в тестообразное состояние. Возникающие при отливке чугуна напряжения всегда очень велики они объясняются сильной усадкой материала и неравномерным распределением Г. В особенности опасные напряжения возникают в местах перехода от тонких сечений к толстым. Вследствие слабой теплопроводности графита при С. чугуна всегда существует опасность, что шов получится пористый и с раковинами. Кроме того и поглощение при С. расплавленным материалом кислорода из воздуха и из сварочного пламени ведет к образованию небольших газовых пузырей. Сварку чугуна газовым пламенем можно производить»Холодным и горячим способами. В общем применение сварки чугуна ограничивается ремонтными работами. В связи с опасностью появления трещин вследствие внутренних напряжений и возможностью отбеливания чугуна в месте С. газовое пламя для ответственной С. его непригодно. В целях предупреждения слишком сильного выгорания кремния во время процесса С. работа ведется пламенем с избытком горючего газа. В качестве присадочного материала применяют богатые кремнием чугунные стержни, напр, состава

[c.106]

Кроме того и поглощение при С. расплавленным материалом кислорода из воздуха и из сварочного пламени ведет к образованию небольших газовых пузырей. Сварку чугуна газовым пламенем можно производить»Холодным и горячим способами. В общем применение сварки чугуна ограничивается ремонтными работами. В связи с опасностью появления трещин вследствие внутренних напряжений и возможностью отбеливания чугуна в месте С. газовое пламя для ответственной С. его непригодно. В целях предупреждения слишком сильного выгорания кремния во время процесса С. работа ведется пламенем с избытком горючего газа. В качестве присадочного материала применяют богатые кремнием чугунные стержни, напр, состава

[c.106]

Для устранения отбеливания наплавленного металла сварку чугуна чугунными присадочными материалами рекомендуется выполнять с предварительным подогревом изделия до 600…650 °С и последующим охлаждением его со скоростью [c.91]

Наплавка чугунных деталей производится в,том случае, когда требуется получить обрабатываемый слой, и выполняется по той же технологии, что и сварка чугунных деталей. В качестве присадочных материалов применяются прутки марок А и Б по ГОСТу 2671—44. Наплавка выполняется нормальным пламенем с отношением кислорода и ацетилена в смеси 3=1,1 1 при минимальной глубине расплавления основного металла. В ряде случаев для наплавки достаточно нагреть наплавляемую поверхность до 850—900 °С и к нагретой поверхности под флюсом ФНЧ-1 присаживать расплавленный металл прутка. Глубина расплавления регулируется изменением угла наклона горелки к наплавляемой поверхности.

[c.187]

В качестве присадочных материалов применяются прутки марок А и Б по ГОСТу 2671—44. Наплавка выполняется нормальным пламенем с отношением кислорода и ацетилена в смеси 3=1,1 1 при минимальной глубине расплавления основного металла. В ряде случаев для наплавки достаточно нагреть наплавляемую поверхность до 850—900 °С и к нагретой поверхности под флюсом ФНЧ-1 присаживать расплавленный металл прутка. Глубина расплавления регулируется изменением угла наклона горелки к наплавляемой поверхности.

[c.187]

Флюсы и присадочные материалы. Исследование присадочных материалов и флюсов при сварке чугуна природным газом имеет большое значение для решения проблемы использования природных газов. Для сварки необходимы присадочные материалы и и флюсы, которые обеспечивают хорошую свариваемость и обрабатываемость сварного шва. При сварке чугуна в широко распространенных способах (электродуговом, газовом с использованием ацетилена) применяют флюсы, содержащие разнообразные компоненты без анализа их количественного состава. Это отрицательно влияет на образование структур сварного шва, способствует возникновению отбеленных участков, увеличению усадки и появлению трещин в околошовной зоне. С внедрением в сварочное производство разработанного нами способа сварки серых чугунов с использованием природного газа как заменителя ацетилена были исследованы и внедрены флюсы, обладающие хорошими раскислительными свойствами, обеспечивающие хорошую графитизацию и легкую обрабатываемость наваренного металла.

[c.123]

Это отрицательно влияет на образование структур сварного шва, способствует возникновению отбеленных участков, увеличению усадки и появлению трещин в околошовной зоне. С внедрением в сварочное производство разработанного нами способа сварки серых чугунов с использованием природного газа как заменителя ацетилена были исследованы и внедрены флюсы, обладающие хорошими раскислительными свойствами, обеспечивающие хорошую графитизацию и легкую обрабатываемость наваренного металла.

[c.123]

Сварка толстопокрытыми стальными электродами, образующими наплавленный металл —чугун. Электроды для сварки по этому методу изготавливают из стального стержня с толстым специальным покрытием, шихтуемым из материалов, содержащих углерод и кремний, которые являются главными элемента. ш для перевода стали стержня электрода в чугун шва. [c.272]

Как указывалось выше, некоторые присадочные сварочные материалы могут изготовляться литьем. Для сварки серого чугуна

[c. 125]

125]

Рационально организованное рабочее место газосварщика при работе в цеховых условиях должно быть оборудовано сварочным столом, стулом с поворотным устройством, сборочно-сварочными приспособлениями, шкафом для хранения инструмента, сварочных материалов и технической документации, стеллажами или ящиками для деталей. Для сварки тяжелых изделий (ремонтная сварка чугуна, заварка дефектного литья) необходимы подъемно-транспортные средства, а для сварки малогабаритных деталей — поворотное приспособление над столом. Сварочный стол целесообразно оборудовать чугунной плитой или покрытием из огнеупорного кирпича. Для охлаждения горелки на рабочем месте должен быть сосуд с чистой водой. [c.260]

В современном машиностроении одни.м нз наиболее распространенных конструкционных материалов является чугун. Примерно 50/6 веса машин составляют чугунные отливки 13]. При изготовлении чугунного литья, равно как и при эксплуатации оборудования из него, для исправления дефектов и ремонта широко применяют различные методы сварки. Однако процесс сварки чугуна сопряжен со значительными трудностями, что связано с высокой склонностью его к образованию твердых структурных составляющих (ледебурит, мартенсит) и повышенной склонностью к трещинообразованию. Последнее обусловлено не только наличием ледебуритной эвтектики и мартенсита, но и низкой пластичностью и прочностью чугуна.

[c.68]

Однако процесс сварки чугуна сопряжен со значительными трудностями, что связано с высокой склонностью его к образованию твердых структурных составляющих (ледебурит, мартенсит) и повышенной склонностью к трещинообразованию. Последнее обусловлено не только наличием ледебуритной эвтектики и мартенсита, но и низкой пластичностью и прочностью чугуна.

[c.68]

В качестве электродных стержней применяются также другие материалы Для сварки чугуна, например, — литые чугунные прутки по ГОСТу 2671-44 и др., прутки из меди и монельметалла для сварки меди — медная проволока марки М2, М3 для сварки алюминиевых сплавов — проволока марки АК АД и др., для наплавочных работ — прутки из сормайта, стеллита и других сплавов. [c.1]

Корпусные детали имеют, как правило, сложную форму, потгому изготовляют их чаще всего литьем, в редких случаях меюдом сварки (при единичном и мелкосерийном производстве). Наиболее распространенным материалом для литых корпусов является чугун (например, СЧ15), при необходимости уменьшить массу легкий сплав (например, силумин). [c.179]

[c.179]

Главными трудностями являются охрупйивание металла при сварке и холодные трещины. Поэтому технология сварки чугуна строится, исходя из этих факторов. Для борьбы с охрупчиванием и холодными трещинами применяют подогрев металла, используют присадочные материалы, обеспечивающие структуру серого чугуна за счет легирования графитизаторами, а также используют специальные электроды с медью и никелем. [c.130]

Крышка турбины, опора пяты, верхнее и нижнее кольца относятся к стационарным деталям направляющего аппарата. Состоят они, как правило, из нескольких частей (секторов), габариты которых определяются условиями транспортировки и производства. Число секторов принимают четным, чтобы иметь сквозные меридианные разъемы, необходимые при обработке стыков. Выполняются эти детали сварными из проката МСтЗ, реже литыми из стали 20ГСЛ или ЗОЛ. Можно применять высокопрочный чугун ВПЧ 40-5, хорошо зарекомендовавший себя на Камской ГЭС. Выбор материала зависит от напряженного состояния деталей и условий производства. В последние годы в отечественном гидротурбостроении преимущественное применение нашли сварные конструкции. Они отличаются наименьшей затратой материалов для заготовок и наименьшей массой, требуют меньших припусков на обработку, позволяют точно выдерживать толщину стенок, в них отсутствуют внутренние и поверхностные дефекты, неизбежные в отливках, их фактическая прочность больше соответствует расчетным значениям. Общим недостатком сварных конструкций является наличие остаточных напряжений и вызываемых ими деформаций. Для устранения этих напряжений обязательно применение термической обработки (отпуска и нормализации) после сварки. Допустимые деформации сварных деталей должны находиться в пределах припусков на обработку.

[c.96]

В последние годы в отечественном гидротурбостроении преимущественное применение нашли сварные конструкции. Они отличаются наименьшей затратой материалов для заготовок и наименьшей массой, требуют меньших припусков на обработку, позволяют точно выдерживать толщину стенок, в них отсутствуют внутренние и поверхностные дефекты, неизбежные в отливках, их фактическая прочность больше соответствует расчетным значениям. Общим недостатком сварных конструкций является наличие остаточных напряжений и вызываемых ими деформаций. Для устранения этих напряжений обязательно применение термической обработки (отпуска и нормализации) после сварки. Допустимые деформации сварных деталей должны находиться в пределах припусков на обработку.

[c.96]

Прочность, как способность к восприятию внешних и внутренних сил, достигается расчетом па основе сопротивления материалов, а жесткость, как способность к подавлению нежелательных колебательных процессов и особенно зон резонансных частот, достигается расчетом на основе положений механики. Применение в качестве материала чугуна или стали определяется возможностями производства. Конструкция корпуса, выполняемая литьем из чугуна или стали, значительно конструктивнее, пожалуй, красивее, но требует изготовления моделей, шишельных ящиков, опок, обрубки и другого и в индивидуальном производстве очень дорога. Конструкция корпуса, выполняемая сваркой, для индивидуального производства более экономична, но для изготовления необходимы кондукторы для сварки и обязательный отжиг. Есть еще много технологических особенностей изготовления корпусов литьем или сваркой. С нашей точки зрения, при равных возможностях следует предпочтение отдавать литью. Для большей жесткости станин и стоек нижнюю реберную систему следует делать высокой (и), а не низкой (к).

[c.85]

Применение в качестве материала чугуна или стали определяется возможностями производства. Конструкция корпуса, выполняемая литьем из чугуна или стали, значительно конструктивнее, пожалуй, красивее, но требует изготовления моделей, шишельных ящиков, опок, обрубки и другого и в индивидуальном производстве очень дорога. Конструкция корпуса, выполняемая сваркой, для индивидуального производства более экономична, но для изготовления необходимы кондукторы для сварки и обязательный отжиг. Есть еще много технологических особенностей изготовления корпусов литьем или сваркой. С нашей точки зрения, при равных возможностях следует предпочтение отдавать литью. Для большей жесткости станин и стоек нижнюю реберную систему следует делать высокой (и), а не низкой (к).

[c.85]

Лучшие результаты при горячей сварке чугуна дает ацетиленокислородное пламя с присадочным материалом из чугуна. Во время сварки деталь не должна охлаждаться ниже 500 °С. Если же это произошло, то деталь снова подогревают до 650—680 °С. По окончании сварочнонаплавочных работ для снятия напряжений детали опять подогревают до 650—680 °С, а потом медленно охлаждают в специальной шахте-термосе или вместе с печью.

[c.109]

По окончании сварочнонаплавочных работ для снятия напряжений детали опять подогревают до 650—680 °С, а потом медленно охлаждают в специальной шахте-термосе или вместе с печью.

[c.109]

Материалы для ручной сварки, наплавки и пайки деталей из серого и ковкоро чугуна. Сварка и наплавка автомобильных деталей, изготовленных из серого чугуна, сопряжена с некоторыми трудностями, которые объясняют следующими причинами [c.106]

Полугорячая сварка. По техиике выполнения сварки и применяемым материалам полугорячая сварка не отличается от горячей. Для нагрева свариваемого участка можно применять также газовые горелки. Однако тогда необходимо более тщательно следить за равномерностью нагрева. Полугорячую сварку чугуна можно выполнять также низкоуглеродистыми электродами с защитно-легирующими покрытиями (МР-3, УОНИ-13, К-5). При заварке сквозных трещин и дефектов, находящихся на краю детали, следует применять графитовые формы для предотвращения вытекания жидкого металла из сварочной ванны. Для замедления остывания заваренные детали засыпают песком или древесным углем.

[c.162]

Для замедления остывания заваренные детали засыпают песком или древесным углем.

[c.162]

При горячей сварке изделия предварительно нагревают до 600—700 °С. При сварке крупных изделий можно применять местный подогрев. При подготовке дефектного места к сварке его тщательно очищают от загрязнения, разделывают для образования полости, легко доступной для сварки, устраивают формовку для предотвращения вытекания металла из сварочной ванны. Формовку выполняют графитовыми или угольными пластинками, скрепленными формовочной массой из кварцевого песка, увлажненного жидким стеклом, или другими формовочными материалами. Формовку производят в опоках. Форму просушивают при постепенном изменении температуры от 60 до 120 °С. После чего изделие подогревают. Лрименяют несколько способов ручной горячей сварки чугуна. [c.130]

После окончания ПТУ и получения квалификации сварщика ручной дуговой сварки, работая на заводе строительных материалов или на строительстве, сварщику предстоит выполнять разнообразную работу по ручной дуговой сварке элементов строительных конструкций — колонн, ферм, резервуаров, опор, сосудов, арматуры железобетона и множество других конструкций из стали, цветных металлов и их сплавов. При ремонте оборудования потребуются сварка чугунных деталей и наплавка твердых сплавов. Сварщик долл ен знать физическую сущность отдельных видов сварки, технологию и технику их выполнения для образования сварных соединений требуемого качества. Он должен также знать аппаратуру н технологию плазменной и воздушно-дуговой и нодводной резки металлов и уметь применять ее на практике после сдачи соответствующих испытаний. Поэтому программой подготовки сварщиков предусмотрен, помимо практических занятий, на проведение которых отводится большая часть учебного времени, также курс теоретических занятий по основам сварочного дела.

[c.5]

При ремонте оборудования потребуются сварка чугунных деталей и наплавка твердых сплавов. Сварщик долл ен знать физическую сущность отдельных видов сварки, технологию и технику их выполнения для образования сварных соединений требуемого качества. Он должен также знать аппаратуру н технологию плазменной и воздушно-дуговой и нодводной резки металлов и уметь применять ее на практике после сдачи соответствующих испытаний. Поэтому программой подготовки сварщиков предусмотрен, помимо практических занятий, на проведение которых отводится большая часть учебного времени, также курс теоретических занятий по основам сварочного дела.

[c.5]

Электроды в виде проволоки получилп самое широкое распространение. Ими сваривают изделия с толщиной от 20 до 600 мм. Пластинчатые электроды применяют для сравнительно коротких швов (до 1,5 м) любой толщины, здесь они удобнее проволоки, так как требуют более простой аппаратуры. Кроме этого, не из всех материалов легко получить проволоку (например, из чугуна), а пластины получить можно из любого металла. Плавящиеся мундштуки применяют, как правило, при изделиях большой толщины, сложной конфигурации швов. Сварка ими так же, как и пластинчатыми электродами, не требует свободного пространства сбоку от стыка и возможна при наличии очень небольшого пространства над стыком, чего нельзя сказать о сварке ироволоко11. Аппаратура для сварки плавящимся мундштуком очень проста— она состоит из одного подающего механизма, устанавливаемого непосредственно на изделии.

[c.368]

Плавящиеся мундштуки применяют, как правило, при изделиях большой толщины, сложной конфигурации швов. Сварка ими так же, как и пластинчатыми электродами, не требует свободного пространства сбоку от стыка и возможна при наличии очень небольшого пространства над стыком, чего нельзя сказать о сварке ироволоко11. Аппаратура для сварки плавящимся мундштуком очень проста— она состоит из одного подающего механизма, устанавливаемого непосредственно на изделии.

[c.368]

Краткий справочник газосварщика и газорезчика содержит основные данные о газах, газах-эаменителях и горючих жидкостях, применяемых при газопламенной обработке металла. В книге сообщены технические и технологические характеристики аппаратуры и оборудования для газовой сварки и резки, приведены правила эксплуатации и методы ремонта аппаратуры и оборудования, а также изготовления быстроизпашивающихся деталей. Приведены некоторые данные о материалах для ремонта и эксплуатации оборудования. По вопросам технологии сообщаются сведения о газовой сварке малоуглеродистых,средне- и высокоуглеродистых сталей, высоколегированных нержавеющих и жаропрочных сталей и сплавов с высоким омическим сопротивлением, а также о сварке чугуна и цветных металлов и сплавов сообща ются краткие сведения о сварке пластических материалов. Подробно освещены вопросы машинной и ручной кислородной разделительной резки сталей разной толщины, резки кислородом низкого давления, кислородно-флюсовой резки, резки кислородным копьем и поверхностно-кислородной резки. Приводятся данные о методах контроля сварных соединений.

[c.2]

Подробно освещены вопросы машинной и ручной кислородной разделительной резки сталей разной толщины, резки кислородом низкого давления, кислородно-флюсовой резки, резки кислородным копьем и поверхностно-кислородной резки. Приводятся данные о методах контроля сварных соединений.

[c.2]

Для групп — латериалов, указанных в п. 1.1.1, выбор основных н присадочных материалов при сварке сталей производится по табл. 1.7. Свойства (химичес кий состав и параметры прочности) приведены в табл. 1.8. Параметры сварки с».-. ь-ного литья соответствуют параметрам сварки стали. Сварку серого чугуна прс » -волят с предварительным подогревом или до 250 С ( полугорячая сварка ), ил 1 до 600°С (горячая сварка) скорость нагрева и охлаждения 50°С/ч. Присадочный материал — сварочный пруток из аманита (серого чугуна, = 30 кг /. L -, твердость НВ 200, температура плавления 1200°С), диаметром 4, 5, 6, 8, 10, 12 мм (изготовитель — предприятие по сварочной технике, Эйзенах). Наиболее интересными (в аспекте газовой сварки цветных металлов) являются прежде всего алюминий и его сплавы. Присадочные материалы можно выбрать по ТОЬ 14908, флюсы — по ТОЬ 14709, лист 2, Г-ЬК1-Р-Ь05 подготовка соединений — по ТОЬ 14906, листы 1—5.

[c.21]

Присадочные материалы можно выбрать по ТОЬ 14908, флюсы — по ТОЬ 14709, лист 2, Г-ЬК1-Р-Ь05 подготовка соединений — по ТОЬ 14906, листы 1—5.

[c.21]

Разделы книги Краткие сведения о сварке и резке металлов , Сварные соединения и швы , Материалы, применяемые при газовой сварке II резке металлов , Оборудование и аппаратура для газовой сварки , Сварочное пламя , Технология газовой сварки , Аппаратура для кислородной резки , Технология кислородной резки , Технология электродуговой сварки , Газопламенная нанлавка и пайка , Сварка углеродистых и легированных сталей , Сварка чугуна , Сварка цветных металлов и сплавов , Дефекты сварных швов и их контроль , Правила аттестации сварщиков для допуска их к ответственным работам написаны инженером И. И. Соколовым. [c.4]

Дуговая сварка угольным лектродом. При дуговой сварке угольным электродом применяют в качестве электродов угольные или графитовые стержни. Присадочным материалом служат прутки чугуна, а для защиты и раскисления ванны применяют флюс, состоящий из технической безводной буры (Ка2В407), прокаленной при температуре около 400° и растертой в порошок Иногда в качестве флюса применяют смесь, состоящую из 23% технической буры, 27% соды (СагСОз) и 50% азотнокислого натрия (НаМОз). [c.186]

[c.186]

Согласно требованиям, предъявляемым к чугунным изделиям, желательно, чтобы сварное соединение было однородного состава и свойств. Этим требованиям в наибольшей степени отвечает сварка с любым способом нагрева, но обеспечивающая в наплавленном металле структуру серого чугуна. При сварке чугуна применяют газовый и электродуговой нагревы. Учитывая теплофизические свойства газового пламени (раздельное тепловло-жение в присадочный и основной металлы), гибкость управления технологическими и тепловыми процессами, газопламенные методы широко применяют для устранения дефектов в чугунных деталях, так как чугун является материалом очень чувствительным к термическому циклу сварки. Газопламенные способы можно применять для устранения разнообразных дефектов. Основным ограничением того или иного способа является размер дефекта. Из-за ограниченной мощности пламени наиболее эффективно применение этих способов при устранении мелких дефектов. Так, если масса наплавленного металла для устранения дефектов превышает 2—3 кг, указанные способы экономически нецелесообразны и необходимо применение электродуговых процессов. [c.18]

[c.18]

Сварные соединения применяют во всех отраслях промышленности. В машиностроении, судостроении и строительстве сварные соединения заменили заклепочные, за исключением конструкций, подверженных вибрационным и ударным нагрузкам (корпуса и крылья самолетов, мосты и др.) и конструкций из несвариваемых материалов (текстолит и др.). Сварку широко применяют вместо литья и ковки как технологический способ для создания разнообразных по форме деталей, при этом масса сварных конструкций в сравнении с чугунными литыми уменьшается почти на 50%, а стоимость изделий—в 1,5.. . 2 раза. Сварными выполняют станины, рамы, зубчатые колеса, шкивы, звездочки, цистерны, трубы, корпуса речных и морских судов и т. д. [c.269]

Ремонт дефектов чугунного литья заваркой

Ремонт дефектов чугунного литья заваркой

- Наметить места (участки) с недопустимыми дефектами литья на поверхностях металлоконструкций. Борфрезами произвести удаление дефектов до чистого металла.

Снять скосы на стенках выборок под углом 35-40º , обеспечить плавные R- переходы от сечения к сечению (см. эскиз на 1-м листе), выполнить плавный выход протяженных дефектов к поверхности основного металла. Удалить масло, тщательно обезжирить поверхности под сварку ацетоном. Выставлять под сварку в удобное (нижнее) положение; обеспечивать устойчивость узла при проведении ремонтных работ.

Снять скосы на стенках выборок под углом 35-40º , обеспечить плавные R- переходы от сечения к сечению (см. эскиз на 1-м листе), выполнить плавный выход протяженных дефектов к поверхности основного металла. Удалить масло, тщательно обезжирить поверхности под сварку ацетоном. Выставлять под сварку в удобное (нижнее) положение; обеспечивать устойчивость узла при проведении ремонтных работ. - Контроль выборок после удаления дефектов литья: ВИК с оформлением формуляра.

- К работам по заварке допускаются сварщики, аттестованные на РДС аустенитными сварочными материалами и имеющие опыт «холодной» сварки чугуна Ni-электродами.

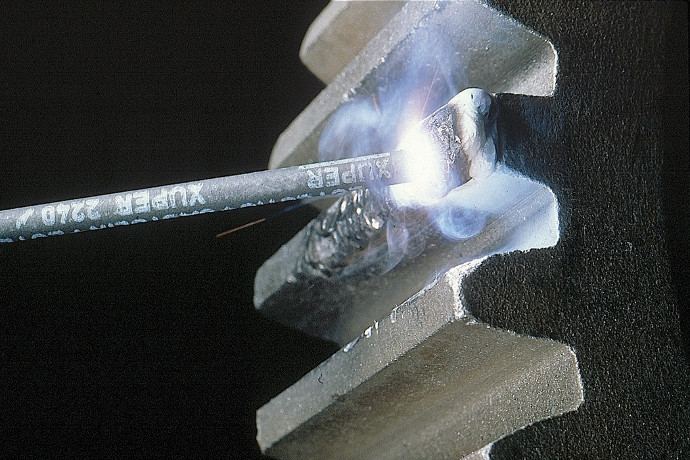

- Прокалить электроды Castоlin 2-44 ø3,2мм при T==150 ºC в течение 1 часа и электроды ЖНЛ ø4 мм при Т= 190-210 ºC в течение 2 часов. 5. Произвести заварку выборок после удаления дефектов литья РДС. Сварка проводится в 2 этапа. На 1-м этапе электродами Castоlin 2-44 на постоянном токе Iсв=80-120А обратной полярности произвести облицовку дна и стенок обширных выборок в 2 слоя и заварку малых выборок полностью.

Перед ремонтом произвести тестовые наплавки валиков на технологическую планку из чугуна для отработки оптимальных режимов сварки. Электрод при сварке держать под углом, близким к вертикальному; сварку выполнять короткой дугой. Возбуждение дуги рекомендуется производить на стальной пластине. Сварку производить на минимально возможном сварочном токе, обеспечивающим стабильный дуговой разряд, нормальное сплавление с основным металлом. «Холодную» заварку выборок производить «вразброс» короткими валиками длиной 25-30 мм. Ширина валиков не более 2,5 диаметра электрода. Основной металл при наплавке 1-го слоя проплавлять минимально. При проведении сварки назначить постоянного помощника (слесаря) для сварщика для зачистки швов, проведения проковки валиков (для предотвращения образования трещин), устранения возможных дефектов. После обрыва дуги удалить шлак, зачистить швы стальной щеткой; в период остывания валика произвести его проковку легкими ударами молотка с закругленным бойком. Не допускать сильного разогрева; возобновление сварки допускается после остывания швов до температуры 30-40 ºС.

Перед ремонтом произвести тестовые наплавки валиков на технологическую планку из чугуна для отработки оптимальных режимов сварки. Электрод при сварке держать под углом, близким к вертикальному; сварку выполнять короткой дугой. Возбуждение дуги рекомендуется производить на стальной пластине. Сварку производить на минимально возможном сварочном токе, обеспечивающим стабильный дуговой разряд, нормальное сплавление с основным металлом. «Холодную» заварку выборок производить «вразброс» короткими валиками длиной 25-30 мм. Ширина валиков не более 2,5 диаметра электрода. Основной металл при наплавке 1-го слоя проплавлять минимально. При проведении сварки назначить постоянного помощника (слесаря) для сварщика для зачистки швов, проведения проковки валиков (для предотвращения образования трещин), устранения возможных дефектов. После обрыва дуги удалить шлак, зачистить швы стальной щеткой; в период остывания валика произвести его проковку легкими ударами молотка с закругленным бойком. Не допускать сильного разогрева; возобновление сварки допускается после остывания швов до температуры 30-40 ºС. На 2-м этапе электродами ЖНЛ ø4мм произвести «холодную» окончательную заварку. Сварку выполнять узкими валиками длиной 60-70мм на Iсв=120-140А. Производить проковку. Заполнение выборки осуществляется путем постепенного уменьшения ее размеров послойной наплавкой на дно и боковые стенки. Обеспечить наличие припусков намеханическую обработку поверхностей. Послойный контроль при сварке осуществляет сварщик.

На 2-м этапе электродами ЖНЛ ø4мм произвести «холодную» окончательную заварку. Сварку выполнять узкими валиками длиной 60-70мм на Iсв=120-140А. Производить проковку. Заполнение выборки осуществляется путем постепенного уменьшения ее размеров послойной наплавкой на дно и боковые стенки. Обеспечить наличие припусков намеханическую обработку поверхностей. Послойный контроль при сварке осуществляет сварщик. - Зачистить (обработать на металлорежущем станке) поверхности заварок для обеспечения ТТ чертежа и проведения контроля; зашлифовать подрезы на границах с основным металлом.

- Контроль заварок в соответствии c нормативными документами:

- визуально-измерительный перед мехобработкой;

- визуальный после предварительной мехобработки с припуском ≈1мм на сторону;

- визуальный после чистовой мехобработки.

Интересный и полезный финансовый журнал it-is-money.ru посвящен вопросам инвестиций, способам заработка и планирования семейного бюджета. Здесь вы можете прочитать о том как и где приобретать акции различных корпораций и компаний

Здесь вы можете прочитать о том как и где приобретать акции различных корпораций и компаний

Читайте также:

Установка для автоматической сварки

Инструкция для маски сварочной

Дефекты сварных швов

Хранение и транспортировка сварочных материалов

Пылеосадительные камеры

Механическая обработка деталей — ООО ЗМИ-УРАЛ

Тем, кто эксплуатирует различные механизмы, приходится иногда сталкиваться с необходимостью наплавить металл в том или ином месте детали. Разбитое крепежное отверстие, истертая в процессе эксплуатации поверхность, выкрошенная кромка металлорежущего инструмента, изношенная втулка подшипника. Во всех этих случаях можно обойтись без замены детали, восстановив ее способом наплавки металла на изношенную часть. Наплавка на деталь металла позволяет не только восстановить первоначальные свойства изделия, но и придать ему совершенно новые ценные качества. В частности, наплавив на основание из низкоуглеродистой стали слой твердосплавного металла, можно получить износостойкий рабочий орган или режущий инструмент.

Наплавленные кулачки

Наплавкой называется процесс нанесения одного расплавленного металла (называемого присадочным) на поверхность другого (называемого основным). При этом основной металл также расплавляется на небольшую глубину для образования гомогенного соединения. Цель наплавки может быть различной: восстановление утраченной геометрии детали или придание ей новой формы, образование поверхностного слоя с заданными физико-механическими свойствами (такими как повышенная твердость, износостойкость, антифрикционность, коррозионная стойкость, жаростойкость и пр.), упрочнение наплавкой.

Наплавку можно производить на любые поверхности — плоские, конические, цилиндрические, сферические. В больших пределах может меняться и ее толщина — от нескольких долей миллиметра до сантиметра и более.

Основные принципы наплавки

В основных своих моментах технология наплавки сходна с технологией сварки. Перед ней стоят те же задачи, что и перед сваркой — защита наплавляемого металла от газов, содержащихся в воздухе, получение плотного, без пор, трещин и посторонних включений металла шва. При наплавке следует соблюдать основные принципы, заключающиеся в ряде требований:

При наплавке следует соблюдать основные принципы, заключающиеся в ряде требований:

- Необходимо стремиться к минимальному проплавлению основного металла. Это достигается путем наклона электрода в сторону, обратную ходу наплавки.

- Должно быть как можно меньшее перемешивание наплавленного металла с основным.

- Нужно стараться достичь минимальных остаточных напряжений и деформаций в детали. Это требование во многом обеспечивается соблюдением двух предшествующих.

- Необходимо снижать до приемлемых значений припуски на последующую обработку детали. Говоря другими словами, нужно наплавлять металла ровно столько, сколько необходимо, и не больше.

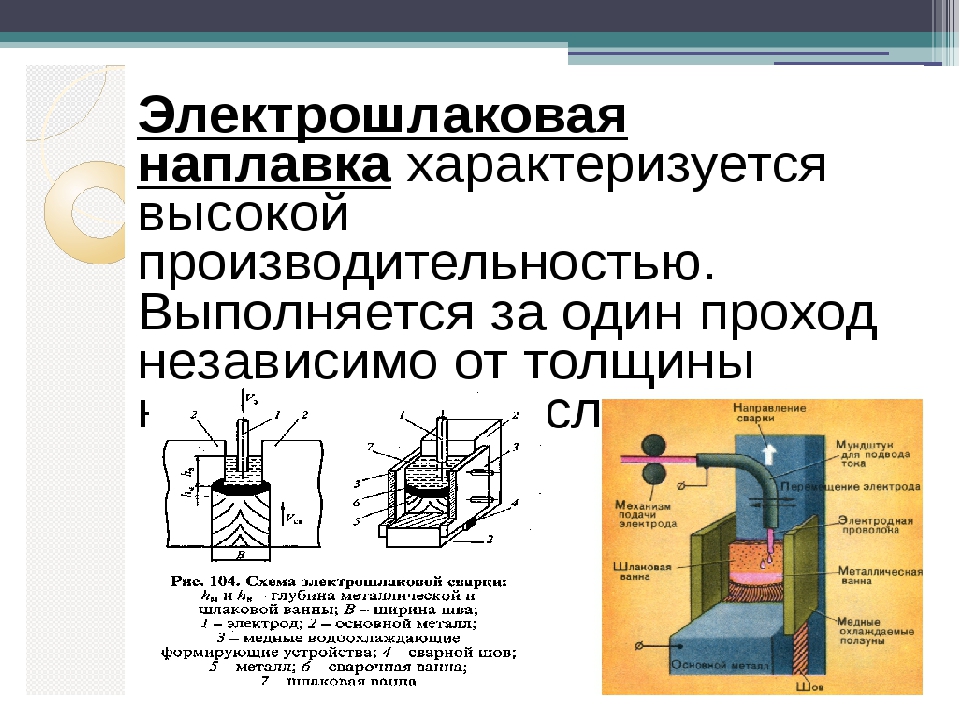

Применяются различные способы наплавки металла — электродуговая, газовая, электрошлаковая, индукционная, плазменная, импульсно-дуговая, вибродуговая, порошковая наплавки. Наибольшее распространение получила дуговая наплавка.

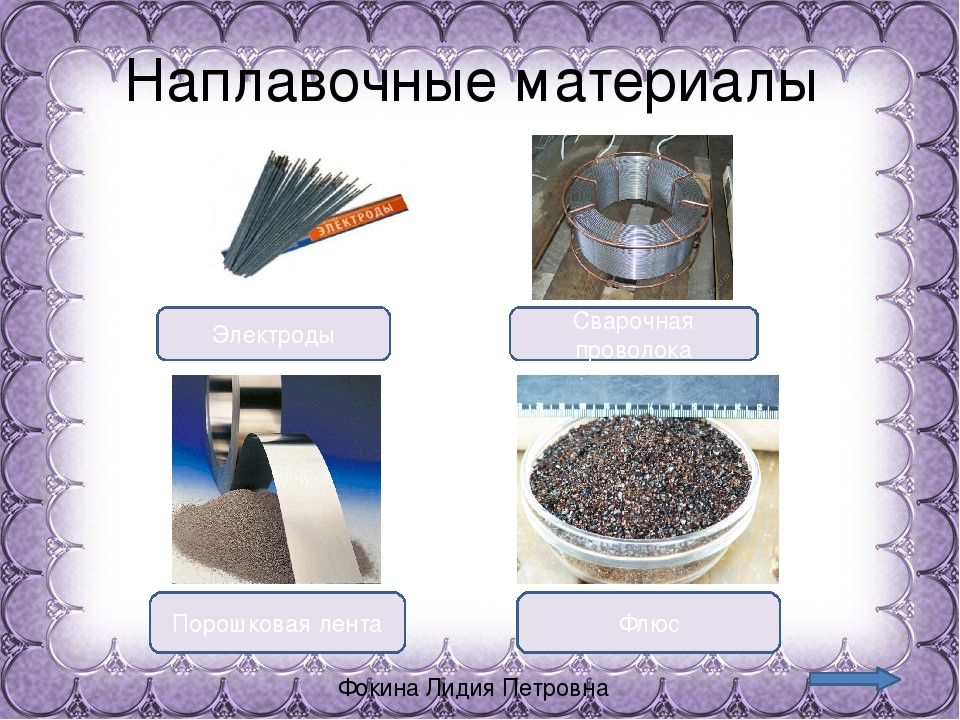

Материалы для наплавки существуют в различных формах. Это могут быть присадочные прутки, порошкообразные смеси, наплавочные покрытые электроды, порошковая и цельностержневая проволока. В электродуговой наплавке применяются в основном покрытые электроды, присадочные прутки и проволока.

Это могут быть присадочные прутки, порошкообразные смеси, наплавочные покрытые электроды, порошковая и цельностержневая проволока. В электродуговой наплавке применяются в основном покрытые электроды, присадочные прутки и проволока.

Наплавка покрытыми электродами

Наплавка покрытыми наплавочными электродами относится к основным способам, применяемым как в промышленности, так и в быту, в силу ее простоты, удобства, отсутствия необходимости в специальном оборудовании. Выпускается большое количество марок электродов, создающих наплавочный слой с различными характеристиками, обеспечивающими требуемые качества изделий для работы в тех или иных условиях.

Наплавка требует определенных навыков в работе. Надо при минимальном токе и напряжении, чтобы не увеличивать долю основного металла в наплавленном, оплавить оба компонента. Состав металла будет определять тип электрода, а толщину и форму — диаметр электрода. Напряжение дуги определяет форму наплавленного валика, при его повышении увеличивается ширина и уменьшается высота валика, возрастает длина дуги и окисляемость легирующих примесей, особенно углерода. В связи с этим стремятся к минимальному напряжению, которое должно согласовываться с током дуги.

В связи с этим стремятся к минимальному напряжению, которое должно согласовываться с током дуги.

Наплавка деталей из стали осуществляется, как правило, постоянным током обратной полярности (на электроде «плюс») в нижнем положении.

Прямая (слева) и обратная (справа) полярности подключения электрода

Детали из низкоуглеродистых и низколегированных сталей наплавляют обычно без предварительно нагрева. Но нередко требуется предварительный подогрев и последующая термообработка с целью снятия внутренних напряжений. Более детальные требования к наплавке сообщаются в документации на применяемые наплавочные электроды. Например, для электрода ОЗИ-3 приводятся следующие технологические особенности: «Наплавку производят в один-четыре слоя с предварительным подогревом до температуры 300-600°С. После наплавки рекомендуется медленное охлаждение. Возможна наплавка ванным способом на повышенных режимах. Прокалка перед наплавкой: 350°С, 1 ч.»

Поверхность детали перед наплавкой очищается от масла, ржавчины и других загрязнений.

Применяются различные схемы расположения наплавочных швов. В случае плоских поверхностей различают два основных вида наплавки — использование узких валиков с перекрытием друг друга на 0,3-0,4 их ширины, и широких, полученных увеличенными поперечными движениями электрода относительно направления прохода.

Наплавка металла узкими валиками

Наплавка металла широкими поперечными движениями электрода

Другой способ — укладка узких валиков на некотором расстоянии один от другого. При этом шлак удаляют после наложения нескольких валиков. После этого валики наплавляются и в промежутках.

Во избежание коробления деталей, наплавление рекомендуется проводить отдельными участками, «вразброс», а укладку каждого последующего валика начинать с противоположной стороны по отношению к предыдущему.

Наплавка цилиндрической поверхности выполняется тремя способами — валиками вдоль образующей цилиндра, валиками по замкнутым окружностям и по винтовой линии. Последний вариант (по винтовой линии) является особенно удобным в случае механизированной наплавки, при которой детали в процессе наплавки придается равномерное вращение.

Последний вариант (по винтовой линии) является особенно удобным в случае механизированной наплавки, при которой детали в процессе наплавки придается равномерное вращение.

Наплавка металла на цилиндр

Цилиндр с наплавленным металлом

Для восстановления и повышения срока службы режущего, штампового и измерительного инструмента, а также деталей механизмов, работающих при интенсивном износе, применяется наплавка рабочих поверхностей твердыми сплавами, представляющими собой соединения таких металлов, как титан, вольфрам, тантал, марганец, хром и других с бором, углеродом, кобальтом, железом, никелем и пр.

При изготовлении новых инструментов и деталей с твердосплавной наплавкой, в качестве заготовок (оснований) применяются детали из углеродистых или легированных сталей. В случае ремонта деталей с большим износом, перед наплавкой твердыми сплавами делают предварительную наплавку электродами из малоуглеродистой стали.

Для получения более качественной наплавки, предупреждения образования трещин и снижения напряжений, во многих случаях целесообразен подогрев заготовок до температуры 300°C и выше.

Наплавка металлорежущего инструмента и штампов. Металлорежущие инструменты и штампы, работающие при холодной и горячей штамповке, наплавляют электродами ОЗИ-3, ОЗИ-5, ОЗИ-6, ЦС-1, ЦИ-1М и прочие марки. Металл, наплавленный этими электродами, обладает высокой сопротивляемостью к истиранию и смятию при больших удельных нагрузках и высоких температурах — до 650-850°C. Твердость наплавленного слоя без термообработки составляет от 52 HRC (ОЗИ-5) до 61 HRC (ОЗИ-3). Наплавляется 1-3 слоя общей толщиной 2-6 мм. Деталь перед наплавкой подогревают до температуры 300-700°С (в зависимости от марки электрода).

Наплавка ножей

Наплавка деталей, работающих на истирание без ударных нагрузок. Если требуется получить наплавленный металл особо высокой твердости, можно использовать электроды для наплавки Т-590 и Т-620. Они специально предназначены для покрытия деталей, работающих на интенсивное истирание. Их стержень изготовлен из малоуглеродистой стали, зато в покрытия входят феррохром, ферротитан, ферробор, карбид бора и графит. Благодаря этим материалам твердость наплавленного металла может достигать 62-64 единиц по HRC.

Благодаря этим материалам твердость наплавленного металла может достигать 62-64 единиц по HRC.

Из-за того, что наплавленный металл обладает хрупкостью и склонностью к образованию трещин, изделия, наплавленные электродами Т-590 и Т-620, не предназначены для эксплуатации в условиях значительных ударных нагрузок. Наплавка твердосплавного металла производится в один-два слоя. Если требуется наплавлять большую толщину, нижние слои наплавляются электродами из малоуглеродистой стали и лишь заключительные — твердосплавными.

Наплавка деталей, работающих на истирание с ударными нагрузками. Детали из марганцовистых сталей (110Г13Л и подобные ей), работающие в условиях интенсивного поверхностного износа и высоких ударных нагрузок (в частности, рабочие органы строительного и землеройного оборудования), наплавляют электродами ОМГ-Н, ЦНИИН-4, ОЗН-7М, ОЗН-400М, ОЗН-300М и прочие марки. При их использовании твердость наплавляемого металла во втором слое получается 45-65 HRC при высоких значениях вязкости.

Наплавка деталей (молотков) мельницы

Наплавка шнека

Наплавка нержавеющих сталей. Для наплавки деталей из нержавеющих сталей применяются электроды ЦН-6Л, ЦН-12М-67 и прочие марки. Стержень этих электродов изготовлен из нержавеющей высоколегированной проволоки. Кроме высокой коррозионной стойкости, наплавленный металл имеет еще и устойчивость к задиранию, что позволяет использовать эти электроды для наплавки уплотнительных поверхностей в арматурных изделиях.

При использовании некоторых электродов для наплавки нержавеющих сталей, рекомендуется производить предварительный и сопутствующий подогрев детали до температуры 300-600°С и осуществлять после наплавки термообработку.

Наплавка меди и ее сплавов. Наплавка меди и ее сплавов (бронз) может осуществляться не только на медное или бронзовое основание, но также на сталь и чугун. В этом случае создаются биметаллические изделия, имеющие необходимые эксплуатационные качества (высокую стойкость против коррозии, низкий коэффициент трения и прочие ценные свойства, присущие меди и ее сплавам) и обладающие при этом гораздо более низкой стоимостью в сравнении с деталями, изготовленными полностью из меди или ее сплавов.

Алюминиевые бронзы, в частности, обладающие высокими антифрикционными свойствами, очень хорошо работают в узлах трения, поэтому их наплавляют на червячные колеса, сухари и другие детали, работающие в условиях трения.

Наплавка деталей из технически чистой меди может производиться электродами «Комсомолец-100» или присадочными прутками из меди или ее сплавов. При наплавке меди на медь применяют предварительный подогрев до температуры 300-500°С.

Наплавленный слой желательно подвергать проковке, при температуре меди выше 500°С.

Если требуется наплавка бронзой, можно использовать электроды ОЗБ-2М, содержащие помимо, составляющей основу, меди также олово, марганец, никель и железо. Изделия, наплавленные электродами ОЗБ-2М, имеют высокую поверхностную износостойкость.

Наплавка меди и ее сплавов производится постоянным током обратной полярности в нижнем положении.

Наплавка в среде защитных газов

Наряду с наплавкой покрытыми электродами, в домашних условиях можно осуществлять и наплавку в среде защитных газов — методом MIG/MAG (с автоматизированной подачей проволоки) или TIG (вольфрамовым электродом) с присадочными прутками. Для защиты можно применять различные газы: аргон, углекислый газ, гелий, азот — в зависимости от того, какой наплавляется металл.

Для защиты можно применять различные газы: аргон, углекислый газ, гелий, азот — в зависимости от того, какой наплавляется металл.

При восстановлении наплавкой деталей из углеродистых сталей можно использовать более дешевый углекислый газ. Учитывая тот факт, что CO2 окисляет расплавленный металл, наплавочная проволока в этом случае должна иметь раскислители (марганец, кремний и пр.).

Наплавку меди и ее сплавов можно производить в азоте, который нейтрален по отношению к меди.

Высоколегированные стали, сплавы на магниевой и алюминиевой основе наплавляются в аргоне, гелии или их смеси.

Наплавку неплавящимся вольфрамовым электродом осуществляют в аргоне и гелии. Вообще, инертные газы, особенно, аргон, являются универсальными, подходящими для сварки и наплавки практически любого металла.

В качестве материалов для наплавки полуавтоматами углеродистых и низколегированных сталей применяются сварочные проволоки сплошного сечения (Св-08ГС, Св-08Г2С, Св-12ГС), и специальные наплавочные (Нп-40, Нп-50, Нп-30ХГСА). Для наплавки нержавейки применяют проволоку из нержавеющей стали. Может осуществляться наплавка и порошковой проволокой, позволяющей получить наплавленный слой с особыми свойствами.

Для наплавки нержавейки применяют проволоку из нержавеющей стали. Может осуществляться наплавка и порошковой проволокой, позволяющей получить наплавленный слой с особыми свойствами.

При восстановлении деталей наплавкой методом MIG/MAG применяют как и в случае MMA постоянный ток обратной полярности, обеспечивающий меньшее проплавление основного металла. При использовании вольфрамового электрода (метод TIG) используют прямую полярность, исключающую оплавление вольфрамового электрода. Наплавку нужно стараться вести как можно более короткой дугой — во избежание разбрызгивания металла.

Источник: http://tool-land.ru/

Электроды для сварки и наплавки чугуна: список марок

Темы: Электроды сварочные, Сварка чугуна, Наплавка, Ручная дуговая сварка.

К этой группе относятся электроды, предназначенные для устранения с помощью холодной сварки и наплавки дефектов в чугунных отливках, а также электроды, используемые при ремонте вышедшего из строя оборудования и восстановлении изношенных деталей. В ряде случаев электроды могут быть применены при изготовлении сварно-литых конструкций.

В ряде случаев электроды могут быть применены при изготовлении сварно-литых конструкций.

Электроды для холодной сварки и наплавки чугуна не стандартизованы и их производят по отдельным техническим условиям. Они позволяют получать наплавленный металл (металл шва) с заданными свойствами в виде стали, сплавов на основе меди, никеля, железоникелевого сплава.

Для холодной сварки и наплавки чугуна (т.е. сварки и наплавки, выполняемых без предварительного подогрева) характерно проведение процесса с минимальным тепловложением короткими валиками протяженностью 25-60 мм с охлаждением каждого наложенного валика на воздухе до температуры не более 60°С. Иногда рекомендуется проковка каждого валика легким ударом молотка.

| Марка электродов | Диаметр, мм | Положение сварки | Тип наплавленного металла | Основное назначение | Особенности наплавленного металла |

| ЦЧ-4 | 3,0; 4,0; 5,0 | Нижнее | Сталь легированная | Сварка и заварка дефектов литья в деталях из серого, высокопрочного и ковкого чугунов. Сварка серого и высокопрочного чугунов со сталью Сварка серого и высокопрочного чугунов со сталью |

|

| ОЗЧ-2 | 3,0; 4,0; 5,0 | Нижнее, вертикальное | Сплав на медной основе | Сварка, наплавка и заварка дефектов литья в деталях из серого и ковкого чугунов. | |

| ОЗЧ-6 | 2,0; 2,5; 3,0; 4,0; 5,0 | Нижнее, вертикальное | Сплав на медной основе | Сварка деталей (предпочтительно тонкостенных) из серого и ковкого чугунов. | |

| МНЧ-2 | 3,0; 4,0; 5,0; 6,0 | Нижнее, вертикальное | Сплав медно-никелевый | Сварка, наплавка и заварка дефектов литья в деталях из серого, высокопрочного и ковкого чугунов. | Высокая технологичность при обработке резанием. Коррозионная стойкость в жидкостных агрессивных средах и горячих газах. |

| ОЗЖН-1 | 2,5; 3,0; 4,0; 5,0 | Нижнее, вертикальное | Сплав железо-никелевый | Сварка, наплавка и заварка дефектов литья в деталях из серого и высоко-прочного чугунов. |

Близость по цвету к основному металлу |

| ОЗЖН-2 | 3,0 | Нижнее, вертикальное | Сплав железо-никелевый | Сварка, наплавка и заварка дефектов литья в деталях из серого и высоко-прочного чугунов. | |

| ОЗЧ-3 | 2,5; 3,0; 4,0; 5,0 | Нижнее, вертикальное | Сплав на никелевой основе | Сварка и заварка дефектов литья в деталях из серого и высокопрочного чугунов. | Высокая технологичность при обработке резанием |

| ОЗЧ-4 | 2,5; 3,0; 4,0; 5,0 | Нижнее, вертикальное | Сплав на никелевой основе | Сварка и наплавка деталей из серого и высокопрочного чугунов. | Стойкость в условиях трения металла о металл, к воздействию ударных нагрузок |

- < Электроды для наплавки : список марок

- Электроды для сварки цветных металлов: алюминия, меди, никеля, их сплавов >

|

Электроды по чугуну отличаются друг от друга, хотя и имеют общее назначение. Краткий обзор электродов ESAB по чугуну Подробнее

Сварка чугуна электродами ESABРекомендации по сварке чугуна электродами ESABЧто такое чугунВведениеВ зависимости от содержания углерода в чугуне, температура его плавления колеблется от 1250°С (цементит) до 1147°С (С=4,3%). Этот эффект снижения температуры плавления используется в промышленности для изготовления отливок из чугуна. Следовательно, литой чугун обладает высоким содержанием углерода (от 2 до 5%), что сильно влияет на его свариваемость. К тому же, содержание в чугуне соединений фосфора и серы обычно выше, чем у обычных сталей, что также влияет на его свариваемость. Чистый чугун, легированный 2-5% углерода, обладает низкой

пластичностью, низкой твердостью и низкой прочностью, и в целом

является очень хрупким материалом. Для того чтобы улучшить эти

характеристики (и придать такие дополнительные свойства, как

жаро- коррозионо- и износостойкость), чугун обычно подвергают

дополнительному легированию и/или термической обработке. — Серый чугун

Серый чугунСерый чугун является одним из наиболее распространенных типов (около 70% чугунных изделий производятся из серого чугуна). Его микроструктура представляет собой графитовые чешуйки, заключенные в матрицу из феррита перлита или их смеси. Графит обладает прочностью, близкой к нулю, поэтому разрушение всегда происходит по этой фазе, а из-за того что графит имеет серый цвет, поверхность излома также выглядит серой. Отсюда и его название. Серый чугун обычно содержит до 4,5% С и до 3% Si. Для получения

данного типа чугуна отливка должна охлаждаться с медленной

скоростью. Некоторые старые типы этого чугуна содержат

достаточно высокое количество фосфора и серы, которые еще

больше затрудняют сварку. Белый чугунБелый чугун обладает наиболее высокой твердостью и

соответственно износостойкостью и используется в тех изделиях,

для которых данные свойства наиболее важны. У него тот же

химический состав, что и у серого чугуна, но с более низким

содержанием кремния. Иногда его дополнительно легируют

карбидостабилизаторами, такими как Cr, Mo и V. По микроструктуре

он представляет собой карбиды, распределенные в мартенситной

или перлитной матрице. Карбиды очень твердые и хрупкие, а

данная фаза на изломе имеет белый цвет. Отсюда и его название.

Данный тип чугуна получается при быстром принудительном

охлаждении. Данный материал идентифицируется как несвариваемый,

однако положительные результаты можнополучить при наплавке поверхностей дробильных роликов

проволокой OK Autrod 12.51. Необходимая твердость достигается в процессе

плавления белого чугуна за счет перехода углерода в

нелегированный металл наплавки. Чугун с шаровидным графитом (высокопрочный чугун)Чугун с шаровидным графитом имеет тот же состав, что и серый, однако обладает более высокой чистотой. Добавка в его состав небольшого количества магния приводит к тому, что графит приобретает сферическую форму, создавая равномерную мелкодисперсную структуру, цвет излома такой же как у серого чугуна. Изделие из этого чугуна необходимо подвергать отжигу, после которого его механические свойства аналогичны низкоуглеродистой стали. Из-за этого варить данный чугун не так сложно. Однако необходимо учитывать, что сильное термическое воздействие, возникающее при сварке, в сочетании с разбавлением металла шва чугуном, требует применения специальных электродов и четкого соблюдения технологии сварки. Уплотненный серый чугунУплотненный серый чугун занимает промежуточное положение

между серым и высокопрочным чугуном. Ковкий чугунКовкий чугун получают путем длительной термической обработки

белого чугуна, за счет чего ему придаются более высокие

пластические свойства, чем у серого чугуна. Содержание в нем

углерода и кремния ниже, чем у серого чугуна, что гарантирует

получение структуры белого чугуна при его кристаллизации.

Микроструктура представляет собой совокупность включений

графита неопределенной хлопьевидной формы, распределенных по

ферритной, перлитной или отпущенной мартенситной матрице.

Механические свойства аналогичны высокопрочному чугуну. При

сварке ковкого чугуна высока вероятность образования тонкой

прослойки из белого чугуна в сварном шве и частично по зоне

термического влияния (ЗТВ), прилегающей к линии сплавления. Но

в большинстве случаев это не является серьезной проблемой. Высоколегированный чугунЛегирующие элементы добавляются в чугун для получения таких свойств как жаро- коррозионо- и износостойкость и повышения прочности. Например, известны такие марки как: «Ni-resist» (коррозионостойкий), «nicrosilal» (жаростойкий), «meehanite» (высокопрочный). Свариваемость этих чугунов аналогична высокопрочным чугунам с шаровидным графитом. Однако, существует особый тип чугунов «Ni-hard», который также как и белый чугун относится к классу несвариваемых. Факторы, влияющие на свариваемость чугунаВведениеБелые и «Ni-hard»-типа чугуны из-за высочайшей хрупкости

трескаются при попытке их сварить. Большие трудности возникают

также при сварке ковкого чугуна из-за образования пористости, т.к.

данные чугуны содержат в себе много газов. Остальные типы

чугунов, при соблюдении технологии, можно достаточно успешно

сваривать. — Напряжения, возникающие при охлаждении

Напряжения, возникающие при охлажденииНаплавленный металл шва при охлаждении сжимается. Величина этой усадки обычно больше чем соответствующая усадка чугуна. Из-за того что чугун обладает высокой хрупкостью, а в шве образовались усадочные напряжения, можно ожидать образования трещин. Сложность формыОтливки из чугуна обычно проектируются максимально жесткими.

Они редко имеют одинаковую толщину и обычно имеют сложную

форму с резкими переходами от одной толщины к другой. Таким

образом, эти изделия не очень хорошо воспринимают локальные

усадки, а учитывая низкую пластичность основного материала,

существует вероятность их повторного излома (чугуны с

шаровидным графитом, из-за их большей пластичности, менее

чувствительны к данному фактору). ЗТВ и линия сплавленияЗона термического влияния (ЗТВ), образующаяся при сварке, будет

иметь повышенную твердость из-за высокого содержания углерода

в чугуне. Твердость нерасплавляемой зоны термического влияния в

основном зависит от скорости охлаждения, а ее ширина от

величины удельного тепловложения. Часть ЗТВ, прилегающей к линии сплавления, практически состоит

из закристаллизовавшегося металла. Микроструктура этой зоны

весьма неоднородна и состоит из смеси мартенсита, аустенита,

первичного карбида и ледебурита внутри которого находятся

частично растворенные чешуйки или хлопья графита. Эта зона

является наиболее твердой во всем сварном соединении.

Ее величина и твердость обычно зависят от пиковой температуры

нагрева, удельного тепловложения и скорости охлаждения при

сварке. Пиковая температура соответствует температуре катодного

(реже анодного) пятна при сварке штучным электродом и не зависит

от типа выбранного сварочного материала, следовательно,

Свойства этой зоны в основном зависят от величины удельного

тепловложения и скорости ее охлаждения. Переход углерода в шов из основного металлаРазбавление металла шва основным металлом может привести к переходу углерода из чугуна в наплавленный металл. Это также может привести к изменению концентрации в сварном шве соединений серы и фосфора, если они присутствуют в чугуне. Пропитка чугуна масломМасло, проникающее внутрь чугуна, может адсорбироваться на графите и в микропорах. В процессе сварки масло может испаряться и приводить к образованию пор в шве. Как контролировать влияние этих факторовСварка на оптимальных режимахСварку необходимо выполнять короткими швами на минимальных

токах и четко соблюдать последовательность наложения швов.

Применение сварочных материалов, обеспечивающих пластичную наплавкуОстаточные напряжения в наплавленном металле обычно находятся на уровне предела его текучести. Следовательно, присадочные материалы с меньшим пределом текучести будут создавать в сварном соединении меньшие остаточные напряжения в сравнении с более высокопрочными. Использование предварительного подогреваОбычно предел текучести большинства материалов снижается при

увеличении температуры. Следовательно, если остаточные

напряжения, возникающие после охлаждения шва, будут полностью

уравновешены в наплавленном металле при более высокой

температуре, чем комнатная, величина результирующих

напряжений будет ниже. ПроковкаПроковка создает сжимающие напряжения в сварном шве, которые уравновешивают растягивающие напряжения, возникающие в процессе сварки. Это наиболее часто применяемый технологический прием, направленный на предотвращение образования трещин при сварке чугуна. Сложность формы отливкиДля того чтобы предотвратить образование трещин в чугунных

заготовках, соединяемых дуговой сваркой, из-за возникающих в них

усадочных напряжений, часто используется технологический прием,

связанный с предварительным их подогревом, направленным на

компенсацию этих напряжений. Такой тип предварительного

подогрева обычно называют косвенным подогревом, основная идея которого

заключается в том, что лучше нагреть большой объем металла на

небольшую температуру, чем локальную зону до высокой

температуры. Однако, если необходим локальный подогрев до

высокой температуры, необходимо применять мягкие сварочные

материалы. Когда надо выполнить сварку сложных чугунных деталей, сильно отличающихся по толщине, необходимо выполнять предварительный подогрев всего изделия до температуры красного свечения. Если такой подогрев выполнить невозможно, во многих случаях ремонт подобных изделий можно успешно выполнить, подогрев изделие до меньшей температуры в сочетании с локальным нагревом стыка. Любой предварительный подогрев необходимо выполнять максимально медленно для обеспечения равномерного нагрева всего чугунного изделия, подвергаемого ремонту. Общий нагрев изделия до температуры около 600°С необходимо производить в подходящих для данной задачи печах, нагреваемых газом или углем. Вывод. В большинстве случаев, изделия из чугуна сложной формы необходимо подвергать общему равномерному нагреву. ЗТВ и линия сплавленияТвердость ЗТВ можно понизить за счет предварительного

подогрева. Однако, для того чтобы достаточно снизить эту

твердость, изделие из чугуна необходимо подогреть до 500°С. Переход углерода в шов из основного металлаПри сварке чугуна всегда происходит миграция углерода из основного металла в шов. На практике применяются два способа минимизации этого эффекта. 1. Высокотемпературный предварительный подогрев в сочетании с медленным охлаждением снижает эффект от нежелательного перехода углерода. Это актуально при сварке сварочными материалами на железной основе. 2. Использовать сварочные материалы, для которых этот переход углерода неопасен. Это наиболее распространенный способ, для которого, как правило, применяются сварочные материалы на никелевой основе. Пропитка чугуна масломМасло, впитавшееся в чугун, ни какими методами обезжиривания

невозможно удалить, а потому растворителями масло можно

удалить только с поверхности чугунного изделия. Масло можно выжечь за счет относительно длительной выдержки изделия при температуре около 500°С. Время выдержки обычно составляет 4-8 часов. В большинстве случаев это не представляется возможным. В таком случае строжка электродами OK 21.03 может дать достаточно хороший результат. Если пористости избежать не удастся, лучшим способом получения сплошного шва является многократная выборка наплавленного металла и повторная его переварка до тех пор, пока поры не перестанут образовываться. Подготовка изделий из чугуна к сваркеОчисткаВсе поверхности перед сваркой необходимо очистить. Чугун и так сам по себе является не очень прочным материалом, и пренебрежение этой важной процедурой может еще сильнее снизить прочность сварного соединения. Масло, смазки и т.п.

Если чугун длительное время контактировал с маслом (например, шестерни или корпуса редукторов, залитых маслом), оно может адсорбироваться на графите и микропорах. Таким путем он проникает внутрь чугуна. Удалить это масло, которое в процессе сварки будет испаряться, химическими растворителями невозможно. Масло из подобных изделий необходимо выжечь. Этого можно добиться, выдержав чугунное изделие при температуре 400-500°С в течение нескольких часов. Однако это не всегда возможно, поэтому в подобных случаях строжка электродами OK 21.03 может дать достаточно хороший результат за счет локального выгорания масла. Кроме того, такая строжка дает наиболее оптимальную конфигурацию кромок стыка. Грязь, окалина, краска и т.п.

Разделка кромок— Угол разделки чугунных кромок должен быть больше, чем у

углеродистых сталей, и может доходить до 80-90°

Предварительный подогревПоложительный результат при сварке чугунов МОЖНО

получить без предварительного подогрева не опасаясь образования

трещин из-за высокой жесткости или низкой пластичности, особенно

это касается изделий сложной формы, для которых излишний

предварительный подогрев может привести к отрицательному

результату. Существуют три разновидности предварительного подогрева чугуна: Местный подогрев

Общий подогрев

Косвенный подогрев

Уровни подогреваПодогрев до любого уровня обычно является полезным. Однако, в зависимости от температуры, их можно подразделить на несколько основных уровней: до комнатной температуры

до 80-100°С

до 200-250°С

до 500°С

до 600°С

Технология сварки чугунаВведениеКак было упомянуто выше, сварка может выполняться в сочетании с

различными уровнями подогрева. Для простоты понимания мы разделили сварку чугуна на три вида, в зависимости от температурного уровня подогрева: — Холодная сварка — при комнатной температуре

Дополнительно нам необходимо подразделить швы на три типа наплавки: — Переходный (буферный) слой

Переходный (буферный) слойДля некоторых случаев сварки технология «переходного слоя» имеет неоспоримые преимущества. Вкратце это значит, что одна или обе свариваемые поверхности перед сваркой подвергаются предварительному плакированию. Основная идея состоит в том, что остаточные напряжения,

возникающие после охлаждения шва, основное свое воздействие

сосредотачивают на пластичном буферном слое, а не на хрупкой

структуре ЗТВ основного металла. Буферный слой в основном применяется в следующих случаях: Многопроходная сварка Для того чтобы облегчить технологию наплавки заполняющих слоев. При этом воздействие усадочных напряжений от заполняющих проходов, возникающих при охлаждении шва, в основном концентрируется на переходном слое, тем самым снижая величину этих напряжений и риск образования трещин. Тепло от последующих слоев отжигает ЗТВ в чугуне, и понижает напряжения, возникшие в предыдущих слоях. Металл шва не разбавляется чугуном, т.к. они изолированы друг от друга буферным слоем. Сварка чугуна с другим металлом Например со сталью, с медным или никелевым сплавом для того чтобы обеспечить хорошее сплавление кромок. Ремонт обширных поверхностных дефектов Например, получившихся при механической обработке или литье чугунного изделия, от воздействия внешних механических факторов и т.п. Идея состоит в наплавке на этот дефект буферного слоя, который накладывается короткими валиками без поперечных колебаний с последующей немедленной проковкой. При дальнейшей наплавке на эти дефектные участки соблюдения таких жестких технологических рекомендаций уже не требуется. Сварка жестко защемленной конструкции Например приварка заплатки из низколегированной стали вместо удаленного дефектного участка чугунного изделия. Однопроходная сваркаПри однопроходной сварке весь наплавленный металл находится в контакте с чугуном. Кроме того, не происходит отпуска ЗТВ от последующих слоев наплавки. Потому процедуры сварки и/или предварительного подогрева должны быть четко продуманы и выдержаны. Холодная сварка Твердость ЗТВ будет зависеть от скорости охлаждения стыка. И единственный способ ее снижения при отсутствии предварительного подогрева – это сварка с более высоком удельном тепловложением. Однако это повлечет за собой увеличение размеров сварочной ванны и нежелательному росту усадочных напряжений, что значительно опаснее, чем твердость ЗТВ. А потому не следует варить чугун на режимах с высоким удельным тепловложением! Вместо этого надо стремиться к тому, чтобы толщина ЗТВ была минимальной, насколько это возможно, чтобы минимизировать размеры этой опасной зоны, а усадочные напряжения необходимо нейтрализовать. Поэтому для данного типа сварки особенно важно придерживаться следующих технологических рекомендаций: — Сварку надо выполнять без поперечных колебаний электрода

короткими продольными швами длиной по 2-3 см

Полугорячая сварка Данный вид подогрева используется в основном при сварке высокопрочных чугунов, а потому нижеприведенные рекомендации ориентированы именно на этот тип материалов. Упомянутый выше тип подогрева позволяет снизить скорость охлаждения, а следовательно и твердость ЗТВ. Однако это снижение твердости происходит при подогреве только до уровня температуры в 250°С, а потому рекомендации прописанные в предыдущем разделе необходимо соблюдать, хотя и не на столь жестко. — Межпроходную температуру необходимо поддерживать на

уровне 250°С

Горячая сварка Сварка с подогревом до данного уровня температур используется достаточно редко, т.к. подобному подогреву, как правило, можно подвергать только изделия небольшого размера. Горячая сварка в основном применяется при сварке обычных и уплотненных серых чугунов. Однако для уплотненных чугунов эта температура не должна превышать 350°С — Сварка можно выполнять также как и сварку нелегированных

сталей, за исключением операции проковки наплавленного

валика.

Многопроходная сварка— Все наплавленные валики, находящиеся в физическом контакте

с чугуном, в обязательном порядке должны наплавляться с

соблюдением всех технологических рекомендаций, которые

предписаны для однопроходной сварки.

Послесварочная термообработка и охлаждениеПослесварочная термообработкаНаиболее распространенный вид послесварочной термообработки – это отпуск для снятия напряжений. Вопрос только в том, улучшит ли она в данном конкретном случае свойства сварного соединения или нет, хотя данный технологический прием весьма распространен, и, обобщая опыт его применения, можно сказать, что результат в основном получается положительный. Термообработку обычно выполняют для снижения твердости сварного соединения. На практике при сварке чугунных изделий это обычно используется при использовании сварочных материалов на железной основе. ОхлаждениеВ связи с тем, что чугун имеет более низкий коэффициент линейного расширения (в сравнении с металлами тех сварочных материалов, которые обычно используются для его сварки), а также из-за того что чугунные отливки очень часто имеют достаточно сложную форму, всем свариваемым чугунным изделиям необходимо обеспечивать медленную скорость охлаждения. Скорость охлаждения можно снизить, поместив сваренное чугунное изделие в сухие древесные опилки, вермикулит, горячий сухой песок или обратно в печь, в которой производился предварительный подогрев. Выполнение ремонтных работ по чугунуВведениеОтремонтированные чугунные изделия можно условно подразделить на две группы, наплавленный металл которых в процессе дальнейшей эксплуатации не будет подвергаться высоким нагрузкам и те, которые предназначены для эксплуатации под рабочими напряжениями. Если ремонтируемый узел не испытывает серьезных нагрузок, то его ремонт обычно заключается в удалении и заварки дефектного участка металла без дополнительного упрочнения отремонтированной зоны. Когда ремонтируемый узел должен при дальнейшей эксплуатации воспринимать высокие нагрузки, то при его ремонте часто применяются дополнительные упрочняющие элементы, т.к. прочностных свойств чугуна подвергшегося сварке обычно недостаточно. Трещина (невысокие нагрузки)Необходимо точно определить протяженность трещины. Основное правило подготовки под сварку заключается в том, что длина удаляемого участка дефектного металла должна быть больше протяженности трещины, причем надо убедиться в том, что трещина была удалена в полном объеме. На практике успешно применяют следующий технологический прием, когда точно по концам трещины аккуратно сверлят небольшие отверстия (~3 мм), чтобы предотвратить ее развитие в процессе ремонта. Удаление дефектного участка и его заварка не требуют больших трудозатрат, а потому в большинстве случаев рекомендуется разделывать один из концов трещины до кромки отливки. В случаях, когда трещина распространяется от края изделия, сварку необходимо начинать от вершины раскрытия трещины в направлении к ее наружному краю. При любом типе ремонта следует очень четко продумывать, с какой точки должна начинаться сварка. Тонкостенные изделияТонкие стенки можно встретить у различных литых изделий, таких как блок цилиндров, головка блока, клапанная крышка и т.п. Основная проблема их сварки состоит в том, чтобы избежать наплавки большого количества металла для минимизации напряжений после остывания. Также возникают проблемы при проковке, т.к. удары сами по себе могут привести к трещинам в сварном соединении. Наилучший способ избежать наплавки большого количества металла – это сварка в положении вертикаль на спуск. Специальное покрытие электродов OK 92.60 позволяет успешно выполнять сварку в данном пространственном положении. Чтобы избежать поломки чугуна при проковке, удары при проковке предпочтительнее наносить под углом 45° вдоль линии шва, а не в перпендикулярном направлении. Разрушение (высокие нагрузки)Выход изделия из строя по причине его разрушения обычно происходит из-за внезапного возрастания рабочих нагрузок, а потому вопрос упирается в способность отремонтированного участка при дальнейшей эксплуатации воспринимать заданные рабочие нагрузки. Это обычно достигается за счет механического усиления ремонтируемого стыка дополнительной накладкой, фиксируемой болтами, или, что более предпочтительно, за счет обжатия этого участка хомутом или бандажом, который будет воспринимать растягивающие нагрузки. Повреждения, которые можно закрыть тонкой накладкой, например, течь в рубашке водяного охлаждения, очень часто ремонтируются путем удаления дефектного участка, и последующей приварки заплатки из углеродистой стали. Другой способ ремонта, который иногда успешно используется, но не может быть рекомендован для всех случаев, это установка шипов. Перед сваркой ремонтируемого соединения, в соединяемые поверхности вставляют шпильки из углеродистой стали, и приваривают их к чугуну. Для этого в основном металле нарезаются резьбовые отверстия, в которые до упора вкручиваются эти шпильки. Использование шпилек для стыковых швов, испытывающих растягивающие напряжения, в некоторых случаях может оказаться малоэффективным, т.к. очень часто сварка ослабляет эти шпильки. Однако, для армирования сломанных зубьев шестерен, на которые воздействуют срезающие нагрузки, шпильки являются хорошими упрочняющими элементами. Заварка полостейПри ремонте полостных дефектов в литых чугунных изделиях необходимо придерживаться следующего алгоритма: — У чугунного изделия полностью удалить участок с дефектным

металлом (желательно зачисткой)

Если все части сломанного чугунного изделия можно использовать для его восстановления, применять заменители из углеродистой стали не требуется. При этом можно обойтись без наплавки на свариваемые кромки буферного слоя, а саму сварку выполнять легче. Пережженный чугунТермин «Пережженный чугуна» обычно характеризует чугунное изделие, у которого окислы присутствуют как на его поверхности, так и внутри металла. Такое окисление происходит, когда чугунное изделие эксплуатируется при повышенных температурах. В зависимости от содержания легирующих элементов окисление может начинаться с температуры от 400°С. Пережженный чугун характеризуется: — Видимой на поверхности окалиной. Эти окалина состоит из Fe2O3, Fe3O4 и FeO. Fe2O3 содержит максимальное количество кислорода, а потому находится на внешней ее поверхности. В окалине также можно обнаружить оксиды легирующих элементов. — Внутренним окислением. Кислород легко проникает внутрь материала по графитовым чешуйкам. Результатом такого термодинамического воздействия является не только выгорание графита до СО2 и СО, но и образование оксидов железа. Эти оксиды железа формируются по зонам вокруг графитовых чешуек. Когда кислорода в избытке, а температура достаточно высока, графит начинает выгорать. Графит замещается оксидами железа или вовсе исчезает, улетучиваясь через поверхность. Этот процесс может продолжаться и продолжаться, пока не произойдет полная деструкция металла. Оксиды железа занимают больший объем, чем чугун, что вызывает «свилинг» (распухание) чугунного изделия. Присутствие в чугуне оксидов приводит к повышению его твердости. Это, в сочетании с шероховатой грязной поверхностью, делает сварку пережженного чугуна весьма затруднительной, если только эти изношенные части поверхностей не будут удалены. Потому перед сваркой, в подобных случаях, рекомендуется строжкой или шлифовкой выбирать металл до чистого чугуна. В крайнем случае, для отливок небольшого размера с выгоревшими или окисленными поверхностями, нижеприведенная процедура поможет получить относительно удовлетворительное соединение: — Свариваемые поверхности очистить от нагара и выбрать поврежденный материал. Сделать это можно с помощью стальной щетки или шлифованием. — Электродами OK 48.04 несколько раз пробежаться по свариваемым поверхностям. Это насытит материал испорченного чугуна металлом электрода и позволит создать лучшее условия для сварки при последующем заполнении стыка. — Основную наплавку выполнять электродами OK 92.58 или OK 92.60 Практический опыт показал, что электроды OK 94.25 могут дать положительный результат, в то время, когда сварка электродами на никелевой основе затруднена. Примером сварки пережженного чугуна может являться сварка выхлопных коллекторов двигателей внутреннего сгорания, которые в большинстве случаев можно относительно успешно ремонтировать. |

Чугун | Электроды и сплавы

Наш комплексный ассортимент сплавов для соединения и ремонта чугуна очень обширен, а также весьма уникален. В комплект входит наш всемирно известный электрод из чистого никеля с полностью непроводящим графитовым флюсовым покрытием. Этот электрод был впервые предложен группой исследований и разработок Selectrode специально для тех, кто нуждался в возможности сваривать в тесных замкнутых пространствах, где обычные чугунные электроды с традиционными проводящими графитовыми покрытиями будут иметь боковую дугу.

Наш медный электрод с сердечником «TRI-METAL» также является эксклюзивным продуктом Selectrode Industries. Этот уникальный продукт полностью исключает перегрев электродов и значительно улучшает пластичность соединений за счет содержания меди. Эта особенность чрезвычайно важна, когда требуется максимальная трещиностойкость металла шва.