пошаговая инструкция. Технология и особенности сварки алюминия аргоном

В постоянно меняющихся условиях производства неизменно растет потребление изделий из металла. Нет ни одной сфер деятельности человека, где можно было бы обойтись без такой продукции. Одним из самых востребованных, наряду со сталью и чугуном, выступает алюминий.

Очень быстро из драгоценного, редчайшего металла он превратился в бытовой. Чтобы понять технологию ремонта или создание новых изделий из этого материала, следует подробно рассмотреть, как происходит сварка алюминия аргоном для начинающих. Пошаговая инструкция поможет производить подобные процессы даже в домашних условиях.

Свойства алюминия

Перед тем как приступать к сварке алюминия аргоном, пошаговая инструкция для начинающих которой будет рассмотрена далее, следует ознакомиться со свойствами этого материала.

Алюминий без примесей проводит ток в 4 раза лучше, чем сталь. Тепло этот материал проводит с показателем 2,2 Вт/(см∙К). У стали, например, он составляет 0,6 Вт/(см∙К). Это должно учитываться мастером, когда проводится сварка алюминия аргоном. Для начинающих пошаговая инструкция должна выполняться вплоть до мельчайших подробностей.

Часто применяемыми сплавами являются AlMg5, AlMg4, 5Mn. Их теплопроводность также выше, чем у стали и равна около 1,3 Вт/(см∙К). Технология сварки алюминия аргоном из-за этих особенностей не допускает увеличение скорости проведения процесса. В противном случае уменьшится глубина провара. Быстрая кристаллизация сварочной ванны приводит к неполному газовыделению. Такая особенность сварки аргоном алюминия может стать причиной образования пор в шве. Поэтому требуется большая сила тока, чем для стали.

Способы сварки аргоном алюминия

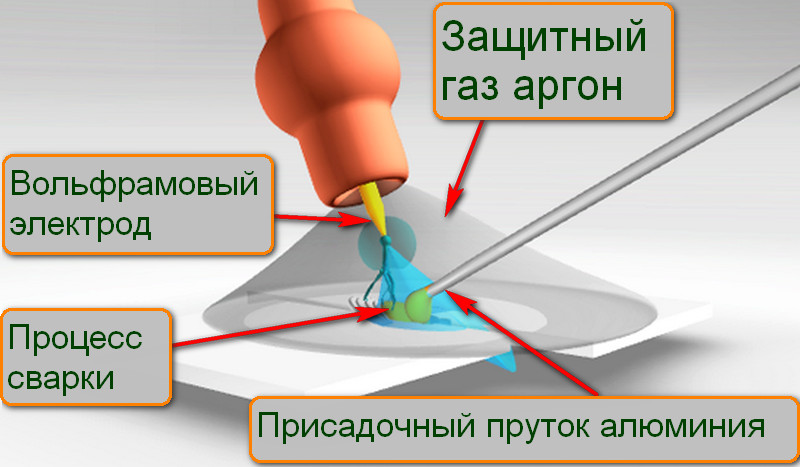

Сварка аргоном алюминия, технология которой разрабатывалась с использованием разных материалов, бывает нескольких типов. Самыми распространенными из них являются: сварка с использованием вольфрамового электрода, которая происходит в инертной газовой среде; сварка с автоматизированным расходом проволоки для обработки алюминия аргоном; сварка без защитных газов при помощи плавящихся электродов.

Важным условием проведения процесса является пробитие окисной пленки, которая образуется на поверхности заготовки. Для этого сварку алюминия аргоном проводят при использовании переменного или постоянного обратного тока. Процесс нельзя выполнять на постоянном прямом токе. Окисная пленка при этом не поддастся разрушению, не произойдет катодное распыление.

Сварку также можно разделить по скорости ее выполнения на MIG и TIG (AC). В первом случае процесс выполняется в 3 раза быстрее, но качество шва гораздо выше при втором типе проведения работы.

Материалы

Сегодня применяется большое количество сплавов алюминия. У каждого есть свои физико-химические особенности. Присадочная проволока для сварки алюминия аргоном должна использоваться своевременно. Если упаковка уже открыта, хранить такие изделия долго нельзя. Окислившись, поверхность присадочной проволоки будет непригодной для сварки алюминия аргоном.

Перед проведением процесса поверхность очищается от посторонних загрязнений. Даже при недолгом пребывании на воздухе, алюминий покрывается пленкой из окиси Al2O3. Такой материал в процессе сварки требует обеспечения защитной среды из инертных газов. Для этого применяется аргон.

Но лучше этот газ использовать в смеси с гелием. Это позволяет достигнуть большей температуры сварочной ванны. Это особенно важно для толстостенных заготовок. В некоторых случаях сварка алюминия производится полуавтоматом без использования аргона, а только гелия. Также использование смеси газов позволяет получить менее пористый шов.

Оборудование для процесса сварки

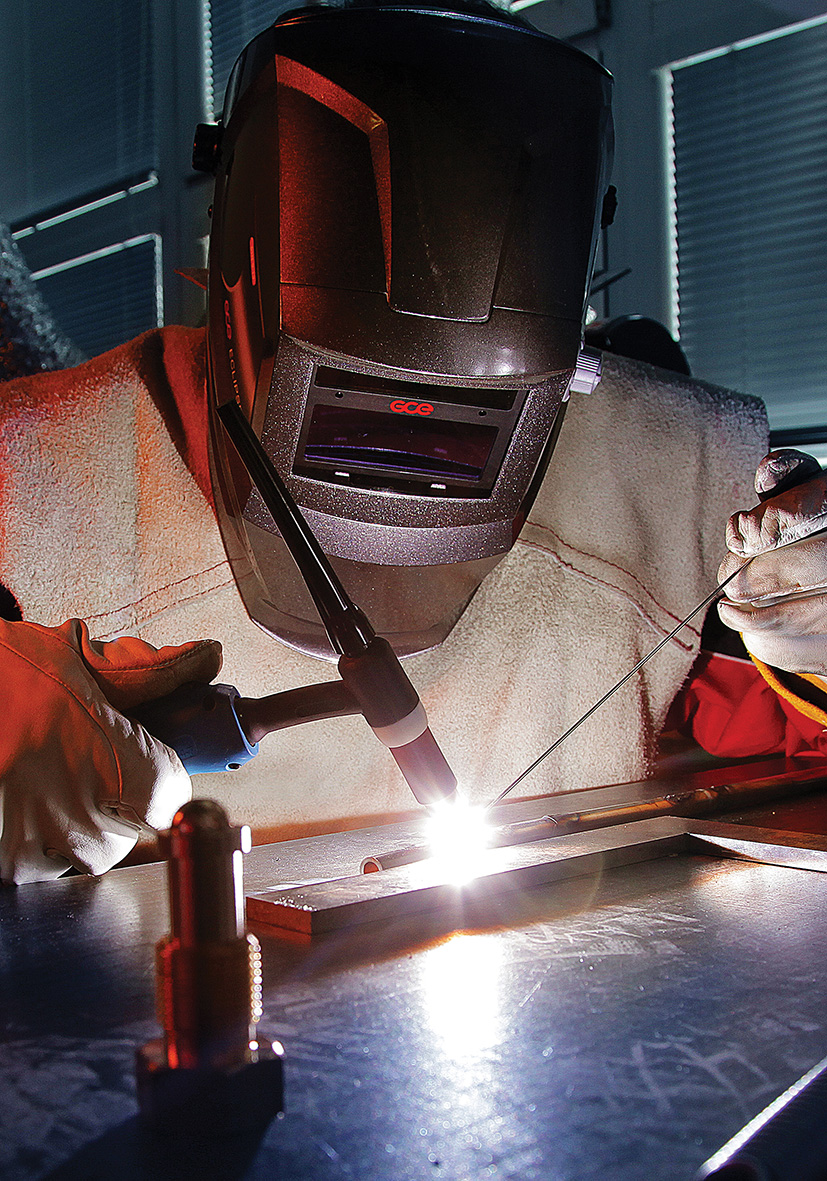

Сварка аргоном алюминия, технология которой будет рассмотрена далее, предполагает применение определенного оборудования. Для проведения процесса потребуется инвертор TIG AC, который будет служить источником переменного тока. Потребуется предусмотреть систему заземления в обязательном порядке. Также перед началом работы подготавливаются вольфрамовые электроды, присадочная проволока для совершения сварки алюминия аргоном.

В процессе участвует горелка TIG и охладительный блок для нее, сопла, цанги с держателями и баллон с газом. Шланг для него должен быть надежным. Баллон должен быть оснащен редуктором понижения давления газа. Далее следует предусмотреть индивидуальную систему защиты. Это сварочный щиток и маска с затемненным стеклом, качественные краги. Профессионалы любят использовать педаль управления током. Для новичка это не особо важный элемент, ведь обращать внимание придется на другие вещи.

Преимущества сварки аргоном

Сварка алюминия аргоном переменным током имеет ряд особенностей. Они выгодно отличают этот процесс от других его разновидностей при условии правильного использования системы.

Аргон при сварке будет препятствовать окислению алюминия. Этот газ вытесняет кислород. Такой подход универсален. Практически все сплавы алюминия могут свариваться этим методом.

При этом будет наблюдаться стабильность дуги. Швы, полученные при использовании припоя из проволоки для сварки алюминия аргоном, получаются прочными при использовании качественного аппарата. Поэтому в условиях производства инверторы применяются только наивысшего качества.

В домашних условиях также следует применять только высококлассное оборудование. Это будет гарантировать прочность и долговечность готового изделия.

Тип тока

Присадочная проволока для сварки алюминия аргоном под воздействием электрической дуги расплавляется и создает шов. При этом специалисты рекомендуют использовать переменный ток. Это связано с технологией проведения процесса.

Сварка алюминия аргоном постоянным током полярности обратного типа позволит очистить оксидную пленку катодным способом, но при этом будет значительно увеличена температура сварки. Из-за этого даже прочные вольфрамовые электроды начнут разрушаться.

Постоянный ток прямой полярности просто не в состоянии разбить оксидную пленку, хоть дуга у него более стабильна. Поэтому только переключение полярности способно дать качественный результат работы.

Подготовительный этап работы

Припой для сварки алюминия аргоном ляжет равномернее, а шов получится прочнее, если поверхность материала хорошо подготовить перед началом работы.

Сначала алюминий потребуется обезжирить. Для этого применяется растворитель, например, ацетон или бензин. Затем механическим или химическим способом поверхность очищается от оксида алюминия. После материал должен просохнуть, если были использованы специальные средства.

Механически оксидную пленку можно очистить при помощи щетки с металлическими волокнами или наждачной бумаги. Этот способ применим в домашних условиях. На производстве же всегда отдается предпочтение химическим средствам очистки. Алюминиевая поверхность поддается травлению в растворе щелочи, промывается горячей и холодной водой, осветляется и окончательно просушивается.

Правила процесса

Сварка алюминия аргоном для начинающих, пошаговая инструкция которой позволит выполнить работу в домашних условиях, применяет электроды из тугоплавкого вольфрама.

В них очень часто находятся дополнительные примеси, позволяющие повысить прочность и качество итогового результата.

Главное правило, которого следует придерживаться в работе, заключается в расположении проволоки. Она должна всегда находиться перед электродом. Перемещать ее можно исключительно вдоль шва.

Саму сварку допускается производить в разных положениях в пространстве.

Однако самое лучшее качество обеспечивается при горизонтальном проведении процесса. Для сварки на потолке или на стенах применяют смесь аргона с гелием.

Чтобы управлять процессом и иметь возможность выполнять работу повышенной сложности, на аппарате регулируется частота переменного тока и баланс.

Рекомендации специалистов

Специалисты отмечают особенности сварки алюминия аргоном, которые должны учитывать начинающие мастера.

Электрод располагается максимально близко к свариваемой поверхности. Это будет способствовать образованию минимальной дуги. Проволоку следует подавать плавно, иначе резкие рывки приведут к разбрызгиванию материала.

Проволоку следует подавать плавно, иначе резкие рывки приведут к разбрызгиванию материала.

Стабильность дуги обеспечивает вертикальное положение электрода. Скорость сварки должна быть большой. От этого показателя будет зависеть качество конечного результата. Чтобы шов получался ровным и прочным, перед проведением работы новичку следует потренироваться в мастерстве сварки.

Инструкция проведения процесса

Аппарат для сварки алюминия аргоном первоначально подает на заготовку «массу». В левую руку мастер должен взять проволоку, а в правую – горелку. При нажатии кнопки на оборудовании включится ток и начнет подаваться газ. Между поверхностью заготовки и электродом возникнет дуга. Она будет плавить присадочную алюминиевую проволоку и край детали. При этом на поверхности начнет появляться сварочный шов.

Для опытного мастера этот процесс не составит большого труда. Для новичка важно будет немного потренироваться.

Этот процесс опробован годами работы большого числа специалистов. Он доказал свою состоятельность и долговечность конечного результата. Придерживаясь представленной инструкции, а также произведя несколько тренировочных нанесений припоя на пробную заготовку, даже начинающий сварщик сможет выполнить работу довольно качественно.

Расход материала

Расход аргона при сварке алюминия зависит от толщины присадочной проволоки, и возрастает соответственно ее диаметру. Расход газа задается при помощи поплавкового регулятора давления. Если диаметр проволоки равен 1 мм, то аргона потребуется 12-14 л/мин. При увеличении сечения припоя до 1,2 мм, расход составит 14-16 л/мин. Для алюминиевой проволоки диаметром 1,6 мм инертного газа потребуется 18-22 л/мин. После окончания процесса сварки аргон должен еще какое-то время поступать на поверхность заготовки. Это позволит защитить шов и охладить направляющие электрода.

Сварка полуавтоматом без аргона

Для проведения некоторых типов работ требуется применять более высокую температуру сварочной ванны. В таких случаях происходит сварка алюминия полуавтоматом без аргона. Для этого процесса применяется гелий. Этот газ обладает большей теплопроводностью, что является преимуществом при обработке толстостенных заготовок. Без аргона происходит более полное газовыделение, а шов получается практически без пор. Также подобная технология применяется при совершении сварки алюминия постоянным током. Такой способ более сложный, поэтому он используется гораздо реже. Применение чистого гелия повышает себестоимость проведения процесса. Для проведения сварки на стенах или потолке такой инертный газ просто незаменим. Он легче воздуха и аргона. При дороговизне гелия, он порой все-таки используется как домашними мастерами, так и опытными сварщиками. Ознакомившись с технологией проведения такого процесса, как сварка алюминия аргоном, для начинающих пошаговая инструкция поможет выполнить все действия правильно. Серьезно относясь к работе, изучив все нюансы и тонкости ее проведения, можно создать в домашних условиях швы высокого качества, которые прослужат длительное время. Это непростой процесс, но при ответственном подходе вполне выполнимый и интересный.

В таких случаях происходит сварка алюминия полуавтоматом без аргона. Для этого процесса применяется гелий. Этот газ обладает большей теплопроводностью, что является преимуществом при обработке толстостенных заготовок. Без аргона происходит более полное газовыделение, а шов получается практически без пор. Также подобная технология применяется при совершении сварки алюминия постоянным током. Такой способ более сложный, поэтому он используется гораздо реже. Применение чистого гелия повышает себестоимость проведения процесса. Для проведения сварки на стенах или потолке такой инертный газ просто незаменим. Он легче воздуха и аргона. При дороговизне гелия, он порой все-таки используется как домашними мастерами, так и опытными сварщиками. Ознакомившись с технологией проведения такого процесса, как сварка алюминия аргоном, для начинающих пошаговая инструкция поможет выполнить все действия правильно. Серьезно относясь к работе, изучив все нюансы и тонкости ее проведения, можно создать в домашних условиях швы высокого качества, которые прослужат длительное время. Это непростой процесс, но при ответственном подходе вполне выполнимый и интересный.

Как своими руками проводить аргоно-дуговую сварку алюминия

Когда необходимо проводить обработку алюминия и деталей из него, возникает масса вопросов по поводу технологии работы. Процесс сваривания не является исключением. Так как материал довольно специфический, то и технология должна быть соответствующей. Далее рассмотрим возможность аргонодуговой сварки, ее технологические особенности и возможность проведения работы своими руками.

Способы сварки алюминия

Для каждого способа характерны свои особенности. Выделяются следующие виды:

- Ручное дуговое сваривание покрытыми электродами (ММА).

- Аргонодуговая сварка неплавящимся вольфрамовым электродом с подачей присадочной проволоки (TIG).

- Полуавтоматическая сварка в защитном газе.

- Плазменная сварка.

Существуют и другие методы сваривания, но их используют значительно реже.

Почему при сварке алюминия нужен аргон

Использование аргона не является единственным решением вопроса, можно использовать и другой инертный газ. С этой задачей справится и любой другой инертный газ из таблицы Менделеева, например, гелий. В частности, именно гелий использовался в 40 годах прошлого века, особенно активно – в США. Впоследствии оказалось, что применение аргона дает такой же эффект, но его стоимость гораздо ниже, что приводит к большей экономии средств. Именно поэтому аргон стал настолько популярен при подобной работе.

Понимание того, почему важно использовать инертный газ, происходит из химических особенностей алюминия. Алюминий, как и ряд других металлов из таблицы Менделеева, очень активен по отношению к кислороду, содержащемуся в воздухе. Этот металл в химически чистом состоянии при контакте с воздухом моментально покрывается тонкой пленкой, состоящей из оксида алюминия. Именно по этой причине при соскабливании верхнего слоя кусочек алюминия приобретает более светлый, блестящий цвет – это и есть сам металл под слоем своего оксида. Инертная среда, в частности, аргон не только не дает оксиду снова образоваться на поверхности материала, но и очень устойчива к высокой температуре, действующей при сваривании. Также аргон поддерживает стабильность горения дуги.

Необходимое оборудование

В первую очередь, для обработки необходим специальный аппарат. Идеальным вариантом будет возможность генерации постоянного и переменного тока. Если же прибор может генерировать только постоянный ток, то подобное сваривание не получится. Например, в качестве источника тока может служить инвертор TIG AC. Обязательно необходимо учесть необходимость заземления. Другими необходимыми для работы компонентами являются вольфрамовые электроды и присадочная проволока.

На аппарате также должны быть режимы бесконтактного поджига, заварки кратера и регулировки баланса тока – для того, чтобы процесс можно было без проблем регулировать.

Настройка аппарата и режимы

В первую очередь, нужно настроить поток аргона, а после этого – переменный ток. Оптимальной настройкой расхода газа при подобном соединении должно быть примерно 8 литров газа – если работа проводится в помещении и примерно 12 л, если на открытом воздухе. Ни в коем случае нельзя подавать газ слишком быстро и сильно – поток аргона и воздуха способны закрутиться и создать своеобразную «турбулентность».

Оптимальной настройкой расхода газа при подобном соединении должно быть примерно 8 литров газа – если работа проводится в помещении и примерно 12 л, если на открытом воздухе. Ни в коем случае нельзя подавать газ слишком быстро и сильно – поток аргона и воздуха способны закрутиться и создать своеобразную «турбулентность».

Кроме этого, на сварочном аппарате должна быть установлена ступенчатая подача тока, а розжиг должен быть плавный. Для того чтобы по окончании процесса не образовывался картер необходимо вести шов по восходящей линии, а также плавное затухание в конце горения.

Как подготовить соединяемые детали

Прежде чем приступать к агроннодуговой сварке деталей, важно правильно их подготовить. Кромки должны быть чистые, без какой-либо грязи и жирных пятен. Очистку можно произвести разными способами при помощи органических растворителей, например, ацетона или спирта.

Следующим этапом становится удаление оксидной пленки с поверхности материала, для чего ее нужно тщательно протереть наждачной бумагой. Помимо механического способа удаления пленки, можно провести удаление при помощи химических методов, например, травления в щелочном растворе. Но после этого деталь необходимо промыть в воде, осветлить и высушить. Во избежание окисления ее помещают в полиэтилен. Желательно очищать детали именно перед тем, как приступить к работе, так как промедление и неосторожность могут привести к повторному образованию пленки оксида, а значит, дальнейшая работа станет невозможна.

Технология сварки с помощью аргона

Аргоно-дуговая сварка алюминиевой детали своими руками пройдет без проблем, если тщательно следовать инструкциям и соблюдать технику безопасности. Для большей наглядности рекомендуется посмотреть видео с поэтапным объяснением всего процесса от специалиста.

Аргонное сваривание металлов проводят в двух вариациях:

- Ручная дуговая сварка в MIG/MAG в газовой струе.

- Процесс WIG/TIG, в котором используется неплавящийся электрод из вольфрама.

Первый вариант не пользуется особой популярностью из-за того, что электрод подвергается слишком высокой температуре и это может привести к его деформации. Иногда в данном способе используется переход переменного тока в постоянный, что позволяет снизить температуру и остановить процесс разрушения металла.

Во втором варианте во время расплавления приконтактных металлических слоев в столб газа помещают электрод из вольфрама. Дугу поджигают до соприкосновения электрода с поверхностью. Далее подачу электрода осуществляют из корпуса горелки, в которой находятся две коаксиально – расположенные трубки. По первой движется электрод, а по второй проходит аргон.

Процесс в целом состоит из двух шагов:

- Положительная полуволна разрушает оксидную пленку. Может негативно действовать на электрод, поэтому важно соблюдать меру.

- За счет отрицательной полуволны происходит разогрев поверхности и ввод нужной для образования прочного шва мощности

Особенности сварки аргоном

Существует несколько простых правил, которые помогут добиться лучшего расхода материалов, при использовании аргонового сваривания:

- Диаметр вольфрамовых электродов должен колебаться в пределах от 1,5 до 5,5 мм.

- Электрод должен быть наклонен под углом в 80 градусов.

- Присадочная проволока диаметром 1,6 – 4 мм располагается перпендикулярно по отношению к электроду.

- Присадочная проволока и электрод совершают движения только вдоль шва, движения поперек совершаться не должны.

- Используется только химически чистый аргон. Любые примеси ухудшают качество газосварки.

- Во время сваривания небольших тонких предметов использование «подкладки» из стали или меди позволит отвести лишнее тепло, благодаря чему в металле не будет прожогов.

Необходимо прогреть деталь перед газосваркой, но алюминий способен очень легко перегреться, из-за чего сделанный из него предмет способен деформироваться.

- В составе любого алюминиевого предмета находится водород, который, образуя поры, может испортить сварной шов.

- У алюминия очень высокий коэффициент линейного расширения, из-за чего даже если, на первый взгляд, сварной шов кажется правильным, он может через какое-то время испортиться.

- Следует помнить, что свойства соединения всегда напрямую зависят от состава и типа используемого сплава, например, термически устойчивого или нет.

- Если соединяют детали из химически чистого алюминия, прочность полученного соединения всегда ниже, поэтому следует учитывать, какие сплавы обладают лучшей свариваемостью. Например, очень известны сплавы на основе смеси алюминия, магния и цинка. Подобные системы даже после сваривания по прочности очень похожи на основной металл.

Плюсы и минусы технологии

Аргонная сварка алюминия обладает рядом существенных преимуществ, что обеспечило ее популярность как у профессионалов, так и у новичков. Особенно хорошо использовать подобный вид газосварки для сложных предметов с объемной, легко повреждаемой структурой, так как область нагрева очень мала. Шов также одинаково глубоко проплавлен на всей длине. Помимо вышеперечисленного, подобное сваривание проходит очень быстро за счет высокой температуры.

Из минусов необходимо отметить необходимость правильной настройки аппарата, например, постепенную подачу присадочной проволоки. Если какая-то настройка ошибочна, то расход материалов и электричества при этом увеличиться. Помимо этого практически невозможно предсказать возможную деформацию детали.

В целом именно сложность оборудования может послужить главным препятствием для начинающего в освоении мастерства подобного вида обработки. Потребуется время и практика для изучения – сначала тренировки на цельном куске металла для создания шва, затем поэтапное соединение двух и более половинок металла.

Скачать ГОСТ

ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

Соединения сварные. Основные типы, конструктивные элементы и размеры

Технология сварки алюминия и его сплавов

Температура плавления алюминия 660°С, окисной пленки 2060°С

Марка | Свариваемость | Технологические особенности сварки | |

Технически чистый алюминий | Очистка кромок и присадка от окисной пленки | ||

АД00, АД0, АДД, АД | Хорошая | Электродная проволока Св-А1, Св-А000, Св-85Т. Защитные газы Ar, He и их смеси | |

Деформируемые, термически не упрочняемые сплавы | |||

АМц, АМцС, Д12 | Хорошая | Электродная проволока Св-АМЦ | |

АМг1 ,АМг2, АМг3 | Электродная проволока Св-АМг3 | ||

АМг4, АМг5 | Электродная проволока Св-АМг5 | ||

АМгб | Электродная проволока Св-АМг6, Св-АМг7 | ||

Деформируемые, термически упрочняемые сплавы | |||

АД31, АДЗЗ, АД35 АВ, АК6, АК8 | Удовлетворительная | Электродная проволока Св-АК5, Св-1557 | |

АК4, АК4-1 | Ограниченная | ||

В95 | Плохая | Предварительный подогрев Термообработка после сварки при t=200-250°C. Электродная проволока Св-1557, Св-АМг5, Св-АМг6 | |

1915, 1925 | Удовлетворительная | ||

Литейные сплавы | |||

АЛ 1, АЛ2, АЛ9, АЛ 25, АЛ 26 | Хорошая | Электродная проволока той же марки, что и основной металл Защитные газы Ar, He и их смеси | |

АЛЗ, АЛ4, АЛ5, АЛ7, АЛ8, АЛ 10В | Удовлетворительная | ||

Трудности при сварке

- высокая температура плавления окисной пленки по сравнению с температурой плавления алюминия;

- высокая теплопроводность:

- образование значительных остаточных напряжений и деформаций;

- нерастворимость окисной пленки в жидком металле сварочной ванны;

- при нагреве нет явных признаков перехода алюминия и его сплавов в жидкое состояние;

- образование кристаллизационных трещин.

Подготовка к сварке

Резку и подготовку кромок деталей из алюминия и его сплавов следует вести механическими способами

Стыковое соединение металла разной толщины

Конструктивные элементы подготовки кромок (размеры приведены в мм)

Конструктивные элементы подготовки кромок при сварке со сквозным проплавлсннем н формированием шва на весу

При сварке за один проход может возникнуть надрез корня шва

При снятии фаски с обратной стороны стыкуемых кромок надрез не возникает. Для снятия фасок можно использовать напильник

Свариваемые поверхности тщательно очищают от смазки, на ширине 100-150 мм от кромок обезжиривают ацетоном, уайт-спиритом или другим растворителем.

Пленку окиси алюминия удаляют механически или химическим травлением.

При механической обработке (непосредственно перед сваркой) кромки зачищают на ширину 25-30 мм абразивной бумагой, шабером или щеткой из нержавеющей проволоки диаметром не более 0,15 мм.

Химическое травление проводят в течение 0,5-1 мин в растворе, состоящем из 50г едкого натра и 45г фтористого натрия на 1 л воды. После травления поверхность промывают проточной водой, а затем осветляют в 30-35%-ном растворе азотной кислоты (для алюминия и сплавов типа АМц) или в 25%-ном растворе ортофосфорной кислоты (для сплавов типа АМг и В95). После повторной промывки поверхность сушат до полного испарения влаги.

Алюминиевую сварочную проволоку перед сваркой тоже обрабатывают. Сначала ее обезжиривают, а затем подвергают травлению в 15%-ном растворе едкого натра в течение 5-10 мин при 60-70°С. после чего следует промывка в холодной воде и сушка при температуре 300°С в течение 10-30 мин.

Подготовленные к сварке материалы сохраняют свои свойства 3-4 дня. Позже на поверхности вновь образуется окисная пленка.

Детали из алюминия и его сплавов собирают в приспособлениях или на прихватках, выполняемых аргонодуговой сваркой W-электродом. Расстояние между прихватками должно быть не более 150-180 мм.

Расстояние между прихватками должно быть не более 150-180 мм.

Поверхности прихваток непосредственно перед сваркой зачищают металлическими щетками. Обнаруженные дефектные прихватки удаляют, и стыки прихватывают повторно. При сварке прихватки полностью переплавляют.

Выбор параметров режима

Сварку ведут на постоянном токе обрат ной полярности. Защитным газом служит apгон или гелий и их смеси. Непосредственно перед сваркой кромки обезжиривают .

Диаметр сопел горелок выбирают равным не менее 18-22 мм.

Длина дуги должна составлять 2-6 мм, а сварочный ток — быть больше, чем при ручной аргонодуговой сварке W-электродом. Сварку выполняют за один проходили двусторонними швами.

Процесс сварки может быть: импульсно-дуговым (ИДС), струйным (СТР) или с короткими замыканиями дуги (КЗ).

Ориентировочные режимы

Вид соединения | Размеры, мм | Процесс сварки | Газ | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр электрода , мм | Вылет электрода, мм | Расход газа, л/мин | |

S | b | |||||||||

2,5-3 | 0+0,5 | ИДС | Ar | 40-80 | 15-18 | 35-45 | 1,2 | 10-13 | 7-9 | |

4 | 0+0,5 | ИДС ИДС СТР | Ar | 80-130 | 18-20 | 30-40 | 1,4-1,6 | 13-18 | 8-10 | |

6 | 0+1 | ИДС ИДС СТР | Ar | 180-250 | 23-26 | 20-35 | 1,6-3 | 15-30 | 12-14 | |

8-10 | 0+1 | ИДС СТР СТР | Ar | 250-320 | 25-30 | 20-35 | 1,6-3 | 15-40 | 12-20 | |

12-16 | 0+4 | СТР | Ar | 320-420 | 26-28 | 20-30 | 2 | 18-25 | 20-25 | |

20-30 | 0+1,5 | СТР | Ar | 310-550 | 26-35 | 18-20 | 2-4 | 20-40 | 18-25 | |

2,5-3 | 0+0,5 | ИДС | Ar | 60-100 | 16-18 | 35-40 | 1-1,4 | 10-15 | 6-8 | |

4-5 | 0+0,5 | ИДС | Аг | 120-220 | 18-22 | 25-35 | 1,2-1,6 | 12-18 | 10-12 | |

| 8 и более | 0+1 | СТР | Аг Не | 280-330 280-320 | 27-29 | 20-25 | 1,6 | 18-30 | 20-25 | |

Техника сварки

При сварке алюминия и его сплавов необходимо использовать чистые и сухие перчатки из спилка или из другого подобного материала

Механизированную сварку стыковых соединений без разделки кромок в нижнем и вертикальном положениях выполняют обычно без поперечных колебаний электрода

При наличии разделки кромок первый шов выполняют также без поперечных колебаний, а последующие — с небольшими (до 5 мм) перемещениями электрода

При сварке угловых швов в нижнем положении угол наклона горелки относительно вертикальной стенки — 30-45°. Угловой шов на вертикальной плоскости ведут снизу-вверх «углом вперед». Однопроходную сварку выполняют с перемещениями конца электрода. Угловые швы больших сечений на вертикальной плоскости делают многопроходными путем выполнения узких швов. Так же сваривают и стыковые горизонтальные швы

Угловой шов на вертикальной плоскости ведут снизу-вверх «углом вперед». Однопроходную сварку выполняют с перемещениями конца электрода. Угловые швы больших сечений на вертикальной плоскости делают многопроходными путем выполнения узких швов. Так же сваривают и стыковые горизонтальные швы

С внутренней стороны шов защищают остающимися или съемными подкладками либо защитным газом, подаваемым каким-либо из способов:

1- защитный газ; 2- свариваемые детали; 3- заглушки; 4 — соединительные тросики

Схема установки заглушек в трубопровод для поддува защитного газа

При сварке деталей толщиной 4 мм и более из-за быстрого остывания сварочной ванны в шве образуются поры. Чтобы предотвратить их появление, применяют шаговую сварку с возвратно-поступательными перемещениями горелки. Каждый шаг вперед на 3-6 мм сопровождается перемещением назад на 1,5-3 мм. Такая техника сварки обеспечивает более эффективную защиту и медленную кристаллизацию сварочной ванны, что в конечном счете гарантирует отсутствие пор.

Чтобы уменьшить деформации при соединении длинномерных конструкций, широко применяют обратноступенчатый метод сварки.

Для заварки кратера горелку возвращают в обратном направлении на расстояние, немного превышающее длину кратера, и одновременно снижают скорость подачи проволоки

При сварке угловых и тавровых соединений сварку заканчивают перемещением горелки в обратную сторону по шву, одновременно замедляя подачу проволоки.

Эффективным способом окончания сварки служит вывод конца шва на выводные планки, которые после сварки удаляют

Сварка аргоном алюминия — используем сварочный аппарат для алюминия

Алюминиевые сплавы применяются в различных сварных конструкциях. Среди их основных преимуществ следует выделить небольшую плотность, устойчивость к коррозии, высокие показатели проводимости и прочность. Несмотря на все очевидные плюсы алюминиевых сплавов, они обладают одним существенным недостатком. Сварка аргоном алюминия является трудоемким процессом, который потребует определенных знаний и умений.

Сварка аргоном алюминия является трудоемким процессом, который потребует определенных знаний и умений.

Специалисты, которые занимаются сваркой алюминия, утверждают, что это самый сложный металл в работе. К тому же для проведения качественных сварочных работ следует знать его основные физические и химические свойства. К примеру, алюминий имеет более широкий диапазон температур плавления, а также отсутствуют магнитные свойства.

Что нужно знать для сварки алюминия

Сварка аргоном алюминия имеет определенные особенности технологического процесса. Для проведения качественных работ необходимо знать специфику металла и процесса сварки.

- Окисная пленка. На поверхности алюминиевых сплавов образуется окисная пленка, которая обладает более высокой температурой плавление, чем основной металл. Как правило, для плавления пленки требуется температура более 2000 градусов. Наличие окисной пленки препятствует быстрому плавлению. Поэтому потребуется предварительная очистка металла. Также рекомендуется использовать сварочный аппарат для алюминия.

- Широкий диапазон температур плавления. Сварка алюминиевых сплавов должна проводиться очень аккуратно из-за высокой вероятности прожога металла.

- Энергозатраты. Алюминий относится к металлам с очень высокой теплопроводностью. Поэтому при сварке требуется внесение большого количества тепла.

- Заварка кратера. Из-за того, что в процессе сварки алюминиевые сплавы быстро затвердевают, образуются кратеры в конце сварочного шва. Сварочный аппарат для алюминия позволяет не только начинать плавление металла с высокой температуры для расплавления окисной пленки, но и уменьшать ток в конце сварки для заварки кратера.

- Зачистка поверхности. Перед сваркой алюминия требуется тщательная очистка его поверхности при помощи металлической щетки и специальных средств для травления поверхности.

Технология сварки аргоном

Сварка аргоном алюминия является уникальной технологией. Сердцем горелки является электрод вольфрамового типа. Вольфрам относится к металлам, которые практически не плавятся.

Сердцем горелки является электрод вольфрамового типа. Вольфрам относится к металлам, которые практически не плавятся.

Электрод окружается керамическим соплом, из которого в процессе плавки дует инертный газ аргон. Если не использовать при этом аргон, окислительный процесс будет проходить чересчур активно, а также немедленно прервется электрическая дуга.

Качественная аргоновая сварка алюминия должна начинаться с зачистки поверхности металла. После чего на деталь подается масса, также как и при обычной электросварке. При этом сварщик должен держать горелку в правой руке, а проволоку в левой.

Сварочная проволока алюминиевая выбирается в зависимости от характеристик металла, который необходимо сваривать. При включении аппарата начинает подаваться газ и возникает электрическая дуга между электродом и свариваемой деталью. При этом плавится как сварочная проволока алюминиевая, так и край детали, формируя сварочный шов.

Аппарат для аргонной сварки алюминия

Для профессионалов аргоновая сварка алюминия – самый простой и эффективный вид сварки. Но и он требует не только знаний и опыта, но и качественного оборудования, которое будет обладать прекрасными характеристиками для проведения работ.

Если требуется сварка для алюминия, купить ее лучше у проверено производителя. Специальное оборудование для аргонной сварки отличается по многим характеристика. Сварка алюминия, цена которой невелика, как правило, является универсальным оборудованием, применяемым для личных нужд. Если необходимо приобрести узкоспециализированное оборудование с множеством настроек для удобства использования. Если необходима сварка для алюминия, купить которую можно без проблем, в первую очередь следует определить конкретные цели ее применения.

Сварка аргоном дисков проводится на универсальных аппаратах. Однако из-за относительной тонкости металла, необходимо, чтобы оборудование могло работать в импульсном режиме.

Сварка аргоном дисков также не требует оборудования с силой тока выше 200 ампер. Такая сварка алюминия, цена которой является доступной, позволит качественно и быстро ремонтировать диски без видимых швов.

Сварка аргоном алюминия – самый эффективный вид сварки, однако для качественного проведения работ необходимо основательно подойти к изучению процесса и к выбору оборудования.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

технология, характеристики и рабочие параметры аппарата

На чтение 6 мин. Опубликовано

Сварка алюминия аргоном – сложный процесс, имеющий как преимущества, так и недостатки. При работе нужно учитывать все свойства «капризного» металла. Однако только с помощью аргоновой сварки получаются эстетичные и прочные соединения, не требующие последующей обработки. Качество работы зависит от правильности выбора аппарата, электродов и соблюдения технологии.

Особенности сварки в аргоновой среде

При соединении алюминиевых деталей учитывают следующие моменты:

- Металл быстро вступает в химические реакции. Под воздействием воздуха поверхности заготовок покрываются оксидным налетом. Он расплавляется при температуре более +2000 ⁰C, основной металл – при +660 ⁰C. При попадании твердых частиц оксидной пленки в сварной шов характеристики соединения ухудшаются.

- Аргонодуговая сварка алюминия и его сплавов – трудно контролируемый процесс, т. к. цвет материала не меняется при расплавлении.

- Металл характеризуется гигроскопичностью. Он впитывает влагу, при нагреве она начинает испаряться с поверхности, прочность соединения снижается.

- Из-за увеличенного коэффициента расширения при охлаждении сварной шов может покрыться трещинами или искривиться. Для снижения усадки выполняют соединение с высоким расходом проволоки или подваривают готовый шов.

- При неправильной настройке подачи и давления аргона расплавленный металл вспенивается, формирование шва затрудняется.

Аргонодуговая сварка по принципу работы представляет собой сочетание газовой и электрической сварки. От первой она получила способ защиты соединяемых областей, от второй – формирование электрической дуги, передающей металлу тепловую энергию.

Преимущества и недостатки

Сварка алюминиевых изделий аргоном имеет следующие положительные качества:

- Более слабый, по сравнению с другими технологиями, нагрев металлических заготовок. Такое свойство помогает соединять элементы сложных конструкций.

- Шов, получаемый при сварке в среде аргона, характеризуется повышенной прочностью и однородностью. В нем нет шлаковых вкраплений, пустот и трещин.

- Получение равномерной глубины провара по всей протяженности соединения.

Технология имеет и недостатки, главный из которых – необходимость использования сложной аппаратуры, тонкой настройки режимов ее функционирования. Основные параметры – скорость формирования шва, равномерность распределения присадочного материала.

Если агрегат настроен некорректно, проволока в сварочную ванну поступает отдельными порциями, сварочная дуга становится нестабильной. Это повышает расход защитного газа и электрической энергии.

Необходимое оборудование

Для сварки алюминия потребуется агрегат, подающий переменный ток. Выполнить работы с помощью устройства с постоянным параметром не получится. Лучший вариант – инверторный сварочный аппарат с режимом ТИГ.

Он должен обладать следующими функциями:

- бесконтактное возбуждение электрической дуги;

- подваривание кратера на конце соединения;

- регулирование параметров тока;

- установка временного интервала, в течение которого газ подается при отключении дуги.

Для снижения расхода аргона потребуется горелка с газовой линзой, в полость которой помещена сетка. Проходя через ячейки, газ лучше защищает сварочную ванну, расходуется медленнее. Для установки линзы предусмотрены сопла разных размеров. Детали большего диаметра обеспечивают лучшую защиту.

Для сварки используют вольфрамовые электроды, предназначенные для работы с переменным током.

Стержни вставляют в сопло с выступом 3-5 мм. При сварке чистого алюминия используют проволоку №5356, сплавов – №4043. Для ТИГ-сварки требуется аргон высокой частоты (с долей аргона не менее 98%).

Настройка аппарата

При подготовке агрегата к работе задают следующие параметры:

- Расход газа (6-12 л). Показания считывают с манометра, расположенного ближе к шлангу. При работе в помещении выбирают величину, в 1,5 раза меньшую, чем при сварке на открытой площадке. При повышении расхода газ смешивается с воздухом, что ухудшает его защитные свойства.

- Сила. Настройку аппарата выполняют в соответствии с толщиной соединяемых деталей. Правильно выбрать величину помогают специальные таблицы.

- Время отключения дуги. В зависимости от толщины листового металла выбирают значения от 2 до 4 секунд.

- Длительность подачи газа после затухания дуги – 3-5 секунд.

- Полярность. Для алюминия выбирают значение 50/50. При работе с чистым материалом для снижения температуры нагрева регулятор тока смещают в отрицательную сторону. Для сплавов устанавливают положительные значения.

Подготовка деталей к сварке

Перед соединением заготовки очищают от пыли и грязи, обезжиривают растворителем. Оксидный налет снимают напильником или металлической щеткой. Использование шлифовальной машины нежелательно: остающиеся на поверхности частицы проникают в шов, снижая его прочность. С краев толстого листа срезают фаски под наклоном 45-60⁰.

Перед тем как варить алюминий аргоном, детали просушивают, прогревая до +150 ⁰C.

Для снижения вероятности прожога тонкого листа под заготовки подставляют стальную пластину – она обеспечивает отвод тепла, ускоряя сварку, снижая расход газа и энергии. Работу начинают сразу, не давая металлу окислиться.

Технология аргоновой сварки

Соединение алюминиевых деталей выполняют с учетом некоторых правил. Нарушение технологии способствует ухудшению эксплуатационных характеристик металлоконструкции.

Для начинающих сварщиков разработаны такие рекомендации:

- Для формирования однородного шва заготовки захватывают с двух сторон.

- Присадочный материал подают после образования сварочной ванны. Медлить нельзя, это приводит к появлению прожога.

- Длина дуги при аргоновой сварке составляет 3 мм.

- Электрод размещают под углом 80⁰. Проволоку выставляют перпендикулярно стержню. Плавная подача расходного материала снижает вероятность образования брызг.

- При сварке тонких листов стержень ведут вдоль стыка в продольном направлении. При работе с толстыми заготовками допускаются выполнение поперечных движений.

- Завершают работу, нажимая кнопку включения таймера затухания дуги.

- Горелку оставляют в неизменном положении до окончания подачи аргона.

Процесс сварки пошагово

Все действия по соединению металлических заготовок выполняют в строгой последовательности.

Пошаговая инструкция включает следующие этапы:

- Создание сварочной дуги. Правильно заточенный электрод облегчает выполнение этого действия. Прикасаться стержнем к проволоке или металлу нельзя. В противном случае потребуется повторная заточка или замена элемента. В левую руку берут присадку, в правую – горелку. Включают аппарат, после чего начинается подача тока и газа. Между металлической поверхностью и электродом появляется дуга. Она расплавляет присадочный материал и края заготовок, создавая сварное соединение.

- Формирование сварочной ванны. Не стоит начинать введение присадки в обрабатываемую область. Для начала создают сварочную ванну в месте нагрева деталей. Для этого требуется несколько секунд. При этом следят, чтобы металл не перегревался. Время образования ванны в секундах соответствует толщине алюминия в миллиметрах.

- Создание сварного соединения. После образования ванны начинают введение расходного материала. Горелку ровно ведут вдоль линии соединения. Резкая подача проволоки запрещена. На этом этапе электрод удерживают под наклоном 60-80°. Расходный материал подают под углом 10-20°. Качество получаемого шва зависит от скорости сварки, которая должна быть высокой. Наплавочные валики должны иметь одинаковые размеры.

- Завершение работы. Устранение кратера – важный этап сварки. Для удаления шлаковых включений снижают расход проволоки, начинают быстрее перемещать горелку. Работу продолжают до исчезновения сварочной ванны.

После завершения всех этапов осматривают соединение на наличие дефектов. Способ выявления недостатков подбирают в соответствии с назначением металлоконструкции.

При сварке декоративных изделий достаточно внешнего осмотра.

В остальных случаях применяют более точные методы, например цветную дефектоскопию. Изъяны чаще всего обнаруживаются при нарушении технологии. Их устраняют теми же методами, что и при сварке других металлов.

Сварка алюминия аргоном, полуавтоматом, подготовка материалов

Алюминий — пластичный серебристо-белый металл, который часто используют для производства окон, автомобилей, самолетов, посуды, радиаторов, товаров народного потребления. Алюминий плавится при невысоких температурах, поэтому его сварка будет обладать рядом тонкостей и нюансов. Оптимальным способом соединения металлических изделий будет аргонная сварка алюминия, поскольку эта технология проста в эксплуатации и позволяет защитить металл от воздействия воздуха.

Но как правильно применять аппарат для сварки алюминия, чтобы получить прочный надежный шов? Какими особенностями обладают сварочные технологии? И возможна ли качественная сварка алюминия в домашних условиях инвертором? В статье эти вопросы будут рассмотрены.

Возможна ли сварка алюминия?

Алюминий и его сплавы обладают низкой свариваемости, из-за физико-химических особенностей алюминиевого материала:

- На поверхности металла в результате контакта с воздухом образуется тонкая оксидная пленка, которая защищает изделие от повреждений (механические удары, воздействие электричество, коррозия). Для расплавления пленки ее нужно нагреть до высокой температуры (2000-2100 градусов). Тогда как сам алюминий плавится при гораздо более низких температурах — 650-700 градусов (в зависимости от количества примесей).

- Расплавленный алюминиевый металл обладает высокой текучестью, что затрудняет получение сварного шва. Чтобы избежать утечки металла, сварку рекомендуется проводить в специальных емкостях, на которые установлены теплопроводящие подкладки. Они обеспечивают более равномерное распределение тепла, что минимизирует растекание металла при его нагреве.

- Во время выплавки в алюминии накапливаются небольшие порции водорода, азота, инертных газов. Во время нагрева происходит утечка этих газов + материал начинает реагировать с атмосферным воздухом. В случае неправильной сварки внешние и внутренние газы могут приводить к образованию трещин в сварном шве, что делает соединение ненадежным.

- Во время остывания алюминиевый материал уменьшается в размере из-за физической усадки. Это приводит к тому, что сварочный шов также уменьшается в размере, что приводит к его деформации. Для уменьшения усадки применяются различные хитрости, что позволяет минимизировать вероятность деформации.

- Алюминий обладает высокой теплопроводностью (в сравнении с другими металлическими сплавами). Поэтому для его сварки нужно применять более мощный электрический ток. Величина тока зависит от количества присадок в материале, а также от длины шва.

Если сваривать алюминий, как обычную сталь или чугун, то шов получится хрупким, ненадежным. Также учтите что большинство алюминиевых изделий, представленных на рынке, изготавливаются не из чистого алюминия, а из его низкокачественных марок и сплавов (дюралюминий). Это накладывает определенный отпечаток на сварочные работы — нужно правильно настроить сварочное оборудование, требуется применять более мощный электрический ток, рекомендуется применение флюсов и так далее.

Технологические особенности сварки

Для сваривания алюминиевых изделий рекомендуется применять аргонную технологию, поскольку она является самой безопасной и надежной. Аргонная технология подразумевает использование неплавящихся электродов, которые расплавляют металлическую кромку. Процедура осуществляется в среде защитных инертных газов, которые минимизируют контакт поверхности с атмосферным воздухом. Сварка алюминия может выполняться и с помощью других технологий — полуавтоматом, с помощью газа, при помощи газовой технологии и так далее. Эти методики также показывают неплохие результаты при соблюдении правил техники безопасности. Ниже мы рассмотрим каждую из технологий более подробно.

Подготовка материалов

Перед сварочными работами следует выполнить зачистку свариваемых поверхностей. Ведь частички грязи, пыли, органических остатков могут привести к неравномерному расплавлению поверхности металла, что сделает сварной шов ненадежным. Зачистка также помогает избавиться от оксидной пленки, которая препятствует свариванию металлических элементов. Не рекомендуется выполнять зачистку заранее, поскольку за это время детали могут покрыться пылью, что также повлияет на качество шва. Зачистка выполняется так:

- Сперва нужно избавиться от пыли, грязи, а также от жировой консервационной смазки, которой часто покрываются металлические изделия. Для удаления смазки рекомендуется применять раствор каустической соды — это вещество хорошо смывает жир, не повреждает кромку, обладает небольшой ценой. Для снятия смазки также часто применяется бензин, поскольку он также прекрасно растворяет жировую смазку.

- После очистки бензином или каустической содой детали необходимо промыть в проточной воде. Промывку рекомендуется выполнять долго (не менее 10 минут), поскольку сода или бензин не должны попасть в расплавленным металл. После промывки следует дождаться высыхания материалов; потом нужно выполнить финальное обезжиривание с помощью ацетона или уайт-спирита, чтобы предотвратить коррозию.

- После удаления мусора и консервационной смазки можно приступать к снятию оксидной пленки. Оптимальным способом зачистки будет применение стальных нержавеющих щеток, обладающих высокой прочностью. Зачистку следует выполнять на ширину 2-4 сантиметра от места, где будет располагаться предполагаемый шов. Обратите внимание, что для удаления оксидной пленки не рекомендуется применять наждачную бумагу или абразивный круг, поскольку эти материалы часто содержат алюминиевые соединения.

- Снять оксидную пленку можно также химическим методом. Для этого следует растворить по 50 г едкого натра и фтористого натрия в 1 литре воды. После этого нужно поместить детали в полученный раствор на 40-75 секунд, чтобы химические реактивы растворили оксидную пленку. После снятия травления детали нужно промыть в сточной воде и высушить с помощью горячего воздуха. Обратите внимание, что нельзя держать заготовки в растворе более 2 минут, поскольку это приведет к их химическому загрязнению и деформации.

Аргонная технология

Аргонная сварка алюминия выполняется неплавящимся электродом в среде защитных газов. Для проведения сварочных работ применяется аппарат-инвертор, который способен генерировать постоянный электрический ток высокой мощности. Ведь ток в розетке является переменным, а инвертор для сварки алюминия выпрямляет его, делая постоянным. В качестве электрода рекомендуется применять вольфрамовые изделия, поскольку они хорошо выдерживают высокий нагрев и не деформируются при длительной эксплуатации. Вольфрам для сварки алюминия должен обладать толщиной не менее 1,5 мм, а оптимальные соотношения тока/толщины будут такими:

- Алюминиевые детали, обладающие толщиной от 1 до 1,5 миллиметров, следует варить с помощью тока 30-40 ампер. Диаметр вольфрамового стержня должен быть 1,6-2 миллиметра.

- Для более толстых запчастей, толщина которых составляет 1,5-2 миллиметра, следует применять более мощный ток (от 40 до 70 ампер). Толщина электрода — 2-2,5 миллиметра.

- Если толщина детали составляет 2-3 миллиметра, то используется электрический ток силой 70-110 ампер. Толщина вольфрамового стержня — 2,5-3,2 миллиметра.

Для сваривания применяется специальная TIG-горелка, которая обеспечивает равномерную подачу инертного газа в активную зону. В качестве газа применяется чистый аргон либо аргон в смеси с гелием. Горелку следует вести ровно, а колебательные движения следует выполнять только при наличии очень широкого шва. Сварка алюминия аргоном осуществляется в один проход, а применение флюсов или плавящейся проволоки не требуется. Если шов получился неудачным, то процедуру можно повторить после остывания по стандартной схеме.

Сварка полуавтоматом

Сварка алюминия полуавтоматом выполняется в среде защитных газов с подачей расплавляемой проволоки. Технология также позволяет получить качественный шов. Для сваривания рекомендуется применять MIG-горелку, которая обеспечивает подачу проволоки и защитного газа. В качестве защитного газа можно также применять аргон либо аргон в смеси с гелием. Сварка полуавтоматом является менее надежной в сравнении со швом, полученным по аргонной технологии.

Чтобы минимизировать влияние этого недостатка, для проведения работ рекомендуется применять инвертор, работающий в импульсном режиме. Импульсный ток позволяет более равномерно разогреть металлическую поверхность, поэтому получившийся шов будет более прочным. Перед сварочными работами следует очистить проволоку от загрязнения, коррозии:

- Обезжирьте проволоку с помощью растворителя, а потом выполните ее травление в 15% растворе натра. Для травления раствор необходимо нагреть до температуры 75 градусов; длительность процедуры — 7-8 минут. После травления необходимо промыть проволоку водой и выполнить сушку в печи (температура — 250-300 градусов, длительность — 15-25 минут).

- Очистку проволоки можно выполнять и по другому сценарию. Для этого применяется раствор ортофосфорной кислоты в смеси с оксидом хрома. Минимальное количество раствора — 70 мл. Очистка выполняется методом электрополировки при температуре 90-100 градусов. После очистки рекомендуется прогреть проволоку в среде аргона — это уменьшит поглощение влаги.

Ручная газовая технология

Для соединения алюминиевых изделий может применяться ручная газовая сварка. Для проведения работ применяется смесь газов, которая разогревается до высоких температур с помощью специальной горелки. В качестве газов обычно выступает кислород и ацетилен. Эта технология не позволяет получить очень прочный шов, поэтому ее обычно применяют для сваривания малонагруженных конструкций, а также для устранения дефектов литья. Для сварки газом нужно нанесение флюса на поверхность деталей. Оптимальные флюсы — это соединения на основе лития с хлором или фтором. Флюсы вводятся в активную зону одновременно с подачей расплавляемой проволоки — такой подход позволяет повысить прочность шва.

Сварка в домашних условиях

Сварка алюминия в домашних условиях обладает рядом особенностей. Рассмотрим их:

- Все работы нужно проводить в хорошо проветриваемых помещениях с низкой влажностью воздуха. Сварку можно проводить на улице в теплое время года (температура воздуха должна быть не менее 10 градусов). Если на улице недавно был дождь, то сварочные работы противопоказаны (лишняя влага в воздухе негативно влияет на шов).

- Сварочный стол должен быть пустым. Уберите с него посторонние металлические объекты, химически активные вещества, пластиковые изделия. Перед работами стол необходимо вымыть и вытереть насухо, чтобы избежать контакта расплавленного металла с водой.

- При выборе газа предпочтительней чистому аргону (без гелия), поскольку он обладает более высокой температурой детонации. Проволоку и компоненты сварочного аппарата (инвертор, горелка) не рекомендуется держать на столе. Это же правило распространяется на запасные компоненты аппарата.

- Если для очистки пленки Вы применяете химическое травление, то процедуру рекомендуется выполнять на открытом воздухе.

- Сварочные работы следует проводить в защитной рабочей одежде. Не забудьте также купить защитные очки, чтобы не повредить глаза. Если сварку Вы проводили на открытом воздухе, то по ее завершении детали нужно занести в помещение. Запрещено касаться шва до его полного остывания.

Обратите внимание, что многие алюминиевые изделия, которые можно встретить в продаже, не из чистого алюминия, а из дюралюминия (сплав с добавлением магния, меди, марганца). Сварка дюралюминия в домашних условиях отличается. У этого сплава немного отличаются физико-химические свойства (температура плавления, теплоемкость, текучесть). Перед проведением работ рекомендуется выполнить пробную сварку. Оптимальным методом сварки дюралюминия является аргонная технология в среде аргоно-гелиевой смеси.

Заключение

Подведем итоги. Алюминий обладает низкой температурой плавления, хотя на его поверхности есть оксидная пленка, которая плавится при более высоких температурах. Из-за этого явления сварка алюминия проводится по особым методикам. Оптимальная технология соединения алюминиевых изделий — сварка аргоном алюминия с помощью вольфрамовых стержней. Эта методика позволяет создать качественный надежный шов, а использование защитного инертного газа минимизирует попадание в металл вредоносных элементов (азот, кислород, углекислый газ).

Алюминиевая сварка может осуществляться и с помощью других технологий — MIG-технология с подачей проволоки, ручная газовая методика и другие. MIG-сварка должна выполняться с помощью инвертора, работающего в импульсном режиме. Это позволит получить надежный качественный шов, который не растрескается со временем. Ручная газовая сварка не позволяет получить надежный шов, однако эта технология подойдет для устранения дефектов литья, а также для скрепления малонагруженных конструкций. Сварочные работы можно выполнять в домашних условиях при соблюдении ряда правил и рекомендаций.

Используемая литература и источники:

- В. Я. Зусин, В. А. Серенко. Сварка и наплавка алюминия и его сплавов. 2004 изд. Рената. Мариуполь.

- Байков Д.И. и др., Сваривающиеся алюминиевые сплавы: свойства и применение. Л., Судпромгиз, 1959

- Статья на Википедии

Сварка алюминия аргоном: технология, оборудование, цены

Автор admin На чтение 4 мин. Просмотров 642 Опубликовано

Сварка алюминия аргоном – это самая распространенная, дешевая и действенная технология соединения заготовок из цветного металла. Поэтому данный техпроцесс вызывает интерес не только у профессионалов, но и у начинающих сварщиков. И в этой статье мы предложим нашим читателям подробный обзор технологии сварки аргоном, дополнив теорию обзором оборудования.

Технология сварки алюминия аргоном

Разумеется, самим аргоном не «варят». Его используют в качестве флюса – присадки, защищающей сварочную ванну от атмосферного кислорода. Для соединения деталей используют особую «присадочную» проволоку, изготовленную из того же алюминия.

Сварка алюминия в среде аргона происходит следующим образом:

- С помощью особого устройства – сварочного аппарата – между деталью и неплавким электродом генерируется электрическая дуга.

- Постоянный или импульсный разряд «пробивает» тугоплавкую оксидную пленку и расплавляет металл стыкуемых заготовок.

- В сварочную ванну вводят присадочную проволоку, которая плавится под электрической дугой. Этот материал подается в зону сварки вдоль направления шва, автоматически или вручную, перед дугой.

- Металл от проволоки заполняет стыковочный шов и перемешивается с расплавленным металлом стыкуемых заготовок.

После остывания на месте стыка образуется высокопрочный шов, объединяющий заготовки на уровне кристаллических решеток.

Как видите: все просто. По этой же схеме функционирует и газовая и электродуговая сварка. Интересующая нас технология отличается от этих способов стыковки только постоянным присутствием аргона в зоне сварки. Он подается в сварочную ванну из особой форсунки, являющейся частью неплавкого электрода.

Зачем нужны подобные ухищрения? Все дело в том, что температура плавления самого алюминия, из которого состоит и заготовка и проволока, не превышает 660 градусов Цельсия. Но оксидная пленка, окружающая любое изделие из этого металла, плавится при 2044 градусах Цельсия и восстанавливается в то самое мгновение, когда металл соприкоснется с кислородом.

Поэтому в зону сварочной ванны постоянно вдувают аргон – инертный газ, препятствующий контакту металла и кислорода.

Причем, обдув аргоном продолжается и после завершения сварки. Газ должен защищать шов до тех пор, пока температура в стыковочной зоне понизится хотя бы до 400 градусов Цельсия.

Оборудование для сварки алюминия аргоном

Процесс сварки можно организовать с помощью следующих приемов:

- С использованием тугоплавкого (не расходуемого) электрода и присадочного материала, подаваемого в зону стыка вручную.

- С использованием тугоплавкого (не расходуемого электрода) и присадочной проволоки, транспортируемой в зону сварки автоматически.

Кроме того, в процессе стыковки можно использовать технологию сварки плавящим электродом. Но аргон в этом случае не используется – его заменяет твердый флюс, генерирующий облако углекислого газа. И, разумеется, каждый вышеупомянутый прием реализуется с помощью особого комплекта оборудования.

Аппараты для TIG сварки

Так, первый прием – электродуговая сварка с использованием неплавкого электрода и подаваемой вручную проволоки (АС TIG) – предполагает использование обычного аппарата, питаемого от бытовой сети переменного тока. Этот аппарат комплектуется держаком, соединенным с системой подачи аргона.

На держаке монтируется неплавкий электрод, диаметром от 1,6 до 5 миллиметров. Габариты «ручной» присадочной проволоки – от одного до четырех миллиметров (в диаметре). Толщина стыкуемых заготовок – от 1 мм, до 6 мм. Расход аргона – от 4 до 10 литров в минуту. Сила сварочного тока изменяется от 45 до 270 Ампер.

Аппараты для MIG сварки

Второй прием – электродуговая сварка с использованием неплавкого электрода и подаваемой автоматически проволоки (АС MIG) – предполагает использование полуавтоматического сварочного аппарата. К держаку такого аппарат крепят не только трубопровод от резервуара с аргоном, но и транспортер для проволоки. Причем, обычно эти системы упрятаны в один шланг.

Проволока толщиной от 0,6 до 4 миллиметров подается в зону сварки с помощью четырех вальцов, рабочие поверхности которых снабжены тефлоновыми насадками. Диаметр отверстия в наконечнике системы подачи проволоки должен превышать габариты самого присадочного материала на 20-25 процентов. То есть, если вы используете 0,8-миллиметровую проволоку, то вам нужен миллиметровый наконечник. Разница в диаметре объясняется увеличением габаритов металла при нагреве.

Прочие характеристики – расход газа, сила тока, диаметр электрода – аналогичны значениям, характерным для TIG аппаратов. Однако, с учетом сложности конструкции аппарата, с помощью которого реализуется полуавтоматическая сварка алюминия аргоном, цены за такую комплектацию оборудования будут существенно выше, чем стоимость «ручного» варианта.

Управление защитным газом для сварки алюминия

Наружный угловой шов, сваренный с использованием присадки 4043 и 100% защитного газа аргона.

Управление сварными швами алюминия связано с рядом факторов, включая выбор правильного присадочного металла и смеси защитного газа, а также обеспечение правильного подключения источника питания. В сентябре рубрика Welding Tech была посвящена выбору присадочного металла. В этом месяце мы вместе с Робом Краузе, менеджером по территории Западного Мичигана в AlcoTec — ESAB, рассмотрим другие факторы, влияющие на совершенствование сварного шва алюминия.

Argon Ideal

Краузе отметил, что сегодня аргон, по сути, является наиболее подходящим защитным газом для обработки алюминия.

«Исторически существовало два варианта дуговой сварки металлическим газом (GMAW)», — сказал он. «Сварщики будут использовать либо 100-процентный аргон, либо смесь аргона и гелия. Однако в течение нескольких лет стоимость гелия сильно колебалась из-за нехватки газа на рынке, что потенциально делало его слишком дорогостоящим для некоторых сварочных работ.Поэтому, если его нет необходимости использовать в приложении, мы рекомендуем работать без него ».

Чистый аргон имеет относительно узкую диаграмму проницаемости; Смеси аргона и аргона / гелия также создают более широкую зону травления дуги, чем можно было бы желать видеть.

«И сварка алюминия GMAW, и газовая дуговая сварка вольфрамом (GTAW) включают разрыв слоя оксида алюминия, который естественным образом образуется на металле, что способствует проплавлению шва», — сказал Краузе. «То, что вы видите с обеих сторон сварного шва, выглядит как матовые линии рядом со сварным швом.Мы называем эти зоны дугового травления ».

Для компаний, которые стремятся к минимальному количеству отделочных работ после сварки, это не идеально, поэтому они выбирают запатентованную смесь защитного газа.

Управление станком

Хорошая новость заключается в том, что зоной дугового травления можно до некоторой степени управлять с помощью устройств управления современными источниками сварочного тока.

Для GTAW Краузе объяснил, что газовая смесь не так важна, как настройки вашего источника питания.

Алюминиевый прицеп, сваренный с 1/16 дюйма.наполнитель диаметром 5356 и 100% аргон с использованием процесса MIG с переносом распылением.

«Ваше проникновение в первую очередь является результатом формы волны машины», — сказал он. «В процессе GTAW сварочный аппарат на основе инвертора с регулируемым частотным выходом и расширенным контролем баланса, а также независимым контролем амплитуды может помочь вам увеличить или уменьшить ширину зоны травления.

«На аппарате GTAW с регулировкой частоты вы можете точно настроить ширину дуги, исходящей от вольфрама, что может минимизировать зону травления дуги.В зависимости от машины частота может достигать 400 Гц ».

На стороне GMAW нет такого же управления зоной травления дуги, потому что необходимо поддерживать напряжение в диапазоне, который обеспечивает наилучшие свойства подачи и сварного шва, но все же можно создать более плотную дугу, изменение контроля напряжения.

«Если вы удерживаете более плотную дугу, регулируя уровни напряжения, у дугового конуса меньше шансов на распространение», — сказал Краузе. «Если у вас более длинная дуга или более высокое напряжение, у вас, естественно, будет более широкий конус дуги.”

Когда вы достигли верхнего или нижнего предела управления машиной, именно здесь смеси защитного газа могут помочь улучшить сварные швы. Некоторые работы просто требуют их.

Свойства гелия

Гелий — инертный газ, что означает, что он не претерпевает никаких химических изменений при воздействии других веществ. Это свойство очень ценно в мире сварочных защитных газов. Поскольку характеристики гелия стабильны, исследователи хорошо знают, как он влияет на сварочные работы любого типа.

Газ демонстрирует хорошую теплопроводность, поэтому его обычно используют для сварки, когда требуется большое количество тепла для улучшения смачивания сварного шва.

Гелий обычно смешивают с различными количествами аргона в смесях защитных газов, чтобы воспользоваться хорошими характеристиками обоих газов. Например, гелий в качестве защитного газа может помочь обеспечить более широкую картину проплавления во время процесса сварки. Однако он не может обеспечить очищающее действие, которое может обеспечить аргон.

Таким образом, производители металла традиционно использовали смеси аргона и гелия как часть своих рабочих процедур. Для GMAW гелий может составлять от 25 до 75 процентов газовой смеси в смеси гелий / аргон. Регулируя состав смеси защитного газа, сварщик может влиять на распределение тепла по сварному шву и, следовательно, на форму поперечного сечения металла шва и скорость сварки.

Увеличение выходной частоты (здесь показано 200 Гц) сужает протравленную зону.

В настоящее время для GTAW в качестве защитного газа чаще используется чистый аргон. Смеси гелия и аргона можно использовать в приложениях, требующих высокой теплопередачи, но эти применения не получили широкого распространения.

Смеси гелия также могут решить проблему пористости, которая всегда является проблемой при сварке алюминия. Расплавленный алюминий поглотит столько водорода, сколько возможно. Смеси гелия могут снижать измеримые уровни пористости.

Ширина проникновения также является важным преимуществом для многих.

«Это играет важную роль в определенных приложениях, где у вас есть операторы, выполняющие двусторонние швы с разделкой кромок или даже угловые швы, где более широкий профиль проплавления дает процессу лучшее рабочее окно», — сказал Краузе.

Краузе отметил, что это особенно важно для присадочных металлов серии 5XXX в процессе GMAW.

«Эти присадочные металлы более подвержены неплавлению, чем проволока серии 4ХХХ», — пояснил он. «По иронии судьбы, присадочные металлы серии 5XXX — это те металлы, которые мы хотим использовать для большинства структурных приложений из-за их механических свойств.Таким образом, возможность создания большей ширины проникновения помогает нам бороться с этой проблемой синтеза ».

Запатентованные опции

Учитывая цену гелия во флюсе, Краузе отметил, что многие дистрибьюторы сварочного газа разработали патентованные смеси, которые предлагают сварщикам аналогичные свойства без необходимости использования гелия.

«Некоторые из свойств, которые продвигаются компаниями с запатентованными смесями, — это меньшая зона травления дуги при сварке, более глубокий профиль проплавления и меньшая загвоздка при использовании высокомагниевых сплавов — все свойства, которые вы получаете от использования гелия с аргон.С эстетической точки зрения это те свойства, которые ищет тот, кто работает с полированными алюминиевыми боковыми стенками прицепа ».

Возникает вопрос: компенсируют ли преимущества использования гелия или патентованной смеси возросшие затраты?

Системы подачи проволоки с «подстройкой» или регулировкой напряжения, которая регулирует длину дуги, могут до некоторой степени контролировать размер протравленной зоны.

«Я всегда говорю операторам, чтобы все было как можно проще», — сказал Краузе.«Запасы аргона в изобилии, и это более низкая стоимость, поэтому, если вы можете запустить процесс только с этим и получить нужные результаты, это лучший подход».

С редактором Робертом Колманом можно связаться по адресу [email protected].

AlcoTec Wire Corp., alcotec.com

4043 Присадочная проволока для сварки TIG используется для сварки сборного резервуара из алюминиевой алмазной пластины.

Методы сварки алюминия | Sciencing

Сварка алюминия на самом деле менее энергоемка и, следовательно, проще, чем сварка стали; однако могут возникнуть некоторые трудности при использовании оборудования, которое откалибровано для работы с сталью с алюминием, поэтому обязательно ознакомьтесь с документацией на свой сварочный аппарат, прежде чем пытаться сваривать алюминий.Для соединения алюминия с помощью сварки используются несколько основных методов: сварка MIG, сварка вольфрамовым электродом и использование стержневого электрода.

Mig Welding Aluminium

Mig-сварка, или газовая дуговая сварка, как ее официально называют, — это процесс, который потребует некоторых доработок после сварки для получения презентабельной отделки. Сварка MIG использует электрод из непрерывно подаваемой проволоки, образующий основу сварных швов, который также защищен инертным газом или газовой смесью. С точки зрения использования алюминия, сварка MIG считается несколько беспорядочной, потому что вам нужно будет использовать метод переноса распылением, при котором дуга создает распыление крошечных металлических шариков.С практикой метод распыления становится более управляемым.

Тигровая сварка алюминия

Тигровая сварка, или газо-вольфрамовая дуговая сварка, как ее правильно называют, — это процесс, который не требует значительных усилий по очистке и отделке после сварки, и поэтому идеально подходит для быстрой и легкой сварки алюминия. . Вместо использования электрода с подачей проволоки в сварке TIG используется постоянный вольфрамовый электрод, который не расходуется в процессе сварки. Вам нужно будет добавить любой присадочный металл вручную, чтобы этот процесс лучше всего подходил для соединений, которые могут быть выполнены без дополнительного металла.Как и в случае сварки MIG, для защиты дуги используется инертный газ.

Сварка алюминия стержневым электродом

Сварка стержневым электродом известна под техническим названием дуговая сварка защищенным металлом и представляет собой процесс, обычно называемый наименее дорогим методом сварки алюминия, при котором защита обеспечивается покрытием вокруг сам электрод. При сварке стержневым электродом образуется сланец, и в конце работы требуется значительная очистка. Термин «сварка штангой» используется потому, что электродный стержень или «штанга» расходуется во время процесса сварки.Что касается оборудования, это самый простой, старый и наименее затратный способ сварки алюминия.

Выбирайте с умом при сварке алюминия

Выбирайте мудро при сварке алюминия

Состояние материала и выбор защитного газа являются ключевыми факторами для успешного соединения алюминия

Фред Швайгхардт, руководитель национального проекта, передовые производственные технологии, Airgas, компания Air Liquide, Хьюстон, Техас.

Перепечатано с разрешения: The AWS Welding Journal

Благодаря своей легкой прочности и коррозионной стойкости алюминий является популярным материалом для общепромышленного применения — Рис. 1. Эти характеристики делают алюминий желательным материалом, когда снижение веса приводит к снижению выбросов транспортных средств. В результате он становится все более популярным компонентом экономичных автомобильных перевозок. Существует множество химических составов алюминия, каждый из которых разработан для определенных условий эксплуатации и структурной нагрузки.

Рис. 1 — Алюминий — популярный материал в общепромышленном применении из-за его легкой прочности и коррозионной стойкости, что делает его подходящим материалом для снижения выбросов транспортных средств.

Во многих случаях требуется соединение алюминия, и часто предпочтительным методом соединения является сварка. Существует несколько способов сварки, подходящих для соединения алюминия. Двумя наиболее распространенными из них являются газовая дуговая сварка вольфрамом (GTAW) и газовая дуговая сварка металлическим электродом (GMAW).

Несмотря на то, что при сварке алюминия существует ряд переменных, в этой статье будут рассмотрены, в частности, два: защитный газ и состояние материала.Защитный газ может повлиять на ширину валика, а также на глубину проникновения в определенных конкретных случаях. Состояние материала влияет на количество этапов подготовки и соединения.

Переосмысление выбора защитного газа

Защитный газ необходим при сварке алюминия. Поставщики газа часто видят, что выбор газа обусловлен простотой использования, потребностями в тепле и стоимостью. Теплопроводность алюминия такова, что более толстые или тяжелые секции требуют большого количества тепла для удовлетворительного соединения металла.

Мы видим, что многие клиенты предпочитают добавлять гелий в свой обычный защитный газ, например, 100% аргон. Добавление гелия заставляет источник питания постоянного тока подавать большее напряжение, что увеличивает тепло. Это работает неплохо, за исключением стоимости защитного газа. Гелий дороже, чем аргон, поэтому значительные добавки, такие как содержание гелия 50% или даже 75%, становятся дорогими.

В то время как спрос на гелий, невозобновляемый ресурс, постоянно растет в различных областях применения, доступность этого продукта во всем мире остается крайне ограниченной.Кроме того, поскольку спрос превышает доступное в мире предложение, цены неуклонно росли.

Одним из способов получить преимущества гелия без дополнительных затрат является использование небольших добавок азота в защитный газ аргон. Например, добавление 600 частей на миллион азота к аргону для GMAW дает эффекты, аналогичные добавлению ~ 30% гелия к аргону. Добавление азота к алюминию создает нитриды алюминия, которые обладают высокой эмиссионной способностью (поскольку поверхность более эффективно излучает тепловую энергию) и могут давать такие же результаты, как и смеси гелия по разумной цене.

Чистота защитного газа является еще одним ключевым фактором, поскольку использование газа низкого качества может быстро загрязнить сварной шов. При сварке алюминия очень важно поддерживать высокие стандарты качества. Одним из способов обеспечения качества является соблюдение требований A5.32 Американского сварочного общества (AWS), «Технические условия для сварки защитных газов», или соблюдение требований AWS D1.2 «Нормы сварки конструкций — алюминий».

Для чистого аргона AWS A5.32 требует влажности менее 40 частей на миллион, что следует рассматривать как абсолютный максимум.Для аргона AWS D1.2: 2008 требует общей чистоты 99,997% и предела влажности 10,5 частей на миллион. В выпуске 2014 года эти значения составляют 99,99% и 40 частей на миллион. Имейте в виду, что это может быть недостаточно чисто. Для достижения наилучших результатов рекомендуется использовать защитный газ с влажностью менее 3 PPM и содержанием O2 5 PPM.

Основные выводы

Следующие рекомендации по использованию защитного газа могут улучшить сварку алюминия:

- Рассмотрите возможность использования азота вместо гелия в смесях защитных газов при сварке алюминия.

- Чистота газа должна соответствовать стандартам AWS; Рекомендуется использовать защитный газ с влажностью менее 3 PPM и содержанием O2 5 PPM.

Контроль материальных условий

Хорошо известная стойкость алюминия к коррозии обусловлена очень тонким слоем оксида алюминия (Al2O3), который защищает лежащий под ним основной металл. Это полезное свойство, но оно связано с некоторыми дополнительными проблемами. Оксидный слой прочный, но, к сожалению, алюминий плавится при температуре ~ 1100 ° F, а оксидный слой — при температуре ~ 3700 ° F.При сварке необходимо удалить как можно больше оксидов, чтобы дуга должным образом доставляла тепло к сварному соединению.

Очистить этот оксид можно путем соскабливания, шлифовки или чистки щеткой, но необходимо соблюдать осторожность, чтобы не допустить проникновения оксидов в основной металл из-за слишком грубой подготовки поверхности. Кроме того, необходимо тщательно проверить обрезанный алюминий, чтобы убедиться, что кромка не «замазана» следами отложений от инструментов, улавливающих оксидов и других загрязнений на кромке, подлежащей сварке.

Для получения сварных швов наивысшего качества рекомендуется протирать зону сварки одобренным растворителем, удаляющим остатки масла и воды. Для этой цели обычно используется изопропиловый спирт, так как он является отличным растворителем для неполярных соединений, а также быстросохнущим агентом, способствующим удалению воды.

При сварке алюминия присутствие воды или влаги любого вида, а также углеводородов является серьезной проблемой, поскольку они разлагаются на водород в сварочной дуге. Алюминий подвержен пористости из-за разницы в растворимости водорода в расплавленном и твердом алюминии.

Загрязнение влагой может происходить незаметно. Простое перемещение куска алюминия из прохладного помещения с кондиционером во влажную торговую среду может вызвать образование конденсата на поверхности металла. Хуже того, оксид алюминия легко поглощает влагу, что еще больше затрудняет устранение источника водорода.

Остатки шлифовки углеродистой стали также могут врастать в поверхность, вызывая проблемы при сварке, а также снижая срок службы готового продукта.

Основные выводы

Следующие предложения по контролю материалов могут улучшить сварку алюминия:

- Если для подготовки основного металла используется какой-либо вид механической обработки, удалите остатки смазки.

- Тщательно проверьте срезанный алюминий, чтобы убедиться, что кромка не «размазана», не улавливает оксиды и другие загрязнения на кромке, подлежащей сварке.

- При подготовке к сварке алюминия храните сырье надлежащим образом, предпочтительно в помещении.

Сводка

Хотя существует гораздо больше переменных, влияющих на успешное использование и соединение алюминия, состояние материала и правильный выбор защитного газа являются одними из наиболее важных. Однако некоторые из наименее очевидных первопричин могут привести к серьезным проблемам при сварке. Тщательная очистка и подготовка основного металла имеют решающее значение при сварке алюминия, а разумный выбор защитного газа может сделать процесс более надежным, уменьшить пористость и добавить необходимую энергию сварочной дуге.

Как сваривать алюминий? Подробное руководство по процессу сварки