Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля | Лучшие самоделки

В мастерской для создания своих самоделок часто требуется делать различные операции шлифовки и помимо шлифмашинки ещё требуется обрабатывать прямые поверхности и для этого необходим ленточный шлифовальный станок. У меня есть один универсальный инструмент – дремель с кучей насадок и приспособлений, сейчас добавлю ему ещё одну полезную функцию, то есть сделаю из него маленький гриндер своими руками, он будет небольшой и простой но для большинства моих задач он прекрасно подойдёт.

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Материалы:

- Фанера толщиной 1 см;

- Болт, шайбы, гайки;

- 2 шарикоподшипника;

- Насадка на дремель для фрезерования – http://ali.pub/4wdbdq;

- Металлический хомут для крепления трубы;

- Дремель – http://ali.pub/4wdati;

Как сделать ленточный шлифовальный станок из дремеля, инструкция:

К сожалению не снимал весь процесс создания гриндера но так как конструкция станка предельно проста то не сложно будет понять его конструкцию с моих слов, чтобы сделать самому.

Основа станка состоит из фанеры, приклеил к нему 2 кусочка фанеры в которые будут вкручиваться саморезы которые металлическим хомутом прикручивают дремель к основанию. В конце основания вклеил 2 резиновые прокладки, чтобы дремель упирался в них.

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

К нижней части основания по углам я приклеил 4 кусочка пластика, которые будут служить ножками.

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Основание откручивается и мини гриндер можно использовать без него держа в руках. Рабочая область к основанию никак не крепится, а упирается на резиновые ножки.

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Далее, чтобы снять насадку-гриндер с дремеля откручиваем её с горлышка дремеля, так как она держится на нём резьбовым соединением. Резьбу я взял из специальной насадки которая идёт с дремелем для фрезерования, часть с резьбой я отрезал от насадки и вклеил в отверстие гриндера.

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Сама насадка-гриндер склеена из двух кусков фанеры и вырезана форма такая как вы видите на фото.

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Держатель шлифовальной ленты это болт вставленный в верхнее просверленное отверстие насадки и прикрученный с обратной стороны через шайбу гайкой, затем на него надевается большая шайба, шайба поменьше, 2 подшипника, дальше снова шайба и прикручивается окончательно гайкой.

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Рабочий столик где осуществляется шлифование и упор для ленты сделаны также из куска фанеры и приклеены к самой насадке-гриндеру. Для жёсткости, можно с обратной стороны дополнительно вкрутить шурупы, перед этим просверлив немного меньшим диаметром отверстия.

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

В качестве нижнего держателя ленты является стандартная насадка которая идёт к дремелю на который надеваются шлифовальные цилиндры из наждачной бумаги. Можно надеть дополнительно на него резиновую трубку подходящего диаметра.

Шлифовальная лента вырезается из куска наждачной бумаги. Лента вставляется в наш станок, затем отмеривается нужная длина, отрезается и склеивается.

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Длина получившейся насадки: 110 мм, ширина 45 мм.

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Вот собственно и всё, довольно простая конструкция самодельного мини гриндера, довольно быстро делается и собирается. Такой ленточный шлифовальный станок из дремеля всегда пригодится в Вашей мастерской.

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Как сделать мини гриндер. Ленточный шлифовальный станок из дремеля

Простой и надежный гриндер из двигателя от стиралки

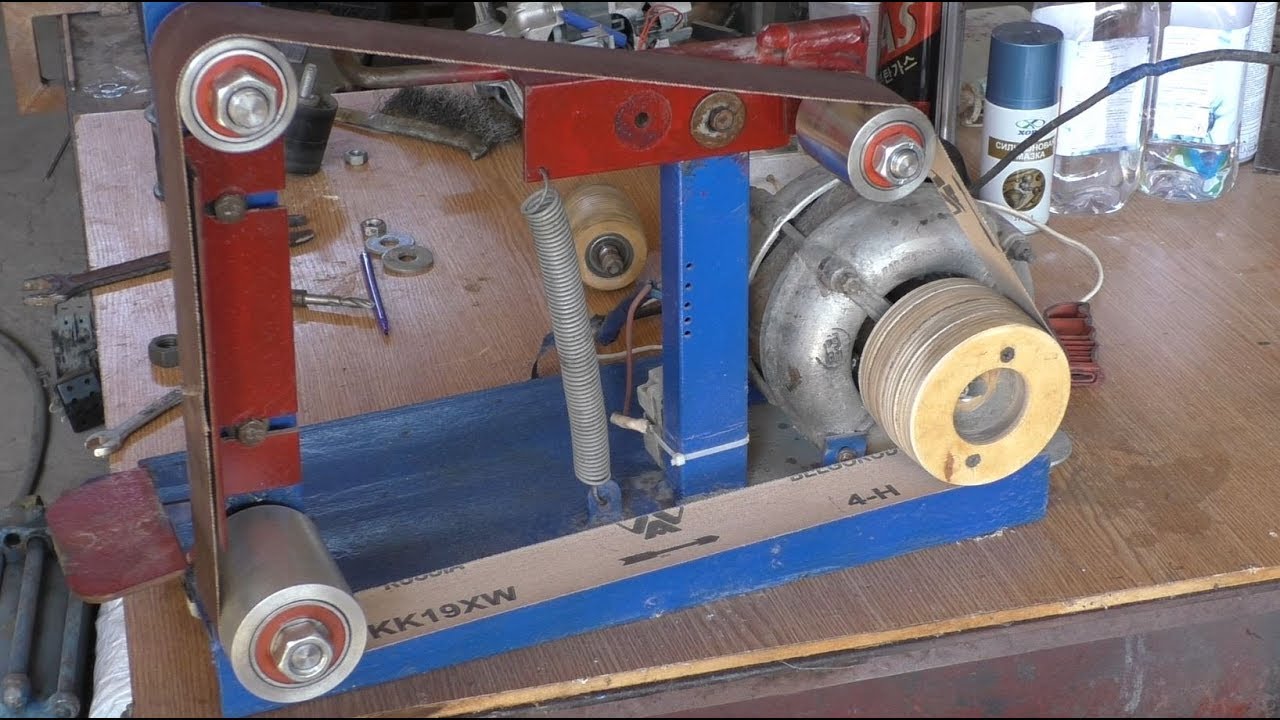

Ленточную шлифмашинку можно легко и просто сделать из двигателя от стиральной машинки. В доказательство этому предлагаю рассмотреть эту самоделку. Станок изготовлен очень просто из минимального количества материалов. Тут был использован двигатель от стиральной машинки, а также доводчик для дверей, который используется в качестве натяжительного устройства. Найти прочие детали не должно составить труда.

Для такого станка будет обязательно нужен регулятор оборотов, поскольку двигатель развивает чудовищные обороты. Также для шлифовки на высоких оборотах у вас должны быть хорошо сбалансированы все узлы, иначе сильных вибраций не избежать. Если проект вас заинтересовал, предлагаю изучить его более детально.

Материалы и инструменты, которые использовал автор:

Список материалов:

— двигатель от стиральной машины;

— доводчик для дверей;

— подшипники для ведомого ролика;

— болты, гайки, шайбы, саморезы;

— листовая сталь;

— профильные трубы;

— лента для шлифмашин.

Список инструментов:

— болгарка;

— гаечные ключи отвертки;

— зажимы;

— инструмент для резки ДСП.

Процесс изготовления станка:

Шаг первый. Подготовка двигателя

На вал двигателя понадобится заказать изготовление ведущего вала. Тут вам понадобится обратиться к токарю. Изделие должно быть хорошо отбалансированно, если вы хотите работать на высоких оборотах. Именно на высоких оборотах происходит обработка стали.

Также вам понадобится регулятор оборотов, поскольку если включить двигатель напрямую, обороты будут слишком высокими, но все зависит от типа двигателя и мощности. Как правило, очень высокие обороты развивают щеточные двигатели.

Шаг второй. Установка двигателя

Далее устанавливаем двигатель на основу, для ее изготовления автор использовал ДСП. Сверлим отверстия и прикручиваем двигатель саморезами. Для более надежного крепления двигателя рекомендуется использовать болты с гайками.

Шаг третий. Натяжитель

В качестве натяжителя автор использовал доводчик для дверей. Это просто, удобно и практично. Устройство можно отрегулировать, получая нужную степень натяжения, также доводчик легко крепится к основанию, используя все те же саморезы.

После установки натяжителя можно уже установить и шлифовальный ремень.

Шаг четвертый. Упорные плоскости

В завершении нам нужно изготовить и установить упорные площадки, для этих целей понадобится листовая сталь толщиной не менее 3 мм. Вырезаем нужные куски болгаркой и шлифуем их на уже изготовленной шлифовальной машинке.

Устанавливаем опорные площадки на станок, для этих целей будут нужные профильные трубы, а также болты с гайками.

Шаг пятый. Корпус

Собираем защитный корпус вокруг станка. Для этих целей можно использовать ДСП, фанеру или что-то подобное.

После этого станок будет полностью готов к использованию. Приступаем к тестированию, автор с легкостью затачивает на нем сверло.

На этом все, проект окончен, надеюсь, самоделка вас заинтересовала. Удачи и творческих вдохновений, если захотите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Гриндер своими руками — Мастерские

С его помощью можно убрать ржавчину с металлической детали, подогнать ее размер в некоторых плоскостях, зачистить деревянный брусок, придать ему формы. Благодаря тому, что лента движется с большой скоростью, можно избежать таких неприятностей, как заусеницы, которые возникают при работе с простой наждачной бумагой, или напильником. Небольшой вес и относительно малые габариты позволяют закрепить станок на любой поверхности и использовать его с большей легкостью – появляется возможность регулировки угла наклона ленты, для удобства в работе.

Еще одно немаловажное удобство в конструкции гриндера — регулировка межосевого расстояния между катками, которая позволяет регулировать длину ленты, что позволяет работать с изделиями разного размера.

Простейшее устройство

Ленточный шлифовальный станок состоит из нескольких основных частей, благодаря которым он крепится, и приводится в движение – корпуса (станина), привода, валов и шлифовальной абразивной ленты. Основная часть – это привод, который задействует валы, благодаря чему обеспечивается движение ленты.![]() Также, валами осуществляется натяжка ленты – для правильной работы станка это очень важно. Зачастую, один из валов ведущий, а второй – ведомый. Иногда применяют для движение ведомого вала механическую трансмиссию, которая, приводится в движение ременной передачей. С помощью ремня трансмиссия соединяется с электродвигателем.

Также, валами осуществляется натяжка ленты – для правильной работы станка это очень важно. Зачастую, один из валов ведущий, а второй – ведомый. Иногда применяют для движение ведомого вала механическую трансмиссию, которая, приводится в движение ременной передачей. С помощью ремня трансмиссия соединяется с электродвигателем.

В качестве основы для станка используется рабочий стол, конструкция которого варьируется, в зависимости от нужд. Так, он может быть статичным, или даже привинченным к полу, для того что бы избежать вибраций или смещения. Но также можно использовать и колеса – для удобства перемещения по мастерской, без необходимости его демонтажа. Стол, также можно снабдить всеми необходимыми дополнительными поверхностями и выдвижными ящиками. От этого будет только польза – в них можно хранить все необходимые детали, расходники и инструмент.

Простой принцип работы

Принцип работы ленточного гриндера предельно прост, лента располагается над рабочей поверхностью, натянутая на приводной и свободный валы. Она регулируется и натягивается с помощью устройства с пневмо- гидроцилиндра (такой используют для открывания и удерщивания двери багажника или капота у автомобилей) или пружины (самый простой и дешевый вариант), с помощью которых регулируется расстояние между валами, осуществляется замена ленты, а также ее натяжение.

Натяжка ленты, очень важная характеристика, поскольку недотянутая лента может слетать с роликов, проскальзывает на валу и очень быстро греется или останавливаться при касании заготовки о ленту. Перетянутая лента может разорваться в процессе работы, не прослужив положенного ей срока.

Поэтому. Для правильного ведения эксплуатации станка рекомендуется выставлять натяжение по прочности основы режущего инструмента, который применяется для резки материала, который необходимо шлифовать и стреле прогиба от нажима с нужной силой.

Что же касается ленты, что применяется на станках, ее основа – тканевая, ширина узкой от 6 до 500 миллиметров, длина, от 115. Широкие ленты, применяемые для обработки древесного массива и благородной стали имеют ширину от 500 до 3100 миллиметров. Зернистость начинается от Р-80, по таблице FEPAP.

Широкие ленты, применяемые для обработки древесного массива и благородной стали имеют ширину от 500 до 3100 миллиметров. Зернистость начинается от Р-80, по таблице FEPAP.

Сфера применения станков

Сфера применения шлифовальных станков очень широка и применяются они практически на всех производствах, которые связанны с обработкой дерева или металла. Они применяются, в основном, на последних этапах изготовления изделий, где требуется чистовая обработка. В большинстве случаев, это мебель, но также это могут быть более мелкие товары для массового потребления, например, деревянные ложки или вешалки.

Эти изделия проходят на станке завершающее выравнивание поверхности, доводка шероховатости до необходимого уровня, подготовка поверхности для облицовки и лакировки. Станок также прекрасно подходит для того, что бы убрать лишний лак или грунтовку с поверхности, отполировать ее. В металлообработке эти станки также применяются в большом количестве работ. Они прекрасно подходят для обработки заготовок, которые имеют круглую форму, или форму с прямыми углами с плоской поверхностью. В домашнем применении эти станки также незаменимы, в некоторых случаях. С их помощь можно легко и быстро подготовить все необходимые детали – провести их зачистку и подгонку.

Инструкция по сборке

В первую очередь нужно изготовить станину. Для рабочего стола выбирают либо лист металла толщиной около 20 миллиметров – это наиболее оптимальная толщина. Размер по длине и ширине можно варьировать как угодно – главное, что бы стол хорошо помещался в мастерской, давая возможность двигаться, не задевая его. Лучше всего – 0,7*0,4 метров. Либо профильные трубы 50*50мм и толщиной стенки от 3мм. Размеры 0,7*0,4 метров. И сваривают прямоугольник — это и будет станина.

В станине нужно будет проделать несколько отверстий для рабочей площадки, на которую потом будет установлен двигатель станка. В качестве привода можно использовать двигатель от бытовой техники, например, стиральной машины. Его мощности будет вполне достаточно для того, что бы справится с необходимой задачей, к тому же провода и выключатель можно извлечь вместе с ним. Но если такого варианта нет, подойдет любой электромотор мощностью до 3 киловатт, и оборотами 1500 об/мин. Двигатель нужно закрепить максимально надежно, на все возможные болты.

Его мощности будет вполне достаточно для того, что бы справится с необходимой задачей, к тому же провода и выключатель можно извлечь вместе с ним. Но если такого варианта нет, подойдет любой электромотор мощностью до 3 киловатт, и оборотами 1500 об/мин. Двигатель нужно закрепить максимально надежно, на все возможные болты.

Валы для станка можно изготовить из подручных материалов, если у вас нет подходящих для этого деталей – прекрасно подойдет древесина большой плотности. Ее достаточно просто обточит о самого оптимального размера, диаметром в 100 — 200 миллиметров, ширину можно сделать максимально 500 миллиметров, но варьируется от ширины применяемой ленты, если вы планируете использовать заводские ленты. Ведущий вал крепиться на осе двигателя с помощью шплинтов или болтов, ведомый – крепиться на валах, которые закреплены на корпусе шлиф машинки. Сам корпус крепиться на болтовые соединения или сварку к станине. Для общей надежности, можно обтянуть валы резиной и запаять ее. Таким образом, вы добьетесь большего их сцепления с лентой. Что же касается ленты, то ее также можно изготавливать собственноручно.

Для этого понадобятся полоски абразива такой же ширины, как и валы. Их нужно склеить вместе, используя основу – брезент или другой похожий материал. Для того, что бы избежать задирания ленты в месте склейки, ее стоит зарезать под острым углом, а не прямым – таким образом, она прослужит намного дольше.

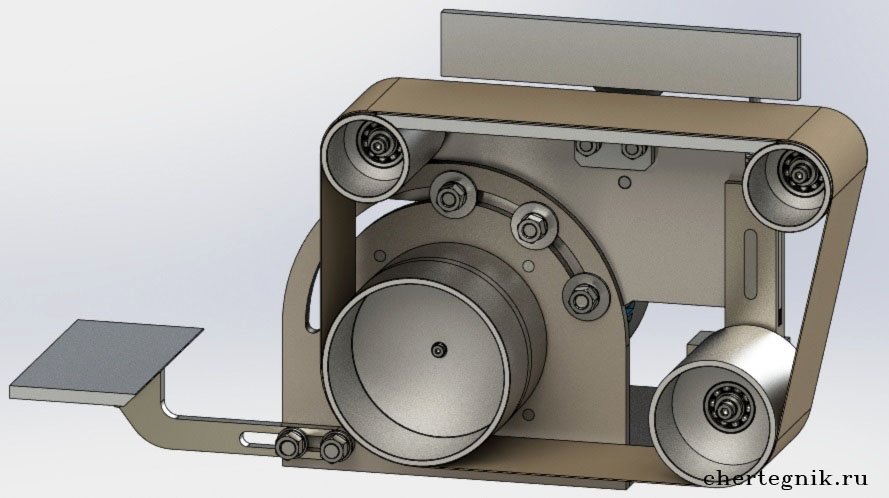

Самодельный гриндер с двигателем от стиральной машины. Самодельный гриндер с двигателем от стиральной машины Гриндер с двигателем от стиральной машины чертеж

Один из самых распространённых инструментов, который можно изготовить самостоятельно — гриндер. Устройство представляет собой ленточно-шлифовальное оборудование. Собрать своими руками такой инструмент в принципе не сложно. Для этого необходимо самостоятельно сконструировать некоторые детали инструмента и собрать их в единую конструкцию.![]()

Чертежи гриндера для изготовления своими руками можно найти в специализированной литературе или в сети интернет. В сети очень много статей о том, как сделать простой гриндер своими руками.

Также мастер должен обладать определёнными навыками работы с инструментом и иметь под рукой необходимое оборудование.

В зависимости от тех функций которые будет выполнять самодельный инструмент его конструктивные особенности и размеры могут различаться.

Некоторые самодельные конструкции такого оборудования практически не возможно отличить от заводских моделей, некоторые наоборот изготовлены из подручных материалов, в том числе и из дерева.

На самом деле из какого материала будет создано основание шлифовального устройства не имеет большого значения. Главное, чтобы она выдерживала максимальную нагрузку, а система роликов устройства вращалась без помех в одной плоскости.

При конструировании оборудования имеет важное значение такой параметр как число оборотов привода. От этого параметра зависит линейная скорость ленты устройства.

Для изготовления такого оборудования можно использовать уже готовые детали и узлы, а можно их сделать самостоятельно.

Читайте здесь — Деревянные окна своими руками: чертежи, проекты и пошаговая инструкция как сделать раму из дерева (105 фото)

Схема устройства гриндера

В литературе и сети интернет можно найти множество чертежей, рисунков и даже видео, как сделать гриндер своими руками. Все они имеют свои отличительные черты, но схема их устройства одинаковая.

Основные узлы самодельного устройства:

- Приводной механизм с двигателем;

- Основание, которое выдерживает механические нагрузки;

- Ведущий шкив;

- Ролик с устройством для регулирования натяжения;

- Один или несколько направляющих роликов;

- Устройство для регулирования наклона роликов;

- Столешница станка.

Основные этапы работ

Первым делом автор изготавливает ведущий шкив. И для этого он использует фанеру толщиной 20 мм. Делаем разметку и вырезаем электролобзиком круг необходимого диаметра.

И для этого он использует фанеру толщиной 20 мм. Делаем разметку и вырезаем электролобзиком круг необходимого диаметра.

Потом в нем надо просверлить отверстие. Шкив необходимо будет насадить на вал электродвигателя, для фиксации автор использует клей. Потом нужно будет подключить регулятор оборотов.

Диаметр шкива из фанеры оказался немного большим, и поэтому автор стачивает лишнее при помощи столярного резца. В итоге диаметр был уменьшен до 70 мм, и биение удалось свести к минимуму.

[custom_ads_shortcode2]

Шлифовальная лента для станка

Прежде всего необходимо выбрать длину ленты для шлифования, которая будет использована в устройстве. От её длины зависят габаритные размеры устройства, характеристики механизма натяжения и работа роликов.

К ленте предъявляются следующие требования:В том случае если использовать ленту из наждака, размеры которой являются стандартными не надо задумываться о том, как сделать ленту для гриндера своими руками.

- Она должна быть достаточно эластичной;

- Должна выдерживать большие скорости вращения;

- Устойчивость к абразивам;

- Низкий нагрев при работе;

- Возможность достаточного удлинения.

Гриндер для травы и как им пользоваться

Сколько косяков нужно забить, прежде чем ты поймешь, что щипать и перетирать бошки пальцами — не очень то и удобно? Я думаю, немного. К счастью, есть гриндер — замечательный девайсик для помола шишек, табака и прочих трав. Гриндеры бывают самые разные — от элементарной терки до сложных многокамерных устройств с ситом и специальным отделением для опадающих трихом.

Сегодня мы расскажем вам, как пользоваться именно таким высокотехнологичным чудом.

Но сперва немного теории…

Что такое гриндер и зачем он нужен планокуру?

Как вы уже поняли, гриндер помогает перемолоть марихуану в мелкую крошку. Вопрос: а почему бы не поджигать кусочки шишек целиком, как это делают новички? Во-первых, измельченный продукт гораздо ровнее горит, его не придется то и дело поджигать заново. Во-вторых, только измельчив траву, можно грамотно свернуть косяк.

Во-вторых, только измельчив траву, можно грамотно свернуть косяк.

Гриндер не только облегчает процесс измельчения. Модели, снабженные ситом и дополнительным отделением под ним, позволяют собрать трихомы, опадающие в процессе измельчения. Трихомы — самая чистая и мощная форма марихуаны. Их можно просто насыпать в колпак и выкурить, а можно спрессовать в гашиш.

Над ситом (если оно есть) расположена главная камера гриндера, снабженная “зубами”. Именно они перемалывают траву. У металлических гриндеров часто есть магнит, удерживающий всю конструкцию воедино.

Как пользоваться гриндером

Шаг 1: Снимите крышку. Пальцами отломите от большой шишки небольшие кусочки и насадите их на зубцы. Старайтесь не занимать центр, так как там расположен магнит, и в центре измельчение идет плохо.

Шаг 2: Снова закройте крышку и поверните ее примерно 10 раз. Нужно, чтобы все крошки упали в нижнюю камеру. Можете снять крышку и постукать ей сбоку по гриндеру, чтобы остатки крошек, налипших на зубцы, свалились вниз.

Шаг 3: Отверните ту часть, что с зубцами. Вся свежемолотая трава оказалась в камере сразу под ней. Она готова к тому, чтобы свернуть ее в косяк или блант или забить в трубочку.

Шаг 4: Когда вы повторите эту процедуру несколько раз, в самой нижней камере гриндера накопится некоторое количество трихом, или кифа (как называют его наши англоязычные бразы). Трихомы можно собрать кусочком бумажки или специальной лопаточкой, идущей в комплекте с некоторыми моделями. Будьте осторожны с лопаточками из металла, так как вместе с трихомами вы можете соскрести и частички алюминия! Как мы уже говорили, трихомы можно либо выкурить, либо спрессовать их в гашиш.

Как чистить липкий гриндер

Если гриндер у вас все время в ходу, а стафф хороший, зубцы и другие поверхности быстро станут липкими от смолы. Особенно неприятно, когда крышка начинает туго поворачиваться. Значит настало время почистить ваш девайс.

- Протрите липкие поверхности спиртом и солью. Так чистят бонги и трубки, но и гриндер тут ничем не отличается.

- Жесткой кисточкой (или даже зубной щеткой) прочистите ячейки сита, иначе трихомы не смогут провалиться сквозь них.

- При температурах ниже нуля смола становится менее липкой. В запущенных случаях стоит немного подержать гриндер в морозилке и уж только потом пытаться его чистить.

В редких случаях гриндер становится таким липким, что спасать его уже поздно. Проще купить новый.

Источник —

Чтобы увидеть скрытое изображение Войдите или Зарегистрируйтесь!

Какой двигатель выбрать при конструировании

В большинстве случаев для создания нового устройства используют двигатели от старых неиспользуемых приборов. Это либо швейные, либо стиральные машины. Также в качестве привода может быть использована дрель или болгарка.

Мастер не имеет возможности поменять скорость вращения старого двигателя. Поэтому главный параметр, от которого будет зависеть скорость ленты в станке — это диаметр шкива.

Конструктор самостоятельно должен рассчитать диаметр шкива. Регулировка числа оборотов может быть реализована путём изменения диаметра шкива. Поэтому для привода лучше использовать ременную передачу и таким образом менять диаметр шкива. Это соответственно будет изменять скорость шлифовальной ленты станка.

Для этих целей можно использовать шкив выполненный в виде ступеней или иметь комплект шкивов различных диаметров. Для реализации возможности регулирования скорости можно использовать регулятор частоты вращения.

В том случае если в качестве привода выступает дрель или болгарка, то можно использовать электронный регулятор. Такой прибор можно купить в магазине и стоит он не очень дорого.

Особенности конструкции

Для изготовления самодельного гриндера мастер будет использовать подошву старой ленточной шлифовальной машины. Это удобно тем, что шлифовальные ленты можно будет покупать готовые, а не клеить их самостоятельно. Передающим механизмом будут служить ремни и ролики системы приводов вспомогательных агрегатов автомобиля. Обратите внимание, что ремень ГРМ зубчатый, однако в данном случае мастер будет использовать не зубчатую, а гладкую сторону ремня.

Передающим механизмом будут служить ремни и ролики системы приводов вспомогательных агрегатов автомобиля. Обратите внимание, что ремень ГРМ зубчатый, однако в данном случае мастер будет использовать не зубчатую, а гладкую сторону ремня.

[custom_ads_shortcode1]

Ролики для станка

Необходимо определиться с тем, как сделать ролики для гриндера своими руками. Самое главное, чтобы вес роликов был не слишком большим.

В случае чрезмерного веса двигателю будет тяжело проворачивать деталь и будет слишком большая нагрузка на ленту. Поэтому их не следует изготавливать из тяжёлых материалов.

Самый лучший вариант, когда ролик полый внутри. Можно использовать дюралюминий для этих целей. Для укладки ленты в нём изготавливают специальную канавку.

Процесс сборки гриндера

На следующем этапе автор вырезает кусок фанеры толщиной 18 мм, к которому крепится электродвигатель. Для крепления мастер использует мебельные уголки. Подошву шлифовальной машинки тоже надо закрепить на фанере.

Потом крепим платформу с двигателем и платформу с подошвой к основанию. Между ними автор предусмотрел короб, в котором будет находиться электроника.

Для скрепления фанеры между собой автор использует два вида крепежа: конфирматы (евровинты) и шканты. В итоге конструкция получается достаточно жесткой.

Далее устанавливается ролик — эксцентриковый натяжитель ремня. Потом автор изготавливает и крепит крышку с ручкой, чтобы удобно было переносить станок. На следующем этапе автор крепит боковую крышку короба, на лицевой стороне которой выводит регулятор оборотов и светодиод.

[custom_ads_shortcode3]

Использование электроинструмента при конструировании станка

Мастеру нередко требуется произвести шлифовку той или иной детали, а покупать дорогостоящий шлифовальный инструмент для этих целей не хочется. Поэтому домашние мастера самостоятельно могут изготовить простой шлифовальный станок, приводом которого будет служить простая дрель.

Если вы поняли, как использовать дрель в качестве привода, то вы поймёте, как сделать гриндер на болгарку своими руками. Остальными деталями станка выступают подручные материалы, которыми могут быть как дерево, так и пластик.

Такой шлифовальный станок легко самостоятельно изготовить. Инструмент имеет простую конструкцию, а поэтому может быть собран и разобран по мере необходимости.

Необходимые материалы для изготовления гриндера

Для изготовления простого гриндера из двигателя стиральной машины необходимы следующие материалы:

- двигатель от стиральной машины;

- пусковой конденсатор от двигателя;

- ножки и панели корпуса стиральной машины;

- фанерный лист;

- 5-см кусок трубы с толстыми стенами и внутренним диаметром 1,4 см;

- 2 подшипника одного размера;

- герметик для стекла;

- лист металла сечением 0,8 см;

- уголок 6,3х6,3 см;

- профильные трубы 4х4 см и 3х3 см;

- удлиненная гайка;

- полоска стали сечением 1 см;

- газовый амортизатор для мебели;

- тумблер включения;

- заглушки из пластика 3х3 и 4х4 см;

- болты и гайки М12, М10, М5, М6.

[custom_ads_shortcode3]

Фото гриндера своими руками

Помогите сайту, сделайте репост

0

Гриндер с двигателем от стиральной машины

Нам понадобятся следующие материалы и инструменты:

- Двигатель от стиральной машины.

- Абразивная лента.

- Две стальные пластины.

- Ушки, болт, шайба.

- Ролик.

- Сварочный аппарат.

Устанавливаем на мотор две пластины. На пластины прикрепляем шайбы. Данные крепления обеспечат надежную установку двигателя на раму.

Используем ленту 610×45 миллиметров. Болт, ролик и ушки нужны для механизма, контролирующего положение роликов. В металлической пластине вырезаем отверстие для мотора. Привариваем к раме металлическую пластину. Также крепим уголок для двигателя, чтобы он прочно фиксировался на нем. Монтируем шкив на вал двигателя. Затачиваем ролики, в них будут установлены подшипники.

Монтируем шкив на вал двигателя. Затачиваем ролики, в них будут установлены подшипники.

Выбираем место для крепления удерживающего механизма главного ролика. Выправляем общую конструкцию, чтобы абразивная лента была максимально натянута.

Сверлим отверстие для болта, впоследствии контролирующем всю установку. Это позволит регулировать уровень натяжения ленты. Также позволит контролировать угол наклона роликов.

Самоделка с двигателем от стиральной машины позволяет заточить мелкие детали.

[custom_ads_shortcode1]

Гриндер, предназначенный для дрели

Данная установка представляет собой специальную насадку. Нам понадобятся следующие инструменты и материалы:

- Лист металлический.

- Подшипники.

- Вал с шестернями.

- Абразивная лента.

Из металлического листа вырезаем две пластины размером 110×250 миллиметров. Сверлим несколько отверстий в пластинах. На шпильках нарезаем резьбу 120 миллиметров.

Крепим ролики на шпильки и фиксируем с помощью болтов. Абразивную ленту натягиваем между металлическими пластинами. Самоделку устанавливаем на раму, а дрель закрепляем с помощью хомутов.

С помощью данного гриндера можно заточить ножи или другие плоские изделия.

[custom_ads_shortcode2]

Гриндер из болгарки своими руками (23 фото)

Самодельный гриндер (ленточный шлифовальный станок) сделанный из болгарки, фото и подробное описание изготовления самоделки.

Станок гриндер — применяется для заточки различного инструмента, ножей, ножниц, топоров, для обтачивания заготовок.

Изготовить такой шлифстанок, можно на базе болгарки под диск 125 мм. Самодельный станок получается очень компактным и недорогим в изготовлении, а применяемую в качестве его привода болгарку, при надобности можно снимать и использовать в обычном режиме.

Изначально, выбор материалов и их количество, зависит от того, какую шлифовальную ленту планируется использовать в станке.![]() Лучше, делать гриндер под ленту стандартных размеров, которые имеются в продаже, чтобы потом не обрезать бумагу и не склеивать ее самостоятельно. Для ленточного шлифовального станка на базе болгарки, подойдет лента шириной 40, 45 и 50 мм.

Лучше, делать гриндер под ленту стандартных размеров, которые имеются в продаже, чтобы потом не обрезать бумагу и не склеивать ее самостоятельно. Для ленточного шлифовального станка на базе болгарки, подойдет лента шириной 40, 45 и 50 мм.

Понадобятся материалы:

- гайка М12 удлиненная;

- кусок древесины, брусок толщиной соответствующей ширине ленты;

- двухкомпонентный эпоксидный клей;

- широкая металлическая полоса толщиной от 5 мм;

- стальной уголок 50 х 50 мм;

- болты М6;

- болты М10;

- гайки М10;

- подшипники 3-4 шт;

- пружина.

Далее на фото показан процесс изготовления самодельного гриндера.

Для начала, нужно сделать ведущий ролик для вращения ленты. Его можно высверлить коронкой диаметром 40-50 мм из бруска или доски.

Следует учесть, что ширина ролика должна быть равной или больше ширины ленты. С одной стороны его центральное отверстие нужно рассверлить и впрессовать в него на эпоксидный клей, удлиненную гайку М14.

Когда клей застынет, ролик устанавливается на вал болгарки. Далее нужно включить УШМ и прошлифовать ролик, прижав к наждачной бумаге. Нужно придать ему бочкообразную форму, слегка присадив края и оставив центральный диаметр. В таком случае лента потом ну будет слетать.

Из полосы или стальной плиты вырезается станина гриндера. Ее размеры будут зависеть от длины выбранного стандарта шлифовальной ленты.

В станине, сверлим отверстие диаметром 40-45 мм. В него будет вставляться редуктор болгарки и выводится вал.

В станине делаются 4 крепежные отверстия и 2 проточки сбоку, чтобы при состыковке она не мешала винтам, прижимающим редуктор к корпусу УШМ.

Подставку можно сделать из двух уголков. В уголках нужно сделать отверстия на дне подставки, чтобы прикручивать станок к столу. Закрепив станину можно примерить и болгарку, но штатные винты на ее редукторе нужно заменить удлиненными.

Изготовим рычаг для натяжения ленты. По центру рычаг крепится к станине болтом М10 с гайкой.

На конце рычага ставится второй болт М10, прижимающий 3-4 подшипника. Нужно чтобы ширина группы подшипников соответствовала ширине ленты. Они будут выполнять функцию ведомого катка натяжения.

Устанавливаем пружину для механизма натяжения шлифовальной ленты.

Из уголка вырезается регулируемая плита упора, как на фото. У нее должна быть проточка для возможности изменения положение при зажатии.

Также из стальной плиты и маленького уголка делается рабочая площадка. На ее уголке также нужно сделать проточку для возможности регулировки положения.

Упор и рабочая площадка прикручиваются к станине болтами М6. После натяжения шлифовальной ленты станок может использоваться по назначению. Он может выполнять абсолютно те же задачи, что и фабричный гриндер. При ненадобности станок можно разобрать и компактно сложить. Применяемая с ним болгарка не подвергается конструктивным изменениям, поэтому по прежнему может использоваться по основному назначению.

Процесс изготовления шлифовального станка, также показан в этом видео:

Как сделать самодельную шлифовальную машину из предметов домашнего обихода

Хотите узнать, как сделать хорошую самодельную шлифовальную машину?

Я собрал кучу лучших методов, чтобы сделать самодельную кофемолку, которая позволит вам измельчать травы в кратчайшие сроки!

Если у вас есть время дождаться прихода кофемолки по почте, ознакомьтесь с нашим руководством по шлифовальной машине здесь, когда вы не будете делать самодельную кофемолку.

Нож и разделочная доска

Вероятно, самая простая самодельная шлифовальная машина — с предметами, которые почти гарантированно будут лежать в доме, — это использовать нож и разделочную доску.

Идея проста, просто подумайте о том, чтобы приготовить салат!

Положите измельчаемые травы на разделочную доску и нарежьте ножом.

Маленькие ножницы и рюмка

Ножницы и рюмка — фаворит многих, в том числе Тупака, хотите верьте, хотите нет.

Концепция довольно понятна: поместите травы в рюмку и нарежьте ее ножницами.

В зависимости от трав, которые вы измельчаете, ножницы могут заглатывать довольно быстро, но все, что вам нужно сделать, это очистить их, и они будут готовы к следующему раунду.

Бутылочка с лекарством / канистра с пленкой и монета

Этот самодельный метод измельчения великолепен, потому что он также служит контейнером для хранения.

Все, что вам нужно сделать, это поместить свои травы в бутылку (это может быть бутылочка с лекарством, канистра с пленкой и т. Д.), Положить туда пятак или два, встряхнуть и поразиться, насколько хорошо ваши травы были измельчены.

Box and Wire MeshЭтот метод вызывает вашего внутреннего Боба Строителя.

Если у вас есть гладкий деревянный ящик, то отлично, если нет, то вы можете сделать и ящик.

Если у вас уже есть коробка, купите небольшое количество проволочной сетки и либо гвозди, либо горячий клей.

Вам нужно разместить проволочную сетку в верхней части нижней половины коробки.

Это работает, когда вы втираете травы в сетку, заставляя измельченные травы падать на дно коробки, где их можно собирать.

Инструкции:

- Отрежьте сетку до половины размера коробки и либо прибейте, либо приклейте ее к верхней части дна коробки.

Вы хотите, чтобы сетка покрывала только половину коробки, чтобы вы могли брать травы со дна коробки.

Банка для жевательного табака с кнопками или винтами

Вы или кто-то из ваших друзей окунуете жевательный табак?

Если да, то эта самодельная кофемолка может найти хорошее применение пустой банке из-под жевательного табака!

Этот метод можно реализовать несколькими способами. Вы можете использовать винты, кнопки или даже скобы.

Вы можете использовать винты, кнопки или даже скобы.

Чтобы сделать эту кофемолку, вкрутите винты или вставьте кнопки как в нижнюю часть, так и в крышку банки.

Это наиболее близкий способ сделать кофемолку дома, чем-то напоминающую купленную в магазине кофемолку.

Хитрость этого метода заключается в том, чтобы убедиться, что вы размещаете винты там, где при вращении кофемолки они не сталкиваются, а вместо этого измельчают ваши травы!

Две большие крышки для бутылок с винтами

Это тот же метод, что и при использовании банки для жевательного табака, за исключением того, что немного больше гетто.

Однако у вас, скорее всего, будут лежать две крышки от больших бутылок, чем от банки табака, если вы не окунетесь.

Профессиональный совет: лучше всего подходят для этого метода крышки от бутылок Gatorade.

Вилка как самодельная шлифовальная машина?

Итак, если у вас не было того, что вам нужно, просто чтобы сделать какое-либо из предыдущих предложений, то я почти готов гарантировать, что у вас, по крайней мере, будет вилка.

В конце концов, для этой кофемолки это все, что вам нужно. Правильно: вилка.

Все, что вам нужно, чтобы заставить этот способ работать, — это положить вилку вверх дном на стол и соскребать травы по зубцам вилки, и измельченная трава красиво упадет на стол.

Этот способ лучше всего работает, когда измельчаемый материал находится немного на стороне сушилки.

Мельница для перца

Я знаю, о чем вы думаете, что мельница для перца — это не самодельная мельница. Однако это быстрая альтернатива купленной в магазине кофемолке, которая, возможно, уже находится в вашем шкафу.

Использовать его в качестве болгарки несложно.

Положите травы в мельницу для перца и перемешайте.

Кофемолка

Это скорее альтернатива традиционной кофемолке, но если вы ценитель кофе, скорее всего, у вас есть электрическая кофемолка.

Он отлично подходит для измельчения трав, просто используйте его так же, как измельчение кофейных зерен.

Ped Egg

Я начну с того, что скажу, пожалуйста, ради любви к Богу, не используйте Ped Egg, которое использовалось на ногах…

Однако, если у вас есть новое Ped Egg, которое не используется , вы можете использовать его для измельчения трав, используя ту же технику, что и для измельчения сыра.

Конечно, вы всегда можете растереть пальцами, но где тут креативность?

Кроме того, использование пальцев может быть контрпродуктивным — я просто оставлю все как есть.

Пробовали сделать какие-нибудь из этих самодельных шлифовальных машин?

Что вам больше всего нравится?

У вас есть метод, который я здесь не использовал? Дай мне знать в комментариях!

17 планов самодельных кофемолок, которые можно легко сделать своими руками

Изображение: Lucky BellyДля истинных поклонников кофе покупка молотого кофе — большой запрет — вам нужно использовать свежеобжаренные зерна, которые вы перемалываете непосредственно перед началом работы. заваривание. Но, к сожалению, топовые болгарки могут стоить дорого.

Тем не менее, можно сделать шлифовальный станок самостоятельно — и даже если вы не сделаете тот, который соответствует характеристикам дорогой модели, это может быть интересным проектом.А для тех, кто хочет попробовать, вот 17 чертежей кофемолок своими руками, которые можно сделать дома.

1. Самодельная кофемолка для заусенцев для кофе

Измельчители заусенцев являются золотым стандартом в мире кофе, и ее использование — единственный способ гарантировать идеально однородный помол, необходимый для самого лучшего кофе. К сожалению, они также намного дороже, чем другие типы, что делает их изготовление своими руками особенно привлекательным вариантом. В этом плане вы узнаете, как это сделать с помощью миксера Kitchenaid и некоторых других предметов.Хотите увидеть как? Тогда проверьте это!

Ознакомьтесь с подробностями руководства

2.

Как сделать кофемолку дома

Как сделать кофемолку дома В этом видео мы наблюдаем, как этот супер-опытный YouTuber создает высокопрофессиональный электрический кофе. болгарка с нуля. Кроме того, это видео очень хорошо сделано, поэтому его приятно смотреть — он приложил немало усилий, чтобы сделать его как можно более приятным. Наша единственная жалоба заключается в том, что нет списка необходимых вам материалов, но любой, у кого есть достаточный уровень самостоятельной работы, должен иметь возможность скопировать его, сделав видео, которое стоит посмотреть.

3. Как измельчить кофейные зерна без кофемолки: 6 простых способов

Даже если у вас дома нет кофемолки, измельчить зерна можно и без нее. На самом деле существует несколько способов измельчения кофейных зерен без мельницы своими руками, и в этом блоге рассказывается о шести из них. Как объясняет писатель, вы не сможете приготовить качественный кофе из таких молотых зерен — но по крайней мере это лучше, чем совсем без кофе, верно?

Ознакомьтесь с подробностями руководства

4.Кофемолка DIY

Если вы ищете простой проект по деревообработке, то это руководство по сборке кофемолки должно вас заинтересовать. Обладая базовыми навыками DIY, любой сможет скопировать этот план и построить дома ручную кофемолку в старинном стиле. Идея проста, а результат функциональный, но привлекательный, поэтому, если вам нравится несложный дизайн, этот план для вас.

5. Я сделал кофемолку из мусора

Не все проекты «сделай сам» нужно начинать с нуля, и если у вас есть старые ломы, имеет смысл переделать их их во что-то даже лучше, чем оригинал.Это то, о чем идет речь в этом видео, потому что в нем этот ютубер берет сломанную старую кофемолку с ручным приводом и восстанавливает ее как супер крутую автоматическую. Это наш любимый вид DIY-проекта, и если вы хотите сделать что-то подобное, этот урок расскажет вам, как это сделать.

6. Превратите кофемолку за 10 долларов в кофемолку за 50 долларов

В некотором смысле концепция этого видео похожа на ту, что была в # 5, за исключением того, что кофемолка, с которой он начал, не т сломан.Вместо этого этот YouTuber показывает нам, как он накупил дешевую кофемолку за 10 долларов и превратил ее во что-то, что легко могло бы конкурировать с чем-то, что стоит 50 долларов или больше. Это простой и недорогой трюк, который позволяет производить гораздо более однородный молотый кофе, что делает его видео, которое стоит посмотреть.

7. Как измельчить бобы без кофемолки

Введение в эту запись в блоге забавно, потому что в нем описывается ситуация, с которой столкнулись многие любители кофе.Возможно, вы не являетесь знатоком кофе, но вы наслаждаетесь ежедневным завариванием кофе, как и все остальные, поэтому, когда вы открываете пакет и обнаруживаете, что купили зерна вместо молотого кофе, если у вас нет кофемолки, это просто катастрофа! За исключением того, что это не так плохо, как вы думаете, потому что есть способы измельчения кофейных зерен без кофемолки — и этот блог научит вас эффективному способу сделать это своими руками.

Ознакомьтесь с подробностями руководства

8.Как измельчить кофе без кофемолки или каких-либо инструментов

Если вы обнаружите, что используете кофейные зерна, а не кофемолку, это видео научит вас другому методу измельчения кофе, на этот раз без использования каких-либо инструментов. . Этот ютубер утверждает, что его метод прост, быстр и не создает беспорядка — так что это должна быть техника, которую стоит изучить, верно?

9. 4 способа измельчения бобов без кофемолки

Создание кофемолки своими руками может быть интересным и полезным проектом, но для его завершения вам потребуется определенное количество времени и усилий, поэтому Если вам просто нужно измельчить кофейные зерна в короткие сроки, и у вас нет под рукой кофемолки, каковы ваши варианты? В этом блоге вы узнаете еще о четырех методах измельчения своими руками, для которых не требуется кофемолка, что, по крайней мере, позволит вам варить пиво, пока вам не удастся найти кофемолку в следующий раз.

Ознакомьтесь с подробностями руководства

10. Изготовление кофемолки в старинном стиле

В этом видео этот YouTuber демонстрирует, как он построил старинную кофемолку с помощью набора. В коробке он получил сам болгарку и подробные планы изготовления деревянного корпуса. Это отличная идея для всех, кто любит строить вещи самим, и нам нравится кофемолка в старинном стиле, которую он производит. Отличный вариант для тех, кто хочет сделать кофемолку самостоятельно, но кому-то в этом нужна небольшая помощь.

Отличный вариант для тех, кто хочет сделать кофемолку самостоятельно, но кому-то в этом нужна небольшая помощь.

11. Как измельчить кофейные зерна без кофемолки

Если вам когда-нибудь понадобится что-нибудь делать, WikiHow — это всегда отличное место. На сайте вы можете найти хорошо написанные инструкции для широкого круга вопросов, и неудивительно, что есть еще одно, рассказывающее, как измельчать кофейные зерна без кофемолки. В этой WikiHow вы научитесь трем различным техникам, поэтому, если вы неожиданно обнаружите, что у вас есть бобы, а не кофемолка, помощь всегда под рукой!

Ознакомьтесь с подробностями руководства

12.Использование предметов из долларового дерева для создания старинной кофемолки

Для тех, кто любит старинный вид, это отличный план, потому что он учит, как сделать самодельную кофемолку в винтажном стиле, используя только доллар Принадлежности для деревьев. Есть только один недостаток — эта кофемолка не работает! Однако из старых кофемолок получаются отличные декоративные элементы, даже если вы ими не пользуетесь, и если вы хотите, чтобы что-то подобное украсило вашу полку, не тратя много денег, этот план предоставит вам всю необходимую информацию.

13. Как помолить кофе без кофемолки

Вот еще один информативный блог, в котором подробно описаны пять способов помола кофе без кофемолки. У вас есть варианты: использовать пестик и ступку, блендер, скалку, молоток или нож, поэтому даже без специального оборудования вы все равно сможете найти способ измельчить фасоль до измельчения и приготовить варево. .

Ознакомьтесь с подробностями руководства

14.

Восстановление ржавой старой кофемолки

Восстановление ржавой старой кофемолки Еще один вариант для тех, кто не хочет делать кофемолку своими руками с нуля, — это восстановить старую, которой просто нужно немного TLC, чтобы вернуть ей былую славу. Кофемолки можно легко купить на барахолках или в гаражах, и как только вы найдете подходящего кандидата, этот видеоурок расскажет вам все, что вам нужно знать, чтобы превратить кусок старого барахла во что-то полезное и привлекательное.

15. Как измельчить кофейные зерна без кофемолки: введение

Как мы уже видели из некоторых планов, есть простые способы изготовления основных кофемолок и более сложные способы приготовления. более продвинутые версии. Тем не менее, самое простое решение для помола кофе своими руками — это сделать это вообще без кофемолки — и вот еще одно руководство, которое научит вас методам, которые вам нужно знать для этого.

Ознакомьтесь с подробностями руководства

16.Видеоурок по измельчению кофейных зерен без кофемолки

Это интересное видео. Мы уже упоминали несколько способов измельчения кофейных зерен своими руками без кофемолки, но большинство методов довольно грубые, в результате чего получается неравномерный кофе, из которого получится в лучшем случае посредственная чашка. Однако это видео представлено профессиональным консультантом по кофе, поэтому он явно не из тех, кто соглашается на пиво низкого качества.Это означает, что если и есть кто и может раскрыть секреты измельчения без шлифовальной машины, так это он. Проверьте это, чтобы узнать, что он говорит!

17. Изготовление кофемолки

Как объясняет этот блоггер, изготовление кофемолки — это небольшой сложный проект, требующий использования ряда инструментов и методов — и вам, вероятно, также придется покупать помол часть готовая. Однако, если вы готовы, это может быть интересно попробовать, и если вы хотите попробовать, этот план дает вам руководство, необходимое для создания своего собственного.

Ознакомьтесь с подробностями руководства

Множество идей, которые стоит попробовать

Как видите, существует множество идей, которые вы можете попробовать, от готовых самодельных версий до высококачественных самодельных моделей .

Нам понравилось найти эти планы для вас, поэтому мы надеемся, что вам тоже понравилось читать и смотреть их — и, прежде всего, мы надеемся, что вы нашли вдохновение, необходимое для создания собственной кофемолки DIY.

Как сделать ленточно-шлифовальный станок 2 x 72

Это проект, который какое-то время был в моем списке дел.Моей первой мыслью было сделать его полностью из стали, и еще несколько месяцев назад это был план. Закончив мой проект ленточной шлифовальной машины с ленточной / 5-дюймовой шлифовальной машиной и увидев, насколько хорошо она работает и насколько легко ее построить, я решил собрать дизайн для деревянной версии. Чтобы приблизиться к прочности и жесткости стали, мне пришлось бы обратить пристальное внимание на ее структуру, чтобы избежать изгибов и чрезмерной вибрации.

Я разработал дизайн, в котором детали почти в два раза больше, чем я обычно делал бы.Если я решил, что стрела будет достаточно прочной при ширине 3 дюйма и толщине 2 дюйма, я увеличил ее до 5 дюймов в ширину и 3 дюйма в толщину. Первоначально вся конструкция должна была быть сделана из фанеры 1/2 дюйма, и я увеличил ее до 3/4 дюйма почти для каждого компонента. Для такой машины лучше быть слишком сильной, чем просто достаточно сильной.

После того, как план был в основном выполнен, я начал вырезать части. Большая часть шлифовального станка сделана из фанеры корпусного сорта 3/4 ″. Лучше всего подойдет балтийская береза, но подойдет и любая фанера хорошего качества.MDO или (новая) формовочная фанера были бы хорошим выбором, но я настоятельно рекомендую не использовать фанеру для обшивки, так как на поверхности слишком много неровностей и слишком много пустот в слоях.

МДФ и ДСП не подходят для этого проекта.

Это основание, часть «A» вырезана по размеру с просверленными отверстиями для винтов. В углах просверлены четыре отверстия диаметром 1/2 дюйма для крепления болтами к скамейке или подставке после завершения работы:

Все отверстия для шурупов просверлены и утоплены для шурупов №8 с плоской головкой.

Части «B1» и «B2» следующие:

Этим деталям нужно просверлить отверстие диаметром 1 дюйм, чтобы они совпадали, поэтому я зажал их вместе, чтобы просверлить обе детали одновременно.

План был составлен таким образом, чтобы все детали можно было легко точно разрезать на настольной пиле с очень небольшим количеством изгибов или необычных форм. Вот примеры самых сложных:

Чертежи были сделаны с точной толщиной материалов, например, 1/2 ″ (12.7 мм) и 3/4 ″ (19,05 мм) для фанеры и МДФ. Поскольку от одного производителя к другому существуют различия, вам придется внести некоторые коррективы, чтобы учесть эту разницу.

На самом деле есть только одно место, где это может вызвать проблему, и это место, где штанга входит в базовый блок. Если фанера тоньше, вам, возможно, придется отрегулировать толщину стрелы для компенсации.

Части «D», «C» и «E» представляют собой простые прямоугольные части:

Обратите внимание на направление волокон фанеры.Диаграмма разреза фанеры 3/4 дюйма показывает направление волокон, и лучше всего, если оно будет соблюдаться для максимальной прочности и долговечности.

Детали «F» и «G» также нуждаются в одинаковых отверстиях, и для этого я плотно зажал их вместе. В отверстиях в этих двух частях находятся подшипники приводного вала, и их необходимо точно разместить. Потратьте дополнительное время, чтобы убедиться, что детали точно подходящего размера, а отверстия в обеих частях просверлены так, чтобы они совпадали. Если есть ошибка, лучше всего переделать одну или обе части сейчас, прежде чем двигаться дальше.

Если ваш сверлильный станок установлен неточно (перпендикулярно столу), лучше разметить и просверлить каждое отверстие отдельно:

Деталь «F» требует двух прорезей, прорезанных частично, чтобы сформировать выступ, и я сделал это на настольной пиле, остановив пилу, когда она достигла отметки.

Верхняя часть выступа вырезана ленточной пилой (или лобзиком), детали просверлены и утоплены под винты в соответствии с расположением на плане:

Деталь «H» — это просто кусок дерева, вырезанный по нужной форме с цековкой 1/2 ″ для одиночного винта:

Детали «I1» и «I2» составляют рычаг стрелы для шлифовальной машины.Они могут быть изготовлены из цельной древесины (лучше всего из твердых пород), из фанеры или из комбинации того и другого. Я предпочел делать свою в основном из фанеры с добавлением твердого клена. Сначала я вырезал четыре куска фанеры из балтийской березы размером 1/2 дюйма до размера:

.Затем два клена, чтобы покрыть остальную толщину.

Детали из фанеры 1/2 ″ склеены попарно:

Затем клен приклеивается заподлицо с концом.

Их скрепляют двумя кусками и оставляют сушиться на несколько часов.

Когда клей застынет, детали скрепляются вместе, как показано на рисунке выше (справа), и просверливается отверстие 5/8 ″ с обеих сторон.

Еще одно отверстие 5/8 ″ просверливается в деталях на конце:

Последний шаг — вырезать неглубокую выемку в каждом с помощью настольной пилы с лезвием, выступающим примерно на 1/16 дюйма. Сделайте серию надрезов, пока весь материал не будет удален.

Рекомендуемая процедура сборки машины заключается в том, чтобы вырезать и подготовить все детали перед началом сборки.Первая часть этой статьи проходит через каждую часть, как указано в алфавитном порядке, начиная с первой страницы с части «А».

Деталь «J» имеет паз шириной 3/4 дюйма, и я делаю упорные пропилы на настольной пиле до просверленного отверстия 3/4 дюйма:

Остальная часть пропила обработана ножовкой. Опять же, эти детали представляют собой простые прямоугольники, которые легко вырезать настольной пилой.

Детали «J» и «K» образуют опору для инструмента на шлифовальном станке:

Деталь «L» — это основная часть узла натяжителя ремня.

Детали «O1» и «O2» являются частью узла слежения и нуждаются в точных отверстиях для размещения подшипников промежуточного вала:

В детали «R» необходимо вырезать углубление для шайбы 5/8 ″. Я сделал это на настольной пиле, сделав серию неглубоких надрезов.

Деталь «M» — это прокладка, которую я сделал, отрезав 1/8 дюйма от куска фанеры 1/2 дюйма. Деталь «N» представляет собой простой прямоугольник с прорезью. Я вырезал прорезь на сверлильном станке, просверлив ряд отверстий:

Детали «P1» и «P2» на картинке выше (справа) приклеены к деталям «O1» и «O2» позже при сборке, но здесь показаны уже приклеенными на место (поскольку моя машина уже была собрана во время создания макета. ).Часть «R» удерживает гайку 5/8 ″ и не дает ей проворачиваться. Деталь «Q» — это еще одна фанерная прокладка.

Часть «U» — самая сложная, но начинается с простого прямоугольника:

Ни один из вырезов в этой детали не является критическим, но расположение отверстий должно быть точным.

Детали «S» и «T» образуют держатель гайки, который вставляется в паз детали «J»:

Запрессовывая гайку в деталь «Т», ввинтите в нее болт 5/8 ″ с гайкой, чтобы скрепить детали вместе, пока клей не высохнет.Это гарантирует, что детали выровнены правильно:

СБОРКА

Когда вся деталь вырезана и готова, мы можем приступить к сборке. Я сделал видео по каждому шагу:

Поскольку видео и набор планов полностью охватывают сборку базовой машины, остальная часть статьи посвящена конкретным деталям сборки.

В качестве материала вала я использовал холоднокатаный круглый пруток 5/8 ″ и отрезал его на угловой шлифовальной машине с тонким отрезным кругом.Подойдет и ножовка:

Проблема с использованием круглого стержня заключается в том, что он слишком велик для того, чтобы подшипники могли легко скользить по нему. Я исправил это, протерев его губкой для грубой шлифовки, пока подшипники не скользили плавно. Это не заняло много времени, так как удалять было очень мало:

В моем случае я использовал два подшипника со стороны ведущего шкива, просто чтобы придать ему дополнительную поддержку. Это необязательно, но если вы сделаете это со своим, необходимо будет сделать дополнительную деталь для построения стороны части «F»:

Просто квадрат из фанеры толщиной 1/4 дюйма с отверстием 1-3 / 8 ″ в центре.

Другой вариант — обработать выемки подшипников СА-клеем для упрочнения древесины. Я использовал аэрозольный уретан и нанес несколько слоев, давая каждому раствориться и высохнуть перед нанесением следующего:

После сборки базового блока рекомендуется вставить приводной вал и проверить, перпендикулярно ли он блоку. Если он немного отклоняется, это не является серьезной проблемой. При сборке базового блока рекомендуется сначала выполнить сухую установку без клея и проверить это.Затем вы можете внести изменения, чтобы исправить проблему.

Ведущее колесо и промежуточное колесо изготовлены из слоев МДФ, вырезанных по форме и склеенных между собой. Я начал с квадратов, которые немного завышены:

Затем вырежьте примерно на ленточной пиле или лобзике. В центре каждой детали просверливается отверстие диаметром 5/8 дюйма, и они склеиваются и зажимаются вместе с помощью стержня, чтобы удерживать их на одной линии.

После высыхания клея я отшлифовал их достаточно гладко дисковой шлифовальной машинкой.

Существуют более точные способы изготовления колес, например установка приспособления для круговой резки на фрезерном столе или дисковой шлифовальной машине, но, поскольку эти колеса необходимо отрегулировать на станке, я решил сделать это быстро и легко.

Другой вариант — использовать готовые круги, предназначенные для данного типа болгарки. Вам нужно будет проверить, что размер вала такой же, или вам придется внести изменения на ранней стадии сборки для работы с этими колесами (размер вала и размер подшипника).

Большое контактное колесо выполнено так же, как ведущее и промежуточное колесо, из слоев МДФ.Я сделал свое колесо 10 ″, но машина подойдет и для колес поменьше.

Я начал с квадратов из МДФ с отмеченным центром и диаметром, нарисованным с помощью моего лучевого компаса :

Вырежьте их на ленточной пиле рядом с линией.

Затем отшлифуйте до линии на дисковой шлифовальной машине:

В двух внешних слоях просверлены отверстия 1-3 / 8 ″ для подшипников:

В то время как два внутренних слоя просверливают отверстие диаметром 1 дюйм.

Нанести клей по слоям:

И используйте кусок вала и угольник, чтобы проверить правильность расположения стопки:

Когда клей высохнет, вы можете покрутить колесо на валу, чтобы убедиться, что оно не раскачивается. Небольшое количество нормально, но если оно чрезмерно, вам следует снять подшипники и начать все сначала:

Как и другие выемки подшипников, обработка МДФ клеем CA или полиуретаном значительно увеличивает долговечность.

2-дюймовые ролики сделаны так же, как и большие. Здесь я разместил 2-дюймовые круги с помощью моего компактного циркуля на полосе МДФ:

Затем можно просверлить отверстия 1-3 / 8 ″ и 1 ″ перед вырезанием деталей.

Склейте их и разгладьте на дисковой шлифовальной машине:

Затем установите подшипники. Еще один вариант этих роликов — широкие колеса для скейтборда, но размер вала будет другим.

В планах указан общий размер подшипника, и рекомендуется использовать именно этот размер. Наружный диаметр подшипников составляет 1-3 / 8 ″, и для просверливания этих отверстий я рекомендую купить коронку Форстнера. Сверло проделает отверстия, которые точно подходят для подшипников.

Для крепления колес и моих деревянных ступенчатых шкивов к валам на угловой шлифовальной машине вырезается канавка:

Это не высокоточный процесс обработки, канавки должны быть глубиной всего 1/16 дюйма.Я использовал круглый напильник, чтобы расчистить и расширить канавку.

Достаточно большой для винта №10, который частично вставляется:

Установив шкив на валу, я просверливаю пилотное отверстие после канавки на валу:

И вбиваем винт.

То же для ведущих и направляющих колес:

В том месте, где втулки вала переходят на валы, рекомендуется подпилить плоское место для установки установочного винта.Просто затяните хомут в том месте, где оно должно быть, и подпилите там, где установочный винт оставил отметку на валу.

Со стороны ведущего колеса между воротником вала и подшипником установлена фанерная распорка. Это сделано из фанеры толщиной 3/8 дюйма:

Эта прокладка выдвигает буртик вала, чтобы можно было затянуть установочный винт.

После сборки станка вам нужно будет выровнять колеса. Я сделал видео, которое проходит через этот процесс:

Ремонт колес может показаться устрашающим, но это легко и безопасно, если вы не торопитесь и уделяете внимание тому, что делаете.Снимайте только небольшое количество за один раз и используйте долото только как скребок. Найдите время, чтобы установить подставку для учебных инструментов рядом с колесом:

Эти колеса можно частично отрегулировать на токарном станке, но на самом деле их нужно обработать на валу, который их приводит в движение. Если вам нужны высокие скорости ленты (3000 ст / мин и выше), колеса должны быть гладкими и точно вращаться по валам, чтобы избежать чрезмерной вибрации.

Промежуточное колесо слегка увенчано. Это поможет удерживать ремень по центру колеса:

Контактное колесо, ведущее колесо и ролики должны быть плоскими, а не вогнутыми.

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ

Ручка, фиксирующая натяжитель, представляет собой фанерный диск диаметром 1/2 дюйма и диаметром около 2-1 / 2 дюйма. На схемах показана т-образная гайка 3/8 дюйма, но подойдет и обычная гайка, просто просверлите отверстие нужного размера и вбейте его:

Ручка регулировки натяжения изготовлена из фанеры 1/2 ″ любого удобного размера и формы:

Стопорная ручка регулировки трекинга изготовлена из фанеры 1/2 дюйма с Т-образной гайкой 1/4 дюйма:

Он должен быть довольно маленьким, чтобы поместиться в нем и при этом оставлять место для ваших пальцев.Я сделал свой диаметром 1-1 / 2 дюйма.

Я сделал кожух ремня, чтобы он подходил к шкивам и ремню:

Ничего особенного, просто фанерный лом. Вам нужно оставить отверстие в охраннику, чтобы получить доступ к заграждению контргайки.

Мой двигатель — это асинхронный двигатель мощностью 1 л.с., который работает со скоростью 1725 об / мин. Это рекомендуемые мощность и скорость для кофемолки.

После того, как я снова собрал мою машину, мне нужно было восстановить колеса. Дерево — это материал, который немного изменяется в зависимости от влажности, температуры и нагрузки, поэтому ожидайте, что вам придется делать это время от времени, чтобы машина работала бесперебойно:

Хотя план предусматривает использование фанерной плиты 3/4 дюйма, как вы можете видеть (по следам ожога), это может быть не лучший выбор.Одни используют алюминий или сталь, другие — стекло или керамическую плитку. Я думаю, что фанера хорошо подойдет, если ее пропитать маслом, и я попробую это сделать. Другой вариант — графитовая подложка, используемая на ручных ленточных шлифовальных машинах. Я думаю, что даже тонкий слой гладкого листового металла, обернутый вокруг фанеры, подойдет.

Поскольку я использую двигатель с открытой рамой, я сделал кожух, чтобы частично закрыть его:

Идея состоит в том, чтобы предотвратить попадание больших предметов в двигатель, но не блокировать поток воздуха.

Это также удобное место для установки переключателя:

Я использую для этого двухполюсный выключатель на 20 А в обычной стальной электрической коробке. Я прикрепил длинный прочный шнур и прочную вилку.

Я снял три видео, пока строил кофемолку. Второй находится вверху этой страницы и посвящен регулировке колес.

Первый касается базовой конструкции и некоторых проблем, которые мне нужно было решить, и вы можете посмотреть, что здесь .

Третий касается крепления валика и выравнивания роликов на нем, и вы можете увидеть это, щелкнув здесь .

Завершен:

А с контактным колесом:

Мне нужно соорудить подставку, чтобы надеть его и выяснить, куда он пойдет в моем магазине. Я также хочу покрасить его, чтобы он оставался чистым и выглядел еще более потрясающе.

Я буду использовать эту шлифовальную машину во многих будущих проектах для придания формы всем типам материалов, а не только металлу.Я думаю, что он станет ключевым элементом моей коллекции инструментов для мастерской, и я буду ценить его еще больше, так как я сделал его сам.

Затем я заменяю валик на сталь 1/4 дюйма и показываю, как сделать новое ведущее колесо 5 дюймов.

Если честно, я не дал фанерной плите шанс. Идея заключалась в том, чтобы смочить его в масле, чтобы сделать его более гладким, но вместо этого я решил, что лучше просто полностью заменить его куском стали 1/4 дюйма. Сталь подходит больше и к тому же значительно тоньше, чтобы шлифовальный станок мог проникнуть в углубление в заготовке.

Стальной плоский стержень шириной 2 дюйма отрезан до такой же длины, что и плита фанеры:

Я зажал старую, чтобы использовать ее в качестве шаблона для сверления, затем проделал отверстия 1/8 ″ в каждом месте винта.

Для увеличения отверстий и зенковки под головки винтов я использовал ступенчатое сверло:

Чтобы построить кронштейны валика, чтобы компенсировать более тонкую часть, я вырезал куски фанеры 1/2 ″ и приклеил их винтами с приводом, чтобы зажать их, пока клей не высохнет.

Установлен новый валик:

Сталь1/8 дюйма также подойдет для этого. Я использовал 1/4 дюйма, потому что это то, что у меня было под рукой. Чтобы сделать его супер гладким и сверхплоским, стеклянную или керамическую плитку можно приклеить двусторонней лентой к плите, хотя я не думаю, что мне нужно впадать в такую крайность.

Новое ведущее колесо

В этом видео я показываю, как легко сделать ведущее колесо (или промежуточное колесо) для болгарки из МДФ с помощью простого приспособления:

Я начал с куска МДФ, который был недостаточно широк, чтобы разместить пять дисков прямо поперек, поэтому я использовал 5-дюймовые шлифовальные диски, чтобы сделать приблизительную компоновку:

Затем использовал мой компактный циркуль , чтобы аккуратно нарисовать круги.

Были просверлены центральные отверстия, а затем вырезаны диски близко к линии на ленточной пиле:

Как показано на видео выше, я использовал приспособление на моей шлифовальной машине для дисков , чтобы придать дискам идеальную округлость. Затем они склеиваются вместе с помощью куска вала 5/8 ″ для совмещения. Я использовал угольник, чтобы убедиться, что вал перпендикулярен колесу до того, как клей застынет.

Подробная информация о приспособлении, которое я использовал, здесь: Шаблон для идеального круга .

Чтобы диски не соскальзывали при зажиме, я подождал около 10 минут, прежде чем приложить небольшое усилие зажима:

Использование небольшого количества клея позволяет избежать выдавливания, и детали не нужно будет сильно зажимать.

Чтобы прикрепить колесо к валу, я смешал небольшое количество эпоксидной смолы и намазал его на вал и в отверстие в колесе. Эпоксидная смола сделает установку колеса несколько прочной, но колесо будет лучше сбалансировано на валу с самого начала.После схватывания эпоксидной смолы стопорный винт вбивается в шпоночную канавку вала:

Новое колесо имеет диаметр 5 дюймов и обеспечивает шлифовальному станку максимальную скорость ленты 3760 футов в минуту, что является значительным увеличением. Есть место для колеса размером 5-3 / 4 ″, но прирост скорости будет незначительным.

Создайте подставку для мясорубки — DIY

Этот мини-проект МАТЬ показывает вам, как построить подставку для мясорубки, чтобы стабилизировать вашу мясорубку на столе.

Как построить подставку для мясорубки

Хотя, черт возьми, практически невозможно запустить настоящую кухню своими руками без частого обращения к мясорубке. . . фактическое использование одного из орудий в большинстве случаев является королевской болью. Как минимум по двум причинам:

Во-первых, эти приборы с ручным приводом почти всегда нужно за что-то закрепить, прежде чем их можно будет использовать. И единственное «что-то», к чему большинство из нас может зажать шлифовальный станок, не беспокоясь о появившихся шрамах, — это скамейка в магазине или где-нибудь на заднем крыльце.Что неудобно. И иногда грязно.

Во-вторых, каждая мельница для пищевых продуктов в мире — кажется, — был продуман так, чтобы его выпускной носик не находился достаточно высоко над столом, чтобы ваша любимая миска могла скользить под ним. Правильно? Правильно. А кроме того, пробовали ли вы когда-нибудь обработать что-нибудь сочное — например, яблоки —

на одной из этих машинок? И весь этот сок просочился из кофемолки? Конечно, есть. Разве не раздражает?

Что ж, МАТЬ, исследователь Кларенс Гусен знает ответы на обе эти проблемы.. . в виде небольшого проекта магазина в середине зимы, который вы можете собрать воедино из всяких разногласий почти за меньшее время, чем нужно, чтобы об этом поговорить.

Удобная подставка для мясорубки, которую вы видите здесь, имеет основание, сделанное из куска фанеры размером 13-1 / 2 на 13-1 / 2 дюйма. Два куска желтой сосны (каждый размером 7-1 / 2 дюйма на 9 дюймов) были использованы в его боковых сторонах, а его верхняя часть начала свою жизнь как ступенька лестницы размером 1 дюйм на 3 дюйма на 13-1 / 2 дюйма. В проекте также использовались два угловых кронштейна, двенадцать шурупов 1-1 / 2 дюйма для дерева, двенадцать шурупов 1/2 дюйма (используемых для крепления угловых кронштейнов) и небольшое количество клея (в каждом стыке).

Если ваш цех работает так же, как наш (каждый обрезок оставшихся пиломатериалов, который можно сохранить и использовать в другой день), велики шансы, что у вас уже есть все необходимое, чтобы построить один из этих стендов. Или вы можете (с разрешения) порыться в ящике для металлолома на местном лесном складе или в столярной мастерской. Так или иначе, вам не придется тратить на этот проект больше доллара или двух «свежих» денег.

Изгибы на верхней и боковых частях изображенной здесь подставки были созданы простым перемещением нижней части овальной корзины для мусора по каждому куску дерева до тех пор, пока он не «хорошо выглядит», а затем обведением вокруг него.Только не забудьте оставить достаточно древесины в самой узкой части верха, чтобы «ножка» болгарки могла за нее прижаться. . . и сделать изогнутый вырез на крышке «достаточно широким» (не менее восьми дюймов), чтобы на него не могла упасть измельченная пища.

При сборке подставки используйте паз вместо стыковых соединений. Стыки с прорезями едва ли сложнее, чем стыки, но они намного прочнее. И, поскольку хорошему измельчителю (и чему бы он ни был установлен) время от времени легко проводить настоящую тренировку, сила — это главное в этом мини-проекте.По той же причине стыки стыков должны быть усилены двумя угловыми скобами, как показано.

Хотя Кларенс оставил свой стенд «сырым», вы можете отшлифовать свой и закончить его одним или двумя слоями любой нетоксичной краски или герметика, если хотите. Вы также можете приклеить к его дну губчатый резиновый коврик, чтобы он не соскользнул во время тяжелой шлифовальной работы.

Жесткие и быстрые размеры для этого стенда специально не указаны. Если вы сделаете свой достаточно прочным, вы можете сделать его любого размера (в пределах разумного), который вам нужен.. . под самую большую чашу , которая у вас есть на кухне. Достаточно большая миска, чтобы уловить каждую каплю из с обоих концов вашей мясорубки!

Первоначально опубликовано: январь / февраль 1978 г.

Магазин построен DIY электрическая кофемолка Engineering

Инженеры любят кофе, без него общество, как мы его знаем, скорее всего, перестало бы функционировать. Так что, конечно же, в нашей дизайн-студии есть обязательная кофеварка в стиле закусочной, которая извергает галлоны мутно-теплого «кофе», который в некотором роде одновременно и подавляюще горький, и совершенно безвкусный.Нельзя сказать, что это неэффективно: та же самая кофеварка, вероятно, использовала десятилетия для производства удивительных продуктов — от печально известного компьютера Осборна, очков Нео в Матрице, до современных радостей, таких как серия продуктов Hatch-Baby. Однако некоторые из наиболее взыскательных инженеров, такие как я, привыкли к большим достижениям в мире кофе с момента зарождения закусочного гиганта, поэтому я держу электрический чайник и пивоварню Chemex на своем столе, чтобы варить свое ежедневное пиво. Я думал, что окажусь не в той области, которая занимается разработкой кофемолок.Ну вот и я …

Как много кофе энтузиастам я также люблю измельчать бобы прямо перед завариванием, чтобы лучший вкус, и в течение многих лет я использовал небольшую ручную кофемолку Porlex, которая служил мне хорошо. Однако недавно я обнаружил, что делаю несколько горшков. каждый день, когда все больше новообращенных вокруг Studiored поднимают голову над кубической стеной попросить чашку, и время, потраченное на ручное измельчение каждой партии, становилось излишний. Любой здравомыслящий человек просто купил бы электрическую шлифовальную машину и покончил с этим. это, но я не вменяемый человек, я инженер с проблемой и целым здание полно материалов и инструментов для ее решения.

Итак, однажды вечером после работы я отправился в мастерскую, чтобы воплотить в голове излишне продуманную идею. Я хотел использовать свой любимый материалы и детали от некоторых из моих любимых поставщиков в абсурдном, но эффективное электрическое преобразование для моей простой ручной шлифовальной машины.

Первая проблема заключалась в том, как соединить привод с шестерней. мотор к валу на болгарке, на первый взгляд выглядит как простой шестигранник вал, который может приводиться в движение с помощью любого типа шестигранных отверток OTS, однако инженеры Porlex явно хотели остановить помешанных на кофеине сумасшедших с помощью упражнений. от того, чтобы подбросить кофемолку и раскрутить ее до тех пор, пока пластиковые внутренние детали расплавились, поэтому они сделали вал пятиугольником, а не шестиугольником.Однако я не помешанный на кофеине сумасшедший с дрелью, я помешанный на кофеине сумасшедший с токарный станок и напильник, поэтому после сверления необходимого отверстия вала и пилотных отверстий я запилил в пятиугольное отверстие, доказывая, что независимо от того, насколько идиотское доказательство, что-то всегда будет лучший идиот.

Остальное было достаточно просто, я использовал гусеницу IGUS и алюминиевые трубки, чтобы выровнять мотор-редуктор с шлифовальным станком (который закреплен одним винтом с накатанной головкой PEM для легкого снятия), пневматическую пружину, чтобы удерживать мотор в стороне. во время заполнения бункера, и красивая большая кнопка из нержавеющей стали для включения и выключения.Редукторный двигатель 100 об / мин примерно соответствует скорости измельчения человека, поэтому я не беспокоюсь о том, чтобы что-либо плавить, и его крутящего момента более чем достаточно для любой комбинации помола / зерен. Это не тихо, но я думаю, что это следует рассматривать как особенность, поскольку глубокий грохот позволяет всем в радиусе 100 футов знать, что в пути еще одна вкусная партия. Следите за обновлениями следующего эпизода Coffee Grinder Engineering!

Посмотрите видео ниже, чтобы увидеть его в действии.

Или ознакомьтесь с другими хитростями Джорджа здесь.

Как измельчить сорняк без измельчителя

Если вы предпочитаете курить, вейпинг или употреблять каннабис в пищу, вы должны измельчить свой цветок, чтобы получить наилучшие результаты.

Измельчение марихуаны гарантирует самый легкий поток воздуха при потреблении дыма или пара. Он также обнажает трихомы растения — маленькие кристаллы на растениях каннабиса, которые производят каннабиноиды и терпены, — которые помогают добиться желаемого эффекта цветка.Вот почему пациенты, энтузиасты и случайные потребители регулярно используют измельчители конкретных сорняков, чтобы максимально использовать свой растительный материал. Кроме того, это упрощает работу с шарнирами качения.

Разработанные для получения однородной консистенции, измельчители бывают самых разных форм и размеров и считаются неотъемлемой частью набора инструментов пользователя каннабиса. Без кофемолки пользователи могли бы прибегнуть к тому, чтобы вручную разорвать бутон на мелкие кусочки, чтобы превратить растение в дымящуюся консистенцию.Но это может оказаться неуклюжим процессом, в результате которого останутся более крупные самородки, которые нелегко прожечь. Вы когда-нибудь зажигали косяк только для того, чтобы увидеть его «каноэ»? Скорее всего, потому, что вы недостаточно измельчили травку!

Если у вас нет доступа к кофемолке и вы не хотите использовать свои руки, вы можете использовать множество эффективных лайфхаков, которые также хорошо справляются со своей работой. На самом деле, обычные предметы домашнего обихода могут быть очень полезны, если вы обнаружите, что у вас нет приспособления для измельчения бутонов, связанного с рефрижератором.Ознакомьтесь с приведенным ниже списком некоторых инструментов для самодельной шлифовки, которые позволят вам извлечь максимум из вашего цветка — вы поблагодарите нас позже!

Кофемолка

Кухонные электроприборы с лезвиями, такие как кофемолки, являются самым быстрым и эффективным предметом домашнего обихода, если вы хотите получить мелко помолотую и однородную консистенцию. Подобные предметы, такие как блендеры или кухонные комбайны, особенно полезны, если вы пытаетесь измельчить много травы за один раз, чтобы использовать ее в пищевой выпечке.Тем не менее, можно легко случайно перемолоть почку, поэтому не измельчайте растения при использовании таких приспособлений.

Посмотреть этот пост в Instagram ОТМЕТЬТЕ ДРУГА😈🤙🏼 Кредиты для @stoney_ridge_fam 🎥 Следуйте за @ mr.jointhunterz 👈по тихоокеанскому стандартному времени

Сообщение, опубликованное Weed | Каннабис | LOVER (@ mr.jointhunterz) 30 декабря 2018 г., 11:22,

Нож и разделочная доска

Для тех, кто хорошо разбирается в кухне и имеет доступ к поварским ножам, это элегантный и простой способ измельчить бутон.Тем не менее, соблюдайте меры предосторожности при использовании этого метода. Использование тупого ножа для измельчения более липких цветов каннабиса может быть раздражающим и небезопасным, поэтому убедитесь, что нож, который вы используете, подходит для этой задачи. Кроме того, чтобы предотвратить неприятные или опасные неприятности, рекомендуется позаботиться обо всех ваших измельчениях перед употреблением.

Терка для сыра