Презентация на тему «Инструментальные стали и их характеристика «

pptcloud Добавить презентацию Войти- Главная

- Другое

- Инструментальные стали и их характеристика

Категории

- Астрономия

- Биология

- География

- Изобразительное искусство

- Иностранные языки

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Обществознание

- ОБЖ

- Окружающий мир

- Педагогика

- Правоведение

- Праздники

- Психология

- Русский язык

- Социология

- Технология

- Физика

- Физкультура

- Философия

- Химия

- Черчение

- Экономика

- Другое

Другое

- Скачать презентацию (29.

49 Мб)

49 Мб) - 117 загрузок

- 4.7 оценка

Презентация — Углеродистые стали

Слайды и текст этой презентации

Слайд 1

Углеродистые стали

Работу выполнила

студентка группы Т-21

Максимова Карина

Слайд 2

Содержание:

Что собой представляют углеродистые стали?

Классификация по степени раскисления

Методы производства и разделение по качеству

Область применения

Маркировка

Слайд 3

Что собой представляют углеродистые стали?

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере. Углеродистые стали, которые в зависимости от основной сферы применения подразделяются

Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере. Углеродистые стали, которые в зависимости от основной сферы применения подразделяются

на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру.

Слайд 4

Классификация по степени раскисления

На разделение углеродистых сталей на различные типы оказывает влияние в том числе такой параметр, как степень раскисления. В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

В зависимости от данного параметра углеродистые стальные сплавы делятся на спокойные, полуспокойные и кипящие.

Слайд 5

Более однородной внутренней структурой отличаются спокойные стали, раскисление которых осуществляют, добавляя в расплавленный металл ферросилиций, ферромарганец и алюминий. За счет того, что сплавы данной категории были полностью раскислены в печи, в их составе не содержится закиси железа. Остаточный алюминий, который препятствует росту зерна, наделяет такие стали мелкозернистой структурой. Сочетание мелкозернистой структуры и практически полное отсутствие растворенных газов позволяет формировать качественный металл, из которого можно изготавливать наиболее ответственные детали и конструкции. Наряду со всеми своими достоинствами углеродистые стальные сплавы спокойной категории имеют и один существенный недостаток – их выплавка обходится достаточно дорого.

Более дешевыми, но и менее качественными являются кипящие углеродистые сплавы, при выплавке которых используется минимальное количество специальных добавок. Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются.

Во внутренней структуре такой стали из-за того, что процесс ее раскисления в печи не был доведен до конца, присутствуют растворенные газы, которые негативно отражаются на характеристиках металла. Так, азот, содержащийся в составе таких сталей, плохо влияет на их свариваемость, провоцируя образование трещин в области сварного шва. Развитая ликвация в структуре этих стальных сплавов приводит к тому, что металлический прокат, который из них изготовлен, имеет неоднородность как по своей структуре, так и по механическим характеристикам.

Промежуточное положение и по своим свойствам, и по степени раскисления занимают полуспокойные стали. Перед заливкой в изложницы в их состав вводят небольшое количество раскислитилей, благодаря чему металл затвердевает практически без кипения, но процесс выделения газов в нем продолжается. В итоге формируется отливка, в структуре которой содержится меньше газовых пузырей, чем в кипящих сталях. Такие внутренние поры в процессе последующей прокатки металла практически полностью завариваются. Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Большая часть полуспокойных углеродистых сталей используется в качестве конструкционных материалов.

Слайд 6

Методы производства и разделение по качеству

Для производства углеродистых сталей используются различные технологии, что сказывается на их разделении не только по способу производства, но и по качественным характеристикам. Так, различают:

высококачественные стальные сплавы;

качественные углеродистые стали;

углеродистые стальные сплавы обыкновенного качества.

Стальные сплавы, обладающие обыкновенным качеством, выплавляются в мартеновских печах, после чего из них формируют слитки больших размеров. К плавильному оборудованию, которое используется для получения таких сталей, относятся также кислородные конвертеры. По сравнению с качественными стальными сплавами, рассматриваемые стали могут иметь большее содержание вредных примесей, что сказывается на стоимости их производства, а также на их характеристиках.

Сформированные и полностью застывшие слитки металла подвергают дальнейшей прокатке, которая может выполняться в горячем или холодном состоянии. Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

Методом горячей прокатки производят фасонные и сортовые изделия, толстолистовой и тонколистовой металл, металлические полосы большой ширины. При помощи прокатки, выполняемой в холодном состоянии, получают тонколистовой металл.

Слайд 7

Слайд 8

Для производства углеродистых сталей качественной и высококачественной категорий могут использоваться как конвертеры и мартеновские печи, так и более современное оборудование – плавильные печи, работающие на электричестве. К химическому составу таких сталей, наличию в их структуре вредных и неметаллических примесей соответствующий ГОСТ предъявляет очень жесткие требования. Например, в сталях, которые относятся к категории высококачественных, должно содержаться не более 0,04% серы и не больше 0,035% фосфора. Качественные и

высококачественные стальные сплавы благодаря строгим требованиям к способу их производства и к характеристикам отличаются повышенной чистотой структуры.

Слайд 9

Слайд 10

Цветовая маркировка наносится по требованию потребителя несмываемой краской

Марки углеродистых сталей по ГОСТу и по международным стандартам ИСО

Слайд 11

Спасибо за внимание!

| Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / Cutting tools and tooling system catalogs | |||||

| Подборка ссылок из каталогов инструмента для словаря по машиностроению | |||||

| 104 Конструкционные материалы по обрабатываемости Соответствие марок сталей и сплавов по ГОСТ группам ISO PMKNSH и классификации СМС Часть 1 | 105 Группы конструкционных материалов по обрабатываемости Соотношение марок сталей и сплавов ГОСТ классификации СМС и группам ISO PMKNSH Часть 2 | 106 Группы обрабатываемости материалов резанием Соотношение марок сталей и сплавов ГОСТ (Россия) классификации СМС и группам ISO PMKNSH Часть 3 | 767 Обрабатываемость материалов резанием определяет способность материала заготовки быть обработанным, виды износа и характер стружкообразования | 1889 Группы конструкционных материалов по обрабатываемости резанием Классификация DIN Сталь Нержавейка Чугун Цветные металлы Жаропрочные сплавы Закаленные | 800 Классификация разных материалов по обрабатываемости Группы ISO P M K N S H Величины предела прочности Сила резания Мягкая сталь с низким содержанием у |

| 503 Группы конструкционных материалов по обрабатываемости с примерами марок сталей по национальному немецкому стандарту DIN Описание Содержание углерода | 866 Для удобства выбора металлорежущего инструмнета обрабатываемые материалы подразделяются на шесть основных групп, или на 24 подгруппы, которые объединяются | 279 Международный стандарт ISO разбивает обрабатываемые материалы на шесть различных групп Каждая группа учитывает структуру материала и его уникальн | 280 Основные факторы определяющие обрабатываемость материала при резании Классификация обрабатываемого материала с точки зрения металлургических / ме | 283 Материал обрабатываемой заготовки Основные группы Сталь Нержавеющая сталь Чугун Алюминий Жаропрочные сплавы Материалы высокой твердости Различия | 284 Механическая обработка материалов резанием Обрабатываемые материалы Выдержка из Coromant Material Classification (CMC) Нижеприведенная таблица по |

См. | |||||

Виды и формы стружки / Shapes and types of chips | Удельная сила резания / Specific cutting force | ||||

Обработка нержавеющей стали / Machining stainless steel | Механическая обработка алюминия / Machining of aluminium | ||||

Механическая обработка чугуна / Machining cast iron | Обработка закаленных материалов / Machining of hard materials | ||||

Аналоги сталей / Workpiece material conversion table | Соотношение твердостей Таблица / Hardness equivalent table | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

1889 Каталог KENNAMETAL 2018 Инструмент для обработки отверстий Метчики Фрезы Стр. | |||||

Группы конструкционных материалов по обрабатываемости резанием Классификация DIN Сталь Нержавейка Чугун Цветные металлы Жаропрочные сплавы Закаленные Группы конструкционных материалов по обрабатываемости резанием Классификация DIN Сталь Нержавейка Чугун Цветные металлы Жаропрочные сплавы Закаленные _ C Композиты CFRP K Чугун обрабаты- ваемый материал группа описание состав предел прочности RM (МПа) твердость (HB) твердость (HRC твердость по Роквеллу, шкала С) обрабатываемый материал по каталогу ANSI P0 Низкоуглеродистые стали, сливная стружка C 0,25% >530 0,25% 600-850 0,25% 850-1400 340-450 35-48 100Cr6,30CrNiMo8, 42CrMo4, C70W2, S6525, X120Mn12 P5 Ферритные, мартенситные и дисперсионно-твердеющие нержавеющие стали — 600-900 600 180-350 12,2% — G-ALSi12, G-AlSi17Cu4, G-AISi21CuNiMg N4 Сплавы на основе меди, латуни, цинка с обрабатываемостью материала в диапазоне 70-100 CuZn40, Ms60, G-CuSn5ZnPb, CuZn37, CuSi3Mn N5 Нейлон, пластик, резина, смолы и фенольные смолы, стекловолокно Lexan , Hostalen , полистирол, Makrolon N6 Углеродные, графитовые композиты, полимеры, армированные углеродным волокном (CFRP) хлорофторуглерод (ХФУ/CFK), полимер, армированный стекловолокном (GFK) N7 Композитные материалы, упрочненные металлом (MMC) — S1 Жаропрочные сплавы на основе железа — 500-1200 160-260 25-48 X1NiCrMoCu32 28 7, X12NiCrSi36 16, X5NiCrAITi31 20, X40CoCrNi20 20 S2 Жаропрочные сплавы на основе кобальта — 1000-1450 250-450 25-48 Haynes 188, Stellite 6,21,31 S3 Жаропрочные сплавы на основе никеля — 600-1700 160-450 60 — C1 CFRP, CFRP/CFRP — C2 CFRP/цветные металлы — C3 CFRP/жаропрочные сплавы — C4 CFRP/нержавеющая сталь — C5 CFRP/цветные металлы/жаропрочные сплавы — обрабатываемых материалов P сталь N H закаленная сталь M Нержавеющая сталь S | |||||

800 Каталог WALTER 2007 Режущий инструмент и инструментальная оснастка Стр. | |||||

Классификация разных материалов по обрабатываемости Группы ISO P M K N S H Величины предела прочности Сила резания Мягкая сталь с низким содержанием у Классификация разных материалов по обрабатываемости Группы ISO P M K N S H Величины предела прочности Сила резания Мягкая сталь с низким содержанием углерода. Ферритовая сталь с низкой прочностью. 450 1350 021 Автоматная сталь с низким содержанием углерода 400 700 1500 022 Обычная конструкционная сталь и сталь с низким или средним содержанием углерода ( 05 C) 450 550 1500 025 P Обычная низколегированная сталь и литейная сталь отпущенная сталь углеродистая сталь ( 05 C) ферритовая сталь и сталь мартенситного класса нержавеющая сталь 550 700 1700 024 Обычная инструментальная сталь закаленная отпущенная сталь сталь мартенситного класса нержавеющая сталь 700 900 1900 024 Плохо поддающаяся обработке резанием инструментальная сталь закаленная высоколегированная сталь литейная сталь сталь мартенситного класса нержавеющая сталь 900 1200 2000 024 Высокопрочная сталь плохо поддающаяся обработке резанием закаленная сталь групп 3 -6 сталь мартенситного класса нержавеющая сталь 1200 2900 022 Нержавеющая сталь Нержавеющая сталь легко поддающаяся обработке резанием 1750 022 M Молибденсодержащая нержавеющая сталь аустенит и дуплекс плохо поддающиеся обработке резанием 1900 020 Аустенит и дуплекс плохо поддающиеся обработке резанием 2050 020 Аустенит и дуплекс исключительно плохо поддающиеся обработке резанием 2150 020 Чугун Чугун средней твердости серый чугун 1150 022 K Низколегированный литейный чугун ковкий литейный чугун литейный чугун с шаровидным графитом 1225 025 Легированный литейный чугун средней твердости ковкий литейный чугун чугун GGG средняя обрабатываемость резанием 1350 028 Высоколегированный литейный чугун плохо поддающийся обработке резанием ковкий литейный чугун чугун GGG плохо поддающийся обработке резанием 1470 030 Цветные металлы N Сплав цветных металлов легко поддающийся обработке резанием алюминий с 16 Si латунь цинк магний 700 025 Сплав цветных металлов тяжело поддающийся обработке резанием алюминий с 16 Si бронза медь алюминиевые сплавы (никель медь магний) 700 027 Жаропрочные сплавы и титановые сплавы Никель- кобальт- и железосодержащие жаропрочные сплавы с твердостью 30 HRc инколой 800 и инконель 601 617 и 625 монель металл 400 2600 024 S Никель- кобальт- и железосодержащие жаропрочные сплавы с твердостью 30 HRc инконель 718 и 750-X инколой 925 и монель металл K-5008 3300 024 Титановые сплавы Ti-6Al-4V 1450 023 Значение 1 1. | |||||

767 SANDVIK COROMANT 2010 Руководство по металлообработке Точение Фрезерование Сверление Стр.h46 | |||||

Обрабатываемость материалов резанием определяет способность материала заготовки быть обработанным, виды износа и характер стружкообразования Обрабатываемость материалов резанием определяет способность материала заготовки быть обработанным, виды износа и характер стружкообразования _ Оперируя этими категориями можно сказать что низколегированная углеродистая сталь обрабатывается проще по сравнению с более требовательной аустенитной нержавеющей сталью. | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 285 Основные характеристики обрабатываемых материалов при механической обработке Сталь ISO P Особенности обработки Длинностружечный материал Сравните | 286 Механическая обработка нержавейки Обрабатываемые материалы Нержавеющие стали ISO M Основные характеристики Особенности обработки Длинностружечный | 287 Механическая обработка чугуна на станках Обрабатываемые резанием материалы Основные характеристики Особенности обработки Материал, образующий кор | 288 Основные характеристики обрабатываемых материалов Цветные сплавы ISO N Особенности обработки Длинностружечный материал Относительно простой контр | 289 Особенности механической обработки жаропрочных и титановых сплавов Основные характеристики обрабатываемых материалов данной группы обрабатываемос | 290 Основные характеристики и особенности мехобработки материалов высокой твёрдости (ISO H) Длинностружечный материал Плохой контроль над стружкообра |

| 747 Группы обрабатываемости материалов в соответствии с международным стандартом ISO Сталь Нржавейка Чугун Алюминий Жаропрочные сплавы Закаленная сталь | 2122 Классификация обрабатываемых резанием материалов по американским национальным стандартам ANSI Низкоуглеродистая легкообрабатываемая сталь Короткая стр | 2123 Классификация обрабатываемых материалов по стандартам ANSI (США) Продолжение Справочная таблица Характеристики Предел прочности на разрыв RM (МПа) Тве | 2124 Группы обрабатываемости и классификация обрабатываемых материалов по немецкому национальному стандарту DIN р Сталь Нержавеющая сталь к Чугун N Цветные | 2125 Справочная таблица Классификация и группировка обрабатываемых материалов по стандарту DIN (Германия) Предел прочности на разрыв RM (МПа) Твердость (НВ | 600 Обработка конструкционных материалов резанием Группирование сталей и сплавов по ISO и классификация китайского производителя инструмента GESAC |

| 32 Справочная таблица классификации обрабатываемых материалов по группам Garant Hoffmann Конструкционные стали общего назначения до 500 Н/мм2 | 33 Таблица классификации обрабатываемых материалов по группам Garant Hoffmann Износостойкие конструкционные стали Чугун (с шаровидным графито | 4 Конструкционные материалы Основные группы по обрабатываемости резанием Условия и виды механической обработки на станках Черновая и чистовая | 16 DORMER разделяет обрабатываемые резанием материалы на 10 основных групп (AMG) Гр Обр Мат Рекомендации по выбору инструмента основаны на этой классификации | 17 Группы обрабатываемых материалов (по классификации Dormer) с марками сталей и сплавов по стандартам стран мировых производителей машиностроительной отрасли | |

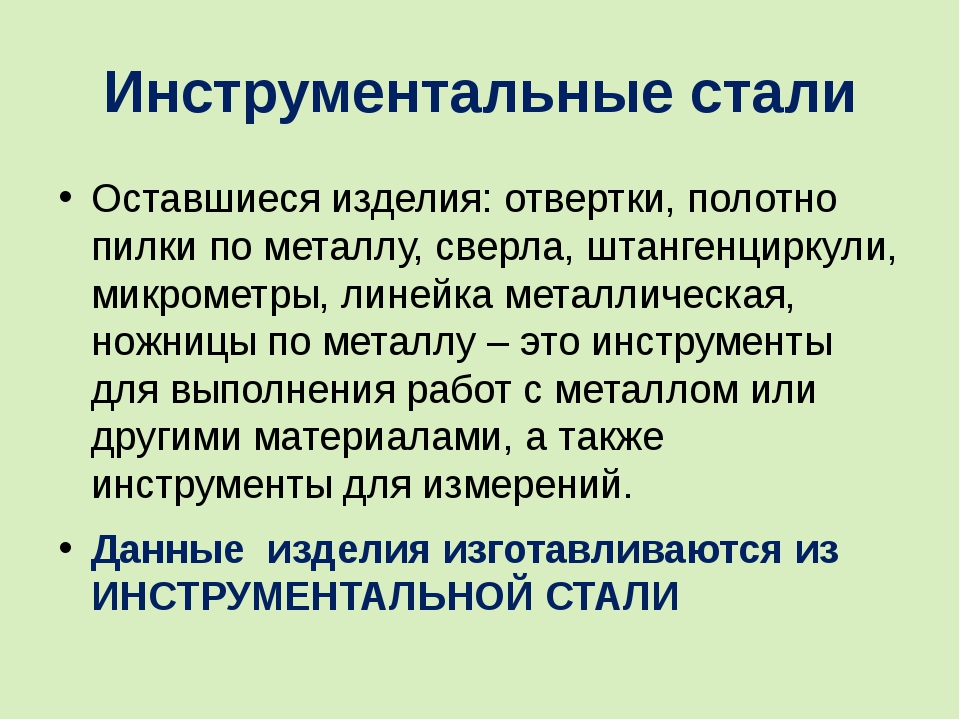

Инструментальные стали и сплавы :: Технология металлов

По характеру работы инструменты можно разделить на несколько групп:

1) измерительный;

2) режущий;

3) штампы.

Условия работы инструментов различных групп различаются существенно, поэтому и изготавливают их из различных сталей с нужными свойствами.

СТАЛИ ДЛЯ РЕЖУЩИХ ИНСТРУМЕНТОВ

Выбор инструментальной стали производят в зависимости от свойств обрабатываемого материала, условий резания, требований к точности размеров и качеству обрабатываемой поверхности, экономических соображений и т. д.

Инструментальная сталь должна обладать высокой твердостью, износостойкостью, обеспечивающей сохранение режущей кромки инструмента, достаточной прочностью и вязкостью (для инструментов ударного действия).

Режущие кромки инструмента могут нагреваться до 500—900° С. В этих случаях основным свойством инструментальных материалов является теплостойкость (красностойкость), т.е. способность сохранять высокую твердость и режущую способность при продолжительном нагреве,

Этот комплекс свойств обеспечивается выбором стали и оптимальным режимом термической обработки. При этом важное значение имеет прокаливаемость стали. В зависимости от сечения инструмента его изготавливают из сталей небольшой, повышенной прокаливаеммости или из быстрорежущих сталей.

При этом важное значение имеет прокаливаемость стали. В зависимости от сечения инструмента его изготавливают из сталей небольшой, повышенной прокаливаеммости или из быстрорежущих сталей.

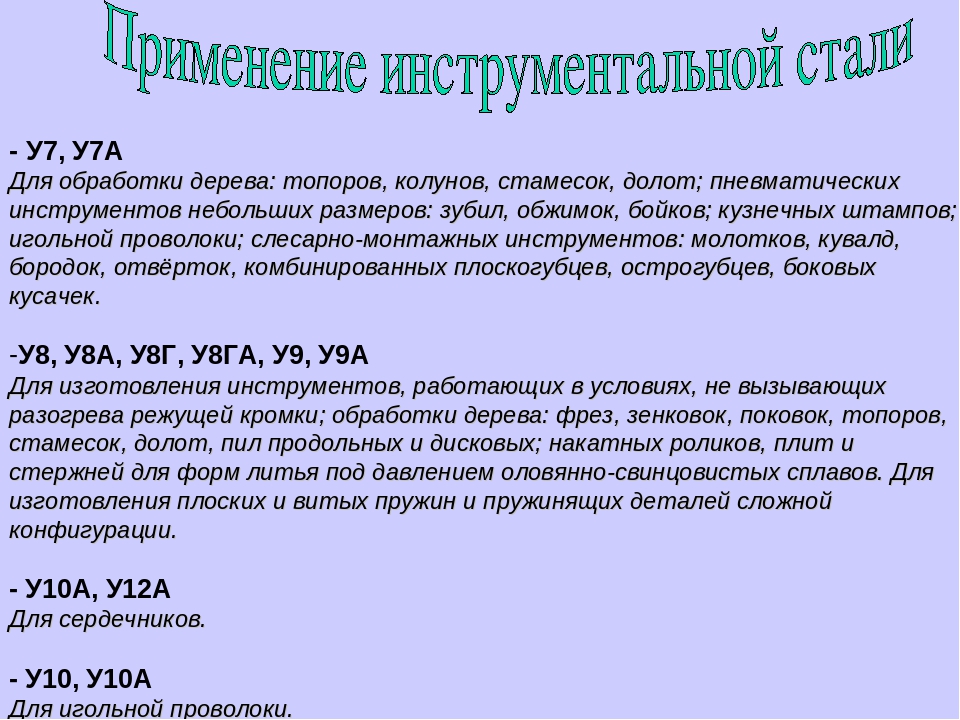

Углеродистые инструментальные стали

Эти стали по ГОСТ 1435 содержат 0,65— 1,35% С.

Они маркируются У7, У7А … У13, У13А. Буква У обозначает что сталь углеродистая, число показывает содержание углерода в десятых долях процента (приложение табл. 9).

Углеродистые инструментальные стали обладают высокой твердостью, прочностью, хорошо шлифуются при изготовлении инструмента, дешевы и недефицитны.

Стали У7, У7А, У8, У8А, содержащие 0,7—0,8% С, применяют для инструментов по дереву и инструментов ударного действия, когда требуется повышенная вязкость,— пуансонов, кернов, зубил, кузнечных штампов и т.д.

Стали У9—У13 (У9А—У13А), содержащие 0,9— 1,3% С, обладают более высокой твердостью и износостойкостью. Из этих сталей изготавливают сверла, метчики, развертки, фрезы, плашки и др. Из стали У13, имеющей максимальную твердость (HRC 62—64) и износоустойчивость, изготавливают напильники, граверный инструмент и т. п.

Из стали У13, имеющей максимальную твердость (HRC 62—64) и износоустойчивость, изготавливают напильники, граверный инструмент и т. п.

Для снижения твердости и создания благоприятной структуры все стали до изготовления инструмента подвергают предварительной термической обработке — отжигу. Поскольку наличие сетки вторичного цементита ухудшает качество и срок службы инструмента, заэвтектоидные стали подвергают сфероидизирующему отжигу, нагревая стали У9 и У10 до 740—750° С, а У11 и У12 до 750—780° С. В результате такого отжига пластины ЦII делятся (на этот процесс положительно влияет наличие субграниц и скоплений дислокаций). Регулируя скорость охлаждения можно получать глобули Пи различного размера.

Окончательная термическая обработка — закалка и отпуск.

Температура закалки доэвтектоидных сталей Ас3 + 30° С, заэвтектоидных сталей Ас1+(40-50°С).

Структура закаленной стали — мелкоигольчатый мартенсит или мелкоигольчатый мартенсит с мелкими карбидами. Температуру отпуска выбирают в зависимости от твердости, необходимой для данного вида инструмента.

Температуру отпуска выбирают в зависимости от твердости, необходимой для данного вида инструмента.

Для инструментов ударного действия (У7, У8), когда требуется повышенная вязкость, применяют отпуск при температурах 280—300° С (HRC 56—58). Для напильников, метчиков, плашек и т.п. (стали У10—У13) производят низкотемпературный отпуск при 150—200° С, что обеспечивает инструменту максимальную твердость (HRC 62—64).

Основные недостатки углеродистых сталей — их небольшая прокаливаемость, примерно до 5—10 мм, и низкая теплостойкость. При нагреве выше 200° С их твердость резко снижается. Инструменты из этих сталей могут работать лишь при небольших скоростях резания.

Легированные инструментальные стали

Эти стали обычно содержат 0,9— 1,4 % С. Суммарное содержание легирующих элементов (Cr, W, Mn, Si, V и др.) не превышает 5%. Состав и свойства наиболее распространенных сталей указаны в приложении, табл. 10.

Легирующие элементы, увеличивая устойчивость аустенита, уменьшают критическую скорорь закалки и увеличивают прокаливаемость (инструменты из сталей повышенной прокаливаемости, как правило, прокаливаются насквозь). Инструменты закаливают в масле, что уменьшает возможность коробления и образования закалочных трещин.

Инструменты закаливают в масле, что уменьшает возможность коробления и образования закалочных трещин.

Термическая обработка таких инструментов заключается в закалке с 800—860° С в масло или ступенчатой закалке (температура закалки определяется составом). Отпуск проводят низкотемпературный — при 150— 200° С. Твердость после термической обработки составляет HRC 61—66. Иногда для увеличения вязкости повышают температуру отпуска до 300° С, но при этом твердость понижается до HRC 55—60.

Малолегированные стали, содержащие 1 —1,5% легирующих элементов (Х05, 7ХФ, 8ХФ), относятся к сталям небольшой прокаливаемости.

Применяемые для режущего инструмента стали 9ХС, ХВСГ, ХВГ и др. по сравнению с углеродистыми сталями имеют более высокую прокаливаемость, повышенную твердость и износоустойчивость.

Повышенное содержание кремния (9ХС, ХВСГ) способствует увеличению прокаливаемости (критический диаметр для стали 9ХС равен 40 мм, а для стали ХВСГ 100 мм при закалке в масле) и устойчивости мартенсита при отпуске.

Повышенное содержание марганца (ХВГ, 9ХВСГ) способствует увеличению количества остаточного аустенита, что уменьшает деформацию инструмента при его закалке. Поэтому эти стали часто применяют для изготовления инструмента, имеющего большую длину при относительно небольшом диаметре, например протяжек. Легирование хромом увеличивает прокаливаемость и твердость после закалки.

Из сталей этой группы изготавливают различные инструменты — от ударного до режущего. Теплостойкость инструментов, как правило, не превышает 300° С, поэтому эти стали не используют для обработки с большими скоростями резания.

Так называемая «алмазная» сталь ХВ5 (5% W) благодаря присутствию вольфрама в термически обработанном состоянии имеет избыточную мелкодисперсную карбидную фазу и твердость HRC 65—67. Из этой стали изготавливают инструмент, сохраняющий длительное время острые кромки и высокую размерную точность (развертки, фасонные резцы, граверный инструмент и т. п.).

К сталям повышенной прокаливаемости относятся и стали с карбидным упрочнением, например 6Х6ВЗМФС и 8Х4В2С2МФ. После термической обработки (закалка с 1050—1080° С, отпуск — старение при 520—540° С) инструмент из этих сталей за счет выделения дисперсных карбидов М23С6 и М7С3 приобретает высокую твердость HRC 61—63, имея повышенную вязкость и прочность. Кроме того, он обладает высоким сопротивлением пластической деформации.

После термической обработки (закалка с 1050—1080° С, отпуск — старение при 520—540° С) инструмент из этих сталей за счет выделения дисперсных карбидов М23С6 и М7С3 приобретает высокую твердость HRC 61—63, имея повышенную вязкость и прочность. Кроме того, он обладает высоким сопротивлением пластической деформации.

В последние годы для инструментов используются также стали с ннтерметаллидным упрочнением. Интерметаллиды (Ni3Ti, NiTi, FeMo2 и др.) оказывают даже более сильное упрочняющее влияние, чем карбиды. Это объясняется очень высокой дисперсностью образующихся частиц (50—200 А), которые коагулируют при 650— 675° С. Отсюда — высокая теплостойкость инструмента из таких сталей. Интерметаллидные фазы присутствуют в теплостойких сталях с повышенным содержанием Со и W (при низком содержании углерода), а также в мартенситностареющих сталях (см. гл. 9), которые также теперь используются для изготовления инструмента, например сталь Н10Х11М2Т2 (ЭП 853), которая после термической обработки приобретает твердость HRC 55—58, сохраняющуюся до температур 350—400° С. Мартенситностареющие стали рационально применять для медицинского инструмента небольшого сечения с очень тонкой режущей кромкой. Эти стали, как правило, коррозионностойки, а мелкодисперсные выделения упрочняющей фазы исключают разрушение тонкого (<0,05—0,1 мм) лезвия инструмента.

Мартенситностареющие стали рационально применять для медицинского инструмента небольшого сечения с очень тонкой режущей кромкой. Эти стали, как правило, коррозионностойки, а мелкодисперсные выделения упрочняющей фазы исключают разрушение тонкого (<0,05—0,1 мм) лезвия инструмента.

БЫСТРОРЕЖУЩИЕ СТАЛИ

Быстрорежущие стали получили такое название за свои свойства. Вследствие высокой теплостойкости (550—650° С) инструменты могут работать со скоростями резания, в три-четыре раза большими, чем инструменты из углеродистых и легированных сталей.

Быстрорежущие стали (ГОСТ 19265—73) содержат 0,7—1,5% С, до 18% W, являющегося основным легирующим элементом, до 4,5% Сr, до 5% Мо, до 10% Со. В обозначении марок стоит буква Ρ от слова «рапид» — скорость, цифры за этой буквой показывают среднее содержание вольфрама (Р18, Р9 и т.д.).

Высокая теплостойкость быстрорежущей стали объясняется следующими ее особенностями. При нагреве углеродистой закаленной стали происходит выделение из мартенсита дисперсных частиц карбидов (FeхC), которые уже при 300—400° С коагулируют. Твердость понижается. Для сохранения твердости при нагреве (теплостойкости) сталь необходимо легировать такими элементами, карбиды которых образуются и коагулируют при более высоких температурах. Такими элементами являются вольфрам, хром и др.

Твердость понижается. Для сохранения твердости при нагреве (теплостойкости) сталь необходимо легировать такими элементами, карбиды которых образуются и коагулируют при более высоких температурах. Такими элементами являются вольфрам, хром и др.

Добавление ванадия повышает износостойкость инструмента, но ухудшает шлифуемость. Кобальт повышает теплостойкость до 650° С и вторичную твердость до HRC 67—70. Наиболее высокую теплостойкость имеют стали Р14Ф4, Р10К5Ф5 и Р8М4К8 (до 640—650°С).

По структуре в равновесном состоянии эти стали относятся к ледебуритному классу. Отливки из быстрорежущей стали подвергают ковке, а затем отжигу, нагревая до 860—900° С. После отжига структура быстрорежущей стали состоит из сорбита, куда входят очень мелкие эвтектоидные карбиды, мелких вторичных карбидов, выделившихся при охлаждении из аустенита, и более крупных обособленных первичных карбидов, входящих в состав эвтектики. Суммарное количество карбидов достигает 30—35%· После окончательной термической обработки быстрорежущая сталь приобретает теплостойкость. Чем выше температура закалки, тем большее количество легирующих элементов растворяется в аустените, а следовательно, тем более легированным получается мартенсит, который обладает большей теплостойкостью.

Чем выше температура закалки, тем большее количество легирующих элементов растворяется в аустените, а следовательно, тем более легированным получается мартенсит, который обладает большей теплостойкостью.

При нагреве до 1250—1280° С в аустените стали Р18 содержится около 0,3% С, ~4% Cr, ~ 1 % V и 7— 8% W. Инструмент из стали Ρ18 подвергают закалке с 1280° С. Нагрев под закалку до более высоких температур приводит к оплавлению режущих кромок инструмента и появлению карбидной эвтектики. Закалку проводят в масле.

Температура закалки из стали Р9 составляет 1240° С, причем в этом случае требуется более точное соблюдение режима.

Инструмент под закалку нагревают обычно в соляных ваннах, что улучшает равномерность прогрева и уменьшает возможность обезуглероживания поверхности. Вследствие малой теплопроводности быстрорежущей стали нагрев осуществляется ступенчато: инструмент вначале подогревают в первой ванне до 500— 600° С, а затем переносят в ванну с температурой 800° С и после этого в третьей ванне нагревают до 1280° С.

Микроструктура закаленной быстрорежущей стали состоит из мартенсита, остаточного аустенита (до 30%) и большого числа рассеянных зернышек первичных карбидов. Количество остаточного аустенита и положение точек Мн и Мк

PPT — Инструментальные стали и их термообработка Презентация PowerPoint, скачать бесплатно

Инструментальные стали и их термическая обработка Представлено профессором Али Хусейном ATAIWI

Термическая обработка инструментальных сталей так же важна для их успеха , как и выбор самого класса / сорта. За некоторыми исключениями, все инструментальные стали должны подвергаться термообработке для достижения определенных комбинаций износостойкости, сопротивления деформации или разрушению под нагрузкой и сопротивления размягчению при повышенной температуре.Процедуры термообработки значительно различаются для разных классов инструментальной стали.

Инструментальные стали, упрочняемые водой (W-стали) Наиболее широко используются инструментальные стали, упрочняющиеся водой, с содержанием углерода от 0,90 до 1,00%. Содержание углерода влияет на температуру термообработки, что определяет рекомендуемые методы термообработки для этих сталей. Как класс водоотверждаемых инструментальных сталей относительно низкая закаливаемость, хотя они условно классифицируются и доступны как мелко-закаливаемые, средне-закаливаемые и глубоко закаливаемые типы.Их низкая закаливаемость часто является преимуществом, поскольку она обеспечивает жесткие свойства сердцевины в сочетании с высокой твердостью поверхности.

Содержание углерода влияет на температуру термообработки, что определяет рекомендуемые методы термообработки для этих сталей. Как класс водоотверждаемых инструментальных сталей относительно низкая закаливаемость, хотя они условно классифицируются и доступны как мелко-закаливаемые, средне-закаливаемые и глубоко закаливаемые типы.Их низкая закаливаемость часто является преимуществом, поскольку она обеспечивает жесткие свойства сердцевины в сочетании с высокой твердостью поверхности.

Нормализация. За исключением особых случаев, когда опыт доказал, что это полезно, нормализация не рекомендуется для водоотверждаемых инструментальных сталей, полученных от поставщика. Отжиг. Инструментальные стали типа W поступают от поставщика в отожженном состоянии. Холоднодеформированная углеродистая инструментальная сталь подвергается отжигу, чтобы смягчить ее для облегчения обработки.

Температуры аустенизации для водоотверждаемых инструментальных сталей обычно варьируются от 760 до 845 ° C. Иногда для специальных целей используются более высокие температуры. Прокаливаемость увеличивается с увеличением температуры аустенизации. Оптимальное время выдержки при температуре аустенизации составляет от 10 до 30 мин. Предварительный нагрев необычен, за исключением очень больших инструментов или инструментов сложной формы.

Иногда для специальных целей используются более высокие температуры. Прокаливаемость увеличивается с увеличением температуры аустенизации. Оптимальное время выдержки при температуре аустенизации составляет от 10 до 30 мин. Предварительный нагрев необычен, за исключением очень больших инструментов или инструментов сложной формы.

Закалка. Для обеспечения максимальной твердости инструментальных сталей, упрочняемых водой, их необходимо как можно быстрее закалить.В большинстве случаев используется вода или солевой раствор, состоящий из 10% NaCl (по весу) в воде. Иногда для еще более быстрого охлаждения используют ледяной солевой раствор. Скорость охлаждения зависит от размера детали, а также от закаленной среды; по этой причине небольшие кусочки можно закаливать в масле.

Закалка. • закаливаемая в воде инструментальная сталь должна быть отпущена сразу после закалки, желательно до достижения комнатной температуры; около 50 o C является оптимальным. Соляные ванны, масляные ванны и воздушные печи подходят для отпуска. Все детали из этих сталей следует отпускать при температуре не ниже 175 ° C. Обычно достаточно одного часа при температуре; дополнительное время замачивания еще больше снизит твердость. • * Таблица 5.15 дает несколько примеров НТ инструментальных сталей, • а Таблица 5.14 сравнивает свойства некоторых инструментальных сталей • с другими инструментальными материалами

Соляные ванны, масляные ванны и воздушные печи подходят для отпуска. Все детали из этих сталей следует отпускать при температуре не ниже 175 ° C. Обычно достаточно одного часа при температуре; дополнительное время замачивания еще больше снизит твердость. • * Таблица 5.15 дает несколько примеров НТ инструментальных сталей, • а Таблица 5.14 сравнивает свойства некоторых инструментальных сталей • с другими инструментальными материалами

Нормализация Не рекомендуется для ударопрочных инструментальных сталей.Отжиг. Типы с высоким содержанием кремния (S2, S4, S5 и S6) подвержены графитизации и обезуглероживанию. Кремниевые типы не следует замачивать при температуре. Температуры аустенитизации ударопрочных инструментальных сталей варьируются от 815 до 955 o C. Предварительный нагрев не является обязательным, но иногда желателен для больших инструментов, чтобы минимизировать деформацию, сократить время нахождения при температуре аустенизации и ускорить производство. • * В таблице 5.15 приведены примеры НТ инструментальных сталей.

• * В таблице 5.15 приведены примеры НТ инструментальных сталей.

Масло-закалочная холодная инструментальная сталь (O-Steel)

Нормализация желательна, а иногда и необходима для деталей , которые ранее были кованы или нагреты до температур, намного превышающих надлежащие температуры аустенизации, потому что он обеспечивает более однородную структуру зерна.Отжиг. Готовые или полуфабрикаты из закаленных в масле сталей для холодной обработки должны быть защищены от обезуглероживания или науглероживания во время отжига. Это может быть достигнуто за счет использования атмосферы сухой экзотермической печи. Однако чаще это достигается пакетным отжигом, при котором отжигаемая продукция упаковывается в коробку и окружается инертным защитным материалом, таким как чистая чугунная стружка или 6 штук. Отработанный пек-кокс до 8 меш.

Аустенизация: Рекомендуемые температуры аустенизации для закаленной в масле инструментальной стали составляют 790-815 ° C. Закалка: оптимальный диапазон температур для закалочных ванн, состоящих из обычных масел, составляет от 40 до 60 ° C; рекомендуется перемешивание

Закалка: оптимальный диапазон температур для закалочных ванн, состоящих из обычных масел, составляет от 40 до 60 ° C; рекомендуется перемешивание

Отпуск: О-стали следует отпускать сразу после закалки (желательно до того, как они полностью достигнут комнатной температуры).Эти стали обычно не отпускаются при температуре ниже 120 ° C или выше 540 ° C; наиболее часто используемый диапазон температур составляет от 175 до 205 o C. Время отпуска зависит от размера секции. Часто время при температуре 1 час на дюйм толщины (минимальный размер самого тяжелого участка) или на дюйм диаметра, минимум 1 час. используется

Среднелегированные закаленные на воздухе (стали A) и высокоуглеродистые высокохромистые (стали D), инструментальные стали для холодной обработки Нормализация: Нормализация не рекомендуется для любых сталей в группах A и Д.Отжиг: эти стали обычно поставляются производителем в отожженном состоянии, однако они должны быть отожжены после ковки и перед повторной закалкой или сваркой инструментов, которые должны быть переработаны. Различные типы приведены в таблице 1.14.

Различные типы приведены в таблице 1.14.

Предварительный нагрев: • Стали групп A и D обычно проходят предварительный нагрев перед аустенизацией для упрочнения. Предварительный нагрев уменьшает последующую деформацию закаленных деталей, сводя к минимуму неравномерные изменения размеров во время аустенизации (см. Таблицу 15.5).

Аустенизация: Стали групп A и D могут быть аустенитизированы в ваннах с расплавом соли или в печах различных типов с использованием газовой атмосферы. Закалка: Стали групп A и D достигают максимальной твердости при охлаждении на неподвижном воздухе, если только секции не очень большие.

СТАЛЬ В ИНСТРУМЕНТАХ И ОБОРУДОВАНИИ

Если изделие изготовлено не из стали, велика вероятность, что оно будет изготовлено на станке из стали. Сталь повсюду вокруг нас; ваш автомобиль, ваш телефон, ваш холодильник — даже пластиковые и стеклянные бутылки, которые у вас внутри холодильника — все они сделаны из стали или изготовлены с использованием стальных инструментов. Пластиковые детали автомобилей, стекла и корпуса компьютеров производятся в стальных формах. Сталь необходима в нашем современном мире.

Пластиковые детали автомобилей, стекла и корпуса компьютеров производятся в стальных формах. Сталь необходима в нашем современном мире.

Инструменты и оборудование охватывают широкий спектр оборудования, от инструментов для небольших мастерских до крупных заводских роботизированных машин и прокатных станов. В 2017 году на инструменты и оборудование приходилось примерно 15% мирового потребления стали.

В строительстве сталь обеспечивает такое оборудование, как краны, буровые установки, бульдозеры, строительные леса, а также многоразовые и переносные укрытия, используемые на строительных площадках.

В сельском хозяйстве, от простых мотыг, лопат и вил до современных плугов, оросительных систем и силосов для хранения зерна, сталь присутствует на каждом этапе пути, делая сельское хозяйство проще и эффективнее. Невозможно представить сельское хозяйство без стали. Сталь имеет жизненно важное значение — от обработки земли и посадки семян до полива, сбора урожая, хранения и транспортировки урожая. Сталь также облегчает кормление, укрытие и транспортировку скота. Машины и оборудование, которые обрабатывают то, что мы едим и пьем, также сделаны из стали.

Сталь также облегчает кормление, укрытие и транспортировку скота. Машины и оборудование, которые обрабатывают то, что мы едим и пьем, также сделаны из стали.

Практически во всех формах человеческого общения в той или иной мере используется сталь. Газеты и книги не могли быть созданы без стальных прессов. Компьютеры и ручки содержат сталь и производятся на стальном оборудовании. Почтовые системы во всем мире зависят от оборудования для сортировки стали и инфраструктуры для доставки наших писем и посылок. Сталь присутствует даже тогда, когда мы звоним по телефону, по всей линии. Радиопередатчики являются основой многих наших методов связи; они используются в радионянях, игрушках, мобильных телефонах, радарах и спутниках.В производстве легковых и грузовых автомобилей широко используются стальные роботы.

Стали, используемые для изготовления деталей, обычно называются «инструментальными сталями» .1 Они отличаются от других сталей своими особыми характеристиками, которые достигаются за счет применения определенного состава сплава и микроструктуры. Это придает им уникальные свойства, такие как высокая твердость и устойчивость к нагреванию, износу и коррозии. Это необходимо для того, чтобы формировать миллионы деталей для конечных продуктов, каждая из которых имеет одинаковое качество и допуски.Одним из примеров является пресс для детали кузова автомобиля. Инструментальная сталь, используемая для придания формы автомобилю, должна быть тверже, чем сталь, которую она формирует, и должна служить долгое время, не ломаясь и не изнашиваясь.

Это придает им уникальные свойства, такие как высокая твердость и устойчивость к нагреванию, износу и коррозии. Это необходимо для того, чтобы формировать миллионы деталей для конечных продуктов, каждая из которых имеет одинаковое качество и допуски.Одним из примеров является пресс для детали кузова автомобиля. Инструментальная сталь, используемая для придания формы автомобилю, должна быть тверже, чем сталь, которую она формирует, и должна служить долгое время, не ломаясь и не изнашиваясь.

используются для различных производственных целей. Они включают сталь для холодной обработки, сталь для горячей обработки и сталь для литья пластмасс:

- Инструмент для холодной обработки — это формование и создание изделий из холодных материалов. Пробивка, волочение, формовка, прессование и экструзия — вот лишь некоторые из используемых приложений.Дверь вашего автомобиля, вероятно, сделана с помощью пресса с использованием стали для холодной обработки, как и нержавеющая сталь в вашей кухонной бытовой технике.

- Инструмент для горячей обработки: эти стали должны быть жаропрочными и не должны плавиться или деформироваться под воздействием высоких температур. Типичные области применения — литье под давлением, ковка, экструзия и горячая штамповка.

- Пластиковая формовка формирует пластиковые детали для повседневных товаров, таких как бутылки, корпуса для телевизоров, телефонов и, ну, ну, почти все пластиковые предметы в вашем окружении.Эти стали отвечают за внешний вид деталей. Поверхность инструмента должна быть «без дефектов», что требует специальных процессов в плавильном цехе. Без экструзии пластика, выдувного формования и литья под давлением наши дома выглядели бы совсем иначе.

Сталь на 100% пригодна для вторичной переработки. Это означает, что когда вы утилизируете свой автомобиль, его сталь вполне может быть переработана не только в ваш новый автомобиль, но также может быть найдена в роботах, используемых для производства самого автомобиля. Переработка экономит как природные ресурсы, так и энергию, и чем больше перерабатывается стали, тем больше сохраняется окружающая среда.

Источник: Böhler Uddeholm

Преимущества использования стали в инструментах и оборудовании

Сталь:

- Состоит из переработанной стали и может быть переработан без ограничений

- Сильный

- Сейф

- Долговечный

- Экономичный

- Удобство для восстановления

- Позволяет производить и распространять другие материалы.

советов по дизайну PowerPoint | 5 инструментов для презентаций, которые выделят ваши слайды

от Адама Ноара

Как элегантно приготовленный бутерброд с ветчиной, чизбургер или croque monsieur , хорошая презентация в PowerPoint наполнена вкусными деталями, которые подчеркнут ваши тезисы и заставят вашу аудиторию воодушевиться и у них будет выделяться слюна, чтобы узнать больше.

Вот почему так важно учитывать не только содержание вашей презентации, но и то, как она представлена.Вы когда-нибудь терпели монохромную презентацию на конференции? Даже если речь шла об интересной теме, есть вероятность, что вам стало скучно через пару минут. Хорошо продуманный дизайн презентации будет иметь огромное значение для увлечения аудитории и гарантирует, что вы не услышите храпа во время презентации.

К счастью для вас, в вашем распоряжении множество БЕСПЛАТНЫХ ИНСТРУМЕНТОВ ДЛЯ ПРЕЗЕНТАЦИИ, которые помогут улучшить ваши слайды и превратить их из скучных в классные. Здесь, в Presentation Panda, мы все стремимся к поиску умных приемов, позволяющих создавать слайды в рекордно короткие сроки.Будь то великолепный фон для слайдов, выбор дополнительных стилей шрифтов или инновации с помощью снимков экрана и других изображений, такие мелочи помогут сделать вашу презентацию отличной. Вот почему вам понравятся эти пять инструментов для дизайна презентаций: они бесплатны, просты в использовании и сделают вашу следующую презентацию фантастической.

Инструмент презентации №1: Библиотека шаблонов

The Pattern Library — это бесплатный проект, созданный графическими дизайнерами Тимом Холманом и Клаудио Гульери.Навигация по сайту проста: вы бесконечно прокручиваете богатые изображения, специально разработанные графическими дизайнерами со всего Интернета, и когда вы находите одно, которое вам нравится, вы наводите указатель мыши на заголовок изображения в верхнем левом углу и затем нажимаете, чтобы загрузить .

Одной из прекрасных особенностей библиотеки шаблонов является то, что ее кажущаяся бесконечной коллекция изображений подходит практически для любого сценария, вкуса и темы, которую только можно вообразить. Такие темы, как «Белое дерево» и «Кожаный нунчак», ориентированы на минималистскую скандинавскую эстетику, а причудливые темы, такие как «Ахой» или этот аппетитный фон «Жареный цыпленок и вафли», придадут вашей презентации более светлый оттенок.Вы также можете найти цветовые темы, этнические / культурные темы и многое другое.

Эти бесплатные шаблоны можно легко использовать в своих проектах, чтобы оживить их, или просто в качестве вдохновения, если вы не совсем уверены, о чем делать презентацию. Поскольку библиотека шаблонов имеет открытый исходный код и буквально любой дизайнер может вносить свои творения в проект, она также является отличным способом поиска талантливых дизайнеров, которые могут помочь вам с другими проектами, связанными с дизайном, над которыми вы работаете.

Бонусный совет:

Конечно, может быть, тема, которую вы представляете, или аудитория, которой вы представляете, не заинтересованы в просмотре слайдов с зацикленной графикой на научную тематику (что чертовски досадно, потому что мы все о делать слайды забавными). В этом случае еще одна отличная база данных, полная большего количества ТОНКИХ шаблонов для использования на слайде, — это метко названные Тонкие шаблоны, которые гораздо менее очевидны, чем библиотека шаблонов, но не менее красивы.

Как и библиотека шаблонов, Subtle Patterns содержит загружаемый контент с открытым исходным кодом от дизайнеров со всего мира.

49 Мб)

49 Мб) также / See also :

также / See also :

797

797 1 спец. сила резания при переднем угле 0 градусов. При других передних углах значение kc1.1 необходимо увеличить или уменьшить прим. на 1 на градус переднего угла. Значение Rm (предел прочности при растяжении) является дополнительной информацией для заказа правильной группы инструмента если обрабатываемый материал для повышения прочности был прокатан или термообработан. Техническая информация Общая 797 Таблица аналогов марок сталей разных стран мира Группы материалов Сталь Rm (Н/мм2) kc 1.1 (Н/мм2) mc

1 спец. сила резания при переднем угле 0 градусов. При других передних углах значение kc1.1 необходимо увеличить или уменьшить прим. на 1 на градус переднего угла. Значение Rm (предел прочности при растяжении) является дополнительной информацией для заказа правильной группы инструмента если обрабатываемый материал для повышения прочности был прокатан или термообработан. Техническая информация Общая 797 Таблица аналогов марок сталей разных стран мира Группы материалов Сталь Rm (Н/мм2) kc 1.1 (Н/мм2) mc Считается что низколегированная сталь обрабатывается лучше чем нержавеющая сталь. Понятие хорошая обрабатываемость обычно означает беспроблемное резание и предсказуемую стойкость инструмента. В большинстве случаев обрабатываемость того или иного материала оценивается в практических испытаниях а результаты фиксируются относительно результатов испытаний других материалов приблизительно в тех же условиях. В этих испытаниях учитываются и другие факторы — микроструктура склонность к наростообразованию состояние станка стабильность условий уровень шума срок службы инструмента и пр. H 36 SANDVIK Обрабатываемость Определение понятия обрабатываемости Поперечное сечение пластины из твёрдого сплава при обработке стали Температура в градусах по Цельсию На обрабатываемость материала влияет три основных фактора. 1. Классификация обрабатываемого материала с точки зрения металлургии механики. 2. Микро- и макро геометрия режущей кромки. 3. Материал режущего инструмента (марка сплава) например твёрдый сплав с покрытием керамика CBN PCD и пр.

Считается что низколегированная сталь обрабатывается лучше чем нержавеющая сталь. Понятие хорошая обрабатываемость обычно означает беспроблемное резание и предсказуемую стойкость инструмента. В большинстве случаев обрабатываемость того или иного материала оценивается в практических испытаниях а результаты фиксируются относительно результатов испытаний других материалов приблизительно в тех же условиях. В этих испытаниях учитываются и другие факторы — микроструктура склонность к наростообразованию состояние станка стабильность условий уровень шума срок службы инструмента и пр. H 36 SANDVIK Обрабатываемость Определение понятия обрабатываемости Поперечное сечение пластины из твёрдого сплава при обработке стали Температура в градусах по Цельсию На обрабатываемость материала влияет три основных фактора. 1. Классификация обрабатываемого материала с точки зрения металлургии механики. 2. Микро- и макро геометрия режущей кромки. 3. Материал режущего инструмента (марка сплава) например твёрдый сплав с покрытием керамика CBN PCD и пр. Сочетание этих параметров будет иметь огромное влияние на обрабатываемость заготовки. К второстепенным факторам относятся параметры резания режущие усилия термическая обработка материала состояние поверхностного слоя включения в материале закрепление инструмента и условия обработки в целом. Обрабатываемость не имеет четкого определения ее нельзя выразить к примеру цифрами. В широком смысле слова она сопровождающие процесс резания

Сочетание этих параметров будет иметь огромное влияние на обрабатываемость заготовки. К второстепенным факторам относятся параметры резания режущие усилия термическая обработка материала состояние поверхностного слоя включения в материале закрепление инструмента и условия обработки в целом. Обрабатываемость не имеет четкого определения ее нельзя выразить к примеру цифрами. В широком смысле слова она сопровождающие процесс резания