Модуль Юнга (упругости) для стали и других материалов: определение, смысл

Все твердые тела, как кристаллические, так и аморфные, имеют свойство изменять свою форму под воздействие приложенной к ним силы. Другими словами, они подвергаются деформации. Если тело возвращается к исходным размерам и форме после того, как внешнее усилие прекращает свое воздействие, то его называют упругим, а его деформацию считают упругой. Для любого тела существует предел приложенного усилия, после которого деформация перестает быть упругой, тело не возвращается в исходную форму и к исходным размерам, а остается в деформированном состоянии или разрушается. Теория упругих деформаций тел была создана в конце 17 века британским ученым Р. Гуком и развита в трудах его соотечественника Томаса Юнга. В их честь Гука и Юнга были названы соответственно закон и коэффициент, определяющий степень упругости тел. Он активно применяется в инженерном деле в ходе расчетов прочности конструкций и изделий.

Модуль Юнга

Модуль ЮнгаОсновные сведения

Модуль Юнга, (называемый также модулем продольной упругости и модулем упругости первого рода) это важная механическая характеристика вещества. Он является мерой сопротивляемости продольным деформациям и определяет степень жесткости. Он обозначается как E; измеряется н/м2 или в Па.

Это важный коэффициент применяют при расчетах жесткости заготовок, узлов и конструкций, в определении их устойчивости к продольным деформациям. Вещества, применяемые для изготовления промышленных и строительных конструкций, имеют, как правило, весьма большие значения E. И поэтому на практике значения Е для них приводят в гигаПаскалях (1012Па)

Величину E для стержней поддается расчету, у более сложных конструкций она измеряется в ходе опытов.

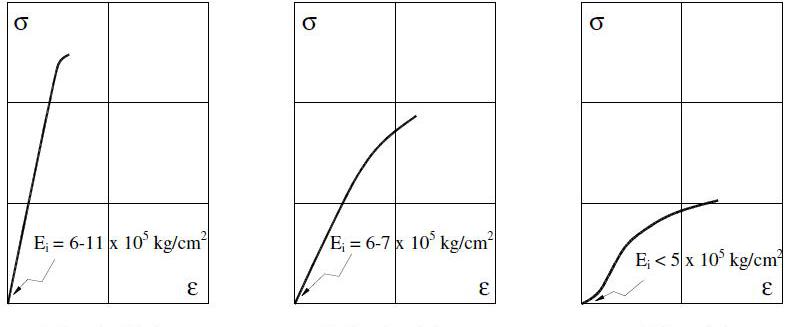

Приближенные величины E возможно узнать из графика, построенного в ходе тестов на растяжение.

График теста на растяжение

E- это частное от деления нормальных напряжений σ на относительное удлинение ε.

E=α/ε

Закон Гука также можно сформулировать и с использованием модуля Юнга.

Физический смысл модуля Юнга

Во время принудительного изменения формы предметов внутри них порождаются силы, сопротивляющиеся такому изменению, и стремящиеся к восстановлению исходной формы и размеров упругих тел.

Если же тело не оказывает сопротивления изменению формы и по окончании воздействия остается в деформированном виде, то такое тело называют абсолютно неупругим, или пластичным. Характерным примером пластичного тела является брусок пластилина.

Виды деформации

Р. Гук исследовал удлинение стрежней из различных веществ, под воздействием подвешенных к свободному концу гирь. Количественным выражением степени изменения формы считают относительное удлинение, равное отношению абсолютного удлинения и исходной длины.

В результате серии опытов было установлено, что абсолютное удлинение пропорционально с коэффициентом упругости исходной длине стрежня и деформирующей силе F и обратно пропорционально площади сечения этого стержня S:

Δl = α * (lF) / S

Величину, обратную α, и называют модулем Юнга:

1/α = E

Относительная деформация:

ε = (Δl) / l = α * (F/S)

Отношение растягивающей силы F к S называют упругим напряжением σ:

ε=α σ

Закон Гука, записанный с использованием модуля Юнга, выглядит так:

σ = ε/α = E ε

Теперь можно сформулировать физический смысл модуля Юнга: он соответствует напряжению, вызываемому растягиванием стержнеобразного образца вдвое, при условии сохранения целостности.

В реальности подавляющее большинство образцов разрушаются до того, как растянутся вдвое от первоначальной длины. Значение E вычисляют с помощью косвенного метода на малых деформациях.

Коэффициент жёсткости при упругой деформации стержня вдоль его оси k = (ES) / l

Модуль Юнга определяет величину потенциальной энергии тел или сред, подвергшихся упругой деформации.

Значения модуля юнга для некоторых материалов

В таблице показаны значения E ряда распространенных веществ.

| Материал | модуль Юнга E, ГПа |

| Алюминий | 70 |

| Бронза | 75-125 |

| Вольфрам | 350 |

| Графен | 1000 |

| Латунь | 95 |

| Лёд | 3 |

| Медь | 110 |

| Свинец | 18 |

| Серебро | 80 |

| Серый чугун | 110 |

| Сталь | 200/210 |

| Стекло | 70 |

Модуль продольной упругости стали вдвое больше модуля Юнга меди или чугуна. Модуль Юнга широко применяется в формулах прочностных расчетов элементов конструкций и изделий в целом.

Предел прочности материала

Это предел возникающего напряжения, после которого образец начинает разрушаться.

Статический предел прочности измеряется при продолжительном приложении деформирующего усилия, динамический — при кратковременном, ударном характере такого усилия. Для большинства веществ динамический предел больше, чем статический.

Инструмент для определения предела прочности

Кроме того, существуют пределы прочности на сжатие материала и на растяжение. Они определяются на испытательных стенда опытным путем, при растягивании или сжатии образцов мощными гидравлическим машинами, снабженными точными динамометрами и измерителями давления. В случае невозможности достижения требуемого давления гидравлическим способом иногда применяют направленный взрыв в герметичной капсуле.

Допускаемое механическое напряжение в некоторых материалах при растяжении

Из жизненного опыта известно, что разные материалы по-разному сопротивляются изменению формы. Прочностные характеристики кристаллических и других твердых тел определяются силами межатомного взаимодействия. По мере роста межатомных расстояний возрастают и силы, притягивающие атомы друг к другу. Эти силы достигают максимума при определенной величине напряжения, равной приблизительно одной десятой от модуля Юнга.

Испытание на растяжение

Эту величину называют теоретической прочностью, при ее превышении начинается разрушение материала. В реальности разрушение начинается при меньших значениях, поскольку строение реальных образцов неоднородно. Это вызывает неравномерное распределение напряжений, и разрушение начинается с тех участков, где напряжения максимальны.

Значения σраст в МПа:

| Материалы | σраст | |

| Бор | 5700 | 0,083 |

| Графит | 2390 | 0,023 |

| Сапфир | 1495 | 0,030 |

| Стальная проволока | 415 | 0,01 |

| Стекловолокно | 350 | 0,034 |

| Конструкционная сталь | 60 | 0,003 |

| Нейлон | 48 | 0,0025 |

Эти цифры учитываются конструкторами при выборе материала деталей будущего изделия. С их использованием также проводятся прочностные расчеты. Так, например, тросы, используемые для подъемно- транспортных работ, должны иметь десятикратный запас по прочности. Периодически их проверяют, подвешивая груз в десять раз больше, чем паспортная грузоподъемность троса.

Запасы прочности, закладываемые в ответственные конструкции, также многократны.

Коэффициент запаса прочности

Для количественного выражения запаса прочности при конструировании применяют коэффициент запаса прочности. Он характеризует способность изделия к перегрузкам выше номинальных. Для бытовых изделий он невелик, но для ответственных узлов и деталей, могущих при разрушении представлять опасность для жизни и здоровья человека, его делают многократным.

Запас прочности

Точный расчет прочностных характеристик позволяет создать достаточный для безопасности запас прочности и одновременно не перетяжелить конструкцию, ухудшая ее эксплуатационные характеристики. Для таких расчетов используются сложные математические методы и совершенное программное обеспечение. Наиболее важные конструкции обсчитывают на суперкомпьютерах.

Связь с другими модулями упругости

Модуль Юнга связан с модулем сдвига, определяющим способность образца к сопротивлению против деформации сдвига, следующим соотношением:

E связан также и с модулем объёмной упругости, определяющим способность образца к сопротивлению против одновременного сжатия со всех сторон.

Модуль упругости — что это такое? Определение модуля упругости для материалов

Модуль упругости — это физическая величина, которая характеризует упругое поведение материала при приложении к нему внешней силы в конкретном направлении. Под упругим поведением материала подразумевается его деформация в упругой области.

История исследования упругости материалов

Физическая теория упругих тел и их поведения при действии внешних сил была подробно рассмотрена и изучена английским ученым XIX века Томасом Юнгом. Однако сама концепция упругости была развита еще в 1727 году швейцарским математиком, физиком и философом Леонардом Эйлером, а первые эксперименты, связанные с модулем упругости, провел в 1782 году, то есть за 25 лет до работ Томаса Юнга, венецианский математик и философ Якопо Рикатти.

Заслуга Томаса Юнга заключается в том, что он придал теории упругости стройный современный вид, который впоследствии был оформлен в виде простого, а затем и обобщенного закона Гука.

Физическая природа упругости

Любое тело состоит из атомов, между которыми действуют силы притяжения и отталкивания. Равновесие этих сил обуславливает состояние и параметры вещества при данных условиях. Атомы твердого тела при приложении к ним незначительных внешних сил растяжения или сжатия начинают смещаться, создавая противоположную по направлению и равную по модулю силу, которая стремится вернуть атомы в начальное состояние.

В процессе такого смещения атомов энергия всей системы увеличивается. Эксперименты показывают, что при малых деформациях энергия пропорциональна квадрату величины этих деформаций. Это означает, что сила, будучи производной по энергии, оказывается пропорциональной первой степени величины деформации, то есть зависит от нее линейно. Отвечая на вопрос, что такое модуль упругости, можно сказать, что это коэффициент пропорциональности между силой, действующей на атом, и деформацией, которую эта сила вызывает. Размерность модуля Юнга совпадает с размерностью давления (Паскаль).

Предел упругости

Согласно определению, модуль упругости показывает, какое напряжение нужно приложить к твердому телу, чтобы его деформация составила 100 %. Однако все твердые тела обладают пределом упругости, который равен 1 % деформации. Это означает, что если приложить соответствующее усилие и деформировать тело на величину, меньшую 1 %, тогда после прекращения действия этого усилия тело точно восстанавливает свою первоначальную форму и размеры. При приложении слишком большого усилия, при котором величина деформации превышает 1 %, после прекращения действия внешней силы тело уже не восстановит первоначальные размеры. В последнем случае говорят о существовании остаточной деформации, которая является свидетельством превышения упругого предела данного материала.

Модуль Юнга в действии

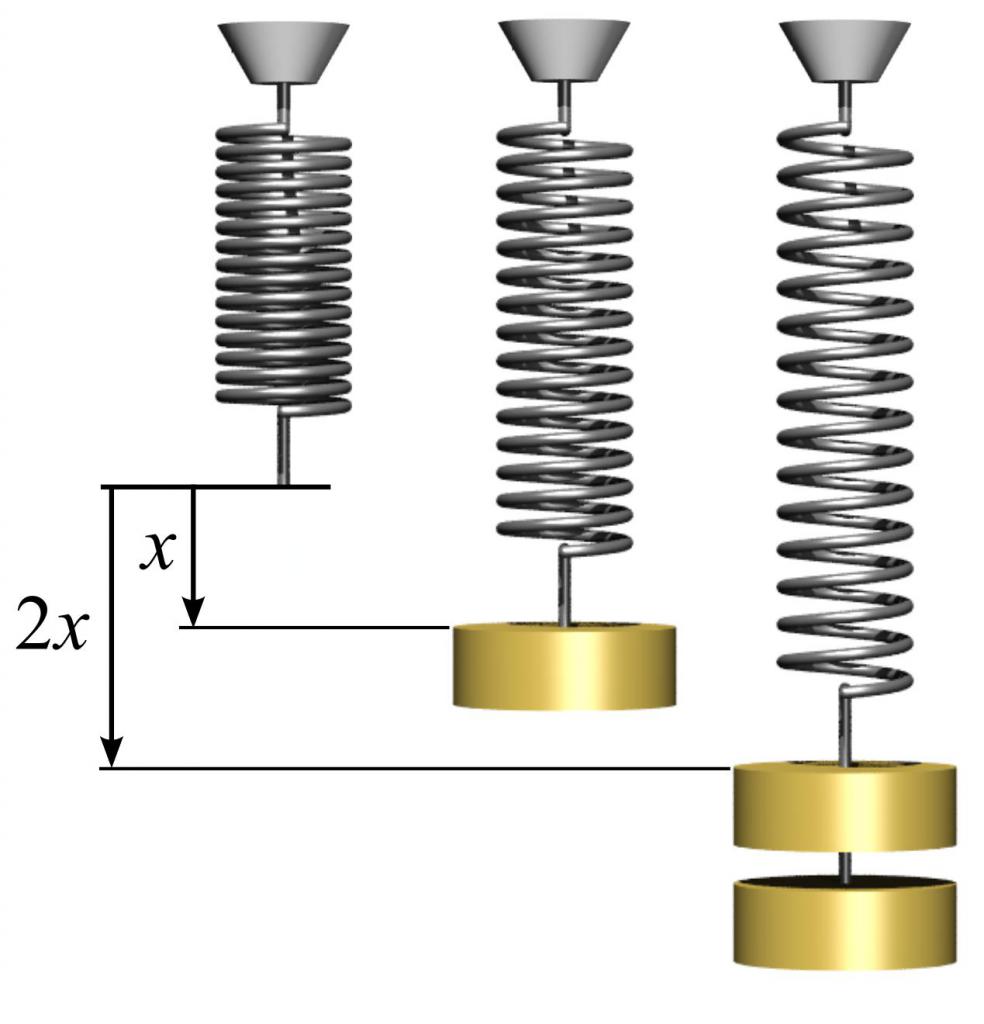

Для определения модуля упругости, а также для понимания, как им пользоваться, можно привести простой пример с пружиной. Для этого необходимо взять металлическую пружину и измерить площадь круга, который образуют ее витки. Это делается по простой формуле S = πr², где п — число пи, равное 3,14, а r — радиус витка пружины.

Далее следует замерить длину пружины l0 без нагрузки. Если повесить какой-либо груз массой m1 на пружину, тогда она увеличит свою длину до некоторой величины l1. Модуль упругости E можно вычислить, исходя из знания закона Гука по формуле: E = m1gl0/(S(l1-l0)), где g — ускорение свободного падения. В данном случае отметим, что величина деформации пружины в упругой области может намного превышать 1 %.

Знание модуля Юнга позволяет предсказывать величину деформации при действии конкретного напряжения. В данном случае, если повесить на пружину другую массу m2, получим следующую величину относительной деформации: d = m2g/(SE), где d — относительная деформация в упругой области.

Изотропия и анизотропия

Модуль упругости является характеристикой материала, которая описывает силу связи между его атомами и молекулами, однако конкретный материал может иметь несколько различных модулей Юнга.

Дело в том, что свойства каждого твердого тела зависят от его внутренней структуры. Если свойства одинаковы во всех пространственных направлениях, то речь идет об изотропном материале. Такие вещества имеют однородное строение, поэтому действие внешней силы в различных направлениях на них вызывает одинаковую реакцию со стороны материала. Все аморфные материалы обладают изотропией, например, резина или стекло.

Анизотропия — явление, которое характеризуется зависимостью физических свойств твердого тела или жидкости от направления. Все металлы и сплавы на их основе обладают той или иной кристаллической решеткой, то есть упорядоченным, а не хаотичным расположением ионных остовов. Для таких материалов модуль упругости меняется в зависимости от оси действия внешнего напряжения. Например, металлы с кубической симметрией, к которым относятся алюминий, медь, серебро, тугоплавкие металлы и другие, обладают тремя различными модулями Юнга.

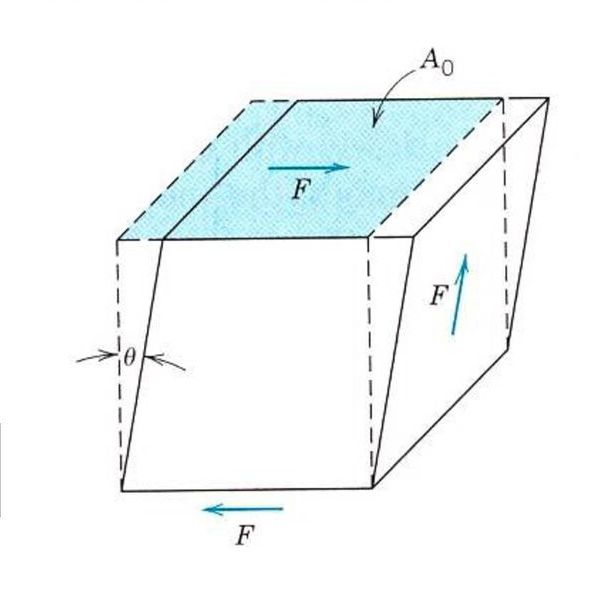

Модуль сдвига

Описание упругих свойств даже изотропного материала не обходится знанием одного модуля Юнга. Поскольку, помимо растяжения и сжатия, на материал можно подействовать сдвиговыми напряжениями или напряжениями кручения. В этом случае он будет реагировать на внешнее усилие иначе. Для описания упругой деформации сдвига вводят аналог модуля Юнга, модуль сдвига или модуль упругости второго рода.

Все материалы слабее сопротивляются сдвиговым напряжениям, чем растяжению или сжатию, поэтому значение модуля сдвига для них в 2-3 раза меньше, чем значения модуля Юнга. Так, для титана, модуль Юнга которого равен 107 ГПа, модуль сдвига составляет всего лишь 40 ГПа, для стали эти цифры имеют значения 210 ГПа и 80 ГПа, соответственно.

Модуль упругости дерева

Дерево относится к анизотропным материалам, поскольку древесные волокна ориентированы вдоль конкретного направления. Именно вдоль волокон измеряют модуль упругости древесины, поскольку поперек волокон он меньше на 1-2 порядка. Знание модуля Юнга для дерева играет важную роль и учитывается при проектировании конструкций из деревянных панелей.

Значения модуля упругости древесины для некоторых видов деревьев приведены в таблице ниже.

| Вид дерева | Модуль Юнга в ГПа |

| Лавровое дерево | 14 |

| Эвкалипт | 18 |

| Кедр | 8 |

| Ель | 11 |

| Сосна | 10 |

| Дуб | 12 |

Следует отметить, что приведенные значения могут отличаться на величину порядка 1 ГПа для конкретного дерева, поскольку на его модуль Юнга влияет плотность древесины и условия произрастания.

Модули сдвига для различных пород деревьев находятся в пределах 1-2 ГПа, например, для сосны это 1,21 ГПа, а для дуба 1,38 ГПа, то есть древесина практически не сопротивляется сдвиговым напряжениям. Данный факт должен учитываться при изготовлении деревянных несущих конструкций, которые проектируют так, чтобы они работали только на растяжение или сжатие.

Характеристики упругости металлов

Если сравнивать с модулем Юнга древесины, то средние значения этой величины для металлов и сплавов на порядок больше, что показано в следующей таблице.

| Металл | Модуль Юнга в ГПа |

| Бронза | 120 |

| Медь | 110 |

| Сталь | 210 |

| Титан | 107 |

| Никель | 204 |

Упругие свойства металлов, которые имеют кубическую сингонию, описываются тремя упругими постоянными. К таким металлам относятся медь, никель, алюминий, железо. Если металл имеет гексагональную сингонию, тогда для описания его упругих характеристик уже необходимо шесть постоянных.

Для металлических систем модуль Юнга измеряют в пределах 0,2 % деформации, поскольку большие значения могут происходить уже в неупругой области.

Модуль упругости стали: терминология + основные формулы

Модуль упругости стали: терминология + формула расчета + предел прочности и допускаемое механическое напряжение + 6 вспомогательных физических величин для инженерных расчетов упругости металлов + инструкция расчета модуля упругости стали на онлайн-калькуляторе.

Вспомните школьное время, когда вопрос «Где это нам пригодится в жизни?» звучал чуть ли не на каждом занятии. Для людей, связавших собственную жизнь напрямую/косвенно с металлургией, физика стала неотъемлемой частью практики.

Чтобы качественно выполнить сооружение конструкции, базовых основ может быть недостаточно, и придется протаптывать более тонкие пути направления. Модуль упругости стали – один из моментов, который пригодится инженерам проектирования.

Что именно из себя представляет термин, его расчеты в отношении стали и прочие нюансы вопроса будут рассмотрены далее.

Что такое модуль упругости стали: определение + назначение

Предположим, инженер производит сооружение массивной конструкции. Выбор материала крайне важен, ибо от результата принятого решения будет зависеть прочность всего проекта. Тип материала и сечение профиля выбирается на основании показателя модуля упругости. Задача человека – подобрать оптимальный размер элемента, параметры которого смогут сдержать статическую/динамическую нагрузку + не выгребут из кармана застройщика последние деньги.

1) Модуль упругости: что это такое?

В природе 100% физических тел имеют свойство менять форму при использовании на них силы давления. Вопрос в том, насколько сильно тело восстановит свою форму после изначальной деформации, и случится ли это вообще.

Калькулятор веса стального круга

А) Терминология по модулю упругости

Давайте обратимся к повседневным объектам. Нажмите на буханку мягкого хлеба с качественной муки, и вы увидите близкое к полному восстановление формы. Другой пример – антистресс игрушка на основании полиуретана. Сжимайте ее, как пожелаете, за 30-60 секунд игрушка полностью вернет свою формы к изначальной. В сравнение, брусок пластилина считается полностью неупругим телом.

Важно: у каждого тела имеется точка невозврата деформации, когда приложенные усилия достигают своего предела. В таком случае искажается кристаллическая структура материала, и оно либо разрушается, либо остается в деформированной форме навсегда.

Впервые о модуле упругости завели речь еще в 17 веке. Труды шли от имени, известного в научных кругах физиков, ученого – Юнги. Помощником в разработке теории был Гук. Именно связка данных двух личностей привела к возникновению взаимосвязанных понятий – Закон Гука и модуль Юнга. Применяемость оговоренных законов крайне широка в инженерном деле, при определении прочности конструкции/изделия.

Модуль упругости стали (модуль Юнга) – характеристика металлического элемента. В основе меры лежит сопротивляемость деформации растяжения. По-простому, цифра дает понять на сколько металл перед глазами инженера пластичен.

Обозначается модуль Юнги через латинскую букву «Е». Единица измерения – ньютоны на метры в квадрате или Паскали. В инженерной практике больше устоялся именно второй вариант размерности. Для расчета модуля упругости используется обобщенная формула, которую можете лицезреть на рисунке ниже.

Физический смысл модуля упругости – напряжение, что вызывается при вытягивании исследуемого образца на длину, в два раза большую от первоначальной. В процессе эксперимента, предмет исследования обязан оставаться целым, но из-за сложности выполнения данного условия, модуль Юнга рассчитывают косвенным путем, через применение малых деформаций.

Б) Предел прочности и допускаемое механическое напряжение

Предел прочности – неотъемлемая часть модуля Юнга. Расчет данного показателя производится на специализированных устройствах опытным путем. Как правило, машины-разрушители работают на гидравлике + в их комплектации идет встроенный динамометр и измеритель давления.

Выделяют два типа предела прочности:

- статический. На объект анализа производится длительное усилие с постепенно усиливающимся показателем давления;

- динамический. Точечное резкое приложение силы. Чаще всего, — это удар.

Таблица веса квадрата стального

Для 85% веществ в природе значение динамического предела выше, нежели значение статического. Если классические гидравлические машины не в состоянии определить предел прочности образца металла или прочего вещества, на помощь приходят направленные взрывы в герметичной капсуле.

Различные вещества имеют свои особенности сопротивления деформациям. Для твёрдых тел важную роль отыгрывает прочность межатомных связей. При усилиях в сторону растяжения, расстояние между атомами внутри стали и других веществ увеличивается. Пропорционально возрастает и сопротивление прилагаемым усилиям.

Обратите внимание: существует так называемая теоретическая прочность стали – 1/10 от модуля упругости тестируемого вещества. Актуально для всех твердых веществ на основе железа. При достижении оговоренного значения, межатомные связи начинают разрушаться.

В реальных условиях сталь имеет неоднородную структуру, из-за чего разрывы распределяются по всей длине элемента неравномерно. Первым рушатся те участки, где межатомное напряжение выше всего.

В связи с оговоренным выше, в строительстве введено такое понятие как «запас прочности». То бишь, если человек занимается производством стальных тросов, он обязан вкладывать по ГОСТу не менее десятикратного запаса прочности от максимально допустимого теоретического предела. Если речь идет о каркасе здания, необходимо закладывать еще больший запас прочности от минимального.

Все расчеты по запасу прочности в промышленных масштабах производятся на специализированном оборудовании при использовании сложных математических формул. Для домашнего просчета имеются более доступные способы расчета показателей. К примеру, онлайн-калькуляторы инженерного типа.

В) Связь модуля упругости с другими физическими величинами

В инженерном деле одного лишь модуля упругости стали будет недостаточно. На конструкцию действует множество других сил. Соответственно, обеспечить полную безопасность проекта можно лишь при учете всех возможных рисков возведения сооружения. Давайте детальнее взглянем на вспомогательные показатели, используемые в строительной практике.

10 самых крепких металлов в мире

| Параметр | Описание | Значимость (из 5 ★) |

|---|---|---|

| Жесткость | По сути, — это перемножение модуля Юнги на поперечное сечение объекта. Результатом подсчета станет общий показатель пластичности узлового элемента конструкции, а не ее отдельной детали. Жесткость измеряется в килограммах силы | ★★★★ |

| Продольное относительное удлинение | Высчитывается как результат деления абсолютного значения удлинения стали и общей длины. Например, имеется брусок стали с показателем длины в 10 сантиметров. Прилагая усилия на сжатие, длина бруска уменьшилась на 2 миллиметра. Тогда продольное относительное удлинение будет 2/10*10=0.02. У параметра не имеется определенной размерности, потому для удобства его измеряют в процентах. | ★★★★ |

| Поперечное относительное удлинение | Значение рассчитывается аналогично вышеописанному, только вместо длины объект берётся его поперечка по сечению. За десятки лет опытных расчетов было установлено, что коэффициент разницы между продольным и поперечным составляет ¼. | ★★★★ |

| Значение Пуассона | Высчитывается как деление продольной и поперечной относительной деформации объекта. Благодаря оговоренному показателю, человек может спрогнозировать возможность изменения формы стального элемента под воздействием статической и динамической нагрузок. | ★★★ |

| Модуль по сдвигу | Значение описывает взаимосвязь вязкости и деформации. Для определения значения на предмет исследования опускается движущая сила под прямым углом. Простым примером проверки модуля по сдвигу может служить удар молотком по шляпке гвоздя. Переломный момент наступает при сгибании стержня. | ★★★★ |

| Объемный модуль упругости | Привносит характеристику смены объема предмета исследования, при равномерном давлении со всех сторон. Простым примером может служить помещение пластичного материала на большую глубину. Что происходит с объектом в таких случаях большинство знает из художественных фильмов. | ★★★ |

Выделяют и менее значимые показатели деформации объектов. Пример таких — параметры Ламе, которые являются константами материального типа, отображающие характеристики по упругим деформациям твердых тел. Кроме того, существуют изотропные и анизотропные материалы. Первые меняют механические свойства в зависимости от прилагаемой нагрузки, а вторые остаются неизменными. Сталь и прочие металлические сплавы относятся к изотропным материалам.

2) Пару слов о стали

Рассказа столько о модуле упругости, было бы неправильно обойти стороной сам материал. Профаны в металлургии часто путают сталь с железом. Следует понимать, что сталь – это сплав из железа+ углерода с процентным содержанием второго до 2.2%. Углерод является неотъемлемой частью стальных сплав, хоть его содержание бывает и крайне мало.

Важно: рост доли углерода в сплаве стали приводит к повышению характеристик прочности материала в строительстве, но у данного момента имеется и отрицательная сторона – снижение пластичности (сталь становится хрупкой) и меньшая восприимчивость к сварочным работам.

Обращаясь к практической стороне вопроса, среднее содержание углерода в 85%+ марок стали находится в пределах 1% (колебания в пару десятых). В зависимости от вспомогательных добавок цветных металлов и прочих веществ, вхождение чистого железа может падать до 45% от общего объема.

Добавки в промышленности именуются легирующими компонентами, и чем больше их имеет сталь, тем сильнее меняются физические/химические свойства материала.

Картинка выше отображает распространенные маркировки конструкционных типов стали в зависимости от количества добавок в сплаве и соответствию ГОСТам. В основе маркировки лежит один из двух признаков – химический состав сплава или перечисление уровней базовых свойств. По территории нашего государства большее распространение приобрела именно первая разновидность классификации.

2 подразделения удельной теплоемкости стали с учетом марок

Базовые показатели стальных сплавов:

- прочность – на сколько сталь устойчива к образованию дефектов/разрушений. Часто приравнивают к пластичности стального сплава;

- плотность – удельный вес, иными словами. Качественная сталь имеет значения в промежутке между 7.6-7.9;

- твёрдость – на сколько сталь может сопротивляться внешним нагрузкам без существенного изменения формы. Единица измерения – ножи по шкале Роквелла;

- износостойкость – на сколько хорошо сталь сохраняет форму при трении и в процессе эксплуатации в общем;

- коррозийная стойкость – на сколько хорошо марка стали может противостоять воздействию внешней среды в отношении окисления. Высоколегированные марки стали с цинком и другими антикоррозийными элементами могут служить от 50+ лет без существенных изменений во внешнем виде;

- упругость – то, о чем речь в сегодняшней статье.

В зависимости от количества вредных примесей в стальном сплаве, те классифицируют по степени чистоты на обыкновенно качественные, качественные, высококачественные и особовысококачественные. Основными «вредными» добавками здесь выступают фосфор и сера. Детальнее о классификациях марок стали по их свойствам, методам изготовления и прочим параметрам можно прочитать в ГОСТах РФ.

Разъяснение понятия о модуле упругости, как физической величине:

Как посчитать модуль упругости стали?

Важно понимать, что модуль упругости Юнга не относится к постоянным величинам. Даже одна и та же марка стали может менять значения в зависимости от точечного применения силы на предмет (колебания незначительные, но они все же есть). Если говорить о более-менее точных показателях, то ими в мире металлов может похвастаться только алюминий, сталь и медь.

Пример выше для строительных материалов взят из справочника, но цифры на бумаге не всегда отображают на 100% верные данные. Куда правильнее будет обратиться к онлайн-расчётам, или воспользоваться специализированным софтом.

Как узнать модуль упругости стали:

- Онлайн-калькуляторов для расчета найти не проблема в сети. Наш выбор пал на сайт из первой десятки поисковика. Переходим по ссылке — http://www.stresscalc.ru/ex.php и сразу попадаем на вкладку инженерного калькулятора для просчета модуля упругости для разнообразных марок стали. Если этого не произошло, то клацаем на главную страницу, а уже оттуда выбираем кнопку, выделенную на скрине ниже.

- Чтобы изучить весь ассортимент по маркам, можно нажать ссылку «марка стали».

- Пользователя перенаправит на страницу, где расписаны все имеющиеся марки стали по ГОСТам РФ порядком на 2020 год. Информация обновляется каждые полгода, потому, здесь можно найти даже недавно разработанные сплавы на основе железа и легирующих добавок.

- Чтобы добавить необходимую марку стали в окно ввода данных, потребуется выбрать смежную гиперссылку, расположенную в скобках.

- При наведении на марку стали, она будет подсвечиваться красным цветом. Выбираем нужное наименование и просто нажимаем.

- Далее, потребуется ввести температуру, в которой будет эксплуатироваться материал.

- После ввода всех сопутствующих данных и нажатия кнопки «Определить», перед глазами появится полоска с синей заливкой, в которой будет указан модуль упругости («Е»), выбранной марки стали при оговорённой температуре.

Здесь же можно прочесть условные обозначения. Все физические характеристики материалов приняты по ПНАЭ Г-7-002-86, а промежуточные значения расчетных данных модуля упругости стали определяются методом линейной интерполяции.

Перед непосредственным использованием полученной информации на практике, следует провести сверку с ГОСТами. Неофициальные источники информации могут использоваться лишь для прикидочных расчетов и домашнем строительстве.

При возведении масштабных объектов, модуль Юнга нужно проверять по несколько раз, ведь от выбранных элементов будет зависеть крепость конструкции в целом.

Модуль упругости стали и других материалов

Развитие металлургии и других сопутствующих направлений по изготовлению предметов из металла обязано созданию оружия. Сначала научились выплавлять цветные металлы, но прочность изделий была относительно невысокой. Только с появлением железа и его сплавов началось изучение их свойств.

Первые мечи для придания им твердости и прочности делали довольно тяжелыми. Воинам приходилось брать их в обе руки, чтобы управляться с ними. Со временем появились новые сплавы, разрабатывались технологии производства. Легкие сабли и шпаги пришли на замену тяжеловесному оружию. Параллельно создавались орудия труда. С повышением прочностных характеристик совершенствовались инструменты и способы производства.

Виды нагрузок

При использовании металлов прилагаются разные нагрузки статического и динамического воздействия. В теории прочности принято определять нагружения следующих видов.

- Сжатие – действующая сила сдавливает предмет, вызывая уменьшение длины вдоль направления приложения нагрузки. Такую деформацию ощущают станины, опорные поверхности, стойки и ряд других конструкций, выдерживающих определённый вес. Мосты и переправы, рамы автомобилей и тракторов, фундаменты и арматура, – все эти конструктивные элементы находятся при постоянном сжатии.

- Растяжение – нагрузка стремится удлинить тело в определенном направлении. Подъемно-транспортные машины и механизмы испытывают подобные нагружения при подъеме и переноске грузов.

- Сдвиг и срез – такое нагружение наблюдается в случае действия сил, направленных вдоль одной оси навстречу друг другу. Соединительные элементы (болты, винты, заклепки и другие метизы) испытывают нагрузку подобного вида. В конструкции корпусов, металлокаркасов, редукторов и других узлов механизмов и машин обязательно имеются соединительные детали. От их прочности зависит работоспособность устройств.

- Кручение – если на предмет действует пара сил, находящихся на определенном расстоянии друг от друга, то возникает крутящий момент. Эти усилия стремятся произвести скручивающую деформацию. Подобные нагружения наблюдаются в коробках передач, валы испытывают именно такую нагрузку. Она чаще всего непостоянная по значению. В течение времени величина действующих сил меняется.

- Изгиб – нагрузка, которая изменяет кривизну предметов, считается изгибающей. Мосты, перекладины, консоли, подъемно-транспортные механизмы и другие детали испытывают подобное нагружение.

Понятие о модуле упругости

В середине XVII века одновременно в нескольких странах начались исследования материалов. Предлагались самые разные методики по определению прочностных характеристик. Английский исследователь Роберт Гук (1660 г.) сформулировал основные положения закона по удлинению упругих тел в результате приложения нагрузки (закона Гука). Введены и понятия:

- Напряжения σ, которое в механике измеряется в виде нагрузки, приложенной к определенной площади (кгс/см², Н/м², Па).

- Модуля упругости Е, который определяет способность твердого тела деформироваться под действием нагружения (приложения силы в заданном направлении). Единицы измерения также определяются в кгс/см² (Н/м², Па).

Формула по закону Гука записывается в виде ε = σz/E, где:

- ε – относительное удлинение;

- σz – нормальное напряжение.

Демонстрация закона Гука для упругих тел:

Из приведенной зависимости выводится значение Е для определенного материала опытным путем, Е = σz/ε.

Модуль упругости – это постоянная величина, характеризующая сопротивление тела и его конструкционного материала при нормальной растягивающей или сжимающей нагрузке.

В теории прочности принято понятие модуль упругости Юнга. Это английский исследователь дал более конкретное описание способам изменения прочностных показателей при нормальных нагружениях.

Значения модуля упругости для некоторых материалов приведены в таблице 1.

Таблица 1: Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65…72 |

| Дюралюминий | 69…76 |

| Железо, содержание углерода менее 0,08 % | 165…186 |

| Латунь | 88…99 |

| Медь (Cu, 99 %) | 107…110 |

| Никель | 200…210 |

| Олово | 32…38 |

| Свинец | 14…19 |

| Серебро | 78…84 |

| Серый чугун | 110…130 |

| Сталь | 190…210 |

| Стекло | 65…72 |

| Титан | 112…120 |

| Хром | 300…310 |

Модуль упругости для разных марок стали

Металлурги разработали несколько сотен марок сталей. Им свойственны разные значения прочности. В таблице 2 показаны характеристики для наиболее распространенных сталей.

Таблица 2: Упругость сталей

| Наименование стали | Значение модуля упругости, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 |

| Сталь 3 | 179…189 |

| Сталь 30 | 194…205 |

| Сталь 45 | 211…223 |

| Сталь 40Х | 240…260 |

| 65Г | 235…275 |

| Х12МФ | 310…320 |

| 9ХС, ХВГ | 275…302 |

| 4Х5МФС | 305…315 |

| 3Х3М3Ф | 285…310 |

| Р6М5 | 305…320 |

| Р9 | 320…330 |

| Р18 | 325…340 |

| Р12МФ5 | 297…310 |

| У7, У8 | 302…315 |

| У9, У10 | 320…330 |

| У11 | 325…340 |

| У12, У13 | 310…315 |

Видео: закон Гука, модуль упругости.

Модули прочности

Кроме нормального нагружения, существуют и иные силовые воздействия на материалы.

Модуль сдвига G определяет жесткость. Эта характеристика показывает предельное значение нагрузки изменению формы предмета.

Модуль объемной упругости К определяет упругие свойства материала изменить объем. При любой деформации происходит изменение формы предмета.

Коэффициент Пуассона μ определяет изменения отношение величины относительного сжатия к растяжению. Эта величина зависит только от свойств материала.

Для разных сталей значения указанных модулей приведены в таблице 3.

Таблица 3: Модули прочности для сталей

| Наименование стали | Модуль упругости Юнга, 10¹²·Па | Модуль сдвига G, 10¹²·Па | Модуль объемной упругости, 10¹²·Па | Коэффициент Пуассона, 10¹²·Па |

| Сталь низкоуглеродистая | 165…180 | 87…91 | 45…49 | 154…168 |

| Сталь 3 | 179…189 | 93…102 | 49…52 | 164…172 |

| Сталь 30 | 194…205 | 105…108 | 72…77 | 182…184 |

| Сталь 45 | 211…223 | 115…130 | 76…81 | 192…197 |

| Сталь 40Х | 240…260 | 118…125 | 84…87 | 210…218 |

| 65Г | 235…275 | 112…124 | 81…85 | 208…214 |

| Х12МФ | 310…320 | 143…150 | 94…98 | 285…290 |

| 9ХС, ХВГ | 275…302 | 135…145 | 87…92 | 264…270 |

| 4Х5МФС | 305…315 | 147…160 | 96…100 | 291…295 |

| 3Х3М3Ф | 285…310 | 135…150 | 92…97 | 268…273 |

| Р6М5 | 305…320 | 147…151 | 98…102 | 294…300 |

| Р9 | 320…330 | 155…162 | 104…110 | 301…312 |

| Р18 | 325…340 | 140…149 | 105…108 | 308…318 |

| Р12МФ5 | 297…310 | 147…152 | 98…102 | 276…280 |

| У7, У8 | 302…315 | 154…160 | 100…106 | 286…294 |

| У9, У10 | 320…330 | 160…165 | 104…112 | 305…311 |

| У11 | 325…340 | 162…170 | 98…104 | 306…314 |

| У12, У13 | 310…315 | 155…160 | 99…106 | 298…304 |

Для других материалов значения прочностных характеристик указывают в специальной литературе. Однако, в некоторых случаях проводят индивидуальные исследования. Особенно актуальны подобные исследования для строительных материалов. На предприятиях, где выпускают железобетонные изделия, регулярно проводят испытания по определению предельных значений.

Модуль упругости для стали, а также для других материалов

Перед тем, как использовать какой-либо материал в строительных работах, следует ознакомиться с его физическими характеристиками для того, чтобы знать как с ним обращаться, какое механическое воздействие будет для него приемлемым, и так далее. Одной из важных характеристик, на которые очень часто обращают внимание, является модуль упругости.

Перед тем, как использовать какой-либо материал в строительных работах, следует ознакомиться с его физическими характеристиками для того, чтобы знать как с ним обращаться, какое механическое воздействие будет для него приемлемым, и так далее. Одной из важных характеристик, на которые очень часто обращают внимание, является модуль упругости.

Ниже рассмотрим само понятие, а также эту величину по отношению к одному из самых популярных в строительстве и ремонтных работах материалу — стали. Также будут рассмотрены эти показатели у других материалов, ради примера.

Модуль упругости — что это?

Модулем упругости какого-либо материала называют совокупность физических величин, которые характеризуют способность какого-либо твёрдого тела упруго деформироваться в условиях приложения к нему силы. Выражается она буквой Е. Так она будет упомянута во всех таблицах, которые будут идти далее в статье.

Невозможно утверждать, что существует только один способ выявления значения упругости. Различные подходы к изучению этой величины привели к тому, что существует сразу несколько разных подходов. Ниже будут приведены три основных способа расчёта показателей этой характеристики для разных материалов:

Модуль Юнга (Е) описывает сопротивление материала любому растяжению или сжатию при упругой деформации. Определяется вариант Юнга отношением напряжения к деформации сжатия. Обычно именно его называют просто модулем упругости.

Модуль Юнга (Е) описывает сопротивление материала любому растяжению или сжатию при упругой деформации. Определяется вариант Юнга отношением напряжения к деформации сжатия. Обычно именно его называют просто модулем упругости.- Модуль сдвига (G), называемый также модулем жёсткости. Этот способ выявляет способность материала оказывать сопротивление любому изменению формы, но в условиях сохранения им своей нормы. Модуль сдвига выражается отношением напряжения сдвига к деформации сдвига, которая определяется в виде изменения прямого угла между имеющимися плоскостями, подвергающимися воздействию касательных напряжений. Модуль сдвига, кстати, является одной из составляющих такого явления, как вязкость.

- Модуль объёмной упругости (К), которые также именуется модулем объёмного сжатия. Данный вариант обозначает способность объекта из какого-либо материала изменять свой объём в случае воздействия на него всестороннего нормального напряжения, являющимся одинаковым по всем своим направлениям. Выражается этот вариант отношением величины объёмного напряжения к величине относительного объёмного сжатия.

- Существуют также и другие показатели упругости, которые измеряются в других величинах и выражаются другими отношениями. Другими ещё очень известными и популярными вариантами показателей упругости являются параметры Ламе или же коэффициент Пуассона.

Таблица показателей упругости материалов

Перед тем, как перейти непосредственно к этой характеристике стали, рассмотрим для начала, в качестве примера и дополнительной информации, таблицу, содержащую данные об этой величине по отношению к другим материалам. Данные измеряются в МПа.

Модуль упругости различных материалов

Как можно заметить из представленной выше таблицы, это значение является разным для разных материалов, к тому же показателя разнятся, если учитывать тот или иной вариант вычисления этого показателя. Каждый волен выбирать именно тот вариант изучения показателей, который больше подойдёт ему. Предпочтительнее, возможно, считать модуль Юнга, так как он чаще применяется именно для характеристики того или иного материала в этом отношении.

Как можно заметить из представленной выше таблицы, это значение является разным для разных материалов, к тому же показателя разнятся, если учитывать тот или иной вариант вычисления этого показателя. Каждый волен выбирать именно тот вариант изучения показателей, который больше подойдёт ему. Предпочтительнее, возможно, считать модуль Юнга, так как он чаще применяется именно для характеристики того или иного материала в этом отношении.

После того как мы кратко ознакомились с данными этой характеристики других материалов, перейдём непосредственно к характеристике отдельно стали.

Для начала обратимся к сухим цифрам и выведем различные показатели этой характеристики для разных видов сталей и стальных конструкций:

- Модуль упругости (Е) для литья, горячекатанной арматуры из сталей марок, именуемых Ст.3 и Ст. 5 равняется 2,1*106 кг/см^2.

- Для таких сталей как 25Г2С и 30ХГ2С это значение равно 2*106 кг/см^2.

- Для проволоки периодического профиля и холоднотянутой круглой проволоки, существует такое значение упругости, равняющееся 1,8*106 кг/см^2. Для холодно-сплющенной арматуры показатели аналогичны.

- Для прядей и пучков высокопрочной проволоки значение равняется 2·10 6 кГ/см^2

- Для стальных спиральных канатов и канатов с металлическим сердечником значение равняется 1,5·10 4 кГ/см^2, в то время как для тросов с сердечником органическим это значение не превышает1,3·10 6 кГ/см^2 .

- Модуль сдвига (G) для прокатной стали равен 8,4·10 6 кГ/см^2 .

- И напоследок коэффициент Пуассона для стали равен значению 0,3

Это общие данные, приведённые для видов стали и стальных изделий. Каждая величина была высчитано согласно всем физическим правилам и с учётом всех имеющихся отношений, которые используются для выведения величин этой характеристики.

Ниже будет приведена вся общая информация об этой характеристике стали. Значения будут даваться как по модулю Юнга, так и по модулю сдвига, как в одних единицах измерения (МПа), так и в других (кг/см2, ньютон*м2).

Сталь и несколько разных её марок

| Материал | Показатели модуля упругости (Е, G; Н*м2, кг/см^2, МПа) |

| Сталь | 20,6*10^10 ньютон*метр^2 |

| Сталь углеродистая | Е=(2,0…2,1)*10^5 МПа; G=(8,0…8,1)*10^4 МПа |

| Сталь 45 | Е=2,0*10^5 МПа; G=0,8*10^5 МПа |

| Сталь 3 | Е=2,1*10^5 МПа; G=0,8*10^5 МПа |

| Сталь легированная | Е=(2,1…2,2)*10^5 МПа; G=(8,0…8,1)*10^4 МПа |

Значения показателей упругости стали разнятся, так как существуют сразу несколько модулей, которые исчисляются и высчитываются по-разному. Можно заметить тот факт, что в принципе сильно показатели не разнятся, что свидетельствует в пользу разных исследований упругости различных материалов. Но сильно углубляться во все вычисления, формулы и значения не стоит, так как достаточно выбрать определённое значение упругости, чтобы уже в дальнейшем ориентироваться на него.

Значения показателей упругости стали разнятся, так как существуют сразу несколько модулей, которые исчисляются и высчитываются по-разному. Можно заметить тот факт, что в принципе сильно показатели не разнятся, что свидетельствует в пользу разных исследований упругости различных материалов. Но сильно углубляться во все вычисления, формулы и значения не стоит, так как достаточно выбрать определённое значение упругости, чтобы уже в дальнейшем ориентироваться на него.

Кстати, если не выражать все значения числовыми отношениями, а взять сразу и посчитать полностью, то эта характеристика стали будет равна: Е=200000 МПа или Е=2 039 000 кг/см^2.

Данная информация поможет разобраться с самим понятием модуля упругости, а также ознакомиться с основными значения данной характеристики для стали, стальных изделий, а также для нескольких других материалов.

Следует помнить, что показатели модуля упругости разные для различных сплавов стали и для различных стальных конструкций, которые содержат в своём составе и другие соединения. Но даже в таких условиях, можно заметить тот факт, что различаются показатели ненамного. Величина модуля упругости стали практически зависит от структуры. а также от содержания углерода. Способ горячей или холодной обработки стали также не может сильно повлиять на этот показатель.

Оцените статью: Поделитесь с друзьями!| Ст2пс | 198 | 183 | 175 | 167 | 158 | — | — | — | — | — |

| Ст2сп | 198 | 183 | 175 | 167 | 158 | — | — | — | — | — |

| Ст3кп | 213 | 208 | 202 | 195 | 187 | 176 | 167 | 153 | — | — |

| Ст3пс | 213 | 208 | 202 | 195 | 187 | 176 | 167 | 153 | — | — |

| Ст3сп | 194 | 192 | 187 | 183 | 178 | 167 | 159 | 146 | 120 | 99 |

| Ст4пс | 196 | 183 | 174 | 167 | 158 | — | — | — | — | — |

| Ст5пс | 198 | 196 | 186 | 175 | 167 | — | — | — | — | — |

| Ст5сп | 198 | 196 | 191 | 185 | 164 | — | — | — | — | — |

| Ст6пс | 197 | 197 | 186 | 175 | 168 | — | — | — | — | — |

| Ст6сп | 197 | 197 | 186 | 175 | 168 | — | — | — | — | — |

| 08 | 203 | 207 | 182 | 153 | 141 | — | — | — | — | — |

| 08кп | 203 | 207 | 182 | 153 | 141 | — | — | — | — | — |

| 10 | 206 | 190 | 195 | 186 | 178 | 169 | 157 | — | — | — |

| 10кп | 186 | — | — | — | — | — | — | — | — | — |

| 15 | 198 | 183 | — | 166 | 154 | — | — | — | — | — |

| 15кп | 201 | 192 | 185 | 172 | 156 | — | — | — | — | — |

| 20 [3] | 210 | 203 | 199 | 190 | 182 | 172 | 160 | — | — | — |

| 20кп | 212 | 208 | 203 | 197 | 189 | 177 | 163 | 140 | — | — |

| 25 | 198 | 196 | 191 | 185 | 164 | — | — | — | — | — |

| 30 | 200 | 196 | 191 | 185 | — | — | 163 | — | — | — |

| 35 | 206 | 197 | 183 | 176 | 167 | — | — | — | — | — |

| 40 | 209 | 206 | — | 196 | — | — | — | — | — | — |

| 45 | 200 | — | 191 | 190 | 172 | — | — | — | — | — |

| 50 | 216 | 211 | — | 216 | — | 177 | — | — | — | — |

| 55 | 210 | — | — | — | — | — | — | — | — | — |

| 60 | 204 | — | 208 | 189 | 175 | — | — | — | — | — |

| 75 | 191 | — | — | — | — | — | — | — | — | — |

| 85 | 191 | — | — | — | — | — | — | — | — | — |

| 20К | 200 | 196 | 191 | 184 | 177 | — | — | — | — | — |

| 22К | 207 | 205 | 201 | 194 | 188 | — | — | — | — | — |

| А12 | 198 | 183 | — | 167 | 154 | — | — | — | — | — |

| 15Г | — | 186 | 183 | — | — | — | — | — | — | — |

| 20Г | 204 | — | — | — | — | — | — | — | — | — |

| 30Г | 204 | — | — | — | — | — | — | — | — | — |

| 40Г | 200 | — | — | — | — | — | — | — | — | — |

| 50Г | 216 | 213 | 208 | 199 | 185 | 174 | 160 | 142 | 130 | — |

| 35Г2 | 204 | — | — | — | — | — | — | — | — | — |

| 40Г2 | 212 | — | — | — | — | — | — | — | — | — |

| 45Г2 | 204 | — | — | — | — | — | — | — | — | — |

| 09Г2С | — | — | — | — | 179 | 169 | 145 | 91 | 80 | 59 |

| 20Х | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | — |

| 30Х | 208 | 211 | — | 197 | — | 175 | — | — | — | — |

| 35Х | 214 | — | — | — | — | — | — | — | — | — |

| 38ХА | 196 | — | — | — | — | — | — | — | — | — |

| 40Х | 214 | 211 | — | 197 | — | — | — | — | — | — |

| 45Х | 206 | — | — | — | — | — | — | — | — | — |

| 50Х | — | — | — | 206 | — | 207 | — | — | — | — |

| 10ГН2МФА, 10ГН2МФА-ВД, 10ГН2МФА-Ш | 210 | 205 | 198 | 191 | 182 | — | — | — | — | — |

| 12МХ | 212 | 106 | 201 | 195 | 189 | 179 | 170 | 160 | — | — |

| 15ХМ | 204 | — | — | — | 169 | — | — | — | — | — |

| 30ХМ, 30ХМА | 209 | — | 204 | 197 | 188 | — | — | — | — | — |

| 35ХМ | 209 | — | 204 | 197 | 188 | — | — | — | — | — |

| 33ХС | 214 | 206 | 196 | 186 | 176 | 168 | 157 | 137 | 127 | — |

| 38ХС | 219 | — | — | — | — | — | — | — | — | — |

| 40ХС | 219 | — | — | — | — | — | — | — | — | — |

| 15ХФ | 206 | — | — | — | — | — | — | — | — | — |

| 14ХГС | 200 | — | — | — | — | — | — | — | — | — |

| 25ХГСА | 213 | 206 | 194 | 187 | 175 | 168 | 163 | 143 | 130 | — |

| 30ХГСА | 194 | — | 174 | 169 | 156 | — | — | — | — | — |

| 18ХГТ | 211 | 205 | 197 | 191 | 176 | 168 | 155 | 136 | 129 | — |

| 30ХГТ | 212 | 202 | 195 | 189 | 174 | 169 | 157 | 138 | 132 | — |

| 12Х1МФ (ЭИ 575) | 209 | 206 | 202 | 197 | 189 | 179 | 166 | — | — | — |

| 13Х1МФ (14Х1ГМФ, ЦТ 1) | 214 | 211 | 205 | 198 | 185 | 179 | 170 | 155 | — | — |

| 15Х1М1Ф | 210 | 204 | 197 | 190 | 182 | 174 | 166 | 157 | — | — |

| 25Х1МФ (ЭИ 10) | 213 | 207 | 202 | 194 | 187 | 177 | 163 | — | — | — |

| 25Х1М1Ф (Р2, Р2МА) | 216 | 214 | 210 | 205 | 197 | 186 | 171 | — | — | — |

| 20Х1М1Ф1ТР (ЭП 182) | 211 | 208 | 204 | 198 | 190 | 179 | 167 | 150 | — | — |

| 20Х1М1Ф1БР (ЭП 44) | 213 | 207 | 201 | 192 | 184 | 177 | 164 | 149 | — | — |

| 40ХН | 200 | — | — | — | — | — | — | — | — | — |

| 30ХН2МА | 204 | 201 | 194 | 186 | 182 | 171 | 159 | — | — | — |

| 12ХН3А | 200 | — | — | — | — | — | — | — | — | — |

| 20ХН3А | 212 | 204 | 194 | 188 | 169 | 169 | 153 | 138 | 132 | — |

| 30ХН3А | 215 | 207 | 195 | 187 | 175 | 171 | — | — | — | — |

| 25Х2М1Ф (ЭИ 723) | 219 | 214 | 209 | 203 | 196 | 188 | 179 | 172 | — | — |

| 10Х2МФБ (ЭИ 531), 12Х2МФБ (ЭИ 531) | 220 | — | — | — | — | 181 | 173 | — | — | — |

| 38Х2МЮА (38ХМЮА) | 209 | 202 | 194 | 190 | 181 | 174 | 162 | 147 | 137 | — |

| 15Х2НМФА, 15Х2НМФА-А, 15Х2НМФА класс 1 | 214 | 210 | 205 | 198 | 190 | — | — | — | — | — |

| 20Х3МВФ (ЭИ 415, ЭИ 579) | 201 | — | 200 | 179 | 171 | 153 | 119 | 118 | — | — |

| 15Х5М (12Х5МА, Х5М) | 211 | — | — | — | 178 | 145 | 102 | — | — | — |

| 65Г | 207 | — | — | — | — | — | — | — | — | — |

| 40ХФА | 203 | — | — | — | — | — | — | — | — | — |

| 50ХФА | 196 | — | — | — | — | — | — | — | — | — |

| 55С2 | 196 | — | — | — | — | — | — | — | — | — |

| 60С2, 60С2А | 245 | — | — | — | — | — | — | — | — | — |

| ШХ15 | 201 | — | — | — | — | — | — | — | — | — |

| 95Х18 (9Х18, ЭИ 229) | 205 | — | — | — | — | — | — | — | — | — |

| 12Х8ВФ (1Х8ВФ) | 218 | — | — | 164 | 153 | — | — | — | — | — |

| 10Х9МФБ (ДИ 82) | 220 | 215 | 210 | 200 | 190 | 180 | 170 | — | — | — |

| 10Х9В2МФБР-Ш | 191 | 184 | 184 | 173 | — | 152 | 98 | — | — | — |

| 40Х10С2М (4Х10С2М, ЭИ 107) | 214 | 211 | 205 | 202 | 196 | 187 | 172 | 151 | 129 | — |

| 15Х11МФ (1Х11МФ) | 224 | 218 | 209 | 201 | 189 | 177 | — | — | — | — |

| 12Х11В2МФ (типа ЭИ 756) | 208 | 204 | 199 | 191 | 182 | 170 | 161 | 148 | — | — |

| 18Х11МНФБ (2Х11МФБН, ЭП 291) | 224 | 177 | 209 | 201 | 189 | 177 | — | — | — | — |

| 03Х11Н10М2Т | 196 | — | — | — | — | — | — | — | — | — |

| 10Х11Н20Т3Р (ЭИ 696) | 160 | — | — | — | 140 | 135 | 132 | 115 | 113 | 90 |

| 10Х11Н23Т3МР (10Х12Н22Т3МР, ЭП 33, ЭИ 696М) | 160 | — | — | — | 142 | 138 | 132 | 115 | — | — |

| 18Х12ВМБФР-Ш (ЭИ 993-Ш) | 224 | — | 211 | 205 | 191 | 184 | 170 | 152 | — | — |

| 20Х12ВНМФ (ЭП 428) | 212 | — | — | 196 | 190 | 180 | 163 | — | — | — |

| 06Х12Н3Д | 212 | 211 | 205 | 198 | 187 | — | — | — | — | — |

| 10Х12Н3М2ФА (Ш), 10Х12Н3М2ФА-А (Ш) | 217 | 212 | 207 | 199 | 189 | 176 | 167 | — | — | — |

| 37Х12Н8Г8МФБ (ЭИ 481) | 171 | — | 157 | 147 | 140 | 133 | 126 | 115 | — | — |

| 08Х13 (0Х13, ЭИ 496) | 217 | 212 | 206 | 198 | 189 | 180 | — | — | — | — |

| 12Х13 (1Х13) | 217 | 212 | 206 | 198 | 189 | 180 | — | — | — | — |

| 20Х13 (2Х13) | 218 | 214 | 208 | 200 | 189 | 181 | 169 | — | — | — |

| 30Х13 (3Х13) | 216 | 212 | 206 | 196 | 187 | 177 | 166 | — | — | — |

| 40Х13 (4Х13) | 214 | 208 | 202 | 194 | 185 | 173 | 160 | — | — | — |

| 12Х13Г12АС2Н2 (ДИ 50) | 188 | — | 185 | — | 159 | — | 142 | — | — | — |

| 10Х13Г12БС2Н2Д2Б (ДИ 59) | 195 | 192 | 185 | 77 | 166 | 160 | 150 | 141 | 137 | — |

| 03Х13Н8Д2ТМ (ЭП 699) | 195 | 191 | 187 | 182 | 171 | — | — | — | — | — |

| 08Х14МФ | 222 | 219 | 213 | 203 | 195 | 183 | 175 | — | — | — |

| 10Х14Г14Н4Т (Х14Г14Н3Т, ЭИ 711) | 194 | 189 | 181 | 170 | 164 | 159 | 161 | — | — | — |

| 1Х14Н14В2М (ЭИ 257) | 198 | — | — | — | — | 168 | 160 | — | — | — |

| 45Х14Н14В2М (ЭИ 69) [3] | 212 | 200 | 194 | 185 | 176 | 169 | 160 | 152 | 144 | — |

| 09Х14Н19В2БР (ЭИ 695Р) [5] | 207 | — | — | — | — | — | 158 | 151 | 147 | — |

| 09Х14Н19В2БР1 (ЭИ 726) | 198 | 195 | 189 | 182 | 175 | 166 | 157 | 149 | — | — |

| 08Х15Н2В4ТР (ЭП 164) [5] | 223 | 215 | 209 | 200 | 191 | 182 | 173 | 165 | 156 | — |

| 07Х16Н6 (Х16Н6, ЭП 288) | 199 | — | — | — | — | — | — | — | — | — |

| 08Х16Н9М2 (Х16Н9М2) | 210 | 198 | 188 | 80 | 172 | 157 | 153 | 143 | 138 | — |

| 08Х16Н13М2Б (ЭИ 405, ЭИ 680) | 202 | 196 | 188 | 180 | 171 | 164 | 155 | 147 | — | — |

| 10Х16Н14В2БР (1Х16Н14В2БР, ЭП 17) | 188 | 181 | 174 | 166 | 158 | 151 | 145 | 136 | — | — |

| 08Х17Т (0Х17Т, ЭИ 645) | 206 | — | — | — | — | — | — | — | — | — |

| 12Х17 (Х17, ЭЖ 17) | 232 | 227 | 219 | 211 | 201 | 192 | 182 | 165 | 148 | — |

| 14Х17Н2 (1Х17Н2, ЭИ 268) | 193 | — | — | 164 | — | 148 | 133 | — | — | — |

| 02Х17Н11М2 | 200 | — | — | — | 170 | — | 150 | — | 135 | — |

| 08Х17Н13М2Т (0Х17Н13М2Т) | 206 | — | 186 | 177 | 177 | 167 | 157 | 147 | — | — |

| 10Х17Н13М2Т (Х17Н13М2Т, ЭИ 448) | 206 | — | 186 | 177 | 177 | 167 | 157 | 147 | — | — |

| 10Х17Н13М3Т (Х17Н13М3Т, ЭИ 432) | 206 | — | 186 | 177 | 177 | 167 | 157 | 147 | — | — |

| 03Х17Н14М3 (000Х17Н13М2) | 195 | — | — | 190 | — | — | — | — | — | — |

| 08Х17Н15М3Т (ЭИ 580) | 203 | — | — | — | — | — | — | — | — | — |

| 015Х18М2Б-ВИ (ЭП 882-ВИ) | 216 | 12 | 206 | 198 | 185 | 179 | 163 | 144 | — | — |

| 12Х18Н9 (Х18Н9) | 199 | — | — | — | — | — | — | — | — | — |

| 12Х18Н9Т (Х18Н9Т) | 195 | 189 | 182 | 175 | 167 | 160 | 153 | 143 | 135 | — |

| 17Х18Н9 (2Х18Н9) | 199 | — | — | — | — | — | — | — | — | — |

| 08Х18Н10 (0Х18Н10) | 196 | — | — | — | — | — | — | — | — | — |

| 08Х18Н10Т (0Х18Н10Т, ЭИ 914) [4] | 196 | — | — | — | 158 | 128 | 127 | 117 | 108 | 102 |

| 12Х18Н10Т [4] | 198 | 194 | 189 | 181 | 174 | 166 | 157 | 147 | — | — |

| 12Х18Н12Т (Х18Н12Т) | 210 | 198 | 193 | 186 | 177 | 170 | 157 | 147 | — | — |

| 10Х18Н18Ю4Д (ЭП 841) | 186 | 182 | 178 | 171 | 165 | 161 | 156 | 146 | 38 | 127 |

| 36Х18Н25С2 (4Х18Н25С2, ЭЯ 3С) | 200 | — | — | 191 | 186 | 178 | 171 | 162 | 154 | 147 |

| 01Х19Ю3БЧ-ВИ (02Х18Ю3Б-ВИ, ЭП 904-ВИ) | 220 | 216 | 210 | 200 | 192 | 183 | 167 | 152 | — | — |

| 31Х19Н9МВБТ (ЭИ 572) | 201 | — | — | 186 | 181 | 176 | 167 | 157 | — | — |

| 08Х21Н6М2Т (0Х21Н6М2Т, ЭП 54) | 196 | 196 | 185 | 178 | 169 | 164 | — | — | — | — |

| 02Х22Н5АМ3 | 200 | 194 | 186 | 180 | — | — | — | — | — | — |

| 08Х22Н6Т (0Х22Н5Т, ЭП 53) | 203 | 201 | 193 | 181 | 165 | 162 | 154 | 141 | 139 | — |

| 20Х23Н13 (Х23Н13, ЭИ 319) | 207 | — | — | — | — | — | — | — | — | — |

| 20Х23Н18 (Х23Н18, ЭИ 417) | 200 | — | — | 182 | 176 | 170 | 160 | 150 | 141 | — |

| 03Х24Н6АМ3 (ЗИ 130) | 200 | 196 | 185 | 180 | 171 | — | — | — | — | — |

| 15Х25Т (Х25Т, ЭИ 439) | 204 | 200 | 197 | 189 | 176 | 164 | 140 | 124 | 119 | 109 |

| 12Х25Н16Г7АР (ЭИ 835) | 193 | 186 | 178 | 171 | 163 | 156 | 147 | 138 | 131 | 127 |

| 20Х25Н20С2 (Х25Н20С2, ЭИ 283) | 195 | 192 | 186 | 185 | 180 | 175 | 150 | 140 | 130 | 120 |

| 03Н18К9М5Т | 185 | — | — | — | — | — | — | — | — | — |

| У8, У8А | 209 | 205 | 199 | 192 | 185 | 175 | 166 | — | — | — |

| У9, У9А | 209 | — | — | — | — | — | — | — | — | — |

| У12, У12А | 209 | 205 | 200 | 193 | 185 | 178 | 166 | — | — | — |

| 9ХС | 190 | — | — | — | — | — | — | — | — | — |

| Р9 | 220 | — | — | — | — | — | — | — | — | — |

| Р12 | 223 | — | — | — | — | — | — | — | — | — |

| 20Л | 201 | 196 | 188 | 183 | 173 | 165 | 152 | 132 | 120 | — |

| 35Л | 212 | 206 | 201 | 192 | 176 | 163 | 151 | 131 | 118 | — |

| 50Л | 219 | 214 | 208 | 196 | 178 | 170 | 155 | 136 | 122 | — |

| 20ГЛ | 204 | — | — | — | — | — | — | — | — | — |

| 110Г13Л | 204 | — | — | — | — | — | — | — | — | — |

| 08ГДНФЛ | 212 | 206 | 201 | 189 | 177 | 167 | 155 | 137 | 127 | — |

| 32Х06Л | 216 | 211 | 207 | 195 | 178 | 174 | 166 | 141 | 131 | — |

| 40ХЛ | 219 | 216 | 210 | 204 | 185 | 176 | 164 | 143 | 132 | — |

| 20ХМФЛ | 197 | 192 | 187 | 182 | 178 | 171 | 163 | 155 | — | — |

| 35ХМЛ | 215 | 212 | 207 | 203 | 192 | 179 | 166 | 141 | 130 | — |

| 35ХГСЛ | 215 | 211 | 203 | 196 | 184 | 174 | 164 | 143 | 125 | — |

| 20Х5МЛ | 211 | — | — | — | 178 | 145 | 102 | — | — | — |

| 15Х11МФБЛ (1Х11МФБЛ, Х11ЛА) | 210 | — | 202 | 195 | 187 | 178 | 162 | — | — | — |

| 10Х12НДЛ | 217 | 216 | 212 | 204 | 198 | 188 | 179 | 164 | — | — |

| 20Х12ВНМФЛ (15Х12ВНМФЛ, Х11ЛБ, ЭИ 802Л) | 210 | — | 202 | 195 | 187 | 178 | 162 | — | — | — |

| 20Х13Л [4] | 222 | 216 | 211 | 203 | 196 | 184 | 167 | 149 | 140 | — |

| 10Х13Н3М1Л | 215 | — | — | — | — | — | — | — | — | — |

| 10Х18Н9Л | 170 | 143 | 135 | 127 | 120 | — | — | — | — | — |

| 12Х18Н9ТЛ [4] | 194 | 189 | 176 | 165 | 149 | 138 | 133 | 125 | 112 | — |

| 06ХН28МДТ (0Х23Н28М3Д3Т, ЭИ 943) | — | 191 | 186 | 179 | 171 | 161 | 156 | 151 | 145 | — |

| ХН32Т (ЭП 670) | 205 | — | — | — | — | — | — | — | — | — |

| ХН35ВТ (ЭИ 612), ХН35ВТ-ВД | 198 | 195 | 190 | 186 | 179 | 177 | 166 | 158 | — | — |

| ХН35ВТК (ЭИ 612К) | 198 | 184 | 175 | — | 171 | 164 | 159 | 141 | — | — |

| ХН35ВТЮ (ЭИ 787) | 214 | 207 | 199 | 195 | 189 | 181 | 170 | 163 | 149 | — |

| ХН35ВТР (ЭИ 725) | 206 | — | 186 | — | 177 | 167 | 167 | 157 | 157 | — |

| 36НХТЮ8М | 210 | — | — | — | — | — | — | — | — | — |

| ХН45Ю (ЭП 747) | 207 | 201 | 192 | 187 | 178 | 171 | 156 | 148 | 124 | 120 |

| 06ХН46Б (Х20Н46Б, ЭП 350) | — | 175 | 173 | 168 | 164 | 157 | 151 | 147 | — | — |

| 05ХН46МВБЧ (ДИ 65) | 207 | 203 | 196 | 190 | 183 | 177 | 170 | 163 | 154 | 144 |

| ХН55ВМТКЮ (ЭИ 929), ХН55ВМТКЮ-ВД (ЭИ 929-ВД) | 218 | — | — | — | — | — | — | 181 | 172 | 163 |

| ХН59ВГ-ИД (ЭК 82-ИД) | 217 | 214 | 208 | 203 | 196 | 191 | 189 | 180 | 172 | 166 |

| ХН60Ю (ЭИ 559А) | 210 | — | — | — | — | — | — | — | 169 | — |

| ХН60ВТ (ЭИ 868) | 218 | — | — | — | 204 | 198 | 192 | 184 | 176 | 160 |

| ХН62МБВЮ (ЭП 709) | 226 | — | — | — | — | 197 | 189 | — | — | — |

| ХН62МВКЮ (ЭИ 867) | 228 | — | — | — | — | — | — | 191 | 179 | 140 |

| ХН65ВМТЮ (ЭИ 893) | 219 | — | 206 | 201 | 196 | 193 | 183 | 176 | 162 | — |

| ХН65КМВЮБ-ВД (ЭП 800-ВД) | 230 | 227 | 222 | 217 | 211 | 204 | 200 | 188 | 181 | 171 |

| ХН65МВУ (ЭП 760) | 200 | — | — | — | — | — | — | — | — | — |

| ХН67МВТЮ (ЭП 202, ЭИ 445Р) | 212 | 208 | 203 | 197 | 192 | 185 | 178 | 170 | 161 | 139 |

| ХН70БДТ (ЭК 59) | 219 | 214 | 208 | 201 | 198 | — | — | — | — | — |

| ХН70ВМЮТ (ЭИ 765) | 222 | 217 | 211 | 205 | 199 | 193 | 186 | 179 | — | — |

| ХН70ВМТЮ (ЭИ 617) | 196 | — | — | — | — | — | 162 | 147 | 142 | 127 |

| ХН70ВМТЮФ (ЭИ 826), ХН70ВМТЮФ-ВД, (ЭИ 826-ВД) | 196 | — | — | — | — | 167 | 162 | 152 | 142 | 127 |

| ХН73МБТЮ (ЭИ 698) | 203 | — | — | — | — | 177 | 177 | 160 | 150 | — |

| ХН75ВМЮ (ЭИ 827) | 240 | 236 | 231 | 225 | 218 | 215 | 204 | 195 | 187 | 178 |

| ХН77ТЮР (ЭИ 437Б) | 210 | — | — | — | — | — | 163 | 153 | 130 | 115 (850°C) |

| ХН78Т (ЭИ 435) | 210 | — | — | — | — | — | — | 169 | — | — |

| ХН80ТБЮ (ЭИ 607) | 216 | 216 | 211 | 206 | 200 | 196 | 186 | 177 | — | — |

| ХН80ТБЮА (ЭИ 607А) | 218 | — | — | — | — | 191 | 184 | 176 | — | — |

| Н70МФВ-ВИ (ЭП 814А-ВИ) | 155 | — | — | — | — | — | — | — | — | — |

| ХН58ВКМТЮБЛ (ЦНК 8МП) | 211 | — | — | — | — | — | — | — | — | — |

| ХН60КВМЮТЛ (ЦНК 7П) | 210 | 207 | 203 | 198 | 192 | 185 | 178 | 171 | 164 | — |

| ХН64ВМКЮТЛ (ЗМИ 3) | 225 | 222 | 219 | 214 | 209 | 201 | 193 | 186 | 177 | 168 |

| ХН65ВМТЮЛ (ЭИ 893Л) | 222 | 214 | 210 | 202 | 195 | 190 | 184 | 174 | 165 | 160 |

| ХН65КМВЮТЛ (ЖС 6К) | 210 | 207 | 203 | 198 | 192 | 185 | 178 | 171 | 164 | — |

| ХН65ВКМБЮТЛ (ЭИ 539ЛМУ) | 213 | 211 | 207 | 203 | 197 | 190 | 183 | 175 | 167 | 158 |

| АД, АД00, АД0, АД1 [6] | 71 | — | — | — | — | — | — | — | — | — |

| АМг2 [6] | — | 59 | — | — | — | — | — | — | — | — |

| АМг2 | 69 | — | — | — | — | — | — | — | — | — |

| АМг3 | 68 | — | — | — | — | — | — | — | — | — |

| АМг5 | 69 | — | — | — | — | — | — | — | — | — |

| АМг6 | 69 | — | — | — | — | — | — | — | — | — |

| ЛС59-1 | 105 | — | — | — | — | — | — | — | — | — |

| ЛЖМц59-1-1 | 106 | — | — | — | — | — | — | — | — | — |

| ЛАМш77-2-0,05 | 102 | — | — | — | — | — | — | — | — | — |

| БрА10Ж3Мц2 (БрАЖМц10-3-1,5) | 102 | — | — | — | — | — | — | — | — | — |

| БрБ2 | 123 | — | — | — | — | — | — | — | — | — |

| БрО5Ц5С5 (БрОЦС5-5-5) | 90 | — | — | — | — | — | — | — | — | — |

| БрО10Ф1 (БрОФ10-1) | 103 | — | — | — | — | — | — | — | — | — |

| Б83 | 48 | — | — | — | — | — | — | — | — | — |

| ВТ1-0 | 103 | — | — | — | — | — | — | — | — | — |

| ВТ1-00 | 103 | — | — | — | — | — | — | — | — | — |

| ВТ5-1 | 115,7 | — | — | — | — | — | — | — | — | — |

| ОТ4 | 107,9 | — | — | — | — | — | — | — | — | — |

| ОТ4-0 | 112,8 | — | — | — | — | — | — | — | — | — |

| ОТ4-1 | 107,9 | — | — | — | — | — | — | — | — | — |

УПРУГОСТЬ, МОДУЛЬ УПРУГОСТИ, ЗАКОН ГУКА

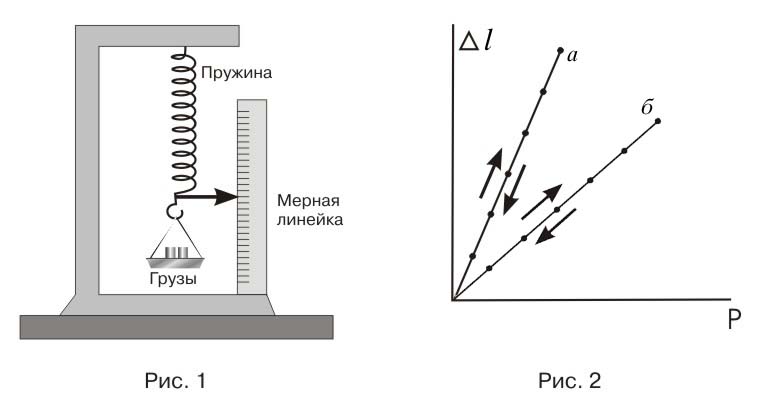

УПРУГОСТЬ, МОДУЛЬ УПРУГОСТИ, ЗАКОН ГУКА. Упругость – свойство тела деформироваться под действием нагрузки и восстанавливать первоначальную форму и размеры после ее снятия. Проявление упругости лучше всего проследить, проведя простой опыт с пружинными весами – динамометром, схема которого показана на рис.1.

При нагрузке в 1 кг стрелка-индикатор сместится на 1 деление, при 2 кг – на два деления, и так далее. Если нагрузки последовательно снимать, процесс идет в обратную сторону. Пружина динамометра – упругое тело, ее удлинение Dl, во-первых, пропорционально нагрузке P и, во-вторых полностью исчезает при полном снятии нагрузки. Если построить график, отложить по вертикали оси величины нагрузки, а по горизонтальной – удлинение пружины, то получаются точки, лежащие на прямой, проходящей через начало координат, рис.2. Это справедливо как для точек, изображающих процесс нагружения так и для точек, соответствующих нагрузке.

Угол наклона прямой характеризует способность пружины сопротивляться действию нагрузки: ясно, что «слабая» пружина (рис.3). Эти графики называются характеристиками пружины.

Тангенс угла наклона характеристики называется жесткостью пружины С. Теперь можно записать уравнение деформирования пружины Dl = P / C

Жесткость пружины С имеет размерность кг / см\up122 и зависит от материала пружины (например, сталь или бронза) и ее размеров – длины пружины, диаметра ее витка и толщины проволоки, из которой она сделана.

В той или иной мере все тела, которые можно считать твердыми, обладают свойством упругости, но заметить это обстоятельство можно далеко не всегда: упругие деформации обычно очень малы и наблюдать их без специальных приборов удается практически только при деформировании пластинок, струн, пружин, гибких стержней.

Прямым следствием упругих деформаций являются упругие колебания конструкций и природных объектов. Можно легко обнаружить дрожание стального моста, по которому идет поезд;иногда можно услышать, как звенит посуда, когда на улице проезжает тяжелый грузовик; все струнные музыкальные инструменты так или иначе преобразуют упругие колебания струн в колебания частичек воздуха;в ударных инструментах тоже упругие колебания (например, мембраны барабана) преобразуются в звук.

При землетрясении происходят упругие колебания поверхности земной коры; при сильном землетрясении кроме упругих деформаций возникают пластические (которые остаются после катаклизма как изменения микрорельефа), а иногда появляются трещины. Эти явления не относятся к упругости: можно сказать, что в процессе деформирования твердого тела сначала всегда появляются упругие деформации, потом пластические, и, наконец, образуются микротрещины. Упругие деформации очень малы – не больше 1%, а пластические могут достигнуть 5–10% и более, поэтому обычное представление о деформациях относится к пластическим деформациям – например, пластилин или медная проволока. Однако, несмотря на свою малость, упругие деформации играют важнейшую роль в технике: расчет на прочность авиалайнеров, подводных лодок, танкеров, мостов, туннелей, космических ракет – это, в первую очередь, научный анализ малых упругих деформаций, возникающих в перечисленных объектах под действием эксплуатационных нагрузок.

Еще в неолите наши предки изобрели первое дальнобойное оружие – лук и стрелы, используя упругость изогнутой ветки дерева; потом катапульты и баллисты, построенные для метания больших камней, использовали упругость канатов, свитых из растительных волокон или даже из женских длинных волос. Эти примеры доказывают, что проявление упругих свойств было давно известно и давно использовалось людьми. Но понимание того, что любое твердое тело под действием даже небольших нагрузок обязательно деформируется, хотя и на очень малую величину, впервые появилось в 1660 у Роберта Гука, современника и коллеги великого Ньютона. Гук был выдающимся ученым, инженером и архитектором. В 1676 он сформулировал свое открытие очень кратко, в виде латинского афоризма: «Ut tensio sic vis», смысл которого состоит в том, что «какова сила, таково и удлинение». Но опубликовал Гук не этот тезис, а только его анаграмму: «ceiiinosssttuu». (Таким образом тогда обеспечивали приоритет, не раскрывая сути открытия.)

Вероятно, в это время Гук уже понимал, что упругость – универсальное свойство твердых тел, но считал необходимым подтвердить свою уверенность экспериментально. В 1678 вышла книга Гука, посвященная упругости, где описывались опыты, из которых следует, что упругость есть свойство «металлов, дерева, каменных пород, кирпича, волос, рога, шелка, кости, мышцы, стекла и т.п.» Там же была расшифрована анаграмма. Исследования Роберта Гука привели не только к открытию фундаментального закона упругости, но и к изобретению пружинных хронометров (до того были только маятниковые). Изучая различные упругие тела (пружины, стержни, луки), Гук установил, что «коэффициент пропорциональности» (в частности, жесткость пружины) сильно зависит от формы и размеров упругого тела, хотя материал играет решающую роль.

Прошло более ста лет, в течение которых опыты с упругими материалами проводили Бойль, Кулон, Навье и некоторые другие, менее известные физики. Одним из основных опытов стало растяжение пробного стержня из изучаемого материала. Для сравнения результатов, полученных в разных лабораториях, нужно было либо использовать всегда одинаковые образцы, либо научиться исключать слияние размеров образца. И в 1807 появилась книга Томаса Юнга, в которой был введен модуль упругости – величина, описывающая свойство упругости материала независимо от формы и размеров образца, который использовался в опыте. Для этого нужно силу P, приложенную к образцу, разделить на площадь сечения F, а произошедшее при этом удлинение Dl разделить на первоначальную длину образца l. Соответствующие отношения – это напряжение s и деформация e.

Теперь закон Гука о пропорциональности можно записать в виде:

s = Еe

Коэффициент пропорциональности Е называется модулем Юнга, имеет размерность, как у напряжения (МПа), а обозначение его есть первая буква латинского слова elasticitat – упругость.

Модуль упругости Е – это характеристика материала того же типа, как его плотность или теплопроводность.

В обычных условиях, чтобы продеформировать твердое тело, требуется значительная сила. Это означает, что модуль Е должен быть большой величиной – по сравнению с предельными напряжениями, после которых упругие деформации сменяются пластическими и форма тела заметно искажается.

Если измерять величину модуля Е в мегапаскалях (МПа), получатся такие средние значения:

| Сталь | 20·104 |

| Медь | 10·104 |

| Алюминий | 7·104 |

| Стекло | 7·104 |

| Кость | 3·104 |

| Дерево | 1·104 |

| Резина* | 0,001·104 |

Физическая природа упругости связана с электромагнитным взаимодействием (в том числе с силами Ван-дер-Ваальса в решетке кристалла). Можно считать, что упругие деформации связаны с изменением расстояния между атомами.

Упругий стержень имеет еще одно фундаментальное свойство – утоньшаться при растяжении. То, что канаты при растяжении становятся тоньше, было известно давно, но специально поставленные опыты показали, что при растяжении упругого стержня всегда имеет место закономерность: если измерить поперечную деформацию e’, т.е. уменьшение ширины стержня db , деленное на первоначальную ширину b, т.е.

и разделить ее на продольную деформацию e, то это отношение остается постоянным при всех значениях растягивающей силы P, то есть

(Полагают, что e’< 0 ; поэтому используется абсолютная величина). Константа v называется коэффициентом Пуассона (по имени французского математика и механика Симона Дени Пуассона) и зависит только от материала стержня, но не зависит от его размеров и формы сечения. Величина коэффициента Пуассона для разных материалов изменяется от 0 (у пробки) до 0,5 (у резины). В последнем случае объем образца в процессе растяжения не изменяется (такие материалы называются несжимаемыми). Для металлов значения различны, но близки к 0,3.

Модуль упругости E и коэффициент Пуассона вместе образуют пару величин, которые полностью характеризуют упругие свойства любого конкретного материала (имеются в виду изотропные материалы, т.е. такие, у которых свойства не зависят от направления; пример древесины показывает, что это не всегда так – ее свойства вдоль волокон и поперек волокон сильно различаются. Это – анизотропный материал. Анизотропными материалами являются монокристаллы, многие композиционные материалы (композиты) типа стеклопластика. Такие материалы тоже в известных пределах обладают упругостью, но само явление оказывается значительно более сложным).

Если от рассмотрения растяжения стержня перейти к рассмотрению некоторого упругого тела, подверженного действию заданных сил, то следует выбрать некоторую точку M и перейти к рассмотрению ее малой окрестности в виде параллелепипеда с ребрами, параллельными координатным осям XYZ. Как известно (см. ДЕФОРМАЦИЯ), на гранях параллелепипеда действуют напряжения, которые задаются тензором s, что приводит к деформациям, которые задаются тензором e.

В общем случае закон Гука устанавливает связь между компонентами этих тензоров, которую можно записать в виде:

,

,

,

,

,

,

,

,  ,

,

В последние три уравнения входит величина G, которая называется модулем сдвига и выражается через E и v по формуле:

Модуль сдвига можно непосредственно определить из опыта на кручение круглого образца.

В физике для идеального газа вводится уравнение состояния (уравнение Клапейрона – Менделеева). Можно сказать, что закон Гука – это уравнение состояния для идеально упругого тела.

Владимир Кузнецов

Модуль Юнга — предел текучести и растяжения для обычных материалов

Модуль упругости — или модуль Юнга alt. Модуль упругости — это показатель жесткости эластичного материала. Он используется для описания упругих свойств таких объектов, как проволока, стержни или колонны, когда они растягиваются или сжимаются.

Модуль упругости при растяжении определяется как

«отношение напряжения (силы на единицу площади) вдоль оси к деформации (отношение деформации к начальной длине) вдоль этой оси»

Его можно использовать для прогнозирования удлинения или сжатие объекта до тех пор, пока напряжение меньше предела текучести материала.Подробнее об определениях под таблицей.

| АБС-пластик | 1,4 — 3,1 | 40 | |

| A53 Стандартная сварная и бесшовная стальная труба — марка A | 331 | 207 | |

| A53 Бесшовная и сварная стандартная сталь Труба — класс B | 414 | 241 | |

| A106 Бесшовная труба из углеродистой стали — класс A | 400 | 248 | |

| A106 Бесшовная труба из углеродистой стали A106 — класс B | 483 | 345 | |

| Бесшовная труба из углеродистой стали A106 — класс C | 483 | 276 | |

| Стальная труба A252 свайная — сорт 1 | 345 | 207 | |

| Стальная труба A252 свай — сорт 2 | 414 | 241 | |

| A252 Стальная труба для забивки свай — Gr ade 3 | 455 | 310 | |

| A501 Конструкционные трубы из углеродистой стали горячей штамповки — класс A | 400 | 248 | |

| A501 Конструкционные трубы из горячеформованной углеродистой стали — класс B | 483 | 345 | |

| A523 Стальные трубы для кабельных цепей — класс A | 331 | 207 | |

| A523 Стальные трубы для кабельных цепей — класс B | 414 | 241 | |

| A618 горячеформованные высокопрочные Низколегированные конструкционные трубы — классы Ia и Ib | 483 | 345 | |

| A618 Горячеформованные высокопрочные низколегированные конструкционные трубы — класс II | 414 | 345 | |

| A618 Hot- Формованные высокопрочные низколегированные конструкционные трубы — класс III | 448 | 345 | |

| Линейная труба API 5L | 310 — 1145 | 175 — 1048 | |

| Ацетали | 2.8 | 65 | |

| Акрил | 3,2 | 70 | |

| Алюминий бронза | 120 | ||

| Алюминий | 69 | 110 | 95 |

| Алюминиевые сплавы | 70 | ||

| Сурьма | 78 | ||

| Арамид | 70-112 | ||

| Бериллий (Be) | 287 | ||

| Бериллий Медь | 124 | ||

| Висмут | 32 | ||

| Кость компактная | 18 | 170 (компрессионная) | |

| Кость губчатая | 76 | ||

| Bo ron | 3100 | ||

| Латунь | 102-125 | 250 | |

| Латунь, морской | 100 | ||

| Бронза | 96-120 | ||

| CAB | 0.8 | ||

| Кадмий | 32 | ||

| Пластик, армированный углеродным волокном | 150 | ||

| Углеродная нанотрубка, одностенная | 1000 | ||

| Чугун 4.5 % C, ASTM A-48 | 170 | ||

| Целлюлоза, хлопок, древесная масса и регенерированная | 80-240 | ||

| Ацетат целлюлозы, формованный | 12-58 | ||

| Ацетат целлюлозы, лист | 30-52 | ||

| Нитрат целлюлозы, целлулоид | 50 | ||

| Хлорированный полиэфир | 1.1 | 39 | |

| Хлорированный ПВХ (ХПВХ) | 2,9 | ||

| Хром | 248 | ||

| Кобальт | 207 | ||

| Бетон 17 | |||

| Бетон, высокая прочность (сжатие) | 30 | 40 (сжатие) | |

| Медь | 117 | 220 | 70 |

| Алмаз (C) | 1220 | ||

| Древесина пихты Дугласа | 13 | 50 (сжатие) | |

| Эпоксидные смолы | 3-2 | 26-85 | |

| Древесноволокнистая плита средней плотности | 4 | ||

| Льняное волокно | 900 18 58|||

| Стекло | 50-90 | 50 (сжатие) | |

| Стеклоармированная полиэфирная матрица | 17 | ||

| Золото | 74 | ||

| Гранит | 52 | ||

| Графен | 1000 | ||

| Серый чугун | 130 | ||

| Конопляное волокно | 35 | ||

| Инконель | 214 | ||

| Иридий | 517 | ||

| Железо | 210 | ||

| Свинец | 13.8 | ||

| Магний металлический (Mg) | 45 | ||

| Марганец | 159 | ||

| Мрамор | 15 | ||

| МДФ — средней плотности ДВП | 4 | ||

| Ртуть | |||

| Молибден (Мо) | 329 | ||

| Монель Металл | 179 | ||

| Никель | 170|||

| Никель-серебро | 128 | ||

| Никелевая сталь | 200 | ||

| Ниобий (колумбий) | 103 | ||

| 2-4 | 45-90 | 45 | |

| Нейлон-66 | 60-80 | ||

| Дуб (вдоль волокон) | 11 | ||

| Осмий (Os) | 550 | ||

| Фенольные литые смолы | 33-59 | ||

| Формовочные смеси фенолформальдегида | 45-52 | ||

| Фосфорная бронза | 116 | ||

| Сосновая древесина (вдоль волокон) | 9 | 40 | |

| Платина | 147 | ||

| Плутоний | 97 | ||

| Полиакрилонитрил, волокна | 200 | ||

| Полибенз оксазол | 3.5 | ||

| Поликарбонаты | 2,6 | 52-62 | |

| Полиэтилен HDPE (высокая плотность) | 0,8 | 15 | |

| Полиэтилентерефталат, ПЭТ | 2 — 2,7 | 55 | |

| Полиамид | 2,5 | 85 | |

| Полиизопрен, твердая резина | 39 | ||

| Полиметилметакрилат (ПММА) | 2.4 — 3,4 | ||

| Полиимидные ароматические углеводороды | 3,1 | 68 | |

| Полипропилен, PP | 1,5 — 2 | 28-36 | |

| Полистирол, PS | 3 — 3,5 | 30-100 | |

| Полиэтилен, LDPE (низкая плотность) | 0,11 — 0,45 | ||

| Политетрафторэтилен (PTFE) | 0,4 | ||

| Жидкий полиуретановый литой | 10-20 | ||

| Полиуретановый эластомер | 29-55 | ||

| Поливинилхлорид (ПВХ) | 2.4 — 4,1 | ||

| Калий | |||

| Родий | 290 | ||

| Резина, малая деформация | 0,01 — 0,1 | ||

| Сапфир | 435 | ||

| Селен | 58 | ||

| Кремний | 130-185 | ||

| Карбид кремния | 450 | 3440 | |

| Серебро | 72 | ||

| Натрий | |||

| Сталь, высокопрочный сплав ASTM A-514 | 760 | 690 | |

| Сталь нержавеющая AISI 302 | 180 | 860 | 502 |

| Сталь, конструкционная ASTM-A36 | 200 | 400 | 250 |

| Тантал | 186 | ||

| Торий | 59 | ||

| Олово | 47 | ||

| Титан | |||

| Титановый сплав | 105-120 | 900 | 730 |

| Эмаль для зуба | 83 | ||

| Вольфрам (Вт) | 400-410 | ||

| Карбид вольфрама (WC) | 450-650 | ||

| Уран | 170 | ||

| Ванадий | 131 | 900 18 | |

| Кованое железо | 190-210 | ||

| Дерево | |||

| Цинк | 83 |

- 1 Па (Н / м 2 ) = 1×10 -6 Н / мм 2 = 1.4504×10 -4 psi

- 1 МПа = 10 6 Па (Н / м 2 ) = 0,145×10 3 psi (фунт f / дюйм 2 ) = 0,145 тыс. фунтов на квадратный дюйм

- 1 ГПа = 10 9 Н / м 2 = 10 6 Н / см 2 = 10 3 2 Н / мм 0,145×10 6 фунтов на кв. Дюйм (фунт на / дюйм 2 )

- 1 МПа = 10 6 фунтов на квадратный дюйм = 10 3 тысяч фунтов на квадратный дюйм

47 фунтов на квадратный дюйм 1 2 ) = 0.001 тыс. Фунтов на квадратный дюйм = 144 фунта / кв. Дюйм (фунт на / фут 2 ) = 6 894,8 Па (Н / м 2 ) = 6,895×10 -3 Н / мм 2