Делаем из 3D-принтера лазерный гравер

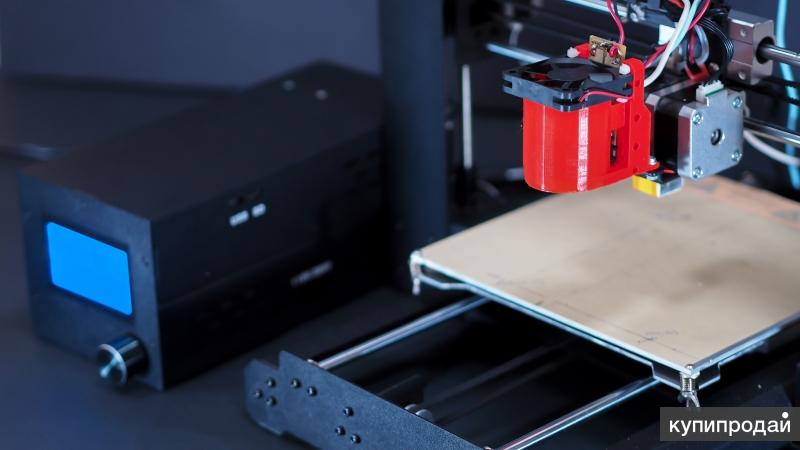

3D-принтеры стали дешевле и доступнее. А раз так, появились умельцы, которые начали думать, как расширить возможности этих современных и полезных устройств, добавив им новые функции. Вы найдете в статье общие принципы, конкретные примеры таких переделок и начальные сведения о работе с новым устройством. А также узнаете, какие существуют альтернативные варианты покупных 3D МФУ, в которых совмещаются лазерный гравер и 3D-принтер, а в некоторых и фрезер с ЧПУ.

Для того, чтобы превратить 3D-принтер в резак и гравер, нужно установить на него лазерный модуль и программно управлять им. Ниже даны два варианта такой переделки.

Простой способ добавить лазерный резак и гравер к дешевому 3D принтеру

Рассмотрим, как можно добавить в китайский 3D принтер Tevo Tarantula лазерный модуль мощностью 2,5 Вт.

Такая модификация справится с резкой тонкой фанеры, шпона, EVA-пены (этиленвинилацета), картона и бумаги, используемых в рекламе и оформлении листовых материалов, а более толстые материалы, включая древесину, кожу и пластик, сможет гравировать.

Лазерный модуль

Выбранный лазерный модуль LA03-2500 удобен тем, что у него один разъем для подключения питания с напряжением 12 вольт, т. е. не нужен дополнительный регулятор напряжения. В Tevo Tarantula охлаждающий вентилятор не предусмотрен. Но некоторые его добавляют, для улучшения качества печати, и регулируют скоростью вращения лопастей, меняя напряжение на входе вентилятора программно. При такой доработке лазерный модуль напрямую можно подключить вместо вентилятора принтера и так же программно управлять лазером. Будет не только «вкл.» или «выкл.», но 255 уровней между ними.

Для охлаждения во время работы, на верхней части модуля установлен маленький кулер. Ещё есть фокусировочное кольцо, с помощью которого регулируется фокусное расстояние в соответствии с текущей высотой по оси Z.

Не забудьте купить специальные очки, для защиты глаз от интенсивного лазерного излучения.

Подключение питания

Вентилятор 3D-принтера не используется, когда работает лазерный резак, и наоборот.

Кабель со штекером, идущий от платы (слева), разъем вентилятора (посередине) и разъем лазера (справа).

Установка лазера

Часто при создании гравера на основе 3D-принтера модульный блок устанавливают вместо экструдера. Но можно установить их рядом, желательно — как можно ближе друг к другу. Тогда не придётся снимать и устанавливать попеременно лазер и экструдер каждый раз, когда они потребуются, и сбивать при этом настройки.

Работа с векторной графикой

Сначала растровое изображение переводят в кривые с помощью бесплатного векторного графического редактора InkScape. А плагин J-Teck Photonics Laser Tool превращает векторный рисунок в Gcode. Плагин хорошо справляется с вырезанием контуров, текстов или фигур из картона.

А плагин J-Teck Photonics Laser Tool превращает векторный рисунок в Gcode. Плагин хорошо справляется с вырезанием контуров, текстов или фигур из картона.

Источник: https://blogs.cuit.columbia.edu/rqh3000/2018/03/02/make-money-laser-cutter/

Для гравировки растровых изображений нужен другой программный инструмент, под управлением которого лазер ставит точки на объекте в соответствии с яркостью исходной картинки.

Превращение 3D-принтера в лазерный гравер, требующее небольшой доработки

Почти любой 3D-принтер можно преобразовать в лазерный гравер/резак, способный резать дерево и гравировать практически на любом материале, кроме камня, керамики, стекла и металлов.

Лазер и оборудование

Какую модель лазера выбрать? С лазером мощностью 0,5 Вт можно гравировать только на дереве, пластике или коже. Такие лазеры стоят довольно дешево.

Лазеры с более высокой выходной мощностью позволяют гравировать глубже и быстрее, а также режут фанеру.

Вот ссылки на несколько разных лазеров и регулятор напряжения 5В:

►Лазер 0,5 Вт: https://goo.gl/Upg5GQ

► Лазер 1,6 Вт: https://goo.gl/Sbs6h9

► Лазер 1 Вт: https://goo.gl/P55uD9

► Лазер 2 Вт: https://goo.gl/P55uD9

► Лазер 2,5 Вт: https://goo.gl/P55uD9

► Лазер 5,5 Вт: https://goo.gl/P55uD9

► Лазер 10 Вт: https://goo.gl/P55uD9

►Регулятор 5 В: https://goo.gl/TVSTJW

Подготовка 3D принтера для установки лазера

Сначала отсоедините вентилятор, экструдер и выньте держатель экструдера, чтобы просверлить в нем 2 отверстия для шурупов, которыми будет крепиться лазер.

Драйвер этого лазера с TTL-модуляцией требует не более 5 вольт питания, а порт 3D-принтера для питания вентилятора дает напряжение 12 В, приходится его понижать через регулятор напряжения.

После того, как припаяны провода к регулятору, нужно подключить лазерный диод, вентилятор, порт TTL и основной источник питания к маленькой материнской плате, которая входит в комплект лазера.

Установка лазера на 3D принтер

Поставьте обратно на принтер держатель и прикрутите к нему винтами лазерный модуль. Для дополнительного охлаждения модуля во время работы снизу в держателе можно просверлить дополнительные отверстия. Подсоедините контакты регулятора напряжения к порту вентилятора, откуда лазеру будут поступать команды — с какой мощностью работать по время гравирования. Последний шаг — подключить материнскую плату лазерного модуля к источнику питания. Для питания материнской платы можно использовать источник постоянного тока на 12 вольт или любой адаптер с таким же напряжением, который дает ток не менее 2 А.

И не забудьте о защитных очках!

Установите головку лазера в нулевую позицию (команда G28) и попробуйте порегулировать мощность в диапазоне от 1 до 255.

Вы можете наблюдать, как луч лазера почти гаснет и затем выдает максимальную мощность в 255.

Чтобы лучше понять, сфокусирован ли лазер, нужно уменьшить мощность до минимума и положить лист бумаги на рабочий стол (площадку). Крутите линзу лазера, пока луч не сфокусируется в маленькую точку.

Крутите линзу лазера, пока луч не сфокусируется в маленькую точку.

Программное обеспечение для гравировки

Теперь пришла очередь заняться программным обеспечением для выполнения гравировки.

Скачайте векторный графический редактор Inkscape и два плагина для лазерной гравировки

3D принтер, как лазерный гравер. Добавляем функционала. Доработка и первый тест.

Здравствуйте!Спешу поделиться буквально жареными новостями…

Давно хотел проверить на практике использование 3Д принтера не только для печати. И наконец-то это было сделано!

Остановился на оснащении принтера лазерной головой, так как это один из самых не пыльных способов доработки принтера.

Для придания дополнительного функционала моему Nephila понадобились следующие вещи:

- кронштейн для крепления головы

- сама лазерная головка

- блок питания головки, так как она рассчитана на 5 вольт

- комплект крепежа

- немного пайки

[IMG ID=208546 WIDTH=284 HEIGHT=211]

Итак, сперва смоделировал кронштейн, примерил его на голове принтера, все хорошо вписалось. ..

..

[IMG ID=208545 WIDTH=240 HEIGHT=252][IMG ID=208538 WIDTH=449 HEIGHT=252]

Далее распечатал сам кронштейн, ABS пластик, слой 0.2, сопло 0.5 принтер собственно подопытный Nephila.

Затем сборка лазерной головки с кронштейном и блоком питания

[IMG ID=208544 WIDTH=287 HEIGHT=280][IMG ID=208537 WIDTH=385 HEIGHT=216]

Прикручивание всего этого хозяйства к голове Nephila. Такой вот вполне гармоничный симбиоз получился.

[IMG ID=208541 WIDTH=279 HEIGHT=259]

Далее проверил включение лазера с помощью меню принтера

[IMG ID=208540 WIDTH=375 HEIGHT=293]

Все засветилось и заработало! Очень футуристично все это смотрится внутри принтера

[IMG ID=208539 WIDTH=353 HEIGHT=385]

После этого естественно захотелось сделать тестовую печать тестовый рисунок. Для этого при помощи того же редактора моделей был сделан логотип, преобразован в STL формат и отслайсен в Slic3R со специальными настройками.

Заправил GCODE на карточку, вставил в принтер и вперед…

Nephila не спеша опускает свой стол примерно на 20 см, затем голова резко подается на точку старта и включается ослепительный синий лазер! Он быстро начинает делать свою работу! Появляется запах жженой бумаги… Очень ярко…

[IMG ID=208549 WIDTH=408 HEIGHT=291]

В итоге получился не плохой результат! Такой симбиоз имеет место быть! Расширение функционала при минимальных доработках. Как минимум можно выжигать по дереву, логотипы, надписи, рисунки, вполне не плохо!

А это результат. Всем знакомый рисунок заливки, но только выжжен на бумаге)

[IMG ID=208534 WIDTH=642 HEIGHT=360]

Далее буду тестировать, на что еще способен данный лазер совместно с Nephila!

Полное видео процесса апгрейда:

Лазерный резак из 3d-принтера. Часть вторая, софтварная

Часть вторая, софтварная

В прошлой части я описал все аппаратное обеспечение. Настало время научить принтер работать с лазером.Управление лазером.

При описании процесса настройки пришлось коснуться этой темы, но повторюсь. Управлять включением/выключением лазера мы будем крайне полезной командой M42. Ее поддерживают прошивки Sprinter, Marlin, Repetier, RepRap Firmware. Достаточно внушительный список, поэтому у большинства проблем с этим возникнуть не должно. Команда выглядит так:

M42 Px Sy, где x — номер пина, на котором сидит TTL-управление, а y — величина цикла ШИМ.

По ходу статьи я буду упоминать необходимую для каких-либо операций мощность лазера, примерное значение S для конкретного лазера можно вычислить из пропорции. Например, при требуемой мощности в 0,5Вт величина S для 1,6Вт-лазера будет равна (255/1,6)*0,5~80.

Подготовительные команды для лазерной резки/гравировки.

Из-за того, что мы забиваем гвозди микроскопом, подготовка делится на 2 этапа: серия команд перед резкой и серия команд собственно в самом файле резки. Сейчас речь о первом этапе.

Сейчас речь о первом этапе.После того, как выставлен фокус, предпочтительно иметь файл, который будет загонять все оси в home и поднимать каретку на высоту, с которой был настроен фокус для конкретного материала. Несколько сумбурно, поэтому объясню на примере.

Предположим, я отстроил фокус на положенной пластине 1мм-текстолита при поднятой на 8мм каретке. Тогда код подготовки к резке/гравировке материала толщиной 1мм будет выглядеть следующим образом:

G28 X Y ; загоняем X и Y в home

G28 Z ; загоняем Z в home

G1 Z8 ; поднимаем каретку на 8мм

M84 ; отключаем шаговики

Z загоняется отдельно из-за включенного safe home. Если он отключен, то код сокращается до трех команд:

G28

G1 Z8

M84

Подобных файлов удобно иметь несколько штук для материалов разной толщины. Для 2мм будет 9мм-поднятие, для 3 — 10 и так далее. Фокус все равно придется отстраивать перед каждой резкой, но хотя бы меньше придется крутить кольцо отстройки.

Начальные и конечные команды в gcode-файле.

После предварительной подготовки можно начинать резку. Но ей предшествует второй этап подготовки в виде списка начальных команд в самом gcode-файле.

Вот список команд, предшествующих началу гравировки:

G28 X Y ; в отличие от 3D-печати, делающейся чаще всего на середине стола, гравировку удобнее делать с края. Потому XY загоняются в самый угол. Z остается неизменной, ее мы установили предыдущим файлом.

G1 Y43 ; дальше идет сдвиг стола, чтобы прийти в начало координат лазера. Об этом ниже.

G92 X0 Y0 ; обнуление координат после сдвига — так мы даем понять принтеру, что мы пришли в начало координат.

M42 P5 S255 ; включение вентилятора. Подробнее здесь.

Определение положения лазерного модуля относительно сопла. Когда мы отправляем все оси в home, мы это делаем для экструдера. Но лазер находится в другом месте, и начало координат для него — тоже. Положение ‘нового’ начала координат нам и предстоит определить. Эта операция делается один раз. Методика такая:

Эта операция делается один раз. Методика такая:

1. Наклеиваем кусок скотча/каптона на стол.

2. Передвигаем оси так, чтобы лазер находился над куском наклеенного скотча.

3. Пишем в Pronterface команду G92 X0 Y0 — это сбросит текущие координаты каретки в 0,0

3. Включаем лазер (M42 P6 S*), чтобы он выжег точку на скотче. 0,3-0,5Вт мощности вполне достаточно . Долго держать не надо, достаточно 3-5 секунд, и лазер можно выключить (M42 P6 S0).

4. Жмем стрелки управления осями в Pronterface так, чтобы навести сопло принтера на получившуюся точку.

5. После наведения отправляем команду M114 , она покажет текущую позицию каретки. В командной строке появится, что-то вроде X:0.00 Y:-43.00 Z:0.00. Из этого следует, что разница между началами координат для сопла и лазера равна 43мм, и чтобы прийти в начало координат лазера, нужно сдвинуть ось Y на 43мм. Поэтому итоговая команда выглядит как G1 Y43 . Пример приведен для соосного расположения экструдера и лазера относительно оси Y.

Из за того, что лазер находится дальше сопла, страдает рабочая область. Для лазерной резки она будет как раз на эти 43мм меньше. Если у вас максимальное измерение по ‘пострадавшей’ оси было, скажем 200мм, то для резки оно будет 157мм. Это максимальное измерение придется держать в голове, т.к. я не нашел элегантного способа задать максимальное измерение через G-code.

С конечными командами все элементарно. В конце исполняемого файла должно быть отключение лазера и обдувающего его вентилятора:

M42 P6 S0 ; отключаем лазер

M42 P5 S0 ; отключаем кулер

Итого софтварно-хардварная подготовка завершена.

О порядке работы.

Немного обобщу весь написанный выше ворох информации.После всех манипуляций у нас должно быть 3 списка команд: один поднимает каретку на высоту фокуса, второй (сдвиг стола, сброс координат…) добавляется в начало файла гравировки и третий (выключение лазера и вентилятора) добавляется в конец файла гравировки.

Порядок работы примерно следующий:

1. Выполняем команды поднятия Z на высоту фокуса.

2. Помещаем заготовку в принтер. В плане крепления заготовки по удобству офисные зажимы для бумаг вне конкуренции

3. Готовим файл резки с помощью одной из программ, описанных ниже. Если это плагин, вручную добавляем соответствующие списки команд в начало и конец gcode-файла с помощью ‘Блокнота’

4. Выполняем резку. Можно как через Pronterface, так и через SD-карту.

Выжигаем уголок в начале координат.

Первое, что я рекомендую сделать — это выжечь пару линий под прямым углом в начале координат, чтобы заготовку было проще устанавливать. Файл с уголком прикладываю. Он выжжет 2 прямых линии в начале координат по X и Y длиной 10см.

Подготовка файла под ваши нужды сводится к следующему:

1. Изменить величину сдвига

2. Изменить пин вентилятора в начале и конце файла на свой

3. Изменить пин и мощность лазера на свою, это надо сделать по всему файлу. Это можно легко сделать с помощью автозамены. Мощности достаточно 0,5Вт.

Это можно легко сделать с помощью автозамены. Мощности достаточно 0,5Вт.

Необходимые для правки команды отмечены в файле через точку с запятой.

После гравировки должно получиться вот так:

Режимы лазера для гравировки различных материалов.

К сожалению, я не могу предоставить много информации по этому поводу. Режимы подбираются только практически. Но кое-что есть:

Для гравировки по фанере: 0,7-1Вт, подача 1000-2000мм/мин.

Для выжигания по краске/резки: полная мощность, подача 100-150мм/мин

Обзор софта для работы с лазером.

Здесь вкратце расскажу о программах, которые пощупал собственноручно.

Софта для нативной работы с лазером, собранным в подобной конфигурации, не так много. Прежде чем рассматривать софт, расскажу о 2 подходах к обработке черно-белого изображения программами для перевода в g-code.

1. Растровый подход: изображение рассматривается как набор точек, и лазер построчно, точка за точкой наносит изображение на материал. Довольно медленный в работе метод, но он позволяет получить заполнение, и является единственным для гравировки фотографий.

Довольно медленный в работе метод, но он позволяет получить заполнение, и является единственным для гравировки фотографий.

2. Векторный подход: изображение рассматривается как набор примитивов, которые являются готовыми траекториями для лазера. Такой подход дает намного большую скорость при выполнении гравировки, но есть краеугольный камень — заполнение примитивов. Лазер выжигает только их контуры.

Программы с растровым подходом.

Плагин Raster 2 Laser для Inkscape был упомянут здесь, поэтому его описание я опущу. У плагинов для Inkscape есть один общий недостаток: нельзя автоматически вписать свои команды (сдвиг стола, обнуление осей…) в начало и в конец gcode-файла, поэтому приходится добавлять их вручную. Также не все прошивки поддерживают команды вида G01…G09 — их приходится менять автозаменой на G1, G2 и пр.

PicLaser. Кривая программа с дико страшным интерфейсом, да к тому же еще и платная (40$). Но, несмотря на страшный GUI и ворох мелких глюков, исправно делает свою работу. Демка не позволяет выводить в gcode больше половины изображения. Есть неудобный внутренний редактор изображений, я им пользоваться не рискнул. Зато есть полное удобство в плане настроек — и команды перед резкой, и после, задание команды на включение/выключение, задание максимального значения S, выбор нанесения гравировки — верикальный, горизонтальный или под углом в 45 градусов и пр.

Демка не позволяет выводить в gcode больше половины изображения. Есть неудобный внутренний редактор изображений, я им пользоваться не рискнул. Зато есть полное удобство в плане настроек — и команды перед резкой, и после, задание команды на включение/выключение, задание максимального значения S, выбор нанесения гравировки — верикальный, горизонтальный или под углом в 45 градусов и пр.

CHPU от NikRomSoft. Неплохая программа от соотечественников, да к тому же бесплатная. Предназначена ЧПУ-фрезеров, лазерных и нихромовых граверов. Есть возможность ввести начало и конец G-code. Умеет пропускать белые участки. Есть встроенный редактор изображений.

Мне она не очень понравилась. Изображение выжигается только при ходе каретки в одну сторону, а потом лазер вхолостую возвращается обратно, чтобы начать новую строку. И код приходится вручную править для того, чтобы убрать задержку на черном — она очень сильно тормозит процесс, а если выставить нулевую — на выходе получается пустой gcode-файл. Даже пропуск белого этот процесс не ускоряет. Сохраняет в формате .cnc, приходится переименовывать в .gcode вручную. С другой стороны, есть заполнение… Неоднозначные впечатления, в общем. Возможно, кто-нибудь добьется с этой прогой большего.

И код приходится вручную править для того, чтобы убрать задержку на черном — она очень сильно тормозит процесс, а если выставить нулевую — на выходе получается пустой gcode-файл. Даже пропуск белого этот процесс не ускоряет. Сохраняет в формате .cnc, приходится переименовывать в .gcode вручную. С другой стороны, есть заполнение… Неоднозначные впечатления, в общем. Возможно, кто-нибудь добьется с этой прогой большего.P.S. небольшой финт: скорость гравировки задается в предварительных командах строчкой вроде ‘G1 F1000’, где 1000 — это подача в мм

LaserEtch от J-Tech Photonics. Еще одна платная программа (30$). Демка, по нехорошей традиции, выдает только половину изображения в g-code.

Несмотря на то, что разработчики ее позиционируют, как векторную, это не так — она просто умеет пропускать абсолютно белые участки, и перемещает каретку на них быстрее. Довольно богатое количество настроек, среди которых отмечу Fake Extrusion — она позволяет увидеть в Pronterface то, что будет выгравировано. На данный момент есть небольшой глюк при сохранении собственных gcode-команд в начале и конце файла (показан на скрине). В принципе, заменяема программой CHPU, хоть и с некоторыми оговорками.

На данный момент есть небольшой глюк при сохранении собственных gcode-команд в начале и конце файла (показан на скрине). В принципе, заменяема программой CHPU, хоть и с некоторыми оговорками.Программы с векторным подходом.

Мной найдена только одна такая программа на данный момент:

Плагин J-Tech Photonics Laser Tool для Inkskape. Чтобы его использовать, надо векторизовать растр с помощью Inkscape.

Он понимает только чисто фото с черным и белым, а не в градациях серого. Удобен тем, что может опускать каретку для каждого прохода, есть возможность задать максимальную мощность лазера, задержку перед включением (у некоторых драйверов есть soft-start). Недостатки: начало и конец кода приходится добавлять вручную, и он не умеет заполнять примитивы — только контуры. Я с помощью него делаю маски печатных плат: Как видно, он не убирает краску между дорожками. С одной стороны, это хорошо — готовая экранировка платы, с другой создает проблемы при монтаже деталей — рез довольно тонкий.

Из всего вышеперечисленного сложно что-то одно посоветовать. Оставлю за читателями выбор подходящей под их нужды программы. Или программ.

Заключение.

Итого многозадачность принтера успешно реализована. Не сказать, что обошлось без костылей, неудобств — но ведь главным было заставить все это работать вкупе. Основной проблемой мне видится недостаточное количество софта для такой узкоспециализированной задачи.

Adios

Делаем лазерный гравер «Франкенштейн» — часть 2

Снова всем доброго дня, мозгоинженеры! Продолжаем знакомиться с моим руководством о создании своими руками лазерного гравера из старых принтера и сканера.

Начало…

Шаг 10: Монтаж лазерного модуля

Для того чтобы установить на самоделку лазерный модуль или лазерную указку, каретку от принтера необходимо доработать. И я обнаружил, что для этих целей отлично подходит накладка от корпуса компьютера, да и одна из них случайно оказалась под рукой. Бедолага.

И я обнаружил, что для этих целей отлично подходит накладка от корпуса компьютера, да и одна из них случайно оказалась под рукой. Бедолага.

Я каким-то чудом умудрился согнуть, подрезать, просверлить и, наконец, прикрутить ее к каретке. Нужно лишь творчески подойти к этому делу и соблюдать точность. Она во время этой мозгосборки является вашим верным товарищем, но может и оказаться худшим врагом, если вы пренебрегаете ей!

Каретка оказалась не под прямым углом к столу сканера, но, на мое счастье, маленькая гаечка спасла день.

Еще до этого я нашел небольшой шкив от кассетного плеера, его то я и установил на каретку, но потом понял, что он сталкивается с направляющей оси X, и его пришлось снять. Но определенно стоит сохранить его на случай последующих доработок.

Шаг 11: Травление печатной платы

Примечание: я добавил альтернативный лазерный шилд, о котором речь идет в Шаге 13.

После успешных испытаний моего прототипа, собранного на макетной плате и корректно выполняющего некоторые команды G-кода, я приступил к созданию печатной платы. До этого подобные вещи не делал, но являюсь помощником в хим.лаборатории, так что работа с химикатами страха во мне не вызывает.

И снова использовал для этого мозгоруководство Groover-а, взяв от туда макет#Pocket-laser-engraver/step5/Electronics/»> лазерной платы, который находится в файле формата EagleCAD.

Я зеркально распечатал этот макет на обычной бумаге, наклеил его на фоточувствительную омедненную плату, и дремелем высверлил нужные отверстия. Новомодного автоматического экспозиметра у меня нет, поэтому я просто взял немного спирта и снял защитный лак. С помощью контурной проекторной ручки и линейки прочертил дорожки вручную. Эта мозгоручка оставляет очень красивый блестящий след. Я еще пробовал использовать германский тонкий перманентный маркер (кислотостойкий), но он давал толстые некрасивые линии. А контурной ручкой нужно было лишь раз провести линию, а не несколько, и получался хороший защитный слой.

А контурной ручкой нужно было лишь раз провести линию, а не несколько, и получался хороший защитный слой.

Травил плату поделки я хлористым железом (III), другие доступные средства мне не нравятся. Одни парят, другие сильно пахнут, третьи, содержащие пероксид, могут взорваться, если держать их в закрытой емкости. Поэтому хлористое железо самый оптимальный вариант, и для хранения, и для утилизации.

!!!Но тем не менее, НЕ ВЫЛИВАЙТЕ его в канализацию! Он разъест канализационные трубы, если они сделаны их меди, и убьет все полезные бактерии в вашем септике.

Шаг 12: Лазерный шилд

Я не знаю как паяются штырьковые контакты (которые соединяются с контактами Arduino) с обратной стороны, поэтому я установил их с верхней стороны платы и протолкнул их.

На всякий случай нарисовал на плате драйвера мозголазера где какие электродетали должны располагаться. Примечание: тестовые запуски без лазера можно проводить и без этой платы.

Примечание: тестовые запуски без лазера можно проводить и без этой платы.

Список электродеталей

Я приложил список из моего заказа у поставщика электроники, который со всеми описаниями выглядит немного пугающе.

Примечание 1:

В заказе поставщику ошибся с реле, поэтому пришлось разобрать старый блок питания от ПК, который отыскал в своих запасах. Своим «залежам» старой техники я безмерно рад, большая часть электроники до сих пор функционирует, и я храню ее вместо того, чтобы отдать на пункт приема. Они продают ее в Африку как «секонд-хэнд», хотя это не так. Я и построил данный мозгогравер, чтобы показать, что «старая техника» — не хлам. В умелых руках она также ценна, как и деньги.

Примечание 2 (важных):

При подключении Arduino с установленной платой, убедитесь, что сначала подключен внешний источник питания. Я заметил, что подключая Arduino к USB, без подключенного источника питания степперы начинают «кричать», что совсем не здорово.

spisok_electro.csv

Шаг 13: Альтернативный лазерный шилд (шилд Easylaser)

Лазерный шилд от Groover-а великолепен, но некоторые вещи не подходят для моего способа управления лазером:

— он не может переключаться в режим микростеппинга шаговых двигателей.

От степперов из DVD, который он использовал, этого не требовалось, но если используешь различные двигатели от разных устройств эта опция может помочь более точно управлять двигателями.

— еще я был не в восторге от реле, контролирующей включение/отключение лазера.

— и наконец, провода идущие от лазерного шилда к лазеру были слишком длинными, думаю более правильно разместить шилд поближе к лазеру.

Итак, резюмируя:

Я доработал драйвер от Groover-а

— переместил плату драйвера, расположил ее на терминальном зажиме для лазерного модуля,

— добавил перемычки на Easydrivers, активировав тем самым режим микростеппинга.

Апгрейд: самодельщик jduffy54 был так добр, что исправил плату easylaser. Я обновил макет мозгоплаты, перемычки для режима микростеппинга теперь должны работать как и предполагалось.

easylaser_shield easylaser_jump

Шаг 14: Лазерный диод

Использованный мной лазерный диод очень мощный. Это прицельный 300мВт-й, красный лазер 3-го класса, а значит ОБЯЗАТЕЛЬНО нужно использовать защитные очки. Иначе можно получить коньюктивит и катаракту. Это не как с курением, которое возможно приведет к раку. Нет, если луч попадет в глаза, то катаракта вам обеспечена. И даже отраженный от стен луч, намного опаснее, чем если вы посмотрите на солнце. Вы же не хотите рисковать своим зрением. Пауза…

БУДЬТЕ ОСТОРОЖНЫ !!

Защитные очки не должны пропускать излучение с длиной волны 600-670нм (оптическая плотность 4+). -4 = 0,03 мВт.

-4 = 0,03 мВт.

Распиновка лазерного диода:

Вынув лазерный диод из старого пишущего DVD или купив в интернете, первым делом нужно определиться с его полярностью. Я для этого взял две мозгобатарейки АА в корпусе, которые соответственно «+» и «-», и попробовал соединить их с лазерным диодом, пока он не засветился.

В корпусах таких лазерных диодов как aixiz расположен радиатор. Они зачастую поставляются с фокусирующей пластиковой линзой. Стеклянные линзы конечно лучше, так как дают на 10-20% больше полезной мощности.

Настройка мощности лазерного диода:

Перед тем как подключить лазер к цепи, нужно отрегулировать «мощность», которую он будет получать. Это легко сделать с помощью синего потенциометра.

Красный лазер из пишущего DVD может выдержать 300мВ (под нагрузкой — соответственно 300мА), но при этом я не знаю насколько его хватит.

Значит, если вы хотите увеличить срок его эксплуатации можно уменьшить поступающую на него мощность до 200мВ (под нагрузкой — 200мА).

И советую по возможности найти еще старый пишущий DVD, ведь вы же не хотите настраивать мощность лазерного диода на используемом в поделке лазерном модуле.

Звучит странно, но для этой настройки мы будем использовать эквивалент нагрузки, которую нужно поместить в цепь вместо реального лазерного диода. В таком случае можно постепенно увеличивать мощность, замеряя при этом напряжение, и не рискуя повредить «драгоценный» диод.

На фото вы можете видеть эту самую эквивалентную нагрузку, она симулирует красный лазер. А если у вас лазер синего цвета, то вам нужно использовать 6 диодов 1N4001.

Эквивалентная нагрузка для красного лазера — 4 диода 1N4001 и один резистор 1Ом.

для синего лазера — 6 диодов 1N4001 и один резистор 1Ом.

Опять же, берем макетку и последовательно соединяем диоды и резистор, на котором и замеряется напряжение. С какой стороны от диодов вы его поместить не важно. Мультиметр устанавливаем на 2000мВ и прикладываем щупы к выводам мозгорезистора. Далее к макетке подсоединяем провода от контактов драйвера лазера. Загружаем gcodesender,или тот терминал который вы используете, и соединяемся с микроконтроллером. Далее посылаем команду «М3» (включение шпинделя/лазера) и на мультиметре должны появиться показания.

Далее к макетке подсоединяем провода от контактов драйвера лазера. Загружаем gcodesender,или тот терминал который вы используете, и соединяемся с микроконтроллером. Далее посылаем команду «М3» (включение шпинделя/лазера) и на мультиметре должны появиться показания.

Затем поворачиваем потенциометр по часовой стрелке, до получения нужного вам значения, например 300мВ. Это будет соответствовать тому, что будет поступать на лазерный диод.

CW = повысить напряжение

CCW = понизить напряжение

После этого посылаем команду «М5» для отключения лазера.

Фокусировка лазера:

Для фокусировки лазера я поворачивал линзу пока он не превратился в точку на стене, а потом попробовал зажечь спичку.

Чтобы «грубо» настроить фокус я наклеил на стол линейку и установил рядом лазер, так чтобы край его корпуса был на отметке 0мм. Далее перед лазером поместил лист черной бумаги и двигал его, пока он не загорелся. Возможно и вам нужно так «поиграть» с линзой и расстоянием листа.

Чистовую настройку фокусного расстояния я проводил подобным образом, но на этот раз я подсчитывал сколько времени потребуется на прожиг дырки в бумаге. Вот таким образом я и получил фокусное расстояние наиболее близкое к идеальному.

Вот таким образом я и получил фокусное расстояние наиболее близкое к идеальному.

Шаг 15: Софт

Определение рабочей площади:

В редакторе Inkscape необходимо задать размеры рабочей площади. Для этого заходим «File» — «Document Properties (свойства документа)» и меняем страницу по вашим размерам.

Перед тем как приступить к гравировке нужно узнать одну вещь — как получить gcode для ваших узоров. Мой выбор это Inkscape с модифицированным Groover-м Gcodetools (Metalevel 8), который доступен на #Pocket-laser-engraver/step7/Getting-the-software-ready/»>его странице.

Прежде чем создавать gcode узор нужно отзеркалить. Если вы хотите просто все выделить и отразить, то в Inkscape это может дать странный результат.

Поэтому перед отзеркаливанием выделяем все (сочетание клавиш Ctrl + a), объединяем в группу (Ctrl + g) и лишь потом отражаем (‘h’). После отзеркаливания разгруппировываем (Ctrl + Shift + g) и преобразуем в контур (Ctrl + Shift + c).

gcodetools нужно скопировать в «…\Inkscape\share\extensions».

А вот теперь для получения gcode нужно выполнить следующее:

1. Разгруппировать все объекты (возможно дважды)

2. Ctrl + a (select all) — Path — Object to path

3. Выбранное (selected all) — Extensions (расширения) — Laserengraver — Laser

4. В разделе «Preferences» (предпочтения) вытавьте выходную папку.

5. Важно! Переключитесь на вкладку «Laser»

6. Вводим нужную скорость. Ее можно позже перезаписать с помощью Gcodesender.

7. Вводим имя файла + .nc Далее нажимаем «Apply(применить)» и готово!

8. Запускаем Gcodesender, подключаемся к Arduino и загружаем .nc файл. При желании меняем скорость.

9. !!НАДЕВАЕМ ЗАЩИТНЫЕ ОЧКИ!!

10. Нажимаем «Print(печать)»

Шпаркалка по Inkscape

Действие Сочетание клавиш

Select all (выбрать все) Ctrl + A

Group (сгруппировать) Ctrl + G

Ungroup (разгруппировать) Shift + Ctrl + G

Mirror (horizontal) отразить горизонтально H

вертикально V

Convert object to path (конвертировать в контур) Shift + Ctrl + C

Align dialog (выровнять диалог ) Shift + Ctrl + A

Fill / Stroke dialog (заполнить/заштриховать диалог) Shift + Ctrl + F

Шаг 16: Он ожил !!!

Некоторые их вырезанных или выгравированных работ.

Модель ракеты из elabz. На их сайте имеются еще несколько интересных мозгомоделей.

Некоторые параметры для резки и гравировки различных материалов:

Ремесленная пена — 2мм — черный — 75мм/мин

Древесина Balsa — 1мм — темные линии были выгравированы со скоростью 50 мм/мин, а потом с 10мм/мин. Наружные кольца со скоростью 100мм/мин.

Корпус калькулятора выгравирован примерно на 75мм/мин.

Около восьми лет я был игроком EvE, поэтому фигурка синего космического корабля «Каракал/Цербер» (Copyright @ CCP Games) это моя дань тем денькам. Она была вырезана с помощью софта Autodesk 123D Make.

Шаг 17: Ссылки и файлы и файлов

Софт

Загрузчик .hex-файлов для Arduino

GRBL — интерпретатор gcodе для Arduino (совместимый с atmega328)

Редактор Inkscape

Gcodetools — плагин для Inkscape, создающий gcode из векторных рисунков

Gcodesender — инструмент для отправки gcode с ПК на Arduino

Макет платы Lasershield

EagleCAD — для создания макета платы

Autodesk 123D Make — редактор для создания 3D-моделей из фрагментированных объектов.

Пособия

Расчет передаточного числа

Калибровка шагового двигателя

Меры безопасности при работе с лазером !!ОБЯЗАТЕЛЬНО для прочтения!!

Laserpointerforums.com — ветка про ущерб нанесенный неосторожным обращением с лазером.

Защитные очки

easylaser_shield easylaser_jump spisok_electro.csv bom_list_frankenstein

Шаг 18: Планы на доработку (опционально)

Данный шаг не обязательный.

После того как создал поделку «Франкенштейн» я выгравировал много вещей и произвел некоторые изменения в конструкции гравера. Или планирую их произвести:

Изменения рабочего стола

Задняя часть картинной рамы выглядит красиво и не дает сильно обжечься лазером.

Для фиксации заготовки требуется скотч. Не поймите меня не правильно, мне нравится мозгоскотч, особенно изолента :), но существует другое решение.

Я взял от старого металлического корпуса ПК боковую панель и вырезал часть так, чтобы она поместилась в поддоне сканера. И теперь с помощью неодимовых магнитов можно крепить заготовку. Очень хорошо подходят для этих целей магниты из старых винчестеров, они сильные и имеют плоскую металлическую пластинку. В старых HDD я нашел два магнита — 3мм-й и 4мм-й, которые спокойно удерживают заготовку разной толщины. Но если ваши степперы плохо экранированы, то магниты могут повлиять на их корректную работу.

2. Кабели шилдов

Я понял, что проложенные вместе кабели от мотора и лазера могут привести к неприятностям.

Перекладка кабелей под углом 90 ° друг к другу (кабель двигателя / кабелю лазера) сводит эти неприятности к минимуму. Но я наткнулся на старый USB-кабель, который хорошо экранирован (толстый) и имеет 4 провода. Диаметр жил не играет большой мозгороли, и он должен работать нормально.

На фото где провода припаяны к контактам, показано как я слишком мало оголил внешнюю трубку и это затруднило пайку. Позднее я надрезал ее и немного высвободил провода.

3. Корпус для электрооборудования.

Я нашел сайт, на котором есть скрипт для создания прекрасного короба, который можно можно вырезать и собрать с помощью стыковых соединений.

Мой лазер для резки дерева слабоват, но выгравировать его сможет. Поэтому я задал размеры нужного мне корпуса и получил pdf-файл для скачивания.

В Inkscape я перекроил все детали, чтобы использовать пространство более рационально. Вертикальные пропилы я сделал ножовкой по дереву, а горизонтальные лобзиком. Затем высверлил отверстия под провода и вентиляцию, и установил небольшой мозговентилятор от компьютера.

! Важный момент! Вентилятор может вызывать сбои в работе драйверов Easydrivers, в следствие чего могут пропускаться шаги или остановиться на середине процесса. Поэтому важно разместить вентилятор на безопасном расстоянии от драйверов степперов.

4. Замена лазерного диода

Типичные лазерные диоды от старых пишущих DVD являются лазерами типа Small Closed Can, и их ток не должен превышать 300мА. На форумах Laserpointerforums.com я нашел несколько тем, в которых говорится о недорогих красных лазерных диодах. И хорошим вариантом для мозгоподелки будет красный лазерный диод ЗЗК 826, рассчитанный на ток около 300мА. В сочетании со стеклянной линзой, которая обладает большей оптической силой, он повысит общую производительность гравера.

На этом о гравере «Франкенштейн» все, благодарю за мозговнимание!

( Специально для МозгоЧинов #Frankenstein-Laser-Engraver

настольный станок для гравировки и резки с ЧПУ, мини-станок для печатей и штампов, настройка и подготовка фото

Как показывает статистика, обработка поверхностей лазерной гравировкой, резка с помощью лазера — одна из самых популярных на сегодняшний день технологий. Несведущие люди часто путают граверы и резаки — разберемся, в чем тут суть.

Особенности

Лазерная гравировка — наиболее эффективный метод из существующих, она бывает:

- ручная;

- механическая, т. е. алмазная и растровая;

- лазерная.

Используется для оказания услуги в малых и больших объемах. Применение лазерной установки позволяет менять мощность светового потока для структурирования поверхности, изменения тональности рисунка.

По стоимости выполненная работа ниже, чем ручная или механическая гравировка, и при этом совершенно не уступает в качестве. Это позволяет использовать станки с лазерной установкой для организации бизнеса.

По большому счету, гравер и резак – одно устройство с небольшими, но существенными отличиями. Если говорить поверхностно, не углубляясь в тонкости, то главное отличие — один инструмент режет, другой выполняет декоративную гравировку. Существуют модели, когда система справляется с обеими задачами.

Если же углубиться в вопрос более тщательно, то налицо значительная разница. С лазерным лучом работают твердотельные и газовые CO2 граверы. Принцип работы — пошаговая обработка поверхности лазером для получения надписи, рисунка, порой очень сложного орнамента. Лазерной гравировкой даже создают картины на различных материалах:

- кожа;

- стекло;

- дерево;

- камень;

- оргстекло, пластик и т. д.

- металл (золото, серебро, платина, алюминий, медь, латунь, бронза, нержавейка).

Пользуются большим спросом логотипы, вывески, брендовые знаки, выполненные лазерной технологией. Назначение лазерного резака — раскрой материала и его нарезка на отдельные части. Станки с ЧПУ (числовым программным управлением) позволяют задавать траекторию любой сложности.

С помощью лазера вырезают даже мелкие детали со сложной геометрией. Это могут быть детали с ровными краями, например, буквы или шестеренки, независимо от толщины и величины детали. Лазер всегда дает ровный край среза, не нуждающийся в дополнительной обработке, при этом работа происходит довольно быстро.

Конструкция лазерного гравера состоит из:

- опорных частей и механизмов устройства;

- система охлаждения — кулеры, радиаторы, осуществляющие теплоотвод;

- набора различных линз для фокусировки светового луча и его усиления;

- трансмиссии — сервоприводов, отвечающих за движение источника концентрированного светового излучения;

- контрольных датчиков и вычислительных систем, отвечающих за эффективную работу гравера.

Преимущества лазерной гравировки:

- нанесение резьбы на готовое изделие;

- отсутствие ограничений на количество обработок;

- оптимальная цена работы в сочетании с качеством;

- высокая скорость исполнения, отсутствие вибрации устройства;

- возможность нанесения гравировки на труднодоступные участки;

- практичность — рисунок может быть какого угодно размера, даже самого маленького;

- возможность собрать инструмент собственными руками — все необходимые запчасти, вплоть до лазера, имеются в продаже.

Настройки в программном управлении и оптической системе позволяют изменять мощность и фокус луча, что дает возможность для получения рисунка с крупными деталями и тончайшего кружевного орнамента.

Виды

Оборудование, с помощью которого можно нанести на поверхность рисунок любого типа — от плоского до объемного в 3D, относится к группе гравировальных станков. Граверы различают по принципу работы:

- газовые и твердотельные;

- аккумуляторные и электрические;

- лазерные граверы и граверы с гибким валом.

Все они имеют общие детали.

- Передвижной портал, отвечающий за движение режущего инструмента.

- Сам режущий элемент в виде фрезы или лазера.

- Рама.

Существующие различия между станками:

- цена;

- функционал, которым обладает гравировальный станок;

- тип режущего элемента и надежность всей конструкции в целом.

Вышеперечисленные параметры являются основным аргументом в выборе оборудования, как и способ обработки материала. Российские мастера с успехом используют в работе как импортные станки, так и отечественного производства.

- Лазерные гравировальные станки. Наиболее популярные на сегодняшний день. Изображение на поверхность наносится с помощью концентрированного пучка света — лазера. Получаемый рисунок отличается особой точностью в передаче заложенного в программу изображения, устойчивостью к атмосферному влиянию — неблагоприятным погодным условиям. Очевидным плюсом остается скорость выполнения работы.

- Фрезерно-гравировальное оборудование уступает в точности лазеру, поскольку в основе своей использует механический принцип воздействия на обрабатываемую поверхность. Кроме того, фрезерные станки выполняют свою задачу намного медленнее. Граверы с ЧПУ обрабатывают фасонные и плоские поверхности на металле, дереве, стекле и пластике. Некоторые модели способны работать в формате 3D и 5D.

- Лазерные граверы с числовым программным управлением имеют несомненное преимущество перед перечисленным выше оборудованием, поскольку являются концентратом высоких технологий. В них объединена высокоточная оптика, лазерная установка, автоматизированный контроль за выполнением работы, компьютерное обеспечение.

Получение лазерного луча основывается на применении законов физики в создании оборудования — столкновение фотонов, при котором когерентные фотоны не поглощаются, а их избыток становится носителем лазерного потока.

Как и фрезерные аналоги, лазерные граверы имеют корпус, рабочую поверхность и передвижной портал, в котором установлена лазерная головка. Наиболее востребованы станки с ЧПУ, в которых активная среда в трубке состоит из азота, углекислого газа, гелия и основы. Это газовые СО2 модели с охлаждением циркулирующей жидкости, как правило, водой.

Стандарты станков характеризуют по следующим параметрам:

- назначение;

- размеры и мощность;

- вид активной среды — оптоволоконные излучатели или газовые.

Установка лазерных граверов может быть напольной, настольной и ручной.

По типу источника

Сердцем гравера с лазерной установкой является излучатель.

- Газовые CO2 граверы используют для обработки неметаллических материалов и нарезки любых, в том числе металлических, с использованием трубки мощностью от 500 Вт. Газовый лазер достаточно универсален для использования в быту и в мастерских. Пользуются спросом для работы с керамикой, деревом, оргстеклом и т. д. Не все виды изображений доступны — лазеры не в состоянии работать с векторной графикой.

- Твердотельные и волоконные хорошо работают с металлом и пластиком. Отличаются высоким качеством и точностью изображения. Не способны к маркировке на стекле, дереве, картоне. Здесь важно правильно подобрать мощность и фокусировку.

Твердотельный тип более надежен в качестве обработки, более пригоден для промышленной эксплуатации, поскольку значительно превышает стоимость газовых моделей.

По площади рабочей поверхности

- Мини-граверы — портативные настольные устройства используют в домашних условиях, характеризуются ограниченным функционалом, малой рабочей площадью — от 80/80 мм, востребованы для изготовления печатей и табличек небольших размеров с мощностью в диапазоне 10–50 Вт.

- Граверы средних размеров активно применяют для изготовления наружной рекламы, отличаются более мощной лазерной установкой и большей площадью — до 1400/2400 мм.

- Промышленные станки с площадью от 1400/2400 редко используют для того, чтобы гравировать поверхности. По большей части они нужны для резки материала.

По мощности

От этой величины напрямую зависит производительность, но здесь наблюдаются некоторые нюансы. Обработка более твердых поверхностей характерна временными затратами при высокой мощности, что чревато большим энергопотреблением.

- 15–20 Вт — возможность резки и гравировки материала с толщиной до 5 мм при невысокой скорости и производительности на малой рабочей площади. Изготовление штампов, небольших надписей, сувениров и малых рекламных изображений.

- 25–30 Вт уже хватает для работы с толщиной до 10 мм для тех же задач, что и вышеописанные аппараты. Скорость работы — средняя.

- 40, 60 Вт. Работа с материалом толщиной до 13 мм. Приближены к производительным лазерам.

- 80–100 Вт. Такие станки вполне можно использовать как универсальные — для резки и гравировки материалов с толщиной до 16 мм.

- 100–200 В — промышленные станки с обработкой материала до 2,5 см.

На станках с мощностью от 80 Вт делают 3D гравировку в один проход, тогда как на мощности ниже понадобится несколько проходов. Как правило, для лазерных граверов используют воздушный компрессор поршневого типа аквариумного вида.

Компрессор необходим для продува зоны реза, получения более качественного чистого края и давления в лазерной головке.

Применение

Сфера применения граверов настолько обширна, что количество областей, где гравировка не используется, мало. Область, «лежащая на поверхности» — реклама. Помимо этого, лазеры необходимы везде, где на изделия и детали наносится тонкая гравировка — для печатей и штампов, штрих-кодов, рисунков и пр.

- Выполнение рисунков по дереву.

- Изготовление декоративной и простой упаковки.

- Производство сувенирной продукции из различных материалов.

- Раскрой тканей и гравировка кожи в текстильной промышленности.

Незаменимы граверы по камню в ритуальных услугах при изготовлении надписей на памятниках. Широкие возможности лазерных гравировальных станков позволяют применять их в областях, далеких от декоративной сферы, например, для удаления ржавчины.

Лучшие модели

Для облегчения выбора проведем обзор топовых моделей, пользующихся наибольшей популярностью.

Neje 1000 МВт

Оптимальный вариант для освоения гравировки с помощью лазерного станка, постижения азов обращения с ним.

Преимущества устройства:

- мощность — 1000 мВт;

- хорошая рабочая зона — 380/380 мм;

- высокая скорость и стабильность работы;

- прочный корпус, качественная головка лазера;

- долговечность — длительность эксплуатации при бережном обращении;

- работа с широким спектром материалов: кожа, дерево, пластик, фанера и т. д.

В упаковке прибор сопровождает инструкция и носитель с ПО.

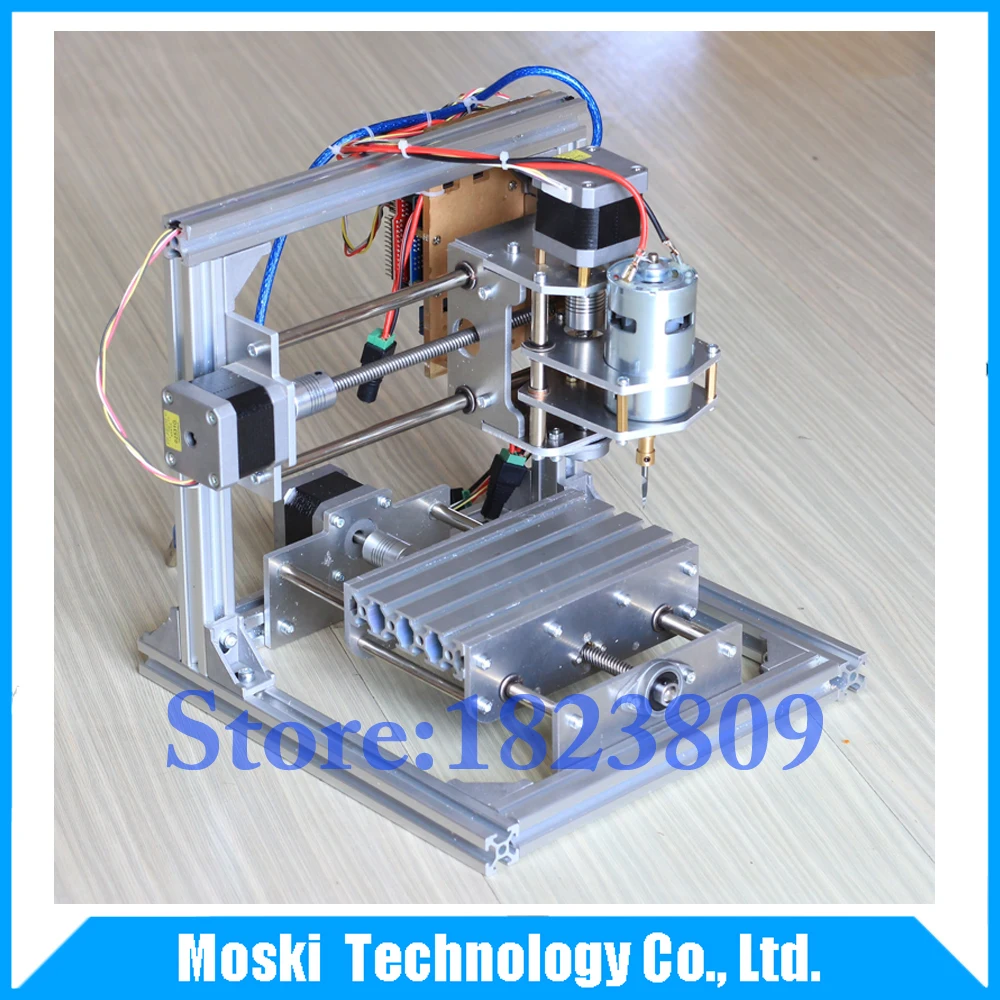

MOSKI-MSQ CNC-2418

Несмотря на малые габариты и невысокую стоимость, это модель с ЧПУ — вместе с нею пользователь получает софт и драйверы, записанные на диск. Устройство поддерживает NC-коды, что дает возможность использования ArtCam-шаблонов.

- Вес — 0,6 кг.

- Рабочая зона — 240/300 мм.

- Мощность — 500, 2500, 5500 мВт.

К недостаткам можно отнести поставку устройства в разобранном виде. Перед началом работы его придется собрать, но, с другой стороны, это дает возможность изучить прибор.

Raytronic МС-MINI

Компактный настольный гравер и резак в металлическом корпусе, обеспечивающем неплохую защиту для пользователя. Устройство имеет сотовый стол для рабочих отходов. Выполнение гравировки требует программирования рисунка в графическом редакторе и необходимой мощности. Модель популярна на производстве мелкой продукции — табличек, печатей и пр.

- Минимальный размер рисунка — 10/10 мм.

- Высота материала для гравировки до 80 мм, для резки — 10 мм.

- Обдув рабочей зоны, удаление дыма и запаха, вариативность мощности.

- USB-порт, селенидо-цинковая линза, пульт управления, рабочая зона 400/300 мм.

Работа AutoCAD, Photoshop, Illustrator, CorelDRAW графических редакторов. Материалы для работы — все кроме металла и сплавов.

Lcspr 4040 50 Вт

Модель работает с любыми материалами, кроме металла, при хорошей скорости и производительности. Передвижной механизм облегчает перемещение устройства. Гравер популярен в массовом производстве для работы в интенсивном режиме.

- Универсальность.

- Рабочая площадь — 400/400 мм.

- Мобильность, невысокая стоимость.

- Способность к нанесению рисунков различного типа, качественная гравировка.

У прибора только один недостаток — довольно ограниченная область применения.

WOLIKE Mini 3000mW

Модель выполняет контурные и детализированные, с тонами и полутонами, рисунки, в том числе с фотографий. Работает по дереву любой твердости, управляется программным обеспечением.

- Регулировка мощности и скорости.

- В комплекте поставляются защитные очки.

- Рабочая зона 500/650 мм, 2 рабочих режима.

- Отличная детализация рисунка, мощный лазер, вес 4,9 кг.

К сожалению, владельцы отмечают неудовлетворительное качество обдува. Из минусов — ограничение в применении, работа только с древесиной.

Kimian 1610

Мощный универсальный станок полупрофессионального типа с большим функционалом, высокоточным перемещением лазерной головки, предназначен для крупносерийного производства. Гарантирована техподдержка на все время эксплуатации.

В комплекте:

- водяная помпа, система инсталляции, контейнер для отходов;

- вентилятор, вытяжки, система подъема, опускания рабочей площади;

- автоматическое отключение блока питания, поршневой компрессор, подъемный стол с электроприводом;

- рабочие столы — ламелевый, сотовый, видеоинструкция, лазерные целеуказатель и трубка RECI W2;

- обновляемая база макетов резки и готовые рекламные кампании Яндекс.

Из минусов — высокая цена, но применение на массовом производстве быстро окупает вложения.

Критерии выбора

Прежде чем покупать гравер, необходимо определиться с назначением инструмента — как именно планируется использовать аппарат, с каким материалом будет работать модель. Есть «малыши» для дома, обрабатывающие только дерево с минимальной рабочей площадью. Если такой режим устраивает, то незачем переплачивать за расширенный функционал.

При этом нужно учитывать:

- фокусировку луча и тип излучателя;

- интерфейс — он должен быть интуитивно понятен и несложен;

- качество и дату изготовления комплектующих, например, стеклянная трубка спустя два года не справляется с удержанием газа, даже если она не была в работе.

При запланированной профессиональной деятельности понадобится система охлаждения, что позволяет дольше использовать гравер без риска перегрева.

Нужна точная настройка луча — здесь важна не только мощность, но и возможность изменения фокусировки лазера. И, конечно, потребуется инструмент, обрабатывающий как можно больший спектр материалов.

Настройка и инструкция по использованию

Появление лазерных гравировальных станков стало переворотом в этой сфере обработки материалов. По сравнению с ручной работой или применением фрезерных станков, лазерные граверы выполняют свою задачу с необыкновенной скоростью, точностью и качеством. Использование программного обеспечения и управления сделало их работу поистине безупречной при больших возможностях. Остается лишь правильно подготовить и настроить станок.

Юстировка луча. На первое от газоразрядника зеркало надо наклеить кружок из фанеры, пластика, картона и выстрелить в него лучом. При этом необходимо диаметр мишени сделать таким же, как у рефлектора. След от луча лазера должен находиться в центре мишени, если же наблюдается смещение, то проводится регулировка зеркала по его осям. То же самое проделывается со вторым и третьим зеркалами.

Чтобы облегчить задачу, можно поступить следующим образом.

- Из акрила вырезают два круга и маркируют их кусочками малярного скотча. Один из них соответствует диаметру тубуса лазерной головки без сопла. Размеры второго совпадают с отверстием, в которое вставляется тубус.

- Из снятого с каретки тубуса вынимают фокусирующую линзу.

- Мишень для отверстия под тубус вставляют в него и запускают лазер в штатном режиме.

- Регулировка юстировочных винтов третьего отражателя продолжается до тех пор, пока луч не попадет точно в центр круга.

- Закрепляют тубус без зеркала на положенном ему месте в каретке, предварительно выдвинув на всю длину.

- После этого повторяют манипуляции с лучом и настройкой зеркала, добиваясь получения отверстия в центре мишени соответствующего диаметра.

- Затем тубус опять снимают и проверяют центровку луча на первой мишени.

- Юстировку повторяют до тех пор, пока все отверстия от лазера не совпадут.

Перед работой гравер также должен быть настроен, иначе легко испортить работу и заготовку, например, провести подготовку фото.

Для этих целей в графическом редакторе воссоздают прототип фотографии — любой прямоугольник в файле, после чего его отправляют на станок. Остается отрегулировать мощность луча, скорость его движения, оптимизировать все показатели сохранить параметры как преднастройки для будущих задач.

Конструктор для сборки лазерного гравера с лазером мощностью 2.5 Ватта

Я уже рассказывал о конструкторе для сборки 3D принтера, а сегодня хочу рассказать о моей эпопее по сборке лазерного гравера.Не все было просто как хотелось бы, но тем не менее положительный результат есть.

В общем кому интересны всякие мини станки, прошу под кат, надеюсь что будет интересно.

Начну я сегодняшний обзор не с предмета обзора, а с того, что у меня сегодня маленький, но юбилей.

Ровно два года назад я опубликовал на этом сайте свой первый обзор, он конечно очень простой и сейчас мне кажется совсем слабым. Но с этого обзора началось мое знакомство с сайтом MySku, а также большой аудиторией читателей и авторов.

За два года я познакомился с очень большим количеством людей. Нашлись какие то общие темы, я узнал много новой для себя информации, но старался и от себя поделиться тем, что знаю.

Данный обзор я также готовил к этой дате, хотелось написать о чем то интересном, надеюсь что получилось 🙂

Перед обзором я должен сделать предупреждение.

ВНИМАНИЕ, устройство содержит в своем составе лазерный излучатель большой мощности.

В связи с этим крайне опасно находится рядом (даже в одном помещении) с работающим устройством без защитных очков.

Помните, на лазер посмотреть можно всего два раза в жизни.

И это не шутка и не перестраховка, лазер такой мощности действительно крайне опасен

Тема лазерных граверов по своему интересна, собственно потому я и заказал этот конструктор.

Но мне еще более интересна сама тема таких устройств как принтеры, фрезеры и тому подобное.

Возможно отчасти потому, что я когда то учился на наладчика станков с ЧПУ, возможно просто так, не знаю, но обходить ее стороной не могу 🙂

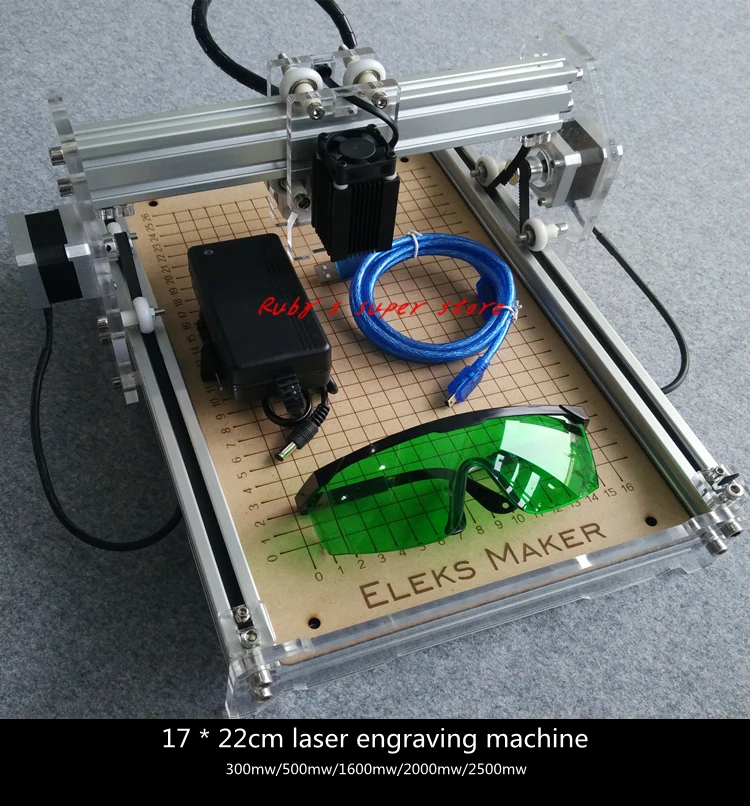

Данный конструктор выпускается в 7 вариантах исполнения.

Без лазера

А также с лазерами мощностью:

300мВт

500мВт

1600мВт

2000мВт

2500мВт

5500мВт

Рабочая площадь составляет 148 × 210мм или размер листа А5.

Габаритные размеры — 340х380х200мм

Для демонстрации и проб я выбрал вариант с лазером 2500мВт, конечно хотелось 5500мВт, но увы, не вышло, хотя было бы заметно эффектнее.

Поставляется данный набор в большой картонной коробке. Причем размеры коробки таковы, что при желании гравер наверное влез бы туда и собранным.

К качеству упаковки претензий нет, все лежит плотно в ячейках из вспененного полиэтилена.

в процессе доставки если и может что то перемещаться, так это только алюминиевые профили, но им все равно.

А вот и весь комплект целиком, «как есть».

Я долго искал какую либо документацию, даже умудрился подумать что дали флешку (об этом я скажу позже), но нет.

Из всей документации в комплекте дали только упаковочный лист с перечнем содержимого.

Да, это была неожиданность, конструктор без инструкции по сборке, этакая большая головоломка.

Ну что делать, будем распаковывать и пытаться собрать это чудо.

Первым делом глаз упал на приятного виду коробочку, в которой лежит весь крепеж.

Причем коробочка двойная, смотря какой стороной перевернуть к себе и мало того, крышки сделаны на петлях, зачет.

Если не соберу гравер, так хоть будет красивая коробочка для крепежа 🙂

Но шутки шутками, а собирать то надо.

Что я имел на стартовом этапе.

Несколько картинок со страницы товара, например эти:

По которым понять можно было только общий принцип, но это я знал и без них.

Поиски внятной инструкции ни к чему не привели, но зато нашел относительно неплохую инструкцию на ютубе.

Человек собирал точно такой же гравер, разница только в размерах, т.е. отличалась только длина алюминиевых профилей.

Еще два видео об этом приборе, одно из них на русском языке

И вот поглядывая это видео я начал сборку принтера. Для удобства я сохранил его себе на компьютер в виде видеофайла. Дело несколько усложнялось некоторыми вещами.

1. Качество видео оставляет желать лучшего.

2. У меня стояла задача не только собрать, а и показать на фото весь процесс.

3. Кроме этого была задача не только показать процесс, а желательно показать его правильно, без повторных разборок/сборок.

В процессе сборки все равно были моменты, где на каком то этапе я не делал того, что надо было, но это лишь от того, что я не знал что это надо делать.

Я буду по ходу обзора писать об этих нюансах, пока их еще помню.

Этап 1, сборка рамы

Начинаем сборку с рамы будущего гравера.Для этого нам надо:

1. Четыре уголка

2. Два коротких алюминиевых профиля

3. Четыре гайки М5

4. Четыре винта М5х10

5. Четыре шайбы.

Искать очень просто, уголков в комплект всего четыре, профилей всего два, винты и шайбы лежат в одном отсеке, гайки М5 видны невооруженным глазом 🙂

На этом этапе я сначала шайбы не ставил, узнал что они используются только здесь, уже почти в самом конце и потому пришлось пересобрать раму. Про них нигде не было сказано, потому «берег» их до самого конца.

Профиль алюминиевый, Х-образной формы, достаточно прочный.

Принцип сборки предельно прост, засовываем гайку внутрь профиля, потом сверху прикладываем уголок и свинчиваем всю конструкцию.

Вот на этом этапе у меня и закралось подозрение насчет шайб, винты немного упирались в профиль, да и шайбы лежали в одном отсеке.

В комплекте кроме крепежа, дали небольшие шестигранные ключики.

Должно получиться нечто подобное. В процессе выравниваем уголки так, чтобы плоскость уголка совпадала с плоскостью торца алюминиевого профиля.

Берем элементы из предыдущего шага, достаем из коробки еще два профиля (их также всего два), а также четыре гайки М5, четыре винта М5х10, четыре шайбы.

Эти профили не только длиннее, а и имеют ХХ-образную форму, а также отверстия с резьбой в торцах. Жесткость этого профиля еще выше. Где бы себе такого прикупить.

В итоге получится такая рама.

Профили ХХ образуют боковые стороны рамы, а профиль Х переднюю и заднюю стороны.

Этап 2, сборка механизмов перемещения по оси Y

В качестве «инструкции» использовалось видео и эта фотография.Для этого этапа нам понадобятся некоторые элементы, изготовленные из акрила.

Эти элементы лежат отдельно, упакованные в один пакет.

Также нам понадобятся два шаговых двигателя. В комплекте идет три двигателя, они абсолютно одинаковые, выбирайте любые два.

Кроме маркировки 42HS34-1304A на двигатели нанесено название фирмы производителя гравера.

Вот здесь у меня было некоторое непонимание, я не быстро нашел документацию на двигатели 42HS34, но не смог найти данные их модификации — 1304A.

Для начала нам необходимо:

1. Две боковины, на которые будут монтироваться все части

2. Два двигателя

3. Четыре винта М3х10 и соответствующий ключик.

Собираются они зеркально, так как показано на фото.

Затем необходимо установить подшипники, для этого необходимо:

1. Восемь подшипников

2. Восемь пластмассовых втулок

3. Восемь винтов М5х30 и соответствующий ключик

4. Восемь гаек М5

5. Элементы из предыдущего шага

Подшипники выполнены в пластиковой оболочке и имеют маркировку 625Z.

По видео получалось, что подшипников надо 10 штук на два узла, но в комплекте дали всего 16 штук и из них никак не получалось собрать то, что было показано на видео.

Простой расчет показал, что в этом узле должно быть не 5, а 4 подшипника на сторону, видимо из-за более легкой конструкции, хотя установочное отверстие для пятого имеется.

Вид собранных узлов.

Выше я писал про шайбы, которые пришлось ставить после сборки. Изначально я думал что они нужны для этого этапа, но не совпадало количество, потому шайбы здесь не нужны. Впрочем если собирать по моей «инструкции», то у вас должна остаться всего одна шайба.

В общем должно получиться так, как на фото.

Проверяем плавность хода и отсутствие люфтов при помощи оставшегося кусочка алюминиевого профиля, если надо, регулируем.

Вообще, регулировки как таковой нет, но можно ослабить винты крепления подшипников и немного сместить винты в отверстиях.

Желательно получить компромисс между плавностью хода и отсутствием люфта.

Этап 3, сборка узла лазерного излучателя

Как я выше писал, конструктор продается в нескольких модификациях, отличающихся мощностью комплектного лазерного излучателя, а также вообще без лазера. Мощность лазера указана на коробке с платами и проводами, в которой также находится и сам излучатель.Лазерный излучатель запакован в антистатический пакет с кучей надписей на китайском языке, подозреваю, что предупреждающих.

На излучателе присутствует наклейка с указанием мощности, больше никаких опознавательных знаков нет, просто черная ребристая коробочка.

Передняя часть вращается, для ручной регулировки фокуса.

На противоположной стороне присутствует вентилятор, подключается к плате модуль при помощи двухконтактного разъема.

Я не смотрел осциллографом что творится на контактах разъема, но даже в режиме минимальной мощности или вообще полного выключения, вентилятор вполне себе нормально вращается, хотя по идее не должен из-за ШИМ модуляции мощности. Позже все таки попробую разобраться в принципе регулировки.

Три винта для крепления лазера уже были вкручены.

Переходим к сборке механизма перемещения по оси X.

Для этого понадобится:

1. Две акриловые части механизма

2. Лазерный излучатель

3. Двигатель

4. Четыре подшипника

5. Восемь пластиковых втулок

6. Четыре винта М5х50

7. Четыре винта М3х10

8. Четыре гайки М5

9. Шкив (на фото отсутствует)

10. Соответствующие шестигранные ключи.

На этом этапе я опять таки вернулся не только к видео, а и к фото на странице товара, чтобы понять правильность моих действий.

Прикручиваем двигатель к одной из акриловых частей механизма, одеваем зубчатый шкив.

Устанавливаем лазерный излучатель, для этого есть три отверстия, полностью выкручивать винты для установки не надо.

Кстати, в акриловых деталях отверстий больше чем необходимо, скорее всего это необходимо для установки лазеров разной мощности и в разных корпусах.

После этого собираем узел двигателя и лазера вместе.

Для этого сначала берем длинные винты, втулки, подшипники и собираем все это вместе.

Должна получиться такая хитрая конструкция, стягиваем весь «бутерброд» при помощи четырех гаек.

Аналогично проверке узла оси Y проверяем и этот узел при помощи небольшого куска алюминиевого профиля. Если необходимо, регулируем.

Узел готов.

Этап 4, установка зубчатого ремня оси X

Здесь нам понадобится:1. Узел лазерного излучателя из предыдущего шага

2. Алюминиевый ХХ-образный профиль, он остался один

3. 2 акриловых фиксатора ремня

4. Два винта М5х10

5. Две гайки М5

6. Два винта М3х13

7. Две гайки М3

8. Шестигранные ключи соответствующих размеров

Выставляем шкив двигателя так, чтобы он стоял примерно в одной оси с подшипниками.

Сильно стараться не стоит, потом все равно нужна будет более точная регулировка.

Отрезаем кусок зубчатого ремня необходимой длины, просовываем его в паз алюминиевого профиля.

Зубчатый ремень идет одним куском. Изначально я отрезал его примерно на 3см длинее чем общая длина профиля, но практика показала, что мог не экономить и отрезать чуть длиннее. Хотя особой роли это не играет, просто будет немного удобнее регулировать натяжение.

Кстати о натяжении ремня.

Для этого в комплекте дали шесть таких вот штучек.

Конструкция примитивная до неприличия. Сначала надо установить в маленькое отверстие винт с гайкой, затянуть.

После этого продеть в паз детали зубчатый ремень и используя винт М5 с гайкой, затянуть всю это конструкцию.

Излишек ремня вытягивается через паз, натяжение — перемещением детали в пазе профиля.

При установке желательно стремиться к тому, чтобы фиксатор был как можно ближе к краю профиля. но не выходил за его пределы.

Из минусов такой конструкции, ремень прижимается торцом винта М3 и при большом усилии может его просто продавить. Потому желательно не прикладывать большое усилие при регулировке.

В планах сделать металлические прокладки, через которые винт будет прижимать ремень.

Узел полностью собран.

В самом конце производим регулировку положения шкива двигателя так, чтобы ремень находился как можно ближе к его центру.

Этап 5, провода

В наборе была небольшая картонная коробочка, в которой находился лазерный излучатель, плата электроники, всякие провода и дополнения.Как я понимаю, все конструкторы одинаковы и отличаются только содержимым этой коробочки, очень удобно.

Кабелей в комплекте три, два длинных и одни короткий.

Кстати, кабели имеют довольно толстую оболочку, это сыграло со мной злую шутку, так как в видео, которое я выложил выше, провода без общей оболочки.

Также дали разрезную трубку, для объединения кабеля к двигателю и лазерному излучателю.

Кабели отличаются только длиной, каждый кабель имеет на концах по разъему.

Разъемы разные, более широкие к двигателю, короткие — в плату.

Также дали две пластиковые заглушки. Когда я увидел их в первый раз (они были вставлены в профиль), я долго не мог понять зачем они и что с ними делать.

Данное фото я мог бы не публиковать, но так я не покажу ошибку, которую допустил.

Я вставил провода как показано на фото, закрыл заглушкой и получил такую красивую конструкцию.

Но теперь об небольшой ошибке.

Провода на самом деле лучше укладывать после монтажа платы управления. Дело в том, что на видео провода были тоньше и можно было их двигать после установки заглушки. В данном варианте после установки заглушки провод не двигается, вообще.

Кстати о заглушке. Без кабеля ее можно просто задвигать в профиль, но с толстым кабелем об этом можно просто забыть, ее надо вставлять сверху, вдавливая в профиль.

В принципе можно примерить будущее место размещения платы управления и сразу сделать такую красивую конструкцию, но в реальности мне потом пришлось еще пару раз вставлять/вынимать заглушку для того чтобы подвинуть провод.

Этап 6, плата, небольшое описание и сборка блока управления

Плата управления данным аппаратом примитивна и по сути сама является «конструктором».Вся конструкция представляет собой кросс-плату, «мозги» на базе Ардуино и две платы драйверов двигателей.

Все разъемы на плате подписаны, даже не так, все контакты на плате подписаны, что очень приятно и отчасти пригодилось мне потом.

1. На плате есть две кнопки, включения питания и включения лазера. С выключенным лазером электроника будет работать, просто будет ездить «в холостую».

2. Режим работы лазерного излучателя. Не понял его назначения, так как мощность лазера вполне себе регулируется. Хотя не так, лазер имеет два режима мощности, максимальный и минимальный (для прицеливания и фокусировки).

3. Ну это вообще загадка. Скажу честно, переключать не пробовал, но предположительно это версия внутреннего ПО О_о.

4. Входные и выходные разъемы подписаны не только сверху, а и снизу.

1. На плате «Ардуинки» установлен микроконтроллер Atmega328, также рядом видна кнопка сброса.

2. С обратной стороны установлен стабилизатор питания и микросхема конвертера RS232-USB, Ch440

3,4. Драйверы более чем стандартные, собраны на базе микросхем Allegro MicroSystems — A4988.

Для дальнейшей сборки находим в коробочек ячейку с красными толкателями для кнопок, там же будет весь необходимый крепеж.

В процессе сборки заметил, что крепеж по ячейкам размещен не хаотично, в вполне себе примерно по узлам сборки. Это несколько облегчало процесс сборки, зачет производителю.

Переходим к сборке блока управления, для этого необходимо:

1. Большая акриловая панель (панелей такого размера всего две, необходима самая большая из них).

2. Передняя панель платы управления.

3. Плата управления

4. Крепеж (4 стойки, 4 винта длинных, 4 коротких, 4 пластиковые втулки).

5. Толкатели для кнопок.

6. Ключик необходимого размера.

Части из пунктов 4 и 5 находятся в одной ячейке коробки с крепежом, потому я не писал точную длину винтов.

Прикручиваем плату к основанию используя короткие винты, пластмассовые втулки и стойки в качестве гаек.

Используя длинные винты прикручиваем переднюю панель. На удивление разработчики применили не тот же прозрачный акрил, а вполне симпатичный черный.

Все шло гладко и тут я налетел на небольшие такие, аккуратные грабли.

Еще на этапе установки модулей на плату после «фотосессии» я заметил, что разъем под Ардуину имеет больше контактов чем сама Ардуина.

Т.е. плату можно было установить двумя вариантами, посмотрев фото, которые я делал до этого, а после подписи около контактов, я установил плату на место.

Плата ставится ближе к платам драйверов, а не к торцу основной платы.

Когда же я собрал всю конструкцию вместе, то понял, что мешает разъем USB, верхняя крышка упирается в него, не хватает буквально пары миллиметров. В процессе сборки я нечаянно чуть не выломал разъем.

Т.е. получается, что передняя панель изготовлена под вариант когда плата Ардуинки стоит ближе к краю, а ее надо ставить дальше от края.

Немного поругавшись на такой мелкий, но неожиданный для продуманной конструкции косяк, я просто ослабил винты и сдвинул переднюю панель как смог дальше от края, а потом затянул винты.

На фото видно что панель сдвинута довольно сильно, это заметно по кнопкам.

При этом плату Ардуинки немного приподняло в разъеме.

Вообще самое простое решение, увеличить вырез для USB разъема, но я пока не стал этого делать, так как работает все отлично и так.

Этап 7, монтаж передней панели, подключение проводов

Для этого этапа нам понадобится передняя часть с платой управления из предыдущего шага, а также рама, которую я собрал в самом начале.Кроме этого надо 4 винта М6х10 (если не путаю) и пара длинных кабелей. С винтами все просто, это самые большие винты из комплекта и они все одной длины.

Сначала устанавливаем переднюю панель, так как это показано на фото. Нижние части большой акриловой панели образуют «ножки» будущего гравера.

Данный этап попутно добавляет жесткости конструкции, хотя и до этого конструкция была довольно жесткой.

С подключением проводов все предельно просто, проще наверное вообще тяжело придумать.

На этом этапе подключаем провода от двигателей оси Y.

Здесь все элементарно, два двигателя, два кабеля одной длины, два разъема с одинаковым обозначением 🙂

Двигатель оси Х подключается в оставшийся разъем.

Лазерный излучатель в двухконтактный разъем с надписью Laser.

Все, остальные разъемы не используются.

Кстати насчет остальных разъемов. Если назначение разъема вентилятора понятно из самого названия, то что за разъем Вольтметра для меня так и осталось загадкой.

Вот теперь укладываем провода в пазы и закрываем декоративными заглушками.

Провода по длине сделаны довольно точно, потому большой запас к плате я бы не оставлял.

Этап 8, установка механизма перемещения по оси Y

Для начала берем раму, узлы перемещения из шага 2 и пару гаек М5.Вы спросите, а зачем гайки без винтов на этом этапе.

А затем, чтобы потом про них не забыть 🙂

Заводим гайки в пазы профиля и просовываем их к передней панели, после этого устанавливаем механизмы перемещения.

На валы двигателей одеваем шкивы и примерно центруем их в одну плоскость с подшипниками.

Затем берем:

1. Остаток зубчатого ремня

2. Четыре акриловых элемента натяжителя ремня.

3. Четыре винта М5х10

4. Две гайки М5

5. Два винта М3х13

6. Две гайки М3

Зубчатый ремень режем на две одинаковые части, просовываем в паз алюминиевого профиля, заводим его через шкив двигателя и фиксируем на стороне передней панели.

После этого натягиваем ремни со стороны задней панели. Это удобнее делать до установки задней панели.

Натягиваем ремни так, чтобы натяжитель не выступал за пределы торца алюминиевого профиля.

Теперь берем заднюю панель и четыре винта самого большого диаметра и устанавливаем ее «ножками» вниз аналогично передней панели.

Получаем такую конструкцию. Можно сказать что уже почти готово.

Этап 9, монтаж узла перемещения по оси Х

С инструкциями на этом этапе было туговато, но на самом деле они и не требуются, самое главное, поставить механизм двигателем к плате управления.В общем делается все как на фото 🙂

Для этого этапа нам необходимо:

1. Рама с установленными узлами перемещения по оси Y, которую собирали на предыдущем шаге.

2. Механизм перемещения с двигателем и лазерным излучателем, шаги 3 и 4.

3. Алюминиевый ХХ-образный профиль, он остался один, перепутать тяжело

4. 4 винта самого большого диаметра.

В качестве последнего этапа подключаем двигатель к плате управления и упаковываем провод от двигателя и лазера в общую пластиковую трубку.

Фотографии полученной конструкции.

Передняя часть

Задняя часть

Панель управления

После всей сборки у меня осталось некоторое количество крепежа. К плюсам разработчикам скажу, что практически все шло с запасом, например надо 10 винтов и шайб, дали 11, надо 4 длинных винта, дали 5, надо 16 втулок, дали 18. За это отдельное спасибо.

Вот только гаек осталось много, есть подозрение, что их надо использовать в качестве контргаек.

Что еще шло в комплекте.

Блок питания и сетевой кабель к нему.

Блок питания довольно большой при условии, что это не 3D принтер и потребление у него не очень большое.

Из минусов то, что разъем на корпусе не привычный трехконтактный, а менее удобный двухконтактный и такого кабеля у меня дома не было, пришлось подключать через переходник.

Блок питания выдает 12 Вольт с током до 5 Ампер. Производитель заявлен Delta, это неплохо, но блок питания я разбирать не стал, так как не видел в этом смысла, с данным гравером будет работать даже недорогой простой блок питания.

Данный блок питания даже при длительной работе холодный.

В комплекте обязательно идут очки, правда они заявлены как подарок, с картинкой в виде непонятного зверька у которого уже подозрительно разные глаза. Похоже что зверек уже успел попользоваться гравером без очков.

Очки наверное самые простые, какие только есть.

Они имеют и боковую защиту, но не являются полностью закрытыми, потому даже в них надо быть внимательным.

Зато есть регулировка длины дужек, для меня подошли два последних положения.

На втором фото одна дужка выставлена на минимум, вторая на максимум.

Также в комплекте есть USB-MicroUSB причем довольно неплохого качества.

Ну и небольшой комплект-подарок.

Хотя мне кажется что упаковщик немного перепутал этикетки, так как очки должны идти обязательно, а вот пакетик это именно бонус.

В пакетике лежало:

1. Пять картонных листочков размером с визитку.

2. Два небольших деревянных кусочка

3. Два фонарика!

В самом начале я писал, что ожидал увидеть в комплекте инструкцию, в бумажном виде или на флешке. Так вот когда я увидел в комплекте один из фонариков (он был повернут обратной стороной), то и подумал, что в комплекте ПО и инструкция на флешке (что за эту цены было бы вполне оправданно). но это оказался всего лишь маленький USB фонарик, а потом обнаружился и второй.

Фонарики, а точнее небольшие светильнички, двухсторонние, т.е. включать в USB разъем их можно любой стороной. Светят ярко, но их смысл в этом комплекте от меня ускользает.

Нет, мне конечно приятно, но гораздо приятнее было, если бы в комплекте вместо них дали самую дешевую флешку на 1-2ГБ с ПО и инструкциями.

Дальше меня ждал небольшой «сюрприз», я не заметил что в комплекте не идет подложка.

Долго думал, из чего ее сделать лучше всего и мне ничего лучше в голову не пришло кроме как вырезать из керамической плитки.

Подложка должна быть негорючая, ровная, не отражающая (вернее минимально отражающая) и цельная. Конечно керамическая плитка тоже не лучший вариант, но другого не было.

Размеры подложки — 210х325мм. полный размер 210х330мм, но на 5мм выступают винты крепления передней панели.