Плюсы 4-х координатных фрезерных станков

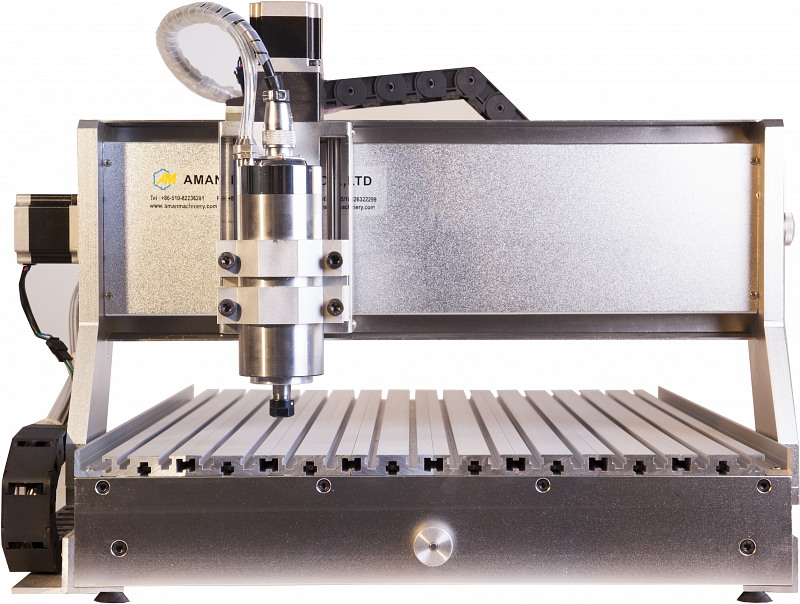

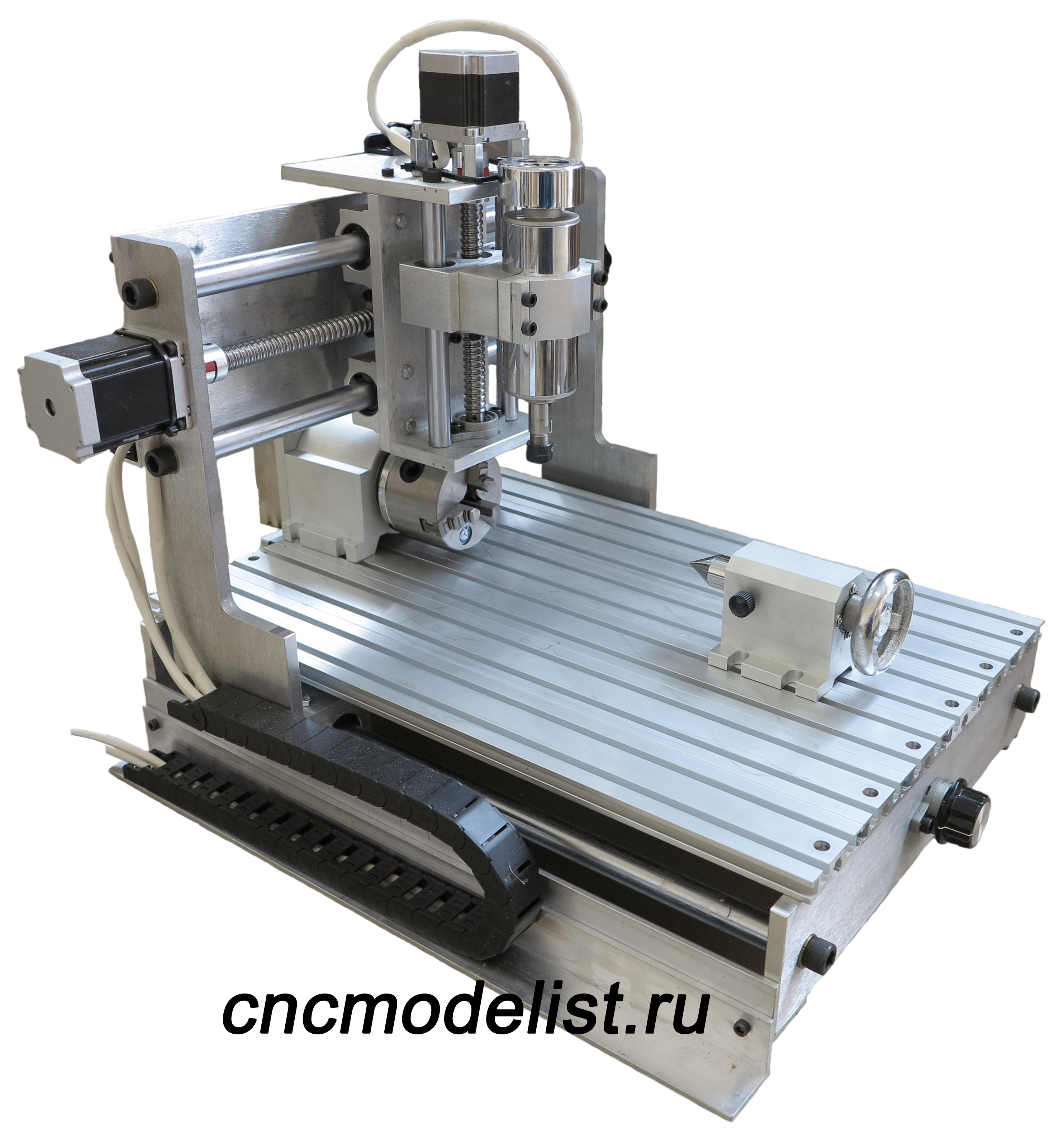

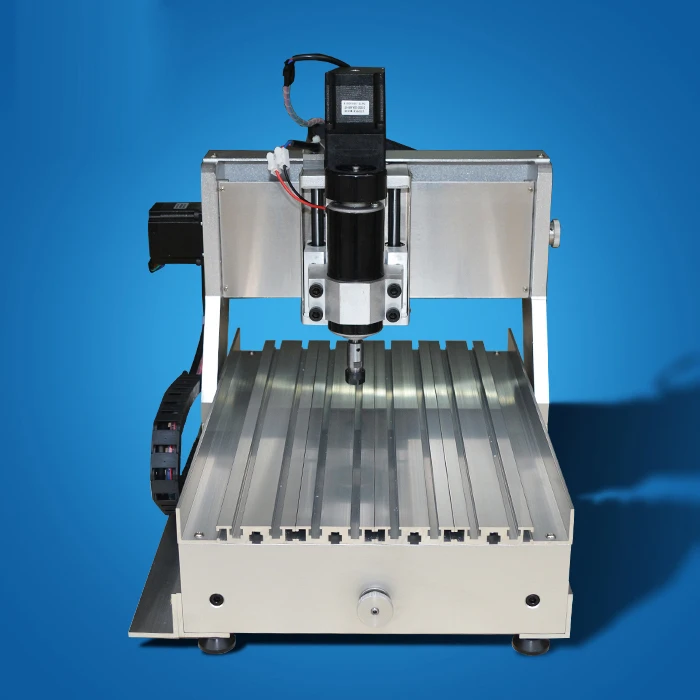

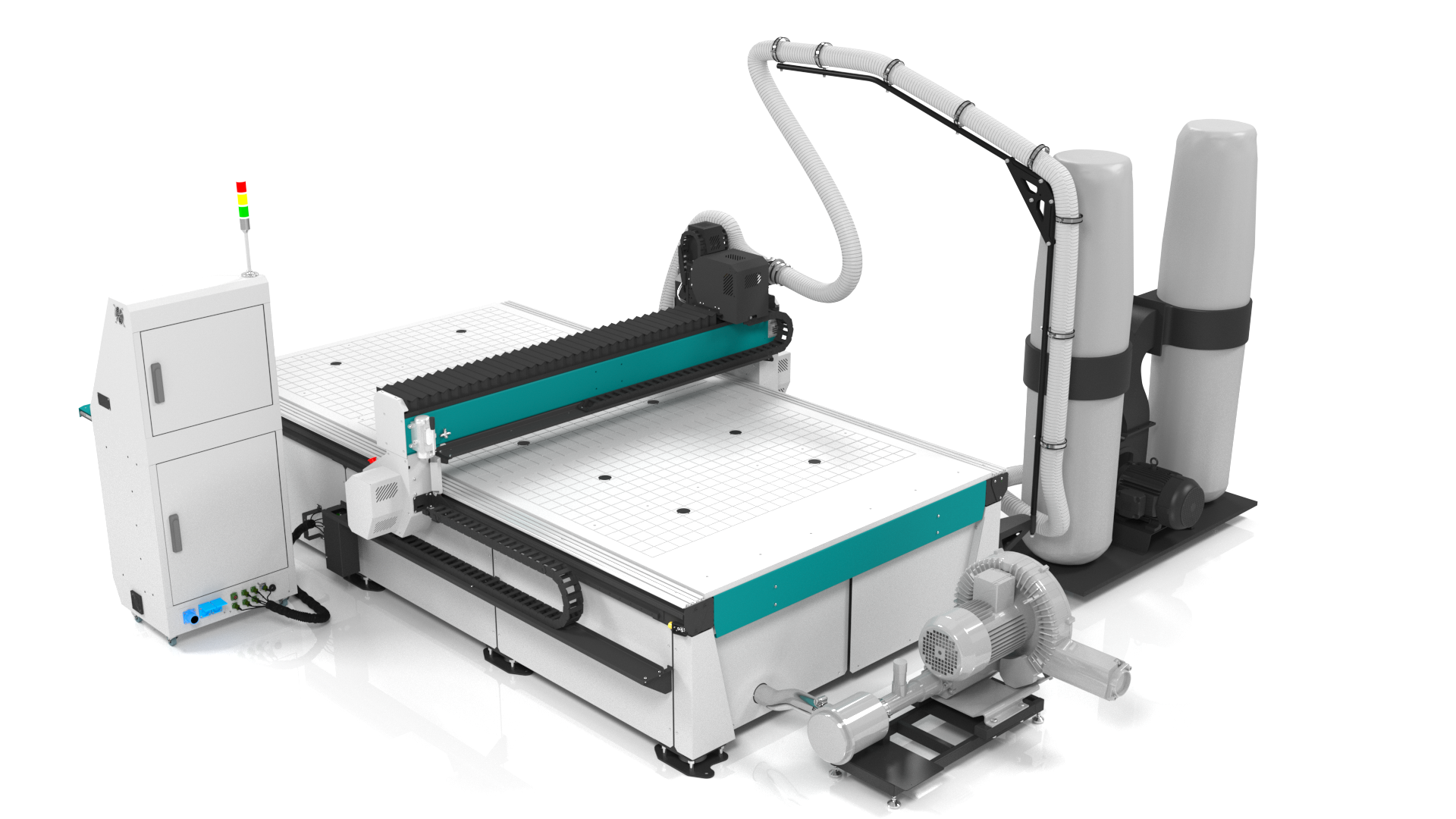

Фрезерные станки с программным управлением предназначены для прецизионной (высокоточной) обработки материалов различной твердости. Основным рабочим инструментом является фреза с острозаточенными гранями, форма которой подбирается в зависимости от материала, способов, режимов обработки и еще некоторых параметров. Местом крепления фрезы выступает шпиндель, расположенный на подвижном портале над зоной обработки. В зависимости от заложенных в программе установок инструмент может создавать отверстия, торцевать материал, делать пазы, наносить рельефные изображения и многое другое. Всеми манипуляциями управляет компьютер, поэтому точность фрезерной обработки является практически абсолютной.

Оборудование одинаково успешно справляется с древесиной, металлом, камнем, акрилом и т. д., но наиболее активно применяется в металлообработке и производстве всех типов мебели, а также различных деревянных предметов быта и элементов декора.

Круговая обработка деревянных элементов, доступная для выполнения на 4-х координатном фрезерном станке

Для чего фрезеру 4-я ось?

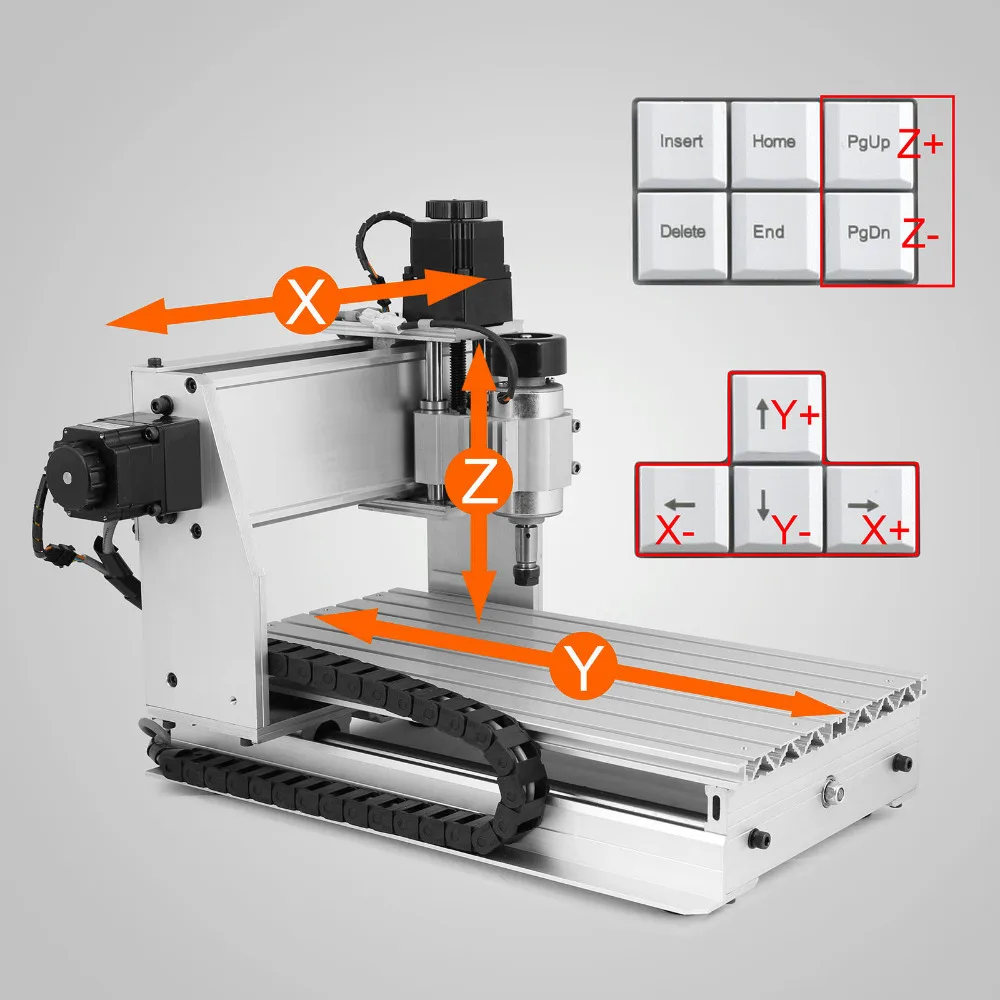

Большинство фрезерных станков с ЧПУ в базовой комплектации имеют три степени свободы, то есть фреза может проходить по поверхности в трех плоскостях: по осям X, Y и Z. Этого вполне достаточно для листовых материалов, заготовок плоской формы или элементов с ровными гранями, которым не требуется всесторонняя обработка. Сложности возникают, когда возникает необходимость провести круговую фрезеровку, гравировку и прочие работы, теоретически доступные фрезерному оборудованию. Заготовки должны быть расположены на весу, чтобы иметь возможность вращаться с заданной скоростью без регулярной остановки станка для поворота детали или шпинделя. Станок в стандартной комплектации не дает такой возможности, однако этот вопрос легко решается при помощи дополнительного устройства для модернизации оборудования такого типа, которое называется поворотная ось и превращает трехкоординатный фрезер в четырехкоординатный.

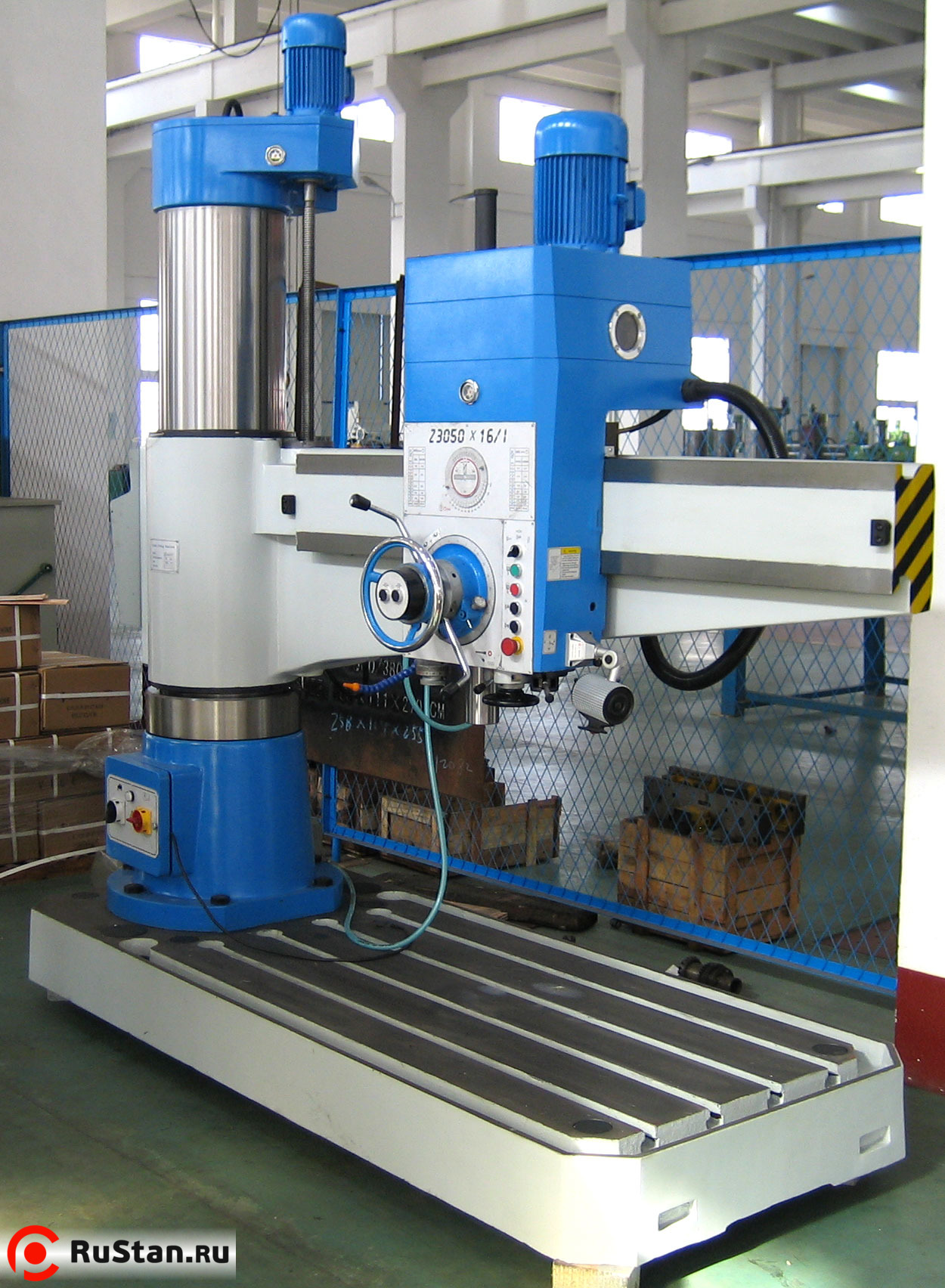

4-х осный фрезерный станок с установленным на нем поворотным устройством

Что такое поворотная ось?

Поворотная ось представляет собой двухкомпонентное устройство, состоящее из зажимного патрона и бабки с цилиндрическим наконечником. Оба элемента прочно крепятся к станине станка, причем, задняя часть патрона присоединяется к двигателю, что обеспечивает вращение зафиксированной заготовки. Сам патрон, в зависимости от модели, может быть неподвижен или подниматься под заданным углом. В отличие от зажимной части, бабка может перемещаться по направляющим, чтобы подстраиваться под длину заготовки и надежно удерживать ее на весу. Таким образом можно фиксировать любые тела вращения и получать дополнительную степень свободы для фрезерного инструмента.

Достоинства 4-х координатных фрезерных станков

В свете вышенаписанного становится понятно, что главным преимуществом оборудования с 4-й осью является возможность непрерывной круговой или спиральной обработки сложно-контурных цилиндрических заготовок. Среди прочих достоинств можно упомянуть:

Среди прочих достоинств можно упомянуть:

- расширение функционала оборудования;

- поворотное устройство позволяет освоить новые производственные направления в деятельности предприятия;

- высокая четкость и уровень детализации, независимо от выбранного скоростного режима работы шпинделя фрезерного станка;

- повышение эффективности работ.

Область применения 4-й оси фрезерного станка с ЧПУ

Лидирующую позицию по применению 4-х координатных фрезерных станков занимает деревообработка. Поворотное устройство используют при изготовлении колонн, балясин, скульптурных и шахматных фигур, деревянной посуды и столовых приборов. При помощи дополнительной оси на заготовки и готовые изделия наносятся гравированные изображения и узоры. Также при помощи фрезы и узла вращения будущее изделие может быть сформировано из цельного куска древесины.

Создание балясины из древесного бруска при помощи поворотного устройства

Второе место принадлежит сувенирной и рекламной промышленности, где 4-я ось используется для фиксации дудочек, свистулек, канцелярский товаров и много другого с целью нанесения орнаментов, логотипов, наименований компаний или придания окончательной формы изделиям.

Ювелирная промышленность не отстает от вышеперечисленных областей и активно применяет поворотную ось для фрезерования драгоценных и полудрагоценных камней, колец, кулонов и фигурок из благородных металлов.

Гравировка стекла, керамики, хрусталя — используется при декорировании бокалов, кубков (питьевых и призовых), рюмок и подобной посуды для украшения или нанесения подарочных и памятных надписей.

4-координатные фрезерные станки с ЧПУ. Описание устройства и работы

Базовая комплектация фрезерного оборудования характеризуется 3 координатами: X, Y, Z. Для обработки плоских заготовок и листов этого достаточно. Но довольно часто может требоваться всесторонняя обработка заготовки, для которой необходим четырехкоординатный фрезерный станок.

Чтобы трехкоординатное оборудование получило еще одну координату, достаточно просто установить на него поворотное устройство.

Поворотное устройство состоит из зажима (патрона) и бабки, имеющей цилиндрический наконечник.

Вращение заготовки осуществляется благодаря тому, что она зажимается в патроне, который подсоединен к валу двигателя. При этом патрон может быть неподвижным или двигаться под углом. С помощью направляющих будет перемещаться и сама бабка, подстраиваясь под длину заготовки.

Преимущества 4-координатных станков с ЧПУ

Главное достоинство такого оборудования заключается в расширенном функционале. Дополнительная ось позволяет обрабатывать заготовки круговым или спиральным методом. Поэтому на таких станках можно изготавливать детали со сложным контуром. Предприятие, купившее такое оборудование, сможет перейти на новое производственное направление и расширить ассортимент изготавливаемой продукции.

Сферы применения

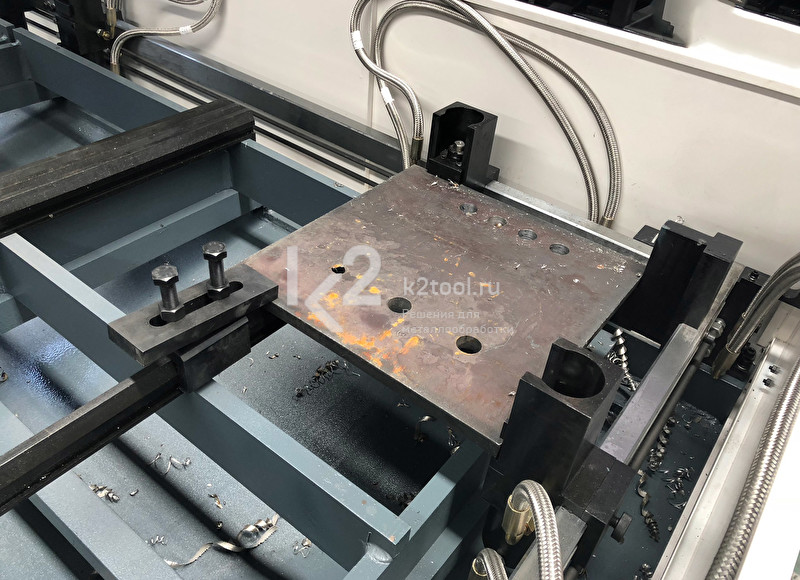

Главной сферой применения 4-координатного станка является металлообработка. С помощью поворотного устройства можно изготавливать сложные детали для современного оборудования и техники и другие элементы необычной формы. Также дополнительная ось позволяет высверливать в изделии отверстия нестандартных конфигураций.

Также дополнительная ось позволяет высверливать в изделии отверстия нестандартных конфигураций.

Кроме этого, четырехкоординатные фрезерные станки с ЧПУ нашли широкое применение в изготовлении сувенирной и рекламной продукции и даже детских игрушек и головоломок.

Также применяются они и для производства ювелирных украшений из цветных и благородных металлов и драгоценных камней. Незаменимыми 4-координатные устройства являются и при гравировке хрусталя, стекла и керамики.

Особенности работы

Многие технологические процессы на станках с ЧПУ и обрабатывающих центрах имеющих четырехкоординатную систему требуют применения смазочно-охлаждающих жидкостей (СОЖ) при обработке разных видов металлов. С их помощью происходит охлаждение режущего инструмента и заготовки, удаление стружки из зоны обработки.

Наша компания поставляет широкий спектр СОЖ для станков с ЧПУ из Германии, с завода Zeller+Gmelin. Специалисты ДивинойлРус помогут с подбором нужной охлаждающей жидкости для конкретного техпроцесса.

Вас заинтересуют

Ваш вопрос успешно отправлен. Спасибо!Закрыть

Базовая комплектация фрезерного оборудования характеризуется 3 координатами: X, Y, Z. Для обработки плоских заготовок и листов этого достаточно. Но довольно часто может требоваться всесторонняя обработка заготовки, для которой необходим четырехкоординатный фрезерный станок.

Чтобы трехкоординатное оборудование получило еще одну координату, достаточно просто установить на него поворотное устройство. На таком станке можно выполнять круговую гравировку и фрезеровку.

Поворотное устройство состоит из зажима (патрона) и бабки, имеющей цилиндрический наконечник.

Вращение заготовки осуществляется благодаря тому, что она зажимается в патроне, который подсоединен к валу двигателя. При этом патрон может быть неподвижным или двигаться под углом. С помощью направляющих будет перемещаться и сама бабка, подстраиваясь под длину заготовки.

Преимущества 4-координатных станков с ЧПУ

Главное достоинство такого оборудования заключается в расширенном функционале. Дополнительная ось позволяет обрабатывать заготовки круговым или спиральным методом. Поэтому на таких станках можно изготавливать детали со сложным контуром. Предприятие, купившее такое оборудование, сможет перейти на новое производственное направление и расширить ассортимент изготавливаемой продукции.

Сферы применения

Главной сферой применения 4-координатного станка является металлообработка. С помощью поворотного устройства можно изготавливать сложные детали для современного оборудования и техники и другие элементы необычной формы. Также дополнительная ось позволяет высверливать в изделии отверстия нестандартных конфигураций.

Кроме этого, четырехкоординатные фрезерные станки с ЧПУ нашли широкое применение в изготовлении сувенирной и рекламной продукции и даже детских игрушек и головоломок.

Также применяются они и для производства ювелирных украшений из цветных и благородных металлов и драгоценных камней. Незаменимыми 4-координатные устройства являются и при гравировке хрусталя, стекла и керамики.

Особенности работы

Многие технологические процессы на станках с ЧПУ и обрабатывающих центрах имеющих четырехкоординатную систему требуют применения смазочно-охлаждающих жидкостей (СОЖ) при обработке разных видов металлов. С их помощью происходит охлаждение режущего инструмента и заготовки, удаление стружки из зоны обработки.

Наша компания поставляет широкий спектр СОЖ для станков с ЧПУ из Германии, с завода Zeller+Gmelin. Специалисты ДивинойлРус помогут с подбором нужной охлаждающей жидкости для конкретного техпроцесса. Оформят покупку и отправят ваш заказ в доставку в кратчайшие сроки.

Нулевая точка станка и направления перемещений

Система координат станка с ЧПУ является главной расчетной системой, определяющей перемещения исполнительных органов. Оси координат располагают параллельно направляющим станка, что позволяет при создании УП легко задавать направления и расстояния перемещений.

Рис. 4.1. Оси координатной системы расположены параллельно направляющим

Правая система координат является стандартной для всех станков с ЧПУ. В этой системе положительные направления координатных осей определяются по правилу «правой руки». Если большой палец указывает положительное направление оси X, указательный – оси Y, то средний укажет на положительное направление оси Z. В качестве положительного направления оси Z принимают вертикальное направление вывода инструмента (например, сверла) из заготовки. То есть ось Z всегда связана со шпинделем станка. Как правило, за X принимают ось, вдоль которой возможно наибольшее перемещение исполнительного органа станка. При этом ось X перпендикулярна оси Z и параллельна плоскости рабочего стола. Если вы определили на станке направления осей X и Z, то по правилу «правой руки» вы однозначно сможете сказать, куда «смотрит» ось Y. Оси X, Y, Z указывают положительные направления перемещений инструмента относительно неподвижных частей станка.

То есть ось Z всегда связана со шпинделем станка. Как правило, за X принимают ось, вдоль которой возможно наибольшее перемещение исполнительного органа станка. При этом ось X перпендикулярна оси Z и параллельна плоскости рабочего стола. Если вы определили на станке направления осей X и Z, то по правилу «правой руки» вы однозначно сможете сказать, куда «смотрит» ось Y. Оси X, Y, Z указывают положительные направления перемещений инструмента относительно неподвижных частей станка.

При создании УП программист всегда исходит из правила, что именно инструмент перемещается относительно неподвижной заготовки.

Дело в том, что одни станки с ЧПУ действительно перемещают колонну, шпиндель и, соответственно, вращающийся инструмент относительно неподвижной заготовки, а другие станки, наоборот, перемещают рабочий стол с заготовкой относительно вращающегося инструмента. Получаем противоположные направления перемещений. Если бы не было этого правила, то программист вынужден был бы думать: а что, собственно, перемещается и в какую сторону. А так все просто – система ЧПУ сама определит, в каком направлении нужно переместить тот или иной узел станка.

Получаем противоположные направления перемещений. Если бы не было этого правила, то программист вынужден был бы думать: а что, собственно, перемещается и в какую сторону. А так все просто – система ЧПУ сама определит, в каком направлении нужно переместить тот или иной узел станка.

Рис. 4.2. Воспользуйтесь правилом «правой руки» для определения положительных направлений осей координатной системы станка |

Рис. 4.3. Если расположить большой палец правой руки в положительном направлении оси, то остальные согнутые пальцы обозначат положительное направление вращения вокруг этой оси |

Кроме линейных перемещений, конструкция некоторых станков позволяет совершать круговые перемещения. Под круговым перемещением подразумевается, например, поворот оси шпинделя фрезерного станка. Однако само рабочее вращение шпинделя не входит в это понятие. Круговые перемещения инструмента обозначают латинскими буквами А (вокруг оси X), В (вокруг оси Y) и С (вокруг оси Z). Положительные направления вращений вокруг этих осей определяются очень просто. Если расположить большой палец по направлению оси, то другие согнутые пальцы покажут положительное направление вращения.

Положительные направления вращений вокруг этих осей определяются очень просто. Если расположить большой палец по направлению оси, то другие согнутые пальцы покажут положительное направление вращения.

Рис. 4.4. Головка этого станка способна поворачиваться вокруг своей оси

Положения исполнительных органов характеризуют их базовые точки, которые выбираются с учетом конструкции станка. Например, базовой точкой для шпинделя фрезерного станка с ЧПУ является точка пересечения его торца с собственной осью вращения. Для рабочего стола – точка пересечения его диагоналей или один из углов. Положение базовой точки относительно начала координат станка с ЧПУ (нулевой точки станка) называется позицией исполнительного органа в системе координат станка или машинной позицией (от англ. machine станок). При работе станка в любой момент времени вы можете увидеть на экране стойки ЧПУ текущую машинную позицию (например, рабочего стола) по любой из осей относительно «нуля станка». В документации станка пределы возможных перемещений рабочих органов, как правило, указывают пределами смещений базовых точек. Эти данные являются очень важной характеристикой станка, так как они определяют максимально возможные габариты обрабатываемой заготовки.

В документации станка пределы возможных перемещений рабочих органов, как правило, указывают пределами смещений базовых точек. Эти данные являются очень важной характеристикой станка, так как они определяют максимально возможные габариты обрабатываемой заготовки.

Рис. 4.5. Расстояния Xm, Ym и Zm от нулевой точки станка до базовых точек исполнительных органов определяют машинные позиции

Нулевая точка станка – это физическая позиция, установленная производителем станка при помощи концевых выключателей или датчиков. После включения станка необходимо переместить исполнительные органы в его нулевую точку, для того чтобы СЧПУ смогла определить или «обнулить» их машинную позицию, или, другими словами, нужно синхронизировать СЧПУ и станок. Дело в том, что в момент включения станка СЧПУ еще не знает реального положения исполнительных органов, и если не выполнить возврата в нуль, то станок просто «откажется» работать. Когда исполнительный орган приходит в нулевую точку станка, то происходит замыкание контактов специального датчика или конечного выключателя, СЧПУ получает электрический сигнал и машинная позиция обнуляется. Процедура возврата в нуль станка является стандартной, и для ее осуществления любой станок имеет специальный режим и соответствующие клавиши на панели УЧПУ.

Процедура возврата в нуль станка является стандартной, и для ее осуществления любой станок имеет специальный режим и соответствующие клавиши на панели УЧПУ.

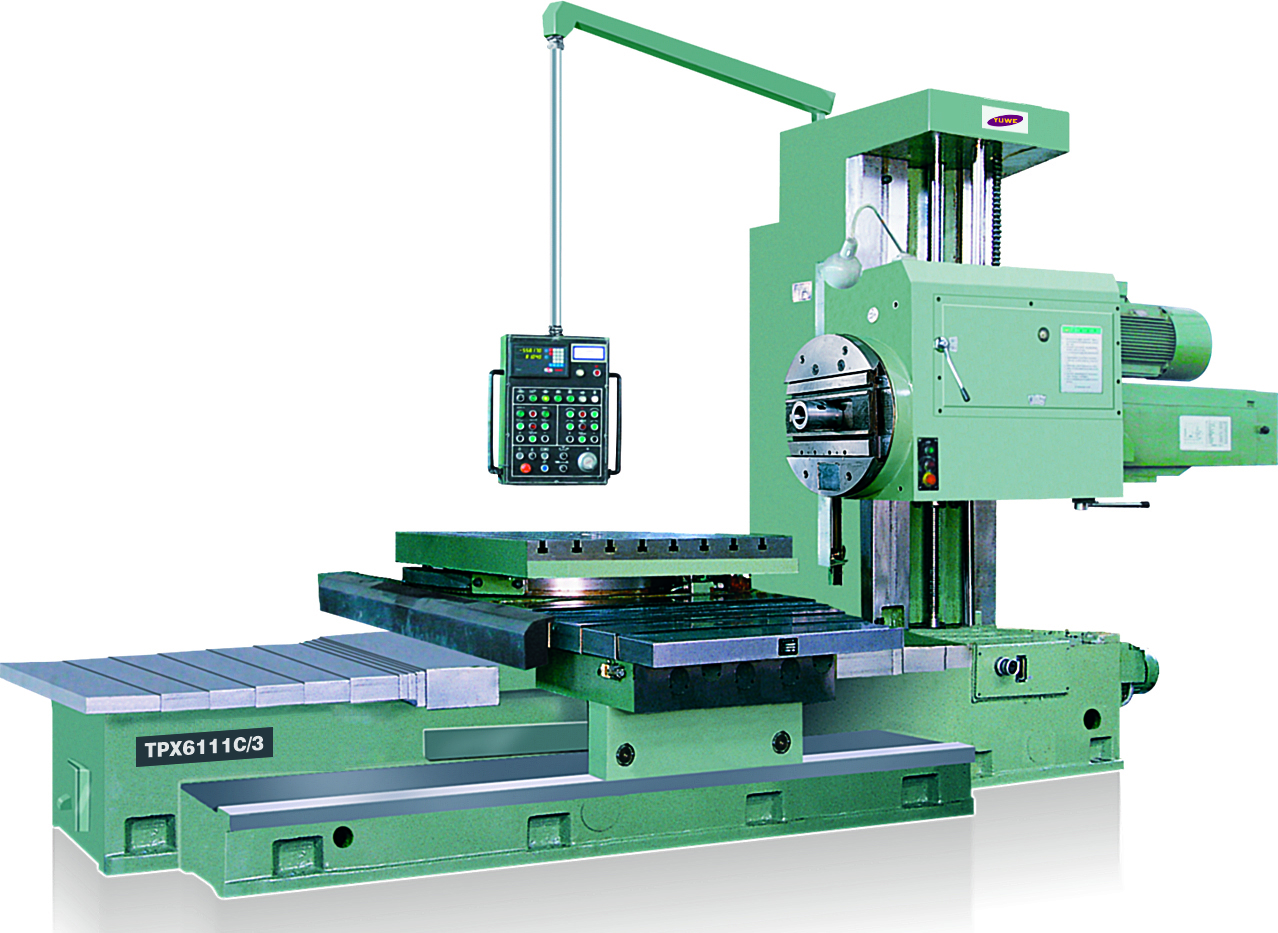

Координатные сверлильно-фрезерные станки с ЧПУ

Компания ООО «Станки» предлагает качественные и надежные координатные сверлильные и сверлильно-фрезерные станки с широким диапазоном мощностей, скоростей и технических характеристик, с универсальным опциональным дооснащением, предназначенные для сверления глухих и сквозных отверстий в металле, рассверливания отверстий, зенкерования, развертывания, нарезания внутренних резьб, фрезерования поверхностей и пазов, фрезерование криволинейного контура, высокоскоростные сверлильные станки с ЧПУ для сверления фланцев, зубчатых колес и трубных досок

КАТАЛОГ

Сверлильно-фрезерный станок предназначен для обработки отверстий в крупногабаритных заготовках с использованием различных инструментов: сверло, зенкер, развертки, метчики и фрезы.

Для сверления трубной доски, фланца, зубчатого колеса на портальном высокоскоростном сверлильно-фрезерном станке с ЧПУ удобнее всего использовать самоцентрирующийся стол высокоскоростного сверлильного станка с ЧПУ.

Для сверления трубной доски, фланца, зубчатого колеса на портальном высокоскоростном сверлильно-фрезерном станке с ЧПУ удобнее всего использовать самоцентрирующийся стол высокоскоростного сверлильного станка с ЧПУ.

Примеры высокоскоростных станков с ЧПУ и самоцентрирующимся столом для круглых деталей:

Материалом для обработки может являться не только лист, или круглая деталь но и профиль. Для обработки металлического профиля предназначены Координатные сверлильно-фрезерные станки с автоматической подачей заготовки в зону сверления (фрезерования) или подачей шпинделя к неподвижной заготовке.

Координатные сверлильно-фрезерные станки рассчитаны на круглосуточную бесперебойную работу на промышленных предприятиях в условиях серийного производства и используются для изготовления большого количества различных отверстий за короткое время с высоким качеством.

Различают два типа координатных сверлильно-фрезерных станков: портального типа и консольного типа, с подвижным столом или с неподвижным столом и подвижным порталом (консолью), которые выполняют точное сверление по заданным (абсолютным или относительным) координатам различных отверстий с точным соблюдением расстояния между центрами отверстий.

Координатно-сверлильно-фрезерные станки используются для изготовления множества однотипных гладких или резьбовых отверстий теплообменников, трубных решеток, фланцев и колец, выполняя по программе точное сверление по заданным координатам, рассверливание (увеличение диаметра), зенкерование, растачивание отверстий.

Координатные станки могут быть одношпиндельные или многошпиндельные, также для увеличения производительности сверления используют многошпиндельные головки.

Координатные сверлильно-фрезерные станки по металлу вы можете выгодно приобрести в ООО «Станки» в Нижнем Новгороде. Мы гарантируем высочайшее качество всех поставляемых пильных станков и их длительную бесперебойную работу.

Информация в pdf:

2Д450 станок координатно-расточный. Паспорт, схемы, характеристики, описание

Сведения о производителе координатно-расточного станка 2Д450

Производитель координатно расточных станков 2Д450 Московский завод координатно-расточных станков «МЗКРС».

Московский завод координатно-расточных станков, одно из старейших предприятий станкоинструментальной отрасли, был основан в 1942 году, как первый в отечественной промышленности завод по производству прецизионных внутришлифовальных, координатно-расточных и специальных станков.

Наиболее известные координатно-расточные станки, выпускаемые заводом:

Часть конструктМоскваой документации была передана на Куйбышевский завод координатно-расточных станков, где станки производились под другими наименованиями, например: 2А450 станок координатно-расточный (начало выпуска 1973 год).

Станки, выпускаемые Московским заводом координатно-расточных станков МЗКРС

2Д450 станок координатно-расточный одностоечный с оптической системой отсчёта координат по осям X и Y. Назначение и область применения

Серийное производство координатно-расточного станка 2Д450 началось в 1973 году. На смену ему в 1984 году пришла более совершенная модель 2Е450.

Координатно-расточный станок 2Д450 с оптической системой отсчёта координат по осям X и Y предназначен для обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат.

На станке можно выполнять сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров, в частности и межцентровых расстояний. Станок снабжен поворотными столами, что дает возможность производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок используется для работ в инструментальных цехах (обработка кондукторов и приспособлений) и в производственных цехах для точной обработки деталей без специальной оснастки.

Станок оборудован оптическими экранными отсчетными устройствами, позволяющими отсчитывать целую и дробную части координатного размера. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат — 0,004 мм и в полярной системе — 5 угловых секунд. Точность расстояний между осями отверстий, обработанных в нормальных для координатного растачивания условиях, 0,006 мм.

Точность расстояний между осями отверстий, обработанных в нормальных для координатного растачивания условиях, 0,006 мм.

Установка оси отверстия на изделии относительно оси шпинделя на требуемую координату осуществляется движением стола или салазок, перемещение которых контролируется специальным оптическим устройством. Последнее базируется на точных линейках, закрепляемых в одном случае на столе (подвижная линейка), в другом — на станине (неподвижная линейка). Линейка стола имеет 1000 высокоточных делений через 1 мм, линейка станины — 630 делений. Штрихи делений проектируются на матовый экран с 75-кратным увеличением. Для оценки сотых долей одного интервала линейки в плоскости экрана имеется шкала со 100 делениями. Для получения отсчета большой точности на экране имеется дополнительная шкала, позволяющая производить отсчет до 0,001 мм.

Вращение шпинделя осуществляется от регулируемого электропривода переменного тока через трехступенчатую коробку скоростей. Подачи шпинделя осуществляются бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.

Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.

В станке предусмотрены ручной зажим стола, салазок и шпиндельной бабки.

Класс точности станка А по ГОСТ 8—71.

Модификации координатно-расточного станка 2Д450

2450, 2Л450А — 1100 х 630 координатно-расточный станок с оптической системой отсчёта координат по осям X и Y

2Д450АФ1, 2Д450АФ10 — координатно-расточный станок с устройством цифровой индикации по осям X и Y (УЦИ). Режим электронного маховика.

2Л450А, 2Л450АФ11-015, 2Л450АФ4-02 — координатно-расточный станок с универсальным поворотно-делительным столом с диаметром планшайбы 400 мм.

2Е450АФ30 — координатно-расточный станок с устройством числового управления (ЧПУ) с возможностью задания программы обработки в диалоговом режиме по осям X и Y и цифровой индикацией координат по оси Z.

2450А, 2Д450, 2Д450А, 2Е450А — 1120 х 630 координатно-расточный станок с оптической системой отсчёта координат по осям X и Y

2450АФ1, 2Д450АФ1, 2Е450АФ1 — координатно-расточный станок с устройством цифровой индикации (УЦИ)

2450АФ2, 2Д450АМФ2, 2Е450АМФ4, 2Л450АФ4-02 — координатно-расточный станок с устройством числового управления (ЧПУ)

2Е450АФ4, 2Е450АМФ4 — координатно-расточный станок с устройством числового управления (ЧПУ) с контурной обработкой по осям X, Y и Z. Графический монитор позволяет производить отладку программ без движения по осям. Программы обработки деталей могут быть подготовлены в диалоговом режиме стандартными текстовыми файлами или автоматизированными системами.

Графический монитор позволяет производить отладку программ без движения по осям. Программы обработки деталей могут быть подготовлены в диалоговом режиме стандартными текстовыми файлами или автоматизированными системами.

Координатно расточные станки. Общие сведения

Синонимы: координатно-расточный станок, координатно-расточной станок, jig boring machine.

Координатно-расточные станки предназначены для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий (в пределах 0,005 — 0,001 мм), без применения приспособлений для направления инструмента.

На этих станках можно производить растачивание, сверление, зенкерование и развертывание отверстий, чистовое фрезерование торцов, измерение и контроль деталей, а также разметочные работы.

Станки могут применяться для обработки отверстий в кондукторах, приспособлениях и деталях, для которых требуется высокая точность взаимного расположения отверстий. Наряду с растачиванием на станках могут выполняться разметка и проверка линейных размеров, в частности межцентровых расстояний. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно, кроме того, обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимноперпендикулярные отверстия и протачивать торцовые поверхности.

Наряду с растачиванием на станках могут выполняться разметка и проверка линейных размеров, в частности межцентровых расстояний. Применяя поставляемые со станком поворотные столы и другие принадлежности, можно, кроме того, обрабатывать отверстия, заданные в полярной системе координат, наклонные и взаимноперпендикулярные отверстия и протачивать торцовые поверхности.

Координатно-расточные станки предназначаются для обработки отверстий с точным расположением их осей без применения разметки. Точность расположения отверстий достигается на этих станках в пределах 0,005—0,001 мм. На этих станках можно производить сверление, развертывание, зенкерование, растачивание отверстий и фрезерование поверхностей (фрезерование выполняется редко). Координатно-расточные станки используются также для измерения и контроля деталей, для точных разметочных работ.

Координатно-расточные станки чаще применяются в инструментальных и экспериментальных цехах.

Координатно-расточные станки бывают одно- и двухстоечные.

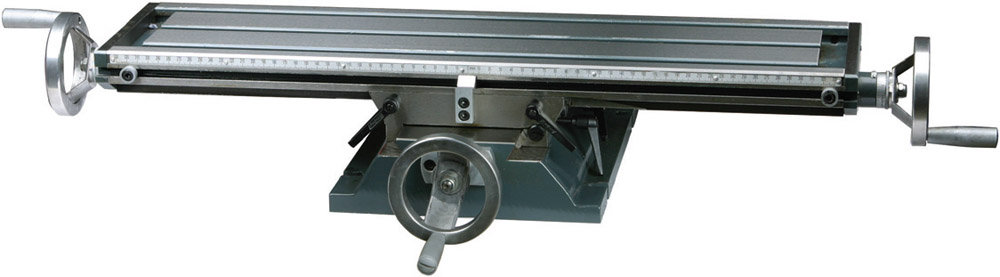

Одностоечные станки имеют крестовый стол, предназначенный для перемещения заготовки в двух взаимно перпендикулярных направлениях.

Двухстоечные станки имеют стол, находящийся на направляющих станины. Стол перемещает установленную на него заготовку только в направлении координаты х. С обеих сторон станины расположены стойки, на них помещена поперечина, на направляющих которой находится шпиндельная бабка. При движении шпиндельной бабки по направляющим поперечины ось шпинделя перемещается относительно установленного на столе изделия в направлении второй координаты у. Для подъема или опускания шпиндельной бабки поперечину перемещают вверх или вниз по направляющим стоек. Во всех типах координатно-расточных станков обработка отверстий производится с вертикальной подачей шпинделя при неподвижно закрепленных шпиндельной бабке и столе.

Для обеспечения получения более точного расстояния между центрами отверстий координатно-расточные станки должны быть установлены в отдельных помещениях, в которых всегда необходимо поддерживать постоянную температуру +20° С с отклонением не более чем ±1°.

Измерение расстояния между осями отверстий можно осуществить при помощи:

- жестких и регулируемых концевых мер, применяемых в сочетании с индикаторными устройствами

- точных ходовых винтов с лимбами и нониусами

- точных масштабов в сочетании с оптическими приборами

- индуктивных проходных винтовых датчиков

По первому способу измеряют набором концевых мер и штихмасом. Они располагаются между подвижным упором, установленным на столе, и штифтом индикатора, установленного на неподвижной стойке.

По второму способу измеряют с помощью точно изготовленных ходовых винтов, которые предназначены для перемещения стола и других частей. Величину перемещения отсчитывают лимбом с нониусом. Для устранения ошибок ходового винта очень часто применяют коррекционные линейки, которые через рычажную систему производят дополнительное перемещение стола.

Отсчет измерения по третьему способу производится по очень точному масштабу, наблюдаемому через микроскоп. Масштабом служит зеркальный стальной вал с нанесенной на его поверхности винтовой тонкой риской с шагом t = 2 мм или в виде плоской зеркальной шкалы. Преимуществом этого способа измерения является отсутствие износа зеркального вала или зеркальной шкалы, которые не используются для передвижения стола.

Масштабом служит зеркальный стальной вал с нанесенной на его поверхности винтовой тонкой риской с шагом t = 2 мм или в виде плоской зеркальной шкалы. Преимуществом этого способа измерения является отсутствие износа зеркального вала или зеркальной шкалы, которые не используются для передвижения стола.

Четвертый способ измерения с применением индуктивных винтовых проходных датчиков обеспечивает возможность дистанционного менее утомительного наблюдения стрелки и шкалы электроиндикатора.

Габарит рабочего пространства координатно расточного станка 2Д450

Габарит рабочего пространства расточного станка 2д450

Рабочие присоединительные базы координатно расточного станка 2Д450

Присоединительные базы расточного станка 2д450

Общий вид координатно расточного станка 2Д450

Фото координатного расточного станка 2д450

Фото координатного расточного станка 2д450

Состав и расположение органов управления координатно-расточным станком 2Д450

Состав и расположение органов управления станком 2д450

Компоновка координатно расточного станка 2Д450

Станок состоит из следующих основных групп:

- I — станина

- II — стойка

- III — блок направляющих

- IV — шпиндельная коробка

- V — шпиндель

- VI — пульт управления

- VII — стол и салазки

- VIII — механизм предварительного набора координат

- IX — привод перемещения стола

- X — привод перемещения салазок

- XI — коробка скоростей

Перечень органов управления координатно-расточным станком 2Д450

- Маховичок ручного перемещения салазок

- Регулятор скорости перемещения салазок

- Пульт управления станком

- Рукоятка ускоренного перемещения шпинделя

- Рукоятка механизма отключения подачи гильзы на заданной глубине

- Указатель чисел оборотов шпинделя

- Указатель скорости перемещения гильзы

- Маховичок установки ступеней чисел оборотов шпинделя

- Маховичок ручной подачи шпинделя

- Регулятор подачи гильзы шпинделя

- Регулятор скорости перемещения стола

- Маховичок ручного перемещения стола

- Механизм набора координат салазок

- Маховичок микронной шкалы стола

- Кнопки приведения отсчета оптической системы к нулю

- Механизм набора координат стола

- Маховичок микронной подачи салазок

Пульт управления координатно-расточным станком 2Д450

Пульт управления координатно-расточным станком 2д450

Некоторые особенности системы управления станком (рис.

6)

6)- Переключение ступеней чисел оборотов шпинделя маховичком следует производить только при невращающемся шпинделе. Если производится переключение и шестерни не включаются, следует провернуть шпиндель вручную.

- Отключение вращения шпинделя возможно со свободным выбегом при легком нажиме на кнопку 13 «Стоп», либо с торможением электродвигателя при нажиме (до отказа) на эту же кнопку.

- Кнопка 16, «Проворот», включает медленное вращение шпинделя, при котором может производиться центрирование отверстий при помощи центроискателя.

- Увеличение числа оборотов шпинделя достигается нажатием на кнопку 15, а уменьшение — на кнопку II.

- Вращение и подача шпинделя в крайних положениях гильзы отключаются автоматически. Движение гильзы для отжима инструмента осуществляется нажатием на кнопку 9,»Инструмент».

- Выбор величины подачи гильзы осуществляется регулятором 3 с контролем по указателю скорости 7 (см.рис.5).

- От двух кнопок 14 и 12 «Вверх» и «Вниз» ведется управление шпиндельной коробкой.

В крайних положениях движение коробки отключается автоматически.

В крайних положениях движение коробки отключается автоматически. - Станок не может быть включен, если регуляторы скорости движения стола 4 и регулятор скорости движения салазок 17 не находятся в нулевом положении. Это предусмотрено как блокировка от самопроизвольного включения движения стола и салазок»

- Перед началом движения стола или салазок, если узел был зажат, происходит автоматический отжим. Для останова движения соответствующий регулятор ставится в нулевое положение.

- Подсветка оптики включается кнопками 10 «Освещение оптики» или автоматически при отработке перемещения с предварительным набором и остается включенной определенное время, достаточное для отсчета координат.

- Зажим и отжим стола или салазок происходят при нажиме на соответствующие кнопки 8 и 6. Контроль осуществляется по сигнальным лампочкам 7.

- Работа механизма предварительного набора координат подготавливается выключателем I. После ручной установки по лимбам заданной величины перемещения движение узла включается кнопкой 5 «Отработка».

После остановки узла координата проверяется по растру экрана и в случае необходимости вносится поправка маховичком ручного перемещения. Затем нажимом на соответствующую кнопку производится зажим узла.

После остановки узла координата проверяется по растру экрана и в случае необходимости вносится поправка маховичком ручного перемещения. Затем нажимом на соответствующую кнопку производится зажим узла. - Отключение электропитания станка производится кнопкой 2 («Общий стоп»), окрашенной в красный цвет.

- Свободный проворот шпинделя от руки возможен лишь в нейтральном положено блоков шестерен коробки скоростей, отмеченном на указателе включенных ступеней чисел оборотов.

- При пользовании устройством для отключения подачи на заданной глубине лимб следует закреплять в положении, при котором деление, указывающее длину заданного хода гильзы, совпадает с нулем нониуса. Отключение подачи происходит при совпадении нулей лимба нониуса.

Кинематическая схема координатно-расточного станка 2Д450

Кинематическая схема координатно-расточного станка 2д450

Кинематическая схема станка

Цепь главного движения определяет вращение шпинделя с режущим инструментом, которое осуществляется от регулируемого электродвигателя постоянного тока 1 через ременную передачу 2— , вал I, зубчатые колеса 6—7, вал II, колеса 8—9 или 7—10 на шпиндель III. Частота вращения шпинделя изменяется бесступенчато путем регулирования электродвигателя 1 в пределах 700—2800 об/мин. Переключение ступеней частоты вращения двухступенчатой коробкой скоростей производится маховичком 11 через цепную передачу 4 — 5. Частота вращения контролируется тахогенератором, установленным на валу I.

Частота вращения шпинделя изменяется бесступенчато путем регулирования электродвигателя 1 в пределах 700—2800 об/мин. Переключение ступеней частоты вращения двухступенчатой коробкой скоростей производится маховичком 11 через цепную передачу 4 — 5. Частота вращения контролируется тахогенератором, установленным на валу I.

Вертикальная подача гильзы шпинделя осуществляется от отдельного электродвигателя 17 постоянного тока с широким диапазоном регулирования. Вращение через червячную передачу 18—19, шлицевый вал IV, зубчатые колеса 20—21, вал V червячную пару 22-23, фрикционную муфту 39 и вал VI передается на зубчатое колесо 24, находящееся в зацеплении с рейкой 25 гильзы шпинделя. Рукоятками 40 при выключенной муфте можно вручную производить подъем или опускание гильзы шпинделя. Для более точных перемещений гильзы имеется маховичок 41, связанный с валом V коническими колесами 42-43. Автоматическое выключение подачи гильзы шпинделя при достижении заданной глубины сверления осуществляется отключением электродвигателя 17 микропереключателем.

Установочное перемещение шпиндельной головки производится от асинхронного электродвигателя 12 через червячную передачу 13—14 и реечную 15—16. Перемещение заготовки в прямоугольной системе координат производится за счет перемещения стола в продольном направлении и салазок — в поперечном от двух независимых электродвигателей постоянного тока 44 и 26 через аналогичные червячные передачи 27—28 и 31-32, конические передачи 35-36 и 37-38, реечные передачи 29-30 и 33-34.

Для закрепления стола, салазок и шпиндельной головки в нужных положениях применены унифицированные зажимы.

Ход лучей в оптическом отсчетом устройстве продольного хода станка 2Д450

Рис. 9. Ход лучей в оптическом отсчетом устройстве продольного хода

- осветитель

- продольный масштаб

- объектив

- призма приведения отсчета к нулю

- плоскопараллельная пластинка

- окуляр

- коррекционная линейка

- экран

- маховичок микронной шкалы

- маховичок приведения отсчета к нулю

Ход лучей в оптическом отсчетном устройстве поперечного хода станка 2Д450

Рис. 10. Ход лучей в оптическом отсчетном устройстве поперечного хода

10. Ход лучей в оптическом отсчетном устройстве поперечного хода

- осветитель

- окуляр

- экран

- маховичок микронной шкалы

- маховичок приведения отсчета к нулю

- поперечный масштаб

- плоскопараллельная пластинка

- блок подсветки с объективом

- объектив

- коррекционная линейка

Оптическое устройство отсчета координат для стола и для салазок координатно-расточного станка 2Д450

Установка оси отверстия на изделии относительно оси шпинделя на требуемую координату осуществляется движением стола или салазок, перемещение которых контролируется специальным оптическим устройством. Это оптическое устройство базируется на точных стеклянных масштабах, закрепляемых в одном случае на столе (подвижный масштаб), в другом на станине (неподвижный масштаб).

Стеклянный масштаб стола имеет 1000 высокоточных делений через миллиметр, стеклянный масштаб салазок — 630. Штрихи делений проектируются на матовый экран с 75-кратным увеличением, т. е. миллиметровый интервал между штрихами стеклянного масштаба виден на экране в 75 раз увеличенным и равен 75 мм.

е. миллиметровый интервал между штрихами стеклянного масштаба виден на экране в 75 раз увеличенным и равен 75 мм.

Для оценки сотых долей этого интервала в плоскости экрана имеется шкала со 100 делениями, позволяющая отсчитывать сотые доли миллиметра.

Отсчет желаемой координаты с точностью до пяти микрон может быть произведен методом биссектирования в световую щель, образуемую ближайшими штрихами шкалы экрана (рис.11), без вмешательства со стороны работающего на станке.

Для получения отсчета большой точности на экране имеется дополнительная шкала микрон (рис.12, 13), позволяющая производить отсчет до 0,001 мм. Требуемое число микрон устанавливается вращением маховичка I (рис.9) микронной шкалы.

При ориентировании начальной базы отсчета координат на изделии относительно оси шпинделя, удобно приводить отсчет полученных для нее координат к целому числу.

Для этого надо вращать маховички приведения отсчета к нулю. При этом в отсчетном устройстве продольного хода происходит разворот призмы 4 (см. рис.9), а в отсчетном устройстве поперечного хода — перемещение окуляра 2 (см.рис.10),что вызывает смещение изображения штрихов масштаба на экране.

рис.9), а в отсчетном устройстве поперечного хода — перемещение окуляра 2 (см.рис.10),что вызывает смещение изображения штрихов масштаба на экране.

Смещение изображения штриха масштаба ведут до совмещения его с ближайшим нулевым или сотым делением сетки на экране.

После этого пользоваться механизмом приведения отсчета к целому числу нельзя до окончания всей серии перемещений и отсчетов, т.е. до перехода к новому началу координат.

Отсчетная система станка снабжена коррекционными линейками, которые через толкатель и рычажок наклоняют плоскопараллельную пластинку, расположенную в ходе лучей. Этим достигается смещение изображения визируемого штриха на величину коррекции.

Краткая характеристика электрооборудования

Станок имеет отдельные электроприводы:

- Привод вращения шпинделя

- Привод подачи шпинделя

- Привод перемещения шпиндельной коробки

- Привод перемещение стола

- Привод перемещения салазок

- Привод охлаждения (по спец.

заказу).

заказу).

Привод шпинделя, подачи, перемещения стола и салазок осуществляется от электродвигателей постоянного тока, получающих питание от преобразователей.

Привод перемещения шпиндельной коробки и охлаждения осуществляется асинхронными двигателями.

Отжим стола, салазок и шпиндельной коробки осуществляется пневматическими устройствами с электромагнитным управлением.

Электродвигатель привода шпинделя имеет диапазон регулирования скорости в пределах 220..2800 об/мин.

Диапазон регулирования скорости подачи шпинделя 4..300 мм/мин.

Регулирование привода перемещения стола и салазок осуществляется бесступенчато в диапазоне 30..300 мм/мин. Скорость быстрого перемещения — 1500 мм/мин.

Освещение рабочего места осуществляется светильником, установленным на стойке станка.

Вся аппаратура управления находится в отдельном шкафу и подставке шкафа. Соединение шкафа со станком осуществляется через разъемы.

На правой боковой стенке шкафа находится вводной выключатель.

На станине станка, с левой и правой стороны, установлены штепсельные разъемы для подключения салазок. Шпиндельный блок станка подключается через штепсельный разъем, установленный в верхней части стойки станка.

Расположение электрооборудования на станке, места ввода проводов показаны на схеме соединения.

Ввод питающих проводов от сети через дно шкафа, осуществляется гибким проводом сечением 2,5 мм2 черного цвета и зелено-желтого (зеленого) цвета — заземление.

Систем питания электрооборудования

На станке применяются следующие напряжения переменного тока частотой 50 Гц:

- Силовые цепи — 380 В

- Цепи управления — 110 В

- Местное освещение станка — 24 В

- Освещение оптики — 12 В

Номинальное выходное напряжение преобразователей — 220 В (привод шпинделя) и 110 в (приводы стола, салазок, гильзы) постоянного тока.

Другие напряжения и частота силовых цепей и цепей управления применяются по особому заказу.

Первоначальный пуск электрооборудования

Перед первоначальным пуском станка необходимо познакомиться с руководством по эксплуатации станка и выполнить приведенные в нем требования.

Проверить надежность заземления и качество монтажа электрооборудования внешним осмотром.

Сделать пробный пуск и проворить направленно вращения двигателей. В случае неправильного направления вращения необходимо на вводном клеммнике станка поменять местами два силовых провода.

Проверить действие сигнализации и конечных выключателей.

При помощи кнопок проверить четкость срабатывания магнитных пускателей и реле.

Работа аппаратов, двигателей и механизмов должна происходить согласно описанному в разделах 4, 5.

Режимы работы электрооборудования

Описание привода шпинделя

Электродвигатель привода шпинделя М6 питается от магнитного усилителя УЗ.

Регулирование числа оборотов электродвигателя осуществляется следующим образом:

- а) в пределах 700… 220 об/мин — изменением напряжения на якоре;

- б) в пределах 700… 2800 об/мин — изменением напряжения возбуждения.

Требуемые обороты устанавливаются с помощью переключателя РШС.

Нажатием кнопки «Пуск» Кн4 включается пускатель КП, контакты которого подают питание на силовые обмотки магнитного пускателя УЗ и замыкают якорную цепь двигателя М6. Двигатель начинает вращаться.

Одновременно с КП получает питание реле РП. При этом включаются реле РПТ и РПТ1 и, если регулятором РШС установлены обороты двигателя, превышающие номинальные, в цепь обмотки возбуждения М6 вводятся резисторы R12… R23 и двигатель разгоняется до заданной скорости.

Скорость шпинделя контролируется по вольтметру-указателю оборотов ИСШ, включенному на напряжение тахогенератора М3, механически связанного со шпинделем.

Изменение скорости шпинделя осуществляется с помощью переключателя РШС. При резком снижении скорости напряжение на якоре возрастает и включается реле РНШ. При этом отключается КП, включается КТ и параллельно якорю двигателя М6 оказывается включенным тормозной резистор R1, ускоряющий снижение оборотов двигателя.

Когда напряжение на якоре уменьшится, отключится реле РНШ, включится КП, отключится КТ и двигатель М6 будет работать на установленной скорости.

Регулирование оборотов двигателя ниже номинальных осуществляется изменение тока в обмотках управления магнитного усилителя регулятором РСШ. При этом изменяется индуктивное сопротивление силовых обмоток и, следовательно, напряжение на якоре двигателя М6.

Останов двигателя осуществляется кнопкой Кн5, отключающей пускатель КП и реле РП.

Одновременно включается пускатель торможения КТ. Питание магнитного усилителя отключается, а двигатель М6 включается на тормозной резистор RI.

При включении КТ напряжение на якоре снижается, отключаются реле РПТ и РПТ1, затем отключается КТ. Торможение М6 заканчивается.

Во время торможения обмотка возбуждения М6 включается последовательно с якорем. При этом противо-ЭДС якоря действует встречно напряжению возбуждения и в начале торможения ослабляет поле двигателя, что исключает перенапряжение на якоре.

Помимо рабочих скоростей возможно медленное вращение шпинделя (скорость двигателя 50… 100 об/мин).

Включение этой скорости осуществляется кнопкой Кн6, включающей пускатель РМВ. При этом в цепь управления магнитного усилителя вводится резистор R30, и напряжение на якоре двигателя резко снижается. Одновременно параллельно якорю включается резистор R2.

Помимо кнопки «стоп шпинделя», торможение включается при накатим кнопки «общий стоп». При этом отключается КП и включается КТ.

В крайних положениях гильзы шпинделя, при срабатывании микропереключателя ВПП, отключается РКП, отключается КП и включается торможение шпинделя.

Описание привода шпиндельной коробки

Установочные перемещения шпиндельной коробки осуществляются асинхронным электродвигателей М1 типа А0Л11-4,120вт, 1400 об/мин.

Для управления перемещениями служат кнопки Кн20 и Кн22.

При нажиме Кн20 получает питание электромагнит отжима коробки Эм1.

Затем, в момент окончания отжима коробки, замыкается контакт микропереключателя ВПО и включается пускатель РКВ. Начинается движение коробки вверх. Останов и зажим коробки осуществляется после отпускания кнопки Кн20. Включение движения вниз производится кнопкой Кн22, работающей аналогично Кн20, но включающей вращение двигателя M1 в обратном направлении.

Начинается движение коробки вверх. Останов и зажим коробки осуществляется после отпускания кнопки Кн20. Включение движения вниз производится кнопкой Кн22, работающей аналогично Кн20, но включающей вращение двигателя M1 в обратном направлении.

Описание привода подачи шпинделя

Рабочие подачи шпинделя осуществляются с помощью электродвигателя М2. Двигатель питается от преобразователя У2.

Скорость подачи регулируется бесступенчато в пределах 4… 300 мм/мин.

Включение подачи вверх и вниз осуществляется кнопками Кн9 и Кн10: отключение — кнопкой Кн11.

Требуемая скорость подачи устанавливается регуляторов РСП, включенным в цепь управления преобразователя.

Контроль скорости подачи ведется по прибору ИП, включенному на напряжение тахогенератора М4, механически связанного с двигателем подачи.

Отключение подачи на заданной глубине производится путевым выключателем ВПГ, отключающим реле РГН.

При этом скорость подачи предварительно снижается путевым выключателем ВП3, включенным в цепь задающего сигнала привода подачи.

Описание смены инструмента

Для смены инструмента кнопкой Кн12 включается реле РРИ, которое включает реле РГВ.

При этом, независимо от положения регулятора подач РСП, начинается быстрый подъем гильзы с одновременным разжимом инструмента.

По окончании разжима микропереключатель ВПИ, срабатывая, отключает реле РРИ. Одновременно теряет питание реле РГВ.

После того, как инструмент будет сменен, повторно нажимается кнопка Кн12. При этом, так как микропереключатель ВПИ нажат, включаются реле РЗИ, РГН и начинается подача гильзы вниз с одновременным зажимом инструмента. После окончания зажима ВПП освобождается и разрывает цепь питания РЗИ, которое своим контактом разрывает цепь питания РГН.

Скорость подачи при разжиме и зажиме инструмента устанавливается резистором R3.

Описание привода стола и салазок

Поскольку привода перемещения стола и салазок одинаковы и работают независимо, ниже рассматривается только привод перемещения стола.

Электродвигатель перемещения стола М7 получает питание от преобразователя У5.

Регулирование осуществляется бесступенчато в диапазоне 30… 300 мм/мин.

Помимо этого, имеется скорость быстрых перемещений 1500 мм/мин.

Выбор направления перемещения и регулирование скорости осуществляется регулятором-переключателем РРУI.

При смещении его с нейтрального положения вправо включается реле РПВ1, Р01, электромагнит Эм3 и происходит отжим стола.

При этом замыкается контакт микропереключателя ВП01 и включается реле РДВ1.

При включении РДРI (или РДН1) замыкается якорная цепь двигателя М7 и начинается перемещение.

Скорость перемещения определяется углом поворота регулятора РРУ I, включенного в цепь задающего сигнала преобразователя У5.

В крайнем положении РРУ I включается реле быстрых перемещений РБ I. При этом значительно увеличивается величина задающего сигнала и уменьшается ток возбуждения двигателя М7.

При перемещении движка регулятора влево от нейтрали включается реле РПН1 и направление движения изменяется.

При переходе двигателя со скорости быстрого перемещения на медленную отключается РБ I и осуществляется торможение: реле РСС I, включающееся только при максимальной скорости двигателя, остается включенным, т.к. напряжение на якоре двигателя еще велико; при отключенном РБ I и включенном РСС I теряет питание реле РДВ I, двигатель отключается от источника питания и тормозится c помощью резистора R2-1. При снижении скорости и напряжения на якоре двигателя реле PCC-I отключается, включается РДВ1 и двигатель вновь подключается к источнику питания.

Кроме автоматического включения при включении перемещения, отжим может быть осуществлен кнопкой Кн16.

Зажим стола — отключение реле Р01 и электромагнита Эм3- производится кнопкой Кн15.

2Д450 станок координатно-расточный. Видеоролик.

youtube.com/embed/snEBKrP9uk4″ frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Технические характеристики координатно-расточного станка 2Д450

| Наименование параметра | 2А450 | 2Д450 |

|---|---|---|

| Основные параметры станка | ||

| Наибольший диаметр сверления в стали 45, мм | 30 | 30 |

| Наибольший диаметр расточки в стали 45, мм | 10… 250 | 10… 250 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 250… 750 | 200… 800 |

| Расстояние от оси шпинделя до стойки (вылет шпинделя), мм | 710 | 710 |

| Рабочий стол и салазки | ||

| Рабочая поверхность стола, мм | 1100 х 630 | 1120 х 630 |

| Наибольшая масса обрабатываемого изделия, кг | 600 | |

| Наибольшее перемещение стола, мм | 1000 х 630 | 1000 х 630 |

| Число Т- образных пазов на столе | 7 | 7 |

| Величина ускоренного перемещения стола, мм/мин | 1200 | 1500 |

| Пределы рабочих подач (скорость) стола при фрезеровании, мм/мин | 30… 200 | 30… 300 |

| Способ отсчета координат и размеров по экрану | оптический | оптический |

| Цена деления растровой сетки установки координат, мм | 0,002 | 0,001 |

| Точность механизма предварительного набора координат, мм | 0,6 | |

| Выключающие упоры стола и салазок | имеются | имеются |

Шпиндель. Шпиндельная коробка Шпиндельная коробка | ||

| Частота вращения шпинделя (б/с регулирование), об/мин | 50… 2000 | 50… 2000 |

| Наибольшее вертикальное (ход) перемещение шпинделя (ручное, механическое), мм | 250 | 270 |

| Наибольшее вертикальное перемещение шпиндельной коробки (установочное), мм | 250 | 330 |

| Пределы рабочих подач на один оборот шпинделя (б/с регулирование), мм | 0,03… 0,16 | |

| Пределы рабочих подач шпинделя (б/с регулирование), мм/мин | 4… 300 | |

| Внутренний конус шпинделя | Специальный | 7:24 |

| Наибольший конус закрепляемого инструмента | Морзе 4 | Морзе 4 |

| Закрепление шпиндельной коробки на направляющих | ручное | ручное |

| Предохранение от перегрузки механизма подач | есть | есть |

| Привод | ||

| Количество электродвигателей на станке | 6 | 6 |

| Электродвигатель привода главного движения, кВт | 4,5 | 2,2 |

| Электродвигатель привода перемещения шпиндельной коробки, кВт | нет | |

| Электродвигатель привода перемещения стола, кВт | 0,245 | |

| Электродвигатель привода салазок, кВт | 0,245 | |

| Электродвигатель привода зажима отжима стола, кВт | 0,05 | нет |

| Электродвигатель привода зажима отжима салазок, кВт | 0,05 | нет |

| Электронасос охлаждающей жидкости Тип | ПА-22 | |

| Габарит станка | ||

| Габариты станка, включая ход стола и салазок (длина х ширина х высота), мм | 2670 х 3305 х 2660 | 3305 х 2705 х 2800 |

| Масса станка, кг | 7300 | 7800 |

- Глухов Н.

М. Работа на координатно-расточных станках, 1953

М. Работа на координатно-расточных станках, 1953 - Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ, 1980

- Кашепава М.Я. Современные координатно-расточные станки, 1961

- Кудряшов А.А. Станки инструментального производства, 1968

- Бернштейн-Коган В.С. Электрооборудование координатно-расточных и резьбошлифовальных станков, 1969

- Ипатов С.С. Координатно-расточные станки в точном приборостроении, 1954

- Богданов А.В. Расточное дело, 1960

Список литературы:

Связанные ссылки

Каталог координатно-расточных станков

Паспорта координатно-расточных станков

Лазерный станок Маркер 1/50 с координатным столом и устройством вращения.

В составе комплексов МАРКЕР, применяются лучшие и проверенные временем, компоненты от Российских и зарубежных производителей. Жесткая сварная рама позволяет минимизировать вибрацию и выполнять гравировку с высочайшей точностью и скоростью.

Жесткая сварная рама позволяет минимизировать вибрацию и выполнять гравировку с высочайшей точностью и скоростью.

Особенностями данного станка является:

- Телескопическая колонна по оси Z с пультом управления

- Подвижный столом по осям X,Y

- Поворотное устройство, для маркировки тел вращения

Технические характеристики комплекса:

| Поле маркировки: | до 200х200мм* |

| Маркируемые материалы: | металлы, пластики, окрашенные материалы, резина, полупроводники и др. |

| Скорость маркировки пластиков: | 150…3000 мм/сек |

| Скорость маркировки пластика , специализированного под лазерную маркировку: | до 7000 мм/сек |

| Скорость маркировки стали / типичная: | 80…700 / 50…400 мм/сек |

| Скорость маркировки латуни / типичная: | 50…500 /40…200 мм/сек |

| Скорость маркировки анодированного алюминия: | 150…900 мм/сек |

| Скорость маркировки окрашенной стали: | 100…300 мм/сек |

| Глубокая гравировка стали: | до 6 мм3/мин |

| Минимальный размер знаков: | 0,1 мм |

| Скорость перемещения лазерного луча: | регулируемая до 9 м/сек. |

| Ширина линии с автоматическим заполнением: | 0,02 – 5,0 мм |

| Система сканирования: | “Optiscan 100/200Z” с блоком Scanlight 004 |

| Размер комплекса: | 1200 х 1100 х 1200 |

| Исполнение каркаса | Жесткая сварная рама |

| Покрытие столешницы | нержавеющая сталь |

| Масса ЛМК в комплекте с вращателем: | 68 кг. |

| Размер комплекса: | 1200 х 1100 х 1200 |

| Тип электропитания: | однофазное |

| Номинальное напряжение: | 220В |

| Потребляемая мощность: | 0,8 кВт |

| Номинальная частота: | 50 Гц |

| Охлаждение: | автономное воздушное |

| Программное обеспечение: | “ScanVizor” |

* Поле маркировки может быть увеличено до 500х400мм при использовании программируемого перемещения рабочего стола.

Лазерный Источник IPG НТО «ИРЭ-Полюс»

| Тип лазера: | иттербиевый импульсный оптоволоконный, длина волны 1,05-1,07 |

| Области применения: | Гравировка, маркировка, микрообработка, прецизионная резка |

| Мощность: | 0. 1 — 50 Вт 1 — 50 Вт |

| Ресурс лазера: | свыше 30 000 часов |

| Охлаждение: | воздушное |

| Маркируемые материалы: | металлы, пластики, окрашенные материалы, резина, полупроводники и др. |

Поворотное устройство ISEL ZD 30

В комплекте с 3-х кулачковым сменным патроном для маркировки тел вращения.

| Применение: | гравировка труб, колец, подшипников. |

| Скорость вращения регулируемая: | 0…6 об/мин |

| Установленный угол наклона оси вращения: | 90 град. |

| Шаг углового позиционирования, не более: | 0,006 град. |

| Максимальный наружный диаметр изделия, зажимаемого в прямых кулачках: | 60 мм |

| Максимальный наружный диаметр изделия, зажимаемого в обратных кулачках: | 80 мм |

| Высота от основания до горизонтальной оси вращения: | 140 мм |

Линейные направляющие ISEL LES-5

| Перемещение по оси Х: | до 500 мм |

| Перемещение по оси Y: | до 400 мм |

Дополнительная комплектация:

Дымоуловитель для лазерной маркировки и гравировки BOFA AD 350

Компактный, тихий и очень эффективный дымоуловитель для лазерной маркировки, гравировки и резки. Компактные размеры и крайне низкий уровень шума позволяют использовать дымоуловитель в небольших производственных помещениях. Подходит для фильтрации продуктов термического разложения Керамики, Металлов, Бумаги и Картона, Стекла, Дерева, Резины.

Компактные размеры и крайне низкий уровень шума позволяют использовать дымоуловитель в небольших производственных помещениях. Подходит для фильтрации продуктов термического разложения Керамики, Металлов, Бумаги и Картона, Стекла, Дерева, Резины.

- Высокий воздушный поток

- Полная нейтрализация дыма от лазера

- Индикатор необходимости замены фильтра

- Встроенный шумогаситель

- Цифровое управление воздушным потоком

- Опциональный VOC индикатор и система старт-стоп

В комплект входит:

— Блок дымоуловителя

— Предварительный фильтр A1030056

— Комбинированный фильтр A1030055

— Кабель питания

• Электропитание: 220В, 1.1кВт

• Воздушный поток: 380 м3/час

• Уровень шума: <60дБ

• Материал корпуса: Сталь с порошковым покрытием

• Размеры: 590 х 375 х 375 мм

• Масса: 40 кг

<Назад к списку оборудования

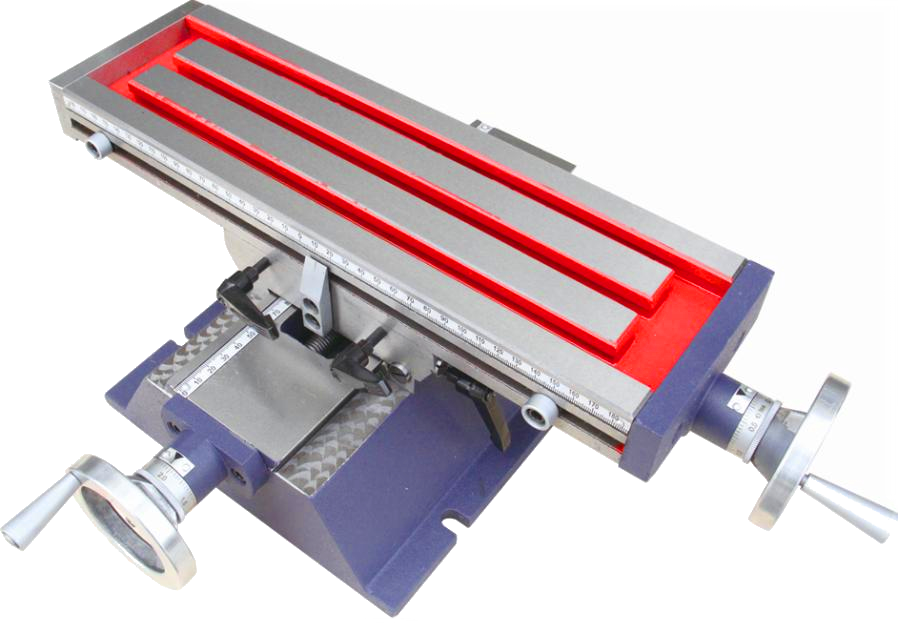

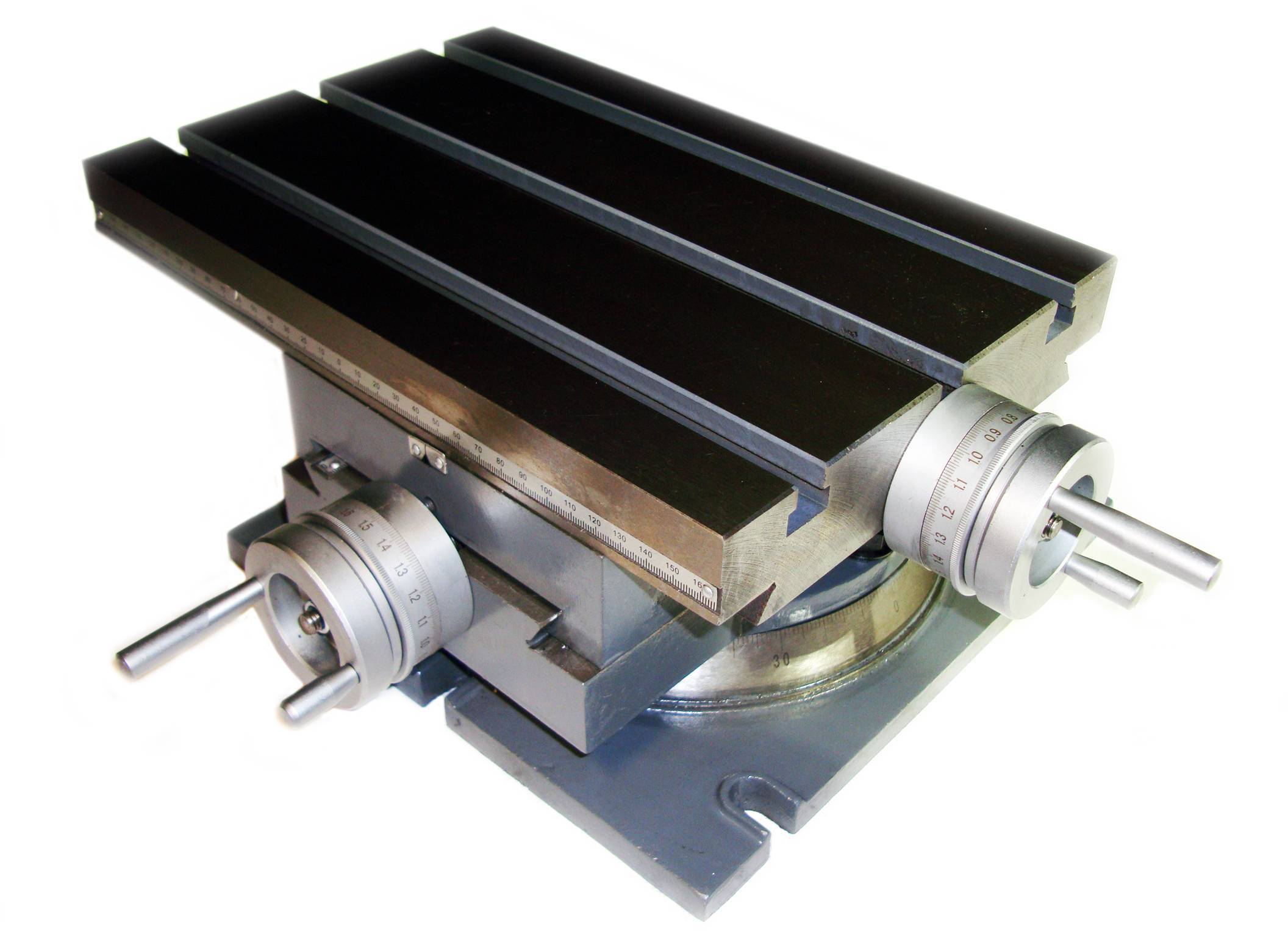

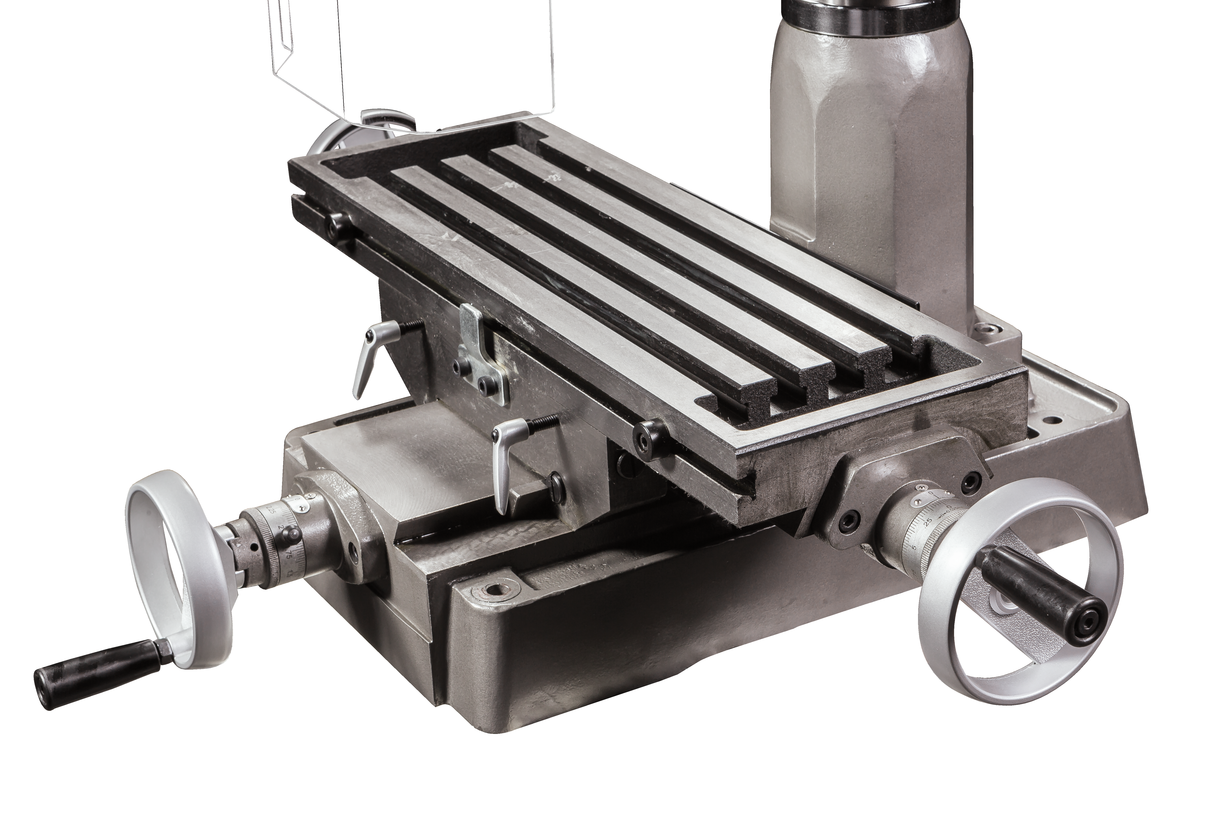

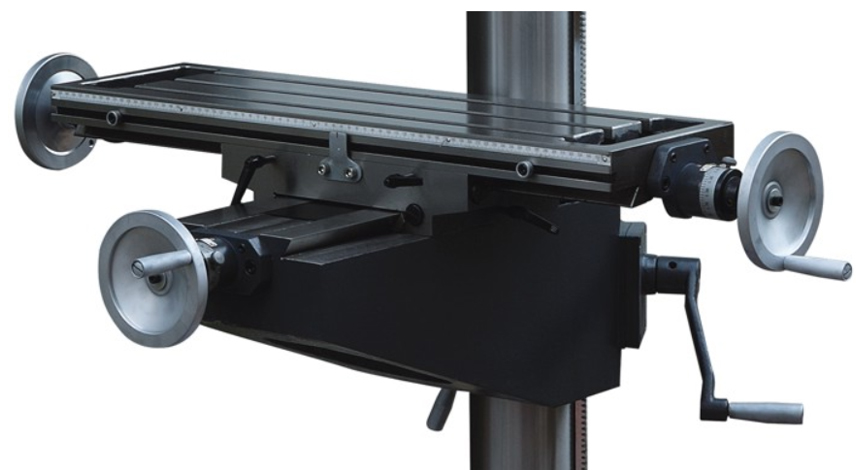

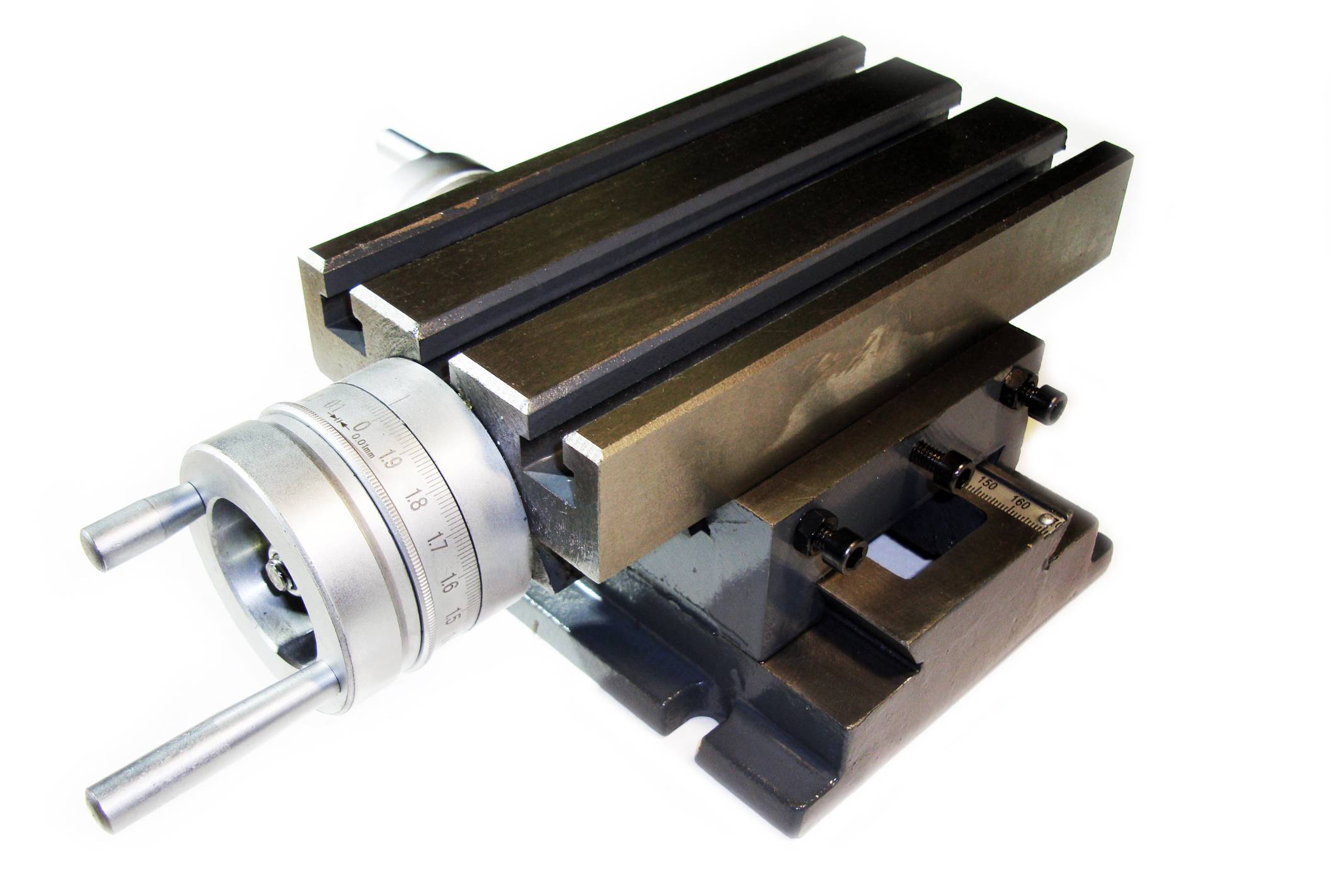

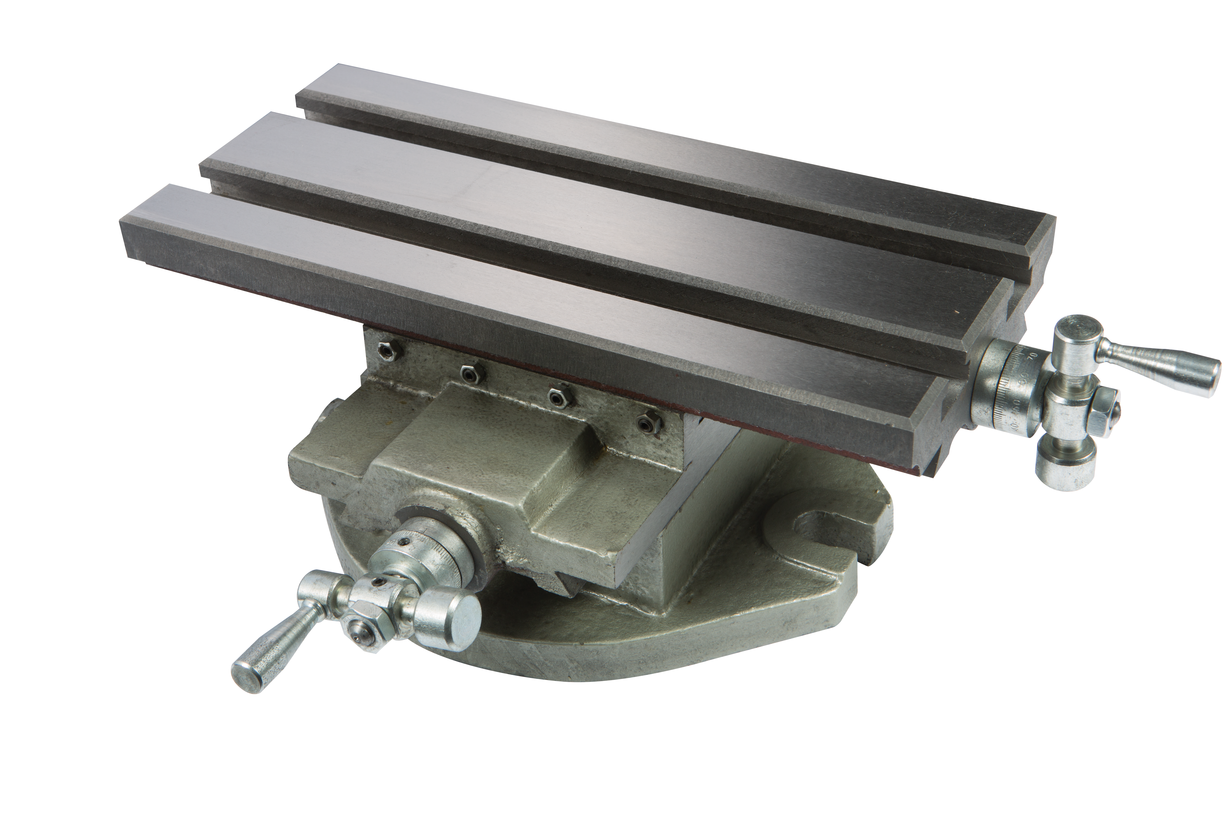

Столы координатные крестовые для фрезерных и сверлильных станков

Столы координатные неповоротные предназначены для использования в

качестве дополнительной оснастки преимущественно на

универсальных фрезерных, шлифовальных, сверлильных станках.

Сортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓

Показывать по: 306090

Код товара: 33837

Длина стола200 мм

Ширина стола90 мм

Ход по Х100 мм

Ход по Y70 мм

Код товара: 35698

13 650 p

В наличии 13 шт.

Ширина стола140 мм

Длина стола312 мм

Ход по Х203 мм

Ход по Y125 мм

Масса17 кг

Код товара: 36219

15 000 p

Нет в наличии

Ширина стола100 мм

Длина стола185 мм

Ход по Х80 мм

Ход по Y50 мм

Масса11 кг

Код товара: 35699

16 050 p

Нет в наличии

Ширина стола155 мм

Длина стола475 мм

Ход по Х330 мм

Ход по Y150 мм

Масса24 кг

Код товара: 35702

18 525 p

Нет в наличии

Масса4 кг

Код товара: 10811

Ширина стола140 мм

Длина стола300 мм

Ход по Х200 мм

Ход по Y125 мм

Масса17 кг

Код товара: 34485

В наличии 5 шт.

Регулируемый наклонный стол

Код товара: 29609

В наличии 7 шт.

Ширина стола140 мм

Длина стола300 мм

Ход по Х180 мм

Ход по Y100 мм

Масса17 кг

Код товара: 29612

В наличии 10 шт.

Ширина стола175 мм

Длина стола225 мм

Ход по Х105 мм

Ход по Y90 мм

Масса16 кг

Код товара: 36221

20 625 p

В наличии 1 шт.

Ширина стола220 мм

Длина стола330 мм

Ход по Х210 мм

Ход по Y116 мм

Масса17 кг

Код товара: 29610

Ширина стола156 мм

Длина стола473 мм

Ход по Х270 мм

Ход по Y120 мм

Масса26 кг

Код товара: 29616

Ширина стола140 мм

Длина стола300 мм

Ход по Х180 мм

Масса13 кг

Код товара: 11171

Масса22 кг

Код товара: 36220

17 925 p

Нет в наличии

Ширина стола175 мм

Длина стола225 мм

Ход по Х126 мм

Ход по Y120 мм

Масса16 кг

Код товара: 29611

Ширина стола180 мм

Длина стола700 мм

Ход по Х280 мм

Ход по Y175 мм

Масса45 кг

Код товара: 36222

25 350 p

Нет в наличии

Ширина стола175 мм

Длина стола225 мм

Ход по Х130 мм

Ход по Y120 мм

Масса16 кг

Код товара: 35700

16 050 p

Нет в наличии

Ширина стола100 мм

Длина стола125 мм

Ход по Х100 мм

Масса3 кг

Код товара: 29608

В наличии 1 шт.

Ширина стола100 мм

Длина стола185 мм

Ход по Х80 мм

Ход по Y50 мм

Масса11 кг

Код товара: 29613

В наличии 15 шт.

Ширина стола220 мм

Длина стола330 мм

Ход по Х190 мм

Ход по Y100 мм

Масса28 кг

Код товара: 36224

50 250 p

В наличии 16 шт.

Ширина стола240 мм

Длина стола425 мм

Ход по Х225 мм

Ход по Y150 мм

Масса48 кг

Код товара: 11390

Ширина стола210 мм

Длина стола730 мм

Ход по Х480 мм

Ход по Y210 мм

Масса84 кг

Код товара: 29614

В наличии 16 шт.

Ширина стола240 мм

Длина стола425 мм

Ход по Х225 мм

Ход по Y150 мм

Масса48 кг

Код товара: 36426

Ширина стола120 мм

Длина стола400 мм

Ход по Х220 мм

Ход по Y160 мм

Масса24 кг

Код товара: 10950

В наличии 6 шт.

Коробчатый стол для JRD-460

Код товара: 29615

В наличии 1 шт.

Ширина стола240 мм

Длина стола600 мм

Ход по Х400 мм

Ход по Y150 мм

Масса55 кг

Код товара: 36223

29 175 p

В наличии 5 шт.

Ширина стола220 мм

Длина стола330 мм

Ход по Х190 мм

Ход по Y100 мм

Масса28 кг

Код товара: 11391

Масса32 кг

Код товара: 1741

Стол для горизонтального фрезерования 230X200X120 мм

Код товара: 10809

Длина стола185 мм

Ширина стола100 мм

Код товара: 42136

34 200 p

Нет в наличии

Ширина стола241 мм

Длина стола302 мм

Масса34 кг

Сортировать по: Популярности Возрастанию цены ↑ Убыванию цены ↓

Показывать по: 306090

Координатно-измерительные машины | Типы и характеристики измерительных систем | Основы измерения

Обычно измерения проводились визуально с использованием ручных инструментов или оптического компаратора. Однако эти инструменты требуют значительного времени и имеют ограниченную точность.

С другой стороны, координатно-измерительная машина (КИМ) измеряет высоту, ширину и глубину детали, используя технологию обработки координат. Кроме того, такие машины могут автоматически измерять цель, записывать измеренные данные и получать измерения GD&T.

Координатно-измерительная машина (КИМ) — это либо контактная модель, в которой используются контактные щупы, сферический объект, используемый для выполнения измерений, либо бесконтактная модель, в которой используются другие методы, такие как камеры и лазеры. Некоторые модели, разработанные для автомобильной промышленности, могут даже измерять цели размером более 10 м (30 футов).

Преимущество координатно-измерительной машины (КИМ) заключается в том, что она может измерять предметы, которые трудно измерить с помощью других измерительных машин, с высокой точностью.

Например, трудно измерить трехмерные координаты определенной точки (отверстия и т. Д.) От виртуального источника с помощью ручного инструмента, такого как штангенциркуль или микрометр. Кроме того, измерения с использованием виртуальных точек и виртуальных линий и геометрических допусков затруднены с помощью других измерительных машин, но могут быть измерены с помощью 3D-КИМ.

- A

- Подвижной мост

- B

- Датчик срабатывания

- С

- Этап

- D

- Контроллер

Как правило, большинство КИМ мостового или портального типа, как показано на схеме.Сферическая точка контакта, прикрепленная к наконечнику зонда, прикладывается к объекту на сцене, и значения координат в трех измерениях (X, Y, Z) задаются и измеряются.

Он в основном используется для трехмерного измерения штампов, таких как автомобильные детали и различные механические детали, трехмерных объектов, таких как прототипы, и измерения отличий от чертежей.

Щуп контактного типа КИМ обычно имеет сферический диаметр. На наконечнике зонда часто используются твердые материалы, из которых наиболее распространены рубин и диоксид циркония.

Помимо сферической формы, можно использовать иглы с острым концом.

Для проведения высокоточных измерений поверхность координатно-измерительной машины часто представляет собой пластину из камня. Пластина с каменной поверхностью имеет очень незначительное изменение формы с течением времени и ее нелегко поцарапать, поэтому ее преимущество состоит в том, что ее можно стабильно использовать в течение длительного времени.

Одним из наиболее важных инструментов для использования координатно-измерительной машины являются приспособления для фиксации объекта измерения на месте.

Причина, по которой объект измерения зафиксирован, он не перемещается во время работы КИМ, поскольку перемещение детали приведет к ошибкам. Обычно используются такие инструменты, как фиксирующие пластины, зажимы и магниты

Для координатно-измерительных машин с механическим приводом требуется воздушный компрессор с осушителем. Это могут быть стандартные КИМ мостового или портального типа.

Существует примерно два типа программного обеспечения для координатно-измерительных машин.

Первый — это программное обеспечение для наших собственных измерительных машин, которое мы самостоятельно разработали для каждого производителя измерительных машин.

Второй — это программное обеспечение, разработанное третьей стороной, которое может использоваться измерительными приборами от нескольких производителей.

Поместите объект измерения в метрологическую лабораторию как минимум на 5 часов перед измерением, чтобы позволить цели приспособиться к комнатной температуре (обычно 68 ° F). Это предотвратит ошибки измерения и расхождения из-за теплового расширения.

Выполняйте измерения, направляя зонд в желаемое место измерения вручную или с помощью управляющего ПК.КИМ запишет координаты X, Y, Z местоположения зонда. По мере продолжения сбора точек системное программное обеспечение будет рассчитывать указанные размеры, такие как диаметры, длины, углы и другие критические размеры.

Калибровка щупа (наконечника зонда), который соприкасается с объектом, должна выполняться для точного начала измерения по двум причинам. Первый — это распознать сферические координаты центра стилуса. Второй — установить диаметр сферы стилуса.Установив диаметр, можно рассчитать, смещая радиус от точки, которая действительно касается (вне сферы), до координат центра сферы.

Для калибровки обычно используется сфера с известной сферичностью, известная как эталонная сфера.

Хотя некоторые модели могут выполнять измерения порядка 0,1 мкм, правильное использование и управление жизненно важны для точности измерений.

Убедитесь, что движущиеся части перемещаются по горизонтали и вертикали во время использования.Также используйте эталон или аналогичный предмет для проверки ошибок индикации.

Для выполнения точных измерений критически важно, чтобы температура объекта соответствовала комнатной температуре в метрологической лаборатории. В качестве альтернативы, параметры измерения должны быть настроены так, чтобы корректировать любую разницу температур.

Для контактных щупов важно обеспечить контакт щупа с целью с постоянной скоростью во время измерения.

требуют регулярного технического обслуживания и осмотра для непрерывного выполнения высокоточных измерений.В частности, в случае КИМ мостового типа с механическим приводом со скользящими частями, необходимо регулярно заменять изношенные части, смазывать и очищать систему для оптимальной производительности.

Бережное обращение с координатно-измерительными машинами, как правило, требует от оператора высоких навыков. Обычно программисты КИМ являются высококвалифицированными специалистами в области метрологии. Программисты

КИМ требуются не только для надлежащей проверки, но КИМ может быть поврежден, что приведет к высоким затратам на ремонт при неправильном использовании.По этой причине необходимы штатные инспекторы, а серьезная подготовка является предварительным условием для работы.

обычно имеют систему координат устройства, которая задается в объекте.

Система координат устройства определяется устройством, например, направление оси, которая перемещается в поперечном направлении, — это ось X, а направление, перпендикулярное поверхности предметного столика, — это ось Z. Следовательно, в зависимости от ориентации измеряемого объекта она может отличаться от базовой плоскости или базовой линии самого объекта.Поскольку физически разместить это в координатах станка сложно и неточно, система координат заготовки устанавливается в соответствии с базовой плоскостью или базовой линией объекта.

Таким образом, выравнивание ориентации заготовки с ориентацией исходных координат называется выравниванием.

Для установки системы координат заготовки требуется три части информации.

Первая — это плоскость, которая является базовой плоскостью, а направление, перпендикулярное этой плоскости, — это ось Z.

Вторая линия — это контрольная линия, которая обычно является осью X, а вертикальное направление — осью Y. Прямая линия может быть измерена непосредственно от объекта, или это может быть прямая линия, соединяющая две разные точки (например, два отверстия) виртуальной линией.

Третья точка — это начало координат. Это начало координат является точкой 0 каждого значения координат X, Y и Z. Также можно указать конкретную точку (например, центральную точку определенного отверстия) в качестве начала координат или виртуальную точку (точку пересечения). где пересекаются две прямые.

Обычно пользователь выбирает цель измерения, называемую «элементом», например самолет, через меню программного обеспечения и начинает измерение. В случае координатно-измерительной машины контактного типа кончик щупа приводится в контакт с измеряемым объектом, и берется точка измерения. Элемент измеряется путем измерения минимального количества точек измерения, указанных для каждого элемента. Если количество точек измерения еще больше увеличивается, это часто вычисляется методом наименьших квадратов.

Помимо плоскостей, элементы измерения включают линии, точки, окружности, цилиндры, конусы и сферы.

Размеры и 3D-формы измеряются путем вычисления расстояний и углов между измеряемыми элементами.

Некоторые элементы имеют трехмерные формы, такие как цилиндры и конусы, но некоторые элементы не имеют трехмерных форм, таких как линии и круги. Эти элементы обычно проецируются на плоскость (перемещаются перпендикулярно направлению плоскости), чтобы их можно было правильно измерить.Проецируемая плоскость называется базовой плоскостью или плоскостью проекции.

Координатно-измерительные машины также могут выполнять измерения с использованием виртуальных линий и точек.

Используются различные примеры виртуальных элементов, такие как пересечения между прямыми линиями, допуски между плоскостями, пересечения между плоскостями и окружности между конусами и плоскостями.

Можно сказать, что измерение с использованием этих виртуальных элементов, которое трудно измерить с помощью ручных инструментов, таких как штангенциркуль, является уникальным для трехмерных измерений.

Геометрические допуски измеряются так же, как и обычные измерительные элементы.

Более подробную информацию см. На странице геометрических допусков.

Для правильной установки и измерения требуются специальные знания и навыки.

Требуется поддерживать соответствующую температуру в измерительной комнате и стабилизировать температуру объекта.

Поскольку калибровку необходимо выполнять каждый раз при изменении различных настроек и углов датчика, нелегко поддерживать частую смену продукта.

Поскольку требуется измерительная комната, трудно проводить частые измерения при обработке объекта.

Для установки требуется большое пространство и строительство лаборатории качества с соблюдением экологических требований, что является чрезвычайно дорогостоящим.

Затраты на техническое обслуживание измерительной среды и измерительного оборудования могут стать обузой.

Для программирования КИМ требуется значительное время по нескольким причинам. Требуемое время для доставки детали в лабораторию качества, получения соответствующей температуры детали, фиксации, калибровки для каждого наконечника зонда и времени, необходимого для завершения измерения.

Keyence XM — это координатно-измерительная машина нового типа, которая преодолевает препятствия, связанные с традиционными КИМ. Это портативная настольная КИМ, которая позволяет любому оператору легко измерять функции 3D / GD&T. Устройство также не требует контролируемой среды и может использоваться в цехе. Узнайте больше об этой КИМ нового поколения!

Координатно-измерительная машина (КИМ) Модельный ряд

Дом

Различные типы КИМ

Как выбрать КИМ — Различные типы КИМ и их применение

Существует четыре основных типа координатно-измерительных машин : мостовые, консольные, портальные и горизонтальные.Каждый из них обеспечивает уникальные преимущества в зависимости от измеряемых компонентов.

Мост. Мост — самый популярный тип координатно-измерительной машины.

Описание, найденное в Википедии, выглядит следующим образом:

Типичная трехмерная «мостовая» КИМ-машина позволяет перемещать датчик по трем осям, X, Y и Z, которые ортогональны друг другу в трехмерной декартовой системе координат. На каждой оси есть датчик, который отслеживает положение зонда на этой оси, обычно с точностью до микрометра.Когда зонд соприкасается (или иным образом определяет конкретное место) на объекте, машина производит замеры с трех датчиков положения, таким образом измеряя положение одной точки на поверхности объекта. Этот процесс повторяется по мере необходимости, каждый раз перемещая зонд, чтобы создать «облако точек», которое описывает интересующие участки поверхности.

Благодаря своей базовой конструкции и простоте конструкции мостовые машины стали чрезвычайно популярными. Мостовые машины отличаются низкой стоимостью изготовления и способностью сохранять точность и повторяемость в течение длительного времени.Большинство мостовых машин основано на прецизионной гранитной плите с двумя опорами, поддерживающими каретку оси X. Обычно проезжается только одна сторона моста; другая сторона — это сторона подчиненного устройства , и она может свободно перемещаться. 95% всех мостовых машин работают на воздушных подшипниках, что обеспечивает движение без трения и минимизирует механическое взаимодействие.

Машины изготавливаются в размерах от 300 × 300 × 300 мм XYZ до 2000 мм x 5000 мм x1500 мм, за некоторыми исключениями. Мостовые машины — это рабочие лошадки КИМ.Однако с их функцией связаны как плюсы, так и минусы. Например, доступ к измеряемой детали иногда бывает довольно затруднен из-за стоек, удерживающих балку оси X. Тяжелые компоненты необходимо поднимать на плиту, что требует использования крана или автопогрузчика и может вызвать столкновение с машиной. Точность большинства мостовых систем обычно лучше, чем у других типов координатно-измерительных машин, и, конечно же, если рассматривать систему для обработки деталей с более высокими допусками, мост трудно превзойти.

Консоль. Консольные КИМ были изобретены компанией Ferranti в Шотландии в 1970-х годах, а сегодня они производятся в небольших количествах, обычно в цехах с жесткими подшипниками. Обычно используются для измерения относительно небольших деталей, они обеспечивают открытый доступ оператору с трех сторон. Измерительная балка оси X прикреплена к стороне жесткой конструкции, в которой находится ось Y. Это ограничивает размер X-образной балки из-за присущей ей жесткости, что делает машину пригодной только для небольших компонентов.Консольная машина выгодно отличается от КИМ в цехе, поскольку она хорошо подходит для автоматической загрузки и разгрузки.

Портал. Портальные КИМ используются в основном для очень больших или тяжелых деталей, требующих высокой точности мостового станка. Большинство портальных машин монтируются непосредственно на полу и, следовательно, должны иметь прочное основание. Это требование указано производителем, и его нельзя игнорировать.

Меньшие портальные машины имеют четыре вертикальные стойки, поддерживающие большие балки оси Y, обычно 1.Высота от 5 до 2 метров. Каретка оси X движется вдоль двух поддерживаемых балок оси Y. Более крупные портальные машины имеют шесть или восемь колонн или больше, в зависимости от длины оси Y. Ось Z, расположенная на каретке оси X, может иметь длину до 4 метров, но обычно они имеют глубину от 1,2 до 2,0 метров.

Диапазон измерения портальных КИМ может варьироваться от 1 x 2 x 1 м XYZ до 4 x 10 x 3 м XYZ, и можно приобрести специальные блоки даже большего размера.

Портальные координатно-измерительные машины обеспечивают значительные преимущества по сравнению с обычными мостами: