Раствор для воронения стали — Морской флот

Воронение (чернение) металла, стали представляет собой покрытие поверхности специальным слоем. Оно придает изделию определенную окраску: черную, синюю или другую. При такой обработке появляется красивая тонировка. Однако метод широко используется благодаря своей практической пользе: покрытые особой пленкой предметы хорошо защищены от коррозии. Процесс давно получил распространение в промышленности. Некоторые применяют воронение в домашних условиях.

Способы воронения

Существует несколько способов подобной обработки. В промышленности воронение осуществляется с помощью изменения структурного состава поверхности. Нанесение — специальным способом. В домашних условиях применять подобные технологии очень дорого или попросту невозможно.

Однако есть способы, позволяющие чернить сталь дома. Для этого не требуется промышленного оборудования. Все необходимое можно найти в магазине. Эти методы представлены ниже.

Горячий метод

Горячий способ предполагает воздействие высокой температуры. Сначала металл просмаливают, затем обжигают, например, паяльной лампой.

Принцип максимально прост и использовался еще в древности. Для работы достаточно даже обычной кухонной плиты. Под воздействием температуры верхний слой взаимодействует с кислородом.

Нагревание нужно осуществлять медленно, постепенно доводя до 400 °C. Поверхность становится сначала коричневой, а потом — черной. Потребуется масло: оливковое или оружейное. Важно рассчитать его количество и не переусердствовать. В противном случае будут пятна.

Способ в домашних условиях применяется реже остальных из-за технологии. Хотя он имеет преимущества:

- защитный эффект держится дольше, чем при холодном способе;

- безвреден для здоровья;

- требует малых затрат.

Перед беспламенным обжигом желательно обработать изделие специальным составом, в который входят:

Соотношение компонентов один к двадцати соответственно. Наносится как можно более тонким слоем. В итоге защитная поверхность получается очень ровной.

Проверить качество воронения можно простым способом. Окунуть кисточку в обычную воду и провести по обработанной поверхности. Должна получиться пленка, но не капля.

Холодный способ

Другой способ обработки — холодное воронение. Часто используется, если изделия нельзя подвергать серьезным нагрузкам. Занимает немного времени и также не потребует много денег.

Суть заключается в покрытии поверхности особым раствором, например, парижским оксидом. Наносят, как правило, кисточкой. Для большего эффекта изделие погружают в раствор. После процедуры изделие:

- Моют.

- Протирают ветошью. Ее необходимо смочить спиртом.

Применение окислителей

Есть метод с использованием расплавленных окислителей:

Такое чернение металла в домашних условиях предполагает погружение в расплав. Изделие находится в нем, пока поверхность не приобретет характерный цвет. При работе стоит помнить, что перечисленные вещества опасны для здоровья. Их можно заменить следующими растворами:

Некоторые особенности

Воронение стали в домашних условиях не представляет ничего сложного. Окислители применяются для обработки и других металлических изделий:

- чугунных;

- медных, которые приобретают интенсивный красный цвет.

Есть ряд особенностей, которые желательно запомнить:

- Если изделия термочувствительные или закаленные, то их лучше не трогать. Воронение ухудшит характеристики.

- Для завершения процесса нужно не забыть помыть изделие специальным средством.

После сушки иногда требуется смазка маслом.

После сушки иногда требуется смазка маслом. - В магазинах нетрудно найти необходимые вещества, например, селитру, лимонную кислоту.

- Снять чернение также возможно. Для этого понадобится специальный карандаш.

- Перед началом необходимо зачистить поверхность и отшлифовать ее.

- Обезжирить особым раствором.

- Нужно не забыть про резиновые перчатки для защиты рук. К обработанному изделию нельзя прикасаться.

- Создать вентиляцию, вытяжку.

- Подобрать сосуд с подходящими свойствами. Объем должен позволять утопить обрабатываемое изделие полностью. Подойдет материал, не боящийся применяемых веществ: стекло, фарфор, нержавейка, фаянс.

Что касается цвета, то для некоторых изделий он также может быть важен. Можно получить различную окраску: от желтой до черной, ее оттенки. Поэтому, строго говоря, чернение и воронение — не одно и то же.

youtube.com/embed/cVMRk5XaLMU»/>

Чтобы добиться нужного цвета, придется дополнительно уточнить компоненты растворов либо обратить внимание на режим термообработки. Например, один из способов заключается в следующем:

- Берется азотнокислая медь (70 г) и спиртовой денатурат (30 г).

- Соль нагревают, пока она не расплавится.

- Добавляют денатурат.

- Этой смесью покрывают изделие.

- Нагревают до тех пор, пока не получится необходимый оттенок. Цвет будет меняться.

Секреты воронения

Рецептов воронения существует много. Каждый мастер предпочитает свой, у кого-то могут быть хитрости. В древности нередко рецепты вороненой стали держали в тайне. Сегодня можно найти различные рецепты на любой вкус.

Холодное воронение

Можно привести следующий пример холодного воронения дома:

- Берется литр воды (дистиллированной), два вида кислоты: 30% соляная (4 г), 69% азотная (13,5 г). Добавляется также хлорид железа трехвалентный (170 г) и сульфат меди двухвалентный (4 г).

- Смесью обрабатывают поверхность и оставляют на какое-то время. Чем дольше — тем лучше.

- Ржавчину убирают с помощью водяного пара и щетки.

- Все повторяется до тех пор, пока результат не окажется желаемым. Некоторые делают это до 10−20 раз.

Рецепт с окислителем

Для примера можно привести следующий рецепт щелочного раствора:

- Понадобится каустическая сода (400 г), азотнокислый натрий (10 г), вода (600 мл).

- Воздействовать смесь должна 30 минут или дольше.

- Затем поверхность хорошо моется, сушится, немного смазывается маслом. Если щелочь не смыть до конца, будет налет.

Во время работы следует соблюдать осторожность. Горячие вещества и химикаты способны повредить здоровью или испортить имущество. Важно не забывать про правильный подбор емкости, подходящую одежду и элементарную технику безопасности.

Воронение или оксидирование – это способ поверхностного покрытия (отделки) металлических изделий в синий, черный, сине-черный цвет или цвета побежалости с помощью воздействия на них химическим и термическим способом.

Оно используется с целью коррозионной защиты изделий из металлов, а также придает поверхности привлекательную тонировку. Существует много способов поверхностной тонировки металлов. Основной – это создание оксидной пленки.

Самыми распространенными являются химическое (щелочное и кислотное) и термическое воздействие на поверхность. В результате такой обработки изменяется химический состав и структура поверхностного слоя. Внешне это проявляется образованием пленки в виде оксида металла.

Можно самостоятельно выполнять покрытие, используя более простые технологии.

Способы воронения металлов в домашних условиях и требования к их проведению

К распространенным домашним способам защиты и декорирования металлических поверхностей относятся:

- кипячение деталей в специальных химических составах, которые можно приготовить самим;

- покрытие маслом с последующей термической обработкой;

- нанесение на поверхность готового средства с помощью кисточки.

Проведение работ при химическом воронении связано с химическими операциями травления и чистки, а также с механической шлифовкой и протиркой поверхности.

Для того чтобы применять воронение в домашних условиях с помощью химических реагентов, нужно создать определенные условия:

- обеспечить рабочее помещение вентиляцией или вытяжкой;

- приготовить емкость из нейтрального материала, не разрушающуюся под действием химреактивов. Лучше всего подойдет сосуд из термостойкого стекла, фаянса или фарфора. Если требуется длительное кипячение раствора, то можно использовать емкость из нержавеющей стали;

- емкость должна иметь достаточный объем для того, чтобы деталь полностью была покрыта составом;

- запастись средствами защиты: перчатками, защитной маской или очками, фартуками.

Особенности химического воронения и рецепты некоторых составов

Перед выполнением работ поверхность металлического изделия подвергают обработке: снятию старого окисного слоя путем ошкуривания и обезжиривания растворителем.

Стойкое вороненое покрытие в основном образуется в кипящем растворе на протяжении всего цикла окрашивания. Для получения прочной пленки процесс должен длиться от 30 минут до полутора часов, поэтому кипящий раствор периодически доливают, чтобы обеспечить полное покрытие детали.

После окончания процесса деталь тщательно моют с использованием моющих средств, а затем смазывают маслом.

Для домашних работ используют в основном щелочной способ окисления. Рассмотрим некоторые варианты химического оксидирования металлов в щелочной среде.

Способ №1:

- В емкость (фарфоровую), соответствующего размера заливается вода и в ней растворяется натриевая селитра (нитрат натрия) и каустическая сода (гидроксид натрия) в соотношении: на 100 мл 30 г натрия и 100 г соды.

- Смесь нагревается до 140 – 160оС, и в нее помещается обрабатываемая деталь, которая находится там не менее 30 минут.

При правильно проведенном процессе получится глубокое черное покрытие, иногда с синеватым оттенком.

Способ №2:

Синеватый оттенок пленки можно получить, используя кипящий насыщенный щелочной раствор, в котором растворен гидроксид калия или натрия в большой концентрации. В 1 литре воды растворяется не менее 700 грамм химического вещества.

Эти рецепты приведены в качестве примера. Существует множество других химических составов с использованием нитритов и нитратов.

Оксидирование в кислотной среде проводят при более низких температурах. Например, при использовании кислотного раствора, состоящего из:

- азотнокислого кальция – 30 ч,

- ортофосфорной кислоты – 1 ч,

- диоксида марганца – 1 ч.

Проводят оксидирование, выдерживая заготовку в растворе не меньше 30-45 минут при 100оС.

Средства для воронения металлов

К простым способам покрытия, которые можно использовать дома, относятся технологии поверхностного нанесения масла, селитры и готового средства «Клевер».

Эти средства для воронения доступны в использовании и позволяют проводить работы дома без особой подготовки.

Рассмотрим способы создания пленки с помощью каждого из них.

Покрытие маслом

Технология создания защитной пленки с помощью масла является наиболее распространенной для применения дома.

Осуществляется она так:

- ошкуренное и обезжиренное изделие покрывается машинным или подсолнечным маслом;

- затем его помещают в духовку и нагревают до 350 – 400оС;

- после остывания поверхность детали приобретает коричневый или черный цвет;

- остатки масла с детали нужно удалить тряпкой;

- для получения более насыщенного цвета процесс следует повторить несколько раз.

Использовать можно разное масло, например, оружейное, льняное или оливковое. Наносить его можно кисточкой или путем окунания детали в масляный состав.

Если требуется провести чернение на каком-либо участке детали, то для этого лучше использовать обжиг с помощью паяльной лампы.

В процессе такого обжига хорошо просматривается цветовое изменение поверхности заготовки. При достижении насыщенного коричнево — черного цвета термообработку можно прекратить.

Использование селитры

Хороший результат химического воронения дает классический раствор с использованием селитры в дополнении к приведенным ранее. В результате вываривания детали в растворе натриевой селитры при температуре 130 – 150оС получается прочное оксидное покрытие блестящего черно-синего оттенка.

Рецепт состава с селитрой:

- Вода дистиллированная – 1 литр;

- Натриевая селитра (NaNO3) – 500 г;

- Едкий каустик (NaOH) – 500 г.

В продаже имеются готовые комплекты с селитрой для оксидирования.

Посмотреть процесс воронения в селитре можно в видеоролике:

Поверхность при такой обработке выглядит гладкой и не требует дополнительного полирования.

Обработка поверхности средством «Клевер»

Проводить обработку металлической поверхности можно готовым средством «Клевер». Оно имеет гелеобразную консистенцию и продается в небольших емкостях по 50 мл.

Оно имеет гелеобразную консистенцию и продается в небольших емкостях по 50 мл.

Используют его при небольших коррозионных повреждениях металла. Чтобы получить максимальное окрашивание изделия, обрабатывать «Клевером» нужно два — три раза. Перед его нанесением деталь нужно ошкурить и обезжирить.

Средство наносят кисточкой и выдерживают 2 минуты. При появлении беловато — желтого налета его нужно смыть теплой водой, а поверхность протереть насухо тканью.

Преимуществом этого средства является простота использования, поэтому его часто применяют для покрытия оружия. На стали, содержащие больше 3% Cr, оно не оказывает действия.

Холодное воронение в домашних условиях

Использование средства «Клевер» не требует дополнительного подогрева заготовки, поэтому способ такой обработки относят к холодному. Кроме него для холодного воронения в домашних условиях используют другие средства, которые также наносят на обработанную поверхность с помощью кисточки.

Например, используют отечественный препарат «Ворон-3М».

При нанесении его на металлическую поверхность образуется плотная черная пленка. Поэтому такое покрытие называют чернением металла.

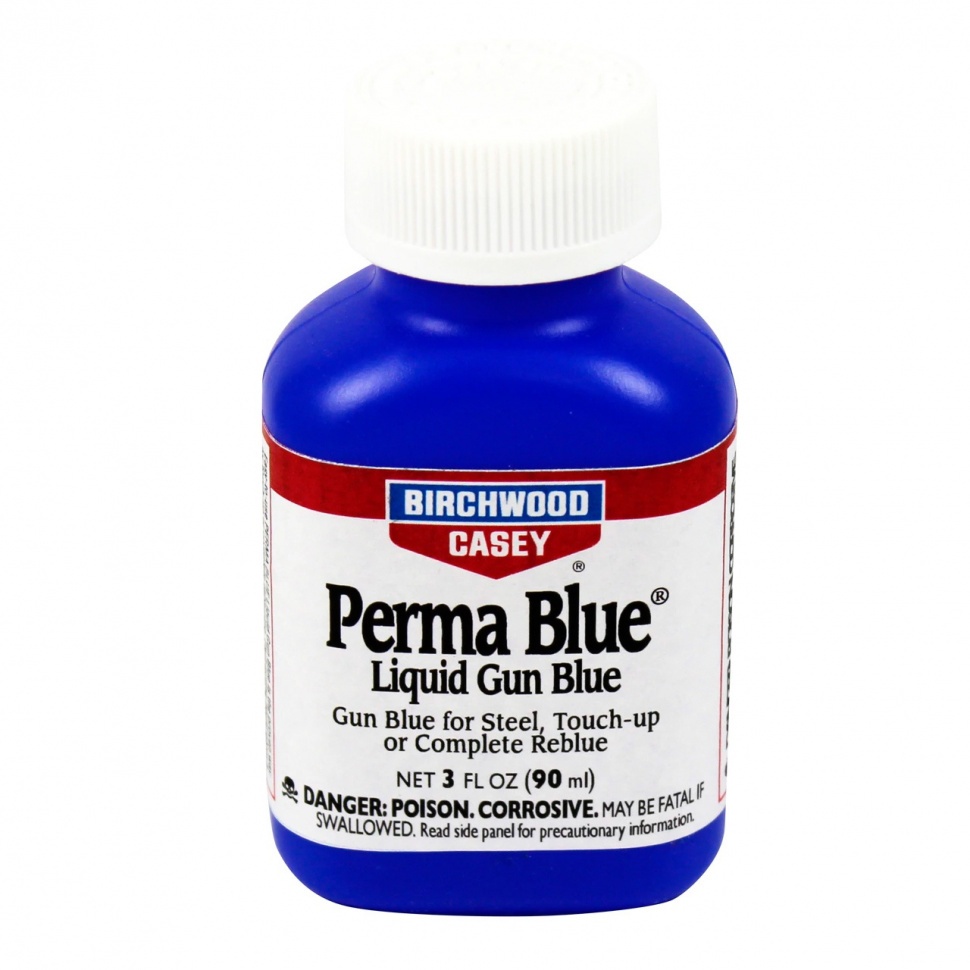

Популярно также импортное средство «парижский оксид», в состав которого входит селен.

Препарат включает три флакона. Один состав предназначен для предварительной обработки поверхности, второй – действующий состав, а третий обеспечивает защиту образованного покрытия.

Раствор наносится на изделие также с помощью кисточки, после получения окраса остатки смываются с поверхности теплой водой.

Холодная обработка применяется для деталей небольших размеров. Особенно с помощью такого способа хорошо проводить воронение ружья, так как к нему нельзя применять способ горячего кипячения в химических растворах.

Воронение стали в домашних условиях

Вопрос, как сделать воронение стали в домашних условиях, интересует многих.

Большая часть деталей, которые подвергают воронению, относится к изделиям из стали. Поэтому, описанные выше способы обработки поверхности металла путем оксидирования и покрытия масляной пленкой в основном применяют для стальных сплавов.

Многие марки стали подвержены образованию ржавчины. Покрытие для стальных изделий, прежде всего, служит защитой от коррозии и одновременно придает им привлекательный вид. Степень защиты и цвет окраски оксидной пленки зависит от толщины слоя и используемых реагентов. Толщина может меняться от 1 до 10 мкм.

При воронении стальных изделий химическим способом к выбору компонентов раствора при использовании нагрева до высоких температур следует подходить с осторожностью. Например, существует запрет на такую обработку закаленных деталей, а также сталей, которые подвергать нагреву до высоких температур нельзя. Это может привести к ухудшению их технологических свойств.

Именно по этой причине при необходимости высокой термообработки рекомендуют применять растворы щелочного характера. Они более щадящие.

Они более щадящие.

Оксидирование в кислотных составах проводят при более низких температурах. Например, при использовании кислотного состава, состоящего из:

- азотнокислого кальция – 30 ч,

- ортофосфорной кислоты – 1 ч,

- диоксида марганца – 1 ч,

- проводят окисление при температуре 100оС, выдерживая деталь в растворе не меньше 30-45 минут.

Чернение металла

При нагревании стальных заготовок в кислотной или щелочной среде на поверхности может образоваться пленка разного оттенка. Воронение включает все цвета, свойственные побежалости. Они меняются по мере увеличения толщины пленки от желтого, бурого, фиолетового, далее в серый, синий и черный цвет.

Поэтому, воронение не тождественно чернению. Получить нужный оттенок поверхности можно, используя разные режимы термообработки стальных заготовок и используя различные химические компоненты раствора.

Например, можно добиться нужного оттенка при использовании азотнокислой меди, которая является солью, в количестве 70 г и 30 г спиртового денатурата. Соль подогревают до расплавления и добавляют денатурат. Смесь наносят на стальную деталь и нагревают горелкой. Останавливают процесс нагрева после достижения нужного оттенка.

Соль подогревают до расплавления и добавляют денатурат. Смесь наносят на стальную деталь и нагревают горелкой. Останавливают процесс нагрева после достижения нужного оттенка.

Чернение стальных заготовок можно осуществить с помощью масла. Достаточно обмазать изделие маслом, воском или жиром животного происхождения и хорошенько его прокалить на огне. В итоге на поверхности появится стойкое черное покрытие.

Для окраски металлических изделий все чаще используют воронение стали. Оно обеспечивает надежную защиту поверхности от ржавчины и декоративность отделки. При химическом варианте окрашивания на поверхности появляется защитная оболочка. В процессе работы применяют масла и кислоты. В зависимости от вида используемого материала и степени нагрева соединения металла приобретают естественный оттенок.

Многие считают, что этот вариант обработки применяется только в заводских условиях. Но его можно организовать и самостоятельно, если соблюдать последовательность действий и использовать подходящие средства.

Чего можно достичь воронением?

В результате проведенной работы на поверхности появится пленка из окиси железа. Размеры ее толщины полностью зависят от используемой технологии. Она может составлять 1-10 микрометров. Используя метод воронения металла, вы можете решить следующие задачи:

- защитить покрытие от коррозии, т. к. на воронёных поверхностях не появляется ржавчина;

- придать изделию более презентабельный вид.

Можно получить требуемое покрытие множеством способов. Но самыми популярными из них являются щелочное, термическое или кислотное воронение. Для самостоятельной работы идеально подходит щелочная обработка. Для этого понадобится вода, цифровые весы, нитрат натрия и гидроксид натрия. Также потребуется защитная маска и перчатки для личной безопасности.

Для работы используйте только нержавеющую посуду. Воронение стали проводится при соблюдении определенного температурного режима. Раствор поддерживают в кипящем состоянии, из-за чего с ним нужно работать предельно аккуратно.

Для создания прочного покрытия стали в домашних условиях процесс длится не менее 1,5 часов. Перед тем как приступить к чернению, поверхность необходимо обезжирить растворителем. Цвет защитной пленки определяется временем прогрева, в результате чего он будет постоянно меняться. Чтобы избежать сильного перепада оттенков, поверхность полностью погружают в раствор.

Важно! После завершения обработки металлические изделия нужно обязательно тщательно промывать в мыльном растворе.

Популярные способы воронения

Технология воронения включает несколько способов, основными из которых являются следующие:

- Щелочной способ. В данном случае придется работать с окислителями с соблюдением температурного режима 130-150 градусов. Благодаря щелочному оксидированию осуществляется окисление железа. Но с этим методом не стоит работать в доме или квартире, так как в процессе работы выделяется неприятный запах.

- Кислотный способ. В данном случае работа выполняется в кислых растворах с использованием химического или электрохимического способа.

Важно помещать предмет в раствор на установленное время и действовать в соответствии с инструкцией.

Важно помещать предмет в раствор на установленное время и действовать в соответствии с инструкцией. - Термический способ. Такое воронение считается самым старым и простым из существующих. Эта технология заключается в необходимости нагревать сталь на открытом воздухе. Процедура продолжается, пока верхний слой металла не вступит в химическую реакцию с кислородом. Чем сильнее нагрев, тем более темной станет деталь.

Существуют и другие способы получения вороненого железа. Вы можете выбрать наиболее подходящий из них и сделать всю работу самостоятельно. Главное в точности соблюдать последовательность действий и использовать правильные составы для воронения.

Щелочной

Для воронения металла этим способом необходимо выполнить четкую последовательность действий. В первую очередь придется обезжирить поверхность при помощи растворителя. Затем сделайте следующее:

- Возьмите посуду и залейте в нее 100 мл воды.

- В ней необходимо растворить 120 грамм каустической соды и 30 грамм азотнокислого натрия, размешивая их до однородной массы.

- Нагрейте состав до температуры 130-150 градусов.

- В кипящую смесь поместите деталь таким образом, чтобы она не контактировала со стенками.

- Деталь почернеет через 20 минут, после чего ее промывают в дистиллированной воде.

Когда изделие полностью высохнет, его необходимо смазать машинным маслом и насухо протереть. В результате покрытие становится гладким и износостойким. Вам не придется дополнительно полировать изделие. Данные правила позволяют придать поверхности нужный эффект, не прибегая к сложной технологии. Не забудьте использовать защитную маску и плотные перчатки.

Работы важно проводить только в нержавеющей емкости, которая имеет достаточные размеры. Это может стать проблемой, если планируется воронить нож большого размера. Чтобы избежать перепадов цвета, вся поверхность изделия должна находиться в растворе.

Кислотный

Данный вариант выполняется в кислых растворах. При этом используют электрохимическую или химическую технологию обработки. Важно очистить ржавчину. Для этого подойдет обычная наждачная бумага. Для увеличения скорости очистки в запущенных случаях можно использовать болгарку, оснащенную металлической щеткой.

Важно очистить ржавчину. Для этого подойдет обычная наждачная бумага. Для увеличения скорости очистки в запущенных случаях можно использовать болгарку, оснащенную металлической щеткой.

Затем воспользуйтесь очищающим составом, в качестве которого используют трифосфат натрия, этиловый спирт с керосином или простой керосин. Деталь необходимо погрузить в раствор на 15 минут. В завершении изделие следует промыть в проточной воде, хорошо протереть и высушить.

Пока высыхает деталь, необходимо подготовить раствор для кислотного воронения. Смешайте следующие ингредиенты:

- 1 литр воды;

- 2 грамма дубильной кислоты;

- 2 грамма виннокаменной кислоты.

На следующем этапе осуществляется непосредственное воронение ножа. Нагрейте смесь до 150 градусов. Поместите предмет в емкость на 15 минут. Следите, чтобы металлическая поверхность находилась в растворе полностью. Затем промойте ее в проточной воде и окуните ее в кипящую воду. Это позволяет полностью очистить поверхность от раствора.

На завершающей стадии осуществляют процесс воронения стали в масле. При этом изделие погружают в машинное масло на 60 минут, после чего им можно пользоваться по назначению.

Важно! При использовании данного метода возможно и холодное воронение. Для этого используют такое средство, как ржавый лак.

Термический

Здесь все очень просто. Такое воронение считается самым старым. Эта технология заключается в необходимости нагревать сталь на открытом воздухе. Процедура продолжается, пока верхний слой металла не вступит в химическую реакцию с кислородом. Чем сильнее нагрев, тем более темной станет деталь.

Применение ржавого лака

Данное средство для воронения часто используется для получения гладкой и ровной поверхности. В него входит стальная стружка, но ее можно заменить на стружку чугуна. При этом финансовые вложения будут минимальными. В данном случае обрабатываемую деталь необходимо поместить в химическое средство. В результате проявляется рыжая или черная окись железа. Эта инструкция, как средство для холодного воронения, дает долгоиграющий и эффективный результат.

В результате проявляется рыжая или черная окись железа. Эта инструкция, как средство для холодного воронения, дает долгоиграющий и эффективный результат.

Чтобы избавиться от налета рыжего цвета, воспользуйтесь щеткой с достаточно жесткой щетиной из металла. В результате остается только черная окись.

Для начала металл подвергают механической обработке и обезжиривают. Затем изделие укладывают в специальный состав. Средство для воронения готовят в фарфоровой емкости. При этом важно работать в перчатках, чтобы защитить кожу. Состав делается с использованием соляной кислоты. Ее в небольшом количестве вливают в емкость. Она смешивается с металлическими опилками, азотной кислотой и железной ржавчиной.

Смесь хорошо размешивают, пока не прекратится химическая реакция, которая сопровождается выделением газа. В смесь в равных пропорциях добавляют воду и обычную водку. В завершении ее оставляют на определенное время, пока она не отстоится. Затем ее сливают, чтобы убрать окалины и соли, выпавшие в осадок.

Когда смесь будет готова, в нее укладывают обрабатываемое металлическое изделие. Его держат до того момента, пока не приобретет черный цвет. После этого его промывают под сильным напором проточной воды.

На видео: воронение ржавым лаком.

Использование машинного масла

Воронение ножа можно выполнить в домашних условиях с маслом. Вам потребуется следующее:

- 500 мл машинного масла;

- оборудование для удержания детали, такое как специальные крючки, плоскогубцы или пассатижи;

- металлическая емкость для воронения в масле;

- ветошь или бумажные салфетки;

- газовая горелка, строительный фен или газовая плита.

Как сделать процедуру, если у вас есть строительный фен? Для этого деталь выкладывают на негорючую поверхность, такую, как кирпич. Затем фен устанавливают в режим сильного разогрева. Деталь максимально сильно нагревают. Затем при помощи клещей или плоскогубцев ее укладывают в ванночку, полностью покрывая поверхность маслом. Это обеспечит ровный цвет по завершении процедуры. Затем деталь укладывают на бумажную салфетку для впитывания масла.

При обработке металла данным способом можно воспользоваться льняным маслом. Процедура прекращается, как только получится нужный цвет. Процесс необходимо повторить 3 или 4 раза. По завершении каждого цикла изделие становится все темнее.

Если вы решаете, как вам воронить стальное изделие, этот способ не сделает ее черной. А поверхность не получится слишком прочной. Данное средство для воронения подойдет, если необходимо защитить стальное изделие от ржавчины.

Рекомендации

Вы думаете, как заворонить металлические предметы самостоятельно? Для этого можно использовать один из подходящих для вас способов. Используя профессиональные советы, вы получите идеальный цвет металла, а сам процесс пройдет безопасным для вас способом.

Холодное воронение предполагает использование ванночки или специальной емкости. Но она не может быть выполнена из любого материала. Оптимальна ванночка из древесины или оцинкованная емкость.

Хорошо, если тара будет дополнительно оборудована подвесками-крючками для размещения в растворе детали. Данные элементы могут выполняться в виде изогнутых стоек или монтироваться на стенке. Все определяется высотой бортиков емкости и размерами заготовки.

Для воронения стали емкость необходимо как следует обезжирить. Лучшим образом для этого подойдет растворитель, выполненный на органической основе. Это может быть ацетон, перхлорэтилен или бензин Б-70. Основа остается инертной по отношению к этим составам. Но для каждого вида металла необходимо подбирать оптимальный раствор. Только с его помощью можно получить оптимальный цвет и максимально улучшить характеристики изделия.

Даже если вы проводите холодное воронение, работы следует выполнять на открытом воздухе или в помещении с хорошей вентиляцией. Это связано с вредными испарениями и резким химическим запахом.

Если вам не удается хорошо зачистить поверхность щеткой или абразивом, используйте травление. Для каждого вида металла существует свое средство. Если у вас изделие из черного металла, жидкость для воронения включает 100 грамм азотной, 50 грамм серной и 150 грамм соляной кислот на 1 литр дистиллированной воды. Поверхность обрабатывают не менее 2,5 часов. Для придания гладкой поверхности применяют химическую полировку.

Таким образом, воронение стального предмета можно выполнить самостоятельно. Для этого важно подобрать наиболее подходящий способ обработки и придерживаться четкой последовательности действий. В результате вы получите устойчивую к коррозии поверхность подходящего оттенка.

Чернение стали своими руками (3 видео)

маслом в домашних условиях, как заворонить металл, химическое оксидирование

Нанесение лакокрасочного покрытия на поверхность металлических изделий — способ сделать детали красивыми и защитить их от деформации или образования коррозийного слоя. Существуют не только специальные краски, но и способ воронения, который отличается применением окислов железа при проведении химической реакции. В итоге удаётся получить поверхность с уникальным видом и стойким сопротивлением к внешним факторам.

Особенности окрашивания металла

Огромное количество методов окрашивания расширило и цветовую базу. В зависимости от способа нанесения лакокрасочного покрытия и использованных масел, кислот и различной степени нагрева удаётся сделать любую окраску, даже лимонный цвет.

Все варианты нанесения краски разделяют на два типа:

- механический;

- химический.

При механическом нанесении краски применяют различные порошки, которые распыляют, разбрызгивают, вколачивают, применяя специальные инструменты. Этот вариант не отличается качеством, красотой или уникальностью, но ценится у автолюбителей за счёт низкой стоимости. Кроме того, механическое окрашивание легко сделать на любой СТО или даже своими руками, если есть необходимое оборудование.

Применение химического метода требует наличия опыта и знания последовательности всей процедуры. Первое, что необходимо сделать, это зачистить металлическую поверхность от старого лакокрасочного покрытия. Дальше восстанавливаются повреждённые участки грунтовки, которые предварительно очищаются от ржавчины. После того как металл приобретёт идеальную поверхность, её обезжиривают. Маленькие детали для удаления масла помещаются в растворители по типу бензина, этила или эфира. Обработанные части опускаются в кипяток и только потом подвергаются окрашиванию химическим методом.

Нанесения лакокрасочного покрытия недостаточно, если хочется чтобы металл приобрёл элегантный вид и блеск поверхности и таким оставался даже при частой эксплуатации. Подобная проблема решается путём оксидирования стали.

Эта процедура включает натирание поверхности такими смесями, как:

- азотная кислота, смешанная со спиртом, водой и медным купоросом в виде опилок;

- кислота чернильно-орешкового цвета, включающая железо и сурьму;

- азотнокислое серебро с добавлением воды;

- оливковое масло с хлористой сурьмой.

После нанесения одной из этих смесей на металлическую поверхность, она подвергается термической обработке. Результат по итогу работы будет зависеть в основном от того, насколько качественно была очищена от жира, пыли и грязи деталь.

Такой способ часто используют, чтобы защитить оружие, автомобильные части от царапин и сколов. Добиться защиты получается и другими менее действенными, но дешёвыми способами. Например, многие делают воронение металла маслом в домашних условиях, которое благодаря кристаллической структуре защитного слоя краски проникает и создаёт блеск и дополнительный слой защиты.

Если вся работа проводится самостоятельно, тогда важно помнить, что после высушивания окрашенный металл будет выглядеть темнее, чем в мокром состоянии. Поэтому с учётом таких особенностей нужно откорректировать цвет в приемлемую сторону.

Способы чернения своими руками

Существует большое количество способов чернения стальной поверхности. Самые популярные из них включают применение щелочных, кислотных растворов или термическую обработку. Каждый из этих методов требует наличия специального оборудования, но некоторые варианты воронения стального материала получится сделать и в домашних условиях.

Простой, дешёвый и безопасный способ относится к обработке металла с помощью щелочного материала. Для воронения щёлочью потребуется дополнительно найти и подготовить:

- гидроксид натрия;

- нитрат натрия;

- воду;

- цифровые весы;

- защитную одежду.

В список защиты обязательно должны войти перчатки, сапоги и респиратор. В качестве остальной части защиты подойдёт старая одежда. Для некоторых составов необходима селитра или ортофосфорная кислота.

Для обработки металлических деталей необходима посуда из нержавейки, ведь в противном случае могут возникнуть химические реакции с щёлочью. Воронение проводится при определённой температуре, поэтому раствор предварительно засыпается в ёмкость и доводится до кипения. В таком состоянии щелочной раствор находится около часа, только потом в него опускается деталь. Если не получается сразу окунуть всю металлическую часть, то разрешается долить немного воды.

Нанесение защитного слоя с помощью щёлочи требует соблюдения всех правил, в том числе и подготовительных. Металл предварительно очищается от грязи и мусора, а потом обрабатывается растворителями, которые обезжиривают поверхность. Без этого пункта краска плохо схватится с поверхностью и быстро начнёт разрушаться.

Есть странные и одновременно удивительные способы чернения с помощью масла или яичного белка. Оба способа действенные и отлично подходят для проведения этой процедуры в домашних условиях. Воронение маслом, например, является бюджетным и интересным методом придания чёрного цвета стали. Для этого оливковое масло наносится на поверхность металла, который предварительно был немного отполирован с помощью мелкой наждачной бумаги. Дальше деталь нагревается на огне спиртовой лампой до момента изменения цвета. Остатки масла убирают простой тряпкой. Для придания блеска изделие дополнительно полируют и шлифуют.

Использование яичного белка — это не менее эффективный способ. Первым делом обрабатываемую сталь промывают в растворе соды и высушивают. Дальше поверхность покрывается тонким слоем взбитых белков и так деталь остаётся лежать два дня в тёмном месте. По истечении этого времени металл нагревается до раскалённого состояния и происходит реакция, которая окрашивает его в чёрный насыщенный цвет. Чем горячее будет нагрета деталь, тем быстрее и качественнее протекает процесс воронения, но перегибать нельзя. Используя этот метод на практике, легко найти золотую середину, которая не снизит качество, но повысит скорость работы.

Оксидирование различных сплавов

Воронение алюминиевых сплавов помогает защитить поверхность от распространения коррозии. Тонкий слой защиты стойко сопротивляется любым внешним факторам, которые воздействуют на окрашенную поверхность. Использование химических составов является наиболее востребованным методом для нанесения такого покрытия.

Химический метод представляет собой погружение в приготовленный заранее состав для воронения, который включает такие компоненты, как:

- Бихромат натрия и хромовый ангидрит.

- Гексационоферрат калия, хромовый ангидрид и фторид натрия.

- Углекислый и хромовокислотный натрий.

- Ангидрид хрома и фторосиликат натрия.

Все компоненты замешиваются при помощи жидкости и согласно инструкции наносятся на окрашиваемую алюминиевую поверхность, где и вступают в химическую реакцию самостоятельно или путём нагрева.

Процесс чернения металла в домашних условиях это ещё не всё, ведь после получения требуемого цвета алюминий необходимо обработать для закрепления результата. Первым делом, после извлечения деталей, вся жидкость должна стечь и только потом изделие опускают в азотную кислоту. Происходит фиксация оксидной плёнки, которая только усилит свои качества во время сушки при средней температуре. Точно сказать время оксидирования трудно, ведь чёрный цвет бывает разный, а он зависит от того, сколько времени деталь находится в химическом растворе. После проведения всех процедур, поверхность окрашивается специальными красителями для обработки воронёной поверхности.

Анодирование алюминиевых деталей

Этот способ приобрёл наибольшую популярность при обработке алюминиевой поверхности. Суть в том, чтобы покрыть всю площадь тонким слоем пассивной изоляции, используя простые компоненты и инструменты.

Первым делом необходимо подготовить насыщенный раствор электролита, аналогичный процедуре хромирования стали. Анодирование включает обработку алюминия в ёмкости с жидкостью, куда поступает ток. В качестве источника тока подойдёт простой аккумулятор средней мощности.

Алюминиевые детали, перед тем как опустить в раствор электролита, следует обезжирить при помощи растворителей или простого стирального порошка. В ёмкости при воздействии тока появляется голубовато-серый налёт, если обезжиривание изделия прошло успешно. Дальше поверхность алюминия протирают раствором из марганцовки, который удаляет налёт и делает поверхность блестящей и гладкой. Для дальнейшего окрашивания подойдут анилиновые краски любого цвета.

Хоть процесс и считается самым лёгким из доступных методов, всё равно требуется опыт и практика. Поэтому первый раз лучше попрактиковаться на рабочей детали топора или других ненужных материалах.

Воронение нержавеющей стали

Защитный слой, который появляется после воронения, способен сделать поверхность прочной и стойкой к любым механическим и химическим воздействиям, что особенно полезно для постоянно эксплуатируемого оборудования или машины. Химическое оксидирование стали в домашних условиях проводится без помощи специалистов, если следовать всем правилам пошаговой инструкции.

В помещении, где будет проходить окрашивание обязательно должна быть предусмотрена искусственная вентиляция, ведь через открытые окна или двери может залететь мелкий мусор, который осядет на поверхность металла как раз в процессе чернения. О попадании пыли на изделие важно помнить, если проводится полировка или шлифовка в непосредственной близости от высыхающей детали. Температура в помещении должна быть комнатной и постоянной независимо от времени года на улице.

Специалисты в сфере окрашивания уже давно изучили, как заворонить металл в домашних условиях, поэтому следует придерживаться установленной процедуры и изменять её только при несовместимости с материалом. Свои правила вводят в практику только после долгого изучения и многократного применения новой методики воронения.

Качество чернения стальной поверхности зависит от нескольких условий:

- Участок окрашивания должен быть в нормальном состоянии. Невозможно получить идеальный эффект воронения, если металл ржавый, имеет явные деформации, дыры, переломы и т. д.

- Любое химическое соединение вступает в контакт с очищенной поверхностью и поэтому любые частицы грязи обязательно необходимо удалить.

- Качество зависит и от структуры металла.

- При выполнении всех требований по механической и термической обработке.

Это основные условия, которые оказывают прямое влияние на соединение химической смеси со стальной или алюминиевой поверхностью.

Сложность окрашивания различных деталей в основном зависит от их размера и формы. Небольшие изделия, элементы оружия и части машины легко покрыть в домашних условиях вороным цветом, используя простую фаянсовую, стеклянную или фарфоровую ёмкость. Большие предметы окрасить будет проблематично без использования специального оборудования. Как минимум, может потребоваться небольшой кран или подвесная машина, равномерно опускающая металл в кипящую воду или раствор, через который пропускают ток.

Воронение металла это отличный способ защитить его от внешних повреждений и одновременно придать пикантный и уникальный вид. Особенно такой способ подходит для окрашивания деталей машины, оружия или публичных предметов. Сделать всё можно и своими руками, но важно не забывать о правилах процесса воронения и соблюдения безопасности.

Оцените статью: Поделитесь с друзьями!Воронение металла в домашних условиях своими руками

Воронение применяется для защиты металлических изделий от коррозии и придания им красивой тонировки. Сегодня существует немало способов воронения и наиболее простые из них делают возможным выполнить воронение металла в домашних условиях.

Главные правила воронения

- Все работы по химической обработке металлов следует проводить в определённой обстановке и с определёнными ёмкостями, предназначенными для химических реактивов и составов. Эти работы обычно бывают сопряжены с механическими (шлифовка, обтирка) и химическими (травка, чистка) операциями, с этапами которых лучше ознакомиться заранее.

- В помещении, где выполняется воронение, обязательно должна быть вентиляция или вытяжка.

- Для химических реактивов нужно использовать подходящие по габаритам сосуды из фаянса, фарфора или стекла. Металлическую посуду использовать не рекомендуется.

- Перед воронением обязательна равномерная и тщательная очистка обрабатываемого изделия и полное освобождение его поверхности от жира и грязи. Для этих целей можно применять наждачную бумагу, пемзу в порошке или мелкозернистый песок.

Способы воронения

Химическое оксидирование. В основе лежит процесс окисления металла: берём любую фарфоровую посуду необходимой формы и растворяем в 100 миллилитрах воды 30 грамм натрия (азотнокислого) и 100-120 грамм соды. Нагреваем смесь до 140-145 градусов и погружаем в неё деталь. Спустя 20-30 минут достаём её и тщательно промываем водой (дистиллированной), сушим и наносим слой масла. Полученное покрытие будет обладать глубоким чёрным цветом с синим оттенком, поверхность станет гладкой, не требующей полировки.

Покрытие маслом. Самый простой и доступный способ воронения. Тщательно ошкуриваем металлическое изделие и обрабатываем ацетоном или бензином. После этого покрываем изделие тонким слоем машинного или подсолнечного масла, помещаем его в обычную духовку и нагреваем до температуры в 350-400 градусов. Здесь очень важен равномерный прогрев всего изделия — это предотвратит появление разводов. В результате получим прочную декоративную плёнку (коричневую или чёрную).

Ржавый лак. Очень популярный метод воронения, суть которого сводится к обработке металлического изделия коррозионно-активной средой. На поверхности металла образуется рыжая и чёрная окиси железа, первая удаляется щёткой, последняя остаётся. Манипуляции по ржавлению и удалению окиси повторяются, пока поверхность изделия не станет исключительно чёрного цвета.

Приготовление раствора: наливаем в стеклянную ёмкость соляную кислоту (10-12 грамм), добавляем в неё железную ржавчину (30 грамм), азотную кислоту (20 грамм) и железные опилки (5 грамм). После прекращения реакции с выделением газа разбавляем смесь водкой и водой в равных пропорциях (по 50 миллилитров), даём раствору отстояться и сливаем его, отделяя от окалины и выпавших солей.

Химическое воронение стали в домашних условиях составы, способы

Воронением (иначе оксидированием) называют процесс покрытия поверхности стальных изделий тоненьким слоем оксидов. Воронение проводят химическим способом- при помощи реакций с самыми разными веществами и термическим — путем нагревания.

Цель процесса — увеличение устойчивости к коррозии изделий и улучшение их внешнего вида. Классически воронение применялось к оружию из стали- в первую очередь к холодному, а потом и к огнестрельному. Сегодня воронение стали повсеместно применяется в оборонном и гражданском автомобилестроении, а еще в эстетических промыслах. Доступен процесс и дома.

Чего можно достигнуть воронением

В результате химической или термообработки на поверхности стальной детали появляется слой окиси железа толщиной от 1 до 10 микрон. Толщина слоя устанавливается подобранной технологией обработки.

Воронение металла дает возможность добиться две главные цели:

- Увеличение устойчивости к коррозии изделия. Отделанные детали не покрываются ржавчиной.

- Улучшение внешнего вида. Очень важно для тех деталей, которые по эксплуатационным условиям не подлежат покраске.

Режимы температур воронения

Обработка не оказывает влияние на прочие свойства стали.

Воронение стали возможно не только в условиях производства, но и дома. Есть множество вармантов и составов, фактически они все связаны с использованием химически активных веществ, могущих причинить серьёзный вред здоровью. Для успешного и безопасного использования дома данных веществ стоит следовать правилам безопасности:

- Применять маску для защиты и перчатки.

- Гарантировать вентиляцию помещения, в котором проводят работы.

- Использовать посуду из нержавейки.

- Не превосходить рекомендованную температуру обработки.

Способы воронения металлов дома и требования к их проведению

Востребованными способами воронения металла дома считаются:

- Кипячение в собственными силами приготовленных или приобретенных химических составах.

- Покрытие стали специализированным маслом и дальнейшая термическая обработка.

- Покрытие поверхности подготовленным составом при температуре 20 градусов.

Воронение стали дома

Воронение железа химическим способом учитывает также операции по подготовке травления и чистки, а еще шлифовки и полировки.

Проводя синение стали, важно выбрать емкость для раствора поэтому, чтобы он полностью покрывал обрабатываемый объект.

Распространенные способы воронения

Самыми популярными дома считаются такие способы воронения:

- щелочное;

- термическое;

- кислотное.

Для самостоятельного использования дома прекрасно подойдет щелочной метод. Для него понадобятся

- вода;

- точные весы;

- нитрат и гидроксид натрия.

Чтобы покрытие стало прочным, процесс должен длиться не менее полутора часов.

Технология воронения стали щелочным способом дома разбивается на следующие операции

- Обезжирить поверхность растворителем или специализированным обезжиривателем.

- Залить в посуду из нержавейки емкостью не менее литра 100 г воды.

- Добавить 120 г каустической соды и 30 г азотнокислого натрия, хорошо размешать до абсолютного растворения.

- Подогреть раствор до 130-145 °С.

- Поместите изделие в посуде, избегая прикосновений к стенкам.

- Через 20 минут, после почернения детали, вымыть ее в дистиллированной воде.

- После высушивания хорошо промазать изделие машинным маслом и тщательно вытереть.

Воронение стали щелочью

Внимательное соблюдение пропорций и показателей даст возможность получить гладкое и устойчивое к износу покрытие, не нуждающееся в полировке.

Важно! Изделие должно быть полностью покрыто раствором все время обработки. В другом случае возможны неоднородности покрытия, цветопереходы и т.д.

Данный вариант учитывает использование кислых растворов.

в начале обработки необходимо очень тщательно удалить всю ржавчину с поверхности объекта. Для этого можно использовать обыкновенную шкурку, а в местах куда сложно добраться и при сильной ржавчине применяют угловую шлифмашину или шуруповерт с щеткой из проволоки.

Средство для обезжиривания стали прежде чем начинать обработку

Дальше проводят химическую чистку. Для нее используют

- трифосфат натрия;

- этанол, смешанный с керосином;

- или чистый керосин.

Изделие помещают в емкость с раствором таким образом, чтобы он ее полностью покрывал и могут выдержать не менее четверти часа. По завершении чистки изделие моют достаточным количеством воды и сушат.

Состав для кислотного воронения состоит из:

- вода: 1 л;

- дубильная кислота: 2г;

- виннокаменная кислота: 2г.

После хорошего смешивания и абсолютного растворения состав греют до 150 °С и полностью опускают в него заготовку. Могут выдержать 15 минут, дальше моют водой из крана и на короткое время окунают в кипящую воду Для полной и хорошей промывки.

Составляющие раствора для воронения

Заключительный этап процесса — это выдержка в машинном масле в течение часа. После высушивания изделие готово к применению.

Термический

Термическое воронение — самый устаревший и самый обыкновенный способ для бытовых условий. Общий процесс сводится к процесса нагрева стали на чистом воздухе. Он продолжается до той поры, пока верхние слои стали не прореагируют с кислородом воздуха и не сделают в результате оксидную пленку. Чем сильнее греют деталь, тем темнее она становится.

Необходимо не забывать, что термообработка изменяет и физические свойства стали всего изделия.

Характерности химического воронения и рецепты отдельных составов

Перед нанесением нового покрытия дома стоит убрать старое. Это делают, комбинируя механичные и химические методы очистки.

Для получения стойкого и привлекательного покрытия деталь приходится прокипятить от 30 до 90 минут, по прошествии этого времени часть раствора выкипает. Заготовка все время должна быть покрыта составом полностью, по этому состав нужно готовить с запасом и во время кипячения иногда доливать.

В конце процедуры химического воронения стали изделие следует промыть в растворе на мыльной основе, высушить и хорошо промазать маслом.

Есть множество вариантов химического воронения. В одних состав выполняется мастером собственными силами, прочие предполагают использование готовых средств фабричного изготовления, например, как парижский оксид, Ворон3М, Клевер и остальные.

Средства для воронения металлов

Относительно несложные способы воронения, доступные для проведения собственными руками, в себя включают поверхностное нанесение масла, селитры и купленного состава «Клевер»

Средство «Сапфир» для воронения

Покрытие маслом

Это один из очень востребованных домашних вармантов. Технология разбивается на следующие операции:

- Деталь ошкуривают и проводят обезжиревание при помощи растворителя.

- Покрывают маслом.

- В муфельной печи греют до 350-400 °С. Допускается применять шкаф духовой.

- Остывшая деталь приобретает черный или оттенок коричневого.

- Для насыщения цвета процедуру повторяют.

Масло наносят кисточкой или окуная изделие в емкость с маслом. Используют разнообразные сорта масла, такие, как

Использование селитры

Впечатляющего результата добиваются домашние умельцы и с использованием селитряного раствора. Можно выбрать приготовленный раствор, а можно составить его своими силами:

- вода-1000 мл;

- натриевая селитра- 0,5 кг;

- едкий каустик-0,5 кг.

После часового вываривания выходит гладкая и не требующая последующей отделки поверхность глубокого сине-черного цвета.

Средство «Клевер»

Гелеобразное средство можно приобрести в баночках по 50 мл и используют к сплавам с содержание хрома не больше 3 процентов

Оно предназначается для восстановления местной коррозии. Для получения светлого оттенка средство нужно будет наносить пару раз. Заранее изделие следует почистить шкуркой и вытереть обезжиривателем.

Клевер наносят кисточкой и оставляют на 120 секунд. Возникающий налет бело-жёлтого цвета смывают водой и протирают деталь ветошью.

Холодное воронение дома

«Клевер» не просит термообработки детали, по этому этот способ считают холодным воронением. Холодное воронение можно проводить и прочими средствами.

- «Ворон-3М». Препарат образовывает на поверхности плотную пленку глубокого черного цвета.

- «Парижский оксид». Заграничный препарат на основе селена поставляется в трех емкостях: 1- для поверхностной подготовки, 2- ключевой состав и 3 закрепитель, дающий покрытию защиту.

Жидкость для холодного воронения наносят на детали кисточкой, а после покрытия краской смывают тёплым раствором на мыльной основе. Метод популярен для обработки стволов и остальных деталей огнестрельного оружия, не подлежащий кипячению.

Воронение стали дома

Если вы проводите воронение стали дома, необходимо умно подбирать составляющие раствора для кипячения. Нагрев закаленных деталей может привести к потере им собственных свойств прочности.

Щелочные растворы менее губительно влияют на сталь, и квалифицированные мастера рекомендуют собственный выбор остановить на них. Обработку кислыми растворами предпочтительно проводить при пониженных температурах

Так, к примеру, при использовании кислотного состава для воронения стали из:

- азотнокислого кальция – 94%;

- фосфорной кислоты – 3%;

- диоксида марганца – 3%.

обработку ведут от получаса до 45 минут при 100 °С

Чернение металла

В зависимости от кислотности среды, в которой отделывают заготовку, меняется цвет покрытия которое получилось, от жёлтого до черного. По этому воронение и чернение металла – не тоже самое. Требуемый оттенок выбирают, изменяя интенсивность и продолжительность термические обработки и в процентном отношении содержание элементов раствора.

Если взять смесь из 7 частей азотнокислой меди и 3 частей спиртового денатурата, нанести ее на изделие и прогреть его на огне то по мере нагрева покрытие начинает менять собственный цвет. Когда выйдет необходимый оттенок, нагрев прекращают.

Чернить сталь возможно также и обмазав его маслом и прокалив на открытом пламени. Выйдет стойкая пленка глубокого черного цвета. Есть и иные составы для чернения.

Использование ржавого лака

Способ, использующий говоря иначе «проржавелый лак», выделяется собственной экономией на фоне вполне среднего качества покрытия.

Изделие погружается в химически энергичную коррозионную жидкость на основе соляной кислоты, образующую на его поверхности рыжую и черную окиси.

С целью удаления проржавелый налет, придется воспользоваться жёсткой щеткой из проволоки. Черная оксидная пленка остается на изделии.

Готовый проржавелый лак

Метод выделяется большой продолжительностью и трудоемкостью, но обеспечивает замечательный эффект дома.

в начале обработки, как и при использовании всех других методов, необходимо очень тщательно почистить объект шкуркой и обезжирить его растворителем.

Энергичная жидкость готовится в специализированных фарфоровых сосудах, применение защитных перчаток, фартука, кислотостойкой обуви и плотной производственной одежды в первую очередь. Необходимо также использовать респиратор и пропускающий свет лицевой щиток.

Небольшое кол-во соляной кислоты вливают в сосуд, добавляя соскобленную с железа ржавчину, опилки и азотную кислоту. Состав необходимо очень осторожно помешивать фарфоровой мешалкой, пока не прекратят возникать пузыри.

Дальше осторожно доливают воду и водку в равных долях. Раствору дают отстояться и сливают с осадка.

Результат применения ржавого лака

Деталь помещают в раствор на определенный период времени, достаточное для получения глубокого черного цвета. На последок процесса деталь следует вымыть достаточным количеством воды.

Внимание! Раствор, применяющийся во время работы эти способом, считается одним из очень сильных растворителей. Остерегайтесь даже самых крошечных брызг — они могут причинить очень серьезные травмы и повредить имущество.

Если брызги попали на одежду — ее необходимо немедленно снять. Если же, не обращая внимания на все предосторожности, капли попали на поверхность кожи — пораженное место нужно хорошо вымыть раствором соды и незамедлительно обратиться за медпомощью.

Применение машинного масла

Воронение стали в масле также доступно дома.

Для проведения процедуры понадобится:

- 0,5 л масла.

- Оснастка для расположения изделия: крючки, пассатижи, прокладки.

- Емкость из нержавейки.

- Большое количество ветоши или салфеток из геотексиля.

- Тепловой источник.

Воронение стали при помощи машинного масла

В качестве теплового источника применяю кухонную плиту, фен строительный или небольшую атмосферную горелку.

Деталь греют на открытом огне или потоком горячего воздуха из фена, берут плоскогубцами и осторожно помещают в емкость с маслом на заблаговременно подготовленные проволочные крючки и подставки таким образом, чтобы она была полностью погружена. Это гарантирует ровный и красноречивый цвет. Обработку маслом повторяют до той поры, пока заготовка не приобретет требуемый оттенок.

Данный вариант обеспечивает дома хорошие антикоррозионные показатели, но покрытие выходит не упрочненным.

Очистка изделия от коррозийного разрушения

В этой статье были описаны несколько самых распространенных вариантов воронения стали дома. Их используют охотники и коллекционеры для восстановления устойчивости к коррозии и внешнего вида ружей, кузнецы, кующие ножи работы сделанной руками, мастера в автомобильном сервисе, возвращающие к другой жизни старые гайки и болты. Если исполнять пропорции и технологию, о ваши изделия из металла приобретут замечательный внешний вид и долгую жизнь.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Похожие статьи

Воронение стали химической жидкостью в домашних условиях

Воронение стали – это сложная процедура, которая широко применяется. Она позволяет окрасить металлическое изделие, защитить его от ржавчины и прочего. Кроме этого, таким образом проводится декоративная отделка материалов. Воронение стали проводится разными способами. Самый распространенный заключается в использовании химических средств.

Вороненный стальной нож

В итоге проходит окисление железа и на его поверхности образуется защитная оболочка. Последняя предохраняет изделия от порчи и воздействия неблагоприятных факторов. При этом металл может сохранять свой естественный цвет. Этого достичь позволяют масла и кислоты, которые используются в процессе воронения. Также влияет степень нагрева химических соединений.

Воронение стали в домашних условиях

В основном данная процедура проводится на производстве. Так как она достаточно трудоемка, требует использования специального оборудования и материалов. Но, как показывает практика, ее вполне реально выполнить и в домашних условиях. Главное – правильно выбрать способ оксидирования. Есть такие, которые эффективно выполняются дома. Они проводятся быстро и просто с использованием подручных средств.

Компоненты для воронения

Таким образом, можно улучшить внешние данные изделия, металл будет привлекательнее. Кроме этого, улучшаются его защитные свойства. Он стоек к воздействию коррозии, так как после процедуры на поверхности изделия образуется тонкая защитная пленка. Если работы проводятся дома, то обычно для этого используется лимонная или ортофосфорная кислота, лак или масло. Из этих компонентов готовят специальный раствор, который наносится на металлическое изделие.

Процедура воронения

Если говорить о промышленных технологиях, то они предполагают применение других средств. Это обеспечивает высокое качество обработки. Но, как показывает практика, процедура, проведенная в бытовых условиях, не уступает по данному показателю. Она также способна продемонстрировать отличный результат.

Правила выполнения

Воронение стали в домашних условиях предполагает химическую обработку поверхности. Таким образом, снимается верхний ее слой и накладывается защитный. Так как она предполагает использование химических средств, то достаточно опасна. Поэтому при ее проведении необходимо соблюдать некоторые правила. Они позволят уберечь руки и другие части тела от ожогов, которые можно получить от веществ.

Первое, на что следует обратить внимание, – это емкость, в которой готовится смесь. При ее выборе лучше отдать предпочтение посуде из фарфора, стекла или фаянса. Металлические емкости запрещено использовать.

Средства очистки

Второе правило касается механического этапа выполнения работ. При его проведении необходимо надевать защитные очки и специальную форму. Они позволят защитить кожу и глаза от воздействия химических агрессивных веществ и кислот. При этом стоит внимательно подойти к выбору помещения. В нем должна быть хорошая вентиляция и мощная вытяжка.

Подготовка поверхности

Химическое воронение стали предполагает выполнение разных взаимосвязанных работ. Для начала необходимо подготовить поверхность. Заключается этот этап в ее качественной и равномерной очистке. Это позволит снять слой грязи, пыли и жира. Хорошо справиться с данной задачей помогут порошкообразная пемза, наждачная бумага, мелкозернистый песок.

Насадки для обработки стали

После этого необходимо подготовить реагенты, которые будут применяться для воронения. При этом стоит учитывать их свойства. Так как не любая жидкость для воронения стали может применяться. Некоторые способны испортить изделия. Чтобы этого не допустить, необходимо их правильно использовать.

Химическое оксидирование

Самое распространенное средство для воронения стали – это жидкость. Данный способ проведения процедуры отличается своей эффективностью. Он позволяет получить хорошие результаты, но при условии соблюдения правил проведения. Этот метод основан на способности стали окисляться.

Процесс состоит из следующих работ. Для начала поверхность зачищается и обезжиривается. После этого готовится специальный раствор, который будет применяться. При этом важно соблюдать пропорции и правила его приготовления. Даже самые мелкие огрехи могут привести к ухудшению его свойств. В итоге конечный результат будет низкого качества.

Для приготовления раствора потребуется обычная вода, азотнокислый натрий и техническая сода. Все компоненты берутся в количестве 100 граммов. Готовить раствор необходимо в фарфоровой емкости. Все ингредиенты тщательно перемешиваются. После этого смесь нагревается до 130 градусов.

Чтобы провести воронение, необходимо изделие поместить в горячий раствор. Оставить его на некоторое время. Достаточно будет 30 минут. После чего изделие необходимо извлечь и промыть водой. Хорошо для этой работы подойдет дистиллированная.

Завершающим этапом работы является высушивание детали и смазывание маслом, которое применяется для машин. Эту работу можно выполнить нежесткой кисточкой. При этом необходимо покрывать поверхность аккуратно и равномерно. В итоге получится однородный слой, как показано на фото, приведенном ниже. Он будет иметь черный окрас.

Определить качество проведения работы просто. Достаточно посмотреть на поверхность металла. При соблюдении всех правил она будет гладкая. Таким образом, проводить шлифовку изделия не потребуется.

Проведение воронения – непростая задача. Оно должно проводиться аккуратно и внимательно. Обязательно должны соблюдаться правила безопасности. В противном случае вы рискуете навредить своему здоровью.

Посмотреть процедуру воронения можно на видео, приведенном ниже. Здесь наглядно показаны тонкости и особенности процесса. Они помогут новичку получить хороший результат работы в домашних условиях.

Чтобы получить высокий результат, необходимо выбрать оптимальный способ проведения процедуры и применять качественные средства. Таким образом можно продлить период службы детали. Она будет надежно защищена от различных неблагоприятных факторов, которые неизбежны при эксплуатации металлов.

Воронение изделий из стали в домашних условиях: dlinyj — LiveJournal

Способов воронения множество. Есть правильный способ химического воронения в расплаве солей. Но я пока дома, без вытяжки, не готов его пробовать. Поэтому применяю дедовские способы воронения, которые вполне неплохо себя показывают. О технологии воронения, ранее я рассказывал в своём посте. Но повторение — мать учения, плюс я всё же дам более развёрнутые примеры и видео. Некоторые моменты вы видели в моём телеграмм канале, поэтому публиковать их тут не буду.В общем, если интересно, поехали дальше!

Холодное воронение

Совершенно не специалист в этом деле, но решил попробовать такую штуку, как холодное воронение. Железку очистил от окислов в Трилоне, помыл с хозяйственным мылом от жира в перчатках и далее работал только в них (то есть обезжирил как мог в домашних условиях).

Железка готова к экзекуции.

Начал её натирать. И оказалось, что эта дрянь собирается в мелкие капельки, как по жирному. И в результате воронит полосами. Цвет такой синеватый (масляное воронение — коричневатый). Как я не натирал, как не мыл (три раза мыл после воронения с мылом, тёр и повторял процедуру), вышло прям ну плохо. Вид испорченной вещи.

После химического воронения.

Снимал кинцо по теме, но те кто захочет посмотрит у меня в канале. Но смысл в том, что воронит пятнами, разводы, всё недостаточно глубоко и глубина цвета меня не устраивает. Главное, что изделие выглядит неаккуратно. В результате я расстроился, и решил хоть как-то исправить получившийся провал. И перешёл к горячему воронению в духовке.

Воронение в духовке

Этот способ воронения подробно описывал тут, а так же прекрасно описан в этом видео

Добавлю, что я первый слой наносил тончайший. Буквально протёр потом слегка салфеткой, чтобы едва масло было. Потом уже, когда он схватился, доставал из духовки и нагорячую тонкой кисточкой наносил второй слой. Сорок минут — час ожидания и третий слой. Итак четыре слоя. Да, может быть перебор, но результат того стоит!

Результат горячего воронения в духовке.

Воронение мелких деталей

Меня попросили снять кинцо, как же воронить мелкие детали. Вот пожалуйста. Для начала исходники и результат.

Ну и кинцо, как это делать.

Обращаю внимание, что дома воронить что-то крупнее таких болтиков ПОЖАРООПАСНО!!! Так что лучше такое делать на природе.

Удачи в ваших начинаниях!

Как зачернить металл в домашних условиях

- 25 Ноября, 2018

- Снаряжение

- KaplyaDegtya

Почему-то считается, что воронение металла невозможно провести в домашних условиях, что такая операция производится лишь на производствах. На самом деле это мнение ошибочно и дома с помощью простых подручных средств можно не только защитить металл от ржавчины, но и придать ему красивый черный или синий цвет. Итак, рассмотрим способы выполнения работ по воронению на примере ножа.

Особенности домашней технологии

Вполне естественно, что использование в домашних условиях промышленных методов воронения ножа невыгодно ни с экономической, ни с технической точки зрения. На производстве воронение стали достигается путем изменения структуры верхних слоев металла при помощи химикатов. Дома использование такого метода нецелесообразно, есть гораздо более простые, но достаточно эффективные способы воронения ножа в домашних условиях.

Способы воронения

Существует три способа воронения стали:

- Холодное – когда изделие, подвергающееся воронению не испытывает на себе термического воздействия.

- Горячее – в процессе воронения изделие подвергается какой-либо термической обработке.

- Обработка окислителем – наиболее сложный для домашнего использования способ, так как необходимо не только использование химикатов, но и нагрев до высоких температур.

Теперь давайте рассмотрим подробней, какие же приемы по воронению ножа можно использовать в домашних условиях. Перед применением любого из способов необходимо обезжирить сталь спиртом и протереть насухо фланелью.

Лимонная кислота

Такое воронение защитит металл от коррозии и придаст ему красивый черный цвет. Способ воронения стали с помощью лимонной кислоты используется достаточно давно, но подходит лишь для высокоуглеродистых металлов. Кроме того, следует знать, что воронение ножа в лимонной кислоте лучше проводить тогда, когда нож выполняет чисто декоративные функции, так как такой способ чернения металла не стойкий и при заточке все покрытие очень быстро сойдет.

Для того, чтобы провести чернение ножа с помощью лимонной кислоты, понадобится:

- лимонная кислота – 1 пакетик;

- вода, нагретая до 90 – 95 градусов;

- машинное масло;

- нож.

В стеклянную или нержавеющую посуду налейте горячую воду и растворите в ней лимонную кислоту в пропорциях 1/10, то есть на 1 часть лимонной кислоты 10 частей воды. Поместите в воду нож и оставьте его минут на 50. Периодически двигайте нож, так как образующиеся на его поверхности пузырьки будут препятствовать доступу воздуха и мешать процессу воронения. По истечении 50 минут сталь должна стать черного цвета, это означает, что процесс воронения подошел к концу. Осталось ополоснуть нож в чистой воде, смазать его машинным маслом и протереть насухо.

Такой способ воронения хотя и защищает металл от ржавчины, но носит, скорее, декоративный характер в силу того, что при малейшем воздействии, покрытие сходит и процедуру воронения ножа нужно будет проводить заново.

Кока-кола

Еще один способ чернения ножа в домашних условиях проводится при помощи кока-колы. Кстати говоря, этот напиток очень универсален и чаще всего применяется не по его прямому назначению, а именно для всевозможных опытов, в том числе и с металлами. Итак, для воронения ножа в кока коле потребуются:

- стеклянная или металлическая емкость из нержавеющего металла;

- кока-кола;

- нож.

Процесс воронения схож с предыдущим, но не требует нагревания. Для воронения этим способом, необходимо поместить нож в напиток на сутки–двое, периодически переворачивая его и выпуская пузырьки. По истечении этого времени необходимо заменить напиток на новый и повторно поместить туда нож. Такую процедуру необходимо выполнять до того момента, пока нож не приобретет красивый черный цвет, обычно в течение недели, каждые два дня меняя напиток. Следите за тем, чтобы кока-кола полностью покрывала нож сантиметров на 5 и не забывайте периодически переворачивать его, так как скапливающиеся на поверхности ножа пузырьки будут мешать процессу его чернения.

После этого необходимо хорошо промыть нож в чистой воде, можно с добавлением мыла, и смазать его машинным или ружейным маслом. Без смазки на металле очень быстро появляется ржавчина, она становится видна уже в процессе сушки.

Такой способ воронения лучше всего подходит для узких ровных поверхностей, например, воронение штык-ножа таким способом позволит добиться более ровного покрытия, чем на какой-либо сложной поверхности с множеством выпуклостей и изгибов. Кроме кока-колы можно также использовать и пепси-колу. Чернение происходит за счет фосфорной кислоты, входящей в состав этих напитков.

Такой способ воронения ножа достаточно прочный. По отзывам даже при появлении в процессе эксплуатации небольших царапин, покрытие не сходит. Кроме того, изделие получается абсолютно гладким, как будто и не подвергалось никаким воздействиям. Единственным минусом такого воронения можно назвать то, что оно занимает довольно длительное время и требует постоянного контакта с изделием (необходимо переворачивать нож до 4 – 6 раз в сутки), так как в противном случает от пузырьков получаются пегие вкрапления на поверхности ножа.

Уксусная кислота

Воронение ножа в уксусе практически ничем не отличается от двух предыдущих способов. Нож также необходимо поместить в уксус и периодически встряхивать и переворачивать его, чтобы не допустить оседания на поверхности изделия пузырьков.

Кроме того, если ручка ножа пластмассовая либо пластиковая, то ее необходимо защитить от воздействия уксуса, например, покрыв ее парафином.

Воронение ножа можно проводить и в нагретом уксусе, тогда этот способ будет больше схож не с чернением, а с травлением металла.

Нож можно не опускать в уксус полностью, а заворачивать лезвие в ворсистую ткань, хорошо пропитанную уксусом, но этот способ более трудоемкий, так как ткань необходимо периодически смачивать.

Покрытие получается достаточно красивым, не совсем черного, а скорее, темно-серого цвета. Такое воронение ножа не особо прочно, поэтому лучше всего применять его для декоративных ножей и других металлических предметов интерьера.

Также следует сказать, что чернить при помощи уксуса можно не любой металл, а только углеводородный. Поэтому первые часы внимательно следите за тем, как ведет себя сталь. Если заметите, что на поверхности появляются белые вкрапления, то этот способ воронения, к сожалению, не подходит для данного металла, в последствии вкрапления не исчезнут, а станут лишь более контрастными.

Ржавый лак

Воронение ножа ржавым лаком имеет как свои достоинства, так и недостатки. Основным достоинством такого способа является то, что можно воронить ножи, на которых имеется оловянный припой, так как все предыдущие методы для этих целей не подходят – олово либо растворится, либо не поменяет своего цвета. Кроме того, при помощи ржавого лака можно проводить точечное воронение ножа, то есть воронить только определенные участки клинка или рукояти. Слой покрытия довольно толстый, по сравнению с предыдущими методами, а сама сталь после такого воронения матовая.

Недостатками же воронения ножа таким способ является то, что ножи, особенно промышленные, чаще всего изготавливают из различных сплавов, а ржавый лак очень чувствителен к примесям, то есть каждый металл в сплаве будет окрашиваться в свой цвет и на поверхности изделия появятся красно-коричневые и бурые пятна. Если при нанесении лака вы заметили такой эффект, необходимо как можно быстрее, еще до промасливания поверхности, удалить лак, иначе потом уже эти пятна не выведутся и нож будет испорчен.

К другим существенным недостаткам относится то, что этот способ воронения ножа чувствителен к различным нюансам процесса: качеству обезжиривания, температуре сушки, времени воронения. Кроме того, процесс воронения довольно длительный и требует вашего непосредственного присутствия, так как лак необходимо наносить несколько раз и каждый раз после сушки вываривать его на пару, после чего промывать под проточной водой. Все эти процедуры необходимо повторять до тех пор, пока вы не будете удовлетворены конечным результатом. После чего необходимо поместить нож в кипящее масло минут на 5, а затем дождаться полного его остывания и лишь после этого приступить к процессу шлифовки мягкой фланелевой тряпочкой.

Горячий способ воронения

Помимо вышеперечисленных, в домашних условиях используют и способы воронения ножа при помощи прокаливания. Перед тем, как заворонить нож таким способом, его необходимо обмазать льняным маслом, животным жиром или воском. После чего нож нужно хорошо прокалить на огне. Некоторые делают это в обычной кухонной сковороде, но следует учитывать, что посуда после этого будет испорчена.

Перед применением такого способа, можно предварительно погрузить нож в раствор медного купороса и нашатырного спирта: 100 граммов купороса и 10 граммов нашатырного спирта разводят в одном литре чистой дистиллированной или отстоянной воды. Погружение и каление ножа необходимо производить несколько раз до тех пор, пока вы не получите необходимый цвет металла.

Химическое воронение

Воронение ножа таким способом можно проводить лишь при условиях хорошей вытяжки и вентиляции, так как в противном случае оно может быть опасным для здоровья!

- В нагретую до 140 – 160 градусов смесь селитры и каустической соды (30 граммов селитры и 100 граммов соды) поместите нож и держите его там не менее получаса. При этом способе воронения получается красивый глубокий черный, отдающий в синеву, цвет.

- В щелочном растворе разведите в большой концентрации гидроксид калия либо натрия и поместите в этот раствор нож. Такой способ даст синеватую пленку на поверхности ножа.

Промасливание

Покройте нож маслом – можно применять льняное, машинное, оружейное, даже подсолнечное. Наносить масло можно как кисточкой, так и просто погрузив в него нож. После этого прокалите нож в духовке до 400 градусов. После остывания проверьте результат и если цвет недостаточно насыщенный, повторите процедуру. После завершения остудите нож и удалите масло мягкой фланелевой тряпочкой.

Заключение

Как вы видите, способы воронения металла в домашних условиях достаточно разнообразны. Единственная трудность может заключаться в том, что никогда не знаешь как поведет себя конкретный металл при использовании определенного метода воронения. Но большинство покрытий все же можно удалить с поверхности металла, а значит предмет в любом случае не будет испорчен безвозвратно.

Какой из вышеперечисленных способов использовать решать только вам, но все они заслуживают внимания и позволяют добиться хороших результатов.

Чернение (воронение) стали не только защищает ее от ржавчины, но делает ее вид более презентабельным. Можно зачернить оружие и другие металлические изделия в домашних условиях с помощью холодного воронения или раствора лимонной кислоты, мы рассмотрим как заворонить металл маслом своими руками.

Как воронить металл? Вы можете выполнить воронение самостоятельно, используя подручные материалы. При этом вам понадобятся:

- Ацетон.

- Чистая ветошь.

- Машинное масло.

- Плоскогубцы.

- Горелка.

- Плотные перчатки, костюм сварщика и защитные очки.

- Огнетушитель (на всякий пожарный случай).

- Металлическая или стеклянная емкость (которую вам не жалко испортить).

- Открытое пространство, достаточное для проведения работ.

ПРЕДУПРЕЖДЕНИЕ. Работы необходимо проводить на открытом воздухе, вдали от легковоспламеняющихся материалов. При работе возможен разлив и возгорание.

Шаг 1: Подготавливаем материалы

С помощью ацетона и чистой ветоши, удалите грязь и ржавчину с металла. Для придания потертости, воспользуйтесь стальной губкой. Вы должны выполнять эту работу в перчатках, а если их нет, то после окончания операции, тщательно вымойте руки с мылом.

Шаг 2: Окунаем, нагреваем, окунаем, нагреваем…

Процесс чернения должен быть понятен вам из фотографий.

- Подготовьте рабочее место: разложите ветошь, инструмент.

- Наденьте средства защиты, подготовьте огнетушитель.

- Налейте машинное масло в емкость. Масла должно быть столько, чтобы детали могли полностью в него погружаться.

- Подожгите горелку и отрегулируйте спокойное горение пламени.

- Полностью погрузите деталь в жидкость, а затем достаньте ее плоскогубцами.

- Обжигайте, медленно перемещая ее над пламенем, чтобы масло равномерно выгорало с ее поверхности. Масло на детали воспламенится, но по прошествии времени сгорит и потухнет. Будьте внимательны! Во время обжига, масло будет капать на горелку и рядом с ней и может воспламениться!

- Когда жидкость выгорит, и стальная деталь раскалится до красна, окуните ее снова в емкость с маслом.

- Вновь извлеките деталь с помощью плоскогубцев. Каждый раз, доставая ее, берите плоскогубцами за разные края, иначе, если все время держать деталь за одно и то же место, то там останется светлое, не черненное пятно.

- Чтобы достичь желаемого результата, повторите данный процесс от двух до трех раз для каждой детали.

- Выложите готовые детали на ветошь и дайте им остыть.